Термообработка стали 09г2с закалка

Термообработка стали 09г2с закалка

Получение ультрамелкозернистого (УМЗ) и нанокристаллического (НК) состояния с высоким комплексом механических свойств в промышленных масштабах является актуальной задачей современного металловедения. В связи с этим в последнее время активно развиваются подходы к получению таких материалов [1].

Одним из методов диспергирования структуры материалов является механо-термическая обработка, которая включает холодную радиальную ковку и последующий отжиг. Радиальная ковка обеспечивает высокие степени деформации в промышленных условиях для высокоточных длинномерных поковок, при этом достигается высокая дробность деформации благодаря использованию вырезных фасонных бойков [2]. Во время ковки происходит многократное перекрытие очагов деформации с накоплением высоких степеней деформации. Последующий отжиг вызывает развитие рекристаллизационных процессов с формированием дисперсной структуры [3, 4].

Таким образом, целью данной статьи является исследование закономерностей формирования структуры и свойств конструкционной стали на разных этапах механо-термической обработки.

Материалы и методики эксперимента

В качестве материала исследования выбрана конструкционная низкоуглеродистая сталь 09Г2С следующего химического состава, % (масс.): 0,11 С; 0,50 Si; 1,26 Mn; 0,22 Cr; 0,14Ni; 0,14 Mo; 0,005S; 0,017P.

Предварительная термическая обработка трубных заготовок из исследуемой стали заключалась в термическом улучшении: закалка в воде от температуры 920°С, время выдержки 30 минут с последующим отпуском при температуре 570°С в течение 1 часа с охлаждением в воде.

Холодную пластическую деформацию трубных заготовок проводили в три прохода на радиально-ковочной машине SXP-16 с частотой 1000 ударов в минуту, заготовку при этом вращали вокруг своей оси со скоростью 25 оборотов в минуту с суммарной степенью деформации 55%.

Микроструктуру исследуемых сталей исследовали на микрошлифах с использованием светового микроскопа Olympus GX51. Для выявления микроструктуры поверхность микрошлифов подвергали травлению в 4%-ном спиртовом растворе азотной кислоты. Тонкую структуру сталей изучали на просвечивающем электронном микроскопе FEI Tecnai 20 G2 TWIN при ускоряющем напряжении 200 кВ.

Характеристики прочности и пластичности определяли на цилиндрических образцах с начальным диаметром 5 мм, в соответствии с требованиями ГОСТ 1497-73, на универсальной гидравлической системе для статических испытаний «INSTRON-SATEC 300 LX».

Испытания на ударную вязкость проводили на образцах типа 3 и типа 17 по ГОСТ 9454-78 на маятниковом копре КМ-30 при комнатной температуре. Трещину наносили на вибраторе Дроздовского.

Результаты и их обсуждение

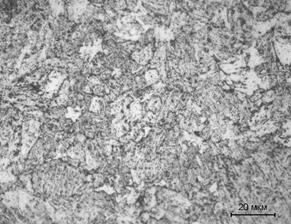

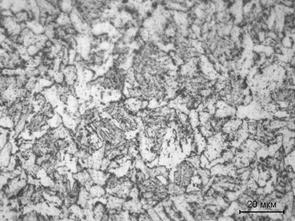

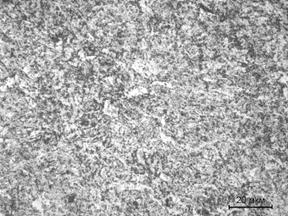

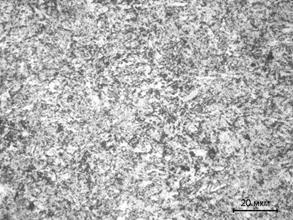

Для исследования формирования структуры и свойств при механо-термической обработке выбрана низколегированная конструкционная низкоуглеродистая сталь 09Г2С в исходно термоулучшенном состоянии. Структура трубной заготовки исследуемой стали на наружной и внутренней поверхности после термического улучшения и холодной пластической деформации методом радиальной ковки со степенью 55% представлена на рисунке 1, а и б.

После термического улучшения в стали 09Г2С реализуется структура сорбита отпуска с избыточной ферритной фазой. Причем вблизи наружной и внутренней поверхностей трубы структура отличается количеством избыточной ферритной фазы, что можно объяснить низкой прокаливаемостью исследуемой стали. Количество структурно свободной ферритной фазы на внешней поверхности составляет порядка 20% (рис. 1, а), а на внутренней – порядка 50% (рис. 1, б).

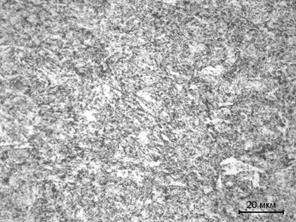

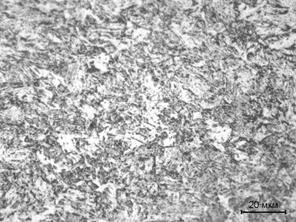

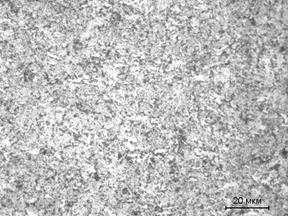

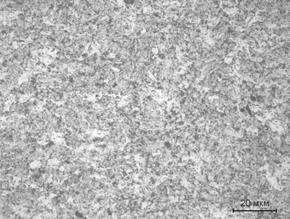

Холодная пластическая деформация методом радиальной ковки со степенью 55% нивелирует структурные отличия в строении внешней и внутренней поверхности исходно термоулучшенной трубной заготовки (рис. 1, в и г) за счет образования большого количества границ зерен/субзерен в структурно свободного феррита стали 09Г2С. Другими словами, холодная РК позволяет исправлять дефекты термического улучшения низколегированных сталей (таких как структурно свободный феррит) за счет их диспергирования. Такой эффект вызван измельчением элементов структуры и субструктуры исследуемой стали в результате развития процессов фрагментации структуры при холодной пластической деформации [5].

а  б

б

в  г

г

Рисунок 1. Микроструктура конструкционной низкоуглеродистой стали 09Г2С в термоулучшенном состоянии (а, б) и после радиальной ковки со степенью ε = 55% (в, г) вблизи наружной (а, в) и внутренней (б, г) поверхности.

Микроструктура стали 09Г2С, подвергнутой последеформационному нагреву до температур 500 и 600°С, приведена на рисунке 2. При рекристаллизационном отжиге в интервале температур 500…600°С холоднодеформированной стали получают развитие процессы рекристаллизации, и структура становится однородной по всему сечению стенки трубной заготовки, при этом участки структурно свободного феррита методом световой микроскопии практически не выявляются.

а  б

б

в  г

г

Рисунок 2. Микроструктура конструкционной низкоуглеродистой стали 09Г2С вблизи наружной (а, в) и внутренней (б, г) поверхностей трубной заготовки, подвергнутой последеформационному отжигу: а, б – при 500˚С; в, г – при 600˚С.

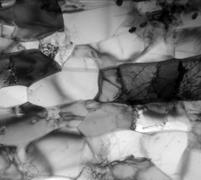

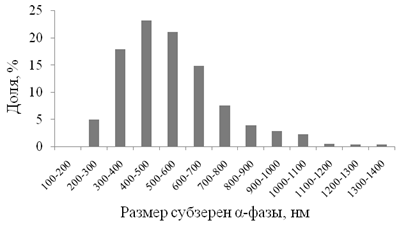

Для изучения тонкой структуры стали 09Г2С после холодной пластической деформации методом радиальной ковки со степенью 55% и последующего отжига при температуре 500°С была использована просвечивающая электронная микроскопия (рис. 3, а). В структуре исследуемой стали после такого режима обработки сохраняются объемы деформированного металла, в которых процессы рекристаллизации сдерживаются мелкодисперсными карбидами. Характер распределения зерен и субзерен по размерам для исследуемых сталей также имеет левую асимметрию и носит логнормальный характер (рис. 3, б). Средний размер субзерна α-фазы после отжига при 500 °С составляет 555 нм, т.е. в данных условиях в стали 09Г2С формируется ультрамелкозернистая структура.

а

400 нм

400 нм

б

Рисунок 3. Тонкая структура (а) и гистограмма распределения субзерен α-фазы по размерам (б) стали 09Г2С после холодной пластической деформации методом радиальной ковки со степенью 55% и последеформационного отжига при температуре 500 °С.

Результаты испытания характеристик механических свойств конструкционной низкоуглеродистой стали 09Г2С на разных этапах механо-термической обработки приведены в таблице 1.

При холодной радиальной ковке стали 09Г2С происходит упрочнение: после деформации со степенью 55% наблюдается рост предела текучести на 50%, а предел прочности повышается практически на 30%. Характеристики пластичности после холодной пластической деформации существенно снижаются: относительное удлинение уменьшается практически в 2 раза по сравнению с исходным термоулучшенным состоянием.

Характеристики ударной вязкости образцов исследуемой стали в результате холодной пластической деформации снижаются в среднем на 15%, но по-прежнему остаются на достаточно высоком уровне (таблица 1).

Последеформационный нагрев на 300˚С стали 09Г2С не приводит к существенному изменению характеристик механических свойств, однако при этом снижается уровень относительного удлинения на 25%. Изменение относительного сужения и ударной вязкости образцов с U-образным концентратором и с трещиной не превышает 10% по сравнению с исходным термоулучшенным состоянием.

Таблица 1. Значения механических свойств стали 09Г2С после различных режимов обработки.

Сталь марки 09Г2С

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

Термообработка стали 09г2с закалка

- Главная

- Статьи

- Режимы термообработки стали

Режимы термообработки стали

Термическую обработку применяют для устранения напряжений, оставшихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают согласно справочной литературе. Для разных сталей применяют свои технологические параметры отжига.

Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния.

Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400-700°С, и после этого сваренные детали медленно охлаждают.

При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло-красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию.

Режимы термообработки стали

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300+25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин выдержка назначается по максимальной толщине.

Термическая обработка аустенитных сталей, типа Х18Н10Т после сварки, для которых требуется испытание на МКК

- Посадка в «холодную» или нагретую печь до Т=300°С.

- Нагрев со скоростью не более 100-120°С в час до Т=850°С.

- Выдержка при температуре 850°С для толщин:

- ⌀ = 10 мм — 2 часа,

- ⌀ = 20 мм — 4 часа,

- ⌀ = 30 мм — 6 часов,

- ⌀ = 50 мм — 8 часов,

- свыше 50 мм — 10 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из углеродистых стали и сталей 08Х13 после сварки электродами ЭА-39519

- Посадка в «холодную» или нагретую печь до Т-300°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С — 1 час.

- Нагрев со скоростью не более 50°С в час до Т=680°С.

- Выдержка при температуре 680°С ± 10°С для толщин:

- ⌀ = 4-50 мм — 3 часа,

- ⌀ = 60-80 мм — 5 часов,

- ⌀ = 90 мм — 8 часов.

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТ3сп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 10ХСНД, 08ГДНФЛ

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С ± 25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин, выдержка назначается по максимальной толщине.

Промежуточная термическая обработка для конструкций из стали ОбХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=620°С ± 10°С.

- Выдержка при температуре 620°С ± 10°С для толщин:

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — б часов,

- ⌀ = 100 мм — 8 часов,

- ⌀ = 200 мм 10 часов,

- ⌀ = З00 мм — 18 часов.

- Охлаждение со скоростью не более 40°С в час до Т=150°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Окончательная термическая обработка для конструкций из стали ОБХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=630°С ± 10°С.

- Выдержка при температуре 630°С ± 10°С для толщин:

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — 5 часов,

- ⌀ = 100 мм – 6 часов,

- ⌀ = 200 мм — 10 часов,

- ⌀ = 300 мм — 18 часов.

- Охлаждение со скоростью не более 40°С в час до Т=150°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из стали 08Х13 и 12Х13, после сварки электродами марки Э-12Х13

- Посадка в нагретую печь до Т=300°С.

- Нагрев со скоростью не более 70°С в час до Т=710°С.

- Выдержка при температуре 710°С ± 10°С для толщин:

- ⌀ = 4-8 мм — 3 часа,

- ⌀ = 10-15 мм — 4 часа,

- ⌀ = 20-30 мм — 5 часов,

- ⌀ = 40 мм — 6 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термообработка стали 09г2с закалка

Была разработана Установка подготовки нефти (УПСВН). На основании требований ФНиП в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», ГОСТ 32569-2013 п.12.2.3«Трубопроводы технологические взрывопожароопасных и химически опасных производствах» стыковые сварные соединения трубопроводов низколегированной стали (09Г2С по ГОСТ 8732-78, ГОСТ 8734-75) предназначенные для работы в средах вызывающих коррозионное растрескивание подлежат обязательной термообработке. Приняли решение, что в проектной и рабочей документации будет выполнена термообработка сварных соединений.

Физико-химические характеристики сред:

- в трубопроводах водонефтяной эмульсии находится сероводород содержанием 100÷200 ppm;

- в трубопроводах в пластовой воде концентрация гидросульфида-иона составляет не более 400 мг/дм3 с показателями рН=7,4÷7,7;

- в трубопроводах попутного нефтяного газа объемное содержание сероводорода составляет 4,02 %.

Заказчик считает что не нужно выполнять термообработку. Разъясните, как следует читать вышеуказанные пункты правил? Необходима ли термообработка для стали 09Г2С?

1. Характеристики рабочей среды, при которой в сосудах и аппаратах, предназначенных для эксплуатации в коррозионноактивных сероводородсодержащих средах, возникает сероводородное коррозионное растрескивание, указаны в пункте 4.1 ГОСТ 34233.10-2017 «Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами», а именно:

«Рабочие среды с содержанием сероводорода в концентрации, обуславливающей парциальное давление газовой фазы сероводорода от 0.0003 МПа и более, могут вызывать растрескивание, расслоение и изменение физико-механических свойств металла. Предельная концентрация растворенного сероводорода в воде, при которой возникает растрескивание, составляет 40 ppm.»

2. Требования к термической обработке сварных соединений технологических трубопроводов, аналогичные изложенным в пункте 12.2.3 ГОСТ 32569-2013 «Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах», установлены в пункте 318 Руководства по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов», утверждённом приказом Ростехнадзора от 27.12.2012 № 784 (документ включён в П 01-01-2017 «Перечень нормативных правовых актов и нормативных документов, относящихся к сфере деятельности Федеральной службы по экологическому, технологическому и атомному надзору. Раздел I. Технологический, строительный, энергетический надзор» — утверждён приказом Ростехнадзора от 10.07.2017 № 254):

а) стыковые соединения элементов из углеродистых сталей с толщиной стенки более 36 мм;

б) сварные соединения штуцеров с трубами из углеродистых сталей с толщиной стенки трубы и штуцера соответственно более 36 и 25 мм;

в) стыковые соединения элементов из низколегированных марганцовистых и кремнемарганцовистых сталей с толщиной стенки более 30 мм;

г) сварные соединения штуцеров с трубами из низколегированных марганцовистых и кремнемарганцовистых сталей с толщиной стенки трубы и штуцера соответственно более 30 и 25 мм;

д) стыковые соединения и сварные соединения штуцеров с трубами из хромокремнемарганцовистых, хромомолибденовых, хромомолибденованадиевых, хромованадиевольфрамовых и хромомолибденованадиевольфрамовых сталей независимо от толщины стенки; для сварных соединений из стали марок 12ХМ, 12МХ и 15ХМ толщиной не более 12 мм, выполненных с применением электродов типа Э-09Х1М, термообработка не является обязательной при условии обеспечения твердости металла шва не выше 240 НВ;

е) стыковые соединения и сварные соединения штуцеров с трубами из углеродистых и низколегированных сталей, предназначенные для работы в средах, вызывающих коррозионное растрескивание (по указаниям в проектной документации);

ё) стыковые соединения и сварные соединения штуцеров с трубами из сталей аустенитного класса, стабилизированных титаном или ниобием, — в соответствии с п. 319 Руководства;

ж) стыковые соединения продольных швов лепестковых переходов из углеродистых и низколегированных сталей независимо от толщины стенки.

Сталь марки 09Г2С относится к низколегированным кремнемарганцовистым сталям, поэтому требования пунктов в), г) и ж) необходимо учитывать при проектировании вне зависимости от требований пункта 6.

3. Возможность реализации требования заказчика об исключении из проектной документации работ по термической обработке сварных швов стали 09Г2С для предотвращения их сероводородного коррозионного растрескивания подтверждается пунктом А.2.1.4 ГОСТ Р 53678-2009 «ИСО 15156-2:2003. Нефтяная и газовая промышленность. Материалы для применения в средах, содержащих сероводород, при добыче нефти и газа. Часть 2. Углеродистые и низколегированные стали стойкие к растрескиванию и применение чугунов», в котором содержатся следующие положения:

- Для углеродистых и низколегированных сталей проведение термической обработки после сварки не требуется, если твердость сварных соединений не превышает значений, указанных в таблице А.1.

- Для труб из углеродистых и низколегированных сталей с минимальным гарантируемым пределом текучести (SMYS) не более 360 МПа термическую обработку сварных соединений допускается не проводить. По согласованию с потребителем определение твердости сварного соединения в этих случаях не проводят (у стали 09Г2С предел текучести 345 Мпа — см. таблицу 9 ГОСТ 19281-2014 «Прокат повышенной прочности. Общие технические условия» — прим.).

4. Требование заказчика об исключении из проектной документации работ по термической обработке сварных швов целесообразно оформить официальным письмом.

Сталь 09Г2С

Изделия из низколегированной конструкционной стали 09Г2С востребованы во многих отраслях производства, что подкрепляется широким предложением сортамента продукции этой марки. Благодаря своим физическим свойствам, сталь 09Г2С заслуженно заняла свою позицию на рынках современного спроса и предложений. Характеристики стали 09Г2С предоставляют возможность применять её в качестве основного материала при изготовлении деталей, которые предназначены для работы в температурном диапазоне рабочей среды от -70 ºС до + 425 ºС, что при проектировании изделий привлекает к себе внимание ещё большего числа конструкторов.

Химический состав стали 09Г2С

Перед тем, как перейти к подробному рассмотрению химического состава, нужно понять, что означает расшифровка стали 09Г2С. Буквы «С» и «Г» сообщают о том, что в составе сплава имеется марганец и кремний. Но в каком количестве? Давайте разберёмся.

Первая цифра, стоящая в начале названия марки, сообщает о количестве углерода, содержащегося в сплаве, и отображаемая в сотых долях. Соответственно, процент углерода в сплаве 09Г2С составляет примерно 0,09. Следующие цифры показывают содержание легирующих элементов: марганца в этом сплаве содержится около 2% и менее 1% кремния.

Химический состав стали 09Г2С

Помимо основных легирующих элементов, химический состав стали 09Г2С содержит в себе нижеследующие составляющие периодической таблицы:

Суммарное количество легирующих компонентов в низколегированных сплавах не превышает значения 2,5%. Удельный вес стали 09Г2С равен 7850 кг/м 3 , но нужно заметить, что плотность стали непостоянна и может иметь небольшой разброс значений, которые находятся в прямой зависимости от количества легирующих элементов. Но в любом случае, относительно небольшой вес готового изделия, в котором при изготовлении деталей прибегли к использованию стали этой марки, имеет большое преимущество по сравнению с другими более тяжеловесными сплавами.

Физические свойства

Конструкционная сталь 09Г2С обладает высокой способностью сохранять свои характеристики при работе под давлением в широком температурном интервале, долговечна, устойчива к нагрузкам с переменным вектором силы, а также подвергается термической обработке, которая оказывает значительное влияние на показатели механических показателей.

Коэффициент линейного расширения (КЛР), который описывает способность сплавов сохранять свой объём при увеличении температуры при постоянном показателе давления, изменяется всего на 2,4×10-6 единицы при изменении температуры со 100 ºС до 500 ºС (1,14×10-5 при 100 ºС против 1,38×10-5 при 500 ºС). Наглядное описание характеристик линейного расширения приведено ниже:

Несмотря на то, что сталь 09Г2С является низколегированной, она не проявляет такое свойство, как флокеночувствительность. Малое присутствие углерода в сплаве обеспечивает удовлетворительный показатель свариваемости деталей из стали этой марки. Нужно отметить, что высокое содержание углерода в сплавах при его выгорании приводит к возникновению дополнительных микропор, а также к образованию закалочной структуры, что отрицательно сказывается на качестве сварного шва, а в стали 09Г2С этого не наблюдается.

Изменение микроструктуры стали 09Г2С в зависимости от температуры

Сварка стали 09Г2С не требовательна к типу электродов и может проходить с использованием таких способов сварки, как ручная дуговая, электрошлаковая, автоматическая дуговая сварка под флюсом и с газовой защитой. Сплав марки 09Г2С не имеет ограничений по свариваемости материала, а детали из листового проката с сечением до 40 мм могут подвергаться сварке без предварительной разделки кромок. Детали, подготовленные к сварке, не нуждаются в дополнительной химической или термической обработке. Миграция легирующих элементов по всему сечению сварного шва обеспечивает его высокие прочностные характеристики и одновременно хорошие технические показатели ударной вязкости.

Для уменьшения признаков возникновения закалочной структуры, неизбежно формирующейся при сварке, сварное изделие следует подвергнуть высокотемпературному отпуску с температурой нагрева от 600 до 660 ºС. Охлаждение изделия должно быть медленным, с печью, что поможет избежать коробления его отдельных частей. Допускается не проводить термическую обработку деталей, прошедших сварку, и имеющих толщину поперечного сечения до 36 мм.

Механические свойства

Механические свойства стали 09Г2С описывают следующие характеристики для сортового и фасонного проката сечением до 10 мм:

Нужна консультация — категории стали 09Г2с

Технология и организация строительства

Как я понимаю сталь имеющая марку соответствует каким-то критериям.

Во всех нормах эти критерии делят на :

1) химический состав

2) механические свойства

3) поведение стали при эксплуатации в различных условиях

Согласно ГОСТ 19281-89 «ПРОКАТ ИЗ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ Общие технические условия» существуют 4 схожие марки стали :

09Г2

09Г2Д

09Г2С

09Г2СД

Согласно сайту существуют также заменители 09Г2С :

09Г2ДТ

09Г2Т

А согласно этому сайту ещё и

09ГСФ

Сообщение от :

Эти стали не закаливаются и не склонны к перегреву, который влечет за собой рост зерна и снижение пластических свойств. Однако с увеличением содержания углерода в этих сталях их свойства меняются.

Насколько я понимаю ГОСТы регламентируют только эти три критерия, далее технология изготовления стали — относится к внутренним делам завода изготовителя.

При этом сама технология меняется в зависимости от исходных материалов, оборудования, специалиста подбирающего саму технологию. Подборка технологии для обеспечения всех требований может идти месяцами.

Эти же три вида критериев измеряются при приёмке материала строительной лабораторией.

Сообщение от :

Стали делятся на конструкционные (применяется для изготовления различных деталей, механизмов и конструкций) и инструментальные (с содержанием углерода от 0,7 % и выше).

Данная марка стали конструкционная.

Сообщение от :

По химическому составу стали делятся на углеродистые[3] и легированные[4]; в том числе по содержанию углерода — на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,3—0,55 % С) и высокоуглеродистые (0,6—2 % С); легированные стали по содержанию легирующих элементов делятся на низколегированные — до 4 % легирующих элементов, среднелегированные — до 11 % легирующих элементов и высоколегированные — свыше 11 % легирующих элементов.

В данных марках массовая доля углерода не более 0,12%.

Сталь низкоуглеродистая.

Сообщение от :

Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

Насколько я понял производится от обыкновенного качества до высококачественные.

Сообщение от :

По структуре сталь различается на аустенитную, ферритную, мартенситную, бейнитную или перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

Как я понимаю структура стали при изготовлении проката изменяется.

Сообщение от :

Были исследованы стали, химический состав которых представлен в табл. 1. . Указанные стали выплавлялись в индукционной печи вместимостью 50 кг.

Таким образом структура стали 09Г2С может быть различной. Что конечно подозрительно.

Сообщение от :

Дуговая электропечь

В мартеновских дуговых электропечах изготовляют в основном высоколегированные, инструментальные, нержавеющие, шарикоподшипниковые, жаропрочные и жаростойкие стали. Этот способ имеет два основных вида: плавка на шихте из легированных отходов и плавка на углеродной шихте. Первым методом изготавливают легированную сталь из отходов машиностроительных заводов. Вторым методом изготовляют конструкционные углеродные стали.

www.chermet.com/harakteristiki-stali-09g2s.html

ГОСТ 5058-65 Сталь низколегированная конструкционная. Марки и общие технические требования

Сообщение от :

Маркировка стали 09г2с говорит о ее химических составляющих.

Сообщение от :

1.1. Сталь изготовляется следующих марок:

марганцовистая — . 09Г2;

марганцовистая с медью — 09Г2Д;

кремнемарганцовистая — . 09Г2С . ;

кремнемарганцовистая с медью — 09Г2СД, . ;

Сообщение от :

1. В обозначении марок стали цифры и буквы означают: двухзначные цифры слева — примерное среднее содержание углерода в сотых долях процента, буквы справа от цифр: Г — марганец, С — кремний, Х — хром, Н — никель, Д — медь, Ф — ванадий, Б — ниобий, А — азот, П — фосфор, цифры после букв — примерное содержание соответствующего элемента в целых единицах, буквы «пс» в конце марки — полуспокойную сталь.

Сообщение от :

2.4. В зависимости от нормируемых механических свойств сталь изготовляют по категориям, указанным в табл. 3. Категория стали указывается в заказе.

2.5. Листовую сталь изготовляют без термической обработки или в термически обработанном состоянии, в том числе с прокатного нагрева.

Сталь категорий 1-6 и 10-12 изготовляют без термической обработки, категорий 7-9 и 13-15 — в термически обработанном состоянии (после нормализации и закалки с отпуском).

Сталь категорий 7-9 и 13-15, удовлетворяющую по механическим свойствам требованиям табл. 4, допускается не подвергать термообработке. Листовую сталь для изделий в исполнении ХЛ (ГОСТ 15150-69) изготовляют только в термообработанном состоянии, что должно быть указано в заказе.

Допускается изготовлять сталь категорий 1-6 и 10-12 в термически обработанном состоянии.

Листы из стали марок . марок 09Г2, 09Г2Д. толщиной более 20 мм 4-15 категорий изготовляют в нормализованном или улучшенном состоянии.

Сталь толщиной более 20 мм марок 09Г2, 09Г2Д, . удовлетворяющую по механическим свойствам требованиям табл. 4, допускается не подвергать термической обработке.

Категория стали зависит от требований к ударной вязкости.

Другие марки стали имеют другой химический состав. Каким образом он может измениться при внешнем воздействии ?

Думаю марка стали может только испортиться и всё.

Ну и структура поменяется.

Сообщение от Tyhig:

Каким образом он может измениться при внешнем воздействии ?

В некоторых случаях довольно легко. Обезуглероживание, цементация, банальное окисление и т.д.

А что такое цементация ?

Ну в любом случае химический состав такой же как у смежной марки не станет. Это очень маловероятно. Тем более, чтобы потом, после этого совпали бы ещё и механические свойства.

Сообщение от Tyhig:

А что такое цементация ?

Насышение углеродом поверхностного слоя металла.

Сообщение от :

ГОСТ 5520-79 п. 3.2. В зависимости от нормируемых механических свойств листы изготовляют по категориям, указанным в табл. 3. Категория устанавливается потребителем. При отсутствии указаний категория устанавливается предприятием-изготовителем.

Сообщение от ditry:

Спасибо большое за ответы, но суть вопроса немного не о том. На заводе изготовили детали (спец.болты) из стали 09Г2с-6-2 по ГОСТ 19281. После изготовления детали оцинковали горячим способом (при температуре около 450*С). Отправили заказчику. Там во время монтажа детали стали лопаться (температура воздуха -40*С) монтаж на открытом воздухе, зимой. Вот интересует вопрос: не могло ли горячее цинкование изменить физические свойства стали?

ИМХО: Навряд ли это малоуглеродистая сталь, закалится она не могла, да и температура не такая уж и высокая

Сообщение от :

В лабораторных условиях выяснили, что химический состав стали не изменился и соотвествует стали 09Г2с. Возможно ли, чтобы стали из одной категории переходила в другую (Таблица 5 ГОСТ 19281, категории 1-15).

Сама деталь соотвествует чертежам проектного института, сталь тоже, монтажники уверяют, что соблюдают всю технологию сборки изделий и используют динамо-ключ.

Ну тут не совсем понятно, если длина болтов большая, то возможно нужно посчитать длину при охлаждении болтов и узнать какое напряжение будет при этом, вполне возможно, что и зашкаливает.

Сообщение от Serge Krasnikov:

ИМХО: Навряд ли это малоуглеродистая сталь, закалится она не могла, да и температура не такая уж и высокая

Тоже ИМХО

Некоторые справочники указывают на повышение температуры хладноломкости после старения при температурах 450-500 градусов. Кроме того, без нормализации она на холоде тоже плохо работает.