Гор пос 61 что это

Оловянно-свинцовый припой ПОС 61 с канифолью

Припой ПОС 61 применяется как присадочный материал, предназначенный для пайки двух деталей, которые изготовлены из металла. Также он используется для замоноличивания отверстий и трещин посредством накладывания нового слоя. Каждый металл имеет собственные особенности, которые необходимо учитывать при пайке. Это приводит к необходимости создания специальных присадок, обладающих разными эксплуатационными и техническими характеристиками.

ПОС61 принадлежит к оловянно-свинцовым составам, пользующимся спросом как на производстве, так и в бытовых условиях. К данному разряду также относится ближайший аналог данного элемента ПОС60, материал с повышенными показателями тугоплавкости ПОС30 и т.д. Изготовление его осуществляется в соответствии с требованиями ГОСТ 21931-76.

В припое содержится высокая концентрация олова, что обеспечивает довольно малую температуру плавления. Оловянно-свинцовый припой ПОС 61 является одним из легкоплавких материалов, его температура плавления составляет менее 200 градусов. К данному классу относятся все элементы, которые начинают плавиться при температуре менее 450 градусов.

Особенности материала

Припой характеризуется высокой текучестью, поэтому может использоваться совместно с бытовыми паяльниками. Это является большим преимуществом, как и высокое качество пайки. Расплавленный припой ПОС 61 хорошо проникает в отверстия и трещины, что гарантирует прочность соединения. Также необходимо упомянуть смачиваемость детали, что гарантирует качественную пайку и снижает риск появления брака до минимума.

Концентрация основных элементов припоя и их пропорция в составе определяют его характеристики. Добавление других элементов дает возможность расширить область применения, а также повысить универсальность присадки. Это позволяет паять различные металлы, которые встречаются в технической сфере, например, сталь с цинковым покрытием, медь, латунь и пр.

Благодаря невысокой температуре при работе обеспечивается возможность использования припоя ПОС 61 ГОСТ 21931-76 для соединения элементов радиоэлектроники, где требуется особенная точность и тщательность, а также соблюдение температурного режима. Такое преимущество сохраняется и при пайке тонких листов металла, а также других теплочувствительных предметов. Данный фактор положительно сказывается на еще одном достоинстве – возможности использования в качестве средства для лужения жала паяльного инструмента, а также деталей в местах проведения работ.

В состав припоя ПОС 61 входит свинец, вместо которого могут вводиться другие компоненты. Также среди составляющих присадки имеются олово и сурьма, последняя используется во всех припоях серии. Герметичность при пайке обусловлена отменным качеством шва и хорошим проникновением состава в детали. Это дает преимущество при работе в домашних условиях с трубами, изготовленными из меди и используемыми для прокладки инженерных сетей.

Простота применения также положительно сказывается на популярности припоя. Он способен хорошо заделывать трещины и отверстия в различных сосудах для хранения жидких составов. К тому же, ПОС имеет небольшую температуру плавления, что позволяет использовать его с термочувствительными элементами.

Применение

Припой ПОС 61 с канифолью может использоваться для пайки элементов, чувствительных к действию высокой температуры:

- лужение проводников для производства радиомонтажных работ, соединение данных элементов, что исключает повреждение изоляционного слоя;

- печатные платы, что не приводит к отслаиванию дорожек.

Расшифровка

Плотность присадки небольшая, что обусловлено концентрацией веществ, входящих в состав. В наименовании припоя ПОС 61 содержится информация:

- ПОС – припой оловянно-свинцовый с максимальной концентрацией этих элементов;

- 61 – процентное содержание олова.

Разновидности

Отдельные типы продукта характеризуются в большей степени разным внешним видом, а не содержанием компонентов в изделии. К таким разновидностям относятся:

- проволока толщиной 1-7 мм с шагом 0,5 мм, является наиболее популярным видом, поставляется в бухтах, применяется совместно с горелкой и паяльником;

Припой ПОС 61. Проволока 5 мм

- присадка с еловой канифолью. Толщина дополнительного слоя в виде трубки равна 1 мм, что обеспечивает хорошее качество соединения;

Припой ПОС 61 с канифолью

- припой ПОС 61 пруток 8 мм, а также другого сечения представляет собой длинные тонкие элементы, которые получили широкое распространение при пайке в бытовых условиях;

- с отсутствием сурьмы, поставляются в виде тонких лент, не имеет добавок.

Состав

Концентрация компонентов в припое составляет 61% олова и 38-39% свинца. Оставшиеся проценты предназначены для добавок:

Технические характеристики

Технические характеристики припоя ПОС 61 представлены:

Обозначение покрытий

Способ обработки

основного металла

Способ обработки

основного металла

Обработка «под жемчуг»

Нанесение дугообразных линий

Нанесение волосяных линий

9. Обозначение способов получения покрытия

Способ получения

покрытия

Способ получения

покрытия

* Способ получения покрытий, окрашивающихся в процессе анодного окисления алюминия и его сплавов, магния и его сплавов, титановых сплавов, обозначают «Аноцвет».

** Способ получения покрытий термическим разложением металлорганических соединений обозначают МосТр.

Материал покрытия, состоящий из металла, обозначают символами в виде одной или двух букв, входящих в русское наименование соответствующего металла (табл. 10).

10. Обозначения материала покрытия, состоящего из металла

Материал покрытия, состоящий из сплава, обозначают символами компонентов, входящих в состав сплава, разделяя их знаком дефис, и в скобках указывают максимальную массовую долю первого или первого и второго (в случае трехкомпонентного сплава) компонентов в сплаве, отделяя их точкой с запятой.

Примеры обозначения: покрытие сплавом медь-цинк с массовой долей меди 50-60 % и цинка 40-50 %

покрытие сплавом медь-олово-свинец с массовой долей меди 70-78 %, олова 10-18 %, свинца 4-20 %

11. Обозначения никелевых и хромовых покрытий

Никелевое, получаемое блестящим

из электролита с блеско-образующими

добавками, содержащее более 0,04 % серы

Никелевое матовое или полублестящее,

содержащее менее 0,05 % серы;

относительное удлинение при испытании

на растяжение не менее 8 %

содержащее 0,12-0,20 % серы

двуслойное композиционное — никель-сил*

При необходимости в технических требованиях чертежа указывают символ химического элемента или формулу химического соединения, используемого в качестве соосаждаемого вещества.

Примечание. Допускается применять сокращенные обозначения и указывать суммарную толщину покрытия.

В обозначении материала покрытия сплавом (табл. 12) при необходимости допускается указывать минимальную и максимальную массовые доли компонентов,

например, покрытие сплавом золото-никель с массовой долей золота 93,0-95,0 %, никеля 5,0-7,0 %

обозначают Зл-Н (93,0-95,0).

В обозначении покрытия сплавами на основе драгоценных металлов деталей часов и ювелирных изделий допускается указывать среднюю массовую долю компонентов.

Для вновь разрабатываемых сплавов обозначение компонентов производят в порядке уменьшения их массовой доли.

12. Обозначения покрытий сплавами

Наименование

материала

покрытия сплавами

Наименование

материала

покрытия сплавами

В обозначении материала покрытия, получаемого способом вжигания, указывают марку исходного материала (пасты) в соответствии с нормативно-технической документацией. В обозначении покрытия припоем, получаемого горячим способом, указывают марку припоя по ГОСТ 21930-76, ГОСТ 21931-76.

Обозначения неметаллических неорганических покрытий приведено ниже:

При необходимости указания электролита (раствора), из которого требуется получить покрытие, используют обозначения, приведенные в обязательных приложениях к ГОСТ 9.306-85.

Электролиты (растворы), не указанные в приложениях, обозначают полным наименовангием,

например,

Ц9. хлористоаммонийный. хр, М15. пирофосфатный .

13. Обозначения функциональных свойств покрытий.

14. Обозначения декоративных свойств покрытий

Зеркальное

Блестящее

Полублестящее

Матовое

Гладкое

Слегка шероховатое

Шероховатое

Весьма шероховатое

*Цвет покрытия, соответствующий естественному цвету осажденного металла (цинка, меди, хрома, золота и др.), не служит основанием для отнесения покрытия к окрашенным. Цвет покрытия обозначают полным наименованием, за исключением черного покрытия -ч.

15. Обозначения дополнительной обработки покрытия

Дополнительная обработка покрытия

Наполнение в воде

Наполнение в растворе хроматов

Нанесение лакокрасочного покрытия

Пропитка (лаком, клеем, эмульсией и др.)

Химическое окрашивание,

в том числе наполнение в растворе красителя

эл. Наименование цвета

* При необходимости обозначают цвет хроматной пленки:

хаки — хаки, бесцветной — бцв; цвет радужной пленки — без обозначения.

Обозначение дополнительной обработки покрытия пропиткой, гидрофобизированием, нанесением лакокрасочного покрытия допускается заменять обозначением марки материала, применяемого для дополнительной обработки.

Марку материала, применяемого для дополнительной обработки покрытия, обозначают в соответствии с нормативно-технической документацией на материал.

Обозначение конкретного лакокрасочного покрытия, применяемого в качестве дополнительной обработки, производят по ГОСТ 9.032-74.

Способы получения, материал покрытия, обозначение электролита (раствора), свойства и цвет покрытия, дополнительную обработку, не приведенные в стандарте, обозначают по технической документации или записывают полным наименованием.

Порядок обозначения покрытия в технической документации:

обозначение способа обработки основного металла (при необходимости);

обозначение способа получения покрытия;

обозначение материала покрытия;

минимальная толщина покрытия;

обозначение электролита (раствора), из которого требуется получить покрытие (при необходимости) (табл. 15 а; 15 б);

обозначение функциональных или декоративных свойств покрытия (при необходимости);

обозначение дополнительной обработки (при необходимости).

В обозначении покрытия не обязательно наличие всех перечисленных составляющих.

При необходимости в обозначении покрытия допускается указывать минимальную и максимальную толщины через дефис.

Допускается в обозначении покрытия указывать способ получения, материал и толщину покрытия, при этом остальные составляющие условного обозначения указывают в технических требованиях чертежа.

Толщину покрытия, равную или менее 1 мкм, в обозначении не указывают, если нет технической необходимости (за исключением драгоценных металлов).

Покрытия, используемые в качестве технологических

(например, цинковое при цинкатной обработке алюминия и его сплавов, никелевое на коррозионко-стойкой стали, медное на сплавах меди, медное на стали из цианистого электролита перед кислым меднением ) допускается в обозначении не указывать.

Если покрытие подвергается нескольким видам дополнительной обработки, их указывают в технологической последовательности.

Запись обозначения покрытия производят в строчку. Все составляющие обозначения отделяют друг от друга точками, за исключением материала покрытия и толщины, а также обозначения дополнительной обработки лакокрасочным покрытием, которое отделяют от обозначения металлического или неметаллического неорганического покрытия чертой дроби.

Обозначение способа получения и материала покрытия следует писать с прописное буквы, остальных составляющих — со строчных.

Примеры записи обозначения покрытий приведены в табл. 16.

15а. Обозначения электролитов для получения покрытий (по ГОСТ 9.306-85)

Технические характеристики и температура плавления припоя ПОС 61

Припой ПОС 61 – самый популярный присадочный материал, изготовленный на основе оловянно-свинцовой смеси. Низкая температура плавления делает его востребованным при ремонте электронных схем, печатных плат и других устройств, плохо переносящих значительные перепады температур.

Припой ПОС 61 – самый популярный присадочный материал, изготовленный на основе оловянно-свинцовой смеси. Низкая температура плавления делает его востребованным при ремонте электронных схем, печатных плат и других устройств, плохо переносящих значительные перепады температур.

Кроме того, состав хорошо зарекомендовал себя в качестве средства для заделки трещин и отверстий в различных металлических изделиях.

Описание

Припой оловянно-свинцовый ПОС 61 идеально подходит для использования в бытовых условиях. Этому способствует низкая легкоплавкость состава, за счет высокого содержания олова. Его температура плавления не превышает 200 градусов Цельсия.

Благодаря высокой текучести расплавленного состава, припой заполняет все щели и полости, обеспечивая высокие качественные характеристики соединения. Примененный состав относится к категории универсальных. С его помощью можно паять изделия из следующих металлов:

- сталь;

- медь;

- латунь;

- бронза;

На отечественном рынке имеется аналог данного припоя – ПОС 60. Массовая доля олова в его составе всего на один процент меньше.

Характеристики материала

Рассмотрим основные технические характеристики припоя ПОС 61:

- плотность – 8,5 г/см 3 ;

- ударная вязкость – 3,9 кг/см 2 ;

- предел механической прочности при растяжении – 43 МПа;

- относительное удлинение – 45 %;

Химический состав

Основными химическими элементами припоя являются:

- Олово. При идеальных условиях изготовления, содержание олова в составе – 61 % от общей массы. Согласного требованиям нормативных документов, его массовая доля должна быть не менее 59 %.

- Свинец. Его процентное содержание – 38-39 %, в зависимости от наличия вспомогательных добавок. Например, в припое ПОСсу 61-05, помимо олова и свинца, содержится лишь 0,5 % сурьмы.

Кроме сурьмы, в состав могут входить следующие химические элементы, повышающие качество соединения:

Температурные параметры

Температура пайки ПОС 61 составляет 240 Сº. При этом состав начинает плавится при температуре 184 Сº, а полный переход в жидкое агрегатное состояние происходит при 194 Сº (± 2 Сº, в зависимости от содержания вспомогательных химических элементов).

Из всех свинцово-оловянных припоев, ПОС-61 – самый низкоплавкий.

Расшифровка

- ПОС – припой оловянно-свинцовый;

- 61 – массовая доля олова в составе.

Разновидности

Независимо от формы выпуска, состав материала и соотношение основных компонентов остается неизменным. Наиболее распространенными разновидностями являются:

Независимо от формы выпуска, состав материала и соотношение основных компонентов остается неизменным. Наиболее распространенными разновидностями являются:

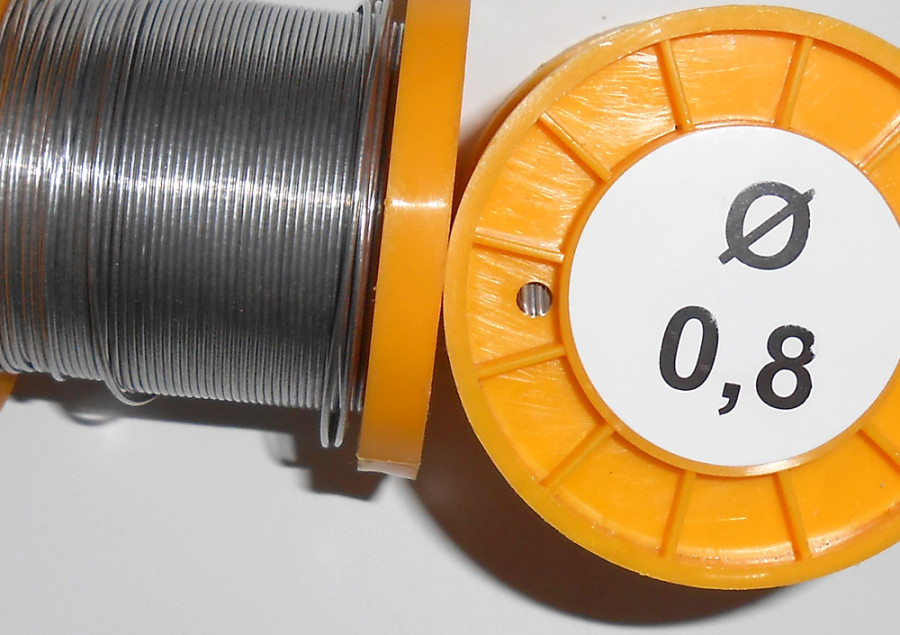

- Проволока. Ее диаметр находится в пределах от 1 до 7 мм, в зависимости от области применения. Величина шага составляет 0,5 мм. Поставка осуществляется в компактных бухтах или катушках, которые разматывают в процессе эксплуатации. Данная форма выпуска является самой востребованной.

- Припой с канифолью ПОС 61 выпускают в виде тонких трубок с наполнителем, закрученных спиралью. Сосновая канифоль играет роль флюса при паяльных работах. Ее преимущество – нейтральный состав, который не требует удаления после завершения рабочего цикла, в отличие от флюсов на кислотной основе. Прочие виды припоев ПОС 61 выпускают без канифоли.

- Лента. Отличительная особенность – возможность быстрого ремонта кабельно-проводниковых материалов. Ленточный припой характеризуется низким содержанием сурьмы.

- Прутки. Их длина не превышает 40 см. Максимальный диаметр – 8 мм. Данная форма выпуска идеально подходит для лужения температурного стержня паяльника. Некоторые мастера предпочитают изготавливать прутки самостоятельно, отливая их в специальные формы.

Для крупных производственных предприятий ПОС 61 поставляют в виде массивных слитков, массой до 25 кг. Это снижает себестоимость расходных материалов и паяльных работ.

Применение в быту и на производстве

Помимо уникальных технических характеристик в высоких эксплуатационных качеств, припой ПОС 61 обладает еще одним достоинством – доступной ценой. Эти факторы послужили причиной распространения данного материала, которому нашлось множество применений, как в быту, так и в промышленности.

Помимо уникальных технических характеристик в высоких эксплуатационных качеств, припой ПОС 61 обладает еще одним достоинством – доступной ценой. Эти факторы послужили причиной распространения данного материала, которому нашлось множество применений, как в быту, так и в промышленности.

Среди радиолюбителей припой давно зарекомендовал себя надежным помощником. Низкая температура плавления позволяет исключить вероятность перегрева радиокомпонентов и элементов микросхем, что является решающим фактором при выборе подходящего расходного материала.

На различных предприятиях ПОС 61 используют для пайки скруток медных проводов. В состав припоя сходит медь, что благотворно влияет на интенсивность растворения проводов.

При запаивании трещин металлических сосудов, в качестве рабочего инструмента используют газовую горелку. Расплавленный состав легко проникает во все щели, надежно герметизируя отверстия.

Обозначение в нормативных документах

В процессе изготовления припоя производственные предприятия обязаны руководствоваться требованиями межгосударственного стандарта 21931-76. В нем содержатся указания по сортаменту продукции, а также правила приемки и методы испытания готовой продукции.

Популярные фирмы

Наиболее популярными производителями, зарекомендовавшими себя поставщиками качественных расходных материалов для пайки, являются:

Наиболее популярными производителями, зарекомендовавшими себя поставщиками качественных расходных материалов для пайки, являются:

- Завод Металлических Соединений;

- Технологические линии;

- Киевцветмет;

- Завод металлов и сплавов;

- Укр-спецсплав.

Заключение

Припой ПОС 61 является наиболее востребованным материалом для ремонта различных изделий, требовательных к температурному режиму. Высокие качественные характеристики послужили причиной его распространения, как в быту, так и промышленности.

Гор пос 61 что это

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ И НЕМЕТАЛЛИЧЕСКИЕ НЕОРГАНИЧЕСКИЕ

Unified system of corrosion and ageing protection. Metallic and non-metallic inorganic coatings. Symbols

Дата введения для вновь разрабатываемых изделий

1987-01-01

для изделий, находящихся в производстве,

— при пересмотре технической документации

1. РАЗРАБОТАН И ВНЕСЕН Академией наук Литовской ССР

Э.Б.Давидавичюс, канд. хим. наук; Г.В.Козлова, канд. техн. наук (руководители темы); Э.Б.Рамошкене, канд. хим. наук; Т.И.Бережняк; А.И.Волков, канд. техн. наук; Т.А.Карманова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.01.85 N 164

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ПЕРЕИЗДАНИЕ (ноябрь 1996 г.) с Изменениями N 1, 2, 3, утвержденными в октябре 1985 г., феврале 1987 г., мае 1993 г. (ИУС 1-86, 5-87, 8-92)

Настоящий стандарт устанавливает обозначения металлических и неметаллических неорганических покрытий в технической документации.

1. Обозначения способов обработки основного металла приведены в табл.1.

Способ обработки основного металла

Обработка «под жемчуг»

Нанесение дугообразных линий

Нанесение волосяных линий

2. Обозначения способов получения покрытия приведены в табл.2.

Способ получения покрытия

_____________

* Способ получения покрытий, окрашивающихся в процессе анодного окисления алюминия и его сплавов, магния и его сплавов, титановых сплавов, обозначают «Аноцвет».

** Способ получения покрытий термическим разложением металлоорганических соединений обозначают Мос Тр.

(Измененная редакция, Изм. N 3).

3. Материал покрытия, состоящий из металла, обозначают символами в виде одной или двух букв, входящих в русское наименование соответствующего металла.

Обозначения материала покрытия, состоящего из металла, приведены в табл.3.

Наименование металла покрытия

4. Обозначения никелевых и хромовых покрытий приведены в обязательном приложении 1.

5. Материал покрытия, состоящий из сплава, обозначают символами компонентов, входящих в состав сплава, разделяя их знаком дефис, и в скобках указывают максимальную массовую долю первого или первого и второго (в случае трехкомпонентного сплава) компонентов в сплаве, отделяя их точкой с запятой. Например, покрытие сплавом медь-цинк с массовой долей меди 50-60% и цинка 40-50% обозначают М-Ц (60); покрытие сплавом медь-олово-свинец с массовой долей меди 70-78%, олова 10-18%, свинца 4-20% обозначают М-О-С (78; 18).

В обозначении материала покрытия сплавом при необходимости допускается указывать минимальную и максимальную массовые доли компонентов, например, покрытие сплавом золото-никель с массовой долей золота 93,0-95,0%, никеля 5,0-7,0% обозначают Зл-Н (93,0-95,0).

В обозначении покрытия сплавами на основе драгоценных металлов деталей часов и ювелирных изделий допускается указывать среднюю массовую долю компонентов.

Для вновь разрабатываемых сплавов обозначение компонентов производят в порядке уменьшения их массовой доли.

(Измененная редакция, Изм. N 2).

6. Обозначения покрытий сплавами приведены в табл.4.

Наименование материала покрытия сплавами

(Измененная редакция, Изм. N 3).

7. В обозначении материала покрытия, получаемого способом вжигания, указывают марку исходного материала (пасты) в соответствии с нормативно-технической документацией.

8. В обозначении покрытия припоем, получаемого горячим способом, указывают марку припоя по ГОСТ 21930-76, ГОСТ 21931-76.

9. Обозначения неметаллических неорганических покрытий приведены в табл.5.

10. При необходимости указания электролита (раствора), из которого требуется получить покрытие, используют обозначения, приведенные в обязательных приложениях 2, 3.

Наименование неметаллического неорганического покрытия

Электролиты (растворы), не указанные в приложениях, обозначают полным наименованием, например, Ц9. хлористоаммонийный. хр, М15. пирофосфатный.

11. Обозначения функциональных свойств покрытий приведены в табл.6.

Наименование функциональных свойств покрытия

12. Обозначения декоративных свойств покрытий приведены в табл.7.

Наименование декоративного свойства

Декоративный признак покрытия

__________________

* Цвет покрытия, соответствующий естественному цвету осажденного металла (цинка, меди, хрома, золота и др.), не служит основанием для отнесения покрытия к окрашенным.

Цвет покрытия обозначают полным наименованием, за исключением черного покрытия — ч.

13. Обозначения дополнительной обработки покрытия приведены в табл.8.

Наименование дополнительной обработки покрытия

Наполнение в воде

Наполнение в растворе хроматов

Нанесение лакокрасочного покрытия

Пропитка (лаком, клеем, эмульсией и др.)

Химическое окрашивание, в том числе наполнение в растворе красителя

эл. Наименование цвета

_______________

* При необходимости обозначают цвет хроматной пленки: хаки — хаки, бесцветной — бцв; цвет радужной пленки — без обозначения.

14. Обозначение дополнительной обработки покрытия пропиткой, гидрофобизированием, нанесением лакокрасочного покрытия допускается заменять обозначением марки материала, применяемого для дополнительной обработки.

Марку материала, применяемого для дополнительной обработки покрытия, обозначают в соответствии с нормативно-технической документацией на материал.

Обозначение конкретного лакокрасочного покрытия, применяемого в качестве дополнительной обработки, производят по ГОСТ 9.032-74.

15. Способы получения, материал покрытия, обозначение электролита (раствора), свойства и цвет покрытия, дополнительную обработку, не приведенные в настоящем стандарте, обозначают по технической документации или записывают полным наименованием.

(Измененная редакция, Изм. N 2).

16. Порядок обозначения покрытия в технической документации:

обозначение способа обработки основного металла (при необходимости);

обозначение способа получения покрытия;

обозначение материала покрытия;

минимальная толщина покрытия;

обозначение электролита (раствора), из которого требуется получить покрытие (при необходимости);

обозначение функциональных или декоративных свойств покрытия (при необходимости);

обозначение дополнительной обработки (при необходимости).

В обозначении покрытия не обязательно наличие всех перечисленных составляющих.

При необходимости в обозначении покрытия допускается указывать минимальную и максимальную толщины через дефис.

Допускается в обозначении покрытия указывать способ получения, материал и толщину покрытия, при этом остальные составляющие условного обозначения указывают в технических требованиях чертежа.

(Измененная редакция, Изм. N 2).

17. Толщину покрытия, равную или менее 1 мкм, в обозначении не указывают, если нет технической необходимости (за исключением драгоценных металлов).

18. Покрытия, используемые в качестве технологических (например, цинковое при цинкатной обработке алюминия и его сплавов, никелевое на коррозионно-стойкой стали, медное на сплавах меди, медное на стали из цианистого электролита перед кислым меднением) допускается в обозначении не указывать.

19. Если покрытие подвергается нескольким видам дополнительной обработки, их указывают в технологической последовательности.

20. Запись обозначения покрытия производят в строчку. Все составляющие обозначения отделяют друг от друга точками, за исключением материала покрытия и толщины, а также обозначения дополнительной обработки лакокрасочным покрытием, которое отделяют от обозначения металлического или неметаллического неорганического покрытия чертой дроби.

Обозначение способа получения и материала покрытия следует писать с прописной буквы, остальных составляющих — со строчных.

Примеры записи обозначений покрытий приведены в приложении 4.

(Измененная редакция, Изм. N 1, 2, 3).

21. Порядок обозначения покрытий по международным стандартам приведен в приложении 5.

(Измененная редакция, Изм. N 2, 3).

ПРИЛОЖЕНИЕ 1 (обязательное). ОБОЗНАЧЕНИЯ НИКЕЛЕВЫХ И ХРОМОВЫХ ПОКРЫТИЙ

ОБОЗНАЧЕНИЯ НИКЕЛЕВЫХ И ХРОМОВЫХ ПОКРЫТИЙ

Припой ПОС 61 проволока Ø1.5 мм 2 м без канифоли

Припой ПОС 61 без канифоли (без флюса) – оловянно-свинцовый легкоплавкий припой в виде спирали диаметром 1,5 мм длиной 2 м. Используется в качестве присадочного материала для закрепления методом пайки нескольких металлических элементов из разных металлов (латунь, сплав с цинковым покрытием, медь и т.п.).

Температура плавления составляет 183°C – 190°C, что дает возможность точно и тщательно припаивать изделия, которые нельзя подвергать значительному нагреву (требуется соблюдение температурного режима).

Легкоплавкость этого «мягкого» припоя ПОС-61 гарантирует хорошую растекаемость на рабочей поверхности, тем самым гарантируя качественную пайку с минимальным количеством брака.

Припой вводится небольшими количествами в область стыка соединяемых элементов без разрушения конструкции, обеспечивая надежную фиксацию соединения и возможность проводить ток между соединяемыми элементами.

Химический состав припоя ПОС 61 включает наличие олова (Sn) 61% и свинца (Pb) 38-39%. Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы в соответствии с ГОСТ 21931-76. Благодаря добавлению этих элементов в сплав расширяется его область применения для проведения радиомонтажных работ в любительской и профессиональной практике.

При выборе припоя необходимо ориентироваться на материал соединяемых металлов или сплавов, способ пайки, температурные ограничения, размеры деталей, и другие параметры.

Цена, подробные характеристики, состав, расшифровка маркировки указаны ниже. По запросу предоставляются документы по качеству.

Окончательная цена на припой ПОС 61 без канифоли зависит от количества, сроков поставки, производителя, страны происхождения и формы оплаты.

Подробные технические характеристики припоя ПОС 61 без канифоли:

Расшифровка обозначений маркировки припоя Прв КР 1.5 ПОС 61 ГОСТ 21931-76:

Химический состав припоя ПОС 61 без канифоли:

Сравнительная таблица отличий технических характеристик в припоях серий ПОС 50, ПОС 60, ПОС 61, ПОС 63, Sn60Pb40

Чем отличаются припои серий ПОС 50, ПОС 60, ПОС 61, ПОС 63, Sn60Pb40

Главным отличием является % содержания олова в припое. Отсюда и название ПОС 60 – цифра определяет процентное содержание олова в припое 60%, что в свою очередь влияет на температуру полного расплавления припоя (liquidus).

В припоях ПОС 60 и Sn60/Pb40 процентное содержание олова и свинца одинаковое. В сплав добавляют такие элементы, как висмут, железо, сурьма, медь и др., которые влияют на некоторые свойства (растекаемость, смачиваемость и т.п.) в процессе пайки.

К тому же припой Sn60/Pb40 полностью соответствует марке сплава Sn60Pb40Sb по международному стандарту EN 29453, а припой ПОС 60 изготавливается в соответствии с ГОСТ 21931-76.

В связи с тем, что согласно ГОСТ содержание олова может колебаться от 59 до 61%, принято устанавливать температуру полного плавления не 185°C, а 190°C (liquidus). Припой Sn60/Pb40 полностью превращается в жидкость при 191°C (liquidus) (хотя разница в 1°C не имеет большого значения).

Оба припоя проволочного типа и выпускаются с флюсом или без флюса. Разновидности флюсов: RA CF10, RMA FC5000, RMA FC5005, RMA HF532, RMA HF533, С6.

В сравнении с большим выбором флюсов в ПОС 60, припой ПОС 61 выпускается только с канифолью или без канифоли. Оба припоя имеют одинаковую температуру расплавления в жидкость +190°C (liquidus).

ПОС 61 удобен для тех, кто привык паять с применением канифоли и нету необходимости соблюдать строгие требования к процессу.

Припой ПОС 63 по техническим характеристикам схож припоями ПОС 60, 61. Но он считается эвтектическим сплавом, так ближе других находится к эвтектической точке плавления оловянно-свинцовых сплавов. Эвтектической точкой оловянно-свинцовых сплавов считают содержание олова на уровне 61,9%, а у ПОС 63 это значение стремится к 63%. При этом температуры плавления начальная (solidus) и жидкости (liquidus) совпадают: +183°C.

Припой ПОС 50 имеет повышенную температуру расплавления в жидкость +216°C, и допустим к применению там, где не требуется соблюдение точного температурного режима. Так же имеет более темный оттенок, чем у ПОС 61, и при застывании капли имеет слегка шероховатую поверхность.

Диаграмма состояний оловянно-свинцовых сплавов

Диаграмма показует фазовую структуру и состав оловянно-свинцовых сплавов.

В сплаве образуется:

- α — твердый раствор, Sn в Pb;

- β — твердый раствор, Pb в Sn;

- L — жидкость;

- liquidus — розплавление припоя в жидкость;

- solidus — начало плавления припоя.

При эвтектическом составе Sn 61,9% Pb 38,1% и температуре 183°С образуется эвтектика, из сплава выделяются одновременно α и β, минуя область двух фаз. В эвтектической точке растворы растут одновременно и распределяются очень тонко, из-за чего эвтектическая структура получает мелкокристаллический вид.

Припои

Какие бывают припои, и какие у них свойства?

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства.

Для сборки простейших самодельных устройств достаточно самого распространённого ПОС-61 или ему подобного. Как говориться: «Было бы, чем паять…»

Припой можно даже не покупать. Достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать его разогретым жалом паяльника с паяных контактов.

Особенно такой метод «добычи» актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Припой, собранный с печатных плат

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой, должен разбираться в вопросе его выбора. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой из них лучше использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие, т.е. такие, температура плавления которых лежит в пределах до 300 – 450 0 C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются именно они.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в нём могут присутствовать и легирующие металлы, но их количество в составе невелико. Примеси других металлов вводят в сплав для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

Наибольшее распространение получил припой марки ПОС (Припой Оловянно-Свинцовый). Далее за кратким обозначением его марки следует число, которое показывает процентное содержание в нём олова. Так в ПОС-40 содержится 40% олова, а в ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить его состав можно по косвенным признакам:

Припои оловянно-свинцовой группы имеют температуру плавления 183 – 265 0 C.

Если припой имеет яркий металлический блеск, то в нём достаточно большое содержание олова (ПОС-61, ПОС-90).

И, наоборот, если он тёмно-серого цвета, а поверхность матовая, то это указывает на большое содержание свинца. Именно свинец придаёт поверхности своеобразный сероватый оттенок.

Припои, в которых много свинца очень пластичны.

Так, например, пруток припоя диаметром 8 мм. с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт сплаву прочность и жёсткость. Если олова в сплаве много, то легко погнуть такой пруток уже не получится.

ПОС-40 (пруток)

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

ПОС-90 (Sn 90%, Pb 10%). Применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкасающихся с пищей и водой недопустимо.

ПОС-40 (Sn 40%, Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, применяется для ремонта радиаторов, латунных и медных трубопроводов.

ПОС-30 (Sn 30%, Pb 70%). Его применяют в кабельной промышленности, а также используют для лужения и пайки листового цинка.

И, наконец, ПОС-61 (Sn 61%, Pb 39%). Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

ПОС-61 используется для лужения и пайки печатных плат радиоаппаратуры. Именно он в основном служит материалом для сборки электроники. Температура его плавления начинается со 183 0 C, а полное расплавление достигается при температуре в 190 0 C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное его расплавление достигается уже при 190 0 C.

ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 265 0 C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

Зарубежным аналогом ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному ПОС-61.

Как правило, любой припой продаётся в катушках или тюбиках по 10

100 грамм. На упаковке указывается состав сплава, например, так: Alloy 60/40 («Сплав 60/40» – он же ПОС-60). Имеет форму проволоки разного диаметра (от 0,25 до 3мм).

Также не редкость, что в его состав входит флюс (FLUX), которым заполнена сердцевина проволоки. Содержание флюса указывается в процентах (обычно от 1 до 3,5%). Такой форм-фактор очень удобен. При работе нет необходимости отдельно подавать флюс к месту пайки.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно  . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таком сплаве кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

. Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таком сплаве кроме свинца и олова присутствует от 0,5% до 2% сурьмы.