Как пользоваться микрометром часового типа

Индикаторы часового типа и другие разновидности измерительных головок

Индикаторы предназначены для относительных замеров и контроля отклонений от заданных параметров эталонных деталей. Все измерения выполняются в пределах сотых долей миллиметра.

Что они измеряют? Данные устройства позволяют быстро определить, насколько физические размеры изготовленных деталей отличаются от эталонных.

Сфера их применения:

- машиностроение;

- приборостроение;

- металлообработка;

- ремонтные мастерские и др.

Разновидности и типы измерительных головок

Принцип действия таких приборов основан на преобразовании малых измеряемых отклонений в большие, удобные для восприятия человеком. Для этого используются шестеренчатые, пружинные или электронные передаточные устройства.

В зависимости от особенностей конструкции индикаторы бывают:

- часового типа;

- рычажно-зубчатые;

- пружинные;

- электронные.

Индикаторы часового типа: как устроены и как работают?

Данные измерительные головки получили наибольшее распространение. Каждый такой прибор имеет:

- корпус цилиндрической формы;

- размещенную внутри него шестеренную и реечно-зубчатую передачу;

- стрелочный индикатор часового типа с двумя циферблатами (большим и малым).

Механизм преобразует продольно-поступательное движение измерительного стержня во вращение стрелки. Поскольку она делает не один, а несколько оборотов, то их количество отображается на малом циферблате. Это существенно расширяет диапазон измерений.

Цена деления такой головки — в пределах 0,01 мм. Примером индикаторов часового типа могут служить приборы серий ИЧ, ИЧС, ИЧТ и др.

Как устроены рычажно-зубчатые измерительные головки?

Особенностью таких индикаторов является наличие неравноплечего рычага, заменяющего шестеренно-зубчатую передачу.

Принцип действия такой головки:

- измерительный стержень связан с малым плечом рычага и воздействует на него;

- сила передается на большое плечо, двигающее стрелку;

- показания появляются на индикаторе часового типа.

Измерители данного вида бывают как однооборотными, так и многооборотными. Если рассматривать их технические характеристики, то их цена деления варьируется от 0,001 до 0,002 мм. Это обеспечивает более высокую точность замеров.

Они выпускаются в разных модификациях:

- бокового действия;

- прямого контакта с измерительным рычагом и др.

В качестве примера рычажно-зубчатого индикатора можно привести приборы серий ИРТ и ИРБ.

Пружинные измерительные головки

Данные измерители обладают наибольшей точностью замеров. Цена деления у них нередко составляет 0,0001 мм или 0,1 мкм.

Альтернативные названия пружинных головок:

Принцип работы устройства основан на воздействии рычага на пружину, выполняющую функцию чувствительного элемента. Она связана со стрелкой, отклоняющейся при воздействии силы. В данном механизме почти отсутствует трение, что обеспечивает высокую точность измерений.

Достоинства конструкции такого типа:

- простота схемы;

- отсутствие мертвого хода;

- долговечность прибора;

- надежность конструкции.

В качестве примера можно привести микатор типа ИПМ (расшифровывается как измерительный пружинный малогабаритный).

Электронные индикаторы

Второе их название — цифровые измерительные головки. В зависимости от модификации они имеют как шестеренно-зубчатую, так и рычажно-зубчатую передачу. Приложенное действие воспринимается электроникой, обрабатывается и в цифровом виде выводится на миниатюрный ЖК-дисплей.

Достоинства электронных индикаторов:

- быстродействие;

- высокая точность замеров;

- удобство считывания показаний.

В качестве примера можно привести индикатор ИЧЦ с электронным табло.

Как пользоваться измерительной головкой?

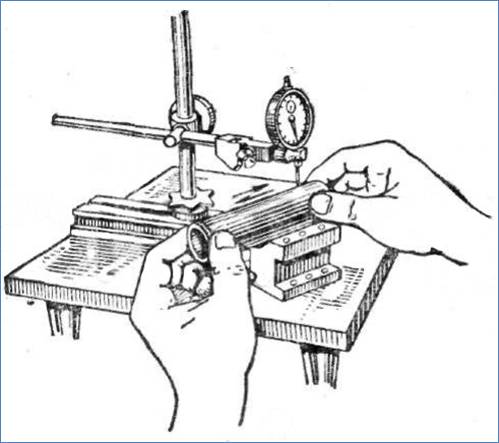

Каждый такой индикатор представляет собой навесное оборудование. Перед использованием он устанавливается на специальный штатив или держатель, обеспечивающий жесткое закрепление. Под прибором находится рабочий стол или верстак. На нем устанавливается и неподвижно фиксируется исследуемая деталь (объект для замеров).

Измерительная головка: что это такое и с какой целью ее используют?

Это инструмент для сравнения эталонной и только что изготовленной деталей. Порядок измерений следующий:

- Установка прибора «на ноль». Данная операция выполняется с применением эталона (детали, являющейся образцом).

- Поднятие измерительного стержня. Для этого он оттягивается вверх за «ушко». Эталонная деталь извлекается и на ее место устанавливается другая (объект изысканий).

- Опускание измерительного стрежня. Процедура выполняется плавно. Важно избегать ударов, способствующих деформации шестеренок и увеличивающих погрешность замеров.

- Снятие показаний. На циферблате видно, на сколько сотых долей миллиметра данная деталь отличается от эталона.

Процедура извлечения одного изделия и установка на его место другого занимает несколько секунд. Более подробная информация о том, как измерять с помощью индикатора, изложена в его инструкции по эксплуатации.

Методика поверки и условия эксплуатации измерительных головок

Средний срок службы приборов данного типа — 6 лет. Условия эксплуатации измерительных головок первого класса точности:

- температура — от -20 до +35 о С;

- влажность — до 80 %;

- присутствие агрессивных газов не допускается.

Не разрешается нанесение масла или эмульсии на поверхность прибора. При снижении плавности хода допускается частичная промывка механизма без его разборки. Для этого с прибора снимается крышка, после чего он помещается в авиационный бензин. В процессе промывки не допускается его попадание на шкалу индикатора.

Поверка прибора производится в соответствии с методикой МИ 2192-92. Межповерочный интервал составляет 1 год.

Индикаторы часового типа и измерительные головки. Принцип действия. Виды.

Тема нашей сегодняшней статьи посвящена индикаторам часового типа. Мы столкнулись с тем, что молодое поколение не совсем понимает, для чего же нужны такие измерительные устройства. Они говорят, вот есть же микрометры, нутромеры, зачем ещё приобретать такой древний несуразный прибор, к которому ещё нужны крепления, которые могут стоить в несколько раз дороже, чем сам индикатор. Так что сегодня, мы будем ломать сложившиеся у молодого поколения стереотипы и расскажем, зачем всё-таки нужен индикатор часового типа, и почему на крупных производствах, без него не обойтись.

Итак, индикатор часового типа — это измерительный прибор, отсчетное устройство, которое предназначается в основном для относительных измерений и контроля отклонений от заданных размеров геометрической формы деталей (рисунок 1). Что скрывается за таким сухим определением?! Всё очень просто — индикатор часового типа используется для понимания, насколько изготовленная деталь отличается от эталонной, или, насколько одно высверленное отверстие отличается от эталонного.

Рисунок 1.Индикатор часового типа.

«В чем же смысл?» — спросите Вы — «ведь можно взять любой другой микрометрический прибор, и измерить». Смысл в том, что использование индикаторов часового типа в промышленных масштабах позволяет, во-первых, сэкономить время проведения проверки, а во-вторых, значительно сэкономить на закупке измерительных приборов, что в конечном итоге, приведет к повышению рентабельности бизнеса.

Всё ещё непонятно, почему использование индикаторов часового типа является эффективным? Тогда, возможно, есть смысл рассказать о том, как же они работают.

Индикатор часового типа (ИЧТ) — это навесное оборудование. В качестве держателя ИЧТ могут выступать различные штативы, скобы и подставки различных видов. Такие держатели должны отвечать требованиям жесткости и быть неподвижными при проведении измерений. Подставки штативов, для удовлетворения этим условиям, должны быть либо очень массивными, либо должны быть жестко прикручены к столу, станку и другому стационарному оборудованию. Подставки также бывают магнитными, что позволяет устанавливать их на вертикальной или наклонной поверхности металлических конструкций без использования других средств крепления (например, болтов). На рисунке 2 представлены различные виды держателей индикаторов часового типа.

Рисунок 2. Держатели и штативы с установленными индикаторами часового типа.

Вообще, порядок проведения измерений с использованием ИЧТ можно описать следующим образом:

— Установка циферблата на «ноль» — это значит, что перед проведением измерений, необходимо установить нулевое, исходное значение, используя эталон.

— Поднятие измерительного стержня при помощи «ушка», расположенного вверху ИЧТ с одновременным извлечением эталонной детали из под индикатора часового типа.

— Помещение измеряемой детали между основанием штатива и измерительной головкой ( твердосплавным шариком или наконечником) индикатора часового типа.

— Опускание измерительного стержня

— Снятие показаний отклонения размеров измеряемой детали (насколько, в сотых долях миллиметра отличается) от эталонной детали по циферблату ИЧТ.

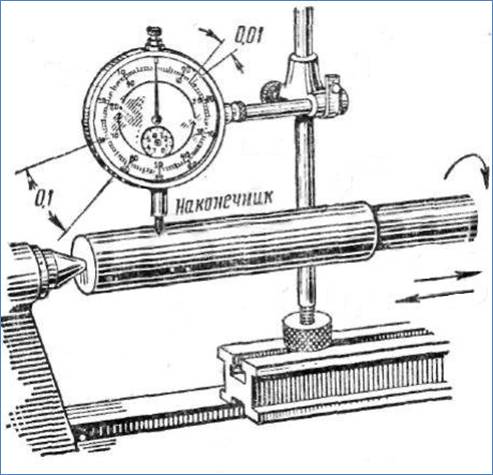

На рисунке 3 и рисунке 4 представлены примеры использования индикатора часового типа.

Рисунок 3. Использование индикатора часового типа для измерения отклонения уже готовой детали относительно эталона по всей её длине с использованием специальной подставки.

Рисунок 4. Использование индикатора часового типа для измерения отклонения изготавливаемой детали относительно эталонной в процессе её производства по всей длине и вокруг оси детали.

Теперь то вы понимаете насколько удобнее и быстрее использовать индикатор часового типа? Теперь о цене вопроса, любой микрометрический и штанген- прибор для измерения сверхмалых значений будет стоить не менее тысячи рублей и это при том, что для сравнения с эталоном, необходимо постоянно держать в памяти его значение, постоянно что-то выкручивать, вкручивать, сверять деления — на это уходит драгоценное рабочее время. Проверять же отклонение индикатором часового типа намного быстрее — потяните за «ушко», вставьте деталь и индикатор покажет отклонение. К тому же при поломке, заменить ИЧТ на новый можно, примерно, за триста рублей. Штатив при этом не меняется, что позволяет значительно удешевить эксплуатацию измерительных приборов в долгосрочной перспективе.

Ну что же, с первым вопросом мы разобрались. Давайте теперь рассмотрим классификацию и строение различных видов индикаторов, которые существуют на данный момент.

Как Вы могли догадаться, в механическом индикаторе малые измеряемые отклонения (в сотые доли миллиметра) путем прямолинейного перемещения измерительного стержня, преобразуются в большие, удобные для восприятия (благодаря заметному перемещению стрелки на индикаторе), при помощи специального зубчатого или часового передаточного устройства, пружины или электроники. Собственно от типа передаточного устройства зависит основная классификация индикаторов.

1. Индикатор часового типа — самый распространенный индикатор. Внутри цилиндрического корпуса индикатора часового типа размещается реечно-зубчатая и шестеренная передачи, благодаря которым, возвратно-поступательное движение измерительного стержня преобразуется во вращательное движение стрелки индикатора. Также, конструктивно, в ИЧТ имеет пружину, позволяющую исключить люфты шестерёночных передач. Индикатор таких приборов, чаще всего, многооборотный, т.е. количество полных оборотов стрелки выносится на отдельный циферблат, что существенно увеличивает диапазон измерения отклонения и значительно повышает точность. Цена деления таких индикаторов обычно составляет 0,01мм. Примером индикатора часового типа может служить индикатор типа «ИЧ», специальный индикатор «ИЧС», а также индикатор для измерения твердости металлов «ИЧТ».

2. Рычажно-зубчатые индикаторы — отличием индикаторов такого типа от индикаторов часового типа является тот факт, что конструктивно, измерительные головки рычажно-зубчатых индикаторов имеют в неравноплечий рычаг, вместо шестеренно-зубчатой передачи. Малое плечо рычага связано с измерительным стержнем, либо с измеряемой поверхностью, а большое плечо — со вторым неравноплечим рычагом и зубчатой передачей со стрелкой. Т.е., они тоже имеют часовой индикатор, но так уж сложилось, что название «индикатор часового типа» получили индикаторы предыдущего вида. Рычажно-зубчатые измерительные головки могут быть многооборотными или однооборотными. Стоит отметить, что индикаторы данного типа гораздо точнее индикаторов часового типа. Цена деления у таких индикаторов обычно колеблется от 0,001 до 0,002мм. Рычажно-зубчатые индикаторы выпускаются в различных модификациях. Существуют модели бокового действия, модели с непосредственным контактом измерительного рычага с измеряемой деталью либо с измерительным штоком. Примером рычажно-зубчатого индикатора служит индикатор модели «ИРТ», а также индикатор модели «ИРБ».

3. Пружинные измерительные головки — (микрокаторы, микаторы (малогабаритные) и миникаторы) — считаются самыми точными рычажно-механическими измерительными устройствами. Здесь, чувствительным элементом выступает завитая пружина со стрелкой. Перемещаясь, рычаг воздействует на пружину, изменяя её длину, что приводит к повороту стрелки. Благодаря отсутствию трения в этой конструкции, достигается высокая точность показаний. Цена деления у таких приборов достигает 0,1мкм (или 0,0001мм). Преимуществом также является — простота конструкции, долговечность работы и отсутствие мертвого хода. В качестве примера измерительной головки можно взять модель «ИГ» и «МИГ».

4. Электронные индикаторы — могут иметь как рычажно-зубчатую, так и присущую индикаторам часового типа, шестеренную передачу, но индикатор, здесь, имеет вид электронно-цифрового табло. Индикатором с электронным табло является индикатор «ИЧЦ».

Помимо основной классификации, те же самые приборы, можно разделить в зависимости от типа индикатора (часовой тип или электронно-цифровой), а также в зависимости от типа перемещения измерительного стержня (параллельно шкале или перпендикулярно).

Также, разделяют индикаторы в зависимости от назначения: для измерения отклонений в размерах отверстий, деталей, для измерения отклонения в твердости металлов, для настройки различных узлов и агрегатов, для проверки износа оборудования.

Главными показателями, на которые стоит обратить внимание при выбореиндикатора часового типа — это Цена деления и диапазон. Чем меньше цена деления — тем точнее будут измерения. Чем больше измеряемый диапазон — тем большее отклонение (в мм) может измерять индикатор.

Индикаторы широко применяются в машиностроении, металлообработке, производстве приборов, деталей и агрегатов. Индикаторы часового и других типов универсальны, просты в эксплуатации и стоят недорого.

Микрометр рычажный часового типа

Вы здесь

Оглавление

Микрометр рычажный является измерительным прибором, применяющимся преимущественно для относительных измерений, а также для контроля отклонений, которые составляют разницу с заданным размером, предусмотренных техническими нормами у определенных деталей. Таким образом, микрометр МР дает понять, насколько сильно отличается изготовленная деталь от требуемых размеров. Благодаря тому, что он имеет высокий класс точности измерения и небольшой шаг деления, все отклонения определяются на мельчайшем уровне. Это касается и высверливаемых отверстий, которые проверяются по определенному эталону.

Если сравнивать со стандартным гладким МК 0-25, то здесь имеется целых две подвижных пятки для измерения. Одна соединяется с отсчетным устройством, которое встроено в корпус, при помощи рычажного механизма, а другая расположена с торца микрометрического винта. Благодаря этому, устройства такого типа оба наконечника имеют связь с отсчетным устройством.

фото:микрометр рычажный МР

Микрометр рычажный может выглядеть слишком устаревшим и громоздким, так что у некоторых могли возникнуть вопросы, почему бы для этих целей не использовать штангенциркуль или нутромер электронный. Для частной сферы применение вышеуказанных приборов могло быть действительно актуальным, но если говорить о промышленной среде, то здесь часовой микрометр позволяет существенно сэкономить время, отводимое на поправку, а также помогает сэкономить деньги на закупке измерительных приборов. К тому же, далеко не каждое устройство помогает определять размеры с такой точностью, как это делает данный прибор.

Для применения в качестве контроля качества серийного производства, трудно найти более подходящую технику. Микрометр рычажный в данном случае позволяет за относительно небольшой период времени произвести большое количество измерений. Именно по этой причине в производственной сфере стараются использовать именно микрометр механический 0 25 мм. Данное изделие создается по ГОСТ 4382-87.

Преимущества рычажного микрометра

Микрометр рычажный является одним из тех приборов, которые благодаря своей точности измерений могут контролировать качество производственной сферы, причем это касается многих изделий, размеры которых совпадают с диапазоном измерения. Высокая точность при низкой погрешности обеспечивает его актуальность даже в современных условиях работы. Механическая структура позволяет ему быть всегда в рабочем состоянии. Здесь не требуется постоянная перенастройка, так что система измерения для контроля размеров по эталону, существенно ускоряет этот процесс, в сравнение с другим каким-либо аналогичным измерительным прибором.

Недостатки рычажного микрометра

Микрометр рычажный МР 0 25, несмотря на все преимущества, действительно является несколько устаревшей моделью, которая выглядит несколько громоздко. Большое количество механических частей часового механизма, входящего его в состав, предполагает деликатное отношение, так как повреждение может вылиться в сложный ремонт. Любые встряски и падения могут привести к поломке или неточностям в показании. Микрометр часового типа практически не годится для стандартных способов использования для получения абсолютных величин, так как является узкоспециализированным устройством.

Устройство рычажного микрометра МР

Микрометр рычажный МР имеет в своем составе микрометрическую головку, состоящую из винта, микрогайки, барабана и стебля, а также шкального рычажно-зубчатого отсчетного устройства, которое смонтировано в непосредственно в корпусе скобы.

Принцип действия микрометра часового типа

Микрометр рычажный имеет следующий принцип действия. Во время замера детали движение передается от стержня, который имеет измерительную поверхность, на зубчатый сектор. Это производится благодаря специальному рычагу. Зубчатый сектор зацепляется с малым колесом. На оси колеса установлена стрелка. Чтобы осуществлять отвод измерительного стержня, в приборе имеется арретирующее устройство, управление которым осуществляется при помощи соответствующей кнопки. Стоит отметить, что здесь нет предохранительного механизма с трещоткой, так как рычажно-зубчатый механизм полностью заменяет его функции и создает стабильное измерительное усилие.

Рыжачные микрометры

Схема и конструкция микрометра

Микрометрические приборы

Микрометрические приборы – это широкораспространенные измерительные приборы различного назначения, характеризуемые наличием высокоточной винтовой микрометрической пары.

Все микрометрические приборы реализуют так называемую двухточечную схему измерения.

За действительный размер принимается расстояние между двумя точками.

К микрометрическим приборам относят:

— микрометры разных типов;

Микрометр — это измерительное средство с корпусом в виде скобы и двухточечной схемой измерения, в котором перемещение одной из точек определяется с помощью резьбовой пары — винта и гайки.

В корпусе микрометра в виде скобы 1 заключены неподвижная пятка 2, которая реализует неподвижную точку в двухточечной схеме измерения, и гайка 6 резьбовой пары. С гайкой 6 соединен неподвижно стебель 3. Винт 4 скреплен с барабаном 5, на конце узла «винт – барабан» находится устройство 7, обеспечивающее измерение с определенным усилием (обычно бывает двух принципов действия: в виде трещотки или в виде фрикциона). На стебле 3 вдоль оси проведена сплошная линия 8, которая используется для отсчета целых оборотов винта 4 и вместе с ним и барабана 5. Полные обороты отсчитывают при совпадении нулевой отметки на барабане 5 с линией 8 на стебле 3. На барабане 5 на скошенной поверхности нанесены деления 10, служащие для отсчета части полного оборота винта 4 и барабана 5. Число таких делений зависит от шага резьбы. Наиболее часто шаг резьбы делают равным 0,5 мм и тогда на барабане наносят 50 интервалов, т. е. при повороте на один интервал осевое перемещение винта (барабана) будет равно 0,5/50=0,01 мм. Нижние деления 11 соответствуют значению с окончаниями 1 мм и оцифрованы через 5 делений и верхние 9 с окончанием на 0,5 мм, а на той и на другой части шкалы интервалы между штрихами равны 1 мм. Винт, используемый в микрометрах или других устройствах, служащий для определения величины перемещения или для измерения, или установки размера, называют микрометрическим винтом (микровинтом). Резьбовую пару для указанных случаев применения также часто называют сокращенно микропарой.

Типоразмеры микрометров в значительной мере предопределяются длиной микровинта, обеспечивающего диапазон измерений. Обычно их изготовляют с диапазоном измерения через 25 мм, т.е. 0-25, 25-50, 50-75, 75-100 и т.д. Наибольший размер, измеряемый микрометрами, обычно 600 мм. Наиболее широкое применение имеют микрометры до 100 мм. У микрометра для размеров свыше 100 мм диапазон измерений обычно составляет не 25 мм, а 100 мм, что достигается перестановкой неподвижных пяток или эти пятки делают сменными. Отсчитывать размер на этих микрометрах непосредственно по микропаре можно только в пределах 25 мм.

Все микрометры, кроме тех, у которых измерение начинается от нуля, снабжаются так называемыми установочными мерами, представляющими собой цилиндр, у которого размер между торцовыми поверхностями равен нижнему пределу измерения микрометра (например, микрометр с диапазоном измерения 75-100 мм имеет установочную меру размером 75 мм). С помощью этой меры микрометр устанавливают на начало отсчета (на нуль).

Различают микрометры следующих типов:

МП — микрометры для измерения толщины проволоки;

МГ — горизонтальные настольного типа;

МВ – вертикальные настольного типа;

МВМ –со вставками для измерения среднего диаметра метрических резьб.

Гладкие микрометры с отсчетом по электронному цифровому устройству.

Гладкие микрометры предназначены для измерения наружных размеров изделий.

Листовые микрометры предназначены для измерения толщины листов и лент. Они снабжены неподвижным круглым циферблатом и стрелкой, соединенной с барабаном. Измерительная повехность пятки выполняется сферической формой. На циферблате нанесено 100 делений с ценой деления 0,01 мм. Выпускаются модификации с пределом измерений 5, 10 и 25 мм.

Трубные микрометры предназначены для измерения толщины стенок труб. От гладких отличаются сферической пяткой и формой скобы, имеющей выемку.

Зубомерные микрометры предназначены для измерения длины общей нормали зубчатых колес с модулем от 1 мм, а также толщины зуба. От гладких отличаются специальными дисковыми насадками.

Микрометр типа МП служит для измерения диаметра проволоки, его скоба имеет соответствующую форму.

Настольные микрометры снабжены микрометрической головкой с ценой деления 0,01 мм, имеющей на барабане 100 делений (шаг микровинта — 1 мм). Они предназначены для измерения размеров малогабаритных деталей небольшой жесткости, применяемых в часовой и приборострроительной промышленности.

Пример условного обозначения гладкого микрометра с диапазоном измерения 25-50 мм 1-го класса точности:

Микрометр МК50-1 ГОСТ 6507-90

Микрометрические глубиномеры – микрометрические приборы предназначенные для измерения глубин пазов, глухих отверстий и уступов.

Их конструкция состоит из микропары, установленной в планке. Из-за особенности измерения оцифровка шкалы на стебле дана в обратном направлении по сравнению с обычным микрометром. Пределы измерения глубиномером обычно до 100 мм (иногда до 200 мм) и весь диапазон обеспечивается сменными стержнями, вставляемыми в отверстие в торце микровинта.

Нулевую установку глубиномера проверяют на поверочной плите.

Микрометрические глубиномеры бывают 2-х видов:

ГМ — с отсчетом по шкалам стебля и барабана;

ГМЦ — с отсчетом по электронному цифровому устройству и шкалам стебля и барабана.

Пример обозначения микрометрического глубиномера с отсчетом по шкалам стебля и барабана при диапазоне измерений от 0 до 100 мм класса точности 2:

Глубиномер ГМ 100-2 ГОСТ 7470-92

Микрометрические нутромеры – микрометрические приборы, предназначенные для измерения диаметров внутренних отверстий.

Настройка производится по установочной мере из комплекта или по специальным кольцам. Нутромеры изготовляются с пределами измерения: 50-75; 75-175; 75-600; 150-1250 мм и т.д.

Пример обозначения микрометрического нутромера с верхним пределом измереняи 600 мм:

Нутромер НМ 600 ГОСТ 10-88

Рычажный микрометр – это измерительный прибор-скоба, с одной стороны которой установлена микрометрическая головка без механизма трещотки, аналогичная микроголовке микрометра, а с другой стороны стрелочное отсчетное устройство, которое может быть встроенным или съемным.

Стрелочное отсчетное устройство при относительно небольшом диапазоне измерения (обычно не более чем до 150 мкм) устанавливается в корпусе скобы, для больших диапазонов измерений в качестве отсчетного устройства используется либо рычажно-зубчатая головка с ценой деления 0,002 мм, либо индикатор часового типа с ценой деления 0,01 мм.

Измерения рыжачным микрометром могут осуществляться абсолютным методом и методом сравнения с мерой.

При определении размера детали, находящейся между двумя измерительными поверхностями, необходимо алгебраическое суммирование показаний по микропаре и по стрелочному отсчетному устройству.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Как пользоваться микрометром

Микрометр – компактный измерительный инструмент, предназначенный для точного определения линейных размеров поверхностей с весьма малыми установочными допусками, не превышающими десятков микрон. Штангенциркулем обеспечить такую точность невозможно. Как пользоваться микрометром, будет рассмотрено далее.

Виды и конструкция микрометров

Различают следующие конструктивные исполнения данного инструмента:

- инструмент с гладкой измерительной скобой (она может быть призматической, либо круглого поперечного сечения);

- инструмент часового типа;

- цифровой (электронный) прибор.

Несмотря на всё возрастающее применение измерительной техники цифрового поколения, наиболее доступным типом остаётся всё-таки резьбовой микрометр.

Инструмент состоит из следующих деталей и подузлов:

- измерительной С-образной скобы, изготавливаемой из прочной инструментальной стали, отличающейся минимальной зависимостью размеров от температуры и относительной влажности воздуха (чаще используют сталь ХВГ или ей подобные);

- опорной пятки, на которую опирают прибор при производстве измерительных процедур;

- стебля, в корпус которого вмонтирован высокоточный измерительный механизм. По образующей стебля наносится миллиметровая шкала, с которой считываются показания замера;

- микровинт с собственной шкалой, при помощи которой определяются показания в микронах;

- стопорный винт, которым фиксируется линейное перемещение измерительного механизма (применяется резьба с мелким шагом);

- трещотка (храповой механизм), размещённая также внутри стебля. При помощи трещотки фиксируется положение микрометрической шкалы на винте.

Микрометр гладкий тип МК

Все элемент конструкции изготавливаются из стали, прошедшей антикоррозионную обработку, поэтому изделие можно использовать при внешних измерениях, не опасаясь заклинивания подвижных частей вследствие коррозии или ржавчины. Тем не менее, на точность влияют повышенные и пониженные температуры, когда измеряемое изделие изменяет свои первоначальные размеры.

Чтобы удобнее использовать инструмент, на его стебле имеются выступы с рельефными насечками.

Использование инструмента

Многочисленные видео, как пользоваться микрометром, имеются в Сети, однако предварительно следует оговорить ряд условий правильного применения этого инструмента:

- измеряемое изделие должно быть сухим и чистым.

- работать грязными руками с инструментом не рекомендуется, поскольку точность конечного результата снижается.

- замеры партии однотипной продукции всегда выполняются при одних и тех же условиях.

- категорически запрещается прикладывать к трещотке и микрометрическому винту чрезмерные усилия, поскольку это может вызвать поломку измерительной техники.

Как пользоваться микрометром? Инструкция предполагает определённую последовательность действий. Для работы устройство располагают вдоль линии предстоящего измерения. Затем скобу микрометрическим механизмом вывинчивают до зазора, куда можно вести измеряемое изделие. После этого подводят стержень по полного контакта с поверхностью, и трещоткой фиксируют это положение. Винт вращения трещотки размещён в торце стебля, его стоит вращать до тех пор, пока трещотка не издаст три щелчка. При последующем вращении микрометрического винта со шкалой устанавливают вначале целое число линейной величины, а затем – по микрометрической шкале – число микрон после запятой. Важно, что верхняя часть микрометрической шкалы показывает мантиссу измеряемой величины со значением менее 50 мкм, а нижняя – более 50 мкм.

Примеры применения

Видео, как пользоваться микрометром 0-25 и как пользоваться микрометром 25-50, помогает понять, что вращение трещотки производится по часовой стрелке, а показания снимаются без удаления измеряемого изделия из зазора между пяткой и измерительным стержнем.

Как правильно пользоваться микрометром: пример измерения. Выполняются следующие действия:

- торцевые поверхности недвижного и неподвижного стержней сводятся плотно друг к другу, до исчезновения видимого зазора;

- считываются показания обеих шкал: они должны совпадать, и находиться на нулевой отметке;

- микрометрический винт должен вращаться свободно, без заеданий;

- перемещение измерительного стержня должно быть прямолинейным, а его торец – гладким, без загрязнений и посторонних частиц.

Резьбовой механизм – как пользоваться? Последовательность отсчёта – всегда строго определённая: вначале устанавливают целое число миллиметровых делений по нижней шкале, а затем – микронных, по верхней. Для удобства отсчёта на корпусе скобы имеется вертикальная риска.

Как пользоваться микрометром призматическим (Именно такие изделия и производятся в цифровом варианте)? Отличия несущественны, они сводятся к тому, что измерительная скоба имеет вид не дуги окружности, а прямоугольной в плане рамки. При этом следует проверять степень зарядки аккумуляторной батареи, питающей дисплей. Если напряжение недостаточно, экран дисплея либо не светится вовсе, либо светится весьма тускло. Пользоваться таким инструментом нельзя.

Микрометр F50 для измерения толщины плоских материалов

Как пользоваться часовым микрометром? Здесь в качестве микронной отсчётной шкалы выступает стрелка, вращающаяся по циферблату, и показывающая мантиссу измеряемой величины. Действие такого прибора аналогично индикатору часового типа ЛИЗ, причём с той же точностью.

Если специалист хорошо знает, как пользоваться микрометром, то он сможет с высокой точностью спроектировать, изготовить и заменить многие из высокоточных деталей машин, приборов и механизмов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как правильно пользоваться микрометром

Микрометр – высокоточный прибор, предназначенный для измерения линейных величин абсолютным методом. Чтобы определить его показания, необходимо просуммировать значения шкалы стебля и барабана.

Определение показаний прибора

Указателем при отсчете по шкале 2 стебля служит торец барабана, а продольный штрих 1 является указателем для круговой шкалы 3. Пронумерованная шкала стебля показывает количество миллиметров, а его дополнительная шкала служит для подсчета половин миллиметров.

Отметим последний полностью открытый барабаном штрих миллиметровой шкалы стебля. Его значение составляет целое число миллиметров, и на рисунке он обозначен зеленым цветом. Если правее этого штриха имеется открытый штрих дополнительной шкалы (выделен голубым), нужно прибавить 0,5 мм к полученному значению.

При отсчете показаний круговой шкалы 3 в расчет берут то её значение, которое совпадает с продольным штрихом 1. Таким образом, на верхнем изображении показания прибора составляют:

- 16 + 0,22 = 16,22 мм.

- 17 + 0,5 + 0,25 = 17,75 мм.

Распространенной ошибкой является случай, когда неверно учитывают (или не учитывают) величину 0,5 мм. Это связано с тем, что ближайший к барабану штрих дополнительной шкалы может быть открыт частично. При необходимости проверьте себя с помощью штангенциркуля.

Порядок проведения измерений микрометром

Рабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно её поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы.

В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте.

При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона.

Устройство гладкого микрометра типа мк-25

Основные элементы конструкции гладкого микрометра представлены на рисунке ниже и обозначены цифрами:

- Скоба. Она должна быть жесткой, поскольку её малейшая деформация приводит к соответствующей ошибке измерения.

- Пятка. Она может быть запрессована в корпус, а может быть сменной у микрометров с большим диапазоном измерений (500 – 600 мм, 700 – 800 мм и т.д.).

- Микрометрический винт, который перемещается при вращении трещотки 7.

- Стопорное устройство. У микрометра на рисунке оно выполнено в виде винтового зажима. Используется для фиксации микрометрического винта при настройке прибора или снятии показаний.

- Стебель. На него нанесены две шкалы: пронумерованная (основная) показывает количество целых миллиметров, дополнительная – количество половин миллиметров.

- Барабан, по которому отсчитывают десятые и сотые доли миллиметра. Торец барабана также является указателем для шкалы стебля 5.

- Трещотка для вращения микрометрического винта 3 и регулировки усилия, прикладываемого к измерительным поверхностям прибора.

- Эталон, который служит для проверки и настройки инструмента. Не предусмотрен для некоторых моделей микрометров МК-25.

Настройка микрометра и проверка его точности

Проверку нулевых показаний микрометра проводят каждый раз перед началом работы, при необходимости выполняют настройку. Ниже приведена общая последовательность действий.

- Проверить жесткость крепления пятки и стебля микрометра в скобе. Протереть чистой мягкой тканью измерительные поверхности.

- Проверить нулевые показания инструмента. Для этого у МК-25 соединяют между собой рабочие поверхности пятки и микрометрического винта усилием трещотки (3 — 5 щелчков). Если прибор настроен правильно, его показания будут равны 0,00.

Для проверки микрометров с диапазоном измерений 25 — 50 мм, 50 — 75 мм и более используют соответствующие им эталоны (концевые меры длины), точный размер которых известен. Эталон, имеющий чистую торцевую поверхность, должен быть зажат без перекосов между измерительными поверхностями прибора усилием трещотки в несколько щелчков. Полученное значение сравнивают с известным, а при необходимости выполняют настройку микрометра в следующей последовательности.

Настройка на ноль

а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями.

б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота).

Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте.

в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости.