В чем преимущество углеродистых качественных конструкционных сталей

2.Качественные углеродистые конструкционные стали. Конструкционные качественные стали

5.2. Качественные конструкционные углеродистые стали для деталей машин

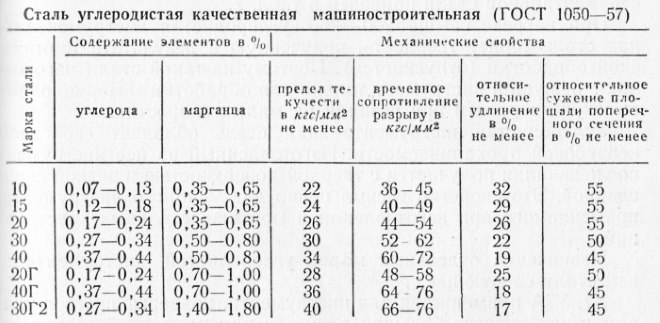

Качественные конструкционные углеродистые стали поставляются по химическому составу и механическим свойствам в соответствии ГОСТ 1050-88. К этим сталям по сравнению со сталями обыкновенного качества предъявляют более жесткие требования по содержанию вредных примесей (серы не более 0,04%, фосфора не более 0,035%).

Качественные углеродистые стали маркируют двузначными цифрами, указывающими среднее содержание углерода в сотых долях процента: 08, 10,15,20,25,30,35, 40, 45, 50, 55, 60. При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскиления: кп или пс. В случае спокойной стали степень раскисления не указывается.

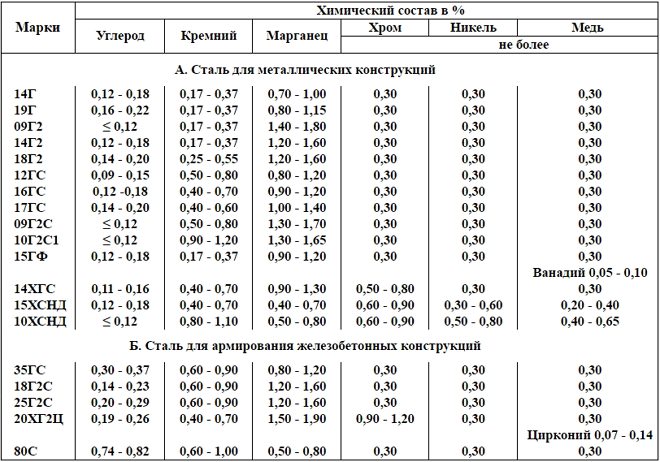

Таблица 5.2. Состав углеродистых конструкционных качественных сталей, % (ГОСТ 1050-88)

Массовая доля элементов, %

* пп – обозначает пониженную прокаливаемость стали марки 58

Таблица 5.3. Механические свойства углеродистых конструкционных

Механические свойства, не менее

текучести т, Н/мм2 (кгс/мм2)

разрыву в, Н/мм2 (кгс/мм2)

Низкоуглеродистые стали марок 05 кп, 08, 08кп, 10, 10кп обладают высокой пластичностью и невысокой прочностью. Эти стали без термообработки применяются для малонагруженных деталей (прокладки, шайбы, змеевики, штампованные детали, капоты тракторов, кузова автомобилей, элементы сварных конструкций и т.д.). Низкоуглеродистые стали с повышенным количеством углерода (15, 20, 20кп, 25) применяются после цементации и закалки с отпуском для деталей, работающих на износ: оси, втулки, шестерни, шпиндели, вилки и т.д.

Среднеуглеродистые стали 30, 35, 40, 45, 50, 55, 60 применяются в основном после закалки и высокого отпуска для изготовления, валов, осей, зубчатых колес, шестерен, штоков, бандажей и т.д.

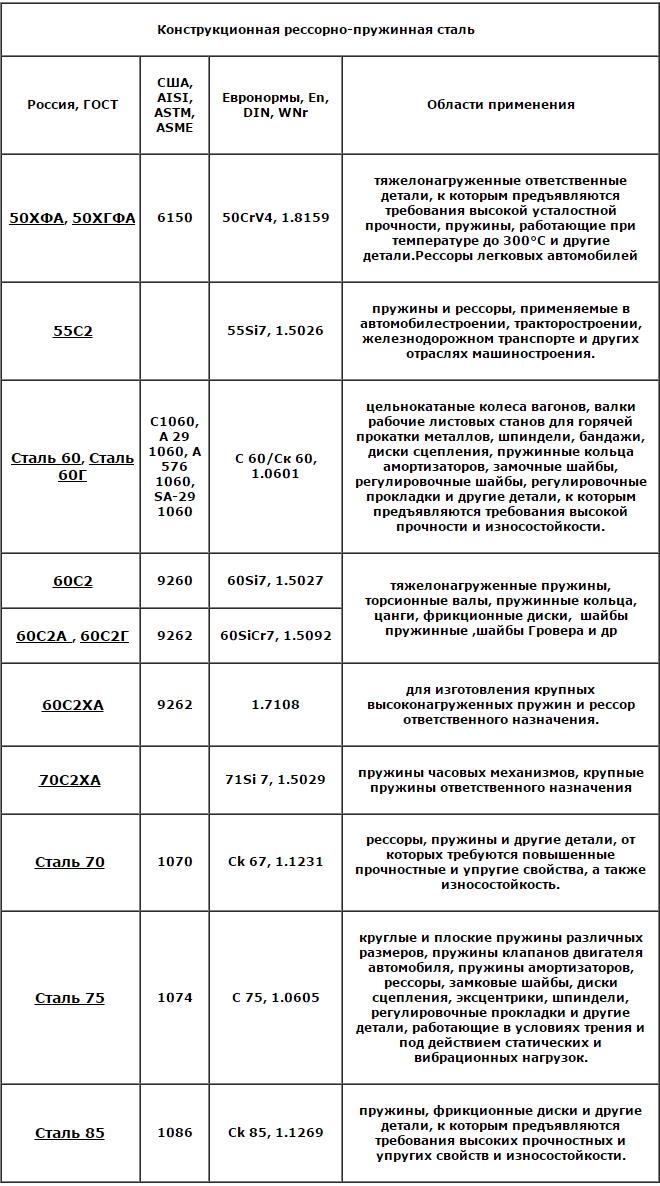

Высокоуглеродистые стали, содержащие углерода более 0,6% поставляются по ГОСТ 14959-79 «Сталь конструкционные рессорно-пружинная». Эти стали марок 65, 70, 75, 80, 85 используются для изготовления пружин, рессор, амортизаторов, прокатных валков, бандажей вагонов и т.д.

Таблица 5.4. Состав и свойства конструкционных углеродистых

рессорно-пружинных сталей (ГОСТ 14959-79)

Механические свойства сталей 75, 80 и 85 весьма высоки, так как определяются после закалки и среднего отпуска.

2.Качественные углеродистые конструкционные стали

Качественные углеродистые конструкционные стали применяют для ответственных деталей машиностроения. Маркируется словом “сталь” и двухзначным числом, указывающим содержание углерода в сотых долях процента: сталь 08, сталь 10, сталь 45, сталь 65. В этих марках содержание углерода соответственно: 0,08%, 0,1%, 0,45%, 0,65%. С увеличением содержания углерода в таких сталях прочность и твердость возрастают, а пластичность и ударная вязкость снижаются.

Углеродистые инструментальные стали по качеству могут быть качественными и высококачественными. Качественные маркируются буквой У и числом, указывающими содержание углерода в десятых долях процента. Например, У7, У8, У10, У11, У12, У13. (содержание углерода от 0,7 до1,3%). Стали с большим содержанием очень твердые и хрупкие и их применение нецелесообразно.

Углеродистые инструментальные стали высококачественные в конце марки имеют букву А : У7А, У8А, У13А.

Легированные стали

Легированные стали – это сплавы железа с углеродом и легирующими добавками, которые повышают качество стали и придают ей особые свойства. Легирующие элементы оказывают разностороннее влияние на свойства стали. Хром повышает твердость, никель – прочность и пластичность, вольфрам – твердость, ванадий — прочность, сопротивление истиранию.

По содержанию легирующих добавок:

Конструкционно низколегированные не более 6%

Легирующие добавки – условное обозначение:

Первые 2 цифры показывают содержание углерода в сотых долях проценты

Буквы – условное обозначение легирующих элементов.

Если количество легирующего элемента 2% и более, то после буквы ставят цифру, которая и указывает это количество, если цифра после буквы не указана, то количество данного элемента составляет 1%, буква А, которая стоит в конце маркировки показывает низкое содержание серы и фосфора и является высококачественная или Ш – особовысококачественная.

Например, 25ХГ2С – означает:

А – чистая, без вредных примесей серы и фосфора – высококачественная.

Стальная арматура

Большое количество используется в качестве арматуры (так для получения 1м3 ж/бетонатребуется ≈50-100кг стали)

Классификация

По виду изделия

проволока, а так же в виде сеток и каркасов

В зависимости от условий применения

ненапрягаемая – для обычного армирования

напрягаемая – для предварительного напряжения ж/бетона

1.Стержневая арматурная сталь – горячекатаные стержни диам.6-80 мм

В зависимости от марки стали и свойств делятся на 6 классов:

A-III все они периодического профиля ( Фото1)

С повышением класса увеличивается предел прочности и снижается относительное удлинение при разрыве арматурной стали

Фото 1. Стержневая арматура периодического профиля

2.Стальная арматура проволока (Фото 2)– делится на 2 класса:

В-I – из низколегированной стали (предел прочности 550-580 МПа)

B-II – из высоколегированной или легированной стали (R=1300-1900МПа)

В-I – для армирования бетона без предварительного напряжения

В-II –для предварительно-напряженного армирования.

Если на проволоке делают рифления для улучшения сцепления с бетоном, то в обозначении добавляют букву р, например Вр-I, Вр-II.

Из стальной проволоки делают: сетки, каркасы, нераскручивающиеся пряди, стальные канаты. Канаты и пряди используют для напряженной арматуры.

Фото 2. – проволочная арматура

Фото 3. – сетки из проволочной арматуры

Фото 4. а),б)- горячекатаные стержни периодического профиля; в) – холоднотянутая профилированная проволока; г) – арматурная сетка

д) – арматурный каркас

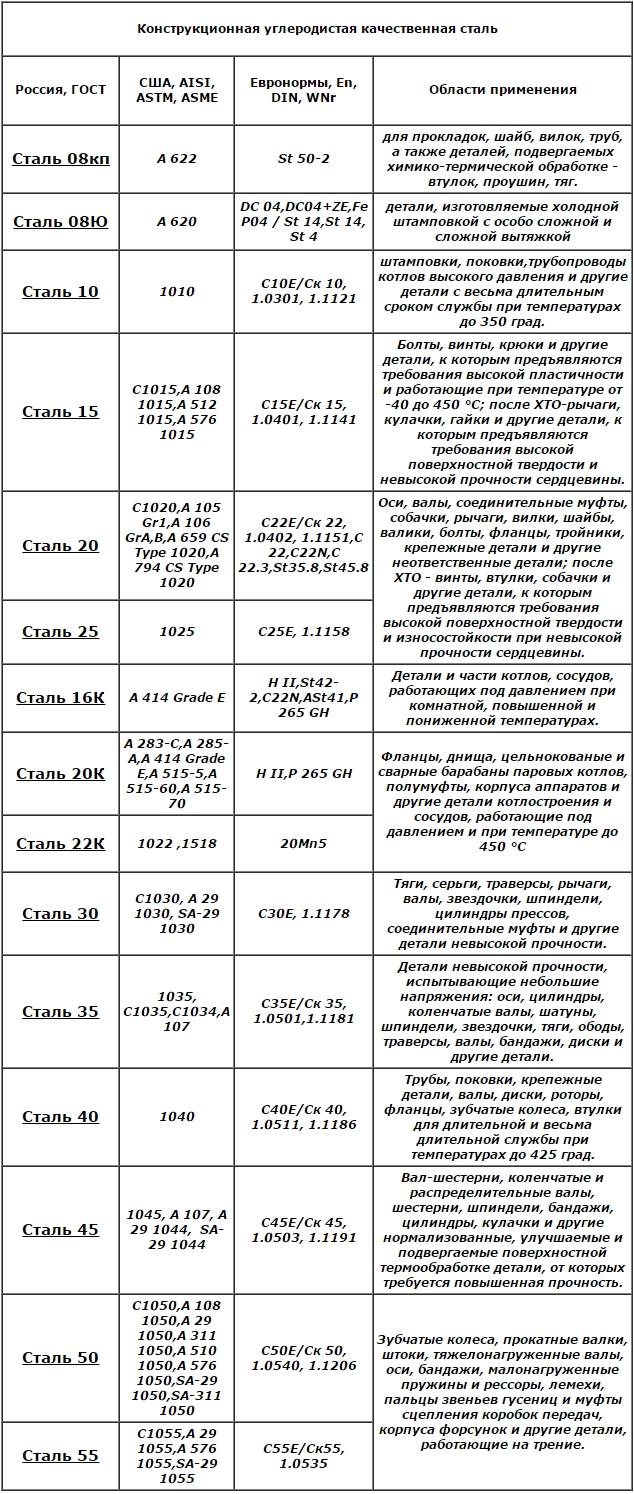

Сталь углеродистая конструкционная качественная — Справочник химика 21

ГОСТ 1050—74. Сталь углеродистая, качественная конструкционная Технические условия. [c.579]

Углеродистые стали подразделяются на две подгруппы — стали углеродистые конструкционные обыкновенного качества и стали углеродистые качественные. [c.327]

Сталь углеродистая качественная конструкционная (ГОСТ 1050-88) применяется для изготовления нагруженных деталей оборудования, в том числе и для аппаратуры, работающей под давлением (стали марок 08, 10, 15, 20, котельные стали 15К, 16К, 18К, 20К). При заказе углеродистых сталей обыкновенного качества и качественных низколегированных сталей по ГОСТ 5520 для изготовления аппаратуры необходимо указывать их категорию. [c.85]

Углеродистая конструкционная качественная сталь маркируется цифрами 10, 15, 20 и т. д., обозначающими содержание углерода в шифре также указывается степень раскисления. Индекс Г в марке углеродистой стали свидетельствует о наличии в ней марганца. [c.328]

Конструкционные или машиностроительные стали применяют для изготовления деталей машин. Их подразделяют на стали углеродистые обыкновенные, углеродистые качественные и легированные. Различают рессорную, осевую, шарикоподшипниковую и т. д. конструкционные стали. [c.30]

Наиболее распространенными сталями для изготовления резервуаров являются сталь углеродистая обыкновенного качества группы В по классу прочности С38/23 в состоянии поставки сталь низколегированная конструкционная качественная по классу прочности С46 33 в состоянии поставки и высокопрочная [c.164]

Химический состав качественной углеродистой конструкционной стали приведен в табл. 4.4, а в табл. 4.5 — механические свойства. [c.181]

Углеродистые конструкционные качественные стали обозначают двузначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05, 10, 15, 80, 85) для обозначения котельных марок в конце ставится буква К (например 20К). [c.329]

Углеродистая конструкционная качественная сталь с повышенным [c.151]

Углеродистая конструкционная качественная сталь с повышенным содержанием марганца марки 60Г [c.155]

Углеродистую конструкционную качественную сталь по ГОСТ 1050—60 в зависимости от химического состава разделяют на группу 1 (стали с нормальным содержанием марганца) и группу П (стали с повышенным содержанием марганца). [c.142]

Химический состав качественной углеродистой конструкционной стали (ГОСТ 1050-60) [c.33]

Сталь углеродистая качественная конструкционная (ГОСТ 1050 [c.7]

Таким образом, в настоящее время борированию подвергают стали углеродистые обыкновенного качества и качественные конструкционные, инструментальные углеродистые и низколегированные, легированные конструкционные и высоколегированные, штамповые для холодного и горячего деформирования, быстрорежущие и др. Этим способом упрочняют прокатные и накатные валки, протяжные оправки, давильные ролики, детали насосов, штампов и пресс-форм, кокили, щеки дробильных агрегатов аглофабрик, ножи, детали текстильных и деревообрабатывающих машин и другие виды инструментов и изделий. [c.49]

По химическому составу конструкционная сталь делится на углеродистую, низколегированную и легированную. В зависимости от способа ироизводства она делится на сталь обыкновенного качества, качественную и высококачественную. [c.23]

Химический состав различных марок качественной углеродистой конструкционной стали приведен в табл. 15. [c.33]

Сталь углеродистая качественная конструкционная литейная [c.60]

Сталь углеродистая качественная конструкционная (ГОСТ 1050—74) используется для изготовления сварных эмалированных аппаратов, корпусов, днищ, трубных пучков теплообменников, змеевиков и других элементов аппаратов, работающих в интервале температур от —20 до +475 С при давлении до 10 МПа с неагрессивными и малоагрессивными средами. [c.10]

Химический состав трубы соответствует нормам для стали Юпс по ГОСТ 1050-88 Сталь углеродистая качественная конструкционная . [c.580]

Стали углеродистые (обыкновенного качества), низколегированные конструкционные (углеродистые качественные, легированные), высоколегированные (коррозионно-стойкие, жаростойкие и жаропрочные), чугуны (серые, щелочестойкие) и сплавы со специальными свойствами [c.11]

Стали углеродистые обыкновенного качества и качественные конструкционные Ст. 3 Ст. 5 7,85 11,0 5,00 [c.35]

Углеродистые конструкционные качественные стали по ГОСТ 1050-60 обозначают 05кп, 05, 08кп, 10, 15, 20, 25 и т. д. (через 5 единиц) до 70, где двухзначные числа указывают содержание углерода в сотых долях процента. [c.209]

В качестве конструкционных материалов для аппаратов, рабо-таюш,их под давлением, с температурой стенки выше 450° С, применяются только специальные высоколегированные стали. Углеродистые и качественные углеродистые стали применяются при температуре до 400—450° С. Еще более низкая температура установлена для цветных металлов меди, латуни, бронзы и др. У них в некотором интервале повышенных температур наблюдается явление хрупкости, обусловленное присутствием вредных примесей свинца, сурьмы, висмута и кислорода, образующих в основном металле межкристаллические прослойки. [c.9]

Качественные стали. Углеродистые стали зтой группы выпускаются по ГОСТ 5520-79-15К 20К 22К. Они известны еще под названием котельные стали. Маркируются по номинальному содержанию углерода. ГОСТ 1050-74. Это стали марок Ст 10, Ст20, Ст 25 хорошо свариваемые. Ст 30, Ст 35, Ст 40, Ст 45 — конструкционные или машиностроительные, применяю ся широко в аппаратах для изготовления гаек, болтов и т. п. деталей. [c.207]

Сталь углеродистую качественную конструкционную 05кп. ..60 (ГОСТ 1050—74 ) применяют для изготовления большей части нагруженных элементов машин, не контактирующих непосредственно с химически агрессивными материалами, а также для изготовления корпусов, днищ, змеевиков и других элементов аппаратов, работающих под давлением до 10 МПа в интервале температур от —20 до +475 °С с неагрессивными или малоагрессивными средами. [c.98]

Конструкционная качественная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Конструкционная качественная сталь

Конструкционные качественные стали, а также легированные стали выплавляются спокойными. [1]

Конструкционную качественную сталь по способности к вытяжке подразделяют на три сорта: ВГ — для весьма глубокой вытяжки; Г — для глубокой вытяжки; Н — для нормальной вытяжки. [2]

Валы изготавливаются из конструкционной качественной стали 45, а также из сталей 20, 30, 35, 40, СтЗ, Ст4, Ст5, тяжело нагруженные, ступенчатые, шлицевые валы — из легированных сталей. [3]

Сталь 40Г2 принадлежит к среднеуглеродистым конструкционным качественным сталям с повышенным содержанием марганца. Благоприятные сочетания прочности и вязкости получаются после термической обработки. [4]

Прокат листовой для холодной штамповки из конструкционной качественной стали. [5]

Прокат листовой и широкополосный универсальный из конструкционной качественной стали. [6]

Стали 50 и 55 относятся к высокоуглеродистым конструкционным качественным сталям высокой прочности. Для мелких деталей целесообразна закалка с последующим отпуском. [7]

Стали 60 и 65 относятся к высокоуглеродистым конструкционным качественным сталям высокой прочности и с достаточно высокими упругими свойствами. Требуемые механические свойства стали приобретают после соответствующей термической обработки. [8]

ГОСТ 1577 — 93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. [9]

Пример условного обозначения ( согласно ГОСТ 1577 — 81 Прокат-листовой и широкополосный универсальный из конструкционной качественной стали. [10]

Эти стали менее очищены от вредных примесей, содержат больше серы и фосфора, чем конструкционные качественные стали и являются наиболее дешевыми. Стали обыкновенного качества маркируются буквами Ст что обозначает сталь, после которых ставятся цифры от 0 до 6 — условный номер марки стали. Затем ставится степень раскисления. [12]

Пример условного обозначения ( согласно ГОСТ 1577 — 81 Прокат листовой и широкополосный универсальный из конструкционной качественной стали. [13]

Действующие стандарты на сортовой прокат из конструкционных углеродистых сталей ( ГОСТ 380 — 57, ГОСТ 1050 — 57) не предъявляют каких-лкбо специальных требований к структуре стали. Что касается тонколистовой конструкционной качественной стали, подвергающейся глубокой вытяжке, то ГОСТ 914 — 56 предъявляет к ее структуре особые требования: в отношении величины зерна, полосчатости и выделений структурно свободного цементита. Для различных марок сталей и в зависимости от требуемой степени штампуемости установлены допустимые баллы. [14]

Общие технические условия Прокат листовой и широкополосный универсальный из конструкционной качественной стали. [15]

Углеродистые конструкционные стали

Конструкционными называют стали, применяемые для изготовления деталей машин и механизмов, конструкций и сооружений. Эти стали могут быть как углеродистыми, так и легированными. Содержание углерода в сталях этой группы не превышает 0,8 %.

Конструкционная сталь должна обладать хорошими технологическими свойствами: легко обрабатываться давлением (прокатка, ковка, штамповка) и резанием, хорошо свариваться, максимально прокаливаться, иметь малую склонность к деформации и трещинообразованию при закалке и др.

Углеродистые конструкционные стали делят на стали обыкновенного качества и качественные стали.

Углеродистые стали обыкновенного качества

Углеродистые стали обыкновенного качества дешевле, чем качественные. В процессе выплавки они меньше очищаются от вредных примесей (Р, 8, 0, 14). Углеродистые стали отливают в крупные слитки, вследствие чего в них развита ликвация, они нередко содержат большое количество неметаллических включений. Из них изготовляют детали менее ответственного назначения; горячекатаный сортовой прокат: прутки, швеллеры, уголки, а также листы, трубы и поковки, работающие при относительно невысоких напряжениях. Их широко применяют для строительных, сварных, клепаных и болтовых конструкций и для малоответственных деталей машин.

В зависимости от свойств стали обыкновенного качества подразделяют на три группы (ГОСТ 380—94).

Группа А — стали поставляют по механическим свойствам без уточнения их химического состава в виде листов и различных профилей без последующей обработки давлением, сваркой или термической обработки, поскольку их химический состав, определяющий режим обработки, не регламентируется и может сильно колебаться.

Маркировка. Углеродистые стали группы А обозначаются буквами «Ст» и цифрами: 1, 2, 3, . 6, например: Ст1, Ст2 и т. д. Чем больше это число, тем выше прочность и ниже пластичность.

Группа Б — стали, поставляемые с гарантируемым химическим составом.

Маркировка. В обозначении стали группы Б впереди ставится буква «Б», а в конце указывается степень раскисления: кп — кипящая сталь; сп — спокойная сталь; пс — полуспокойная сталь, например: БСт1кп, БСт2кп, БСтЗ, БСт4, БСт5, БСтб. Чем выше число, тем больше в стали углерода. Например, сталь марки БСтЗсп содержит 0,14—0,22 % С; марки БСт4кп — 0,18—0,27 % С; БСтбсп — 0,38—0,49 % С. В спокойной стали содержится 0,12—0,3 % кремния, в полуспокойной — 0,05—0,17 %, в кипящей — меньше 0,07 %.

Группа В — стали повышенного качества. Их поставляют с гарантированным химическим составом и механическими свойствами.

Маркировка. В обозначение сталей группы В ставится буква «В», например: ВСт1, ВСт2 и т. д. Состав стали соответствует аналогичной стали группы Б, а механические свойства — стали группы А (Ст1—Стб).

Стали групп Б и В применяют в тех случаях, когда при производстве изделий используется сварка, горячая деформация или изделие необходимо упрочнять термической обработкой.

Углеродистые конструкционный стали обыкновенного качества применяют для автомобильных деталей, изготовляемых с помощью сварки и работающих при небольших нагрузках. Например, стали СтО—Ст4 используются при производстве малона-груженных деталей кузовов автомобилей, крепежных деталей, гнутого профиля; Ст5, Стб — для средненагруженных осей, малоответственных болтов и гаек, клиньев, планок и т. д.

Качественные углеродистые стали

Качественные углеродистые стали в соответствии с ГОСТ 1050—88 выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. К ним предъявляют более высокие требования по химическому составу: содержание серы должно быть меньше 0,04 %, фосфора — меньше 0,035—0,04 %, а также меньше неметаллических включений. Кроме того, регламентированы макро- и микроструктуры.

Маркировка. В обозначение качественных углеродистых сталей входят цифры 08, 10, 15, 20 и т. д. до 85, которые указывают среднее содержание углерода в сотых долях процента, перед цифрами пишется слово «Сталь». Спокойные стали маркируют без индекса, полуспокойные и кипящие — с индексом: соответственно «пс» и «кп».

Низкоуглеродистые стали (05кп, 08, 07кп, 10, Юкп) обладают невысокой прочностью и высокой пластичностью. Без термической обработки их применяют для малонагруженных деталей. Тонколистовую холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий. Эти стали можно использовать в автомобилестроении для изготовления деталей сложной формы.

Стали 15; 20; 25 применяют без термической обработки или в нормализованном виде. Они поступают в виде проката, поковок, труб, листов, ленты и проволоки и предназначаются для менее ответственных деталей.

Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций. С повышением содержания в стали углерода свариваемость ухудшается. Чем больше в стали углерода, тем выше склонность ее к образованию при сварке горячих и холодных трещин.

Среднеуглеродистые стали (30, 35, 40, 45, 50) применяют после нормализации, улучшения и поверхностной закалки для различных деталей во всех отраслях машиностроения. Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми сталями имеют более высокую прочность при более низкой пластичности. Стали в отожженном состоянии достаточно хорошо обрабатываются резанием. Наиболее легко обрабатываются доэвтектоидные стали со структурой пластинчатого перлита.

Высокоуглеродистые стали (60, 65, 70, 75, 80 и 85) и стали с повышенным содержание марганца (60Г, 65Г, 70Г) в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

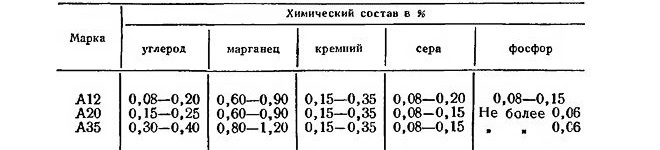

Качественную конструкционную сталь, предназначенную для повышенной обрабатываемости резаньем на станках-автоматах (автоматная сталь), маркируют буквой «А» (А20, А40). Повышенная обрабатываемость резанием достигается увеличением содержания в стали серы, фосфора и свинца. Такая сталь снижает износ металлорежущего инструмента и позволяет использовать автоматическое оборудование.

В автомобилестроении конструкционные качественные углеродистые стали идут на изготовление деталей кузова, двигателей и нормалей.

Стали марок 08 и 10 применяют для штамповки кузовных облицовочных деталей, панелей крыши и дверей.

Стали марок 15—25 хуже деформируются, но хорошо свариваются и подвергаются химико-термической обработке. Они применяются для деталей, изготовляемых штамповкой, высадкой и протяжкой (поперечины, распорки, усилители, рычаги, кронштейны, валы рулевых механизмов, тяги, шкивы, крепеж и пр.).

Стали марок 30—55 идут на изготовление методом горячей штамповки различных деталей широкого применения: валов, зубчатых колес, полуосей и т. д. Эти стали можно обрабатывать всеми видами термической обработки, значительно повышая эксплуатационные и прочностные свойства деталей.

Стали марок 60—85 обладают высокой прочностью и упругостью в результате закалки и отпуска. Из них изготовляют детали, работающие при больших статических и динамических нагрузках: крестовины карданных шарниров, диски сцепления, гибкие валы. Эти стали, а также стали марок 60Г и 70Г используют для изготовления пружин, рессорных листов и торсионов.

Автоматная сталь применяется для изготовления крепежных автомобильных деталей (болтов, гаек, шпилек) на автоматных станках.

Углеродистые конструкционные стали: классификация, свойства, применение

Углеродистые конструкционные стали можно с полным основанием назвать универсальным материалом, который успешно используется не только для производства деталей различных механизмов и машин, но и для изготовления элементов строительных конструкций. Возможность такого широкого использования этого материала обеспечивается целым набором качественных характеристик, которыми он обладает.

Конструкционная сталь марки 14 Г2АФ (квадрат) предназначена для изготовления ответственных изделий

Что собой представляет конструкционная сталь

К данной категории относятся углеродистые стали, которые должны обладать целым набором технологических характеристик, определяющих эффективную и длительную эксплуатацию изделий из них. Это возможно благодаря тому, что специалисты тщательно подбирают химический состав сплавов, постоянно совершенствуют методы упрочнения их поверхностного слоя, используют различные технологии термообработки, а также металлургические методы, позволяющие значительно повысить качество готового металла.

По назначению конструкционные стали делятся на два типа:

- сплавы для производства продукции в машиностроительной сфере;

- строительные конструкционные стали, которые также называют арматурными (они отличаются в том числе хорошей свариваемостью).

Углеродистые стали, которые называют конструкционными, могут быть общего или специального назначения. В их химическом составе, кроме полезных добавок, содержатся и вредные примеси, наиболее значимыми из которых являются сера и фосфор. Повышенное содержание данных элементов в составе стали делает изделия из нее очень хрупкими, а также значительно ухудшает их свариваемость.

Химический состав углеродистых конструкционных сталей

Именно из-за серьезного влияния таких вредных примесей, как сера и фосфор, на характеристики конструкционных углеродистых сталей в зависимости от количественного содержания данных элементов такие сплавы подразделяются на стали обыкновенного качества, качественные, высококачественные и особовысококачественные.

В конструкционных углеродистых сталях данных категорий сера и фосфор содержатся в следующих количествах:

- в сплавах обыкновенного качества (их можно отличить по маркировке «Ст») – не более 0,05%;

- качественных (обозначаются как «Сталь») – не более 0,035%;

- высококачественных (маркируются буквой «А») – не более 0,025%;

- отличающихся особо высоким качеством (маркировка – буква «Ш») – не более 0,015%.

Качественные углеродистые конструкционные стали и области их использования

Углеродистые стали, относящиеся к конструкционным, классифицируются и по другим признакам, о которых будет сказано ниже.

Конструкционные стали в машиностроительной отрасли

Особенности химического состава позволяют выделить в конструкционных сталях, используемых для производства машиностроительной продукции, две большие группы:

- мало- и среднеуглеродистые;

- низко- и среднелегированные.

Состав и свойства углеродистых машиностроительных сталей

Углеродистые стали, используемые для производства различной продукции в машиностроительной отрасли, должны соответствовать целому ряду качественных и механических характеристик, к самым значимым из которых относятся:

- ударная вязкость;

- пластичность;

- прочность.

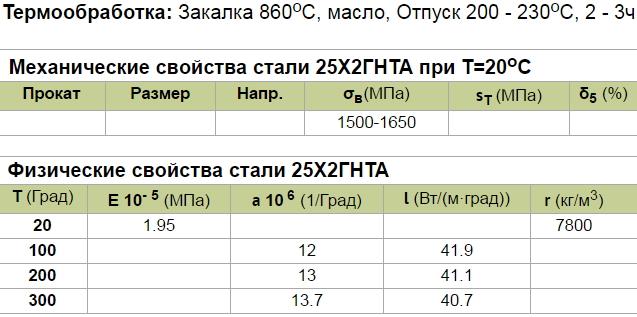

Структура большей части конструкционных углеродистых сталей, используемых для производства машиностроительной продукции, относится к доэвтектоидному перлитному типу. Наиболее популярными марками таких сталей являются 30Х2ГСН2ВМ, 30ХГСН2А, 40ХН2СМА, 25Х2ГНТРА и др. Чтобы увеличить вязкость углеродистых сплавов данного типа, в их состав вводят молибден и никель.

Сталь марки 25Х2ГНТА используется для изготовления болтов, балок и сосудов

На различные типы машиностроительные конструкционные стали подразделяют еще и в зависимости от того, подвергнуты ли упрочнению изделия, которые из них изготовлены. Так, различают изделия:

- не подвергавшиеся упрочнению;

- у которых упрочнению подвергнут только поверхностный слой;

- у которых упрочнению подвергнут весь объем металла.

Отдельные марки машиностроительных конструкционных сплавов (08кп, 15кп, Ст3 и др.), из которых изготавливается преимущественно листовой металл, не подвергаются никакой термической обработке. Поскольку такой листовой металл используется для производства различных изделий методом деформирования в холодном состоянии, к его пластичности предъявляются повышенные требования. Такую пластичность обеспечивает минимальное количество кремния и углерода. Кроме способности хорошо деформироваться в холодном состоянии, стали данных марок характеризуются и отличной свариваемостью.

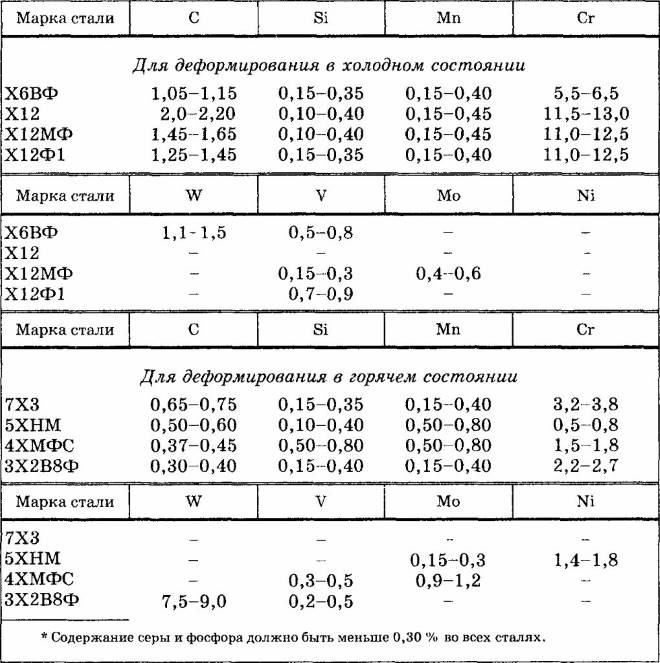

Химический состав штамповых сталей

Конструкционные стальные сплавы, относящиеся к категории качественных, в обязательном порядке подвергаются термической обработке:

- закалке поверхностного слоя, после которой может быть проведен отпуск металла;

- закалке, выполняемой по стандартной технологии, после которой в обязательном порядке проводится процедура отпуска (сочетание данных типов термообработки металла дает хорошую свариваемость изделий из него);

- нормализации металла.

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

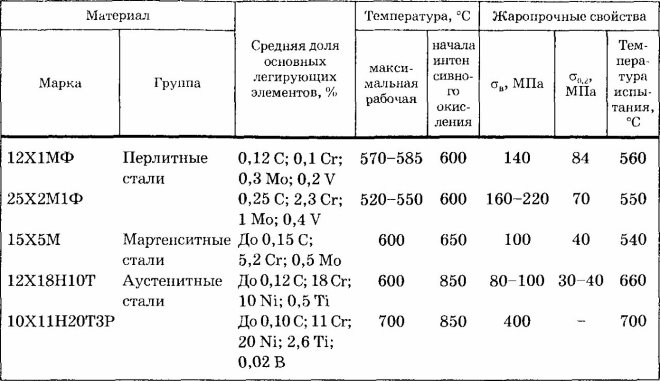

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

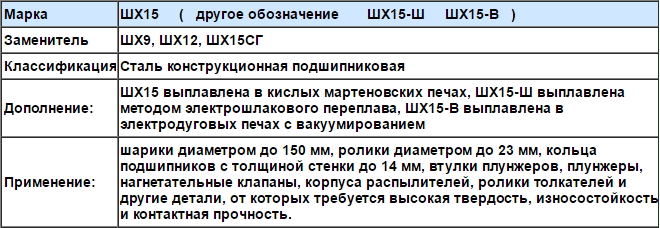

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Конструкционные стали в строительстве

Конструкционные углеродистые стали, используемые в строительстве, отличаются небольшим объемом легирующих элементов (хрома, марганца и кремния), а также содержанием углерода в пределах 0,1–0,2%. Такие стали, кроме хорошей свариваемости, наделены следующими характеристиками, которые особенно полезны при изготовлении строительных конструкций:

- хорошей ковкостью и жидкотекучестью;

- высокой твердостью и ударной вязкостью;

- оптимальными параметрами относительного удлинения и прочности.

При сооружении мостовых переходов и путепроводов используются стали 10ХСНД, 15ХСНДА, 16Д ГОСТ 6713-91 и другие

Изготовление изделий, используемых в строительной сфере, не из углеродистых, а из низколегированных сталей позволяет значительно сэкономить на используемом сырье (до 30%). Легирование таких сталей не только улучшает их закаливаемость, но и повышает предел их текучести.

Наиболее популярными марками рассматриваемых сталей, которые поставляются в виде сортового проката, листов, полос и прутков, являются:

В чем преимущество углеродистых качественных конструкционных сталей

Выбор товара по марке

- Главная

- Статьи

- Конструкционные углеродистые стали

Конструкционные углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают конструкционные углеродистые стали с содержанием углерода в сотых долях процента и инструментальные стали с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием конструкционной углеродистой стали и низколегированной конструкционной стали.

Основным элементом в конструкционных углеродистых сталях является углерод, который определяет механические свойства сталей этой группы. Различают углеродистые стали обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А — поставляемые по механическим свойствам;

группа Б — поставляемые по химическому составу;

группа В — поставляемые по механическим свойствам и химическому составу.

Стали изготовляют следующих марок:

Группы А – Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

Группы Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСТ6;

Группы В — ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначения: кп — кипящая, пс — полуспокойная, сп — спокойная.

Кипящая сталь, содержащая кремния (Si) не более 0,07%, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и около шовной зоне. Кипящая сталь склонна к старению в около шовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12%. Сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойная сталь с номерами марок 1 — 5 выполняют с нормальным и с повышенным содержанием марганца, примерно до 1%. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций.

Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, сталь — ВСтЗГпс5 обозначает следующее: сталь группы В, марка Ст3 Г, полуспокойная 5-ой категории. Состав сталей группы В такой же, как и сталей соответствующих марок группы Б 2-ой категории.

Стали ВСт1, ВСт2, ВСт3 всех категорий и степеней раскислений выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСт3 поставляют с гарантией свариваемости по требованию заказчика.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие свариваемости различных металлов. Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости конструкционные углеродистые стали условно подразделяются на четыре группы. I группа — хорошо сваривающиеся стали.

II группа — удовлетворительно сваривающиеся стали, т.е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторые случаях — подогрев и термообработка.

III группа — ограниченно сваривающиеся стали, для получения качественных сварных соединений, которым дополнительно необходим подогрев, предварительная или последующая термообработка.

IV группа — плохо сваривающиеся, т.е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций. Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывают затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120-200°С. Во избежание различных неприятностей в виде дефектов сварных швов рекомендуется применять для сварки сталей этой группы современный трехфазный сварочный инвертор ТР301, разработанный компанией Electrex. Для защиты органов зрения и дыхания сварщиков при сварке плавлением различных конструкционных углеродистых сталей рекомендуется применять сварочные маски с автоматическим светофильтром Tecmen ADF715S, при сварке в закрытых емкостях – Tecmen ADF820S c системой принудительного поддува воздуха Муссон — 2000.

Углеродистые конструкционные стали

Классификация сталей

КОНСТРУКЦИОННЫЕ СТАЛИ

В настоящее время сталь является основным металлическим материалом промышленности. Большое разнообразие химического состава сталей и видов их обработки позволяет получать различные свойства и удовлетворять запросы многих отраслей техники. В настоящее время ежегодно в мире выплавляют стали более 2000 марок.

Существует несколько классификаций, позволяющих систематизировать стали, что упрощает поиск стали нужной марки с учетом ее свойств. Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, назначению и др.

По химическому составу стали подразделяют на углеродистые и легированные. По содержанию углерода те и другие условно делят на низкоуглеродистые (С ≤ 0,25%, среднеуглеродистые (0,3 …0,6%С) и высокоуглеродистые (≥0,7%С).

Легированные стали в зависимости от содержания легирующих элементов разделяют на низколегированные, содержащие менее 2,5% легирующих элементов; среднелегированные – 2,5 – 10% легирующих элементов; высоколегированные – более 10% легирующих элементов.

По преобладающему легирующему элементу легированные стали подразделяются на хромистые, марганцовистые, хромоникельмолибденовые, хромокремнемарганцевоникелевые и т.д. В связи с тем что более широко используются стали легированные несколькими элементами, что делает данную классификацию громоздкой.

По качеству стали классифицируются на стали обыкновенного качества, качественные, высококачественные.

Классификация по качеству. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств во многом зависят от содержания вредных примесей – серы и фосфора и газов (О2, N2, Н2), поэтому их нормы содержания являются основными показателями для разделения сталей по качеству.

По качеству различают стали:

— обыкновенного качества (углеродистые), S≤0,05%, Р≤0,04%;

— качественные (углеродистые и легированные) S≤0,04%, Р≤0,035%;

— высококачественные (углеродистые и легированные) S≤0,025%, Р≤0,025%;

— особовысококачественные (легированные) S≤0,015%, Р≤0,015%.

По степени раскисления стали (углеродистые) классифицируют на спокойные, кипящие и полуспокойные. Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием, алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. При их затвердевании выделение пузырей СО создает впечатление кипения стали. Полуспокойные стали раскисляют марганцем и алюминием и по степени раскисленности занимают промежуточное положение. Легированные стали выплавляются только спокойные.

Классификация по структуре для углеродистых сталей (в отожженном состоянии) приведена в главе 1, а легированных (в отожженном и нормализированном состояниях) — в разделах 3 настоящей главы.

По назначению (применению) стали объединены в группы: конструкционные, инструментальные и со специальными свойствами. Данная классификация является более содержательной, чем рассмотренные ранее классификации. Она в большей мере характеризует стали, поэтому ее рассмотрению уделяется больше внимания.

Конструкционными называются стали, применяемые в машиностроении и строительстве для изготовления деталей машин, конструкций и сооружений. Они могут быть углеродистыми и легированными. Содержание углерода в этих сталях не превышает 0,6%. Однако в некоторых случаях может достигать 1%.

Детали современных машин и конструкций работают в условиях высоких динамических нагрузок, больших концентраций напряжений и низких температур. Поэтому конструкционные стали, кроме высоких механических свойств, определяемых при стандартных испытаниях (σв – временное сопротивление, σ0,2 – предел текучести, δ – относительное удлинение, ψ – относительное сужение, НВ – твердость) должны обладать высокой конструктивной прочностью, т.е. прочностью, которая проявляется в условиях их реального применения.

Конструкционные стали должны иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка и т.д.), резанием, обладать высокой прокаливаемостью. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

Конструкционные стали поставляют в виде заготовок и сортовой горячекатаной, калибровочной и шлифованной стали, в виде листов, полос, фасонных профилей и др.

Углеродистые конструкционные стали (стали общего назначения). Стали углеродистые обыкновенного качества выплавляют в кислородных конверторах, мартеновских и электропечах. Стали широко применяются в строительстве. Ряд марок сталей назначается и для деталей машиностроения. Сталь изготавливается горячекатаной – сортовой, фасонной, толстолистовой, тонколистовой, широкополосной (универсальной) – и холоднокатаной – тонколистовой. Из стали изготавливаются трубы, поковки и штамповки, лента, проволока и др.

Стали обыкновенного качества (ГОСТ 380-94) изготавливают следующих марок: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. В маркировке сталей буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состава. С увеличением номера марки, за исключением марки Ст0, в сталях увеличивается количество углерода. Информацию о количественном химическом составе (в том числе и о содержании углерода марка стали не содержит).

Стали обыкновенного качества содержат, по сравнению с другими сталями, повышенное содержание серы – до 0,05%, фосфора – до 0,04%, а в стали марки Ст0: серы не более 0,06%, фосфора – не более 0,07%.

Сталь с номерами марок 1, 2, 3, 4 изготавливают кипящей (кп), полуспокойной (пс) и спокойной (сп), с номерами 5 и 6 полуспокойной и спокойной. Сталь марки Ст0 по степени раскисления не разделяют. Степень раскисления обозначается буквами кп, пс, сп, приводимыми в конце наименования стали. Например: Ст1кп, Ст2пс, Ст5сп и др.

Сталь марок Ст 3пс, Ст 3сп и Ст 5пс изготавливают с повышенным содержанием марганца. В обозначении этих марок сталей ставят букву Г. Ст 3Гпс, Ст 3Гсп, Ст 5Гпс.

Спокойные стали (раскисленные Mn, Si, Al) содержат пониженное количество кислорода и различных оксидов. Содержание кремния составляет 0,15-0,30%, однако даже в этих относительно малых количествах кремний повышает предел текучести и снижает пластичность.

Кипящие стали (раскисленные только Мn) содержат кремний лишь в качестве примеси (≤ 0,05%). Кипящие стали по сравнению со спокойными и полуспокойными сталями имеют одинаковый предел прочности, но обладают более высокой пластичностью и хорошо подвергаются холодной обработке давлением (прокатке, вытяжке и др.). Кипящие стали более дешевые, так как отходы при их производстве минимальны. Поскольку пластичность сталей зависит и от содержания углерода, то количество его в кипящих сталях не более 0,25%.

Полуспокойные стали (раскисленные Mn и Al) содержат кремния до 0,15%. По составу и свойствам они занимают промежуточное положение. Полуспокойные стали используют, в частности, для холодного выдавливания болтов и других деталей.

Химический состав сталей обыкновенного качества соответствует ГОСТ 380-94. Этот стандарт соответствует международным стандартам ИСО 630-80 «Сталь конструкционная. Пластины, широкие фаски, бруски и профили» и ИСО 1052-82 «Сталь конструкционная общего назначения», в части требований к химическому составу сталей.

Качественные углеродистые стали (стали общемашиностроительного назначения). Стали выплавляют в мартеновских и электрических печах с соблюдением более строгих требований к составу шихты, процессам плавки и разливки. К ним предъявляют более высокие требования по химическому составу: содержание серы не должно превышать 0,04%, фосфора 0,035-0,04% (в зависимости от марки), стали также должны иметь меньшее, чем в сталях обыкновенного качества количество неметаллических включений.

Углеродистые качественные стали в соответствии с ГОСТ 1055-88 маркируют двухзначными числами, которые показывают среднее содержание углерода в сотых долях процента. Например: 05, 08, …, 15, …, 45, …, 60 (соответственно 0,05, 0,08, …, 0,15, …, 0,45, …, 0,60% С).

Низкоуглеродистые стали с содержанием углерода до 0,2% могут быть кипящими, полуспокойными и спокойными. Кипящая сталь имеет в конце маркировки буквы кп, полуспокойная – пс. Для спокойных сталей буквы в конце их наименований не добавляются, например: 08кп, 10пс, 18кп, 20, 25, 30, 35 и т.д. Химический состав углеродистых качественных конструкционных сталей соответствует ГОСТ 1050-88.

Качественные стали подразделяют на подгруппы. Низкоуглеродистые 05кп, 08кп, 08, 10кп, 10сп, 10, 11кп обладают невысокой прочностью и высокой пластичностью. Эти стали без термической обработки применяют для малонагруженных деталей (прокладок, шайб, капотов тракторов, змеевиков), элементов сварных конструкций и т.д. Стали хорошо деформируются в холодном состоянии. Тонколистовую холоднокатаную низкоуглеродистую сталь используют для холодной штамповки изделий. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали принимать вытяжку, поэтому для холодной штамповки, особенно для вытяжки, более широко используют холоднокатаные полуспокойные и кипящие стали 08пс, 08кп.

Стали 15, 15кп, 15пс, 18кп, 20кп, 20пс, 20, 25 применяют без термической обработки или в нормализованном виде. Стали поступают в виде проката, поковок, труб, листов, ленты и проволоки, они менее пластичны несколько хуже деформируются в холодном состоянии. Сталь хорошо сваривается и обрабатывается резанием. Эти стали используют для цементуемых деталей, работающих на износ и не испытывающих высоких нагрузок (например, кулачковых валиков, рычагов, осей, втулок, шпинделей, вилок и валиков переключения передач, пальцев рессор и многих других деталей автотракторного, сельскохозяйственного и общего машиностроения).

Среднеуглеродистые стали 30, 35, 40, 45, 50 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях машиностроения (распределительных валков, шпинделей, фрикционных дисков, штоков, траверс, плунжеров и т.д.). Эти стали в нормализованном состоянии по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности. Стали в отожженном состоянии достаточно хорошо обрабатываются резанием. Прокаливаемость сталей невелика, поэтому их следует применять для изготовления небольших деталей или больших размеров не требующих сквозной прокаливаемости.

Стали марок 50, 55, 60 применяют после различных видов термической обработки – нормализации улучшения, закалки с низким отпуском, закалки ТВЧ и др., которые значительно повышают эксплуатационные и прочностные свойства деталей (зубчатые колеса, шпиндели, тяжело нагруженные валы, муфты сцепления, прокатные валки, колеса и бандажи для подвижного состава железных дорог, диски сцепления.

Сталь конструкционная качественная углеродистая

Углеродистые качественные стали не без основания называют универсальными. Их применение широко распространено не только в машиностроительной отрасли и связанных с ней сферах, но и в строительстве. Из углеродистых качественных сталей изготавливают отдельные элементы и цельные конструкции.

Распространенность свою сталь качественная конструкционная углеродистая и сплавы на ее основе получила благодаря своим характеристикам, которые обеспечивают долгий срок эксплуатации и эффективность использования изделий из нее.

Во время выплавки к качественным сталям предъявляются строгие требования к выбору сырья, способу разливки, технологии плавки.

Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению:

- для использования в машиностроении;

- для использования в строительстве;

- По количеству содержания примесей, снижающих качество:

- обыкновенного качества;

- качественные;

- высокого качества;

- особо высокого качества;

- По составу:

- наличие углерода:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- наличие легирующих элементов:

- низколегированные;

- среднелегированные;

- наличие углерода:

- По способу поставки:

- кованная;

- катанная;

- калиброванная;

- По обработке:

- обыкновенные;

- котельные;

- автоматные;

- По степени раскисления:

- кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Общая характеристика качественных углеродистых сталей

Основными отличиями качественных сталей от сталей обыкновенного качества являются:

- малое количество снижающих качество примесей: серы с фосфором;

- узкий диапазон количества углерода;

- увеличенное количество марганца или кремния.

Сталь поставляется от производителя с гарантией заявленного состава химических элементов и присущих им механических свойств.

Говоря о характеристиках качественных сталей следует выделить самые значимые:

- высокая прочность;

- пластичность;

- вязкозть ударная.

Изменение структуры стальных слитков в процессе твердения

Но для улучшения эксплуатационных характеристик сотрудники институтов и лабораторий экспериментируют над химическим составом, способами повышения прочности и твердости поверхностей, методами термической обработки, способами плавки и разливки металла. Механические свойства углеродистых качественных сплавов зависят от химического состава.

Свойства присущие углеродистым сплавам:

- Низкоуглеродистым – низкая прочность при высокой пластичности. Используются при производстве и изготовлении деталей и узлов со сложной конструкцией и небольшими нагрузками.Свойства присущие углеродистым сплавам:

- 15-20 – для неответственных деталей, которые не нуждаются в дополнительной термической обработке или подвергнутые нормализации.

- Среднеуглеродистые – для изготовления деталей, для которых предъявляются требования высокой твердости, но с пониженной пластичностью. Изделия, для которых необходима термическоя обработка: закалка поверхностного слоя, улучшению, нормализации. Для облегчения обработки резанием среднеуглеродистые стали подвергаются отжигу.

- Высокоуглеродистые, а также с дополнительно введенным марганцем – обладают высокими показателями упругости и стойкости к износу. Поэтому из нее изготавливают пружинные изделия.

- Автоматные – используются для обработки на автоматизированных станках. Фосфор и сера в большем количестве способствуют образованию мелкой стружки, что положительно сказывается на обрабатываемости, стойкости инструмента, но страдает шероховатость обрабатываемых поверхностей.

Скачать ГОСТ 1050-88

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Особенности маркировки

Для обозначения используется буквенно-цифровой индекс. Цифры говорят о процентном содержании углерода (0,00%). Буквы (кп, пс или сп) говорят о степени раскисления, о повышенном количестве марганца (Г), алюминия (Ю), ванадия (Ф) и о способе обработки. Буква А, стоящая перед цифрами обозначает сплав автоматный, буква К после цифр – сплав котловой, ПВ – изготовлена горячим прокатыванием, ОсВ – металл для производства железнодорожных осей вагонов. Для обозначения качественных сталей в отличие от обыкновенного качества перед маркировкой пишется «Сталь».

- Сталь 10. Содержание углерода порядка 0,1%, по степени раскисления спокойная.

- Сталь 10 кп. Содержание углерода порядка 0,1%, по степени раскисления кипящая.

- Сталь 20Г. Содержание углерода порядка 0,2%, марганца до 1%.

- Сталь 30Г2. Содержание углерода порядка 0,3%, марганца до 2%.

- Сталь А20. Автоматная со средним содержанием углерода порядка 0,2%.

- Сталь 20К. Котельная со средним содержанием углерода порядка 0,2%.