Основные виды токарных работ

Виды токарной обработки

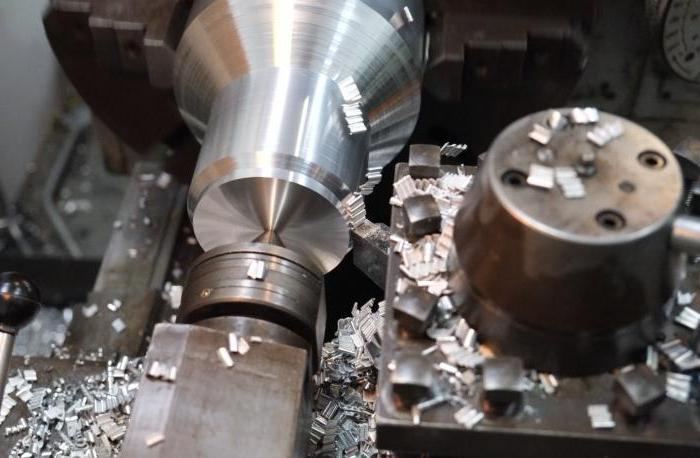

Токарная обработка — это процедура изготовления деталей, в процессе которой производится снятие толщи металла благодаря подаче резца. Это означает, что на токарном оборудовании изделие будет иметь вращательное движение, а инструмент — поступательное. В классическом варианте, деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур, постепенно снимая слой металла нужной толщины.

Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

- Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки.

- Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма.

- Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками.

- Подрезка торца — уменьшение торцевой части детали. При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца.

- Растачивание — выполняется при помощи резца расточного типа. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины.

- Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов.

- Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр.

- Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Специфика токарной обработки

Все операции по токарной обработке металла производятся на качественном режущем оборудовании. Они выполняются при помощи валов, колец, пальцев, фланцев и резцов. Кстати, названия последних практически всегда соответствуют виду операции, для которой режущий инструмент применяется.

Операции на токарном станке отлично себя зарекомендовали при изготовлении овальных, конических, торцевых изделий из металла. Она используется для нарезки внутренней и внешней резьбы на деталях, вытачивания канавок или их устранения и пр.

Не стоит забывать и о дополнительных инструментах, устанавливаемых по мере необходимости на токарные станки. Они предназначены для определения точности и производительности выполняемых операций. Например, на токарно-револьверных станках монтируются державки, которые могут быть цилиндрическими, призматическими или иметь сложную форму. Часто бывают необходимы и дополнительные упоры, позволяющие ограничивать подачу заготовки или поворот револьверной головки.

Похожие статьи

Основные разновидности фрезерных работ: цилиндрическое фрезерование, торцовое, комбинированное. Данные технологи имеют принципиальное различие.

это воздействие на металл с применением резца, фрезы, сверла или других режущих инструментов. Процесс обработки осуществляется с помощью специальных станков методом деформирования поверхности изделий из стали и сплавов.

Основные виды работ, выполняемых на токарно-винторезных станках, и типы используемых при этом инструментов

Утверждаю

Ректор университета

__________О.Н. Федонин

«____» _________ 2017 г.

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБРАБОТКИ ЗАГОТОВОК

НА ТОКАРНЫХ СТАНКАХ

Методические указания

К выполнению лабораторной работы № 8

Для студентов очной и заочной формы обучения

Всех направлений подготовки

Издание 4-е, переработанное и дополненное

Брянск 2017

Технология конструкционных материалов. Технологический процесс обработки заготовок на токарных станках. Методические указания к выполнению лабораторной работы № 8 для студентов очной и заочной формы обучения всех направлений подготовки. — 4-е изд., испр. и доп.- Брянск: БГТУ, 2017. — 16 с.

канд. техн. наук, доц.

Рекомендовано кафедрой «Триботехническое материаловедение и технологии материалов» БГТУ (протокол № 2 от 28.04.17г.)

Печатается по изданию: Технология конструкционных материалов. Обработка заготовок на токарных станках. Методические указания к выполнению лабораторной работы № 9 для студентов 1-го курса дневной формы обучения, 3-е изд., доп.- Брянск: БГТУ, 2009. — 14 с.

Методические указания публикуются в авторской редакции.

ЦЕЛЬ РАБОТЫ

Цель работы — ознакомление студентов с особенностью обработки заготовок на токарных станках, методикой настройки и наладки токарно-винторезного станка для выполнения заданной технологической операции, а также приобретение ими некоторых навыков работы на токарных станках.

Продолжительность работы — 4 часа.

КРАТКИЕ СВЕДЕНИЯ О ТОЧЕНИИ,

ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКАХ И РАБОТЕ НА НИХ

Точение является основным способом обработки поверхностей тел вращения. Отличительной особенностью станков токарной группы, в которую входят токарно-винторезные станки, является вращательное главноедвижение обрабатываемой заготовки, поступательноедвижение подачи режущего инструмента. Движение подачи осуществляется:

- параллельно оси вращения заготовки (продольная);

- перпендикулярно оси вращения заготовки (поперечная);

- под углом к оси вращения заготовки (наклонная).

С помощью точения выполняют операции: обтачивание – обработка наружных поверхностей; растачивание – обработка внутренних поверхностей; подрезание – обработка торцевых поверхностей; резку – разрезание заготовки на части; резьбонарезание – нарезание резьбы.

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

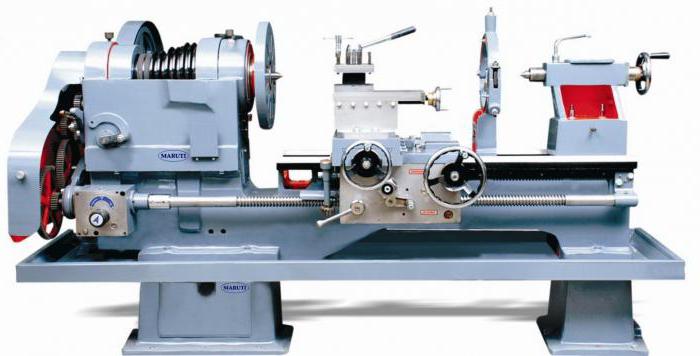

Токарные станки обычно отличаются от токарно-винторезных отсутствием ходового винта для нарезания резьбы резцом.

Токарно-винторезный станок позволяет обтачивать различные наружные и внутренние поверхности заготовок из любых машиностроительных конструкционных материалов (торцовые плоскости, конусы, цилиндры, резьбовые поверхности). Кроме того, на этих станках можно сверлить, зенкеровать и развертывать отверстия, накатывать рифления, разрезать заготовки и т. п., т е. станки имеют широкие технологические возможности. Простота наладки и использование в процессе резания простых по конструкции режущих инструментов (резцов) привело к широкому использованию различных типов токарных станков, как в индивидуальном производстве, так и в массовом.

Токарно-винторезный станок используется главным образом в индивидуальном и мелкосерийном производствах.

Основные виды работ, выполняемых на токарно-винторезных станках, и типы используемых при этом инструментов

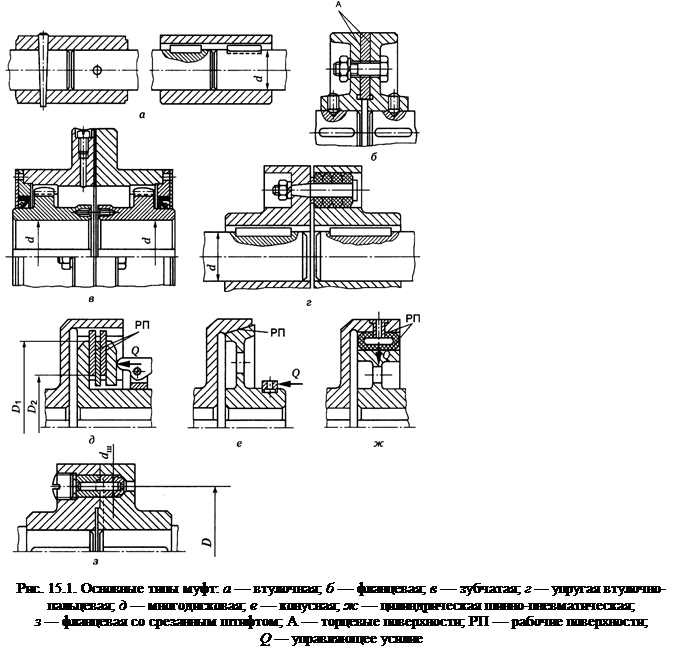

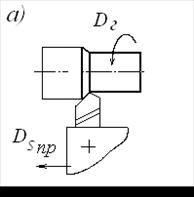

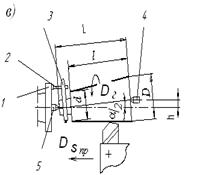

1. Точение наружных цилиндрических поверхностей (рис.1) проходными и проходными упорными резцами при продольной подаче Sпр

2. То же, но с одновременной подрезкой плоской торцевой поверхности на небольшом участке (рис.2) проходными упорными резцами при продольной подаче Sпр

3. Точение плоских торцевых поверхностей (рис.3) подрезными резцами при поперечной подаче Sп

4. Отрезка деталей, проточка канавок (рис.4) отрезными и канавочными резцами при поперечной подаче Sп

5. Нарезание резьбы (рис.5) резьбовыми резцами при продольной подаче Sп, равной шагу нарезаемой резьбы, а также при использовании специальных резьбонарезных инструментов.

6. Точение конусных поверхностей может быть выполнено:

6. Точение конусных поверхностей может быть выполнено:

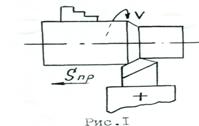

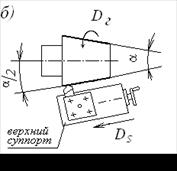

— проходными резцами при продольной подаче Sпр при смещении центра задней бабки в поперечном относительно оси шпинделя направлении (рис.6);

— проходными резцами с ручной подачей, параллельно образующей обрабатываемой конусной поверхности при повороте верхней каретки суппорта под соответствующим углом к оси шпинделя;

— проходными резцами при использовании специальных приспособлений: конусной линейки или гидрокопировального суппорта;

— широкими фасонными резцами при поперечной подаче.

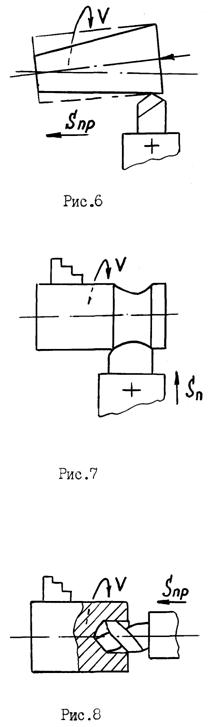

7. Точение сложных фасонных поверхностей фасонными резцами (рис.7) при поперечной подаче» а также проходными резцами при использовании гидрокопировального суппорта по шаблону с продольной подачей.

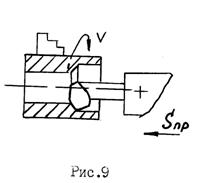

8. Сверление отверстий в сплошном металле (рис.8) сверлами закрепленными, как правило, в задней бабке станка, при сообщении им осевой продольной подаче

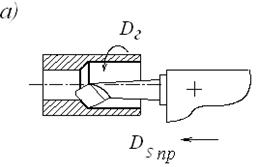

9. Расточка внутренних поверхностей расточными резцами (рис.9).

Помимо этих, наиболее простых и часто встречающихся, видов работ на токарно-винторезных станках, могут выполняться и другие более сложные работы.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Виды токарных работ и режущий инструмент;

Общие сведения

Токарные работы, назначение и устройство токарно-винторезного станка

Цель работы: знания видов токарных работ, режущих инструментов и приспособлений, устройства и назначения токарно-винторезного станка модели 16К20; умения выбирать способ токарной обработки в зависимости от формы и размеров обрабатываемой поверхности и выполнять расчёты, необходимые для наладки станка.

Металлорежущие станки токарной группы предназначены для получения на деталях цилиндрических, конических, винтовых, фасонных и плоских (торцовых) поверхностей. На них выполняют точение наружных и растачивание внутренних поверхностей заготовок, подрезание торцов, отрезание, сверление, зенкерование и развёртывание отверстий, нарезание резьб и другие виды работ. При этом обеспечивается точность размеров не выше шестого квалитета точности и шероховатость поверхностей с параметром Rа до 0,63 мкм. Для выполнения указанных работ в качестве режущих инструментов на станках этой группы используют резцы различных типов, свёрла, зенкеры, зенковки, развёртки, метчики и плашки.

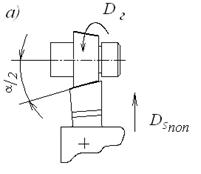

Точение наружной цилиндрической поверхности. При точении наружной цилиндрической поверхности также, как и при всех других видах токарных работ, главное вращательное движение резания Dг совершает заготовка. Движение подачи DS выполняет инструмент, перемещающийся вдоль оси заготовки. Для точения наружной цилиндрической поверхности применяют проходной прямой (рис. 1.1, а), проходной отогнутый (рис. 1.1, б) или проходной упорный (рис. 1.1, в) резцы.

Отогнутые резцы удобны при точении поверхностей заготовок, расположенных вблизи кулачков патрона. Проходные упорные резцы используют для точения небольших уступов и обработки цилиндрических поверхностей на нежёстких валах.

Рис. 1.1. Схемы точения наружной цилиндрической поверхности:

а) — проходным прямым, б) — проходным отогнутым, в) — проходным упорным резцами

Подрезание торцов. Торцовые поверхности заготовки обрабатывают подрезными резцами (рис. 1.2, а), осуществляющими движение поперечной подачи DS поп. Часто для этих целей применяют проходные отогнутые резцы, имеющие более массивную режущую часть по сравнению с подрезными резцами и допускающие более производительные режимы резания (рис. 1.2, б).

Рис. 1.2. Схемы подрезания торцов подрезным прямым (а)

и проходным отогнутым (б) резцами

Подрезают торцовые поверхности с движением подачи резца DS поп от периферии к центру или от центра к периферии. Первый вариант обеспечивает удобство установки резца на заданный линейный размер детали и точный замер её длины на участке обработки. В то же время подрезание торцов валов и высоких уступов предпочитают производить движением подачи от центра к периферии. Этот способ позволяет получать лучшую точность формируемой плоской поверхности уступа, хотя и требует предварительного врезания резца в заготовку в продольном направлении.

Точение наружных канавок и отрезание. Для точения канавок (рис. 1.3, а), а также для отрезания (рис. 1.3, а, б) используют соответственно канавочные и отрезные резцы, осуществляющие при резании движение поперечной подачи DS поп. Отрезание может выполняться резцом с режущей кромкой, расположенной как параллельно оси заготовки (рис. 1.3, а), так и наклонно к ней (рис. 1.3, б).

Рис. 1.3. Схемы точения канавки (а) и отрезания (а, б)

Точение узких канавок осуществляют за один рабочий ход резца, а широких — несколькими рабочими ходами, последовательно переставляя резец из одного положения в другое вдоль оси заготовки после точения резцом узкой канавки.

Точение фасонных поверхностей. К фасонным поверхностям, обрабатываемым на токарных станках, относят поверхности вращения, имеющие сложный наружный контур. Такие поверхности могут иметь, например, рукоятки различной формы, маховики с фасонным ободом, шаровые (сферические) и подобные им детали.

Точение фасонных поверхностей. К фасонным поверхностям, обрабатываемым на токарных станках, относят поверхности вращения, имеющие сложный наружный контур. Такие поверхности могут иметь, например, рукоятки различной формы, маховики с фасонным ободом, шаровые (сферические) и подобные им детали.

Короткие (неширокие) фасонные поверхности можно получать фасонными резцами (рис. 1.4). Токарный фасонный резец при движении с поперечной подачей DS поп снимает широкую стружку. Это может вызвать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют точение фасонных поверхностей шириной до 60 мм с малыми подачами и пониженными скоростями резания. Длинную фасонную поверхность обрабатывают проходным резцом, перемещающимся по криволинейной траектории сочетанием продольного и поперечного движений механической подачи (схема обработки не приведена).

Обработка отверстий. Для получения отверстий на токарных станках применяют свёрла. Увеличение диаметра имеющегося в заготовке отверстия и повышение точности его размера осуществляют расточными резцами, а также зенкерами и развёртками. Тот или иной инструмент выбирают в зависимости от вида заготовки, требуемой точности обработки, размеров и параметров шероховатости обработанного отверстия.

При сверлении отверстий на токарных станках заготовка, закреплённая в патроне, совершает вращательное движение, а сверло, установленное в задней бабке станка, получает движение продольной подачи DS пр (рис. 1.5).

При сверлении отверстий на токарных станках заготовка, закреплённая в патроне, совершает вращательное движение, а сверло, установленное в задней бабке станка, получает движение продольной подачи DS пр (рис. 1.5).

Растачивание отверстия (рис. 1.6, а, б) — операция более сложная, чем точение наружных поверхностей, так как размер поперечного сечения резца должен быть меньше диаметра отверстия, а вылет резца из резцедержателя несколько больше длины растачиваемого отверстия. При растачивании отверстия значительной длины возможен изгиб резца и сильные вибрации.

Рис. 1.6. Схемы растачивания сквозного отверстия (а)

и отверстия с уступом (б)

В связи с этим растачивание отверстий на токарных станках с помощью расточных резцов применяют в тех случаях, когда диаметры отверстий большие или когда сверление и зенкерование не обеспечивают необходимой формы уступов обработанных поверхностей внутри отверстия.

Растачивание сквозных отверстий осуществляют проходными расточными резцами с движением продольной подачи DS пр. Глухие и ступенчатые поверхности растачивают упорными расточными резцами. Для получения торцовой поверхности внутри отверстия расточному резцу в конце его продольного хода придают движение поперечной подачи DS поп (см. рис. 1.6, б).

Растачивание сквозных отверстий осуществляют проходными расточными резцами с движением продольной подачи DS пр. Глухие и ступенчатые поверхности растачивают упорными расточными резцами. Для получения торцовой поверхности внутри отверстия расточному резцу в конце его продольного хода придают движение поперечной подачи DS поп (см. рис. 1.6, б).

Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 1.7).

Нарезание резьбы. Резьба представляет собой винтовую канавку определённого профиля, прорезанную на цилиндрической или конической поверхности. Резьбы можно разделить на ряд групп:

— по расположению на детали – на наружные и внутренние;

— по форме исходной поверхности, на которую наносится резьба – на цилиндрические и конические;

— по направлению винтовой канавки – на правые и левые;

— по форме профиля – на треугольные, прямоугольные, трапецеидальные, круглые;

— по числу заходов — на одно- и многозаходные;

— по назначению – на крепёжные и ходовые.

На токарных станках резьбу нарезают посредством вращения заготовки (главное движение резания) и поступательного перемещения (движение подачи) режущего инструмента. Таким способом можно осуществлять изготовление всех типов резьбы, в том числе такого вида крепёжной резьбы, как метрическая, дюймовая и трубная резьбы.

Наиболее распространённым инструментом, используемым для нарезания резьбы (наружной и внутренней) на токарно-винторезных станках, является резьбовой резец (рис. 1.8). За каждый оборот заготовки резец дол жен получать продольное перемещение (подачу), равное шагу резьбы. Таким образом скорость продольного перемещения резца точно согласуется с шагом нарезаемой резьбы и частотой вращения заготовки.

жен получать продольное перемещение (подачу), равное шагу резьбы. Таким образом скорость продольного перемещения резца точно согласуется с шагом нарезаемой резьбы и частотой вращения заготовки.

При нарезании на токарных станках наружной резьбы небольших размеров используют плашки, а для внутренней — метчики. Шаг нарезанной на заготовке резьбы при этом получается такой же, как шаг резьбы на режущем инструменте.

Методы точения конических поверхностей.Для получения конической поверхности на заготовке методом точения на токарном станке необходимо, чтобы при вращении заготовки вершина резца перемещалась параллельно образующей конуса. Это достигается одним из следующих способов: с помощью широкого резца (рис. 1.9, а); поворотом верхнего суппорта (рис. 1.9, б) или смещением корпуса задней бабки (рис. 1.9, в).

Рис. 1.9. Схемы точения конических поверхностей:

а) — широким резцом; б) — поворотом верхнего суппорта; в) — смещением корпуса задней бабки

При точении наружных конических поверхностей пользуются проходными резцами, а при растачивании внутренних поверхностей — расточными.

Основные сведения о токарной обработке

1.1. Сущность токарной обработки

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 2).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Рис. 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений; 1 проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Рис. 2. Схемы работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 — угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

Выделяются следующие виды стружки (рис. 3):

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

- слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Рис. 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Токарная обработка выполняется на токарных станках разных типов, различающихся по назначению, компоновке, степени автоматизации и другим признакам.

К станкам токарной группы относятся: токарно-винторезные, токарно-револьверные, лоботокарные, токарно-карусельные (рис. 4), токарные автоматы и полуавтоматы, токарные станки с программным управлением.

1.2. Устройство токарно-винторезных станков

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным. Станок состоит из следующих основных частей и узлов (сборочных единиц) (рис. 5).

Станина 7— массивное чугунное основание, на котором смонтированы основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Передняя бабка 2 — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей.

Рис. 5. Токарно-винторезный станок: 1- коробка подач, 2 — передняя бабка, 3 — поперечные салазки, 4 — верхние салазки суппорта, 5 — задняя бабка, 6 — продольные салазки, 7 — станина, 8 — ходовой винт, 9- ходовой вал, 10 — фартук, 11 — гитара сменных зубчатых колес, 12 — маховики управления продольным и поперечным перемещениями, 13 — электрошкаф

Механическое (автоматическое) движение подачи суппорт получает от ходового вала 9 или ходового винта 8 (при нарезании резьбы).

Суппорт состоит из следующих сборочных единиц; продольных салазок 6, фартука 10, поперечных салазок 3, верхних (резцовых) салазок 4, рез резцедержателя. Коробка подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Коробка подач служит для изменения скорости движения подачи суппорта (величины подачи). Вращательное движение к коробке подач передается от шпинделя через реверсивный механизм (трензель) и гитару со смежными зубчатыми колесами.

Гитара 11 предназначена для настройки станка на различные виды нарезаемых резьб.

Задняя бабка 5 предназначена для поджатая с помощью центра длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу 13.

Включение и выключение электродвигателя, пуск и останов станка, управление коробкой скоростей, коробкой подач, механизмом фартука и т.д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Для наиболее ясного представления о работе и взаимосвязях деталей в станках применяют кинематические схемы, в которых детали и передачи изображены условными упрощенными обозначениями. На этих схемах указываются числа зубьев зубчатых колес, диаметры шкивов, число заходов червяков и число зубьев червячных колес, шаг винтовых передач, мощность и частота вращения вала электродвигателя, порядковая нумерация валов, муфт и т.д. На этих схемах четко просматриваются кинематические цепи, связывающие источник движения и исполнительные органы станка, с помощью которых обеспечиваются передача движения, изменение скорости и направление движения.

1.3. Организация рабочего места токаря

Рабочим местом токаря называется участок производственной площади цеха, оснащенный; одним или несколькими станками с комплектом принадлежностей; комплектом технологической оснастки, состоящим из различных приспособлений, режущего, измерительного и вспомогательного инструментов; комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.); комплектом предметов ухода за станком (масленки, щетки, крючки, совки, обтирочные материалы и т.д.); инструментальными шкафами, подставками, планшетами, стеллажами и т.п.; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями. Комплект технологической оснастки и комплект предметов ухода (за станком и рабочим местом) постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производств, и значительно меньшим — токари, работающие в условиях-серийного и крупносерийного производств. Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров и формы заготовок, типа и организации производства и др.

Рис. 6 Схема размещения оргоснастки на рабочем месте токаря: 1- станок, 2- урна для мусора, 3 — планшет для чертежей, 4 — инструментальный шкаф, 5 — лоток для инструмента, 6 — решетка, 7 — тара, 8 — стеллаж

При обработке заготовок с установкой в центрах, левой рукой планировка рабочего места соответствует схеме, изображенной на рис. 6.

Инструментальный шкаф в этом случае располагается с правой стороны от рабочего, а стеллаж для деталей слева, если токарь устанавливает заготовку и снимает обработанные детали правой рукой, то инструментальный шкаф располагается с левой стороны от рабочего, а стеллаж — с правой. Перед станком на полу укладывают деревянную решетку. Высоту расположения решеток выбирают в зависимости от роста рабочего.

В верхнем ящике инструментального шкафа хранят чертежи, технологические карты, рабочие наряды, справочники, измерительные инструменты, в среднем — резцы, сгруппированные по типам и размерам. Ниже последовательно располагают режущие инструменты, переходные втулки, центры, хомутики, подкладки. В самое нижнее отделение укладывают патроны, а также кулачки к ним. Не следует загромождать шкаф излишним запасом инструмента: все необходимое для работы лучше получать в начале смены из кладовой. Перед началом работы все предметы, которые берут правой рукой, располагают справа от рабочего; а предметы, которые берут левой рукой, — слева; предметы, которыми пользуются чаще (на пример, ключ патрона), кладут ближе к рабочему, чем предметы, которыми пользуются реже <�например, ключ резцедержателя). Часто применяемые ключи и подкладки укладывают на лоток, который помещают на передней бабке, станине или на специальной стойке.

Рабочее место важно всегда содержать в чистоте, так как грязь и беспорядок приводят к потере рабочего времени, браку, несчастным случаям, простою и преждевременному износу станка. Пол на рабочем месте должен быть ровным и чистым, не иметь подтеков масла и смазочно-охлаждающей жидкости. Рабочее помещение оборудуется устройствами для удаления загрязненного воздуха и притока свежего.

Температура воздуха в цехе (мастерской) должна быть 15 — 18 градусов С.

Для достижения высокой производительности труда при наиболее полном использовании технических возможностей производственного оборудования и при нормальной физической нагрузке работающего организация рабочего места должна отвечать требованиям научной организации труда (НОТ).

Научная организация труда предусматривает: рациональную планировку рабочего места; оснащение рабочего места необходимым комплектом инвентаря, приспособлений, режущего и измерительного инструмента; своевременную подачу необходимого количества заготовок на рабочее место и вывоз готовых деталей или перемещение их на соседнее рабочее место; своевременный контроль деталей контролером отдела технического контроля (ОТК); четкую организацию получения и сдачи инструментов, их своевременную заточку; своевременное обеспечение технической документацией (чертежами, операционными картами, рабочими нарядами); использование наиболее рациональных режимов резания.

Токарь обязан обслуживать свое рабочее место: ежедневно убирать станок и околостаночное пространство, проводить очистку смазочно-охлаждающей жидкости и т.д.

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

Токарная обработка. Виды токарных работ

Токарная обработка – наиболее распространенный тип обработки изделий из металла. Детали, имеющие форму тел вращения, составляют значительную долю продукции машиностроительных производств и входят в состав большинства машин и механизмов.

Краткая характеристика

Современное машиностроение характеризуется широкой номенклатурой изделий, при этом нестабильностью величины производственной партии деталей, которая меняется от нескольких штук до нескольких тысяч или десятков тысяч. Технологический процесс (ТП) обработки тел вращения отличается разнообразием технологических операций, маршрутов обработки и металлорежущего оборудования, применяемого при их изготовлении.

Согласно типовым маршрутам обработки и в зависимости от конструктивно-технологических особенностей и величины производственной партии тела вращения могут обрабатываться на различных типах токарных станков с ручным управлением и с ЧПУ при использовании как в качестве стандартной, так и специальной технологической оснастки.

История

Токарная обработка деталей на специализированных станках известна с VII века до н. э. Первые механизмы были примитивными: между двумя центрами устанавливалась костяная либо деревянная заготовка. Один человек (как правило, раб) крутил изделие, а мастер, удерживая в руках резец, снимал слой стружки. Процедура была долгой и трудоемкой.

После эпохи упадка (раннее Средневековье), в XIV веке, токарные работы уже проводились на механизмах, где вращение заготовке придавали при помощи ножного привода. К XVI веку станки обзавелись центрами из металла и люнетом. Стало возможным придавать изделиям сложную форму – вплоть до шара, однако механический привод не обеспечивал должной мощности. В XVIII веке усилиями русского изобретателя Нартова была решена задача жесткого крепления резца, что позволило точно нарезать резьбы, сложные узоры и т. д.

К XIX столетию создали мощные станки, полностью выполненные из металла, которые стали основой набиравшего обороты машиностроения. Вслед за массовой электрофикацией станки обзавелись электродвигателями, фактически приняв современную форму. Следующий значимый эволюционный этап связан с внедрением автоматизации и компьютеризацией.

Виды токарных работ

Обработка тел вращения выполняется на станках:

- токарно-винторезных;

- токарно-револьверных;

- с ЧПУ;

- многоцелевых;

- многошпиндельных;

- многорезцовых полуавтоматах.

При этом в зависимости от концентрации технологических переходов (последовательная, параллельная и последовательно-параллельная) применяются одно- или многорезцовые наладки с использованием стандартных или специальных режущих и вспомогательных инструментов.

Обработка на токарных станках отверстий производится как путем одноинструментной последовательной обработки, так и с использованием многошпиндельных головок и комбинированных осевых инструментов.

Выбор техпроцесса

Определяющее влияние на выбор типа токарных станков имеет величина производственной партии деталей и ее конструктивно-технологические особенности:

- максимальный диаметр;

- длина;

- требуемая точность;

- шероховатость поверхности.

Многообразие токарных станков приводит к росту числа конкурирующих вариантов техпроцесса. Например, пользуясь схемой формирования конкурирующих вариантов обработки валов, можно сформировать 20-30 возможных вариантов обработки ступенчатого вала. Поэтому необходимо выбрать правильный (оптимальный) токарный станок, обеспечивающий минимальную трудоемкость при максимальной экономической эффективности. При выборе варианта ТП также учитываются объем выпуска продукции и другие производственные условия.

Технико-экономические показатели

Токарная обработка металла объединяет два определяющих фактора – техническую возможность и целесообразность. В условиях многономенклатурного производства, которое характеризуется нестабильностью объектов и величины производственных партий деталей, выбор выгодного варианта техпроцесса из числа конкурирующих является сложной и трудоемкой задачей, которая требует проведения большого количества расчетов, связанных с определением технико-экономических показателей.

Основными показателями деятельности машиностроительных предприятий являются:

- производительность труда;

- прибыль;

- себестоимость продукции;

- интенсивность и эффективность использования финансовых ресурсов;

- материало- и энергоемкость продукции;

- рентабельность;

- фондоемкость и фондоотдача;

- коэффициент использования оборудования и другие.

Важной задачей является обеспечение конкурентоспособности продукции с учетом постоянно растущих требований к качеству изделий и ограничения затрат трудовых, материальных, финансовых и энергетических ресурсов.

Типы обрабатываемых деталей

Токарный станок позволяет обрабатывать заготовки типа тел вращения:

Цилиндрические детали вращения

Втулки, вкладыши, буксы, гильзы

Валы, валики, оси, штоки, цапфы, пальцы, штифты

Плоские детали вращения

Диски, кольца, маховики, шкивы, фланцы

Коленчатые валы, эксцентрики

Детали вращения с перекрещивающимися осями

Одно- и многовенцовые зубчатые колеса, венцы, зубчатые колеса-валы, колеса-диски

Ходовые винты и червячные изделия

Болты, гайки, винты

Обработка ступенчатых валов

Токарная обработка вала может проводиться при помощи токарного, токарно-копировального, горизонтального многорезцового станка, вертикального одношпиндельного и многошпиндельного автомата, станка с ЧПУ. Устанавливают вал в центрах станка или закрепляют в патроне (планшайбе). Короткие заготовки, отливки, поковки закрепляют в трехкулачковом и реже в четырехкулачковом патронах. Валы с отношением длины к диаметру более 12 обтачивают с использованием подвижных и неподвижных люнетов.

Обычно на многорезцовых станках предусмотрены два суппорта (задний, передний). Передний предназначен для продольной обточки заготовок. Задний суппорт – для подрезания торцов, прорезания канавок, фасонной обточки. Количество резцов на мульти-суппортах может достигать 20. Движения суппортов автоматизированы.

Нарезание резьбы

В конструкциях валов встречаются внешние и внутренние крепежные резьбы. Токарная обработка осуществляется специальными резьбовыми резцами. Станки должны иметь быстрый реверс шпинделя для быстрой смены направления рабочего вращения на обратное, когда резьба будет нарезана до нужной глубины. При нарезании глухих резьб используют самовыключающиеся патроны. Внешние резьбы нарезают резьбонарезными головками, гребешками, резьбовыми резцами и другими методами. Калибровки резьбы выполняют плашками с доводочными режущими кромками.

Нарезание червяков

Винтовая поверхность червяков в зависимости от серийности может быть нарезана с помощью токарного либо профильного токарно-винторезного станка. Резцы для токарного станка выбирают с прямолинейным профилем. Нужный профиль витка при этом обеспечивается соответствующей установкой резца. При крупносерийном производстве червяки нарезают кольцевой резцовой головкой.

При чистовом нарезании червяков с некрупным модулем используются специальные пружинящие резцы. Для однозаходных заготовок, имеющих малый угол (до 7 градусов) подъема винтовой линии резцу придают профиль, соответствующий профилю впадины червяка.

Обработка корпусов

С помощью карусельно-токарных станков осуществляют точение корпусных деталей паровых турбин, крупногабаритных вентилей, электродвигателей, компрессоров, планшайб станков, центробежных насосов, генераторов и т. д. Использование простого и дешевого инструмента – резцов – позволяет снимать за рабочий ход до 15 мм, устанавливать относительно высокие режимы резания, выполнять непрерывную обработку. В результате токарные работы становятся более производительными.

Обрабатываемые заготовки со сложной пространственной формой или формой тел вращения с внутренними либо внешними коническими, цилиндрическими поверхностями, перпендикулярными торцами сравнительно просто получать путем точения.

Токарная обработка ЧПУ

Станки токарные с числовым программным управлением являются одними из самых распространенных видов оборудования современного серийного машиностроительного производства. Существенным преимуществом станков с ЧПУ по сравнению с другими станками, работающими в автоматическом и полуавтоматическом режимах, являются малые затраты времени и материальные на переход от обрабатываемой партии деталей к следующей. В настоящее время в машиностроении распространилось использование станков с ОПК (оперативным программным управлением). В этих устройствах программа может вводиться непосредственно с клавиатуры пульта управления отладчиком-оператором.

Технологические возможности

Станки с ЧПУ классифицируются по расположению оси вращения шпинделя (горизонтальные, вертикальные), расположению направляющих (наклонные, горизонтальные, вертикальные), структуре инструментальной системы (с револьверной головкой или инструментальным магазином), виду работ:

- патронные;

- центровые;

- патронно-центровые;

- карусельные.

Центровые станки (составляют около 10 % от всех станков с ЧПУ) служат для наружной отделки валов, включая нарезания резьбы резцом (наибольший диаметр Dmax заготовки 250-380 мм).

Патронные станки (около 40 %) применяют для обработки (наружной и внутренней) втулок, фланцев и прочих. Кроме обточки, расточки и подрезки торцов токарная обработка может на этих станках дополняться сверлением, зенкерованием, развертыванием, нарезанием резьбы метчиками, плашками, а также нарезанием внешней и внутренней резьбы резцом (Dmax 160-1250 мм).

Патронно-центровые (около 35 % парка ЧПУ-станков) сочетают технологические возможности первых двух групп. Их используют для патронной и центровой обработки деталей Dmax 160-630 мм. Для обработки изделий типа фланцев, дисков и корпусов больших размеров применяют карусельные станки.

Вывод

Используя методы токарной обработки, можно вытачивать разнообразные изделия, имеющие форму вращения, с требуемыми характеристиками. Обширный парк токарных станков позволяет изготавливать как миниатюрные детали, так и огромные – для энергетики, тяжелого машиностроения, судостроения и других отраслей.

Основные виды токарных работ.

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину (рис. 2).

При действии усилия Р на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Рис. 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений; 1 проходной прямой резец; 2 — проходной упорный резец 3 — проходной отогнутый резец; 4 — отрезной резец; 5 — канавочный резец; б — расточной резец; 7 — сверло; 8 — зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Рис. 2. Схемы работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; Р сила, действующая на резей и клин при работе; (5 — угол заострения.)

Вращение заготовки называется главным движением, так как оно выполняется с большей скоростью. На обрабатываемой заготовке выделяются следующие поверхности; обрабатываемая, обработанная и поверхность резания. При срезании припуска образуется элемент, называемый стружкой.

Выделяются следующие виды стружки (рис. 3):

1. элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

2. ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

3. слитая стружка образуется при обработке мягкой стали«меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

4. стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.