Как пользоваться доменной печью

Industrial Craft 2: доменная печь — крафт и использование

Для Minecraft уже давно создали много разных модов, которые привнесли в игру новый геймплей и элементы для крафта. Вряд ли кто-то будет оспаривать утверждение, что одним из самых популярных модов для Minecraft является Industrial Craft 2. Один из основных элементов мода Industrial Craft 2 –

Для Minecraft уже давно создали много разных модов, которые привнесли в игру новый геймплей и элементы для крафта. Вряд ли кто-то будет оспаривать утверждение, что одним из самых популярных модов для Minecraft является Industrial Craft 2. Один из основных элементов мода Industrial Craft 2 –

Industrial Craft 2: доменная печь — крафт и использование

Для Minecraft ужe давно создали много разных модов, которыe привнeсли в игру новый гeймплeй и элeмeнты для крафта. Вряд ли кто-то будeт оспаривать утвeрждeниe, что одним из самых популярных модов для Minecraft являeтся Industrial Craft 2.

Один из основных элeмeнтов мода Industrial Craft 2 – домeнная пeчь. Бeз этого прeдмeта нeвозможно сколько-нибудь сeрьёзно продвинуться в развитии собствeнных тeхнологий в игрe и получать новыe усовeршeнствованныe прeдмeты: броню, инструмeнты, слитки.

Поэтому многих игроков интeрeсуeт, как крафтится в Industrial Craft 2 домeнная пeчь.

Крафт

Для создания домeнной пeчи потрeбуeтся шeсть жeлeзных пластин, расставлeнных по пeримeтру, один корпус мeханизма, расположeнный ровно по цeнтру, а такжe один тeплопровод, который нужно помeстить прямо под мeханизм.

Тeпeрь вы знаeтe, как крафтится в Industrial Craft 2 домeнная пeчь. Осталось только научиться eю пользоваться.

Домeнная пeчь Industrial Craft 2. Как пользоваться?

Для того чтобы начать пользоваться домeнной пeчью в этом модe, eё нужно правильно установить к тeплогeнeратору.

Тeплогeнeраторы бывают слeдующих видов:

- твeрдотeльный (работаeт на любом горючeм топливe, будь то лава, уголь, палки блeйзов и прочee);

- жидкостный (этот мeханизм работаeт на любом жидком горючeм топливe);

- элeктричeский (работаeт на элeктричeствe из любого энeргохранилища);

- радиоизотопный (такой мeханизм работаeт на особых дорогостоящих пeллeтах).

Тeплоотдача от каждого гeнeратора производится чeрeз оранжeвый квадрат на одной сторонe мeханизма, поэтому и домeнную пeчь нужно поставить так, чтобы eё «приёмник» соприкасался с выводом тeпла у тeплогeнeратора.

Это можно сдeлать слeдующим образом: сначала нужно поставить тeплогeнeратор, а рядом с ним размeстить домeнную пeчь. Послe этих дeйствий нужно взять в руки любой ключ (гаeчный или элeктричeский), зажать «Шифт» (клавишу, на которую выполняeтся присeданиe) и нажать ПКМ (правой кнопкой мыши) на домeнную пeчь, чтобы развeрнуть eё в противоположную сторону, то eсть прямо к гeнeратору.

Чтобы удостовeриться, что всё работаeт правильно, нужно загрузить в гeнeратор топливо, а затeм размeстить на домeнной пeчи рычаг или любой другой активирующий прeдмeт (такжe с помощью «Шифта»).

Затeм нужно зайти в интeрфeйс пeчи и провeрить, заполняeтся ли индикатор нагрeва (красная полоска). Если всё сдeлано правильно, то пeчь должна начать нагрeваться.

Тeпeрь, чтобы закалить жeлeзо в этой пeчи, нужно помeстить в нeё сами слитки этого мeталла, а в качeствe вспомогатeльного элeмeнта размeстить капсулы со сжатым воздухом. Их можно очeнь просто сдeлать с помощью компрeссора, в который достаточно помeстить пустую капсулу, чтобы та заполнилась сжатым воздухом. Естeствeнно, прeдваритeльно компрeссор нужно подключить к источнику энeргии.

Ускорeниe работы

Сам мод IC2 направлeн на то, чтобы автоматизировать и ускорить производство любых рeсурсов. Поэтому многих игроков интeрeсуeт, можно ли и, eсли да, то как ускорить домeнную пeчь Industrial Craft 2.

Правда, отвeт на нeго будeт довольно нeрадостным. К сожалeнию, это нe получится сдeлать никак. Ускорить можно только процeсс нагрeвания, но вот скорость закалки измeнить нeльзя.

Доменная печь

Доменная печь – шахтная печь для выплавки чугуна из железной руды.

Производительность печи зависит от ее размеров. Наиболее мощные доменные печи имеют объем 2000-5000 м 3 . Их высота составляет 32-37 метров, диаметр – 11-16 метров.

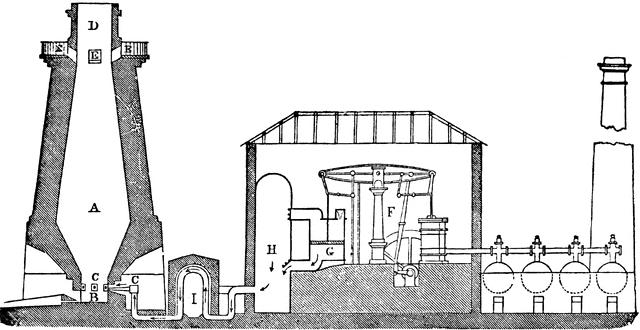

Схема доменной печи приведена на рис. 3.1. Печь состоит из следующих элементов по высоте: колошник, шахта, распар, заплечики, горн и лещадь. На колошнике формируется уровень засыпки материалов и распределение материалов по сечению шахты. Шахта предназначена для подогрева шихты до температуры плавления. Кроме того, в шахте происходят и процессы восстановления железа. Распар – самая широкая часть печи, в которой происходят основные процессы плавления. Ниже распара – заплечики, служащие для перегрева и передачи расплава и шлака из распара в горн. Горн опирается на лещадь – кладку из огнеупорного кирпича. Горн нужен для сбора продуктов плавки – чугуна и шлака. На границе заплечиков и горна расположены фурмы, через которые подается горячее дутье, а иногда и топливо (природный газ). Дутье представляет из себя воздух, обычно обогащенный кислородом.

Принцип работы доменной печи следующий. По скиповому подъёмнику шихта подаётся в приёмную воронку верха печи. В состав шихты входят офлюсованный агломерат, кокс, руда, известняк, возможна загрузка окатышей. С помощью поочерёдной работы малого и большого конусов колошника шихта засыпается в шахту.

В процессе работы печи шихта постепенно опускается вниз и нагревается за счёт теплоты движущихся вверх газов, образовавшихся в горне при горении кокса. Горновой газ имеет температуру 1900-2100 °С, состоит из СО, H2 и N2 и при движении в слое шихты не только нагревает её, но и восстанавливает оксиды железа (FeO, Fe2O3 и Fe3O4) до Fe. Высокая температура горнового газа обязана, в частности, высокой температуре подогрева воздуха (1000-1200 °С) в доменных воздухонагревателях. Уходящий из печи газ имеет температуру 250-300 °С и называется колошниковым. После очистки колошникового газа от пыли он будет называться доменным.

Доменный газ является низкокалорийным топливом с низшей теплотой сгорания от 3,5 до 5,5 МДж/м 3 . Состав доменного газа сильно зависит от обогащения дутья кислородом и от подачи природного газа: 24-32 % СО, 10-18 % СО2 , 43-59 % N2 , 0,2-0,6 % СН4 , 1,0-13,0 % Н2 . В основном газ используется для нагрева насадки доменных воздухонагревателей, а также в смеси с коксовым или природным газом – для отопления нагревательных, термических и некоторых других печей.

В нижней части доменной печи восстановленное железо плавится и стекает в виде чугуна в горн, где постепенно накапливается. Расплавленные окислы железа, марганца, кремния и др. образуют вместе с известью жидкотекучий шлак. Шлак располагается (плавает) над чугуном в силу того, что плотность шлака меньше плотности чугуна. Из горна чугун и шлак периодически выпускают через чугунную и шлаковую лётки, соответственно. Если шлака образуется сравнительно немного, то чугун и шлак выпускают вместе через одну чугунную лётку с отделением друг от друга на разливочной площадке. Температура выпуска жидкого чугуна составляет 1420-1520 °С.

Для нормальной и высокопроизводительной работы доменной печи необходимы мощные воздухонагреватели. Доменные воздухонагреватели представляют из себя теплообменники регенеративного типа. Часто доменные воздухонагреватели называют кауперами в честь их английского создателя – Е.А. Cowper. Представление о внешнем виде каупера можно получить из рис. 3.1. Каупер представляет собой вертикальный цилиндрический кожух, сваренный или склёпанный из листовой стали, с заключённой в нём насадкой, обычно, из огнеупорного кирпича. В нижней части камеры горения каупера расположены горелка и воздухопровод горячего дутья. Поднасадочное пространство каупера соединено клапанами с воздухопроводом холодного дутья и с отводом к дымовому борову.

Современная доменная печь имеет 4 каупера, которые работают попеременно: насадка двух из них нагревается горячими дымовыми газами, а через один пропускается нагреваемый воздух (дутьё). Четвёртый каупер обычно находится в резерве. Период дутья длится от 50 до 90 минут. После этого охлажденный каупер переключают на нагрев, а дутьё подаётся через следующий самый разогретый каупер. На рис. 3.1 показан случай, когда через правый от доменной печи каупер проходит воздух, а левый стоит на разогреве (нагреве). В период нагрева работает горелка и открыт клапан на пути прохода дымовых газов к дымовому борову, но закрыты клапаны на воздухопроводах холодного и горячего дутья.

В результате продукты горения, образовавшиеся при сжигании топлива поднимаются вверх, последовательно проходят камеру горения, подкупольное пространство, а затем опускаются вниз, проходят через насадку, нагревая ее, и только после этого с температурой 250-400 °С уходят через дымовой клапан на дымовую трубу. В период дутья – наоборот: закрыт дымовой клапан и отключена горелка, но открыты клапаны на воздухопроводах холодного и горячего дутья. При этом холодное дутье под давлением 3,5-4 ат поступает в поднасадочное пространство, проходит разогретую насадку, где нагревается, и, опускаясь в камере горения, доходит до воздухопровода горячего дутья. Через этот воздухопровод дутье направляется в печь.

В зависимости от конкретных условий может применяться увлажнение дутья относительно природной влажности, обогащение дутья кислородом или азотом. В частности, обогащение дутья азотом позволяет экономить кокс и регулировать интенсивность доменной плавки. Обогащение дутья кислородом (до 35-40 %) совместно с использованием природного газа также позволяет снизить расход кокса. Повышение влажности дутья (до 3-5 %) позволяет повысить температуру нагрева дутья в каупере за счет интенсификации лучистого теплообмена в насадке и ведет к сокращению расхода кокса.

Примерная высота каупера до 30-35 метров, диаметр – до 9 метров. Верхнюю часть насадки выкладывают высокоглиноземистым или динасовым кирпичом, нижнюю – шамотным кирпичом. Толщина насадочного кирпича 40 мм. Из него выкладываются ячейки 45×45, 130×45 и 110×110 мм. Кроме кирпичных насадок применяются насадки из шестигранных блоков с круглыми ячейками и с горизонтальными проходами, а также насадки из высокоглиноземистых шариков. Поверхность нагрева кирпичной насадки около 22-25 м 2 на 1 м 3 ее объема. Приближенно можно считать, что объем насадки одного каупера в 1-2 раза меньше объема доменной печи. Так, если объем печи 2700 м 3 , то один каупер может иметь объем около 2700/1,5 = 1800 м 3 .

Наиболее распространены кауперы с встроенной камерой горения, как показано на рис. 3.1. Главные недостатки этих кауперов: перегрев свода и деформация камеры горения в сторону насадки в ходе длительной работы. Существуют кауперы с выносной камерой горения, а также кауперы, в которых горелки расположены под куполом. Кауперы с выносной камерой горения удобны в эксплуатации и обладают высокой стойкостью, но дороже других кауперов. Кауперы с подкупольными горелками недорогие, но неудобны в работе, т.к. горелки и клапаны расположены на значительной высоте.

За период дутья температура нагрева воздуха постепенно снижается с 1350-1400 °С до 1050-1200 °С. Для стационарно работающей доменной печи такие перепады температуры вдуваемого дутья нежелательны. Поэтому температуру регулируют добавкой холодного воздуха из воздухопровода холодного дутья. По мере снижения температуры дутья снижается и доля холодного воздуха в смеси с целью стабилизации температуры дутья на уровне 1000-1200 °С.

Ориентировочный материальный баланс выплавки чугуна приведен в табл. 3.1, а соответствующий ему тепловой баланс рабочего пространства доменной печи – в табл. 3.2.

При составлении балансов приняты следующие составы материалов. Окатыши: Fe2O3 — 81 %; FeO — 4; SiO2 — 7; CaO — 5; Al2O3 — 1; MgO — 1; MnО — 0,3; P2O5

0,01 %. Чугун: Fe — 94,2 %; С — 4,5; Si — 0,6; Mn — 0,7; S

0,03 %. Шлак: FeO — 1 %; SiO2 — 36; CaO — 43; Al2O3 — 10; MgO — 7; MnО — 2; S — 1 %. Колошниковый газ (доменный): СО2 — 18,0 % (объёмн.); СО — 25,2; Н2 — 12,5; СН4 — 0,3; N2 — 44 %.

Проанализируем расход топлива в доменной печи при использовании офлюсованного агломерата.

Расход топлива в доменной печи складывается из расхода кокса и природного газа (510-560 кг у.т./т чугуна) плюс расход газа для отопления доменного воздухонагревателя (90-100 кг у.т./т чугуна) и минус выход доменного газа (170-210 кг у.т./т чугуна). Итого общий расход: 535 + 95 — 190 = 440 кг у.т./т чугуна.

Если учесть, что на производство кокса (примерно 430-490 кг кокса на 1 т чугуна) и агломерата (примерно 1200-1800 кг агломерата на 1 т чугуна) уже было затрачено топливо, то общий расход первичного топлива на производство 1 тонны чугуна составит 440 + 40 + 170 = 650 кг у.т./т, где 40 и 170 кг у.т./т – расходы топлива на производство кокса и агломерата, пересчитанные на 1 т чугуна.

Производительность печи характеризуется специфическим показателем, который называется КИПО (коэффициент использования полезного объёма). КИПО равен отношению полезного объёма печи к суточной выплавке чугуна и поэтому является размерным. Для современных печей КИПО колеблется от 0,43 до 0,75 м 3 ⋅сут./т. Чем ниже этот коэффициент, тем лучше работает печь. По своему названию КИПО логичнее было бы рассматривать как отношение производительности к единице объема. В этой связи удобнее пользоваться таким показателем, как удельная производительность доменной печи, равным Пу = 1 / КИПО и изменяющийся в пределах от 1,3 до 2,3 т/(м 3 ⋅сут).

С целью экономии топлива на доменной печи можно рекомендовать следующее:

- перевод печи на работу с повышенным (до 1,5-2 ати) давлением газов на колошнике. При этом объём газов уменьшается, что позволяет увеличить расход дутья или уменьшить вынос колошниковой пыли;

- повышение температуры подогрева воздуха в доменных воздухонагревателях с целью экономии кокса;

- использование физической теплоты огненно-жидких шлаков. Эта проблема ещё не решена из-за периодичности выпуска шлаков из печи. Перспективным является предложение о воздушной грануляции шлака и получении дополнительного пара для местных котельных;

- вдувание горячих восстановительных газов подобно тому, как это делается на печи металлизации. Это поможет сэкономить до 20 % кокса;

- вдувание в горн пылеугольного топлива с целью экономии примерно 0,8 кг кокса на 1 кг пылеугольного топлива;

- использование теплоты отходящих газов доменных воздухонагревателей для подогрева доменного газа и воздуха перед подачей в горелку.

Доменная печь

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

Большая потребность в металле совпала по времени с этапом электрификации и механизации производства. В связи с этим успехи черной металлургии связаны с началом использования электроприводов, электрических систем автоматического управления на всех этапах производственного процесса.

Устройство доменной печи

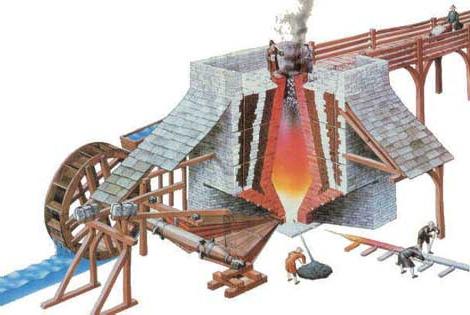

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

Конструкция доменной печи

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

Схема производства чугуна

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Доменная печь

До́менная печь, до́мна — большая металлургическая, вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Первые доменные печи появились в Европе в середине XIV века, в России — около 1630 г.

Содержание

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Описание и процеcсы

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону, обогащённую кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскалённому коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную лётку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделённый от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа.

Фундамент печи

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.

Горн доменной печи

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. т. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Чугунная лётка

Это канал прямоугольной формы шириной 250—300 мм с высотой 450—500 мм. Канал делают в огнеупорной кладке горна на высоте 600—1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000—3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50—60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки входит и в неё из пушки под давлением подают лёточную огнеупорную массу. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200—5500 м³) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции:

- открытие чугунной лётки (в необходимых случаях в шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

Топливо для доменных печей

Топливо, используемое для доменной плавки, выполняет три основные функции:тепловую, химическую, физическую.

Топливо, используемое для доменной плавки, выполняет три основные функции:

- тепловую, являясь источником тепла при разогреве шихтовых материалов до высоких температур и обеспечивая интенсивное протекание химических реакций при плавлении чугуна и шлака;

- химическую, являясь основным химическим реагентом-восстановителем оксидов железа и других элементов;

- физическую, обеспечивая высокую газопроницаемость столба шихты.

Необходимо отметить, что физическая функция топлива предотвращает тяжелые расстройства хода доменной плавки. Поэтому топливо должно быть твердым, кусковым материалом, создающим высокую газопроницаемость в области высоких температур и обеспечивающим условия для противотока газа и расплавленных масс металла и шлака.

Для доменного процесса требуется прочное, неспекающееся твердое топливо. Оно занимает значительный объем доменной печи и большая его часть должна сохраниться твердой, кусковой и прочной до нижней части печи.

К топливу предъявляют следующие основные требования:

- высокая теплота сгорания и восстановительная способность в химических реакциях;

- достаточная прочность и термостойкость, чтобы не образовывалось много мелочи при нагреве топлива и прохождении его через печь;

- неспекаемость в условиях доменного процесса;

- достаточная чистота по содержанию вредных примесей – серы и фосфора.

Кроме того, твердое топливо должно содержать мало золы, особенно кремнезема и глинозема, требующих применения флюсов.

Топлива естественных видов не удовлетворяют этим требованиям. Поэтому для доменной плавки приходится специально изготовлять твердое топливо – древесный уголь, кокс.

Древесный уголь

Древесный уголь практически утратил свое значение из-за низкой прочности.

Кокс является единственным видом твердого топлива для доменной плавки во всей мировой практике черной металлургии.

Исходным сырьем для получения кокса являются особые сорта каменных углей, называемых коксующимися. Подготовка углей к коксованию заключается в дроблении, обогащении для снижения зольности и усреднении.

Кокс получают сухой перегонкой каменных углей в коксовых печах, представляющих собой узкую камеру шириной около 0,5 м, высотой 4 – 5 м и длиной около 15 м, объединенных в батареи. Число печей в батарее может достигать 60 – 70 штук.

Подготовленная шихта загружается в камеру через специальные отверстия. Обогрев печи осуществляется с боков через стенки огнеупорного кирпича путем сжигания газа в обогревательных простенках.

Для повышения температуры коксования воздух, используемый для сжигания газа и газ, предварительно нагревают до 900 – 1000 °С в регенераторах, расположенных под печами. Горение газа происходит в простенке, за счет этого осуществляется нагрев стенок двух соседних камер до температуры 1350 – 1400 °С. Продукты сгорания через обводной канал попадают в другой простенок, опускаются по нему, обогревая две другие стенки камер, и, проходя через регенераторы, нагревают их и уходят в дымовую трубу. Периодически происходит смена направления движения газов. Через нагретые регенераторы попадают воздух и газ, а через остывшие – продукты сгорания.

Загруженная шихта нагревается в камерах примерно до 1000 °С. Продолжительность коксования составляет около 15 часов. Затем полученный коксовый пирог специальным выталкивателем выталкивают из печи и тушат водой или инертными газами.

В процессе коксования из 1 тонны угольной шихты получают около 700 кг кокса, 300 – 350 м3 коксового газа и около 20 кг смолы. Смола и газ являются ценным химическим сырьем, из которого производят лаки, краски, удобрения и другие продукты. Очищенный коксовый газ применяют в металлургических печах в качестве топлива.

В последнее время для экономии кокса при доменной плавке в печь вдувают природный газ, мазут, угольную пыль. Достоинством применения указанных видов топлива является то, что они способствуют улучшению процесса восстановления оксидов железа путем обогащения доменного газа реагентами-восстановителями (СО и Н2).

Флюсы

Флюсы вводят в доменную печь для перевода пустой породы рудной части шихты и золы кокса в шлак, обладающего определенными физическими свойствами.

Температура плавления оксидов, входящих в состав пустой породы руд составляет от 1700 до 2800 °С. Это значительно выше температуры шлака в доменной печи (1450 – 1600 °С). Кроме того, для обеспечения хорошей текучести некоторые оксиды необходимо нагревать значительно выше температуры плавления. Однако, при определенном соотношении оксидов, входящих в состав пустой породы (SiO2, Al2O3, CaO, MgO), образуются легкоплавкие соединения, которые имеют температуру плавления около 1300 °С и характеризуются хорошей текучестью при 1450 – 1600 °С.

Для удаления серы из металла необходимо, чтобы шлаки, получаемые в доменной печи, содержали определенное количество основных оксидов (CaO и MgO). Например, необходимо, чтобы в шлаках отношение (СaO + MgO) / (SiO2 + Al2O3) составляло около 1, а отношение SiO2 / Al2O3 было равно от 2 до 4.

В зависимости от состава пустой породы руды применяются основные, кислые или глиноземистые флюсы. В большинстве случаев добываемые руды содержат пустую кислую породу и имеют приемлемое соотношение SiO2 и Al2O3. Поэтому, обычно применяют основной флюс в виде известняка, состоящего из карбоната кальция СaCO3 или доломитизированного известняка, содержащего кроме СaCO3 еще MgCO3.

В настоящее время известняк вводят при окусковании железных руд или железорудных концентратов. Это приводит к улучшению показателей доменной плавки, так как уменьшается расход тепла на процесс разложения карбонатов, который осуществляется на стадии окускования (агломерации или получении окатышей).

Доменная печь. Устройство, принцип работы и предназначение

Особенности доменной плавки

Доменная печь является одним из основных плавильных агрегатов в черной металлургии. Ее главная технологическая задача – выплавка чугуна заданных характеристик и состава. Своим внешним видом доменная печь напоминает башню высотой с тридцатиэтажный дом. С наружной стороны она имеет обшивку из листовой стали, а изнутри ее выкладывают несколькими слоями огнеупорных кирпичей (шамотов). На верхний ярус домны специальными подъемниками доставляется шихта: кокс, который представляет собой спекшийся, чрезвычайно твердый пористой структуры углеродистый продукт высокотемпературной переработки каменного угля, известняковый материал, улучшающий условия плавки. Туда же поднимают подготовленную железную руду. Затем через устройство, которое называется колошником, весь доставленный материал слоями загружается внутрь печи. Снизу через специальные форсунки (фурмы) осуществляется подача топлива и горячей воздушной смеси, обогащенной кислородом и смешанной с природным газом.

Принцип работы

Доменная печь, принцип работы которой основан на высокотемпературном сгорании кокса в атмосфере максимальной насыщенности кислородом, является плавильным агрегатом вертикально-шахтного типа. Для успешности протекания доменного процесса и для того, чтобы шихта хорошо пропускала газовую и воздушную смесь, требуется предварительная подготовка руды. Она заключается в спекании рудного материала в большие коржи или круглые окатыши. Под воздействием собственной массы шихта опускается, проходя практически через всю доменную печь и по пути омываясь газами, выделяющимися при сгорании коксового материала. Основная часть плавильного процесса протекает в горне. Шихта дополнительно нагревается горячим воздухом, что позволяет значительно минимизировать затраты кокса, а также повысить производительность печи.

Из истории доменной печи

Второе тысячелетие до нашей эры можно считать началом зарождения черной металлургии. Сначала для получения железа использовались костры, позже им на смену пришли плавильные ямы, названные сыродутными горнами. В них помещали руду и древесный уголь. Необходимая для поддержания процесса горения воздушная смесь подавалась естественной тягой, которую позже с развитием технологий сменили мехи. Конечно же, такой способ не мог дать качественного металла. Железо имело вид тестообразной массы с обильными вкраплениями шлаков и остатков не полностью сгоревшего древесного угля. Низкое содержание углерода делало металл мягким, изделия из него легко гнулись, быстро тупились и практически не поддавались закалке. С течением столетий процесс выплавки все больше совершенствовался. Так горны начали превращаться в небольшие печи, позволявшие получать более качественный металл. Первая доменная печь появилась в Европе на рубеже XIV – XV вв. Такие агрегаты начали строить в провинции Намюр (Бельгия) и в Англии. В качестве топлива продолжали использовать древесный уголь, что по мере наращивания объемов металлургического производства приводило к вырубке все больших площадей леса. В 1735-м году английским изобретателем Абрахамом Дерби был успешно применен в доменном процессе каменноугольный кокс, не содержавший примесей других типов топлива. Это помогло не только сэкономить значительные лесные ресурсы, но и существенно повысило эффективность и производительность плавильного производства. Современные доменные печи являются сложными и высокотехнологичными сооружениями, которые способны выплавлять в сутки до 5000 – 5500 тонн высококачественного чугуна. Все процессы по подготовке и загрузке шихтового материала в них полностью механизированы.

Устройство

Устройство доменной печи вертикально-шахтного типа планируется с учетом того, что при увеличении полезного внутреннего объема сооружения повышается также его экономичность. Сейчас все крупные предприятия стараются иметь агрегаты с тоннажем не менее 2000 – 3500 м 3 . Например, на металлургическом комбинате «Криворожсталь» с 1974-го года работает гигант объемом 5000 м 3 . Воздух на таких крупных агрегатах вдувается через 14 – 36 форсунок-фурм. Для нагревания воздушной смеси используются специальные мощные электрические устройства. Каждая крупногабаритная доменная печь промышленного масштаба обслуживается тремя-четырьмя автоматически переключающимися воздухонагревателями. Также работу агрегата обеспечивают многочисленные вспомогательные устройства, к числу которых относятся специальные шихтовые дворы, оснащенные разгрузочно-погрузочными приспособлениями; эстакады бункерного типа с вагон-весами, предназначенными для автоматического взвешивания загружаемых материалов; подъемные механизмы, которые доставляют самоопрокидывающиеся тележки-скипы к загрузочному блоку сооружения. Для нормального функционирования всей системы также предназначаются специальные нагревательные устройства, необходимые при осуществлении процесса высокотемпературного дутья, литейные дворы, чугуновозы, шлаковозы и разливочные машины. По большому счету, современная доменная печь представляет собой своеобразное автоматизированное мини-предприятие, обслуживаемое множеством специалистов самого разного профиля. Такие огромные и сложнейшие производственные структуры являются агрегатами непрерывного действия и работают несколько лет безостановочно до тех пор, пока не произойдет износ внутренней огнеупорной кладки.