Приспособление для навивки пружин на токарном станке

Приспособление для навивки пружин

Устройство и принцип работы приспособления:

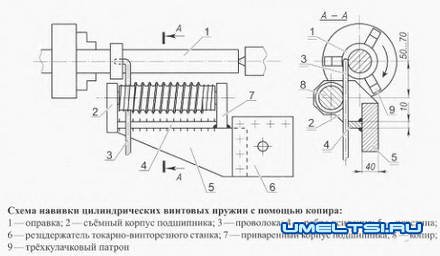

Приспособление для навивки пружин используется для изготовления мелких пружин на обычных токарных станках. Приспособление спроектировано к станку модели 1К62. Оно состоит из 2-х узлов: узла А, закрепленного в патроне станка, и узла Б — закрепляемого в корпусе задней бабки.

Узел А состоит из стального корпуса 1, в который вставляются сменные сухарики 2, зажимающие струну 4 с помощью болта 3. Узел Б состоит из втулки 5, вставленной с переднего торца задней бабки направляющей втулки 6, которая вмонтирована в бабку со второго торца, и зажимного хомута 8. Между направляющей втулкой 6 и хомутом 8 вставляется упорный подшипник 7, обеспечивающий струне возможность свободного вращения.

Работа с приспособлением ведется следующим образом. Подбирают проволоку нужного размера, которая служит струной 4, зажимают её в сухарики 2 и крепят болтом 3. Узел А удерживают в патроне. Свободный конец струны 4 пропускают через втулку 5, которую вставляют в корпус задней бабки вместо пиноли, предварительно удаленной из бабки. Затем струну 4 пропускают через направляющую втулку 6, упорный подшипник 7 и зажимной хомут 8. Заднюю бабку отодвигают так, чтобы струна 4 имела свободную длину, равную длине будущей пружины + 300 мм. После этого зажимной хомут сжимают с помощью болтов 9 и всю систему натягивают при помощи суппорта, который упирают в корпус задней бабки. Когда осуществлен необходимый натяг, заднюю бабку крепят к станине. Заготовленную для пружины проволоку 11 закрепляют в отверстие а корпуса 1 и зажимают болтом 10. На коробке подач устанавливают нужный шаг, заготовку пружины затормаживают в резцедержателе при помощи деревянных или медных сухарей, станок пускают в ход, и пружина навивается на струну 4, выполняющую роль оправки. Это приспособление позволяет обойтись в ряде случаев без специального станка для навивки пружин.

Состав: сСборочный чертеж(СБ), Спецификация

Софт: Компас V12 CDW

Автор: SANYA59

Дата: 2013-06-09

Просмотры: 20 199

389

Добавить в избранное

Добавить в избранное

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2018

Состав: Технологическая схема сборки натяжного вала и расчет размерной цепи, Маршрут изготовления детали опора подшипника, Операционная технология изготовления детали, Станочное приспособление +спецификация, Контрольное приспособление +спецификация, Чертеж натяжного вала со спецификацией, Рабочий чертеж подшипниковой опоры, РПЗ

Софт: КОМПАС-3D 14

Состав: Сборочный чертёж, спецификация, 3D-модель

Софт: КОМПАС-3D 16.1

Состав: Пояснительная записка, рабочий чертеж детали, чертеж разработанного приспособления, спецификация

Софт: КОМПАС-3D 15,2

Состав: Сборочный чертеж (СБ), Деталировка (захват верхний, захват нижний, ось, ось верхняя, ось нижняя), Спецификация.

Софт: КОМПАС-3D 16.1

Состав: ПЗ, Приспособление (СБ), Спецификация, Операционная карта

Автор: SANYA59

Дата: 2013-06-09

Просмотры: 20 199

389

Добавить в избранное

Добавить в избранное

НЕТ КОММЕНТАРИЕВ

Оставьте комментарий, отзыв о работе, жалобу (только конкретная критика) или просто поблагодарите автора.

Не открывается архив или чертеж? Прочитайте, перед тем как писать комментарий.

Пожалуйста, войдите, чтобы добавить комментарии.

НА ТОКАРНОМ СТАНКЕ МОЖНО НАВИТЬ ПРУЖИНУ ДЛИНОЙ С ЖЕЛЕЗНОДОРОЖНЫЙ СОСТАВ, А ЕСЛИ ХОТИТЕ, ТО И ДЛИННЕЕ. И ОНА ,К ТОМУ ЖЕ МОЖЕТ БЫТЬ «РАЗНОДИАМЕТРОВОИ».

Пружины у историков техники почему-то не числятся среди великих изобретений, таких, как молоток колесо, порох или бумага. В технику пружины вошли тихо и незаметно, а ныне нет без них ни одного механизма — от часов до шагающего экскаватора. Такие гиганты машиностроения, как московский ЗИЛ или «Ростсельмаш», делают в год десятки миллионов пружин. Там работают автоматы, они буквально выстреливают пружинами: мелкими—сотнями штук в минуту, диаметром побольше—десятками. Но когда пружин нужно немного и держать автомат невыгодно, приходится тратить десятки минут на изготовление одной пружины.

Согласно действующим Общемашиностроительным нормативам на изготовление пружин (М., «Машиностроение», 1974) на навивку одной пружины диаметром 40 миллиметров и длиной 150 миллиметров из пятимиллиметровой проволоки дается 2,05 минуты. Бесспорно, можно уложиться в такое время, если все приготовлено заранее: установлена в патроне токарного станка оправка нужного диаметра, на которую проволока будет навиваться, а сама проволока зажата, например, между деревянными чурбачками в резцедержателе. Вращается патрон, ползет по ходовому винту суппорт, и проволока ровными витками ложится на оправку. И действительно, ровно через

2 минуты последний виток подползает к концу оправки. Снимаем пружину. Но что это? Вместо 40 миллиметров в диаметре все 50, и шаг получился больше, чем нужно. Может быть, слабо была зажата проволока, без должного натяга? Пробуем навить еще раз, зажав ее так, что деревяшки дымятся. Теперь диаметр пружины миллиметра на три уменьшился. Приходится заменить оправку на более тонкую. Проделав все в третий раз, убеждаемся, что пружина стала меньше, чем нужно.

Так можно и час провозиться. Подобрав, наконец, оправку и нужное натяжение, получаем заданную пружину, но нет никакой гарантии, что вторая пружина, навитая вслед за первой, будет такой же. А длинную и вовсе навить нельзя, ограничивает длина оправки.

Так было в дни моей юности, лет 35 назад когда я обучался токарному ремеслу. Может, сейчас все изменилось?

В библиотеке им. Ленина всего треть каталожного ящичка занята «пружинными» карточками (большинство — расчеты пружин и исследования механических свойств пружинных сталей), а среди них совсем уж тощенькая прослойка — всего несколько карточек, касающихся непосредственно технологии и оборудования. А о простых приспособлениях и вовсе одна книга, 1968 г. издания. Видно, уже десять лет в области «индивидуального пружиностроения» никто не изобретает. А что изменилось за предыдущие 20 лет?

Вот приспособление для навивки пружин на токарных станках. Ба! Все та же оправка, поджатая, чтобы не согнулась, центром задней бабки Все те же дощечки на суппорте станка, только не деревянные, а из текстолита, и поджимаются не болтами резцедержателя, а жесткими пружинами. А суть все та же. На одном из рисунков великого Леонардо да Винчи есть пружина растяжения. Можно полагать, что она была навита тем же способом.

А вот другое приспособление. Можно навивать пружины любой длины, хоть десятиметровые, на токарном станке. Только станок здесь ни причем. Взят узел навивки от пружинного автомата, а станок используется лишь как привод. Есть еще одно приспособление простое: три нажимных ролика, нож и несколько сменных конусов. Есть рабочие чертежи и инструкция по эксплуатации собление для навивки пружин бесконечной длины. Здесь токарный станок непосредственно участвует в навивке Но, для того чтобы пружина навивалась бесконечно, нужно остановить станок, разжать кулачки патроне, зажимающие оправку, и протолкнуть навитый участок пружины в шпиндель станка. Снова зажать оправку и навить продолжение пружины. И так каждый раз.

В позапрошлом году в редакцию позвонил изобретатель

— Получил авторское на приспособление для навивки пружин на токарном станке. Можно навивать пружины любой длины, хоть в километр, но в металле еще ничего не сделано

А недавно пришло письмо из Краматорска, где на заводе «Кондиционер» Ананьев работает инженером-инспектором по оборудованию. В конверте любительские фотографии На одной — приспособление, на другой—сам изобретатель, обвитый длиннющей пружиной, как новогодняя елка гирляндой.

Работает приспособление! Если его не остановить, заполнит пружиной, как пеной, весь цех.

А устроено оно так. Вокруг неподвижного конуса вращаются нажимные ролики и шаговый нож Перед началом навивки конец проволоки заводят под ближайший ролик и поворачивают корпус приспособления вручную, пока он не будет прижат к поверхности конуса всеми тремя роликами, и устанавливают на заданный шаг разделительный нож. Включают станок и… пошла пружина! Ролики виток за витком навивают проволоку вокруг конуса, и выползает из приспособления, извиваясь змеей, пружина. И действительно, она может быть длиной хоть в километр, если такая пружина понадобится.

Скалка, на которой держится конус, сделана так, что он может перемещаться относительно роликов в продольном направлении, следовательно, на одном конусе можно навивать пружины разных диаметров. Какое сечение окажется под роликами, такого диаметра и будет пружина. И настраивать приспособление очень удобно Пошла, например, пружина диаметром больше чем нужно,— втянул конус в шпиндель и скорректировал размер За несколько минут можно настроить приспособление на любой диаметр в пределах одного конуса, а, имея несколько сменных конусов, можно навивать пружины любого диаметра нормального ряда.

Ананьев на своем приспособлении работает, как фокусник. По нашей просьбе он навил и вовсе чудную пружину, многоступенчатую. Сначала она шла диаметром в 70 миллиметров, затем в 30, потом в 50 и снова в 70 миллиметров. И на каждой ступени был свой шаг Может, и такие пружины кому-нибудь понадобятся?

Идея воплощена в металл, но пока это еще модель, и не очень совершенная. Например, каждый ролик поджимается отдельно, а надо бы одновременно, как кулачки на токарном патроне. Нет устройства, отсекающего от этой пружинной змеи куски нужной длины.

Или не усложнять простое приспособление? Ведь для массовой навивки пружин существуют автоматы.

Навивка пружины на токарном станке

Это техпроцесс, в ходе которого проволока или лента подвергается обработке. В результате чего получаются навивка пружин различной формы: цилиндрической, конической, фасонной или плоской. Основным методом производства считается холодный способ. Навивка пружины выполняется на токарном станке, для этого используется специальное приспособление, вручную или с применением автомата. Производство подобных изделий, возможно и горячим методом, диаметр используемой проволоки от 10 мм. Выбор варианта навивки пружины зависит от размера и типа металла.

Холодный способ изготовления

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

Особенности процесса завивки

Полученные после навивки пружины при эксплуатации, находятся в режиме многочисленных повторяющихся нагрузок. Поэтому они должны иметь высокие характеристики по упругости, в процессе работы выдерживать большое количество повторных загрузок без осадки и поломок. Первое означает, что пружины после нагрузки должны быстро восстанавливать заложенную форму и размеры. Практика показывает, что долговечность продукта, изготовленного на станке, напрямую зависит от качества и чистоты обработки проволоки. На поверхности пружин не должны быть царапины, волосовины, риски и другие дефекты, т. к. они приводят к резкому снижению эксплуатационных качеств изделия.

Важным моментом для навивки пружин считается использование оправок (приспособлений), они предупреждают коробление в момент закалки и при отпуске. Даже если деталь покоробилась при закалке, исправить ситуацию можно насадив ее перед процедурой отпуска на оправку. У пружин большого размера дефект, полученный при закалке трудно исправить, т. к. в этом случае затруднена фиксация на оправке. Чтобы этого не случалось нужно термообработку заготовки проводить уже на ней.

Приспособление для навивки пружин на токарном станке

При любом из двух способов навивки пружин на токарных станках должны обеспечиваться следующие параметры:

- внутренний, средний или наружный диаметр продукта;

- общие и рабочие витки, их число;

- высота и шаг пружины с учетом последующей обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изготовление пружин

В настоящее время в магазинах можно без проблем приобрести практически любые необходимые в домашнем хозяйстве изделия. В то же время внимание и творческие усилия самодеятельных конструкторов всё больше направляются на технически сложные объекты: тракторы, вездеходы, легковые автомобили и даже самолёты. Меняется и подход самодельщиков к реализации задуманных проектов; их не пугает необходимость самостоятельного изготовления сложных и точных деталей, к которым к тому же могут предъявляться жёсткие требования по прочности. Одним из таких типичных элементов, присутствующих практически во всех энергоёмких конструкциях, являются винтовые цилиндрические пружины растяжения или сжатия. В связи с этим многим нашим читателям будет интересно и, надеемся, полезно ознакомиться с методикой, разработанной украинским инженером В.В.Виниченко, которая поможет изготовлению ответственных пружин с необходимым качеством и точностью.

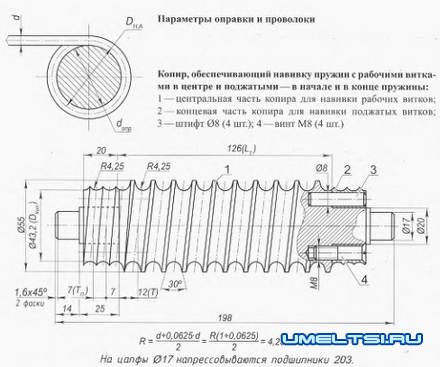

Предлагаемый способ навивки винтовых цилиндрических пружин реализуется на токарно-винторезном станке при помощи специального приспособления, состоящего из оправки и копира. В патроне станка крепится оправка с зацепом в виде отверстия в торце фланца для фиксирования начала пружинной проволоки. В резцедержатель устанавливается державка с копиром. Копир — это вал с нарезанной винтовой канавкой переменного шага, который свободно вращается в двух подшипниках. Канавки в начале и в конце копира обеспечивают навивку поджатых витков пружины, а центральная часть — навивку рабочих витков с необходимыми шагом и диаметром.

Державка копира представляет собой конструкцию, сваренную из 40-мм стальной пластины, усиленную ребром из 10-мм полосы, и двух корпусов подшипников. Правый корпус приварен к пластине, а левый крепится болтами М12 (для обеспечения возможности замены копира>. Конкретные чертежи на державку не представлены, поскольку они диктуются типом токарно-винторез-ного станка и размерами навиваемой пружины. Изготовление пружины производится в следующей последовательности. Сначала заготовка — мерный отрезок проволоки отогнутым под 90° концом длиной 4 — 5 d пропускается снизу под копиром и устанавливается в отверстие-зацеп оправки. Затем копир поворачивается вручную до совпадения начала канавки с положением проволоки. Её натяг и постоянный контакт с винтовой канавкой копира обеспечиваются значительным сопротивлением изгибу пружинной стали заготовки. Процесс формирования пружины начинается включением шпинделя станка на минимальных оборотах. Проволока навивается на оправку, а шаг задаётся винтовой канавкой вращающегося в подшипниках копира.

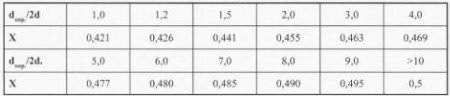

Ниже приводится методика расчёта параметров оправки и копира, обеспечивающих необходимые размеры пружины.

Принятые обозначения при проведении расчётов

Исходные данные <�размеры пружины):

п — число рабочих витков;

п. — полное число витков;

t — шаг рабочей части;

Do — внутренний диаметр;

Dcp — средний диаметр.

Параметры копира:

I — длина рабочей части;

DKon — внутренний диаметр канавки;

DHJ1 — диаметр нейтральной линии витков, навиваемых на оправку;

к — ОипЮкоп — поправочный коэффициент;

Т — шаг винтовой линии рабочей части;

Т — шаг винтовой линии заходной и выходной частей.

Оправка:

d —диаметр.

Промежуточные расчётные величины;

L — длина одного витка пружины без учёта шага;

D — средний диаметр витков пружины, навитых на оправку;

X — табличный коэффициент для определения нейтральной линии при изгибе;

B — коэффициент, учитывающий пружинные свойства проволоки;

попр —число рабочих витков пружины, навиваемых на оправку с учётом упругости проволоки;

L1 —длина проволоки, проходящей по рабочей части копира;

L2 — длина проволоки рабочих витков пружины, навитых на оправку;

L3 — длина проволоки, навитой на оправку с учётом поджатых витков;

Lч — длина проволоки пружины согласно чертежу.

Решающее значение при расчёте имеет величина, учитывающая упругость проволоки при изгибе. Она используется при определении диаметра оправки и количества витков поп . Для определения значения этой величины рекомендуется следующая последовательность. В первом приближении изготавливается оправка диаметром D , На токарно-винторезном станке на оправку навивается 5 — 10 витков проволоки с шагом подачи, приблизительно равным шагу пружины. При этом в резцедержатель устанавливается специальный ролик с канавкой. После навивки определяется угол раскручивания всех витков пружины а вычисляется угол, приходящийся на один виток а.1 и в заключение — коэффициент В = а1 /360°/, учитывающий упругость проволоки из заданного материала.

Ниже приведена методика на примере расчёта размеров копира и оправки для навивки пружины из стали 60С2А-В-1-ХН ГОСТ 14963-78 с параметрами: п = 9; nt = 11; t = 14 мм; Do = 42 ± 0,9 мм; d= 8 мм; Dср=50 мм.

При заданных размерах пружины по вышеописанной методике экспериментально установлено увеличение дуги окружности одного витка на 30° после снятия с оправки диаметром 42 мм, что соответствует увеличению длины витка в 1,083 раза (В = 30° 360° = 0,083). Исходя из этого,

Dcp.onp. = (L — ВL/ тт = L (1 — В)/тт = 157×0,917/3,14 = 46 мм,

где L = тт Dcp = 3,14×50 = 157 мм;

d опр. = Dcp.onp.— d = 46 — 8 =38 мм

nопр = 1,083п + 0,25 = 1,083 + 0,25=

10

где 0,25 — добавочная часть витка с учётом допуска числа рабочих витков.

Диаметр нейтральной линии витка на оправке (рис. 2) вычисляется по формуле:

D нл. = d опр + 2d X.

X — определяется по таблице [1] в зависимости от соотношения donp/2d (в нашем случае 38/ (2×8) = 2,375)

Методом интерполяции и вычисляем X = 0,458 и округляем до 0,46.

Тогда Dнл.45,36 мм.

DKOn в первом приближении принимается равным Do = 42 мм.

Тогда коэффициент к = Dил /Dкоn -45,36/42 = 1,08.

Длина рабочей части копира: = t-n = 14×9 = 126 мм.

Расчётный шаг рабочей части копира:

Т = |/(попр к) = 126/(10×1,08) = 11,67 мм.

Полученный расчётный шаг рабочей части копира округляется до ближайшего шага подачи токарно-винторезного станка (Т = 12 мм), чтобы обеспечить возможность нарезки винтовой канавки. Для сохранения заданного шага пружины внутренний диаметр канавки копира пересчитывается из условия выбранного шага копира:

k = l/(Tnonp) = 126/(12×10) = 1,05.

Тогда DКОП. = Dн л/н = 45,36/1,05 =43,2 мм.

Число витков заходной и выходной частей копира выбрано равным 1,5. Шаг канавки этих частей определяется по экспериментально установленной формуле:

Tn = 0,875d = 0,875×8 = 7 мм, и принимается равным ближайшему шагу подачи на станке (7 мм).

Заходная и выходная части привариваются к оси копира или крепятся двумя штифтами диаметром 8 мм и двумя винтами М8. Сопряжение канавок заходной и выходной частей копира с канавкой рабочей части обрабатывается вручную соответствующим напильником, обеспечивая плавность перехода. Материал копира — сталь 45, термообработка — закалка до твёрдости HRC38. 42.

Для проверки расчётов определяется длина проволоки:

L1= DKon тт 1/Т = 43,2×3,14×126/12 = 1425 мм и сравнивается с длиной проволоки:

L2 = D нл. тт п опр. = 45,36×3,14×10 =1425 мм.

Также сравнивается длина проволоки:

L3 = D нл. тт (п опр. + 2×1,083) =45,36×3,14(10+2×1,083) = 1733 мм

с длиной проволоки:

Lч = (Do +2d X) тт n = (42 + 2x8x0,46) хЗ,14х11 = 1705 мм.

При правильном расчёте погрешность Лямда не должна превышать 2,5%. В нашем случае:

Лямда= (L3 — Lч ) 100%/L4 = (1733 — 1705)100/1705 = 1,6%.

Чертежи навивки пружині при помощи копира

Изготовление пружин видео

Приспособление для навивки пружин к токарному станку

Изобретение касается изготовления пружин и позволяет расширить технические возможности устройства. Приспособление для навивки пружин к токарному станку включает приводную коническую оправку 20 с прижимным роликом и размещенные вокруг оправки и кинематически связанные с приводом станка механизм 22 задачи шага, механизм предварительного изгиба проволоки и механизм 23 мерной отрезки пружины, 5 ил о

А2 (l9(@ (II( (50 4 В 21 F 3 04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1329876 (21) 4200305/25-12 (22) 26. 02 ° 87 (46) 07.10.88. Sion. Ф 37 (75) А.М. Ананьев (53) 621. 778. 28 (088.8) (56) Авторское свидетельство СССР

У 1329876, кл. В 21 F 3/04, 1983. (54) ПРИСПОСОБЛЕНИЕ ДЛЯ НАВИВКИ ПРУЖИН К ТОКАРНОМУ СТАНКУ (57) Изобретение касается изготовления пружин и позволяет расширить технические возможности устройства. Приспособление для навивки пружин к токарному станку включает приводную коническую оправку 20 с прижимным роликом и размещенные вокрут оправки и кинематически связанные с приводом станка механизм 22 задачи шага, механизм предварительного изгиба цро» волоки и механизм 23 мерной отрезки пружины. 5 нл.

«Изобретение относится к области обработки металлов давлением, может быть использовано для навивки различных винтовых пружин на токарном станке и является усовершенствованием приспособления по авт. св. У 1329876.

Цель изобретения — расширение технических возможностей.

На фиг. 1 изображено предлагаемое 10 приспособление, общий вид; на фиг. 2 » то же, вид спереди; на фиг. 3 — кинематическая схема механизма задачи шага; на фиг. 4 — кинематическая схема механизма мерной отрезки пружин; 5 на фиг. 5 — кинематическая схема механизма предварительного изгиба про. :волоки.

Приспособление состоит из несущего сборочного корпуса, включающего в се-2р бя ступицу 1 (фиг. 1) и заднюю планшайбу 2. На ступице 1 размещена однобортная катушка 3 на подшипниках

4 для проволочной бухты 5 ° Для удержания бухты служит диск 6, фиксиру- 25 емый поворотными планками 7 (фиг. 2).

Катушка 3 снабжена разжимными кулачками 8 с приводным винтом 9, На борту катушки 3 закреплена стойка 10 с нажимным винтом 11, связанным с колодкой 12, подпружиненной пружиной

13, Для осуществления принудительного вращения прижимного ролика 14 в полости ступицы 1 размещена зубчатая втулка 15, центрируемая подшипником

16. На держателе 17 закреплена шпонка 18, размещенная в шпоночном пазу

19 зубчатой втулки 15. В держателе

17 закреплена конусная оправка 20 для формирования витков пружины 21.

На фланце А в ступице 1 вы40 полнены радиальные пазы для размещения в них блока 22 механизма задачи шага, блока 23 механизма мерной отрезки пружины и блока 24 механизма предварительного изгиба проволоки или свивки нескольких проволочек для пружины.

Блок 22 механизма задачи шага (фиг. 3) состоит из несущей планки- 1 основания 25 и фартука 26. На планкеосновании 25 установлена дифференциальная гитара из шестерен 27 и 28, центрируемая подшипником 29. На фартуке 26 размещено червячное колесо 30 с червячным валом 31, один конец которого закреплен на фартуке посредством подшипника 32 и установочного кольца 33 с фиксирующим винтом 34. Второй конец вала 31 имеет форму четырехгранника и размещен в переходной шестерне 35 по скользящей посадке. Червячное колесо

30 имеет двухстороннюю ступицу со шлицевым отверстием и размещенной в нем пинолью. Пиноль выполнена из двух частей: ведущей 36 и ведомой 37, соединенных между собой гибким валом 38.

Ведомая часть 37 пиноли размещена в поворотном шарнире 39, закрепленном на фартуке посредством оси 40 и вин» тов 41. На свободном конце ведомой части пиноли установлен шаговый диск

42, подпружиненный пружиной 43. Рас . порная втулка 44 и гайка 45 на конце ведущей части пиноли служат для перемещения шагового диска 42 перпендикулярно оси конусной оправки 20.

Винт 46 в фартуке 26 служит для перемещения его вместе с диском 42 вдоль оси оправки 20.

Блок 23 механизма мерной отрезки пружины (фиг. 4) состоит из корпусаоснования 47, в котором размещена дифференциальная гитара с подъемносбрасывающим приводом ножа. Гитара состоит иэ паразиткой шестерни 48, блока шестерен 49 и 50, центрируемого подшипником 51, шестерен 52 и 53, центрируемых подшипником 54, шестерен 55 и 56, центрируемых подшипником 57, шестерен 58 и 59, центрируемых подшипником 60, причем шестер» ня 59 находится в зацеплении с зубчатой рейкой 61, закрепленной на штанге 62, которая размещена в цилиндре

63 и подпружинена пружиной 64.

Усилие пружины 64 регулируется гайкой 65 через втулку 66, на нижнем конце штанги 62 закреплен режущий элемент 67.

Цилиндр 63 способен перемещаться в радиальном и осевом направлениях относительно конусной оправки 20 посредством пластин 68 и 69, которые фиксируются между собой через паз с помощью винта 70 и квадратной гайки

71. Пластина 68 закреплена на корпусе

Блок 24 механизма предварительного изгиба проволоки пружины или свивки нескольких проволочек (фиг. 5) состоит из корпуса 73 с размещенной в ней дифференциальной гитарой иэ шестерен

74-76, являющихся приводом веретена

77 через конические шестерни 78 и 79.

Позицией 80 обозначено плечо, на котором размещен ролик 81, служащий для

1428515 направления проволоки из бухты в фильерную протяжку 82.

Плита веретена 77 снабжена регулируемыми роликами 83-85, предназначенными для обраэования проволочной петли с углом подъема закручивания.

Приспособление работает следующим

При навивке пружин сжатия с опорными витками следующей размерности:

I диаметр пружины 30 мм, шаг между витками 8 мм, количество рабочих витков 12, количество опорных витков

4 (по два опорных витка на каждый конец пружины), общая длина пружины.

104 мм, диаметр проволоки 2 мм, блок

22 шагового устройства работает следующим образом. Готовность дифференци- 20 альной гитары. зубчатая втулка 15 (Z — 60), шестерня 27 (Z — 30), шестерня 28 (Z = 15) и переходная шестерня 35 (Z = 30),. При таком наборе шестерен гитара способна уравновешивать передаточное отношение шпинделя станка 1:1, как, например:

Следовательно, переходная шестерня

35 имеет скорость вращения, равную скорости шпинделя станка. Таким образом, поскольку червячный вал 31 контактирует с переходной шестерней

35, скорость вращения червячного вала 31 равна скорости вращения шпинделя станка и переходной шестерни 35, а поэтому эа один оборот вращения 40 шпинделя станка формируется один виток пружины, за один оборот червячного вала 31, который выполнен одноэаходным, червячное колесо 30 провернется на один зубец, т.е. на 1/16 45 часть своей окружности, в это время . пиноль 36, 37 повернет шаговый диск

42 на 1/16 часть своей окружности.

Таким образом, полный поворот шагового диска 42 выполняется за 16 оборотов шпинделя станка. За двенадцатьоборотов шпинделя формируется двенадцать витков пружины, отогнутых на заданный размер шага 8 мм шаговым диском, к началу тринадцатого оборота шпинделя шаговый диск 42 свою диаметральную сферическую поверхность отвернет из .зоны отгибания витков на требуемый размер шага, вместо чего установит лыску-срез. Усилие отгибания витка снимается, виток отходит влево, навивка опорных витков начинается и продолжается, витки навиваются вплотную, т.е ° виток к витку, в количестве четырех витков на протяжении четырех оборотов шпинделя станка. К исходу четвертого оборота или началу пятого оборота вместо лыскисреза установится сферическая поверхность, т.е. шаговый диск 42 восстановлен, происходит отгибание витка пружины, витки навиваются с заданным шагом 8 мм. Так технологический процесс навивки пружин сжатия с опорными витками повторяется в поточном цикле, при этом строго сочетается взаимная связь с отсекающим устройством.

Блок 23 механизма мерной резки пружины работает следующим образом.

Дифференциальная гитара оснащена следующими шестернями: зубчатая втулка

15 (Z = 60), паразитная шестерня 48 (Z = 15); шестерня 49 (Z 30), шестерня 50 (Z = 10), шестерня 52 (Z = 40), шестерня 53 (Z = 10), шестерня 55 (Z = 40), шестерня 56 (Z

10) и шестерня 58 (Z = 20) .

Дифференциальная гитара отсекающего устройства предназначена для обеспечения реверсивной передачи вращения подъемно-сбрасывающей шестерни

59, которая находится в зацеплении с зубчатой рейкой 61, закрепленной на штанге 62, при вращении шестерни

59 против часовой стрелки. Одновремен» но производится подъем штанги 62 с режущим элементом 67, в то же время на штанге отжимается нагнетательная пружина 64 для создания силового механического импульса режущему элементу 67.

Сброс штанги 62 в момент предельного сжатия пружины 64 производится посредством лыски, которая расположена на концевой шестерне 59 вместо трех зубцов. Кинематика дифференциальной гитары точно обеспечивает проворот концевой шестерни 59 той стороны, где лыска, в зону контактирования с зубчатой рейкой 61. В результате происходит разобщение зацепления, штанга движется с усилием к оправке, ппоисходит удар режущим элементом, т.е. отсекание мерной пружины, и снова захватывает концевая шестерня зубчатую рейку, поднимает

10 штангу в верхнее крайнее положение и одновременно сжимает нагнетательную пружину. 3а 16 оборотов вращения шпинделя станка изготовляется одна пружина согласно расчету передаточных отношений:

15 50 53 56 Z 60 Z 10, 49525558 Z=30Z40

Z i0Z 10 1442 16 х ° » ив е, ° ай °

Е 40 Е 20 2 1 1 1 1.

3а 16 оборотов вращения шпинделя станка концевая шестерня делает один оборот вокруг своей оси. 115

Блок 24 механизма предварительного изгиба проволоки работает следующим образом, Бухта 5 проволоки установлена ° на катушке 3 (фиг. 1) приспособления, прижимные ролики 14 вы- 20 ставлены на заданный размер .диаметра конусной оправки 20 для навивки цилиндрической пружины растяжения диаметром 30 мм, длиной 45 и..

Берут верхний конец проволочной 25 бухты 5 (фиг. 1), огибают по пазу ролика 81 (фиг. 2), размещенного на плече 80, и протягивают конец проволоки через фильерную протяжку 82.

После этого конец проволоки продева- 30 ют через горловину «хвостика» конусной шестерни 79 с последующей заправкой вокруг роликов 83-85 веретена 77 для создания проволочной петли с углом подъема закручивания. Конец проволоки продевают через заднюю горловину веретена с завершающей заправкой под прижимные ролики 14. Убедившись,, что конец проволоки прижат тремя прижимными роликами и не требуется дополнительной наладки прижимных роликов, не запуская привода станка, проводят контрольный пересчет диф ференциальной гитары, которая оснащена следующими шестернями: зубчатая втулка 15 (Z = 60), шестерня 74 (Z =

20), шестерня 75 (Е = 40), шестерня 76 (Z = 10), коническая шестерня

78 (Z 15), коническая шестерня

79 (Z = 30) . При таком наборе шесте-

6 рен гитара обеспечивает опережающим вращением веретено 77 за один оборот шпинделя станка, веретено делает шесть оборотов, как, например:

157578 Z 60Z 40Z=15

?4 76 79 Е 20 Е 10 Е 30

Предлагаемое техническое решение позволяет расширить технические воэможности приспособления для навивки пружин.

Формула из обр ет ения

Приспособление для навивки пружин к токарному станку по авт. св.

У 1329876, о т л и ч а ю щ е е с я тем, что, с целью расширения технических возможностей, оно дополнительно снабжено механизмами задачи шага, предварительного изгиба проволоки и мерной отрезки пружин, выполненными в виде отдельных блоков„ закрепленных на фланце ступицы с размещенными в них дифференциальными гитарами для кинематической связи рабочих органов каж-, дого механизма с приводным шпинделем станка, при этом рабочий орган механизма задачи шага выполнен в виде пи-. нали, состоящей из двух частей, и подпружиненного диска, эксцентрично закрепленного на концевой части пиноли, установленной с возможностью перемещения в плоскости, проходящей через ось оправки, рабочий орган механизма предварительного изгиба проволоки выполнен в виде веретена с размещенными на нем двумя-группами роликов, установленных с возможностью относительного перемещения, а рабочий орган механизма мерной отрезки пружины выполнен в виде подпружиненной рейки с закрепленным на ее торце режущим инструментом и установленного с возможностью взаимодействия с рейкой приводного зубчатого колеса с неполным зубчатым венцом.

Составитель В. Бужинский

ТехредА.Кравчук Корректор Н.Король

Редактор Н. Тупица

Тиралс 589 Подписное

И1ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Расчет оправки для навивки пружины

В этой статье я предлагаю вашему вниманию три методики расчета диаметра оправки для навивки пружины, которые сохранились у меня в старых тетрадях. Это не мои алгоритмы, и, к сожалению, я не могу указать источники информации, так как эти данные в записях не были зафиксированы.

В этой статье я предлагаю вашему вниманию три методики расчета диаметра оправки для навивки пружины, которые сохранились у меня в старых тетрадях. Это не мои алгоритмы, и, к сожалению, я не могу указать источники информации, так как эти данные в записях не были зафиксированы.

При навивке проволоки на цилиндрическую оправку с винтовой канавкой или без канавки, часть сечения проволоки, расположенная ближе к середине, испытывает упругие деформации, а части, расположенные ближе к наружному и внутреннему диаметрам пружины, испытывают пластические деформации. В результате после окончания навивки при снятии усилия натяжения с проволоки внутренний диаметр пружины увеличивается. Для того чтобы это учесть, оправку необходимо изготовить с диаметром немного меньшим внутреннего диаметра пружины, заданного чертежом. Определением необходимого диаметра оправки мы сейчас и займемся.

Первый самый простой расчет выполняется по элементарным формулам, полученным из практических опытов. Второй расчет определяет диаметр оправки по весьма замысловатым эмпирическим формулам и содержит данные практических испытаний материала. И первый и второй методы предназначены для случаев использования проволоки круглого сечения. По третьему алгоритму рассчитывается диаметр оправки при навивке пружин из проволоки прямоугольного сечения по формулам классического сопромата для материалов, обладающих участком идеальной пластичности.

Все расчеты будем выполнять в программе MS Excel. Расчет в Excel можно заменить расчетом в программе OOo Calc из пакета Open Office.

С правилами форматирования ячеек листа Excel, которые применены в статьях этого блога, можно ознакомиться на странице « О блоге ».

Расчет №1.

Начинаем расчет в Excel и на листе «Расчет №1» составляем простую программу, которая позволит быстро вычислять диаметр оправки и шаг винтовой канавки в зависимости от предела прочности материала круглой проволоки.

Исходные данные:

1. Диаметр проволоки d в мм записываем

2. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D4: =22,5

3. Шаг навивки пружины t в мм вводим

4. Предел прочности материала проволоки [σв] в кг/мм 2 заносим

в ячейку D6: =160

Результаты расчетов:

5. Шаг винтовой канавки оправки tо в мм определяем

в ячейке D8: =D5*1,065 =7,988

Шаг навивки пружины принимается увеличенным на 6,5% относительно заданного шага пружины из-за осадки, которая возникает после испытаний.

6. Коэффициент, корректирующий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D9: =1,652-0,1455*LN (D6) =0,914

7. Диаметр оправки Dо в мм рассчитываем

в ячейке D10: =D9*D4 =20,555

Расчет №2.

На листе «Расчет №2» составляем программу, которая вычислит диаметр оправки, учитывая реальные (измеренные) прочностные свойства материала круглой проволоки.

Исходные данные:

1-3. Заполняем ячейки D3…D5 теми же данными, что и в предыдущем расчете.

4. Модуль упругости (модуль Юнга) материала проволоки E в н/мм2 заносим

в ячейку D6: =215000

5. Предел прочности материала проволоки из таблицы соответствующего ГОСТа или ТУ [σв] в н/мм 2 вводим

в ячейку D7: =1600

6. Относительное удлинение при разрыве материала проволоки по ГОСТ или ТУ εв в % записываем

в ячейку D8: =10,0

7. Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ0 в н/мм 2 вписываем

в ячейку D9: =1700

8. Истинное относительное удлинение при разрыве ε0 в % , соответствующее напряжению σ0 , записываем

в ячейку D10: =11,0

Результаты расчетов:

9. Средний диаметр пружины D в мм определяем

в ячейке D12: =D3+D4 =25,000

10. Индекс пружины i вычисляем

в ячейке D13: =D12/D3 =10,000

Внимание! Важно чтобы выполнялось условие 4 ≤ i ≤ 12.

11. Угол подъема витка пружины α в радианах рассчитываем

в ячейке D14: =ATAN (D5/(ПИ()*D12)) =0,095

12. Коэффициент η вычисляем

в ячейке D15: =(D9/D7-1)/(D10-D8) =0,063

Для определения η необходимо разорвать образец из проволоки в лаборатории и определить реальные значения σ0 и ε0 . Если фактических замеров нет, то для проволоки по ГОСТ9389-75 при теоретических расчетах можно принять: η =0,08.

13. Параметр ξ вычисляем

в ячейке D16: =1/6+(COS (D14))^2*D15/(10*D13) =0,167

14. Диаметр оправки Dо в мм рассчитываем

в ячейке D18: = D4-32*(1- (D5/(ПИ()*D12))^2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

15. Коэффициент, уточняющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D17: =D18/D4 =0,860

Расчет №3.

Продолжаем расчет в Excel и на листе «Расчет №3» составляем еще одну программу, с помощью которой будем вычислять диаметр оправки для навивки пружины из проволоки прямоугольного сечения.

Исходные данные:

1. Ширина проволоки b в мм записываем

2. Высота проволоки h в мм записываем

3. Внутренний диаметр пружины D2 в мм вписываем

в ячейку D5: =22,5

4. Модуль упругости (модуль Юнга) материала проволоки E в кг/мм2 заносим

в ячейку D6: =21500

5. Предел текучести материала проволоки [σт] в кг/мм 2 вводим

в ячейку D7: =120

Результаты расчетов:

6. Средний радиус пружины R в мм определяем

в ячейке D9: =(D4+D5)/2 =12,500

7. Изгибающий момент M в кг*мм будем считывать

в ячейке D10: пока оставляем ячейку пустой

8. Параметр р будем вычислять

в ячейке D11: =(1/D9+12*D10/(D3*(D4^3)*D6))^2*(¼-D10/(D3*(D4^2)*D7)) — (1/3*(D7/(D6*D4))^2)

Для дальнейшей корректной работы необходимо настроить программу Excel.

Выбираем: «Сервис» – «Параметры…» — «Вычисления».

Устанавливаем в открывшемся окне «Параметры» на закладке «Вычисления»:

Предельное число итераций: 10000

Относительная погрешность: 0,000000001

Для расчета изгибающего момента M воспользуемся сервисом «Подбор параметра…». Значение момента M определяется из представленного выше уравнения при p =0.

Выбираем: «Сервис» – «Подбор параметра…».

В выпавшем окне «Подбор параметра» заполняем окошки так, как на скриншоте слева.

В выпавшем окне «Подбор параметра» заполняем окошки так, как на скриншоте слева.

Выпадает окно «Результат подбора параметра». Если оно выглядит так, как на скриншоте слева, то жмем ОК и считываем значение изгибающего момента M в кг*мм

Выпадает окно «Результат подбора параметра». Если оно выглядит так, как на скриншоте слева, то жмем ОК и считываем значение изгибающего момента M в кг*мм

в ячейке D10: =468,335

Параметр р , который должен быть равен 0, вычислен

Более подробно о примененном способе решения громоздкого нелинейного уравнения можно прочитать в статье «Трансцендентные уравнения? «Подбор параметра» в Excel!».

9. Средний радиус навивки Rн в мм вычисляем

в ячейке D12: =((¼-D10/(D3*D4^2*D7))/(1/3*(D7/(D6*D4))^2))^0,5 =11,536

10. Диаметр оправки Do в мм вычисляем

в ячейке D14: =(D12-D4/2)*2 =20,573

11. Коэффициент, определяющий диаметр оправки относительно внутреннего диаметра пружины k вычисляем

в ячейке D13: =D14/D5 =0,914

Заключение.

Навивка пружины не такое простое дело, как кажется на первый взгляд! Но теперь у вас «на вооружении» есть три аналитических метода расчета диаметра оправки при навивке пружины, хотя практика потребует к ним корректив.

Я во всех трех рассмотренных расчетах в качестве примера брал одну и ту же (или очень близкую) пружину.

Коэффициент уменьшения диаметра оправки относительно внутреннего диаметра пружины получился при расчетах по разным методикам: k1= 0,914; k2= 0,860; k3= 0,914.

Среднее значение для круглой проволоки: kср= 0,887±3%. Погрешность очень незначительная!

В завершении статьи хочу сказать о том, что немного измененную расчетную методику №3 мне доводилось использовать на практике для определения изгибающего момента при рулонировании карт вертикальных цилиндрических стальных резервуаров, где так же, как и проволока при навивке пружины, упругопластическому изгибу подвергается сечение стенки.

О том, как быстро и просто выполнить силовой и геометрический расчет пружины прочитайте в статье: «Расчет пружины сжатия».

Подписывайтесь на анонсы статей в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Смелее оставляйте ваши комментарии, уважаемые читатели! Ваш опыт и мнение будут интересны и полезны коллегам.