Как сделать из болгарки шлифмашинку

Как шлифовать болгаркой различные материалы

Даже если вы приобретете и установите необходимые дополнительные принадлежности на болгарку, это еще ничего не значит. Обработка разных материалов требует определенных знаний. Без этого трудно будет добиться нужного качества.

Как сделать шлифмашинку из болгарки? + (Видео)

Такой вопрос может ввести в недоумение, потому что болгарка это и есть — угловая шлифовальная машина. Но она очень универсальная и для каждой операции ее надо подготовить. Чтобы подготовить болгарку к выполнению шлифовки необходимо приобрести опорный круг, который устанавливается непосредственно на вал машины.

Для обработки древесины надо на этот круг наклеить наждачный. Номер наждачной бумаги подбирается под непосредственный момент работы. В продаже можно найти и шлифовальный круг нужного диаметра, и наждачные круги соответствующего размера. Имеются в продаже и наждачные круги с липучкой, которые очень легко и быстро менять на инструменте.

Чтобы преобразовать нашу болгарку для шлифовки бетона, то будет хорошим решением приобрести специальный защитный кожух-пыльник. Он хорош тем, что имеет патрубок для подключения пылесоса. Известные кожухи выпускает фирма Hilti. На кожухе этой фирмы есть сдвигаемый сектор, который открывает часть круга для шлифовки в углах.

Шлифовка болгаркой металлов обычно выполняется стандартными шлифовальными кругами по металлу. Они имеют разные диаметры, разную толщину и разное зерно шлифующей поверхности. Но, если вы собираетесь отшлифовать неприлично поржавевшую поверхность, то сначала ее необходимо пройти щеткой по металлу. Такие щетки нужных диаметров тоже есть в продаже.

Как шлифовать болгаркой

Не надо забывать, что шлифовка всегда связана с большим количеством пыли. Подготавливаясь к шлифовке, не забудьте и о себе! Защитная маска и респиратор – это лучшие помощники при шлифовке. Можно найти и такой вариант, где маска совмещена с хорошим респиратором.

Фильтр респиратора будет забиваться очень быстро, поэтому надо заготовить сразу несколько штук для оперативной замены. Только после проведения тщательной подготовительно работы можно приступать к шлифовке.

Шлифуем дерево + (Видео)

Дерево это уникальный материал. Он и вручную шлифуется неплохо, но с болгаркой можно добиться очень хороших результатов. Некоторые снобы утверждают, что болгаркой вообще шлифовать нельзя, но это от незнания и неумения.

Главный секрет – шлифмашина используется на минимальных оборотах. Если болгарка имеет переключатель скоростей, то проблем не будет. На больших оборотах наждачная бумага будет очень быстро и очень плотно забиваться древесиной. В таком режиме ее не хватит и на пять минут работы. Оптимальная скорость не более 6000 оборотов.

Другой секрет – не шлифовать всей площадью круга. Если шлифовать всей поверхностью, то на древесине будут оставаться круговые следы. Чтобы вообще не оставались следы от наждачки или они были бы минимальными, надо шлифовать только верхним сектором круга. Движения машинки должны быть вдоль волокон древесины.

Таким методом можно получать великолепные результаты при шлифовке вагонки. Доска становится гладкой и не сохраняет следов инструмента. Не надо только увлекаться и вовремя менять наждачные накладки на круг.

Подобным образом шлифуется сруб. Здесь желательно, чтобы опорная тарелка была тонкой по краю. С такой тарелкой будет проще шлифовать узкие места примыкания бревен. В противном случае эту работу придется доводить стамеской.

Работаем по бетону + (Видео)

Если не удалось приобрести фирменный защитный кожух-пыльник с патрубком для пылесоса, то его можно сделать своими руками. Для этого берем использованное ведерко из-под шпаклевки или клея с диаметром чуть больше круга болгарки. Отрезаем донную часть на высоте чуть большей собранной шлифовальной части.

Вырезаем отверстие в донышке для установки на редуктор и отверстие для пластикового сантехнического углового отвода. Теперь подключаем к патрубку шланг пылесоса и спокойно работаем.

Шлифовальный круг должен быть рассчитан на обработку камня. Бетон и бетонные поверхности предпочтительнее шлифовать всей поверхностью круга. Это будет экономить время обработки, и хорошо выравнивать плоскость поверхности.

Шлифуя бетонный пол надо постоянно контролировать плоскость с помощью строительной линейки, потому что из-за разной плотности бетона можно сделать углубления. Для обработки стыковочных швов между бетонными заливками достаточным будет добиться одного сочетанию по уровню.

Хорошо шлифовать бетонные полы и поверхности алмазной шлифовальной чашкой фирмы Matrix. Если болгарка на 150 мм, то чашка на 125 мм.

Шлифовка металлических поверхностей + (Видео)

Металл шлифуется по разным требованиям. Чаще всего металл шлифуется под покраску или для дальнейшей полировки. Основным инструментом признана опорная чашка со сменными наждачными накладками. Подбор наждачной бумаги зависит от степени обработки и от состояния металла.

Во время шлифования необходимо работать только частью диска. На поверхности не должно оставаться необработанных участков.

Обработанные поверхности обычной стали желательно покрывать грунтовкой. Содержащаяся в воздухе влага может очень быстро покрыть металл, и вызвать появление ржавчины.

Как самому сделать ленточно — шлифовальный станок из болгарки

Крутой способ очистки грязных швов между плиткой

Усовершенствуем свою рулетку

Полезная самоделка из металлической пластины

Как сделать ключ для болгарки и дрели своими руками

Несколько идей по использованию зубной пасты

Покупка ленточно-шлифовального станка заводского производства связана с большими затратами. Также промышленный гриндер обладает большими габаритами и для его монтажа может понадобится значительная площадь.

Но есть возможность изготовить этот шлифовальный станок самому в домашней мастерской без больших затрат и, при этом компактных размеров, на основе стандартной болгарки.

Следует отметить, что работа потребует от нас некоторого времени, определенных навыков, подготовки материалов, оборудования и инструментов.

Понадобится

Для изготовления самоделки нам нужны будут вполне доступные и недорогие материалы:

- металл разный (уголок, профильная труба, полоса);

- резьбовые детали (гайки, шайбы, винты, болты, шпилька);

- пружины на растяжение и сжатие;

- болт с пластиковой головкой-ручкой;

- гильзы кабельные алюминиевые;

- подшипники;

- эмаль по ржавчине.

Некоторые операции можно выполнить вручную, но работа пойдет быстрее и легче, если в наличии будет:

- болгарка с отрезным диском;

- сверлильный станок;

- сварочное оборудование;

- дрель со сверлом и зенкером;

- угольник и карандаш;

- штангенциркуль и рулетка;

- керн и молоток;

- напильник по металлу;

- метчик, отвертка и ключи.

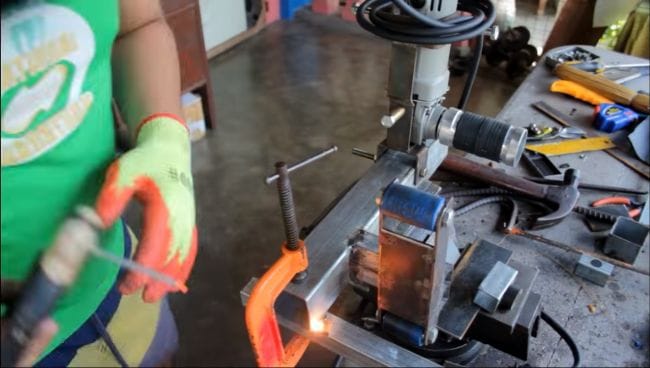

Технология изготовления гриндера из УШМ

Наша самоделка будет состоять из трех основных узлов:

- силовой рамы (каркаса);

- привода (болгарки);

- натяжной роликовой системы;

Лучше заранее подготовить, если не чертежи, то хотя бы расчеты основных размеров. С помощью мерных приспособлений их мы перенесем на заготовки и только после этого приступим к раскрою.

Раму станка мы сварим из квадратной трубы.

Один из элементов изготовим из стального равнополочного уголка, который после разметки, отрезки и сверления, будет узлом с одинаковыми вырезами по краям одной полки, а в оставшейся части выполнены два равных отверстия ближе к смежной полке и своим краям. Позже этот узел будет еще доработан.

Взяв за шаблон вышеописанный узел, размечаем стальной равнополочный уголок меньших размеров, приложив его к укороченной полке и, совместив их центры. Переносим на одну из полок меньшего уголка центры двух отверстий. По краям намечаем еще два отверстия, равноотстоящих от торцов. Затем по разметке сверлим 4 отверстия, удаляя заусенцы со всех отверстий.

Доделываем узел, выполненный из большого уголка: прорезаем отрезным диском пазы от края полки до отверстий, ширина которых равна диаметру, убираем заусенцы и скругляем кромки напильником.

Используя сварочный шаблон, привариваем малый уголок с четырьмя отверстиями другой полкой симметрично к торцу отрезка профильной трубы – элементу рамы.

Собираем узлы основания в нужном порядке и свариваем между собой.

Размечаем металлическую полосу, соизмеряя с длиной одной части элемента (12 см), выполненного из малого уголка. Во внутреннем верхнем углу рамы располагаем удлиненную гайку, которая затем будет приварена.

Подкладываем полосу под раму так, чтобы она была параллельна малому уголку и выступала за продольный элемент рамы на 12 см. Отмечаем на полосе по гайке место сверления, выполняем отверстие и нарезаем в нем резьбу метчиком. Привариваем по месту гайку.

Полосу с отверстием прикручиваем к гайке болтом и устанавливаем ее под углом 45 градусов к смежным элементам рамы.

В этом положении на полосе проводим линию, используя наружную кромку вертикального элемента рамы, и разрезаем ее по разметке. К элементу рамы по месту привариваем ограничитель для рычага с косым срезом. Рычаг вкруговую обрабатываем на точильном камне.

От остатка полосы отрезаем фрагмент высотой чуть меньше его ширины и выполняем в нем симметричную выемку с меньшего торца. Используя эту деталь как шаблон, отрезаем от полосы фрагмент несколько длиннее, но уже с соответствующим шипом.

Соединяем два этих элемента так, чтобы они могли свободно поворачиваться друг относительно друга благодаря одной оси, проходящей через сквозное отверстие в двух выступах и одном шипе.

В плоском торце рычага сверлим два отверстия и нарезаем в них резьбу. Закрепляем подвижный узел двумя винтами к торцу рычага, а всю систему – болтом к гайке, приваренной к раме.

Ближе к острому концу рычага и в вертикальном элементе рамы напротив сверлим отверстия и закрепляем в нем болты с гайками. К ним подсоединяем пружину для удержания рычага в крайнем положении.

Сверлим в рычаге и подвижном элементе отверстия, а затем нарезаем в них резьбу.

Из нетолстой металлической полосы отрезаем два одинаковых фрагмента. Выполняем в них по краям отверстия и привариваем к раме для устойчивости или крепления к другому основанию.

Закрепляем гайками в крайних отверстиях в элементе из уголка болты. В отверстии подвижного «язычка» на рычаге гайкой закрепляем шпильку.

В два центральных отверстия вставляем и закрепляем болты покороче. Поверх гаек кладем шайбы, снаружи, используя прорези, устанавливаем элемент, изготовленный из большого уголка, и затягиваем его гайками.

На стержень болта с пластмассовой головкой надеваем пружину и шайбу и вворачиваем его, сжимая пружину, в резьбовое отверстие в подвижном рычаге так, чтобы конец болта упирался в «язычок» и его можно было при необходимости отклонять.

Из алюминиевых кабельных гильз выполняем три одинаковых трубочки и одну чуть длиннее. В короткие трубки впрессовываем в подготовленные гнезда по одному подшипнику, а в длинную – шестигранную удлиненную гайку, используя винтовой пресс.

На стержни трех болтов устанавливаем шайбы, а затем – трубочки с впрессованными в них подшипниками, закрепляя их гайками.

Металлической линейкой выставляем внешнюю сторону полки элемента из большого уголка в плоскость с трубочками на концах элемента из меньшего уголка, и затягиваем его в этом положении гайками.

Из металлической полосы нужной ширины вырезаем четыре фрагмента одной длины и еще два – один короче, другой длиннее. Из них формируем узел для крепления болгарки с возможностью изменения ее положения в двух плоскостях.

Узел крепления болгарки, в свою очередь, будет крепиться к основанию рамы с помощью двух болтов, приваренных к ней заранее.

Устанавливаем болгарку на место, а на шпиндель наворачиваем алюминиевую трубочку с впрессованной в нее гайкой.

Ставим на место пружину подвижного рычага и надеваем на алюминиевые ролики кольцевую ленту из полосы наждачной бумаги. Для этого, преодолевая усилие пружины, смещаем натяжной ролик в сторону ведомого, и после установки ленты на ролики, отпускаем его для создания усилия натяга.

Включаем болгарку и наблюдаем за лентой. Если она смещается в сторону, то вращая головку винта, меняем положение оси регулировочного ролика и парируем смещение ленты.

Остается лишь со стороны рабочей ветви наждачной ленты установить рабочий столик с помощью регулируемой консоли, закрепленной на раме.

Для придания устройству эстетичности, его можно разобрать и покрасить детали эмалью по ржавчине, а затем вновь собрать.

Смотрите видео

Делаем ленточную шлифовальную машину из болгарки

Порой в хозяйстве крайне необходима ленточная шлифовальная машина. Это крайне полезный инструмент, благодаря которому можно заточить или отшлифовать какие-либо материалы. Изготовить данный станок можно самостоятельно из обыкновенной болгарки. Такой инструмент обычно присутствует в каждой домашней мастерской, да и стоимость маленькой болгарки совсем невелика.

Особенности

Что нужно знать о ленточной шлифовальной машине перед её самостоятельным изготовлением? Есть несколько важных критериев, которые влияют на производительность и качество работы аппарата. Главный из них – мощность. Ведь она является главным компонентом самодельной машины. Аппараты с высокой мощностью и большим количеством оборотов подойдут для интенсивной зачистки каких-либо материалов. А вот средние обороты пригодятся для поверхностного шлифования. Универсальным вариантом будет считаться УШМ с регулятором оборотов. В данном случае можно самостоятельно регулировать скорость вращения в зависимости от степени обработки.

Следует также учесть ширину будущей шлифовальной ленты. В зависимости от нее следует подбирать размеры ведущего и ведомых колёс самодельного аппарата. Многие ленты имеют ширину 100 мм, но для мелких бытовых нужд сгодятся и ленты шириной 75 мм. И не стоит забывать о безопасности. Это касается и изготовления, и пользования аппаратом. При изготовлении будет применяться сварка. Поэтому работать стоит строго в защитной маске.

Рекомендуется не держать поблизости никаких легковоспламеняющихся предметов и горючих жидкостей. Сам же самодельный аппарат работает от электросети. Поэтому необходимо избегать высокого уровня влаги и следить за изоляцией проводов.

Что необходимо?

Итак, перед тем, как приступать к изготовлению ленточной шлифмашины из болгарки, необходимо подготовить все составляющие материалы и инструменты. Для этого понадобятся:

- сама болгарка, которая является основой будущего аппарата;

- болты и гайки;

- листовая сталь;

- пружины;

- трубки квадратной формы.

Среди инструментов будут необходимы:

- тиски, на которых будет осуществляться большая часть операций по изготовлению шлифмашины;

- дрель;

- молоток;

- сварка;

- набор гаечных ключей;

- рулетка.

Как сделать?

Когда все составляющие части подготовлены, можно приступать непосредственно к работе. Для начала необходимо изготовить кронштейн для болгарки. Он служит для того, чтобы надежно удерживать инструмент. Изготавливается кронштейн из стальных пластин. Их необходимо прочно зажать в тисках и выгнуть по форме болгарки. Затем полученные листы свариваются друг с другом. Помимо этого, можно установить на кронштейне регулировочные болты, которые позволят изменять угол расположения инструмента.

Затем можно приступать к изготовлению ведомых колёс. Всего в конструкции их предусмотрено два. Для этого понадобятся подшипники и болты. Подшипники крепятся на болты и фиксируются при помощи гайки. Поверх всего этого можно закрепить резиновый шланг для гладкости. Далее следует изготовить рабочую плоскость. На нее при работе на будущей ленточной шлифмашине будет опираться изделие. Изготавливается рабочая поверхность из пластин стали, которые свариваются вместе.

Также необходимо хорошо зачистить швы от сварки. Далее на концах плоскости сверлятся отверстия, в которых устанавливаются ведомые колёса.

Стоит подготовить основу для всей конструкции. Для нее и понадобится квадратная труба. В трубе необходимо просверлить отверстия, на которых крепится кронштейн и болгарка. Их рекомендуется закрепить при помощи болтов и гаек. Затем крепится рабочая плоскость. Всё тщательно сваривается. Далее необходимо изготовить основное ведущее колесо. Для него можно использовать короткую металлическую трубу с резиновым покрытием. Такая труба прочно крепится на вал УШМ при помощи гайки. Затем между основанием и кронштейном необходимо закрепить пружину, которая будет натягивать ремень шлифовальной ленты.

Далее можно устанавливать саму шлифовальную ленту на аппарат. Данный прибор следует надежно закрепить на удобном рабочем месте и можно приступать к тестированию. Крайне важно натянуть ремень так, чтобы он находился по центру ведущего и ведомых колёс.

Также рекомендуется правильно ухаживать за машинкой. При длительном использовании на ленте и на рабочих частях может скапливаться пыль, что приводит к раннему износу. Даже специализированные шлифовальные машины, имеющие пылесборники, не застрахованы от такой проблемы. Поэтому все рабочие части должны быть доступны для их очистки от остатков обработанных материалов.

Как выбрать ленту?

Шлифовальная лента является одним из главных компонентов самодельной шлифовальной машины. Главный показатель качества шлифовальной ленты – это размер абразивных зёрен. Именно они отвечают за качество шлифовки материала. Ленты могут быть крупнозернистыми, среднезернистыми и мелкозернистыми. Сами по себе абразивные зёрна представляют искусственные минералы с высокой степенью твердости. Также материал ленты не должен быть излишне жёстким. Такие ленты часто подвержены изломам. Также для самодельной шлифовальной машины можно использовать рулоны обычной наждачной бумаги.

Итак, изготовить ленточную шлифовальную машину из болгарки можно без проблем и довольно быстро своими руками. А учитывая стоимость готовых шлифовальных машин, самостоятельное её изготовление является довольно актуальным и разумным решением.

О том,как сделать ленточную шлифовальную машину из болгарки, смотрите в видео ниже.

Ленточная шлифовальная машина из болгарки

Ленточная шлифовальная машина — очень полезный станок в мастерской. Фактически это электрический напильник. С помощью этого предмета очень удобно шлифовать различные предметы и материалы. Особой популярностью такие машины пользуются при изготовлении ножей. Стоимость таких машин пока еще довольно велика, так что есть смысл подумать о том, чтобы собрать ее своими руками. Сделать это можно не сложно и относительно дешево, а по мощности этого станка вполне хватит для различных бытовых работ.

В качестве основного силового элемента автор решил использовать маленькую болгарку. Стоят они относительно недорого, да и есть практически у каждого. Все что нужно, это собрать раму под болгарку, а также изготовить и установить колеса для шлифовального ремня. Все эти элементы собираются из практически бросовых материалов. Так, например, ведомые колесики изготавливаются из подшипников, на которые натягивается кусок шланга или чего-то подобного. Это быстро, просто, дешево и практично. А что касается ведущего вала, то тут автор решил использовать подножку для велосипеда, она как нельзя лучше подходит для этих целей. Итак, рассмотрим более подробно, как же изготовить такой станок.

Материалы и инструменты, которые использовал автор:

Список материалов:

— болгарка ;

— подножка для велосипеда (которые устанавливают на оси);

— листовая сталь;

— болты с гайками;

— квадратные трубы;

— пружинка;

— подшипники.

Список инструментов:

— тиски;

— молоток;

— дрель ;

— сварочный аппарат;

— гаечные ключи;

— рулетка.

Шаг первый. Изготовление кронштейна под болгарку

Первым делом изготовим кронштейн под болгарку. В этом плане все индивидуально, так как по своей форме все болгарки разные. Кронштейн делается из стальных пластин, которые гнуться в тисках в форме виде «П» и другой. Далее все эти детали надежно свариваются друг с другом. Суть кронштейна в том, чтобы он надежно удерживал болгарку. Помимо всего прочего, на кронштейне установлены регулировочные болты. При их закручивании или откручивании меняется угол расположения ведущего колеса, в итоге вы можете отцентрировать ремень. Сам кронштейн крепится к раме шарнирно, а еще он подпружинен, чтобы ремень имел нужное натяжение.

Шаг третий. Изготовление рабочей плоскости

Рабочая плоскость это та часть конструкции, на которую вы будете опираться изделием при работе. Для ее изготовления понадобится листовая сталь. Изготавливаем три детали, а потом свариваем их вместе. Снаружи сварные швы нужно обязательно зачистить, иначе ремень будет быстро выходить из строя.

На концах детали сверлим отверстия, теперь вы можете установить ведомые колеса на свои места!

Шаг шестой. Завершающий этап сборки

В завершение приварите к основе опору, это будет ножка, которая не позволит станку опрокинуться при работе. Для этих целей отлично подойдет кусок стальной квадратной трубы. При желании к ней можно приклеить резиновые ножки.

Обязательным будет установка на станке «рабочего столика», об этот элемент вы будете упираться при шлифовке. Для этих целей будет вполне достаточно приварить кусок стальной пластины в нужном месте.

Вот и все, станок готов! В завершение его крайне желательно покрасить, чтобы металл не ржавел.

Шаг седьмой. Тестирование

Станок готов, можно приступать к работе! Запускам болгарку и при помощи регулировочных болтов настраиваем машину так, чтобы шлифовальный ремень находился строго по центру колес. Вот и все, теперь машину можно использовать. Автор без труда наточил кухонный топорик до такой степени, что он режет бумагу. Также машина без труда справляется с тем, чтобы сточить напильник, а это довольно твердый металл.

Вот и все, проект окончен, надеюсь, он вам понравился. Удачи и вдохновений при изготовлении собственных самоделок. Не забывайте делиться ими с нами.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Как самому сделать ленточно — шлифовальный станок из болгарки

Крутой способ очистки грязных швов между плиткой

Усовершенствуем свою рулетку

Полезная самоделка из металлической пластины

Как сделать ключ для болгарки и дрели своими руками

Несколько идей по использованию зубной пасты

Покупка ленточно-шлифовального станка заводского производства связана с большими затратами. Также промышленный гриндер обладает большими габаритами и для его монтажа может понадобится значительная площадь.

Но есть возможность изготовить этот шлифовальный станок самому в домашней мастерской без больших затрат и, при этом компактных размеров, на основе стандартной болгарки.

Следует отметить, что работа потребует от нас некоторого времени, определенных навыков, подготовки материалов, оборудования и инструментов.

Понадобится

Для изготовления самоделки нам нужны будут вполне доступные и недорогие материалы:

- металл разный (уголок, профильная труба, полоса);

- резьбовые детали (гайки, шайбы, винты, болты, шпилька);

- пружины на растяжение и сжатие;

- болт с пластиковой головкой-ручкой;

- гильзы кабельные алюминиевые;

- подшипники;

- эмаль по ржавчине.

Некоторые операции можно выполнить вручную, но работа пойдет быстрее и легче, если в наличии будет:

- болгарка с отрезным диском;

- сверлильный станок;

- сварочное оборудование;

- дрель со сверлом и зенкером;

- угольник и карандаш;

- штангенциркуль и рулетка;

- керн и молоток;

- напильник по металлу;

- метчик, отвертка и ключи.

Технология изготовления гриндера из УШМ

Наша самоделка будет состоять из трех основных узлов:

- силовой рамы (каркаса);

- привода (болгарки);

- натяжной роликовой системы;

Лучше заранее подготовить, если не чертежи, то хотя бы расчеты основных размеров. С помощью мерных приспособлений их мы перенесем на заготовки и только после этого приступим к раскрою.

Раму станка мы сварим из квадратной трубы.

Один из элементов изготовим из стального равнополочного уголка, который после разметки, отрезки и сверления, будет узлом с одинаковыми вырезами по краям одной полки, а в оставшейся части выполнены два равных отверстия ближе к смежной полке и своим краям. Позже этот узел будет еще доработан.

Взяв за шаблон вышеописанный узел, размечаем стальной равнополочный уголок меньших размеров, приложив его к укороченной полке и, совместив их центры. Переносим на одну из полок меньшего уголка центры двух отверстий. По краям намечаем еще два отверстия, равноотстоящих от торцов. Затем по разметке сверлим 4 отверстия, удаляя заусенцы со всех отверстий.

Доделываем узел, выполненный из большого уголка: прорезаем отрезным диском пазы от края полки до отверстий, ширина которых равна диаметру, убираем заусенцы и скругляем кромки напильником.

Используя сварочный шаблон, привариваем малый уголок с четырьмя отверстиями другой полкой симметрично к торцу отрезка профильной трубы – элементу рамы.

Собираем узлы основания в нужном порядке и свариваем между собой.

Размечаем металлическую полосу, соизмеряя с длиной одной части элемента (12 см), выполненного из малого уголка. Во внутреннем верхнем углу рамы располагаем удлиненную гайку, которая затем будет приварена.

Подкладываем полосу под раму так, чтобы она была параллельна малому уголку и выступала за продольный элемент рамы на 12 см. Отмечаем на полосе по гайке место сверления, выполняем отверстие и нарезаем в нем резьбу метчиком. Привариваем по месту гайку.

Полосу с отверстием прикручиваем к гайке болтом и устанавливаем ее под углом 45 градусов к смежным элементам рамы.

В этом положении на полосе проводим линию, используя наружную кромку вертикального элемента рамы, и разрезаем ее по разметке. К элементу рамы по месту привариваем ограничитель для рычага с косым срезом. Рычаг вкруговую обрабатываем на точильном камне.

От остатка полосы отрезаем фрагмент высотой чуть меньше его ширины и выполняем в нем симметричную выемку с меньшего торца. Используя эту деталь как шаблон, отрезаем от полосы фрагмент несколько длиннее, но уже с соответствующим шипом.

Соединяем два этих элемента так, чтобы они могли свободно поворачиваться друг относительно друга благодаря одной оси, проходящей через сквозное отверстие в двух выступах и одном шипе.

В плоском торце рычага сверлим два отверстия и нарезаем в них резьбу. Закрепляем подвижный узел двумя винтами к торцу рычага, а всю систему – болтом к гайке, приваренной к раме.

Ближе к острому концу рычага и в вертикальном элементе рамы напротив сверлим отверстия и закрепляем в нем болты с гайками. К ним подсоединяем пружину для удержания рычага в крайнем положении.

Сверлим в рычаге и подвижном элементе отверстия, а затем нарезаем в них резьбу.

Из нетолстой металлической полосы отрезаем два одинаковых фрагмента. Выполняем в них по краям отверстия и привариваем к раме для устойчивости или крепления к другому основанию.

Закрепляем гайками в крайних отверстиях в элементе из уголка болты. В отверстии подвижного «язычка» на рычаге гайкой закрепляем шпильку.

В два центральных отверстия вставляем и закрепляем болты покороче. Поверх гаек кладем шайбы, снаружи, используя прорези, устанавливаем элемент, изготовленный из большого уголка, и затягиваем его гайками.

На стержень болта с пластмассовой головкой надеваем пружину и шайбу и вворачиваем его, сжимая пружину, в резьбовое отверстие в подвижном рычаге так, чтобы конец болта упирался в «язычок» и его можно было при необходимости отклонять.

Из алюминиевых кабельных гильз выполняем три одинаковых трубочки и одну чуть длиннее. В короткие трубки впрессовываем в подготовленные гнезда по одному подшипнику, а в длинную – шестигранную удлиненную гайку, используя винтовой пресс.

На стержни трех болтов устанавливаем шайбы, а затем – трубочки с впрессованными в них подшипниками, закрепляя их гайками.

Металлической линейкой выставляем внешнюю сторону полки элемента из большого уголка в плоскость с трубочками на концах элемента из меньшего уголка, и затягиваем его в этом положении гайками.

Из металлической полосы нужной ширины вырезаем четыре фрагмента одной длины и еще два – один короче, другой длиннее. Из них формируем узел для крепления болгарки с возможностью изменения ее положения в двух плоскостях.

Узел крепления болгарки, в свою очередь, будет крепиться к основанию рамы с помощью двух болтов, приваренных к ней заранее.

Устанавливаем болгарку на место, а на шпиндель наворачиваем алюминиевую трубочку с впрессованной в нее гайкой.

Ставим на место пружину подвижного рычага и надеваем на алюминиевые ролики кольцевую ленту из полосы наждачной бумаги. Для этого, преодолевая усилие пружины, смещаем натяжной ролик в сторону ведомого, и после установки ленты на ролики, отпускаем его для создания усилия натяга.

Включаем болгарку и наблюдаем за лентой. Если она смещается в сторону, то вращая головку винта, меняем положение оси регулировочного ролика и парируем смещение ленты.

Остается лишь со стороны рабочей ветви наждачной ленты установить рабочий столик с помощью регулируемой консоли, закрепленной на раме.

Для придания устройству эстетичности, его можно разобрать и покрасить детали эмалью по ржавчине, а затем вновь собрать.

Смотрите видео

Делаем ленточную шлифовальную машину из болгарки

Порой в хозяйстве крайне необходима ленточная шлифовальная машина. Это крайне полезный инструмент, благодаря которому можно заточить или отшлифовать какие-либо материалы. Изготовить данный станок можно самостоятельно из обыкновенной болгарки. Такой инструмент обычно присутствует в каждой домашней мастерской, да и стоимость маленькой болгарки совсем невелика.

Особенности

Что нужно знать о ленточной шлифовальной машине перед её самостоятельным изготовлением? Есть несколько важных критериев, которые влияют на производительность и качество работы аппарата. Главный из них – мощность. Ведь она является главным компонентом самодельной машины. Аппараты с высокой мощностью и большим количеством оборотов подойдут для интенсивной зачистки каких-либо материалов. А вот средние обороты пригодятся для поверхностного шлифования. Универсальным вариантом будет считаться УШМ с регулятором оборотов. В данном случае можно самостоятельно регулировать скорость вращения в зависимости от степени обработки.

Следует также учесть ширину будущей шлифовальной ленты. В зависимости от нее следует подбирать размеры ведущего и ведомых колёс самодельного аппарата. Многие ленты имеют ширину 100 мм, но для мелких бытовых нужд сгодятся и ленты шириной 75 мм. И не стоит забывать о безопасности. Это касается и изготовления, и пользования аппаратом. При изготовлении будет применяться сварка. Поэтому работать стоит строго в защитной маске.

Рекомендуется не держать поблизости никаких легковоспламеняющихся предметов и горючих жидкостей. Сам же самодельный аппарат работает от электросети. Поэтому необходимо избегать высокого уровня влаги и следить за изоляцией проводов.

Что необходимо?

Итак, перед тем, как приступать к изготовлению ленточной шлифмашины из болгарки, необходимо подготовить все составляющие материалы и инструменты. Для этого понадобятся:

- сама болгарка, которая является основой будущего аппарата;

- болты и гайки;

- листовая сталь;

- пружины;

- трубки квадратной формы.

Среди инструментов будут необходимы:

- тиски, на которых будет осуществляться большая часть операций по изготовлению шлифмашины;

- дрель;

- молоток;

- сварка;

- набор гаечных ключей;

- рулетка.

Как сделать?

Когда все составляющие части подготовлены, можно приступать непосредственно к работе. Для начала необходимо изготовить кронштейн для болгарки. Он служит для того, чтобы надежно удерживать инструмент. Изготавливается кронштейн из стальных пластин. Их необходимо прочно зажать в тисках и выгнуть по форме болгарки. Затем полученные листы свариваются друг с другом. Помимо этого, можно установить на кронштейне регулировочные болты, которые позволят изменять угол расположения инструмента.

Затем можно приступать к изготовлению ведомых колёс. Всего в конструкции их предусмотрено два. Для этого понадобятся подшипники и болты. Подшипники крепятся на болты и фиксируются при помощи гайки. Поверх всего этого можно закрепить резиновый шланг для гладкости. Далее следует изготовить рабочую плоскость. На нее при работе на будущей ленточной шлифмашине будет опираться изделие. Изготавливается рабочая поверхность из пластин стали, которые свариваются вместе.

Также необходимо хорошо зачистить швы от сварки. Далее на концах плоскости сверлятся отверстия, в которых устанавливаются ведомые колёса.

Стоит подготовить основу для всей конструкции. Для нее и понадобится квадратная труба. В трубе необходимо просверлить отверстия, на которых крепится кронштейн и болгарка. Их рекомендуется закрепить при помощи болтов и гаек. Затем крепится рабочая плоскость. Всё тщательно сваривается. Далее необходимо изготовить основное ведущее колесо. Для него можно использовать короткую металлическую трубу с резиновым покрытием. Такая труба прочно крепится на вал УШМ при помощи гайки. Затем между основанием и кронштейном необходимо закрепить пружину, которая будет натягивать ремень шлифовальной ленты.

Далее можно устанавливать саму шлифовальную ленту на аппарат. Данный прибор следует надежно закрепить на удобном рабочем месте и можно приступать к тестированию. Крайне важно натянуть ремень так, чтобы он находился по центру ведущего и ведомых колёс.

Также рекомендуется правильно ухаживать за машинкой. При длительном использовании на ленте и на рабочих частях может скапливаться пыль, что приводит к раннему износу. Даже специализированные шлифовальные машины, имеющие пылесборники, не застрахованы от такой проблемы. Поэтому все рабочие части должны быть доступны для их очистки от остатков обработанных материалов.

Как выбрать ленту?

Шлифовальная лента является одним из главных компонентов самодельной шлифовальной машины. Главный показатель качества шлифовальной ленты – это размер абразивных зёрен. Именно они отвечают за качество шлифовки материала. Ленты могут быть крупнозернистыми, среднезернистыми и мелкозернистыми. Сами по себе абразивные зёрна представляют искусственные минералы с высокой степенью твердости. Также материал ленты не должен быть излишне жёстким. Такие ленты часто подвержены изломам. Также для самодельной шлифовальной машины можно использовать рулоны обычной наждачной бумаги.

Итак, изготовить ленточную шлифовальную машину из болгарки можно без проблем и довольно быстро своими руками. А учитывая стоимость готовых шлифовальных машин, самостоятельное её изготовление является довольно актуальным и разумным решением.

О том,как сделать ленточную шлифовальную машину из болгарки, смотрите в видео ниже.