Как сделать экструдер для пластика своими руками

ТехноБлог Dimanjy

Экструдер для пластика своими руками

Изготовить экструдер для пластика своими руками мне придется по следующим причинам. Во-первых, я задумал сделать 3D принтер своими руками, и мне потребуется достаточно много довольно дорогого прутка для 3D принтера, который в разы дешевле производить самому при помощи экструдера для пластика, чем покупать готовый пруток из ABS или PLA пластика для 3D принтера. Во-вторых, экструдер для пластика — это одна из составных частей термопласт-автомата (ТПА), о котором я давно мечтаю. Таким образом, я опять пытаюсь убить сразу двух зайцев и сэкономить себе кучу денег.

Изготовить экструдер для пластика своими руками мне придется по следующим причинам. Во-первых, я задумал сделать 3D принтер своими руками, и мне потребуется достаточно много довольно дорогого прутка для 3D принтера, который в разы дешевле производить самому при помощи экструдера для пластика, чем покупать готовый пруток из ABS или PLA пластика для 3D принтера. Во-вторых, экструдер для пластика — это одна из составных частей термопласт-автомата (ТПА), о котором я давно мечтаю. Таким образом, я опять пытаюсь убить сразу двух зайцев и сэкономить себе кучу денег.

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

Давайте разберемся, из чего состоит экструдер для пластика и как его сделать своими руками с минимальными затратами. Экструдер для пластика состоит из трубки, заканчивающейся съемным латунным соплом, из которого будет выходить расплавленный пластик. Внутри трубки будет вращаться так называемый шнек (такой большой винт, как в мясорубке). Этот шнек будет проталкивать гранулы пластика вдоль по трубке. Начиная где-то слегка до середины трубка будет нагреваться специальным нагревательным элементом, благодаря чему пластик внутри трубки будет плавиться и доходить до сопла уже в довольно текучем состоянии.

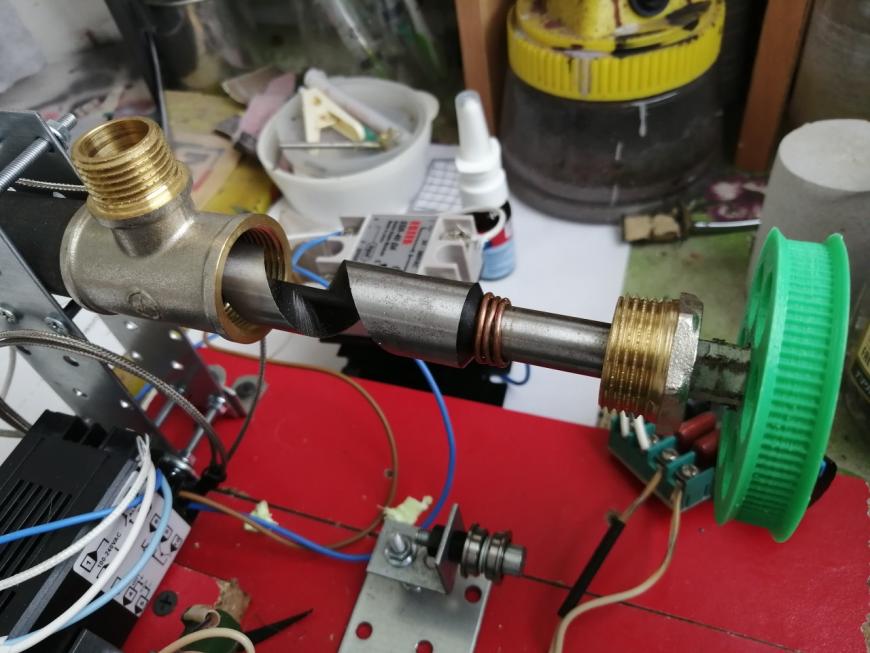

В качестве шнека выступает обычное крупногабаритное сверло по дереву, купленное в магазине инструментов за 340 рублей. С диаметром я немного лохонулся и взял 22мм, о чем потом сильно пожалел, потому как довольно трудно оказалось найти трубу с таким же внутренним диаметром. Поэтому мой вам совет — сперва найдите трубу, потом ищите под нее подходящее сверло (шнек).

Как видно на самой первой фотографии, трубка разделена на две части, соединенные между собой фланцами. Это необходимо для того, чтобы отделить особенно сильно нагреваемую часть трубки от остального механизма. Позднее между фланцами будет зажата жаропрочная теплоизоляционная прокладка. В общем-то, тепло все равно будет передаваться через шнек, но разборная трубка сделает экструдер более ремонтопригодным, и оставит пространство для эксперимента (снял одну трубку — прикрутил другую).

Фланцы я изготовил на своем самодельном станке с ЧПУ из 5мм стального листа. Как видите, мой станочек довольно сносно грызет и сталюку, несмотря на свою до сих пор хлипковатую и недоделанную ось Z В тисочки были зажаты сразу два фланца, скрученные болтами. Мы же хотим, чтобы все отверстия у них совпадали!

Чтобы обеспечить параллельность двух кусков трубы, фланцы я приваривал к срубе до ее распиливания. Скручиваем между собой два фланца (в одном из них я нарезал резьбу М6, в другом просто сквозные отверстия), причем скручивать надо обязательно через шайбы, толщина которых позволила бы потом пролезть между этими фланцами полотну ножовки по металлу. Кстати, не забудьте пометить, как должны крепиться фланцы. Для этого на торце я пропилил метку напильником. Фланцы соединены правильно, если метки на них совпадают.

Следующим этапом я сделал прорезь в короткой части трубы. В эту прорезь через специальную воронку будет поступать гранулированный пластик и проталкиваться шнеком далее по трубе в направлении к соплу. Обратите внимание, что правая часть прорези загрузки примерно совпадает с началом винта.

Следующим этапом я сделал прорезь в короткой части трубы. В эту прорезь через специальную воронку будет поступать гранулированный пластик и проталкиваться шнеком далее по трубе в направлении к соплу. Обратите внимание, что правая часть прорези загрузки примерно совпадает с началом винта.

Одним из самых муторных этапов создания экструдера для пластика своими руками является изготовление нагревательного элемента для самой длинной части экструдера — той, в которой будет происходить плавление пластмассы. Тут я тоже решил сэкономить и сделать нагревательный элемент самостоятельно из толченого огнеупорного кирпича, смешанного с жидким стеклом, и нихромового провода, предварительно рассчитанного на заданную мощность.

Сложность в том, что у меня нету углекислого газа для быстрого отвердевания жидкого стекла. Пока я так и не нашел, где у нас в городе можно подзаправить баллон углекислоты. Можно было бы, конечно, побаловаться с углекислотным огнетушителем, но как-то не захотелось расходовать по пустякам такой ответственный прибор.

В интернете вычитал неплохой рецепт, когда в огнеупор добавляют немного цемента (1/5 или даже меньше). Тогда жидкое стекло вступает с цементом в реакцию и твердеет буквально за считанные минуты. Весной у меня неплохо получалось со свежим цементом, но сейчас к осени цемент уже полежал и подпортился, поэтому жидкое стекло никак не хотело как следует затвердевать.

Кстати, чехол от моего шнека, в котором он продавался, очень пригодился в качестве формочки для заливки трубы огнеупором. И если бы я не забыл о специальных мерах по отверждению жидкого стекла, то мой нагревательный элемент получился бы просто идеальной формы. На деле же я забыл добавить туда цемента, поэтому мне пришлось всю эту формочку снимать и вручную обмазывать трубу огнеупорной смесью, а потом заворачивать все это в обычную бумажку на просушку. Кстати, хорошо помогает ускорить процесс отверждения прокаливание жидкого стекла градусах так на 150-160 С.

Сегодня я размотал этот свиток и проконтролировал результат. Прилипшую бумагу очень легко получается удалить, если смочить ее немного водой. В целом, получилось неплохо, но придется обмазывать кое-где повторно, заделывая дырки. Дело в том, что в некоторых местах раствор огнеупора с жидким стеклом «поплыл», немного отстав от трубы экструдера. Это легко было обнаружить, продавив пальцем мой нагреватель для экструдера вдоль всей поверхности. Там, где огнеупор не плотно прилегал к трубе, он крошился и отваливался.

Конечно, над технологией изготовления нагревателей для экструдеров своими руками из огнеупорного кирпича и жидкого стекла нужно будет немного поработать. Особенно воодушевляет это прокаленное колечко — оно получилось вообще просто супер! (Его хорошо видно на этой фотке как раз рядом с крепежным фланцем) Но пока серийно выпускать нагреватели для экструдеров я не собираюсь, поэтому отложим этот вопрос в долгий ящик.

Конечно, над технологией изготовления нагревателей для экструдеров своими руками из огнеупорного кирпича и жидкого стекла нужно будет немного поработать. Особенно воодушевляет это прокаленное колечко — оно получилось вообще просто супер! (Его хорошо видно на этой фотке как раз рядом с крепежным фланцем) Но пока серийно выпускать нагреватели для экструдеров я не собираюсь, поэтому отложим этот вопрос в долгий ящик.

Итак, получился нагреватель мощностью примерно в 3кВт Да, в таком можно алюминий плавить — не то что пластик. Интересно, какой производительности экструдера можно достичь с таким нагревателем?

Итак, получился нагреватель мощностью примерно в 3кВт Да, в таком можно алюминий плавить — не то что пластик. Интересно, какой производительности экструдера можно достичь с таким нагревателем?

Теперь остается приладить двигатель и сделать к нему нормальный драйвер с синхронизацией. Следите за обновлениями…

Теперь остается приладить двигатель и сделать к нему нормальный драйвер с синхронизацией. Следите за обновлениями…

Ручной сварочный экструдер. Свариваем пластмассу

В практике производственной деятельности небольших предприятий, занимающихся упаковкой различной продукции, а также при прокладке пластиковых труб необходим инструмент, при помощи которого можно было бы надёжно соединять между собой материалы, имеющие низкую температуру плавления. Класс таких материалов велик – это полиэтилен низкого давления (ПНД), полихлорвинил (ПВХ), полипропилен и т. д. Со всеми этими работами справляется ручной сварочный экструдер.

В практике производственной деятельности небольших предприятий, занимающихся упаковкой различной продукции, а также при прокладке пластиковых труб необходим инструмент, при помощи которого можно было бы надёжно соединять между собой материалы, имеющие низкую температуру плавления. Класс таких материалов велик – это полиэтилен низкого давления (ПНД), полихлорвинил (ПВХ), полипропилен и т. д. Со всеми этими работами справляется ручной сварочный экструдер.

Конструкция и принцип работы

Ручной сварочный экструдер представляет собой термомеханической устройство, последовательно осуществляющее два процесса – нагрев легкоплавящегося пластика до вязкого состояния, и последующего выдавливания массы на поверхность в зоне стыка. Там ПНД, ПВХ и прочие легкоплавкие пластические массы застывают, образуя прочный сварочный шов.

Для компактности и удобства использования рассматриваемая техника обычно оформляется в виде пистолета с ручкой (в которой монтируется приводной электродвигатель) и верхней насадкой для нагрева рабочей смеси. Состоит сварочный экструдер из следующих узлов:

- Электромотора.

- Питателя.

- Экструзионной камеры.

- Дробильного шнекового устройства.

- Камеры для расплавления пластика.

- Термонагревателя.

- Сварочного сопла.

- Системы управления.

Для функционирования устройство предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка. Процесс происходит следующим образом. На верхней панели экструдера размещается приёмная втулка с отверстием, куда пропускается присадочный пруток. Заправка должна быть такой, чтобы свободный конец прутка попал в зону его захвата шнеком. При включении электродвигателя происходят два процесса: нагрев присадочного прутка концентрированной струёй горячего воздуха, и – спустя некоторое время, которое определяет датчик прибора – подача прутка в зону его измельчения.

Там вращающийся шнек выполняет дробление пластика прутка, превращая его в гранулированную массу. Последняя при нагреве плавится, и, перемещаясь далее, попадает в зону плавления. В этой зоне гранулят уже механически и гомогенно однороден. Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла. Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В менее компактных, но более производительных моделях экструдеров, нагрев присадочного прутка выполняется при помощи внешнего термонагревателя, а воздух туда подаётся от небольшого компрессора. Конструктивные различия могут иметься и в способе нагрева присадочного материала: иногда нагрев производится кольцевыми нагревательными элементами, коаксиально размещёнными в корпусе термонагревателя.

Система управления ручным сварочным экструдером выполняет следующие функции:

- Предварительную установку температуры нагрева, которая определяется температурой плавления пластика (как известно, ПНД плавится при 120…130ºС, ПВХ – при 150…220ºС, а полипропилен – при 170…190ºС).

- Включение термонагревателя;

- Запуск привода шнекового измельчителя;

- Блокировку «холодного старта», когда шнек может перемещать ещё неоднородный присадочный материал;

- Отключение термонагревателя при ещё вращающемся шнеке, что исключает прилипание остатков гранулята в сварочной камере.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом. Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна. В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Предварительно выполняется ряд обязательных проверок (особенно, если экструдером ранее не пользовались):

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

Теоретически возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде. Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Производители сварочных экструдеров

Наибольшей популярностью в данном сегменте рынка пользуются следующие устройства:

- От торговой марки Munsch (Германия). Потребительские преимущества – удобство крепления всех узлов (что повышает ремонтопригодность), нетребовательность к размерам присадочного материала, наличие функции раздельного нагрева (полезно при использовании экструдера вне помещений в холодное время года), удобный набор сменных насадок, совершенная система управления и контроля. Плюс — традиционно высокое немецкое качество изготовления и сборки.

- От торговой марки Leister (Швейцария). Производитель выпускает широкую линейку типоразмеров сварочных экструдеров: от небольших, производительностью до 0,8…1,2 кг/ч, до профессиональных, рассчитанных на переработку до 6 кг/ч. Устройства оснащаются современной системой управления и мониторинга за ходом сварки, эргономичны в употреблении. Качество также находится на высоком уровне. Есть специальная линейка аппаратов для сварки линолеума.

- От торговой марки Dohle (Германия). Фирма известна как производитель строительных фенов, однако в последнее время активно позиционирует себя и в качестве изготовителя ручных сварочных экструдеров. В отличие от вышеперечисленных брендов, использует для привода покупные электродвигатели. Выпускает самый малогабаритный экструдер производительностью всего 0,5 кг/ч, который комплектуется шлангом и встроенным мини-компрессором.

- От торговой марки Stargun (Италия). При малом диапазоне моделей экструдеры этой фирмы отличаются мощностью привода, и рассчитаны на использование преимущественно в профессиональных условиях. Изюминкой аппаратов является возможность локальной подсветки зоны сваривания.

- Отечественные экструдеры типа РСЭ. Оснащаются приводом подачи присадочного материала, включают в себя большинство тех же опций, что уже были перечислены выше.

Цены на экструдеры зависят от их функциональности и производительности. В среднем стоимость отечественных устройств составляет от 30000 до 55000 руб., импортных – от 50000 руб. и более.

Конструкция и применение сварочного экструдера

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Конструкция

Любой сварочный экструдер — это сдвоенное устройство. Один из его узлов — мощный нагреватель с реле температуры, который предназначен для расплавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым механизмом, который подает расплав через сопло-насадку.

В зависимости от типа питания (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка). Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный недорогой и простой в эксплуатации шнек. Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы под питание гранулами.

В общем случае конструкция типового экструдера содержит, кроме вышеназванных, следующие узлы и элементы:

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- ТЭН;

- насадку-сопло (у хороших моделей — комплект из нескольких насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

В зависимости от типа питания сварочного экструдера подаваемая присадка либо сразу попадает в камеру расплавления (сыпучие гранулы), либо поступает в экструзионную камеру, где подвергается предварительному нагреву, измельчению, и только после расплаву. Расплавленная масса через сопло подается на сварочный шов, где застывает за считаные секунды.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Экструдер для работы с пластиком своими руками

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Экструзия считается распространенным методом получения полуфабрикатов или полимерных товаров. Такой процесс создают в пищевой промышленности или в производстве комбикорма. Расплав полимера вытаскивают с помощью головки экструдера в формующую головку со специальным профилем.

Как происходит процесс?

Большинство полимеров могут проходить через экструзии: термопласты, эластомеры и прочие материалы. Технология сварочного экструдера используется уже много лет. Во время обработки специальной техникой есть несколько разных характеристик: состав сырья, процент влажности и природа. Во время работы может меняться давление и температура. Где можно применять сварочный экструдер?

- Переработка кормов.

- Создание пластика и полиэтилена.

- Создание труб.

- Пищевое производство.

Конструкция экструдера:

-

Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали.

Головка механизма состоит из корпуса и инструмента с отверстием. Корпус присоединяется к экструдеру. Отверстие бывает сужающимся к центру или в виде круглого канала. Должен присутствовать раздатчик в виде спирали. - Корона способствует улучшению адгезии поверхностных материалов.

- Активаторы делятся на разные типы, они отличаются по мощности, ширине, фиксации.

- Горячий нож довольно прост в использовании, но с ним нужно уметь работать и выбирать правильное направление. Эта деталь увеличивает выход продукции в несколько раз. Такой нож применяется в экономических целях.

- Шнек – не самая важная деталь, может не присутствовать в оборудовании, создан для улучшения производительности и гомогенизации расплава используемого материала полимеров.

- Специальный узел тиснения создается для придания пленке жесткости и прекрасного товарного вида.

- Узел для вращения головки размещает неровные пленки, улучшает качество рулона.

- Фальцовочное устройство для оборудования и техники.

- Тянущее устройство.

- Намотчик и обдувочное кольцо.

Экструдер для 3D принтера своими руками

Особенностью ручного 3D принтера является работа на основе нитевидного пластика разных видов, чаще всего используется ABS и PLA. Устройство такого экструдера состоит из двух блоков, первый отвечает за подачу филамента, второй представляет собой сопло с нагревателем, которое охлаждает устройство.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Как сделать самодельный 3D экструдер принтера? Вначале нужно подобрать шаговый двигатель или вместо этого использовать моторы от старых сканеров. Чтобы закрепить двигатель, вам потребуется корпус, специальный ролик и хот-энд. Корпус можно сделать из разных материалов. Специальный ролик регулируется с помощью пружины, ведь толщина прутка редко бывает идеальной. Материал соединяется с подающим механизмом, но сцепление не должно быть слишком крепким, иначе куски пластика начнут отламываться.

Деталь под названием хот-энд можно купить, но цена достаточно высока, выгоднее будет скачать чертежи и сделать его своими руками. Радиатор изготавливают из алюминия, чтобы убрать тепло от ствола хот-энда. Это помогает убрать преждевременное нагревание материала.

Самое лучшее решение — это светодиодный радиатор, охлаждение применяется с помощью вентилятора. Ствол хот-энда создают из металлической трубки, который создан для соединения радиатора и нагревателя. Тонкий кусок трубки — это термобарьер, который справляется с уничтожением тепла в верхней части экструдера.

Нагреватель в 3D экструдере своими руками делается из алюминиевой пластины. Сначала в ней сверлят отверстие для крепления ствола хот-энда, потом создается отверстие для болта, резистора и терморезистора. Пластину нагревают с помощью резистора, а терморезистор регулирует температуру. Сопло создают из глухой гайки с овальным концом.

При выборе гайки лучше брать латунную или медную, их очень легко обрабатывать. В тисках закрепляется болт, потом на него накручивается гайка, ну и последний этап – это создание отверстия в центре. Вот таким способом и создается самодельный экструдер для 3D принтера.

Если вы не совсем понимаете, как сделать такой устройство для 3D принтера, то стоит ознакомиться с видео и чертежами для упрощения своей работы.

Экструдер для глины своими руками

Такое оборудование предназначено для лепки. С помощью таких ручных экструдеров можно работать с глиной и пластилином. Основной конструкцией для этого экструдера, считается пластиковая бутылка прозрачного цвета. Перед работой ее нужно вымыть и высушить. Из крышки нужно вытащить пластину с помощью иголки или булавки.

Далее нужно создать отверстие, из которого будет выдавливаться материал. Диаметр должен совпадать с линиями. Подравняйте края отверстия и возьмите диск из металла, к которому прикрепите ручку. Готово, теперь у вас получится экструдер для глины. Все очень легко и даже не нужен чертеж.

Заключение

Экструдер считается очень полезным, ведь благодаря такому инструменту можно создать много материалов, которые используются в жизненно важных сферах. Устройство 3D принтера делает самые качественные детали, и очень выгодно сделать его самим, на этом можно прилично заработать.При создании такого инструмента для 3D принтера не забывайте ознакомиться со схемой.

Экструдер для переработки пластика своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)

Остается брак и поддержки , хотелось бы и их пустить в дело !

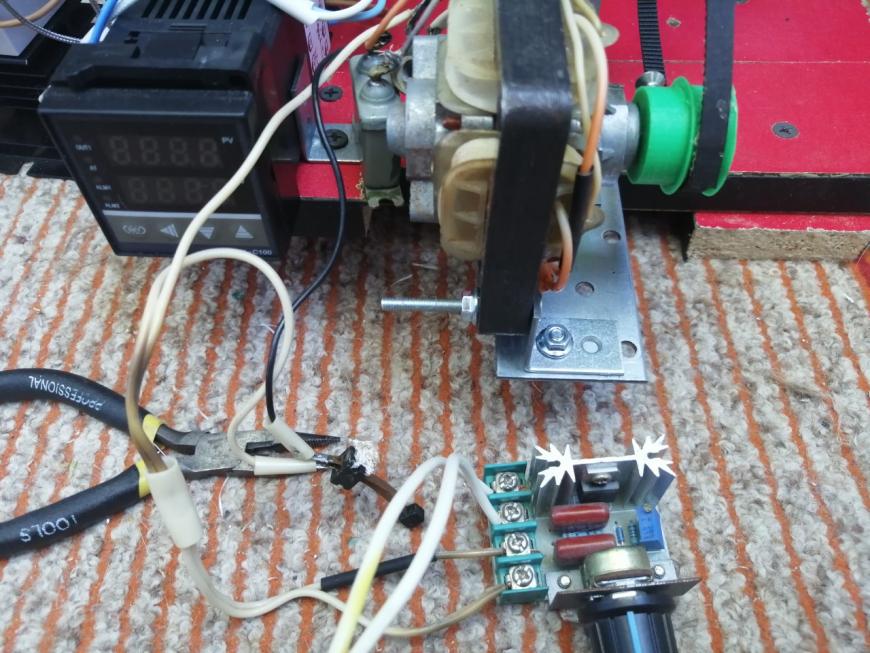

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

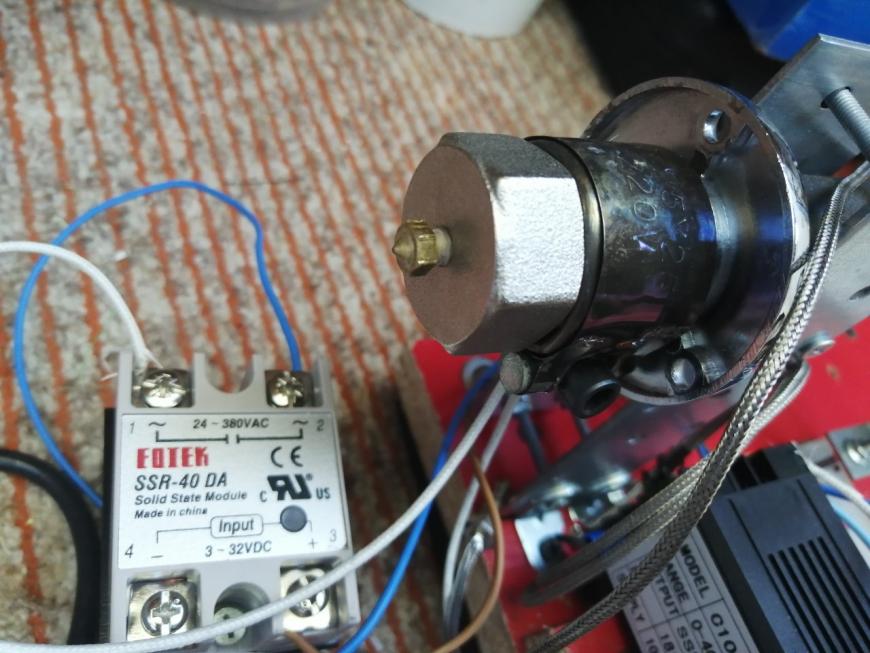

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

Нагреватель (в комплекте 2 , но 1 я угробил )

Заказал еще такой вариант

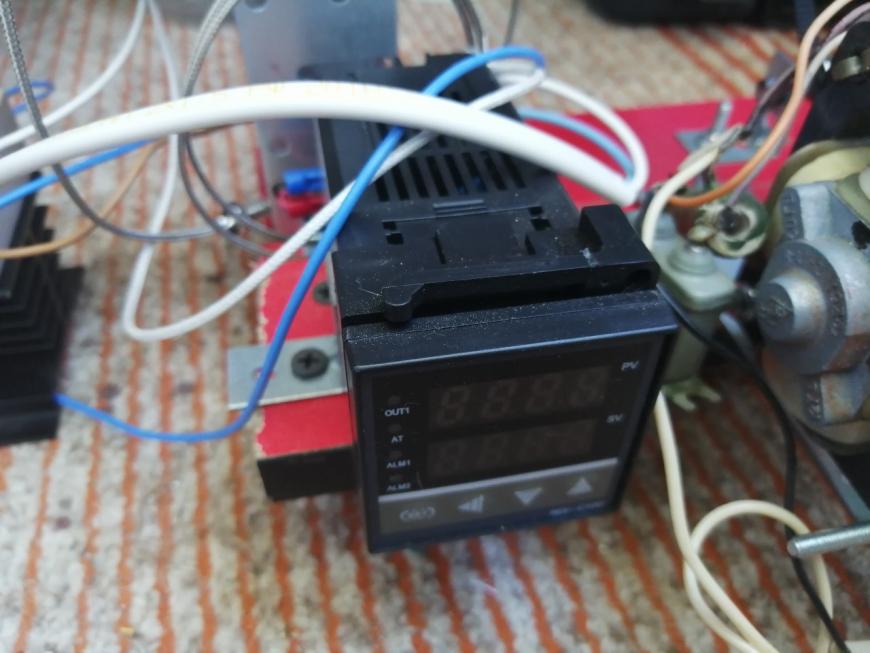

Мозги нагрева + термопара + реле

— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много . Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика . ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

А теперь к главному

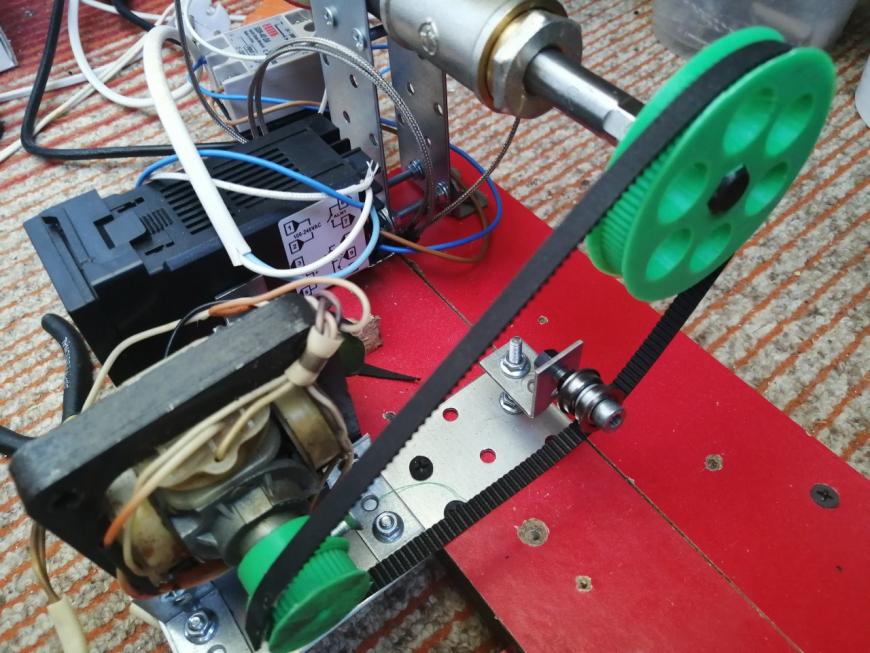

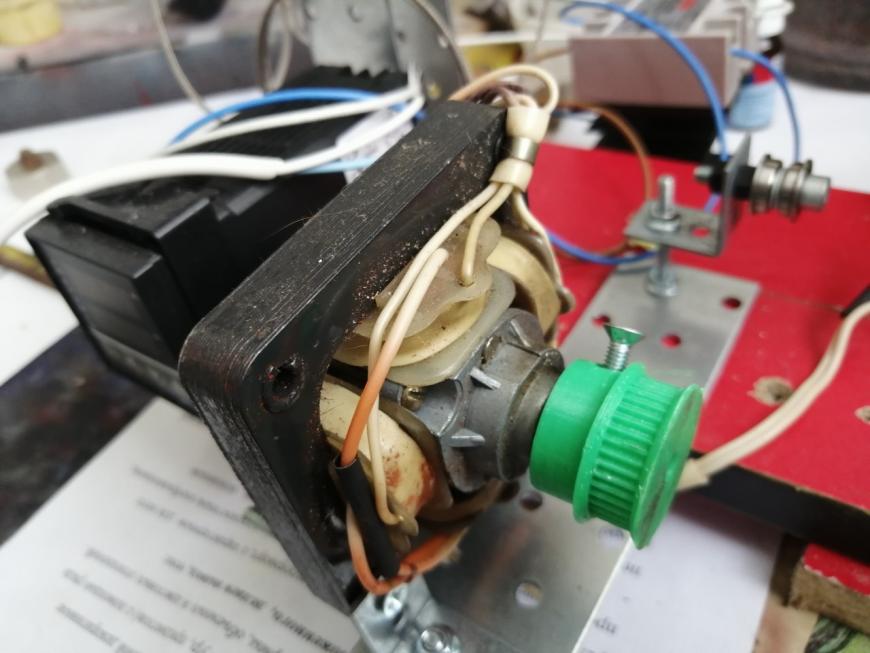

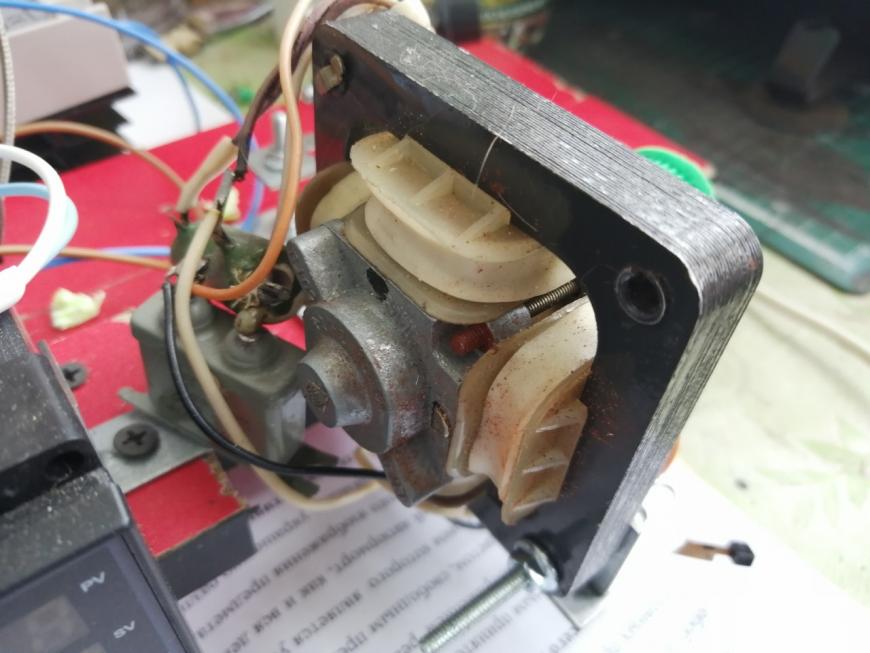

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

+ перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

(если что моя группа https://vk.com/public_model_hends)

Еще несколько фото

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще больше интересных постов

Печать «воском» (Wax3D на Hercules 2018)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Моделим и печатаем защиту рамы дрона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приветствую всех пользователей и гостей сайта 3dtoday!

Потихоньку закупаюсь ингредиентами с Китая для создания маленького и быстрого чуда, п.

10 лайфхаков в 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1. Печать модели быстро.В кратце: если модель большая, а сроки поджимают — бери большое сопло.

В части унификации современных 3D-прин.

Комментарии

Зачем латунь на входе она имеет место быть только на выходе. Очень большой коэффициент теплопередачи. У загрузки сталь или нержавейка.бункер должен быть максимально теплоизолирован.

с 1мм сопла выходит 2-3 мм нормально, 1,7 будет лишка, однако. шаговый двигатель с редуктором покупай не меньше нема23, но у народа и от автомобильных ‘дворников’ работает неплохо. ИМХО

у народа и от автомобильных ‘дворников’ работает неплохо 1. Регулировка проста, поскольку питание DC; я бы конечно вкрячил датчик числа оборотов ;

2. редуктор интегрирован в корпус, даёт хорошее усилие;

3. ВАЗовский — достаточно типовой, расходники всегда есть в ближайшем автомаге;

4. Всё по классике деда Лаймана. Не надо тут патефононов.

‘Движок от патефона’ не пойдёт — он асинхронный. Такому для регулирования нужно частотник.

К тому же у него и мощность всего 1 ватт и то после выхода на рабочие обороты.

Читал как-то про устройство термопластавтоматов. В них очень важна длина материального цилиндра, где происходит размягчение, размешивание и плавление пластика.Помню, что меньше 20 см от бункера до сопла считалось неэффективным решением. Причем внешний подогрев в меньшей степени влиял на расплав, чем трение массы.

Еще очень важно расстояние от шнека до стенок цилиндра — оно должно быть меньше миллиметра, лучше 0,1-0,5 мм. Шнек должен быть с меньшими бороздками, чем у вашего сверла. Там даже была высчитанная физиками зависимость между этим пространством, длиной шнека, глубиной бороздок, крутящим моментом ШД, усилием смыкания плит пресс-форм, объемом впрыска и т.п.

Кроме того, поверхность и шнека, и внутренних стенок цилиндра должны быть полированными, лучше азотированными. Тогда у расплавленной массы не будет дополнительного препятствия. Если все эти условия обеспечить, думаю, ваш движок (вы не сообщили, какой у него крутящий момент) смог бы больше.

Ага, все перечисленное страждущим доступно прям дома ‘на плите’

И выбор бороздок и полировка с азотированием.

Будет куда стремиться. Можно, наверное, и чеснокодавилку переделать в ручной механический 3д принтер. Но, если обзавестись экструдером, будет легче. Если добавить ШД и драйверы — еще проще. Ну и т.д.

Если группа единомышленников, печатающих много, скинется, то может построить для себя правильный экструдер. Самое главное и дорогое в нем — материальная пара — цилиндр и шнек (обогреватели, ПИД-регулятор, ШД, БП — ерунда). Его можно заказать в Китае, на алибабе. Обойдется вскладчину недорого, зато гнать прутик будет неустанно, обеспечит всех дешевым материалом, причем любым пластиком.

Пост писал мекбой.

Ну с али дак с али)

https://ru.aliexpress.com/item/32812851763.html?spm=a2g0s.8937460.0.0.4c0b2e0eZtGYgv

Да, штука. 40 тыщ рублей. По сути это где-то 40 кг PLA пластика. У меня с 30-ти кг филамента накопилось где-то 5 кг всяких поддержек и неудачных кусков. Чтобы такой экструдер окупился, мне надо будет испечатать около 200 кг филамента.

Не канает. это я его несколько лет ‘окупать’ буду. Одно наверное верно: скорее всего этот экструдер даст более качественный пруток, чем самодельный. Но самодельный выйдет существенно дешевле, даже с затратами времени.

Теоретически чуть быстрей т.к. пластик можно будет покупать в виде гранул.

Я бы считал по-другому. Покупка прутка — 1400 р, пластик в гранулах — около 150 р, вместе с расходами на э/э — максимум 200 р. Аппарат окупит себя меньше, чем через 35 кг.

Если филамент получится реально качественным, найдутся охочие купить его у вас за меньшую цену, чем у производителей. Скажем, за очень скромные 600 р. Ваш доход — 400. Продадите в месяц 8-10 кг. — окупите станок за год. Дальше — только прибыль.

Да в том-то и дело, что уже есть хороший заводской пруток (где нет пузырьков воздуха и диаметр контролируется по лазерному датчику) с ценой 600-900р в зависимости от материала. Тот же FDplast — отличный филамент, им и пользуюсь.

А этот станок с Али еще хер знает как сделан внутри: вполне возможно что там контроль толщины прутка основан чисто на скорости подачи материала. А значит и диаметр плавать будет, и воздух в прутке может попадаться. Переводить гранулят на такой пруток это прям кощунство.

Просто накопилось много всяких отходов 3D печати и их некуда пристроить. Просто видимо уйдет в помойку. А был бы экструдер — можно было бы хоть как-то переработать. Ну и ради ‘поржать’ — пустить в переработку например PET бутылки и всякие там пластиковые отходы (корпуса например от РЭА всякие старые — тот же ABS).

Но как тут уже описали: прибору нужен оператор и присмотр. А это человеко-часы, которые тоже стоят денег. Так что. видимо придется ‘забить’ на переработку и тупо выкинуть отходы в помойку.

Страница Вконтакте интересная, подписался. А там может и по экструдеру мысли появятся. Спасибо.

Есть претензии, но главное что человек что то делает.

Вот поэтому я и написал сюда, я понимаю что мой экструдер мягко говоря не очень . А советы и замечания очень важны в таком деле !

Делал я свой экструдер. Он работал, но прикинув затраты по времени и геморой я все таки продал и просто покупаю пластик.

А теперь более по существу.

Экструдер я собрал со всеми токарными работами и запчастями примерно за 10к.

Использовал двигатель от дворников корейца, по мощности он был 60-90 ват в зависимости от скорости, он дико грелся от такой нагрузки и постоянной работы. (Радиаторы и постоянный обдув необходим был)

Блоки питания от АТХ, нагреватели из нихрома намотанные, электроника самодельная.

Пластик АБС я купил за 5к за 25 кг, получается 200р кг. (Пусть будут это отходы, тогда не считать эту стоимость. Тогда нужен измельчитель для пластика, долго детальки не порежешь)

Чтобы сделать 1кг прутка уходило больше часа. Я свое время считаю, которое мне придется провести в окрестностях экструдера, за ним все равно необходим присмотр.

И получается цена выходит самодельного прутка не такая уж и дешевая.

Сейчас тот же пет можно купить рублей за 600-700 кг. И я с такими ценами потерял интерес делать пруток самостоятельно.

А теперь что по косякам:

1. 1,7 это очень много, необходимо в районе 1-1,2 все в зависимости от потока.

2. Очень короткая нагревательная часть без теплового барьера с бункером. Или удлинять нагревательную часть или текстолитовую прокладку ставить.

3. Двигатель нужно хотябы ват от 200 для нормальной стабильной работы, чтобы обороты не плавали.

4. Обороты на шнеке должны быть начиная от 90-120 об/мин, чтобы не ждать вечность пока сделается хотя бы 100 гр.

капну и я свою капельку ))

1. шнек (вся конструкции) должна быть в 3-4 раза длиннее — во-первых всё, что писал avex, а во-вторых не будет перегреваться.

2. должны быть подшипники — вместо вашей проволочки — упорный, а максимально близко к концу сверла — радиальный. или радиально-упорный, тогда первый упорный не нужен. естесственно — обеспечить жёсткий упор.

3. нагревателя лучше два. причём второй расположить примерно на 2/3 рабочей длины шнека. питать отдельно и температуру подбирать примерно в половину от температуры первого.

4. термобарьер. деревянный (дуб, бук) брусок. ставится в разрыв трубы.

5. у патЕфонов был пружинный двигатель. конструкция двигателя электропроигрывателя разрешает только одно рабочее положение — горизонтальное, осью вверх. регулировать скорость обычным диммером невозможно. да и частотником затруднительно: двигатель с конденсатором.

6. шаговый двигатель можно использовать — лучше с редуктором. в этом случае для управления всей конструкцией вполне подходит плата от принтера с прошивкой Марлин (слегка модифицированной для постоянного вращения двигателя). да, немного избыточно, зато — без возни и ‘с али’

7. качество пластика зависит (в том числе) от условий его нагрева. именно поэтому делают зону нагрева достаточно длинной — чтобы пластик успел выйти на режим и хорошенько перемешаться. ну и — аксиома — качество вторичного пластика всегда хуже.

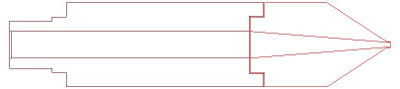

8. сопло. для отличной экструзии и чёткого попадания в размер нити сопло должно быть таким:

.

степень удлинения 10-15 рабочих диаметров. т.е. длина конусной части сопла = (диаметр отверстия) * 15

почитайте про экструдер Лимана — одна из самых простых и удачных конструкций, при этом максимально ориентирована на покупные детали.

баловство всё это.

Если нужно печатать то проще купить готовый пластик.

Другое дело если есть забота об экологии и перерабатывать хотя бы пет бутылки, тогда это немного другой проект нацеленый на другой результат.

В австралии вроде-бы народ этим занимался, они сейчас перерабатывают 3 тонны в месяц.

Другой вопрос сколько на этом можно сэкономить? лишние 10 тыс рублей за год , при этом убить недели своего времени?

Приключения экструдера (шприца) для пластики

Привет всем полимерщикам и полимерщицам! Особенно тем, кто любит экструдер (шприц) для пластики, но не хочет или не может потратиться на дорогой винтовой девайс))

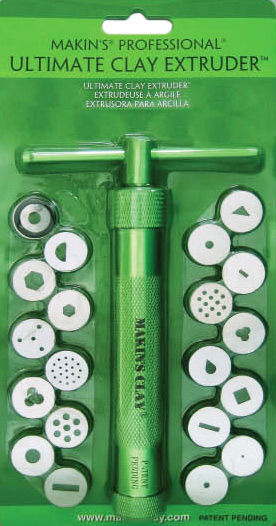

Купила я себе пару лет назад самый простой шприц за 350р. Первое время нарадоваться не могла, ведь по сравнению с самодельным это был прям «технический прогресс». Но радость моя сильно поубавилась, когда я поняла, что выдавить из него что-либо быстро и удобно практически невозможно. Пошла я шариться по интернету и нашла много разных советов по этому поводу. Большинство из них сходилось к покупке винтового девайса. Позже выяснилось, что их бывает 2 вида:

Зеленый Makin’s у нас в городе стоил 1600р

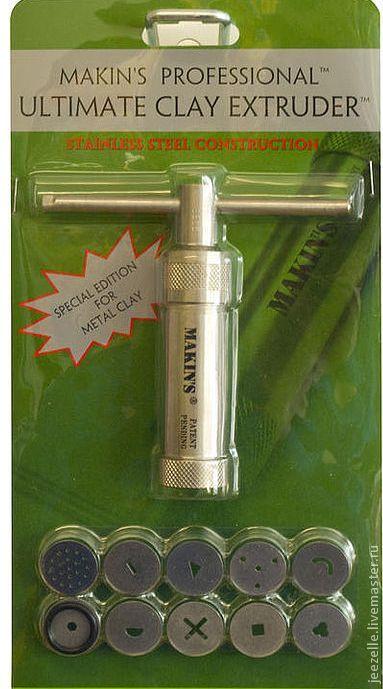

Профессиональный шприц разработанный специально для Metal Clay

У нас в городе я его видела 1 раз за 3 года и стоит он в районе 2600р

Последняя приспособа казалась мне идеальной — и длина не большая (всё равно я свой больше чем на половину никогда не заполняла) и прочный очень в отличие от первого «зелененького», который славен тем, что он алюминиевый и при самом нормальном использовании у него легко сорвать резьбу. Но для меня этот шприц стоил как две стипендии и я не решалась.

Тогда в ход пошли ухищрения. Вот те, что я наша на просторах тырнета:

1) Хорошенько размять глину перед наполнением

Это помогало не сильно. Всё равно глина выдавливалась очень медленно и с большими усилиями.

2) Положить шприц наполненый пластикой на батарею.

То ли у меня батареи не греют, то ли мне терпежу не хватило. Результат был тот же, что и в пункте 1.

3) Сделать приспособление для шприца для облегчения выдавливания.

Да простят меня авторы данных приспособ, выложу фоточки их творений.

Тут использован принцип рычага. Хорошая штука

Были умельцы, которые прикручивали к экструдеру скелет от строительного шприца, получалось не дурно.

Фото нашла только самого скелета.

И самый сложный вариант — сделать шприц из металлической трубы, болтов и гаек.

Если всё правитьно сделать, получится вот такой, достаточно приличный, экземпляр.

Это замечательные советы, но мне они показались слишком сложными. Я была в поиске более простых решений.

Вот то, до чего я додумалась сама:

4) Наполненный пластикой шприц прогреть в печке.

3 минуты при 120 градусах. Класть в не разогретую печку. Такой рецепт какое-то время меня устраивал. Пластика получалась мягкая. Поддавалась хорошо. Только перед тем как класть шприц в печку, пластику нужно на 1 мм выдавить и оставить торчать из шприца, т.к. верхний слой пластики успевает затвердеть и если этого не сделать, в выдавливаемой пластике будут крошки.

И всё было хорошо пока я не забыла шприц в печке. Не смотря на то, что она выключилась сама, пластика внутри шприца запеклась вся. Было очень жалко приличный кусок материала.

Тогда я продолжила поиски. И пятым пунктом обозначу тот способ, которым пользуюсь по сей день.

5) Использовать тальк для улучшения скольжения пластики по стенкам шприца.

Я задала себе вопрос: а что именно мешает пластике легко выходить из экструдера? Основной упор прошлого метода делается на увеличение мягкости пластики. Но в действительности это не главный враг шприцевых техник. На много сильнее мешает то, что пластика прилипает к стенкам шприца внутри и поршень продавливает не всю массу, а только серединку. Решение пришло само.

Берем кусок пластики, разминаем, катаем колбаску диаметром подходящим под наш девайс и обваливаем в тальке. Я использовала самую дешевую детскую присыпку, она 80% состоит из талька. Её нужно не много, излишки лучше смахнуть кисточкой. Кладем эту колбаску в шприц и вуаля!

Остальной процес зависит от свежести и марки пластики. Средней свежести Fimo Soft продавливается на ура. Первым результатом стало выполнение заказа на вот такое кресло.

Больше фото в моем магазине

И на последок совет:

Экспериментируйте! Не давайте мозгу застаиваться, придумывайте всё новые методы работы с материалом и инструментами. Так и только так рождается Творчество!