Виды термической обработки чугуна

Термообработка чугуна

Под термином сталь понимается такой сплав железа с углеродом, в котором содержится до 1,75% С. Сплавы с более высоким содержанием углерода называются чугунами. В зависимости от структуры чугуны подразделяются на две основные группы, а именно — серые чугуны, застывшие в графитной системе, и белые чугуны, застывшие в карбидной системе.

Структура серого чугуна состоит из феррита, феррита с перлитом или перлита с графитом. При одинаковом содержании углерода образованию графита способствуют большее содержание кремния и медленное охлаждение. Никель благоприятствует образованию графита и противодействует влиянию скорости охлаждения. Серый чугун хорошо обрабатывается, достаточно вязок, имеет твердость НВ 160—230 и обладает хорошими антифрикционными свойствами. Он пригоден для изготовления деталей машин — втулок, цилиндров, зубчатых колес, арматуры и т. д.

Структура белого чугуна состоит из перлита и ледебурита. При одинаковом содержании углерода образование такой структуры стимулируется, главным образом, наличием марганца и хрома, содержание кремния — незначительно. Образованию белого чугуна способствует также быстрое охлаждение. Белый чугун очень тверд (НВ

400), хрупок и трудно поддается обработке. Применяется для изготовления цилиндров, шаров шаровых мельниц, сопел пескоструйных аппаратов и других деталей, от которых требуется большая износостойкость, но главным образом служит исходным материалом для переработки на ковкий чугун.

Термическая обработка серого чугуна

Это прежде всего отжиг для снятия напряжений, возникших в отливке вследствие неравномерного остывания. Эти напряжения можно устранить (так же, как и в стали) медленным нагревом до 450—550° С. В зависимости от величины отливки и толщины ее стенок эта температура поддерживается в течение от 1 до 5 ч, после чего следует медленное охлаждение. При таком отжиге никаких структурных изменений не происходит. Можно вместо отжига (особенно при крупных отливках) оставить отливку на длительный срок, вплоть до нескольких месяцев, «вылеживаться» для старения. Метод применим для станин, стоек, корпусных деталей тяжелых и точных металлообрабатывающих станков.

Полный (смягчающий) отжиг применяется, когда необходимо устранить твердость отбеленных участков (углов или граней) на отливке, которая должна пройти механическую обработку, (разумеется, что путем подбора надлежащего химического состава шихты, режима плавки и всей литейной техники необходимо предупреждать образование таких отбеленных участков). Если они все же образовались, то такой чугун можно смягчить медленным и осторожным нагревом до температуры 800—900° С. После выдержки в течение 2—6 ч (в зависимости от толщины стенок отливки и величины цементитных участков) отливку оставляют в печи для медленного остывания. При этом следует отливки, имеющие чистую поверхность, предохранять от обгорания, так как образующийся слой окалины трудно удалить как травлением, так и механическим способом (пескоструйной обработкой).

Термическое улучшение обычного чугуна почти не применяется, но часто термически улучшают легированные чугуны, особенно никелевые и хромоникелевые. Термическое улучшение состоит в закалке и отпуске. Отливку медленно нагревают до закалочной температуры 800—900° С; она должна быть тем ниже, чем выше содержание никеля. Скорость нагрева сообразуется с толщиной отливки (около 1 ч на каждые 25 мм толщины), прогрев до требуемой температуры длится около получаса. После закалки в масле производится отпуск, температура которого зависит от того, требуется ли большая твердость или вязкость, и лежит в границах между 250 и 650° С. При нагреве до температуры свыше 300° С уменьшается твердость, но увеличивается прочность при изгибе.

Термически улучшенным чугуном часто заменяют сталь. Его успешно применяют также для изготовления крупных штампов.

Термическая обработка белого чугуна

Термическая обработка белого чугуна заключается в отжиге (называемом иногда томлением).

В зависимости от применяемого процесса получают ковкий чугун с белой (перлитный) или с черной сердцевиной (ферритный). Исходным материалом в том и другом случае служит чугун с химическим составом: 2,3 — 2,5% С; 0,5 — 1,2% Si; 0,5% Мп.

Ковкий чугун с белой сердцевиной получается следующим образом.

Отливки, предназначенные для отжига, загружают в чугунные горшки, а свободное пространство между ними заполняют мелко размолотой, содержащей кислород, железной рудой. Нагревают отливки быстро до температуры 900 — 1000° С, при этой температуре их выдерживают в течение 15—24 ч, в зависимости от толщины, после чего медленно охлаждают (со скоростью около 10°С/в час) до температуры 650° С. Дальнейшее охлаждение может протекать быстрее. В зависимости от величины печи весь процесс длится от 3 до б дней.

При отжиге белого чугуна происходит не только распад цементита, но и обезуглероживание поверхности на большую глубину, так что на поверхности образуется один лишь феррит, а в сердцевине — перлит и углерод отжига. Сердцевина также сильно обезуглерожена. Излом такого чугуна — крупнозернистый, блестящий; чугун довольно вязок.

Процесс получения ковкого чугуна с черной сердцевиной аналогичен описанному, но отливки отжигают в нейтральной среде (в песке, а не в руде); поэтому поверхность обезуглероживается незначительно. В изломе эти отливки имеют черный цвет, обусловленный тонко диспергированным углеродом отжига. Охлаждение до температуры 650°С должно быть еще более медленным (около 3°С в час), чтобы не образовался перлит. Ковкий чугун с черной сердцевиной хорошо поддается обработке и его можно изгибать даже в холодном состоянии.

Особым видом ковкого чугуна являются подшипниковые чугуны с химическим составом: около 3,5% С; 0,5% Мп; 1,6% Si. Вкладыш для подшипника, отлитый из этого чугуна в кокиль, отжигают при температуре 860—900° С. Тонко диспергированный углерод (графит) придает этому чугуну хорошие антифрикционные свойства. В некоторых случаях- этот чугун заменяет подшипниковые бронзы.

Сильно обезуглероженные поверхности очень мелких отливок из перлитного ковкого чугуна можно снова науглеродить (цементовать) и закалить. Однако этот способ применяется лишь для самых дешевых изделий.

Чугун можно также азотировать. Пример химического состава чугуна, пригодного для азотирования: 2,4—2,8% С; 2,4—2,8% Si; 0,5— 0,7% Мп; 0,6—1% А1; 1,2—1,8% Сг, или 0,2—0,6% Мо, или 0,15% V. Как и в случае стали, для азотирования лучше всего подходит чугун с возможно мелкозернистой структурой. Сначала чугун должен быть отлит с получением тонкой структуры, а затем термически улучшен. Улучшение производится нагреванием до 950° С и охлаждением на воздухе; затем отливки отпускают на сорбитную структуру при 780— 800° С. После такой термической обработки чугун имеет твердость НВ 300—320. Процесс азотирования протекает так же, как при азотировании стали, только нарастание слоя происходит здесь медленнее.

Термическая обработка высокопрочного чугуна (с шаровидным графитом в структуре)

Высокопрочный чугун содержит свыше 1,7% С и перед отливкой модифицируется магнием для того, чтобы образовавшийся графит получил шаровидную, а не пластинчатую форму. В результате отжига при температуре немного ниже 738° С получается распад карбида из перлита и выделившийся углерод осаждается тонким слоем на зернах графита. Основную массу образует здесь чистое железо, благодаря чему значительно увеличиваются тягучесть и вязкость при одновременном снижении прочности. Отожженный высокопрочный чугун похож на ковкий чугун с черной сердцевиной. В перлитном состоянии его можно закаливать или улучшать.

Термическая обработка чугуна

Термическую обработку чугунов проводят с целью снятия внутренних напряжений, возникающих при литье и вызывающих с течением времени изменения размеров и формы отливки, снижения твердости и улучшения обрабатываемости резанием, повышения механических свойств. Чугун подвергают отжигу, нормализации, закалке и отпуску, а также некоторым видам химико-термической обработки (азотированию, алитированию, хромированию).

Отжиг для снятия внутренних напряжений. Этому отжигу подвергают чугуны при следующих температурах: серый чугун с пластинчатым графитом 500 – 570ºС; высокопрочный чугун с шаровидным графитом 550 – 650ºС; низколегированный чугун 570 – 600ºС; высоколегированный чугун 620 – 650ºС. При этом отжиге фазовых превращении не происходит, а снимаются внутренне напряжения, повышается вязкость, исключается коробление и образование трещин в процессе эксплуатации.

Смягчающий отжиг (отжиг графитизирующий низкотемпературный ).Проводят для улучшения обрабатываемости резанием и повышения пластичности. Его осуществляют продолжительной выдержкой при 680 – 700ºС или медленным охлаждением отливок при 760 – 700ºС. Для деталей сложной конфигурации охлаждение медленное, а для деталей простой формы – ускоренное.

Отжиг графитизирующий, в результате которого из белого чугуна получают ковкий чугун.

Нормализациюприменяют для увеличения связанного углерода, повышения твердости, прочности и износостойкости серого, ковкого и высокопрочного чугунов. При нормализации чугун (отливки) нагревают выше температур интервала превращения 850 – 950ºС и после выдержки, охлаждают на воздухе.

Закалкеподвергают серый, ковкий и высокопрочный чугун для повышения твердости, прочности и износостойкости. По способу выполнения закалка чугуна может быть объемной непрерывной, изотермической и поверхностной.

При объемной непрерывной закалке чугун нагревают до температуры 850 – 950ºС. Затем выдерживают для прогрева и полного растворения углерода. Охлаждение осуществляют в воде или масле. После закалки проводят отпуск при температуре 200 – 600ºС. В результате повышается твердость, прочность и износостойкость чугуна.

При изотермической закалке чугуны нагревают так же, как и при объемнойнепрерывной закалке, выдерживают от 10 до 90 минут и охлаждают в расплавленной соли при 200 – 400ºС, и после выдержки охлаждают на воздухе.

Поверхностная закалка с нагревом поверхностного слоя кислородно – ацетиленовым пламенем, токами высокой частоты или в электролите. Температура нагрева 900 – 1000ºС. Охлаждение в воде, масле или масляной эмульсии.

Старениеприменяют для стабилизации размеров литых чугунных деталей, предотвращения коробления и снятия внутренних напряжений. Обычно старении проводят после грубой механической обработки. Различают два вида старения: естественное и искусственное.

Естественное старении осуществляется на открытом воздухе или в помещении. Изделия после литья выдерживаются в течении 6 – 15 месяцев.

Искусственное старение осуществляется при повышенных температурах; длительность – несколько часов. При искусственном старении отливки чугуна загружают в печь, нагретую до 100 – 200º С, нагревают до температуры 550 – 570ºС со скоростью 30 – 60ºС в час, выдерживаю 3 – 5 часов и охлаждают вместе с печью со скоростью 20 – 40ºС в час до температуры 150 – 200ºС, а затем охлаждают на воздухе.

Химико-термическая обработка чугуна

Для повышения поверхностной твердости и износостойкости серые чугуны подвергают азотированию. Чаще азотируют серые перлитные чугуны, легированные хромом, молибденом, алюминием. Температура азотирования 550 – 580ºС, время выдержки 30 – 70 часов. Кроме азотирования, повышения поверхностной твердости и износостойкости легированного серого перлитного чугуна можно достигнуть газовым и жидкостным цианированием при температуре 570ºС. Для повышения жаростойкости чугунные отливки можно подвергать алитированию, а для получения высокой коррозионной стойкости в кислотах – силицированию.

Термическая обработка сплавов цветных металлов

Алюминиевые сплавы

Алюминиевые сплавы подвергаются трем видам термической обработки: отжигу, закалке и старению. Основными видами отжигаявляются: диффузионный, рекристаллизационный и термически упрочненных сплавов.

Гомогенизацию применяют для выравнивания химической микронеоднородности зерен твердого раствора. Для выполнения гомогенизации алюминиевые сплавы нагревают до 450 – 520ºС и выдерживают при этих температурах от 4 до 40 часов; после выдержки – охлаждение вместе с печью или на воздух. В результате этого структура становится более однородной и повышается пластичность.

Рекристаллизационный отжиг для алюминия и сплавов на ег основе применяют гораздо шире, чем для стали. Это объясняется тем, что такие металлы, как алюминий и медь, а так же многие сплавы на их основе, не упрочняются закалкой и повышение механических свойств может быть достигнуто только холодной обработкой давлением, а промежуточной операцией при такой обработке является рекристаллизационный отжиг. Температура рекристаллизационного отжига алюминиевых сплавов 300 – 500ºС выдержка 0,5 – 2 часа.

Отжиг термически упрочненных сплавов применяют для полного снятия упрочнения, он проводится при температурах 350 – 450ºС с выдержкой 1 – 2 часа и последующим достаточно медленным охлаждением.

После закалкипрочность сплава несколько повышается, а пластичность не изменяется. После закалки алюминиевые сплавы подвергают старению, при котором происходит распад пересыщенного твердого раствора.

Деформируемые алюминиевые сплавы

В закаленном состоянии дуралюмины пластичны и легко деформируются. После закалки и естественного или искусственного старения прочность дуралюмина резко повышается.

Литейные алюминиевые сплавы

Для литейных алюминиевых сплавов используют различные виды термической обработки в зависимости от химического состава. Для упрочнения литейные алюминиевые сплавы подвергают закалке с получением пересыщенного твердого раствора и искусственному старению, а также только закалке без старения с получением в закаленном состоянии устойчивого твердого раствора.

Магниевые сплавы

Магниевые сплавы, так же как и алюминиевые, подвергают отжигу, закалке и старению. Для выравнивания химической микронеоднородности зерен твердого раствора путем диффузии слитки магниевых сплавов подвергают гомогенизации при температурах 350 – 400ºС с выдержкой 18 – 24 часа. Полуфабрикаты деформируемых магниевых сплавов подвергают рекристаллизационному отжигу при температуре ≈ 350ºС, а также при боле низких температурах 150 – 250ºС отжигу для снятия остаточных напряжений.

Магниевые сплавы подвергают закалке, или закалке и искусственному старению. При температуре 20С в закаленных магниевых сплавах никаких изменений не происходит, то есть они не подвержены естественному старению.

Медь и медные сплавы

Термическая обработка меди. Деформирование меди сопровождается повышением ее прочности и понижением пластичности. Для повышения пластичности медь подвергают рекристаллизационному отжигу при 500 – 600ºС, в результате которого пластичность резко повышается, а прочность снижается.

Термическая обработка латуней. Они подвергаются только рекристаллизационному отжигу при 600 – 700ºС (для снятия наклепа). Охлаждают латуни при отжиге на воздухе или для ускорения охлаждения и лучшего отделения окалины в воде. Для латунных деталей, имеющих после деформации остаточные напряжения, в условиях влажной атмосферы характерно явление самопроизвольного растрескивания. Чтобы этого избежать латунные детали подвергают низкотемпературному отжигу при 200 – 300 С, в результате чего остаточные напряжения снимаются, а наклеп остается. Низкотемпературному отжигу особенно необходимо подвергать алюминиевые латуни, которые склонны к самопроизвольному растрескиванию.

Термическая обработка бронз. Для выравнивания химического состава бронзы подвергают гомогенизации при 700 – 750ºС с последующим быстрым охлаждением. Для снятия внутренних напряжений отливки отжигают при 550ºС. Для восстановления пластичности между операциями холодной обработки давлением подвергают рекристаллизационному отжигу при 600 – 700ºС.

Алюминиевые бронзы с содержанием алюминия от 8 до 11%, испытывающие при нагреве и охлаждении фазовую перекристаллизацию, могут подвергаться закалке. В результате закалки повышается прочность и твердость, но снижается пластичность. После закалки следует отпуск при 400 – 650º С в зависимости о требуемых свойств. Также подвергают гомогенизации, а деформируемые полуфабрикаты – рекристаллизационному отжигу при 650 – 800ºС.

Бериллиевую бронзу закаливают в воде от температуры 760 – 780ºС; при это избыточная фаза выделиться не успевает, и после закалки сплав состоит из пересыщенного твердого раствора и обладает небольшой твердостью и прочностью и большой пластичностью. После закалки проводится отпуск (старение) при 300 – 350ºС выдержкой 2 часа. Для повышения устойчивости пересыщенного твердого раствора и облегчения закалки бериллиевые бронзы дополнительно легируют никелем .

Титановые сплавы

Титановые сплавы подвергают рекристаллизационному отжигу и отжигу с фазовой перекристаллизацией, атак же упрочнению термической обработкой – закалкой и старением. Для повышения износостойкости и задиростойкости титановые сплавы подвергают азотированию, цементации или окислению.

Рекристаллизационный отжиг применяют для титана и сплавов для снятия наклепа после холодной обработки давлением. Температура рекристаллизационного отжига 520 – 850ºС в зависимости от химического состава сплава и вида полуфабриката.

Отжиг с фазовой перекристаллизацией применяют с целью снижения твердости, повышения пластичности, измельчения зерна, устранения структурной неоднородности. Применяют простой, изотермический и двойной отжиг; температура нагрева при отжиге 750 – 950ºС в зависимости от сплава.

При изотермическом отжиге после выдержки при температуре отжига детали охлаждают до 500 – 650ºС (в зависимости от сплава) в той же печи иди переносят в другую печь и выдерживают определенное время, и охлаждают на воздухе. При изотермическом отжиге сокращается продолжительность отжига, а пластичность получается более высокой.

При двойном отжиге детали нагревают до температуры отжига, выдерживают и охлаждают на воздухе. Затем повторно нагреваю до 500 – 650ºС, выдерживают и охлаждают на воздухе. Двойной отжиг по сравнению с изотермическим повышает предел прочности при незначительном снижении пластичности и сокращает длительность обработки.

Из всех видов химико-термической обработки титановых сплавов наибольшее распространение получило азотирование, осуществляемое в среде азота или в смеси азота и аргона при температурах 850 – 950 С в течении 10 – 50 часов. Детали из титановых сплавов после азотирования обладают хорошими антифрикционными свойствами.

Заключение

Термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции. Разработаны и рационализированы технологические процессы термической обработки серых и белых чугунов, сплавов цветных металлов

Перспективным направлением совершенствования технологии термической обработки является установка агрегатов для термической обработки в механических цехах, создание автоматических линий с включением в них процессов термической обработки, а также и разработка методов, обеспечивающих повышение прочностных свойств деталей, их надежности и долговечности.

Литература

1. Б.В. Захаров. В.Н. Берсенева «Прогрессивные технологические процессы и оборудование при термической обработке металлов» М. «Высшая школа» 1988 г.

2. В.М. Зуев «Термическая обработка металлов» М. Высшая школа 1986 г.

3. Б.А. Кузьмин «Технология металлов и конструкционные материалы» М. «Машиностроение» 1981 г.

4. В.М. Никифоров «Технология металлов и конструкционные материалы» М. «Высшая школа» 1968 г.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Термическая обработка чугунов (стр. 1 из 4)

ИНСТИТУТ ПЕДАГОГИКИ И ПСИХОЛОГИИ

КАФЕДРА ТЕХНОЛОГИИ И

Реферат по технологии

«Термическая обработка чугунов»

ВЫПОЛНИЛ

КУРС II, ГРУППА 4 ТП 22,

1999 – 2000 УЧЕБНЫЙ ГОД

II. Основная часть

«Термическая обработка чугунов».

1. Виды чугунов ………………………….. 4

2. Термическая обработка чугунов:

б) нормализация ……………………….10

в) закалка и отпуск …………………. 10

3. Химико-термическая обработка

IV. Используемая литература ………………14

Термическая обработка, совокупность операций теплового воздействия на материалы с целью изменения структуры и свойств в нужном направлении 1 . От правильного выполнения термической обработки зависит качество и стойкость изготовляемых деталей машин и механизмов, инструмента и другой продукции. Для проведения термической обработки требуются не только глубокие знания теории и практики, но и умение самостоятельно выбрать и разработать наиболее эффективный технологический процесс термической обработки для различных деталей и инструментов, умение выбрать наиболее рациональный метод контроля, установить причины дефектов, методы их предупреждения и исправления, использовать все технические возможности и правильно организовать работу .

При термической обработке в результате нагрева до определённой температуры и охлаждения происходит изменение структуры и, как следствие этого, изменение механических и физических свойств.

Все превращения, происходящие в результате нагревания до определённой температуры и охлаждения в сталях и чугунах, можно проследить по диаграмме железо – углерод (Fe – C), которая является фундаментом науки о стали и чугуне. Углерод с железом образует химическое соединение — цементит или может находиться в сплаве в свободном состоянии в виде графита. Соответственно существуют две диаграммы сплавов железо – углерод: цементитная и графитная.

1 Большой энциклопедический словарь; Под ред. Прохорова А.М.- М: “Советская

энциклопедия”, 1991, с.1324.

Чугунами называют сплавы железа с углеродом, в которых содержание углерода больше 2.14%. Они содержат постоянные примеси (Si, Mn, S, P), а иногда и легирующие элементы ( Cr, Ni, V, Al и др.); как правило хрупок.В зависимости от состояния углерода в чугуне различают: белые, серые, высокопрочные и ковкие чугуны.

белый чугун серый чугун высокопрочный ковкий чугун

Весь углерод в белых чугунах находится в связанном состоянии в виде цементита. В зависимости от содержания углерода белые чугуны делят на эвтектический, доэвтектическийи заэвтектический.

Эвтектический чугун – это чугун с содержанием углерода 4.3% имеет структуру ледебурита.

Доэвтектический чугун — это чугун с содержанием углерода от 2.14 до 4.3% имеет структуру перлит + вторичный цементит + ледебурит.

Заэвтектический чугун — это белый чугун с содержанием углерода от 4.3 до 6.67 % имеет структуру цементит первичный + ледебурит.

эвтектический доэвтектический заэвтектический

чугун чугун чугун

Образование структур белых чугунов, в которых углерод находится в связанном состоянии в виде цементита, характеризуется по диаграмме состояния сплавов системы железо – цементит (Fe-Fe3 C ) . Диаграмма состояния сплавов системы железо – графит характеризует образование структур чугунов, в которых весь углерод находится в свободном состоянии в виде графита, то есть нет цементита и структура феррито – графитная 1 .

Но при производстве чугунов выяснилось, что кроме белых и феррито – графитных чугунов можно получить и чугуны, в структуре которых имеются и графит, и цементит, то есть часть углерода находится в свободном, а часть — в связанном состоянии;и такие чугуны получают в реальных условиях.

1 Кузьмин Б.А. и другие . Металлургия. Металловедение и конструкционные материалы — М., “Высшая школа”, 1977, с. 187.

В производственных условиях получают чугуны со следующими структурами:

1. феррит + перлит + графит (серый феррито – перлитный чугун) . При ускорении охлаждения при температуре 738 о выделение графитного эвтектойда прекращается и оставшийся углерод переходит в цементит, в результате чего образуется часть перлита, следовательно, в этом чугуне есть и цементит, и графит. У такого чугуна основа доэвтектойдной стали ( феррит + перлит ) испещрена чешуйками графита 1 .

2. перлит + графит (серый перлитный чугун) Если охлаждение ускоряется при температурах выше 738 о , то графитный эвтектойд не выделяется, а аустенит превращается в перлит. В этом чугуне, поскольку в перлит входит цементит,имеется цементит и графит. У такого чугуна основа эвтектойдной стали ( перлит ) и графитные включения в форме чешуек.

3. перлит + цементит вторичный (перлитно – цементитный чугун) . У такого чугуна основа как у заэвтектойдной стали ( перлит + цементит вторичный ) и включения графита. При увеличении скорости охлаждения между температурами линии эвтектического и эвтектойдного превращения (1153 о -738 о ) до перлитного превращения из аустенита выделяется не графит, а цементит.

4. перлит + цементит + графит или перлит + ледебурит + графит (половинчатыечугуны) . В структуре таких чугунов наряду с графи- том наблюдается ледебурит ( охлаждение ускорилось при эвтектическом превращении). Ледебурит состоит из цементита и перлита. В этих чугунах также имеется и цементит, и графит.

1 Никифоров В.М. Технология металлов и конструкционные материалы. М.,”Высшая школа”,1980, с.99.

Кристализация указанных структур не может быть объяснена только одной из диаграмм состояний (Fe-Fe3 C или железо – графит). При образовании этих структур идет смещенная кристаллизация по обеим системам: графитной (Fe-C )

и цементитной (Fe-Fe3 C ). Это объясняется так: кристаллизация начинается по графитной системе и выделяется какое-то количество графита, но для того, чтобы выделялся всё время графит, требуется весьма замедленное охлаждение, при этом чем ниже температура, тем скорость охлаждения, необходимая для кристаллизации графита, должна быть меньше, так как с понижением температуры скорость кристаллизации графита уменьшается. Если скорость охлаждения при какой-то температуре больше скорости, обеспечивающей выделение графита, то выделение графита полностью или частично прекращается, сплав по отношению к условиям кристаллизации графита оказывается переохлаждённым, что способствует выделению цементита и кристаллизация с графитной системы переходит на цементитную (смешанный процесс кристаллизации).

Чугун, имеющий графитные включения сфероидальной формы, называют

высокопрочным чугуном, так как графит сфероидальной формы имеет меньшее отношение его поверхности к объему, что определяет наибольшую сплошность металлической основы, а следовательно, и прочность чугуна. Структура металлической основы чугунов с шаровидным (сфероидальным) графитом такая же, как и в обычном сером чугуне, то есть в зависимости от химического состава чугуна, скорости охлаждения (толщины стенки отливки) могут быть получены чугуны со следующей структурой: феррит + шаровидный графит (ферритный высокопрочный чугун), феррит + перлит + шаровидный графит (феррито-перлитный высокопрочный чугун), перлит + шаровидный графит (перлитный высокопрочный чугун) 1 .

Ковкий чугун – условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Используется длительный отжиг, в результате которого происходит распад цементита с образованием графита, то есть процесс графитизации, и поэтому такой отжиг называют графитизирующим. Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако графитовые включения в ковком чугуне иные, чем в обычном сером чугуне. Разница в том, что включения графита в ковком чугуне расположены в форме хлопьев, которые получаются при отжиге, и изолированно друг от друга, в результате чего металлическая основа менее разобщена, и чугун обладает некоторой вязкостью и пластичностью. Из-за своей хлопьевидной формы и способа получения (отжиг) графит в ковком чугуне часто называют углеродом отжига.

По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит + цементит (вторичный) + перлит. Для получения структуры феррит + углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного ( частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950 – 1000 о С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740 – 720 о С), или

___________

1 Кузьмин Б.А. и др. Металлургия. Металловедения и конструкционные материалы. М: “Высшая школа”, 1977, с.190.

при медленном охлаждении в интервале критических температур (760 – 720 о С)

Термообработка чугунов

Термическую обработку чугунов проводят с целью снятия внутренних напряжений, возникающих при литье и вызывающих с течением времени изменения размеров и формы отливки, снижение твердости и улучшение обрабатываемости резанием, повышение механических свойств.

Различают несколько видов отжига чугунов.

1. Ожиг для снятия внутренних напряжений. Этому виду отжига подвергают чугуны при следующих температурах: серый чугун с пластинчатым графитом – при 55-570С; высокопрочный чугун с шаровидными графитом – при 550-650С; высоколегированный чугун (типа «кирезитс») –при 620-650 С. Скорость нагрева составляет примерно 70-100 град/ч, выдержка при температуре нагрева зависит от массы и конструкции от ливки и составляет от 1 до 8ч.

Охлаждение до 200 С медленное, со скоростью 20-50град/ч, что достигает охлаждением отливки вместе с печью. Далее отливки охлаждаются на воздухе.

При этом отжиге не происходит фазовых превращений, снимаются внутренние напряжения, повышается вязкость, исключается коробление и образование трещин в процессе эксплуатации.

2. Смягчающий отжиг (отжиг графитизирующий низкотемпературный) проводят для улучшения обрабатываемости резанием и повышения пластичности. Его осуществляют продолжительность выдержкой при 680-700С(ниже точки Ас1) или медленным охлаждением отливок при 760-700С. Время выдержки должно быть достаточным для полного и требуемого частичного распада эвтектоидного цементита (для серых чугунов время выдержки 1-4ч, для ковких – до 60ч). Охлаждение медленное для деталей сложной конфигурации.

В результате этого отжига в структуре чугунов увеличивается количество феррита.

3. Отжиг графитизирующий, в результате которого из белого чугуна получают ковкий чугун.

4.Нрмализация (серого и ковкого чугуна) при температуре 850-950С.

Время выдержки должно быть достаточным для насыщения аустенита углеродом и в зависимости от конфигурации изделий составляет от 1 до 3ч.

Охлаждение ускоренное, чтобы аустенит смог превратиться в перлит, и чаще всего осуществляется на воздухе. Для деталей сложной формы охлаждение с температуры 600-550С должно быть замедленное, чтобы уменьшить величину термических напряжений.

В результате нормализации получается: перлит+графит – и повышается прочность и износостойкость.

После нормализации для снятия внутренних напряжений применяется высокий отпуск при 650-680С с выдержкой 1-1,5ч.

Закалка и отпуск чугунов. Для закалки чугун нагревают до 850-959С. Скорость нагрева изделий сложной формы меньше, чем изделий простой формы. Время выдержки обычно составляет от 1 до 3ч. Охлаждение осуществляют в воде или масле. При закалке аустенит превращается в неравновесные структуры: мартенсит или тростит+графит.

После закалки проводят отпуск при температуре 200-600С. В результате повышаются твердость, прочность и износостойкость чугуна.

При изотермической закалке чугун нагревают так же, как и при обычной закалке, выдерживают от 10 до 90 мин и охлаждают в расплавленной соли при 200-400С. При этом происходит изотермический распад аустенита с образованием структуры: игольчатый троостит+графит.

В результате изотермической закалки повышаются твердость и прочность, но сохраняется пластичность.

Возможность поверхностная закалка кислородно-ацетиленовым пламенем, токами высокой частоты или электролите. Температура нагрева -900-1000С. Охлаждение – в воде, масле или масленой эмульсии. При поверхностной закалке в поверхностном слое образуются структуры: мартенсит+графит или троосмартенсит+графит. После отпуска при 200-600С и охлаждения на воздухе повышаются твердость, прочность и износостойкость поверхностного слоя при наличии мягкой сердцевины.

Старение чугунов.Старение применяют для стабилизации размеров отливок, предотвращения коробления и снятия внутренних напряжений.

Естественное старениеосуществляют на открытом воздухе или в помещении. Изделия после литья выдерживаются в течении 6-15 месяцев. При естественном старении снижение напряжений в отливках составляет 3-10%.

При вибрационном старении снижение напряжений достигает 10-15%. Во время вибрации в отливке возникают дополнительные временные напряжения, вызывающие локальные пластические деформации чугуна и таким образом повышающие стойкость к короблению.

Старение методом статистической перегрузки отличается тем, что для создания дополнительных временных напряжений деталь подвергают воздействию статистических внешних нагрузок. При этом методе снижение напряжений достигает 1030%.

Старение методом термоударов (термоциклическре старение) осуществляют путем быстрого нагрева и охлаждения всей детали или отдельных ее участков. Стойкость против коробления повышается за счет пластических деформаций, вызываемых временными температурными напряжениями. Общий уровень напряжений снижается на 10-20%. Термоциклическое старение осуществляются по следующему режиму: загрузка в печь и нагрев за 3-3.5ч до350С, выдержка 2-2,5ч, за тем резкое охлаждение (на воздухе), снова поверхностный нагрев (за 1-1,5ч) до 320С, выдержка 4-5ч, охлаждение вместе с печенью до 150-100С.

Искусственное старение осуществляют при повышенных температурах; длительность – несколько часов.

При искусственном старении отливки чугуна загружают в печь, нагретую до 100-200С, нагревают до температуры 555-570С со скоростью 30-60С/ч, выдерживают 3-5ч и охлаждают вместе с печенью со скоростью 20-40С/ч до температуры 150-200С, а затем охлаждают на воздухе. Обычно старение проводят после грубой механической обработки.

7. Маркировка, структура, свойства и области применения цветных металлов и их сплавов

К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую стоимость. Иногда, когда это возможно, цветные металлы заменяют черными металлами или неметаллическими материалами (например, пластмассами).

Выделяют следующие группы цветных металлов и сплавов: легкие металлы и сплавы (с плотностью 3.0 г/см3); медные сплавы и специальные цветные сплавы – мельхиор, незильбер, драгоценные сплавы и т. д.

В промышленности по применению медь занимает одно из первых мест среди цветных металлов. Свойства меди – высокая пластичность, электропроводность, теплопроводность, повышенная коррозионная стойкость. Медь используется в электромашиностроении, изготовлении кабелей и проводов для передачи электроэнергии и служит основой для изготовления различных сплавов, широко применяемых в машиностроении.

Алюминий – легкий металл, который обладает высокой пластичностью, хорошей электропроводностью и коррозионной стойкостью. Применяется для изготовления электропроводов, посуды, для предохранения других металлов и сплавов от окисления путем плакирования. В машиностроении чистый алюминий применяется мало, потому что имеет невысокие механические свойства. Алюминий является основой для получения многих сплавов, широко применяемых в самолетостроении, авто– и вагоностроении, приборостроении. Алюминиевые сплавы бывают деформированными (упрочняемые при помощи термической обработки и не упрочняемые) и литейными. Дюралюминий – самый распространенный сплав, который используется в деформированном виде и укрепляется при помощи термической обработки.

Магний является наиболее распространенным металлом, имеет серебристо-белый цвет. Большое преимущество магния состоит в том, что это очень легкий металл. Главным недостатком является его малая стойкость против коррозии. Чистый магний не нашел распространения в технике, но применяется в качестве основы для производства легких сплавов.

Установлены следующие марки цветных металлов (ГОСТ):

алюминий – АВ1, АВ2, АОО, АО, А1, А2 и А3;

медь – МО, М1, М2, МЭ, М4;

олово – 01, 02, ОЭ и 04; свинец – СВ, СО, С1, С2, С3, С4;

цинк – ЦВ, ЦО, Ц1, Ц2, Ц3, Ц4;

магний – Мг1, Мг2.

Латуни. По сравнению с чистой медью латуни имеют большую прочность, пластичность и твердость, они более жидкотекучи и коррозионностойки.

Кроме простой латуни, применяются специальные латуни с добавками железа, марганца, никеля, олова, кремния. Количество легирующих компонентов в специальных латунях не превышает 7–8%. Специальные латуни имеют повышенные механические свойства; некоторые из них по прочности не уступают среднеуглеродис-той стали.

По ГОСТу латуни обозначаются буквой Л и цифрой, которая указывает количество меди в сплаве.

Обозначение легирующих компонентов следующее: Ж – железо; Н – никель; О – олово; К – кремний; С – свинец. Количество легирующего компонента указывается цифрами.

Латуни бывают литейные (применяемые для фасонного литья) и подвергаемые обработке давлением. Латунь применяют для изготовления листов, проволоки, гильз, штампованной арматуры, посуды.

Бронзы бывают: оловянные, алюминиевые, кремнистые, никелевые. Оловянные бронзы обладают высокой коррозионной стойкостью, хорошей жидкотекучестью и повышенными антифрикционными свойствами. Из них изготовляют отливки. Простые оловянные бронзы применяются редко, так как введением дополнительных элементов (цинка, свинца, никеля) можно достигнуть лучших свойств при меньшем содержании дефицитного олова.

По ГОСТу оловянные бронзы маркируются буквами БрО и цифрой, которая показывает содержание олова; последующие буквы и цифры показывают наличие и количество в бронзе дополнительных элементов. Для обозначения дополнительных элементов применяют те же буквы, что и при маркировке специальной латуни; цинк обозначается буквой Ц, а фосфор буквой Ф.

Олово – дорогой металл и в практике применяется редко. Заменителями оловянной бронзы являются алюминиевая, кремнистая, марганцовая и другие бронзы.

Алюминиевая бронза применяется с содержанием до 11 % А1. По структуре бронза в основном (до 9,7 % А1) однофазная и представляет твердый раствор алюминия в меди. По механическим свойствам алюминиевая бронза лучше оловянной, она обладает пластичностью, коррозийной стойкостью и износоупорностью.

Недостаток – большая усадка при охлаждении от жидкого состояния, а также в легком образовании окислов алюминия в жидкой бронзе, что ухудшает ее жидкотекучесть. Дополнительные элементы (железо, марганец) повышают ее механические свойства. Кремнистая бронза относится к однородным сплавам – твердым растворам, обладает высокими механическими и литейными свойствами. Заменяет оловянную бронзу. Для повышения свойств в кремнистые бронзы вводятся марганец, никель.

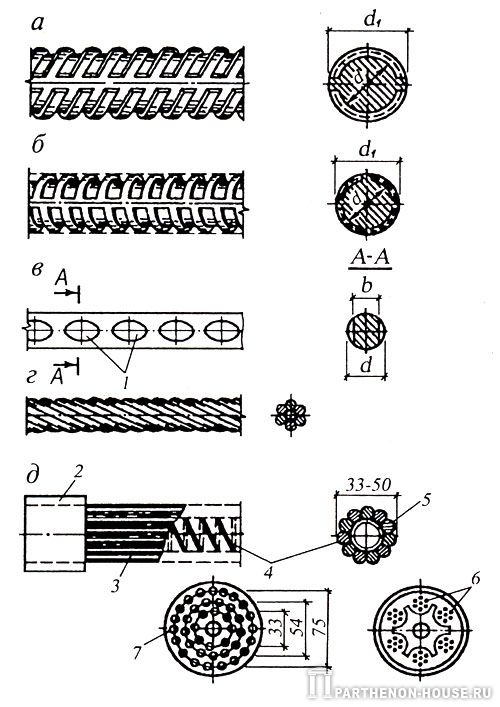

8. Арматура (от лат. armature — снаряжение) элемент железобетонной (стеклопластбетонной, фибробетонной) конструкции, предназначенный для восприятия растягивающих, изгибающих и сдвигающих усилий. Необходимое количество арматуры определяют расчетом элементов конструкций на нагрузки и воздействия. Сталь для нужд строительства (арматурная сталь) подразделяется на две группы — стержневую и проволочную (рис. 1).

При выполнении арматурных работ следует руководствоваться:

— СНиП 3.03.01-87. Несущие и ограждающие конструкции,

— ГОСТ 10922-90. Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций,

— СП 52-101-2003. Бетонные и железобетонные конструкции без предварительного напряжения арматуры.

Арматура для железобетонных конструкций подразделяется:

• по материалу — на стальную и неметаллическую;

• по технологии изготовления — на горячекатаную стержневую диаметром 6-90 мм и холоднотянутую круглую проволочную диаметром 3-8 мм в виде обыкновенной или высокопрочной проволоки, а также арматурных канатов и прядей;

• по профилю — на круглую гладкую и периодического профиля. Арматура периодического профиля имеет фигурную поверхность, чем достигается ее лучшее сцепление с бетоном;

• по принципу работы в железобетонной конструкции — на ненапрягаемую и напрягаемую;

• по назначению — на рабочую арматуру, воспринимающую в основном растягивающие напряжения; распределительную, предназначенную для распределения нагрузки между стержнями рабочей арматуры; монтажную, служащую для сборки арматурных каркасов;

• по способу установки — на штучную арматуру, арматурные каркасы и сетки.

Особую группу составляет стальная жесткая арматура в виде тавровых балок и другого проката, применяемая для армирования высотных зданий, специальных сооружений, и так называемая дисперсная арматура в виде рубленого стекловолокна или асбеста, используемая главным образом для армирования цементного камня. Жесткая арматура до отвердения бетона работает как металлическая конструкция на нагрузку от собственного веса, веса подвешиваемой к ней опалубки и свежеуложенной бетонной смеси. Она может быть целесообразна для монолитных большепролетных перекрытий, сильно загруженных колонн нижних этажей многоэтажных зданий и др.

Дата добавления: 2017-01-29 ; просмотров: 1586 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Термическая обработка чугуна

Отжиг при низкой температуре

Для устранения внутренних напряжений и восстановления заготовки из серого чугуна в размерах, используют естественное старение либо отжиг при низких температурах.

Метод естественного старения является непопулярным, поскольку он подразумевает продолжительное выдерживание металла после окончательного охлаждения, которое может составлять 3 – 5 месяцев, а в ряде случаев, и несколько лет. Такой подход определяется тогда, когда отсутствует необходимое оборудование для осуществления отжига.

Метод естественного старения является непопулярным, поскольку он подразумевает продолжительное выдерживание металла после окончательного охлаждения, которое может составлять 3 – 5 месяцев, а в ряде случаев, и несколько лет. Такой подход определяется тогда, когда отсутствует необходимое оборудование для осуществления отжига.

В наши дни он почти не практикуется, вместо него применяют метод низкотемпературного отжига. Заключается он в том, что отливки после полного застывания складывают в охлажденную печь или в печь, разогретую до 100 – 200 градусов (°С). При этом проводят неспешный нагрев, набирая каждый час по 75 – 100 градусов, пока температура не достигнет 500 – 550 градусов.

После этого металл оставляется на 2 – 5 часа, после чего проводится остуживание до 200 градусов с понижением температуры каждый час на 30 – 50 градусов. Затем проводится охлаждение на открытом воздухе.

Графитизирующий метод отжига

Во время отливания изделий не исключено частичное отбеливание серого чугуна на внешней их части, а иногда затрагивается и все сечение. Для недопущения этого процесса и повышения показателей обрабатываемости чугуна, осуществляется графитизирующий отжиг при высокой температуре с удержанием его при 900 – 950 градусах на протяжении 1 – 4 часов. После следует остуживание до 250 – 300 градусов в печи и перенос процесса охлаждения на открытый воздух. Такой тип отжига позволяет цементиту в отбеленных зонах расщепиться на феррит и графит, после чего белый и чугун, состоящий из смеси переменных пропорций серого и белого, трансформируются в серый чугун.

Упрочняющая термическая обработка заготовок изделия

Такому процессу подвергаются заготовки, имеющие несложные формы с малыми сечениями. Упрочняющая термическая обработка осуществляется с поддержанием температуры 850 – 900 градусов и выдержкой на протяжении 1 – 3 часов. Вслед за этим следует проведение процесса остывания изделий на воздухе. Такие температуры ведут к расщеплению углерода и графита в аустените. В результате воздушного охлаждения основа из металла приобретает структуру трооститного перлита с чуть большей твердостью и улучшенными показателями устойчивости к износу. Процесс упрочнения для серого чугуна практически не используется, чаще прибегают к закалке с отпуском.

Чтобы увеличить прочностные характеристики серого чугуна, прибегают к закалке, производимой путем нагревания его до 850 – 900 градусов с последующим остуживанием в воде. Закалять можно перлитные и ферритные чугуны. Этот процесс позволяет получить твердость HB порядка 450 – 500. Изделия впоследствии приобретают структуру мартенсита с достаточным включением остаточного аустенита и графитового выделения. Отличным способом увеличения прочности и износостойкости серого чугуна считается изометрическая закалка, производимая по принципу закалки стали.

На чугунах высокой прочности, имеющих шаровидный графит, можно применять пламенную и высокочастотную поверхностную закалку. Изделия после данной обработки приобретают большую твердость поверхности, вязкую внутреннюю часть, что дает им возможность выдерживать значительные удары и истирания.

Легированные серые чугуны и магниевые чугуны высокой прочности время от времени подвергаются азотированию. Твердость поверхности после такого процесса составляет HV 600 – 800, при этом получается высокая износостойкость. Очень результативным является процесс сульфидирования чугуна. Кольцо поршня, к примеру, после данного воздействия быстро прирабатывается, не так быстро истирается, а время его эксплуатации может значительно возрастать.

Для устранения напряжений, полученных вследствие закалки, проводится отпуск. Детали, которые в будущем будут испытывать высокие нагрузки на износ, подвергаются отпуску при воздействии температуры 200 – 250 градусов. Над заготовками из чугуна, которые не будут предназначаться для работы при значительных трениях, проводится высокий отпуск при 500 – 600 градусах. Во время такого процесса, у чугунов, которые предварительно прошли закалку, твердость уменьшается не так сильно, как при отпуске сталей. Происходит это из-за того, что состав закаленного чугуна состоит из большого объема остаточного аустенита. Кроме того, влияет наличие немалой доли кремния, усиливающего отпускоустойчивость мартенсита.

Для получения мягкого чугуна применяют белый чугун с отжигом с приблизительным составом:

2,5 – 3,2 % — углерод (C); 0,6 – 0,9 % – кремний (Si); 0,3 – 0,4 % – марганец(Mn); 0,1 – 0,2 % — фосфор (P); 0,06 – 0,1 % – сера.

Выработано два метода отжига на мягкий чугун:

• графитизирующий отжиг при нейтральных условиях, заключающийся в расщеплении цементита на феррит и мелкие частицы графита;

• обезуглероживающий отжиг, сопутствующийся окислительными процессами, заключающийся в сжигании углерода.

Получение мягкого чугуна при помощи отжига с применением второго метода требует 5 – 6 суток, из-за чего применяется в основном метод графитизации. Заготовки, после удаления с них песка и фрагментов каналов для заполнения литейных форм, пакуются в металлическую тару или складываются на поддон, после чего проводится отжиг в методических, каменных и иных печах для отжига.

Отжиг заключается в проведении 2-х этапов графитизации. Первый состоит из ровного нагрева отливок до 950 – 1000 градусов с последующим выдерживанием на протяжении 10 – 25 часов, после чего температура снижается до 750 – 720 градусов по 70 – 100 градусов за час. Второй этап заключается в выдержке заготовок при 750 – 720 градусах в течение 15 – 30 часов, со следующим их остуживанием в печи до 500 – 400 градусов. При таких температурных показателях происходит перемещение их на воздух, где проходит окончательное охлаждение. Благодаря такой последовательности в пределах 950 – 1000 градусов происходит расщепление цементита. После проведения такого отжига структура мягкого чугуна приобретает форму зерен феррита с добавлениями гнезд из мелких частиц графита.

Для повышения вязкости, перлитный мягкий чугун подвергается сфероидизации. Для ускорения отжига на мягкий чугун, осуществляют закалку белого чугуна, а после – графитизацию.

Термическое воздействие на мягкий чугун

Для усиления прочностных характеристик и износостойкости, проводят нормализацию мягкого чугуна или закалку с последующим отпуском. Упрочняющая термическая обработка заключается в выдержке чугуна при 850 – 900 градусах на протяжении 1 – 1,5 часов, после чего проводится остуживание на открытом воздухе. Заготовки с увеличенной твердостью подвергаются высокому отпуску при 650 – 680 градусах с 1 – 2 часовым удержанием.

Бывают случаи, когда нужно проведение закалки чугуна для получения усиленной прочности и износостойкости в ущерб пластичности. Температуры применяются те же, что и в процессе нормализации, охлаждение происходит в воде или масле. Отпуск, исходя из потребностей в твердости, проводится чаще всего при 650 – 680 градусах. Ускоренное охлаждение осуществляется сразу вслед за первым этапом графитизации, когда показатели температуры доходят до 850 – 880 градусов, после чего проводится высокий отпуск. Для мягкого чугуна проводится закалка при помощи высокочастотных токов или кислородно-ацетиленовым пламенем. Закалка тормозных колодок по такому методу состоит из нагревания деталей высокочастотными токами до 1000 – 1100 градусов и удержанием на 1 – 2 минуты, после чего проводится ускоренное охлаждение. Строение закаленного слоя включает мартенсит и частицы графита HRC 56 – 60.

Мягкий чугун очень часто используется в машиностроении, различных промышленностях, в сельском хозяйстве и в иных отраслях. Из него делают детали станков. Такому чугуну отдается предпочтение благодаря тому, что он дешевле стали, при этом он имеет отличные механические характеристики и он очень устойчив к коррозии и износу.

Термическая обработка чугуна

В зависимости от состояния углерода в чугуне различают: белый чугун, в котором весь углерод связан в цементит; серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита; высокопрочный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита; ковкий чугун, в котором весь углерод или значительная часть его находится в свободном состоянии в форме хлопьевидного графита. Получается в результате отжига отливок из белого чугуна (рис. 2.6).

Из приведенной классификации чугуна видно, что отличительной особенностью чугунов является наличие в структуре свободного углерода — графита, который в той или иной степени ослабляет металлическую основу.

Белые чугуны имеют белый блестящий излом. Они обладают высокой твердостью и хрупкостью, практически не обрабатываются режущим инструментом.

Отбеленными называют чугуны, имеющие в поверхностных слоях структуру белого чугуна, а в сердцевине — серого чугуна.

Отбеленная зона «корочка» глубиной 12—35 мм получается при заливке чугуна в металлические формы или кокили.

В зависимости от количества углерода, связанного в цементит, различают: белые чугуны — практически весь углерод находится в виде цементита; половинчатые чугуны — Ссв > 0,8 %; структура — перлит + ледебурит + графит; перлитные серые чугуны — Ссв

0,8 % С; структура — перлит + графит; феррито-перлитные серые чугуны — 0,8 % С > Ссв > 0,02 % С; структура — перлит + феррит + графит; ферритные чугуны — Ссв = 0 %; структура — феррит + графит.

Обычный промышленный чугун содержит те же примеси, что и углеродистая сталь, — марганец, кремний, серу и фосфор. Эти примеси влияют на графитизацию, структуру и свойства чугуна. Кремний усиливает графитизацию. Выделению графита способствуют также алюминий, медь, никель и титан.

Рис. 2.6. Микроструктура чугунов:

а — белый чугун х500: 1 — доэвтектический 3 % С, перлит — темные участки, ледебурит — пестрые, цементит вторичный — светлые; 2 — эвтектический (ледебурит); 3 — заэвтектический (ледебурит + цементит первичный); б — серый чугун х100, графит пластинчатый; в — высокопрочный чугун хЮО, графит шаровидный; г — ковкий чугун хЮО, графит шаровидный

Марганец, молибден, сера, хром, ванадий, вольфрам способствуют образованию цементита.

Фосфор образует в чугунах тройную фосфидную эвтектику (Fe(P) + Fe3C + Fe3P), которая обладает высокой твердостью, поэтому чем больше фосфора, тем выше твердость и хрупкость чугуна.

Сера — вредная примесь, понижает жидкотекучесть, увеличивает усадку и склонность к образованию трещин.

Если в чугуны вводят алюминий, медь, хром, никель, кремний свыше 3,5 % и марганец свыше 1 %, то такие чугуны называются легированными или специальными.

Скорость охлаждения чугуна влияет на его структуру. В зависимости от толщины отливки при одном и том же химическом составе структура получается различной. Для выбора химического состава чугуна в зависимости от требуемой структуры и свойств опытным путем строят структурные диаграммы. Например, если детали отлиты из чугуна состава С + Si = 4 %, то в деталях с толщиной стенки до 10 мм получается белый чугун, от 10 до 20 мм — половинчатый чугун, от 20 до 60 мм — перлитный серый чугун, от 60 до 120 мм — феррито-перлитный серый чугун.

Серые чугуны маркируют буквами СЧ и цифрами. Первые цифры показывают предел прочности при растяжении, вторые — предел прочности при изгибе.

Установлены следующие марки серого чугуна (ГОСТ 1412—85): СЧ00 (без механических испытаний), СЧ12—28, СЧ15—32, СЧ24—44, СЧ32—52 и др. Например, марка СЧ12—28 показывает, что чугун имеет 2 (12 кгс/мм 2 ) аизг = 280 МН/м 2 (28 кгс/мм 2 ). Твердость чугуна этой марки НВ 143—229. Отливки из серого чугуна широко применяют для станин, маховиков, поршневых колец, поршней, гильз и других деталей.

Для получения высокопрочного чугуна с шаровидным графитом в ковш с жидким чугуном вводят металлический магний или другой модификатор. Магния в чугуне должно быть 0,03—0,07 %.

В зависимости от химического состава чугуна, скорости охлаждения могут быть получены высокопрочные чугуны со следующей структурой: феррит + шаровидный графит, феррит + перлит + шаровидный графит, перлит + шаровидный графит.

Высокопрочные чугуны маркируют буквами ВЧ и цифрами. Первые цифры показывают предел прочности при растяжении, последующая — относительное удлинение.

Установлены следующие марки чугуна (ГОСТ 7293—85): ВЧ45-0, ВЧ50—1,5, ВЧ60-2, ВЧ45-5, ВЧ40-10. Например, марка

ВЧ60—2 показывает, что чугун имеет предел прочности 588 МПа (60 кгс/мм 2 ), относительное удлинение 2 %. Твердость НВ 197—269.

Чугуны, модифицированные магнием, имеют более высокие механические свойства, чем обычный серый чугун, благодаря шаровидной форме графита. Высокопрочные чугуны легируют хромом, никелем, молибденом, титаном, алюминием с целью получения особых свойств: жаростойких, антифрикционных и т.д. Чугуны с шаровидным графитом применяют для ответственных деталей, например коленчатых валов, кулачковых валов, деталей насосов и т.д.

Чугун подвергают отжигу, нормализации, закалке, отпуску и химико-термической обработке.

Отжиг отливок из белого чугуна производится по режимам, приведенным на графике (рис. 2.7). При отжиге происходит распад цементита с образованием графита, т.е. процесс графитизации. В результате отжига белого чугуна получают ковкий чугун с хлопьевидной формой графита.

Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950—1000 °С).

Разложение эвтектоидного цементита происходит на второй стадии графитизации при температуре ниже критической (740— 720 °С) или при медленном охлаждении в интервале критических температур (760—720 °С). Отжиг белого чугуна с получением ферритного ковкого чугуна называют полным графитизирующим отжигом.

Ковкий чугун маркируется буквами КЧ и цифрами. Первые цифры показывают предел прочности при растяжении, последую-

Рис. 2.7. График режима отжига белого чугуна для получения ковкого чугуна щая цифра — относительное удлинение. Применяются следующие марки: КЧЗО-6, КЧ35-10, КЧ45-6, КЧ56-4, КЧ63-2 и др.

Отжиг отливок для снятия внутренних напряжений проводят при температуре 500—650 °С с выдержкой 3—10 ч (в зависимости от размера).

Графитизирующий отжиг серого и высокопрочного чугунов проводят при температуре 680—750 °С с выдержкой 1—4 ч (происходит графитизация и частичная сфероидизация эвтектоидного цементита) для снижения прочности, твердости, улучшения обрабатываемости чугуна на металлорежущих станках и стабилизации размеров отливки.

Графитизирующий отжиг отливок отбеленного и половинчатого чугунов проводят при температуре 900—950 °С с выдержкой 1—5 ч для графитизации цементита ледебурита или избыточного цементита и получения структуры — перлит + графит.

Нормализацию отливок из серого, высокопрочного и ковкого чугуна проводят при температуре 850—950 °С для растворения части графита в аустените с целью получения перлитного чугуна из ферритного или феррито-перлитного чугуна. В результате повышаются твердость и износостойкость.

Закалку отливок из серого, высокопрочного и ковкого чугунов проводят при нагреве до температуры 850—930 °С с выдержкой 0,5—3 ч и охлаждением в масле. Время выдержки зависит от массы обрабатываемых деталей и структуры чугуна. При закалке образуется мартенсит.

Низкий отпуск проводят при температуре 200—250 °С для деталей, работающих на износ. Чугунные отливки деталей, не работающих на износ, подвергают высокому отпуску при температуре 500-600 °С.

Повышение износостойкости чугунных отливок достигается и при изотермической закалке по режиму: температура нагрева 840— 870 °С с последующим охлаждением в расплавленной селитре при температуре 280—340 °С. Выдержка в селитре составляет 40—90 мин. При этом происходит изотермический распад аустенита и образование структуры игольчатый троостит + графит. Изотермическая закалка повышает твердость и прочность при сохранении пластичности.

Старение искусственное и естественное применяют для снятия внутренних напряжений в отливках.

Естественное старение осуществляют на открытом воздухе или в помещении склада в течение 10—16 мес. Этот способ удлиняет производственный цикл.

Искусственное старение осуществляют в печи. Отливки в печь загружают при температуре 100—200 °С. Затем печь нагревают до температуры 550—570 °С со скоростью 30—60 град/ч. Отливки выдерживаются в печи 3—5 ч и затем охлаждаются вместе с печью со скоростью 20—40 град/ч до температуры 150—200 °С, а затем охлаждаются на воздухе. Искусственное старение позволяет устранить внутренние напряжения, повысить вязкость и исключить деформации и коробления при механической обработке и эксплуатации станков и машин.