Шлицы на валу гост

Соединения шлицевые

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ПРЯМОБОЧНЫЕ

( ГОСТ 1139-80 )

Описание распространяется на прямобочные шлицевые соединения общего назначения, имеющие зубья вала, расположенные параллельно продольной оси соединения, и с боковыми сторонами профиля, параллельными оси симметрии шлица вне окружности диаметра.

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

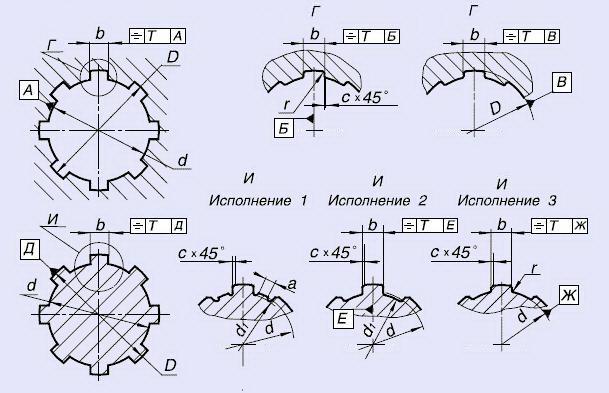

По ГОСТ 1139-80 в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии. Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев, параллельных оси соединения, приведены в табл. В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки:

— по наружному диаметру D

— по внутреннему диаметру d

— по боковым сторонам зубьев b

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

РАЗМЕРЫ СЕЧЕНИЙ ПРЯМОБОЧНЫХ ШЛИЦЕВ

Примечания:

— размер a дан для валов при нарезании шлицев методом обкатывания

— при центрировании по внутреннему диаметру валы изготавливаются в исполнении 1 и 3, при центрировании по наружному диаметру и боковым сторонам — в исполнении 2

— фаска у пазов отверстия втулки может быть заменена круглением с радиусом, равным величине фаски с

ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

С ПРЯМОБОЧНЫМ ПРОФИЛЕМ ЗУБА

Примечания:

— предпочтительные посадки

— допускаются и другие посадки, см. ГОСТ 1139-80.

Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента.

Пример обозначения подвижного шлицевого соединения с центрированием по D:

для соединения:

D — 8 x 36 x 40 H7/f7 x 7 F8/f7

для отверстия этого соединения:

D – 8 x 36 x 40 H7 x 7 F8

для вала:

D – 8 x 36 x 40 f7 x 7 f7

Пример обозначения подвижного шлицевого соединения с центрированием по d:

для соединения:

d — 8 x 36 H7/f7 x 40 H12/a11 x 7 D9/h9

для отверстия этого соединения:

d – 8 x 36 H7 x 40 H12 x 7 D9

для вала:

d – 8 x 36 f7 x 40 a11 x 7 h9

Пример обозначения подвижного шлицевого соединения с центрированием по b:

для соединения:

b — 8 x 36 x 40 H12/a11 x 7 D9/f 8

для отверстия этого соединения:

b – 8 x 36 x 40 H12 x 7 D9

для вала:

b – 8 x 36 x 40 a11 x 7 f8

Шлицевые соединения контролируют комплексными калибрами, при этом поэлементный контроль осуществляют непроходными калибрами или измерительными приборами. В спорных случаях контроль комплексным калибром является главным.

Существуют треуголные зубчатые соединения. Треугольные зубчатые соединения применяют главным образом для неподвижного соединения деталей при передаче небольших врвщающих моментов, чтобы избежать прессовых посадок, а также при тонкостенных втулках.

Пример выполнения чертежа детали с прямобочными шлицами

ГОСТ 6033-80 — Основные нормы взаимозаменяемости. Соединения шлицевые эвольвентные с углом профиля 30 град. Размеры, допуски и измеряемые величины

ГОСТ 2.409-74 — Единая система конструкторской документации. Правила выполения чертежей зубчатых (шлицевых) соединений

ГОСТ 2679-73 — Фрезы прорезные (шлицевые) и отрезные. Технические условия

ГОСТ 5642-88 — Станки шлицефрезерные. Нормы точности

ГОСТ 6528-53 — Калибры для шлицевых валов и отверстий с эвольвентным профилем. Допуски

ГОСТ 6637-80 — Фрезы червячные чистовые для шлицевых валов с эвольвентным профилем. Технические условия

ГОСТ 6762-79 — Долбяки зуборезные чистовые для валов и отверстий шлицевых соединений с эвольвентным профилем. Технические условия

ГОСТ 7951-80 — Калибры для контроля шлицевых прямобочных соединений. Допуски

ГОСТ 8027-86 — Фрезы червячные для шлицевых валов с прямобочным профилем. Технические условия

ГОСТ 11543-76 — Станки шлицешлифовальные. Основные размеры

ГОСТ 16082-78 — Станки шлицефрезерные горизонтальные. Основные размеры

ГОСТ 18437-73 — Оправки зубчатые (шлицевые) прямобочные конические центровые. Конструкция и размеры

ГОСТ 21425-75 — Соединения зубчатые (шлицевые) прямобочные. Методы расчета нагрузочной способности

ГОСТ 24818-81 — Протяжки для шестишлицевых отверстий с прямобочным профилем с центрированием по наружному диаметру комбинированные переменного резания. Конструкция и размеры

Зубчатое шлицевое соединение: виды профилей, обозначение, ГОСТ

Большие и длительные нагрузки требуют соединений с большой площадью контакта. К таким относится шлицевое соединение. Зубья по всей длине вала позволяют перемешаться втулке с шестерней без остановки механизма. Передаточный момент возможен в несколько раз больше, чем при передаче через шпонку. Кроме достоинств у зубчатых соединений есть и свои недостатки.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

К шлицевым соединениям относятся вал с зубьями, равномерно распределенными по диаметру и сопряженная с ним втулка, с ответными пазами.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

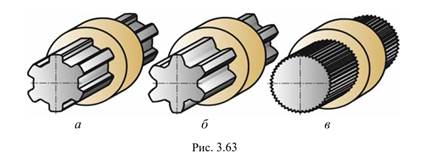

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Центровка, точнее посадка по боковым поверхностям возможна только для неразъемных соединений, когда необходимо исключить холостой ход в начале движения.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Назначение шлица, как и шпонки, передавать крутящий момент с заданной угловой скоростью.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Скачать ГОСТ 6033-80

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

Скачать ГОСТ 1139-80

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ГОСТ 1139-80

Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски

Купить ГОСТ 1139-80 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на шлицевые соединения общего назначения с прямобочным профилем зубьев, расположенных параллельно оси соединения и с боковыми сторонами профиля, параллельными оси симметрии шлица вне окружности диаметра d, и устанавливает число зубьев, номинальные размеры соединения легкой, средней и тяжелой серий, а также допуски для соединений с центрированием по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев.

Стандарт не распространяется на специальные соединения, которые отличаются от регламентируемых стандартом номинальными размерами и видом центрирования.

Стандарт не распространяется на изделия, спроектированные до 1980 г.

Издание (июль 2003 г.) с Изменениями № 1, 2

Оглавление

Приложение 1 (рекомендуемое) Рекомендуемые посадки валов и втулок

Приложение 2 (рекомендуемое) Рекомендации по контролю шлицевых соединений

Этот ГОСТ находится в:

- Раздел Экология

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.120 Валы и муфты

- Раздел 21.120.30 Шпонки, шпоночные канавки, шлицы

- Раздел 21.120 Валы и муфты

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел Электроэнергия

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.120 Валы и муфты

- Раздел 21.120.30 Шпонки, шпоночные канавки, шлицы

- Раздел 21.120 Валы и муфты

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

Организации:

Basic norms of interchangeability. Straight-sided splines joints. Dimensions and tolerances

- ГОСТ 25346-89Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. Заменен на ГОСТ 25346-2013.

- ГОСТ 1139-58Соединения зубчатые (шлицевые) прямобочные. Размеры, допуски и посадки

- ГОСТ 24960-81Калибры комплексные для контроля шлицевых прямобочных соединений. Виды, основные размеры

- ГОСТ 24961-81Пробки листовые двусторонние диаметром от 14 до 98 мм. Конструкция и размеры

- ГОСТ 24962-81Пробки проходные неполные диаметром от 1О2 до 125 мм. Конструкция и размеры

- ГОСТ 24963-81Пробки непроходные неполные диаметром от 1О2 до 125 мм. Конструкция и размеры

- ГОСТ 24964-81Скобы непроходные для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по D или b. Конструкция и размеры

- ГОСТ 24965-81Скобы двусторонние для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по d. Конструкция и размеры

- ГОСТ 24966-81Скобы двусторонние для контроля толщины зубьев шлицевых валов с прямобочным профилем. Конструкция и размеры

- ГОСТ 24967-81Калибры пазовые для размеров до 3 мм. Конструкция и размеры

- ГОСТ 24968-81Калибры пазовые для размеров свыше 3 до 18 мм. Конструкция и размеры

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ

ПРЯМОБОЧНЫЕ

РАЗМЕРЫ И ДОПУСКИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ПРЯМОБОЧНЫЕ

Размеры и допуски

Basic norms of interchangeability. Straight-sided splined joints.

Dimensions and tolerances

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения общего назначения с прямобочным профилем зубьев, расположенных параллельно оси соединения и с боковыми сторонами профиля, параллельными оси симметрии шлица вне окружности диаметра d, и устанавливает число зубьев, номинальные размеры соединений легкой, средней и тяжелой серий, а также допуски для соединений с центрированием по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

Стандарт не распространяется на изделия, спроектированные до 1980 г.

Стандарт полностью соответствует стандарту СТ СЭВ 6844-89.

(Измененная редакция, Изм. № 2).

1. РАЗМЕРЫ

1.1. Основные размеры и числа зубьев шлицевых соединений должны соответствовать указанным на чертеже и в табл. 1 — 3.

Размеры легкой серии, мм

Размеры средней серии, мм

Размеры тяжелой серии, мм

1. Исполнение 1 дано для изготовления валов соединений легкой и средней серий методом обкатывания. Валы соединений тяжелой серии методом обкатывания не изготовляются.

2. Шлицевые валы исполнений 1 и 3 изготовляются при центрировании по внутреннему диаметру, исполнения 2 — при центрировании по наружному диаметру и боковым сторонам зубьев.

(Измененная редакция, Изм. № 2).

1.2. (Исключен, Изм. № 2).

1.3. Фаска у пазов отверстия втулки может быть заменена закруглением с радиусом, равным величине фаски с.

2. ДОПУСКИ

2.1. Общие положения, допуски и основные отклонения размеров d, D, b шлицевого соединения — по ГОСТ 25346.

2.2. Поля допусков шлицевых валов и втулок для образования посадок при различных видах центрирования должны соответствовать указанным в табл. 4; 5; 5а.

Поля допусков, заключенные в квадратные скобки, являются рекомендуемыми, а поля допусков, отмеченные звездочками — предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

Поля допусков шлицевых валов и втулок для образования посадок при центрировании по внутреннему диаметру

1. Поля допусков F10 и НИ применяются только для закаленных нешлифованных втулок.

2. Поле допуска h9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

Поля допусков шлицевых валов и втулок для образования посадок при центрировании по наружному диаметру

1. Поля допусков H10 и H11 применяются только для закаленных втулок, не подлежащих дополнительной обработке.

2. Поле допуска h9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

Поля допусков шлицевых валов и втулок для образования посадок при центрировании по боковым сторонам шлицев

Поля допусков размера

Примечание. Рекомендуется применять поле допуска е9 для незакаленных валов.

(Измененная редакция, Изм. № 2).

2.3. Рекомендуемые посадки валов и втулок приведены в приложении 1.

2.4. Поля допусков нецентрирующих диаметров должны соответствовать указанным в табл. 6.

(Измененная редакция, Изм. № 2).

2.4.1. Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента должны соответствовать указанным в табл. 7.

2.5. При длине шлицевого вала или втулки, превышающей длину комплексного калибра, предельные отклонения от параллельности сторон зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100 мм:

0,03 мм — в соединениях повышенной точности с допусками на размер b от IT6 до IT8;

0,05 мм — в соединениях нормальной точности с допусками на размер b от IT9 до IT10.

2.6. Рекомендации по контролю шлицевых соединений приведены в приложении 2.

2.7. Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования по нецентрирующему диаметру и по размеру b :

То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования и по размеру b :

То же, при центрировании по боковым сторонам:

b — 8 × 36 × 40 × 7

Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру:

d — 8 × 36 Н7 × 40 Н12 × 7 Н9

(Измененная редакция, Изм. № 2).

2.8. Допускается при необходимости обеспечения взаимозаменяемости в изделиях, спроектированных до 1 января 1980 г., выполнять шлицевые элементы деталей по ГОСТ 1139.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

РЕКОМЕНДУЕМЫЕ ПОСАДКИ ВАЛОВ И ВТУЛОК

Допуски и посадки, приведенные в настоящем стандарте, не распространяются на шлицевые прямобочные соединения неответственных деталей изделий (например, деталей, не передающих крутящий момент, зубчатые шайбы и т.п.).

В табл. 1 — 3 приведены поля допусков шлицевых валов и втулок для образования посадок при различных видах центрирования.

1. Центрирование по внутреннему диаметру

Соединения шлицевые

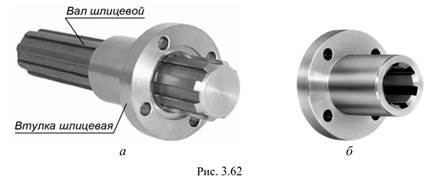

Общие сведения. Шлицевое соединение (рис. 3.62, а) – это зубчатое соединение, состоящее из шлицевого вала и шлицевой втулки.

Соединение обеспечивают выступы на валу и впадины такого же профиля во втулке (рис. 3.62, б), поэтому его можно рассматривать как многошпоночное соединение, в котором шпонки и пазы под них выполнены как единое целое с валом и ступицей и расположены параллельно их осям. Так как на валу выполнено несколько шлицев (зубьев), то это соединение по сравнению со шпоночным соединением имеет значительные преимущества:

– лучшее направление при перемещении детали вдоль оси вала;

– детали на шлицевых валах лучше центрируются (центрирование – плотный контакт поверхностей зубьев с поверхностями впадин); – напряжение смятия на гранях шлица значительно меньше, чем на рабочих поверхностях шпонок;

– прочность вала со шлицами при динамических и переменных нагрузках выше, чем у валов со шпоночным соединением. Шлицевые соединения нашли широкое применение в тракторостроении, авиационной и станкостроительной промышленности. В зависимости от формы поперечного сечения выступов зубчатые (шлицевые) соединения делят на соединения: прямобочного профиля (рис. 3.63, а), эвольвентного профиля (рис. 3.63, б) и треугольного профиля (рис. 3.63, в).

Классификация шлицевых соединений приведена на рис. 3.64. Наибольшее распространение в машиностроении получили зубчатые (шлицевые) соединения с прямобочным профилем зубьев.

Соединения шлицевые прямобочные.Стандарт предусматривает подразделение зубчатых (шлицевых) прямобочных соединений в зависимости от передаваемой нагрузки на легкую, среднюю и тяжелую серии, отличающиеся высотой и числом зубьев.Шлицевые соединения различают по способу центрирования втулки (ступицы) относительно шлицевого вала, осуществляемого за счет соприкосновения по различным элементам поверхности (рис. 3.64).

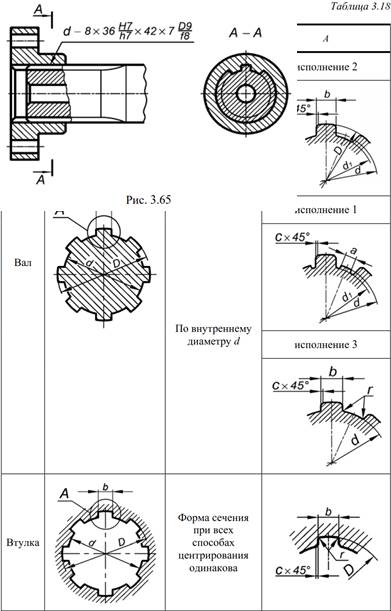

От способа центрирования зависит профиль шлицев. В табл. 3.17 изображены различные формы исполнения выступов и впадин для шлицев прямобочного профиля, предусмотренные ГОСТ 1139–80.

Зубья шлицевого вала имеют скругления или фаски (исполнение 3) или канавки во впадинах (исполнение 1). Пазы втулки на углах также имеют фаски (табл. 3.18), которые могут быть заменены закруглением с радиусом, равным размеру сфаски.

Радиусы скруглений r и фаски с на зубьях и во впадинах, чтобы не затемнять чертеж и увеличить размеры изображения рекомендуется показывать c помощью выносного элемента, как это представлено в табл. 3.18.

Способ центрирования зубчатых соединений выбирают по конструктивным и технологическим соображениям.

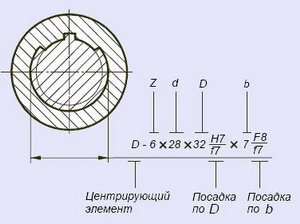

Условное обозначение (рис. 3.65) шлицевых соединений с прямобочным профилем включает:

а) букву, обозначающую поверхность центрирования – d, Dили b;

б) число зубьев и номинальные размеры d, D и b соединения, вала и втулки;

в) обозначения полей допусков или посадок по диаметрам (dиD) и по боковым сторонам (b), помещенные после соответствующих размеров.

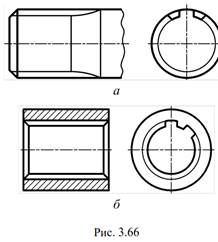

Условные изображения зубчатых валов, отверстий и их соединений. Условные изображения зубчатых (шлицевых) валов, отверстий и их соединений и правила выполнения элементов соединений (зубьев) на чертежах зубчатых валов и отверстий устанавливает ГОСТ 2.409–74. Окружности и образующие поверхности выступов зубьев вала (рис. 3.66, а) и отверстия (рис. 3.66, б) показывают сплошными основными линиями.

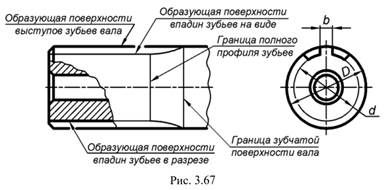

Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом (рис. 3.67) показывают сплошной тонкой линией.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия (рис. 3.66, 3.67) показывают сплошными тонкими линиями. При этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную оси (см. фронтальную проекцию), должна пересекать линию границы фаски (рис. 3.66, а; 3.67).

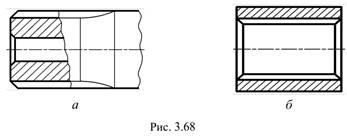

Образующие поверхностей впадин на продольных разрезах вала (рис. 3.67; 3.68, а) и отверстия (рис. 3.66, б) выполняют сплошными основными линиями.

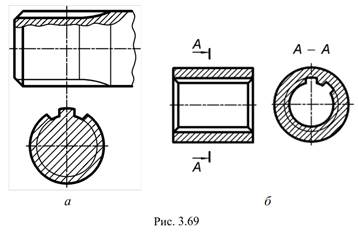

На проекции вала (рис. 3.66, а) и отверстия (рис. 3.66, б) на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях (рис. 3.69, а, б) окружности впадин выполняют сплошными тонкими линиями.

На изображениях, полученных проецированием на плоскость, перпендикулярную к оси зубчатого вала (рис. 3.66, а; 3.67) и отверстия (рис. 3.66, б), изображают профиль одного зуба (выступа) и двух впадин.

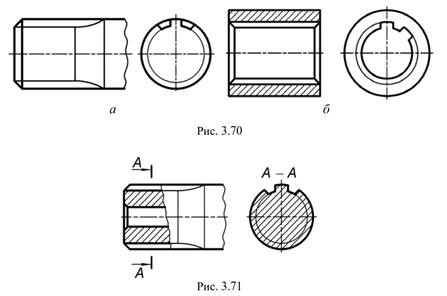

Допускается изображать большее число зубьев и впадин. На этих изображениях фаски на конце зубчатого вала (рис. 3.70, а) и в отверстии (рис. 3.70, б) не показывают.

Если секущая плоскость проходит через ось зубчатого вала или отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают нерассеченными (рис. 3.68, а), а на разрезах и сечениях отверстий впадин условно совмещают с плоскостью чертежа (рис. 3.69, а, б; 3.71).

При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят: а) в продольных разрезах и сечениях – до линии впадин (рис. 3.66, а; 3.67; 3.68); б) в попе- речных разрезах и сечениях – до линии выступов (рис. 3.69, 3.71).

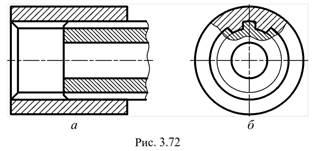

Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе показывают только ту часть поверхности выступов отверстия, которая не закрыта валом (рис. 3.72, а).

Радиальный зазор между зубьями и впадинами вала и отверстия не показывают (рис. 3.72, б).

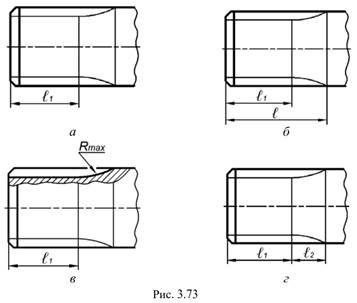

Нанесение размеров.На изображениях зубчатых валов, полученных проецированием на плоскость, параллельную оси, указывают длину зубьев полного профиля l1 до сбега (рис. 3.73, а):

В зависимости от технологических особенностей изготовления и способов контроля параметров допускается указывать еще один из размеров: или полную длинуl зубьев (рис. 3.73, б), или наибольший радиус инструмента (фрезы) Rmax(рис. 3.73, в),или длину сбега l2(рис. 3.73, г).

Примеры условного обозначения зубчатого (шлицевого) прямобочного соединения и нанесения размеров. При выполнении чертежей деталей стандартизованного зубчатого соединения условное обозначение вала или отверстия указывают в технических требованиях или на полке линии-выноски в соответствии с ГОСТ 2.409–74.

На учебных чертежах допускается применять условное обозначение в упрощенном виде, не указывая полей допусков.

Для валов, втулок и их соединений условное обозначение в буквенном виде выглядит следующим образом:

где E – поверхность центрирования d, Dили b;

z – число зубьев;

D –наружный диаметр;

Примеры условного обозначения зубчатого (шлицевого) вала с прямобочным профилем зубьев при центрировании:

Размерные числа, указанные в примерах относятся к средней серии.

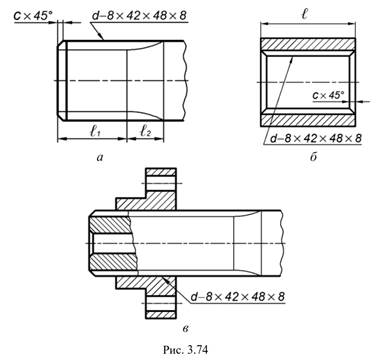

Примеры обозначения на чертежах приведены на рис. 3.74:

а – для шлицевого вала с прямобочным профилем зубьев;

б – то же для втулки;

в – для шлицевого соединения при центрировании по внутреннему диаметру.

На сборочных чертежах допускается указывать условное обо- значение зубчатого соединения по ГОСТ 2.409–74 или другому нормативно-техническому документу. Условное обозначение указывают на полке линии-выноски, проведенной от наружного диаметра вала как для прямобочного, так и для эвольвентного шлицевых соединений. Пример условного изображения и обозначения шлицевого прямобочного соединения приведен на рис. 3.74, в. Данное соединение относится к легкой серии.

В табл. 3.19 приведены параметры шлицевых прямобочных соединений в соответствии с ГОСТ 1139–80.

Соединения шлицевые с эвольвентным профилем зубьев. Шлицевые соединения с эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30? имеют следующие преимущества перед прямобочными:

– повышенную прочность на изгиб и смятие вследствие утолщения профиля зуба у основания;

– высокую точность и технологичность изготовления благодаря применению зубонарезных станков;

– лучшее центрирование сопрягаемых деталей;

– возможность компенсации перекосов в соединении путем придания зубьям бочкообразной формы на специальном оборудовании.

Исходный контур и форма зубьев шлицевых соединений зависят от способа центрирования втулки относительно вала (табл. 3.18).

В эвольвентных шлицевых соединениях центрирование обычно производят по боковым поверхностям зубьевb. По наружному диаметруD центрирование выполняют для повышения точности вращения деталей. Допускается применять центрирование по внутреннему диаметру, но его практически не применяют.

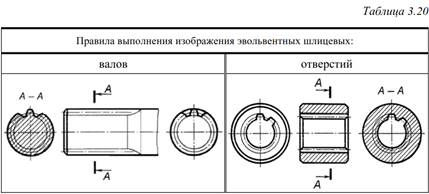

Изображения эвольвентных (табл. 3.20) шлицевых валов и отверстий выполняется по тем же правилам, как и для прямобочных.

На чертежах деталей с эвольвентным профилем дополнительно тонкой штрихпунктирной линией наносят образующие и окружности делительной поверхности, как на валу, так и в отверстии (табл. 3.20).

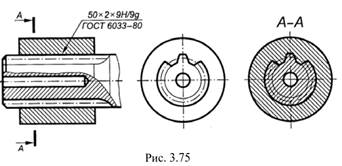

Условные обозначения.Обозначения на чертежах зубчатых (шлицевых) эвольвентных соединений (рис. 3.75), валов и втулок должны содержать по ГОСТ 6033–80:

а) номинальный (исходный) диаметр соединения D;

в) обозначение посадки (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; г) обозначение стандарта.

Примеры условных обозначений:

а) эвольвентное шлицевое соединение D = 50 мм, m = 2 мм, при центрировании по боковым поверхностям зубьев b (табл. 3.18), с посадкой по боковым поверхностям зубьев 9H /9g (рис. 3.72):

втулка того же соединения: 50 ´ 2 ´ 9H ГОСТ 6033–80;

вал того же соединения: 50 ´ 2 ´ 9g ГОСТ 6033–80;

б) эвольвентное шлицевое соединение: D = 40 мм, m = 2 мм, при центрировании по наружному диаметру Dt, с посадкой по центрирующему диаметру H7 /g6:

40 ´ H7 /g6 ´ 2 ГОСТ 6033–80

втулка того же соединения: 40 ´ H7 ´ 2 ГОСТ 6033–80

вал того же соединения: 40 ´ g6 ´ 2 ГОСТ 6033–80

в) эвольвентное шлицевое соединение: D = 50 мм, m = 2 мм, при центрировании по внутреннему диаметру dt, с посадкой по центрирующему диаметру H7 /g6:

i 50 ´ 2 ´ H7 /g6 ГОСТ 6033–80;

втулка того же соединения: i 50 ´ 2 ´H7 ГОСТ 6033–80;

вал того же соединения i 50 ´ 2 ´ g6 ГОСТ 6033–80.

На учебных чертежах обычно ограничиваются указание номинального диаметра D, модуля m и обозначением стандарта.

Соединения шлицевые с треугольным профилем зубьев. Шлицевые соединения с треугольным профилем зубьев находят применение для неподвижного соединения деталей при передаче небольших крутящих моментов. Такой вид соединения используется для замены прессовых соединительных посадок, а также в тонкостенных втулках.

Профиль треугольных зубьев и параметры шлицевого соединения не стандартизированы.

Основными параметрами соединений с треугольным профилем являются: номинальный диаметр D = 5–80 мм; число зубьев z = 20– 70; модуль m = 0,2–1,5 мм; угол профиля − 90, 72, 60?.

Центрирование в этом случае осуществляется только по боковым сторонам профиля. Условное обозначение шлицевого соединения с треугольным профилем (рис. 3.76) включает в себя: буквы Тр, номинальный диаметр соединения Db, число зубьев z, предельные отклонения и нормативно-технический документ.

Задача 4 ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Шлицевые соединения с прямобочным профилем зубьев [ГОСТ 1139 (СТ СЭВ 187, СТ СЭВ 188)]

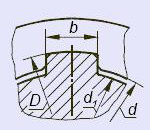

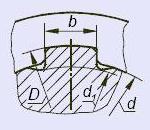

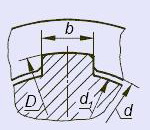

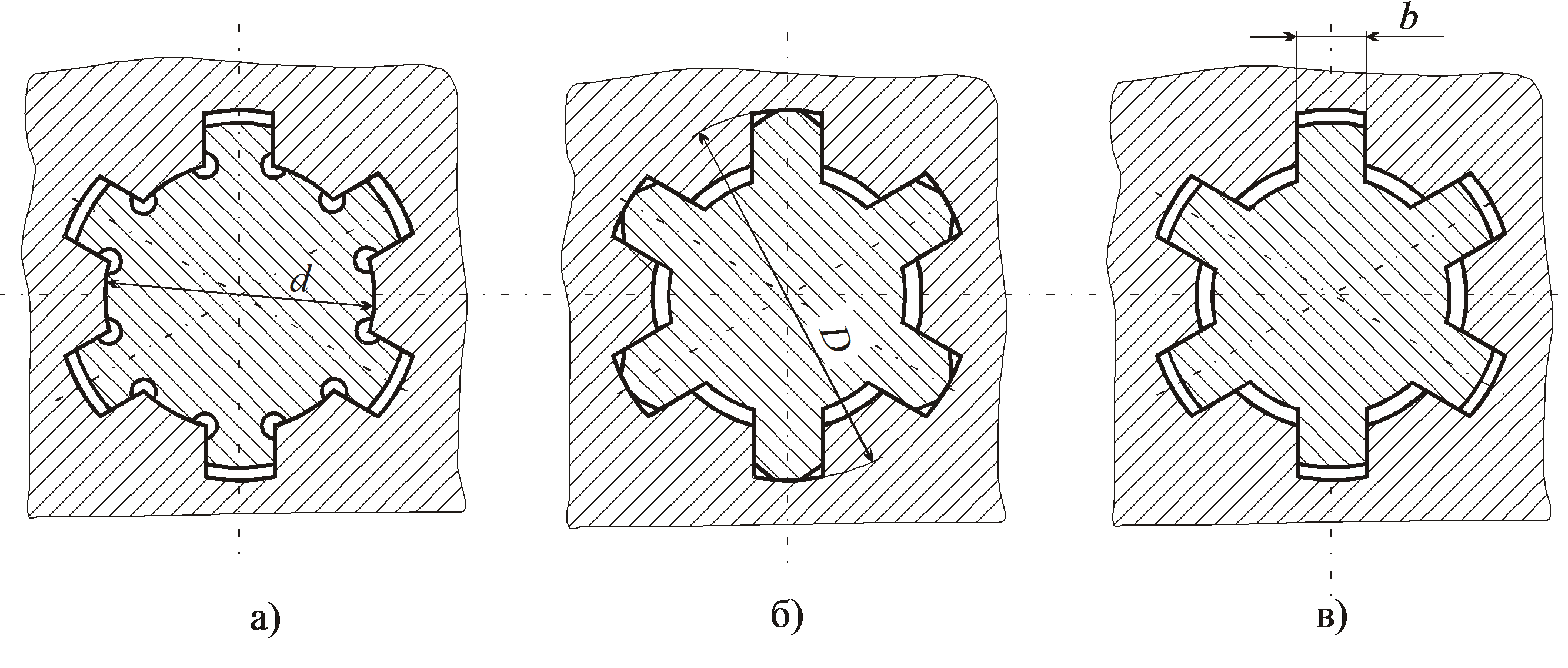

Эти соединения определяются их назначением и принятой системой центрирования втулки относительно вала. Существует три способа центрирования: по наружному диаметру D (рисунок 4.1, а); по внутреннему диаметру d (рисунок 4.1, б) и по боковым сторонам зубьев b (рисунок 4.1, в).

Рисунок 4.1 Шлицевые соединения с прямобочным профилем

Центрирование по внутреннему диаметру d применяют, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Этот способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b применяют при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b,или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346.

Для нецентрирующих диаметров установлены следующие поля допусков: для D – при центрировании по d или b для вала a11, для втулки H12; для d – при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

Обозначение шлицевых соединений валов и втулок содержит букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера b, помещаемых после соответствующих размеров.

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, посадкой по диаметру центрирования H7/e8 и по размеру b D9/f8:

.

.

Пример условного обозначения отверстия втулки того же соединения:

.

.

Шлицевые соединения с эвольвентным профилем зубьев [ГОСТ 6033 (СТ СЭВ 259, СТ СЭВ 268, СТ СЭВ 269, СТ СЭВ 517)]

В шлицевых эвольвентных соединениях (рисунок 4.2) втулку относительно вала центрируют по боковым поверхностям зубьев или по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется. При центрировании по боковым поверхностям установлено два вида допусков ширины e впадины втулки и толщины s зуба вала (рисунок 4.3): Te (Ts) – допуск собственно ширины впадины втулки (толщины зуба вала); Т – суммарный допуск, включающий отклонения формы и расположения элементов профиля впадины (зуба). Отклонения размеров e и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Для ширины e впадины втулки установлено одно основное отклонение H и степени точности 7, 9, 11, для толщины s зуба вала установлены десять основных отклонений: a, c, d, f, g, h, k, n, p, r и степени точности 7–13 (рисунок 4.3). Посадки по боковым поверхностям предусмотрены только в системе отверстия.

Рисунок 4.2 — Профиль зубьев эвольвентных шлицевых соединений: а- центрирование по боковым поверхностям зубьев; б- центрирование по наружному диаметру ( форма впадин может быть закругленной)

Рисунок 4.3 – Расположение полей допусков ширины е впадины втулки (а) и толщины s зуба вала (б) в эвольвентных соединениях

При центрировании по наружному диаметру установлено два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала da: ряд 1 – H7 для Df и n6, js6, h6, g6, f7 для da; ряд 2 – H8 для Df и n6, h6, f7 для da. Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346. При этом центрировании поля допусков ширины впадины втулки e принимают: 9H или 11H, а толщины зуба вала s – 9h, 9g, 9d, 11e, 11a.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы исключить в соединении контакт по этим диаметрам.

Обозначения шлицевых соединений валов и втулок содержат: номинальный диаметр D; модуль m; обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения соединения D = 50 мм, m = 2 мм: с центрированием по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g –  ГОСТ 6033, с центрированием по наружному диаметру D, с посадкой по диаметру центрирования H7/g6 –

ГОСТ 6033, с центрированием по наружному диаметру D, с посадкой по диаметру центрирования H7/g6 –  ГОСТ 6033.

ГОСТ 6033.

Предпоследняя цифра шифра зачетной книги студента

Допуски и посадки шлицевых соединений

Допуски и посадки прямобочных шлицевых соединений

Нормируются по ГОСТ 1139-80 «ОНВ. Соединения шлицевые прямобочные. Размеры и допуски».

Установлены три исполнения впадин шлицевого вала (рис. 10.6):

- • исполнение А ;

- • исполнение В

- • исполнение С.

Рис. 10.6. Виды исполнений впадин шлицевого вала

Допуски и посадки шлицевых соединений определяются их назначением и принятой системой центрирования втулки относительно вала (рис. 10.7). Существуют три способа центрирования:

- • по внутреннему диаметру;

- • по наружному диаметру;

- • по боковым поверхностям зубьев.

Рис. 10.7. Способы центрирования шлицевых соединений

При центрировании по внутреннему диаметру валы изготавливаются в исполнении А и С, при центрировании по наружному диаметру и боковым поверхностям в исполнении В.

Выбор того или иного способа зависит от требований, предъявляемых к соединению, его конструкции и технологии изготовления.

Способ центрирования по внутреннему диаметру d (рис. 10.8; табл. 10.1, 10.2) используют, когда втулка имеет высокую твердость или подвергается закалке, поэтому ее нельзя обрабатывать протяжкой, а надо шлифовать. В этом случае возникшие погрешности формы и размера, полученные при термообработке, легко могут быть выбраны шлифованием. Применяют обычно для подвижных соединений — точное центрирование.

Рис. 10.8. Центрирование по внутреннему диаметру

Посадки центрирующего диаметра d

Основное отклонение вала

Примечание: в таблицах 10.1—10.5 посадки, указанные в прямоугольных рамках, являются предпочтительными; указанные в скобках, по возможности не применять.

Посадка по диаметру D — HYl/aW.

Способ центрирования по наружному диаметру D (рис. 10.9; табл. 10.3, 10.4) применяют, когда втулку можно протягивать или калибровать, а вал — фрезеровать до окончательных размеров зубьев с последующим шлифованием по наружному диаметру. Способ прост и экономичен.

Центрирование по наружному и внутреннему диаметрам обеспечивает хорошую соосность деталей при взаимном перемещении. Но центрирование по наружному диаметру, кроме того, применяют и для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений.

Рис. 10.9. Центрирование по наружному диаметру 1 См. примечание к табл. 10.1.

Основное отклонение вала

Посадки по ширине Ъ 1

Основное отклонение вала

Посадка по диаметру d — Я1 1 /а 11.

Способ центрирования по боковым поверхностям зубьев b (рис. 10.10, табл. 10.5) целесообразно применять при передаче знакопеременных нагрузок больших крутящих моментов, а также реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования. Применяется реже, так как при этом требует точной обработки шлицевого вала и впадин шлицевой втулки, которая может быть обеспечена у вала шлифованием зубьев, а у втулки только протягиванием отверстия. Применяется, если нужна высокая прочность, а точность центрирования не имеет существенного значения, — например карданные сочленения.

Рис. 10.10. Центрирование по боковым сторонам зубьев

1 См. примечание к табл. 10.1.

Основное отклонение вала

Посадка по диаметру D — HYl/aW. Посадка по диаметру d — Н/а.

В основу построения допусков и посадок шлицевых соединений положена система, обеспечивающая сокращение дорогостоящего инструмента для обработки шлицевых отверстий — протяжек. Поэтому посадки шлицевых соединений с прямобочным профилем зуба строятся по системе отверстия (рис. 10.11).

Рис. 10.11. Поля допусков шлицевых соединений

Отклонение размеров профиля отверстия и вала отсчитываются от номинальных размеров диаметров D и d и ширины зуба b.

Для обеспечения собираемости шлицевых деталей предусматриваются гарантированные зазоры между боковыми сторонами зубьев и впадин, а также между не центрируемыми поверхностями. Эти зазоры компенсируют погрешности профиля и расположения шлицев вала и впадин втулки.

Поля допусков шлицевых соединений с прямобочным профилем располагаются в зависимости от центрирующего элемента.

1 См. примечание к табл. 10.1.

Шлицевые соединения, как правило, контролируются комплексными проходными калибрами. При этом поэлементный контроль осуществляется непроходными калибрами или измерительными приборами.

В спорных случаях контроль с применением комплексного калибра является решающим.

При использовании комплексных калибров отверстие считается годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за у становленные верхние пределы; вал считается годным, если комплексный калибр-кольцо проходит , а диаметры и толщина зуба не выходят за у становленный нижний предел.

Обозначение на чертежах прямобочных шлицевых соединений валов и втулок должно содержать:

- • букву, соответствующую поверхности центрирования;

- • число зубьев и номинальные размеры d, D и b соединения, вала и втулки;

- • символы полей допусков или посадок диаметров, а также размера b, помещенные после соответствующих размеров.

В обозначении можно не указывать допуски нецентрирующих диаметров.

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D — 40 мм, шириной зуба Ь — 7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру: центрирования Я7/е8 и по размеру b — Я9//8

То же при центрировании по наружному диаметру , с посадкой по диаметру центрирования Я8//г7 и по размеру b — Р10/И8

То же при центрировании по боковым сторонам

Пример условного обозначения отверстия втулки того же соединения при центрировании по внутреннему диаметру

Пример условного обозначения вала того же соединения

Допуски и посадки эвольвентных шлицевых соединений

Для повышения долговечности соединений, улучшения центрирования и упрощения фрезерования (применения метода обката одной червячной фрезой при нарезании шлицев одного модуля, но разных чисел зубьев и диаметров) используются шлицевые соединения с эвольвентным профилем зуба.

Однако при закаленных валах и втулках шлицевание зубьев с эвольвентным профилем невыгодно. Кроме того, стоимость протяжки при чистовой обработке выше, чем для зубьев с прямобочным профилем.

Основными преимуществами эвольвентных шлицевых соединений по сравнению с прямобочными являются: более равномерное распределение нагрузки на зубе; высокая прочность; возможность обеспечения повышенной точности, обусловленная высокой точностью червячной модульной фрезы.

На эти соединения распространяется ГОСТ 6033-80, устанавливающий исходный контур; угол наклона профиля зуба — 30° ; форму зуба; номинальные диаметры D = 4. 500 мм; модули т = 0,5. 10 мм; число зубьев z = 6н-82; номинальные размеры элементов и измерительные величины по боковым поверхностям зубьев, а также допуски и посадки.

В шлицевых эвольвентных соединениях втулку относительно вала центрируют по:

- • боковым поверхностям зубьев — этот способ получил наибольшее распространение, так как достигается хорошая соосность (в отличие от прямобочных соединений);

- • наружному диаметру — этот способ использу ется, когда необходима высокая точность вращения деталей, сидящих на шлицевом валу;

- • внутреннему диаметру — этот способ центрирования используется редко из-за технологических трудностей, в том числе из-за малых опорных площадок по впадинам зубьев.

Основными параметрами, которые обеспечивают взаимозаменяемость шлицевых эвольвентных соединений, являются:

- • номинальный исходный диаметр соединения Z);

- • диаметр окружности впадин втулки Dp

- • диаметр окружности вершин зубьев втулки Da

- • модуль т;

- • толщина шлица вала 5 и ширина впадины втулки е (как правило, 5 = е);

- • диаметр окружности вершин зубьев вала da;

- • диаметр окружности впадин вала dp

- • смещение исходного контура шлицев хт.

Допуски и посадки при центрировании по боковым поверхностям зубьев эвольвентных соединений имеют особенность, состоящую в том, что на сопрягаемые размеры толщины зубьев вала s и ширины втулки е установлены два вида допусков (рис. 10.12):

- • допуск Т$= Те собственно размеров s и е;

- • суммарный допуск Т, включающий в себя как отклонения размеров sue, так и отклонение формы и расположения поверхностей профиля зубьев вала и впадин втулки.

Введение таких допусков связано с особенностями контроля шлицевых соединений комплексными калибрами.

Величина этих допусков определяется числами — степенями точности, а их расположение относительно номинального размера (s = е) на дуге делительной окружности — основными отклонениями.

В этих допусках для ширины е впадины втулки установлены следующие степени точности изготовления: 7, 9 и 11-я, а для толщины 5 (s = е) шлица вала — 7, 8, 9, 10 и 11-я (табл. 10.6).

Поля допусков размеров е и s при центрировании по боковым поверхностям зубьев