Ремонт отверстий в металле

Ремонт и восстановление отверстий

Восстановление изношенных отверстий и посадочных

мест методом расточки и наплавки

Сервисные бригады ООО «ГТ Групп» предлагают качественно новый подход к решению задач, связанных с ремонтом изношенных и даже разбитых отверстий, посадочных мест и их торцевых поверхностей. Мы используем технологии, позволяющие «вернуть к жизни» повреждённые сочленения и соединения практически из любого состояния и существенно продлить срок полезной эксплуатации компонентов. Восстановление отверстий и посадочных мест производится до их первоначальных размеров, что позволит Вам использовать оригинальные (стандартные) пальцы, втулки, подшипники, пыльники, сальники, уплотнения и т.п.

И всё это можно делать в «полевых условиях», по месту нахождения Вашей техники.

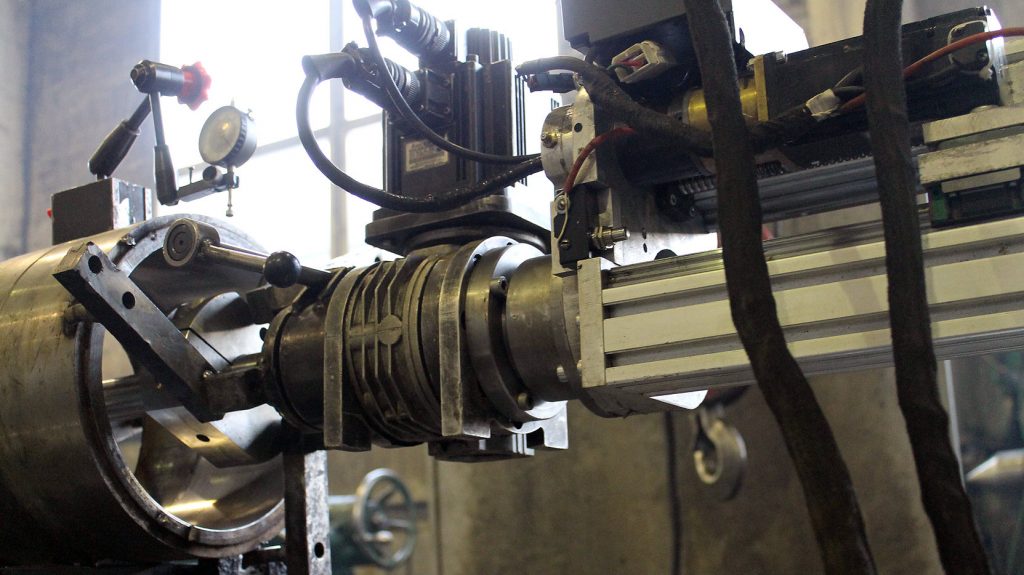

Мы используем расточно-наплавочные комплексы от ведущего европейского производителя Sir Meccanica S.p.A, которые позволяют восстанавливать отверстия диаметром от 25 мм до 400 мм.

Наши сотрудники прошли обучение по работе на данном оборудовании и имеют соответствующие сертификаты, а накопленный опыт помогает им выполнить работы любой сложности качественно и в срок.

Ремонт отверстий, посадочных мест и торцевых поверхностей включает в себя восстановительную наплавку металла на изношенные поверхности с использованием технологии автоматической сварки сплошной проволокой в среде защитных газов и последующую расточку до требуемых размеров. Все этапы ремонта производятся при помощи портативного расточно-наплавочного оборудования, которое крепится непосредственно на ремонтируемую деталь или компонент. Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры отверстий в соединениях и сочленениях, но и механические свойства восстановленных поверхностей: твердость, прочность, износостойкость и т.п.

Именно поэтому, а так же за свою универсальность (возможность применения на различных видах техники), данная технология давно и широко используется во всём мире, а в настоящее время заслуженно вызывает повышенный интерес российских организаций, интенсивно эксплуатирующих спецтехнику и промышленное оборудование.

Выполняем расточно-наплавочные работы на:

- рабочих орудиях: ковши, отвалы, рыхлители, вилы, кантователи, адаптерные плиты и т.п.;

- навесном оборудовании: устройства для быстрой смены орудий, гидромолоты, бетоноломы, измельчители, грейферные перегружатели, гидравлические захваты, вибропогружатели, виброуплотнители и т.п.;

- рамных конструкциях: стрелы, рукояти, мачты, колонны, манипуляторы, опоры, рамы, ходовые тележки, бункеры, станины, кузова, сходни тралов и т.п.

Перечень выполняемых работ:

- восстановительная наплавка металла на изношенные поверхности отверстий;

- восстановительная наплавка металла на изношенные, боковые (торцевые) поверхности в сочленениях и соединениях;

- расточка отверстий до требуемых размеров с соблюдением условий по посадке;

- проточка боковых (торцевых) поверхностей до требуемых размеров (если такие канавки предусмотрены конструкцией соединения);

В процессе выполнения работ обеспечиваем:

- целостность каналов для подвода смазки;

- целостность шпоночных пазов;

- взаимную соосность отверстий, находящихся на одной оси;

- параллельность оси восстановленных отверстий к смежным осям на компоненте или в сочленении.

Напоминаем Вам, что наша сервисная служба также осуществляет:

- удлинение и укорачивание цепей гидравлическим прессом с усилием до 100 тн;

- токарные работы;

- замену втулок и пальцев экскаваторов, бульдозеров и погрузчиков;

- ремонт и изготовление РВД по каталожным номерам производителя и образцам заказчика.

Для выполнения работ наши бригады имеют в своём арсенале современное высокотехнологичное оборудование и инструмент, а также необходимые для ремонта запасные части. Собственный парк техники, с мобильным оборудованием на борту, всегда готов доставить специалистов к Вам на объект.

По всем вопросам ремонта и восстановления отверстий обращайтесь по телефону : +7 (910) 405-56-87

Восстановление отверстий: наплавка и расточка, как восстановить разбитое отверстие в металле

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали — зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Наплавочно расточной ремонт

Наплавочно-расточные работы любой сложности

Восстановление отверстий

Наши специалисты выполняют ремонт на выезде 24/7 с помощью мобильного расточного комплекса. А так же на стационарной площадке — с полным разбором, осуществляют восстановление узла, в том числе:

- Восстановление посадочных мест под подшипники

- Торцевание бобышек и приливов

- Проточка канавок под стопорные кольца

- Нарезка резьбы, сверление и др. работы

- Выполняем наплавочно-расточной ремонт отвестий диаметром от 20мм

Выполняем обработку металлических заготовок(деталей), из углеродистых сталей, нержавеющих сплавов и других материалов.

Даем гарантию на выполняемые работы от 3 месяцев.

Восстановление отверстий на базе

Расточка отверстий с выездом

Подробный прайс-лист наплавка и расточка деталей

Комплекс ремонтных работ:

- Дефектация с полной разборкой;

- Доведение полной информации до клиента;

- Согласование цены и сроков;

- Замена или восстановление узла;

- Сборка узла;

Отправьте нам фото своей неисправности, и мы сделаем оценку ремонта в течении 1 часа.

Заявка на ремонт

Мы свяжемся с Вами в течение 15 минут

Звоните! Наши специалисты в Москве проконсультируют бесплатно.

+7 (495) 118-24-72

Бесплатный звонок по России:

+7 (800) 350-34-80

Нажмите на кнопку ниже, если хотите чтобы мы связались с Вами.

Ремонт резьбовых отверстий и трещин в корпусных деталях

Восстановление резьбовых отверстий и ремонт трещин фигурными вставками

Дефекты резьбовых отверстий восстанавливают несколькими способами: нарезайием резьбы ремонтного размера, заваркой отверстия с последующей обработкой и нарезанием резьбы прежнего размера, постановкой дополнительной детали (резьбового ввертыша или спиральной вставки). Проще всего отремонтировать отверстие первым способом, который включает в себя следующие операции: рассверливание отверстия до снятия старой резьбы, нарезание в отверстии резьбы ремонтного размера. Но ремонт таким способом приведет к нарушению взаимозаменяемости, поэтому он не всегда может быть применен. Ремонт резьбовых отверстий постановкой ввертыша также не всегда применим, поскольку поставить ввертыш невозможно в тех случаях, когда толщина стенки вокруг отверстий слишком мала.

Более перспективный способ ремонта резьбовых отверстий — спиральными пружинящими вставками. Вставка представляет собой пружинящую спираль, изготовленную из проволоки ромбического сечения. На конце спирали загнут технологический поводок, с помощью которого вставку заворачивают в предварительно подготовленное отверстие. Для ремонта резьбовых отверстий спиральными вставками выпускается специальный комплект, в который кроме вставок входит инструмент: сверла, специальные метчики, ключи для наворачивания вставок, бородки для срубания технологического поводка. Выполнение операций при ремонте отверстий спиральными вставками не представляет особой сложности. Дефектное отверстие рассверливают, нарезают в нем резьбу под спиральную вставку и с помощью специального ключа вворачивают ее в отверстие, пока последний виток вставки не окажется на 0,5 ниже уровня основной поверхности. После этого в отверстие вставляют бородок и срубают технологический поводок.

Так как в свободном состоянии наружный диаметр вставки несколько больше диаметра ремонтируемого отверстия, то после наворачивания в резьбовое соединение вставка находится в напряженном состоянии и удерживается в отверстии достаточно прочно. Практика восстановления деталей показала, что ремонт дефектных резьбовых отверстий с помощью спиральных резьбовых вставок эффективен и целесообразен для резьбовых отверстий в корпусных деталях. Исключением являются сильно изношенные резьбовые отверстия, диаметр которых больше наружного диаметра вставки.

Ремонт резьбовых отверстий в деталях способом постановки спиральных резьбовых вставок по сравнению с ремонтом с помощью резьбовых втулок (ввертышей) при нарезании новой (ремонтной) резьбы повышает износостойкость резьбовых соединений, исключает возможность заедания ввертываемых деталей, значительно повышает производительность труда и снижает стоимость ремонта. Ремонт трещин фигурными вставками состоит из следующих операций: очистки и мойки корпусных деталей; дефектации корпусных деталей; подготовки паза под фигурную вставку; установки фигурной вставки в паз; зачистки отремонтированного участка, контроля качества ремонта. Трещины в корпусных деталях ремонтируют двумя видами фигурных вставок: стягивающими и уплотняющими.

При ремонте трещин уплотняющими фигурными вставками сначала готовят паз. Отступив от конца трещины в сторону ее продолжения на 4. 5 мм, просверливают отверстия диаметром 4,6 мм на глубину 3,5 мм, устанавливают в просверленное отверстие фиксатор специального кондуктора и сверлят в сторону расположения трещины следующие отверстия диаметром 4,6 мм на глубину 3,5 мм. Затем переставляют фиксатор кондуктора во вновь просверленное отверстие и сверлят следующие отверстия того же размера.

Через каждые пять отверстий сверлят поперек трещины с обеих сторон по два отверстия. Перед установкой фигурных вставок в паз их торцовые и боковые поверхности смазывают эпоксидным клеем и затем расклепывают. Технологический процесс ремонта головок цилиндров, которые имеют трещины шириной до 0,3 мм и глубиной проникания в стенки клапанных гнезд до 25 мм, расположенные в перемычках между клапанными гнездами, а также между клапанными гнездами и гнездом под камеру сгорания, состоит из следующих операций: дефектации с применением лупы пятикратного увеличения или испытания на гидравлическом стенде при давлении 0,4 МПа в течение 3 мин; сверления по кондуктору перпендикулярно трещине в отверстии диаметром 3,5+008 мм с шагом 4,2+005 мм на глубину 10 мм, удаления перемычки между отверстиями пробойником.

Ремонт отверстий в металле

Стандартная процедура ремонта предполагает наплавку и расточку отверстий в узлах и механизмах промышленного оборудования. В список обслуживаемого компанией ООО «МК Сервис» промышленного оборудования входит такая техника:

- Гидравлические прессы и металлоперерабатывающее оборудование

- Гидравлические погрузчики, краны, экскаваторы и бульдозеры

- Железнодорожная, портовая и аэродромная техника

- Оборудование для горных работ и строительной промышленности

- Конвейеры, вибростолы

- и многое другое

Современная техническая база компании и высокая квалификация работников позволяют выполнять операции любого уровня сложности. Мы оперативно восстанавливаем технологические отверстия диаметром от 42 и до 600 мм, выполняем заказы с максимальной тщательностью и гарантируем своим клиентам отличный результат!

ООО «МК Сервис» предоставляет услуги по восстановлению отверстий под пальцы гидроцилиндров, реставрирует посадочные места подшипников и подгоняет их под требуемые габариты. Существует несколько основных типов ремонта отверстий, каждый из которых соответствует определенному характеру деформации, при этом выполняются следующие этапы работ:

- На требующую восстановления деталь или компонент механизма крепится портативное расточно-наплавочное устройство.

- Рабочую часть станка тщательно оцентровывают.

- Специальный вращающийся резец двигается вдоль механического фиксатора и, постепенно удаляя деформированную часть, производит расточку отверстия под больший диаметр.

- Полуавтоматический сварочный агрегат аккуратно наплавляет на внутреннюю поверхность отверстия новый слой металла.

- Происходит заключительная расточка отверстия до требуемых габаритов.

- Также при необходимости в расточенное отверстие без наплавки возможна установка специальной ремонтной втулки, предварительно изготовленной на токарном станке.

В результате отпадает необходимость разбирать оборудование на составные части и перевозить его в ремонтный цех: минимизация простоев техники, отсутствие дополнительных расходов и усилий на транспортировку – только качество и оперативность от нашей компании.

Ремонт в полевых условиях, срочные выезды в выходные дни, реставрация проушин, крановых стрел, восстановление отверстий под втулки и подшипники, а также многое другое – все это требует ответственного подхода и большого опыта.

Для проведения работ любой сложности мы используем высококлассное современное оборудование. Основу технологической базы составляют расточно-наплавочные комплексы WS3 и WS2Plus мобильного типа.

Данное оборудование подтвердило свою надежность и эффективность долгими годами успешного применения на территории Европы и России.

Успех ООО «МК Сервис» в сфере восстановительных работ обусловлен сочетанием мобильности станков и высокой квалификации наших специалистов, прошедших особый курс подготовки и получивших сертификаты непосредственно от официального поставщика данного оборудования.

Доверьте нам обслуживание промышленного оборудования, и мы сэкономим для Вас массу сил, времени и средств. Гарантия качества, сжатые сроки исполнения, бесплатные консультации высококлассных специалистов и индивидуальный подход к каждому отдельному заказу — никогда еще ремонт спецтехники в Москве и области не был таким простым и доступным!

Предприятие ООО «Гидротехтрейд», осуществляет ремонт проушин (расточку отверстий), с диаметрами соосных отверстий на расстоянии до 6 метров, по низким ценам, обращайтесь +7 (495) 660-04-23

Можем осуществлять выезд и ремонт на территории заказчика!

Особенности расточки отверстий

Ремонт проушин и др. отверстий, производится методом наплавки с дальнейшей расточкой отверстий под заявленные размеры. Работа осуществляется на мобильном многофункциональном металлообрабатывающий станке Ws3, итальянского производства. Особенности оборудования позволяют производить ремонт и восстановление отверстий непосредственно на месте заказчика, не требуется дополнительная транспортировка.

Характеристики оборудования

- РАСТОЧКУ

- ВНУТРЕННЮЮ И НАРУЖНУЮ НАПЛАВКУ

- СВЕРЛЕНИЕ

- НАРЕЗАНИЕ РЕЗЬБЫ МЕТЧИКОМ

ЦИЛИНДРИЧЕСКАЯ ВНУТРЕННЯЯ

От Ø 30мм до ø 600мм

НАПЛАВКА

Внутренняя

От Ø 30мм до ø 800мм

Наружная

От Ø 20мм до ø 250мм

Соосные отверстия

Наши борштанги позволяют производить обработку соосных отверстий (расточка, наплавка), на расстоянии до 6 метров.

Наплавка

В ходе работ по восстановлению отверстий может производиться наплавка металла на изношенную поверхность. Предприятие ООО «Гидротехтрейд«, производит наплавку следующих видов:

С помощью данного оборудования выполняются следующие виды работ:

- ремонт отверстий в рукоятях и стрелах экскаваторов;

- восстановление проушин ковшей погрузчиков и экскаваторов;

- соединение стрелы экскаватора с поворотной платформой, колонн и стрел башенных кранов;

- восстановление креплений гидроцилиндров;

- восстановление отверстий на ходовой раме башенного крана;

- посадка под центральную цапфу карьерных экскаваторов;

- ремонт посадочных мест под обоймы подшипников и многие другие.

При возникновении потребности в ремонте проушин, отверстий, наплавке и других видах ремонтных работ, обращайтесь на наше предприятие +7 (495) 660-04-23

РЕМОНТ И ОБСЛУЖИВАНИЕ

ЛЮБОЙ ГИДРАВЛИКИ

Сверление отверстий в стальных конструкциях с выездом к Вам на объект. На сегодняшний день технология сверления корончатыми сверлами с помощью магнитного станка является самой эффективной, мобильной и главное точной. Помогу с отверстиями в балках, швеллерах, уголках, профильных и круглых трубах, листах и т.д. Сверление готовых металлоконструкций в любых плоскостях. Отверстия в ковшах экскаваторов, рамах грузовиков, дробилках и в другом промышленном и строительном оборудовании. Нарезание внутренней резьбы. Работаю по всей Московской области и далее, в зависимости от объема.

Сверление отверстий в металле, сверление отверстий в стали, сверление магнитным станком, сверление металла, сверление отверстий, сверление металла корончатыми сверлами, услуги по сверлению отверстий в металле, бурение отверстий в металле, ремонт строительного оборудования, ремонт промышленного оборудования, нарезание резьбы

Срочный ремонт валов

Ремонт Валов

В промышленном оборудовании применяется огромное количество деталей этого класса.

Мы производим ремонт:

- валов технологического оборудования различного назначения;

- валов и осей строительной техники;

- пальцев строительной техники;

- и тому подобное.

По назначению валы разделяются на следующие категории:

- Для передачи крутящих моментов (валы),

- Для поддержки вращающиеся деталей (оси),

- Для преобразования прямолинейного движения во вращательное (коленчатые валы).

По конструкции валы разделяются на несколько групп: цилиндрические одного диаметра, цилиндрические с несколькими диаметрами, шлицевые, со шпоночными соединениями, с наружной или внутренней резьбой, пустотелые, с коническими поверхностями и др.

На практике же валы механизмов сочетают в себе сразу несколько видов конструкций.

В процессе работы у валов появляются следующие дефекты:

- износ трущихся поверхностей;

- различные виды деформаций вала;

- разрушение резьб;

- нарушение посадок деталей на вал;

- разрушение креплений (поломка фиксирующих штифтов или винтов);

- поломка вала.

Наши технические специалисты произведут замеры всех размеров, составят технологию ремонта и рассчитают стоимость ремонта вала после выявления всех дефектов.

Решение о проведении ремонта принимает Заказчик исходя из экономической целесообразности и срока службы отремонтированных деталей.

Несмотря на разнообразие конструкций валов, при их восстановлении возникают общие технологические задачи, в числе которых:

- выбор технологии ремонта;

- восстановление нормированных технической документацией размеров, геометрической формы и шероховатости;

- восстановление соосности посадочных поверхностей;

- восстановление параллельности боковых поверхностей шлицевых и шпоночных пазов оси вала;

- устранение радиального и торцевого биения;

- получение необходимой твердости рабочих поверхностей детали.

Перед ремонтом валов проверяют центровые отверстия завода изготовителя. Если эти отверстия повреждены, их восстанавливают на токарном станке с помощью центровочных сверл.

Затем проверяют и при необходимости восстанавливают прямолинейность вала.

Рекомендуется поверхности под подшипники восстанавливать при износе более 0,017-0,060 мм, поверхности неподвижных соединений (места под ступицы деталей) — при износе более 0,04-0,13 мм, поверхности подвижных соединений — при износе более 0,4-1,3 мм, под уплотнения — более 0,15-0,20 мм, шлицевые поверхности — при износе более 0,2-0,5 мм, боковые поверхности шпоночных пазов — при износе 0,065-0,095 мм.

Мы проводим следующие виды ремонта валов:

1) Ремонт изношенных посадочных мест под подшипники (шеек валов):

Шейки валов, имеющие значительный износ или другие дефекты, обтачивают под ремонтный размер, если это позволяет конструкция сопряженной детали и ее прочность. В зависимости от нагруженности вала допускается уменьшение диаметра шеек на 5-10%.

1.1. Восстановление номинальных размеров с применением различных видов наплавки (электродуговой, в среде углекислого газа или аргона).

Поверхности шеек вала под наплавку восстанавливают преимущественно при износах более 0,5 мм. Выбираемый электрод должен обеспечить необходимую твердость наплавленного слоя.

Детали из закаливающихся сталей требуют перед наплавкой подогрева до 250-300° С.

У данного метода ремонта есть несколько существенных недостатков:

— возможна деформация вала при наплавке;

— трудность в получении необходимой твердости наплавляемой поверхности.

1.2. Ремонт изношенных поверхностей валов применением ремонтных втулок.

Втулка насаживается на вал прессовой посадкой или в горячем виде, подогретая до 480-500°С, а затем обрабатывается до необходимого размера обточкой, шлифованием.

Ремонтные втулки могут устанавливаться с применением эпоксидного клея. Для этого цапфу или шейку вала протачивают так, чтобы остающаяся после обработки толщина втулки была не менее 2 мм. После подготовки сопрягаемые поверхности вала и втулки покрывают клеем и сажают втулку на место, не поворачивая ее. Применение этого способа требует растачивания сопряженной детали до соответствующего наружного диаметра втулки.

К основному достоинству данного метода относится возможность придания восстановленной поверхности первоначальных свойств (твердости и шероховатости).

2) Восстановление резьб.

На валах часто присутствует наружная крепежная резьба. Состояние резьбы проверяют внешним осмотром, калибрами и резьбомерами. Основными дефектами резьбы являются срыв ниток, износ по диаметру, вытягивание и т. п. При незначительном повреждении двух-трех ниток их можно выправить на токарном станке. Резьбу со значительными дефектами о полностью удаляют, а затем наплавляют (наваривают) этот участок вала с последующем использованием резьбы номинального размера, либо удаляют токарной обработкой и нарезают новую резьбу ремонтного размера. Дефектную резьбу на ответственных валах, подвергающихся большим нагрузкам, не рекомендуется восстанавливать наплавкой, т. к. прочность вала вследствие процесса наплавки может оказаться пониженной.

3) Восстановление шпоночных пазов.

Многие валы имеют шпоночные пазы, которые изнашиваются или деформируются.

Мы применяем технологию, при которой изношенные стенки шпоночного паза наплавляются или завариваются полностью с последующей обработкой на фрезерном станке. Получается новый паз на месте заплавленного.

Выбор марки электрода и силы тока не должны вызывать деформацию вала. При необходимости производится термическая обработка вала в электропечи.

В некоторых случаях на валу делают новый паз под некоторым углом к старому, а старый заваривают.

4) Восстановление шлицевых соединений.

В шлицевых валах устраняются обычные дефекты, такие, как на гладких валах, а также дефекты шлицевых поверхностей. Основным дефектом шлицев вала является износ, при котором уменьшается ширина шлицев и увеличиваются зазоры в сочленении.

Наиболее широко для восстановления шлицевых поверхностей применяется дуговая наплавка. Толщина наплавленного слоя должна быть не менее 3 мм. Наплавку ведут специальной проволокой в среде защитных газов. После наплавки вал проверяется на прямолинейность и обрабатывается на токарном станке, затем производится фрезерование шлицев, термическая обработка, шлифование. Технологический процесс очень трудоемкий и не всегда экономически оправдан.

5) Восстановление поломанных валов.

Поломанные валы, при необходимости, могут восстанавливаться с помощью электрической сварки, а также резьбы.

Части вала свариваются. Перед сваркой их концы обрабатываются под конус. Покоробленный в результате сварки вал выпрямляют, а затем обрабатывают на токарном станке, после чего шлифуют, при необходимости.

Иногда вместо отломанной или деформированной части вала к основной присоединяется новая изготовленная часть; это делается либо с применением сварки, либо с помощью резьбы.

Поломанные валы могут быть отремонтированы также при помощи дополнительных деталей. При этом возможны различные варианты соединения частей вала.

Здесь указаны основные дефекты валов и способы их ремонта, применяемые на нашем предприятии.

В каждом отдельном случае технические специалисты определяют дефекты вышедшего из стоя вала и предлагают технологию ремонта.

Предприятие ООО «Энергопром» осуществляет ремонт валов, в том числе больших диаметров. Максимальный размер вала/заготовки обрабатываемого на нашем предприятии — 1030мм, максимальная длинна вала — 3500мм

Возможности нашего оборудования позволяют осуществлять срочный ремонт самого разнообразного механического оборудования.

Цена на срочный ремонт механизмов является договорной и обсуждается в каждом конкретном случае. Фото поломки и описание необходимо прислать на адрес: en-p@list.ru

Восстановление шеек вала, восстановление поверхности вала.

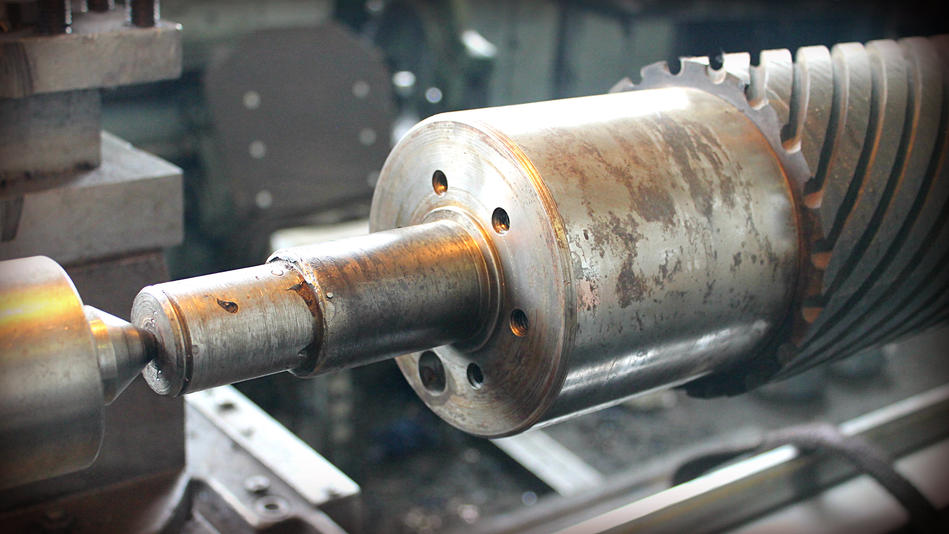

На фото указан вал длинной 3500мм, проходящий процедуру восстановления рабочих поверхностей:

Ремонт вала шнека на токарном станке ДИП-300: