Как варить черный металл аргоном

Сварка черного металла аргоном

Сваривание черного металла аргоном является несложным и весьма качественным процессом сваривания. В основном аргонно-дуговое сваривание применяют для непростых ситуаций, где приходится иметь дело со сложно свариваемыми металлами, которые сильно подвергаются появлению брака. Черный металл легко сваривается в различных условиях, а также дает очень хороший результат. Для сварки данного металла аргоном используется присадочная проволока требуемого диаметра, которая не имеет защищающего покрытия. Вместо нее, что бы обеспечить защищающую среду для сварной ванны от разных внешних факторов, таких как мусор, грязь, и просачивание атмосферного кислорода, применяется аргон.

Основа

Главной проблемой является кипение сварной ванны. Оно происходит потому, что металл становится слабо нагретым. Для решения этой проблемы нужно верно выбирать присадочный материал, а еще применять флюс, который помогает раскалить заготовку. Когда сваривают тонкий металл аргоном процесс идет быстрее, поскольку отсутствует риск прожечь деталь, а соединение образуется гораздо качественнее. Процесс технологии должен осуществляться по ГОСТу 14771-76.

Преимущества

- Несложный процесс сварки тонкого металла, а также уменьшается шанс в образовании брака;

- Применение полученных швов почти в любых сферах;

- Процесс сварки весьма легкий в реализации;

- Отсутствие неудач при попытках зажечь дугу;

- Могут осуществляться непрерывные швы благодаря длине проволоки;

- Можно осуществлять подогрев металла газом горелки;

- Минимальные подготовительные работы с металлом для сваривания.

- Сваривание стали аргоном является весьма дорогим процессом, в отличие других его разновидностей, стоимость превышает простую дуговою несколько раз;

- Увеличивается риск в работе из-за использования газа;

- Иногда происходит вскипание сварной ванны, и впоследствии разбрызгивание металла в разные стороны, что приводит к некачественному соединению и созданию опасных условий;

- Некоторые приспособления сложно доступные, в отличие от обычной сварки.

Выбор инструмента

Качественное соединение сильно зависит от верно выбранного материала для последующего сварочного процесса. Сваривать углеродистую сталь считается сложнее, чем высоколегированную, однако применяются одинаковые методы выбора. Поскольку сваривание стали аргоном только прибавляет дополнительную защиту, а свойства шва зависят от применяемых приспособлений. Чтобы осуществить наилучшее качество, требуется выявить точный состав предстоящего для сварки металла, где проволока должна идентично соответствовать ему. Но такое не часто удается осуществить, в связи с этим допускается использование распространенных — используемых марок проволоки для данного процесса.

По рекомендациям мастеров используется проволока Св-08Г2С. Также может применяться 12Х18Н10Т, СА20ХМА и 20ХГ, выбор зависит от состава металла.

Совершая выбор, обычно смотрят на свойства кипучести, если на проволоке значение КП, это означает, что металл подвергается кипению. Когда сваривают черный металл аргоном, это и является главной проблемой, поэтому эти материалы ненужно приобретать. Так же очень важен выбор, касающийся толщины диаметра проволоки, который подбирают в соответствии с толщиной металла для сваривания. Проволоку можно применять толще, если предстоит столкнуться с трудно плавящимся металлом. Если сваривают тонкий металл аргоном, допускается увеличение не больше 0.5 мм.

Что бы сваривание стало качественнее, требуется правильно соблюдать выставленные режимы, которые будут соответствовать данной толщине материала.

Технология сварки черного металла аргоном

Вначале следует произвести зачистку будущего соединения. Так же потребуется удалить пленку из масла, если она присутствует, с помощью растворителя или другого химического вещества. После требуется разложить флюс на поверхности металла, что бы избежать потери важных элементов состава, и поставить правильные для процесса параметры. Потом можно начинать процесс сваривания. При появлении сварной ванны, нужно двигать ее до конца, постепенно подавая проволоку. Для одинаковой консистенции соединения не стоит останавливать процесс.

В завершении результата, требуется осуществить осмотр, где можно заметить явные дефекты. Для более четкого обзора, применяют рентгена и магнитографические методы проверки. Еще используют ультразвук, который помогает увидеть различные микротрещины. Важный момент в том, что производить анализы рекомендуется через сутки после сваривания.

Техника безопасности

1.Требуется организовать рабочее место, осуществлять процесс запрещается вблизи легковоспламеняющихся смесей и материалов. Желательно убрать с рабочего места все лишнее, оставив только необходимое для проведения работ;

2.Рекомендуется установить обеспечить стабильную вентиляцию для рабочего места для небольшой защиты дыхательной системы, при необходимости подключить систему удаления продуктов сгорания;

3.Перед началом процесса следует убедиться в исправности оборудования, в основном в правильно выставленных параметрах баллона, и в том, что шланги, с которыми следует бережно обращаться, тоже целы во избежание утечки газа.

4.Не следует использовать различные тройники и редукторы для подключения сразу нескольких горелок;

5.Не стоит забывать и об личной безопасности, для которой понадобиться огнеупорная одежда, защитная маска для сваривания и другие различные предметы.

Сварка черного металла аргоном

Сваркой называют процедуру создания прочного неразъемного соединения деталей из металлов и пластиков. С момента её первого использования прошло уже немало времени. За этот период провелось огромное количество исследований, благодаря которым технология постепенно совершенствовалась. Таким образом появилось много видов сварки, каждый из которых применяется в каком-то конкретном случае.

Самой лучшей на сегодня считается аргонодуговая сварка. Она также позволяет соединить металлические детали, только при помощи неплавящегося электрода, с использованием среды защитных газов и присадочного материала. Аргонодуговая сварка дает возможность создавать практически идеальные швы, как с практичной, так и с эстетичной стороны. Для работы не нужно использовать флюсы и защитные покрытия электродов, а после проведения работ место соединения не требует дополнительной обработки.

Стоит отметить большое количество положительных характеристик аргонодуговой сварки . Так, в процессе создания соединения отсутствуют искры и разбрызгивание металла. Сварочные аэрозоли выделяются в значительно меньшем количестве, чем при любом другом виде сварки.

Аргонодуговая сварка нашла свое применение в самых различных отраслях, где требуется создание прочных неразъёмных соединений с отличными декоративными качествами. Также ее используют при сваривании нержавейки, цветных и высоколегированных металлов, для которых требуются специальные электроды с особым покрытием.

Для соединения черных металлов аргонодуговая сварка используется довольно редко. Её применяют лишь в случаях, когда к внешнему виду и качеству шва предъявляются очень высокие требования. При этом, если сварка черного металла аргоном произвелась правильно, гарантирована полная однородность, отсутствие пор, центров повышенного напряжения, оксидов и прочих соединений, которые способны разрушить место соединения изнутри.

Правила и особенности аргонодуговой сварки черных металлов

Черный металл, в отличие от обычной сварки плавящимся электродом, при соединении аргонодуговым методом ведет себя очень «капризно». Здесь очень важна подготовка, которая заключается в следующих шагах:

1. Изначально в местах, где будет создаваться соединение нужно обязательно снять всю ржавчину и грязь. Это делается при помощи шлифовального круга или наждачки с мелким абразивом.

2. После снятия ржавчины все следует обезжирить ацетоном. При этом нужно выходить на 20 мм снаружи и 10 мм вовнутрь шва.

3. Для создания соединения аргонодуговой сваркой требуется применять присадочную проволоку. В некоторых случаях возможно использование и нержавеющей проволоки (особенно когда завариваются появившиеся от несоблюдения технологии поры).

4. После подготовки металлов нужно приступить к настройке и проверке газового оборудования. Здесь требуется проверить не только нормальную работоспособность редуктора, но и целостность шлангов, по которым будет подаваться аргон в место сварки. Помещение не должно иметь сквозняков, так как недостаток концентрации защитной среды сразу проявится в виде появления пористой структуры шва.

5. Если все готово, то можно приступать к сварке . При этом нужно помнить, что вести электрод нужно от себя под углом 450. Также нельзя более трех раз проходить одно и то же место, так как это чревато выгоранием металла с места соединения.

Обязательно при проведении сварки аргоном нужно следить за сварочным током. Если используются большие значения, то угол среза вольфрамового электрода должен увеличиваться пропорционально. Вылет его не должен превышать 6 мм. Труднодоступные места предусматривают и большее значение, но при этом также нужно увеличивать давление подачи аргона в зону сварки.

Если не соблюсти хоть один из вышеперечисленных пунктов, то появится огромная угроза образования пор, что ведет к значительному ослаблению шва и потери его эстетичных показателей.

Сварка черного металла аргоном

Сварка аргоном черного металла относится к категории относительно невысокого уровня сложности работ. Для данного процесса свойственно присутствие качественности осуществления сварочной деятельности.

В большинстве случаев задействование сварки аргоном железа происходит для разрешения ситуаций сложного характера, когда имеет место осуществление работ с применением сложно свариваемых металлических элементов, для которых высок риск возникновения дефектов и брака.

Черный металл отмечается высоким уровнем сварки при наличии различного рода условий с получением положительного результата.

С целью проведения сварки черного металла используется специальный элемент в виде присадочной проволоки без покрытия защитного характера. Для того, чтобы создать защитную среду в области сварной ванны от действия таких факторов внешнего характера, как грязь, мусор, поступление кислорода из атмосферы, задействуется аргон.

Суть процесса сварки черного металла

Основополагающим нюансом, способным создать дискомфорт в ходе выполнения сварочных работ, является присутствие кипения в области сварной ванны. Данный процесс возникает в результате недостаточности нагрева обрабатываемого металла. С целью нивелирования вероятности возникновения подобного развития событий рекомендуется осуществлять верный выбор присадочного материала с одномоментным задействованием флюса, способствующего необходимому раскаливанию заготовки.

В течение сварки железа с особой тонкостью обрабатываемого металла посредством присутствия аргоновой составляющей достигается ускоренное проведение сварочных работ ввиду отсутствия вероятности прожигания используемой детали. Как результат, формируется сварочное соединение повышенного качества, что сказывается на прочности и долговечности изделия.

Преимущества сварочного процесса

В ходе осуществления сварочных работ считается возможным выделение конкретных положительных аспектов, среди которых присутствуют такие моменты, как:

- несложность осуществления процесса сварки металла повышенной тонкости;

- снижение вероятности получения дефектов и брака в обрабатываемой детали;

- возможность задействования сварочных швов подобного характера повсеместно в многочисленных сферах;

- относительная легкость реализации сварочного процесса на практике;

- исключение возможности неудачи в момент зажигания дуги;

- создание непрерывных сварочных швов за счет задействования проволоки необходимой длины;

- возможность осуществления подогрева обрабатываемого металла посредством применения газа горелки;

- минимальная необходимость в осуществлении подготовительных работ по отношению к свариваемому металлу.

Недостатки процесса сварки

Как и для любого процесса и вида деятельности, для сварки железа аргоном присуще наличие недостатков. К числу подобных дискомфортных аспектов принято относить:

- присутствие повышенной стоимости осуществления процесса по сравнению с иными видами сварочных работ;

- высокая вероятность перехода категории выполняемой работы в группу рисковой деятельности ввиду присутствия и непосредственного использования газовой составляющей;

- присутствие ситуаций вскипания в области сварной ванны, что сопровождается явлениями разбрызгивания металлической составляющей в различные стороны от места проведения сварочных работы, что имеет результатом соединение низкого качества с одномоментным формированием условий, опасных для жизни;

- недостаточная представленность и доступность определенных приспособлений, необходимых для организации сварочного процесса.

Инструмент для сварочных работ

Степень получаемого качества в результате сварочных работ значительно зависит от применяемых материалов, а также инструмента, которым непосредственно будет осуществляться процесс. Для того, чтобы найти ответ на вопрос, как качественно варить железо сваркой, важно понимать значимость изучения технологии проведения работ, но и зависимость результата сварки от состава металла, задействованного в ходе сварочного процесса.

Временами довольно трудно определить точную структуру свариваемого материла, в результате чего допустимым принято считать применение распространенных марок составляющих элементов сварочного процесса.

Следует помнить, что основа успеха работ зависит от того, как специалист будет сваривать железо сварочным аппаратом с учетом соблюдения выставленных режимов, которые будут учитывать толщину используемого материала.

Технологический аспект сварочного процесса

Перед тем, как сварить тонкое железо электродом, важно провести подготовительные работы, а именно зачистить будущее соединительное место. Предполагается устранение масляной пленки за счет растворителя или иного вещества химической природы. Затем следует поместить флюс на поверхность обрабатываемого металла и выставить необходимые параметры.

В течение проведения сварочных работ следует соблюдать правила безопасности. В завершении процесса рекомендуется оценить качество проведенной сварки.

Интересное видео

Как сварить черный металл аргоном

Особенности сварки аргоном

Главная сложность, которая возникает в процессе работы – кипение сварочной ванны. Это происходит по причине того, что металл недостаточно разогревается. Для того, чтобы избежать этого негативного явления, нужно верно выбрать присадочный материал, а также использовать флюс, благодаря которому заготовленная деталь лучше будет плавиться. Выполнив все эти требования, вы значительно упростите себе работу и в итоге получите хороший шов.

На заметку! Весь производственный процесс должен выполняться в соответствии с ГОСТом 14771-76.

Достоинства

Если сваривать заготовки из черного металла при помощи аргона в соответствии со всеми рекомендациями, то в результате можно получить максимально качественное соединение. Отметим основные плюсы:

- процесс несложный и недлительный по времени,

- образовавшиеся в итоге сварки электродом швы, могут быть пригодны практически в каждой сфере,

- дуга зажигается быстро и легко,

- за счет применения длинной проволоки, любой шов может выполняться непрерывно,

- сами металлические изделия можно подогреть газом горелки.

Недостатки

Несмотря на большое количество достоинств, выделяется и ряд минусов:

- tig сварка – достаточно затратный процесс, если сравнивать с обычной дуговой, то стоимость первой будет больше в 10 раз,

- поскольку применяется газ, работа – небезопасна,

- возникает риск того, что сварочная ванна может вскипеть и в результате металл будет разбрызгиваться в разные стороны, что чревато попаданием на незащищенные участки тела и качество соединения будет значительно хуже,

- могут возникнуть трудности с поиском некоторых материалов, необходимых для таково вида сварки.

Однако все описанные недостатки станут незначительными по сравнению с тем, какого качества соединение может получиться у вас в итоге. К тому же, если подойди к процессу ответственно, то подобных недочетов и вовсе можно избежать.

Критерии выбора инструмента

Во многом успешное выполнение шва зависит от правильно выбранного инструмента и материалов, которыми вы будете пользоваться. Присадочный материал должен быть как можно более подходящим для металлического изделия, подвергающегося сварке. Поэтому, очень важно знать все составляющие металла. Однако, это не всегда удается выполнить, в связи с этим, основным ориентиром выступают популярные марки проволоки, которые наиболее часто используются. Большинство профессионалов советуют применять Св-08Г2С.

Выбирая проволоку, обращайте внимание на такой критерий как кипучесть. Многие пользователи, не зная как варить черный металл сталкиваются с этой проблемой. Чтобы избежать этого надо смотреть на маркировку. Если на проволоке указано значение КП, то это говорит о подверженности металла кипению, поэтому такие детали покупать не стоит. Еще один важный показатель – толщина диаметра присадочного материала. Выбирать нужно исходя из толщины изделий, подвергающихся сварке. Старайтесь подобрать материал максимально идентичный плотности металла.

Режимы сварки листового черного металла аргоном

Даже если вы не имеете никакого опыта, не переживайте, соблюдая все требования можно получить хорошее соединение. Для того, чтобы в конечном итоге шов был как можно более прочным и надежным, надо верно подобрать режим, который будет максимально подходить заданной толщине заготовки и другим показателям.

Толщина заготовки, мм

Скорость подачи, см/мин

Прежде чем приступить непосредственно к сварочным работам подготовить металл. Для этого надо хорошо зачистить окончания, которые будут подвергаться соединению. Также если на поверхности присутствует масляная пленка, то ее нужно убрать.Технология сварки металла аргоном

На следующем этапе поверхность покрывается флюсом и задаются нужные параметры сварочного аппарата. После выполнения этого порядка действий можно переходить к сварочным работам. Источник энергии и присадочный материал подводятся к участку соединения и зажигается дуга. Когда возникнет сварочная ванна, дуга должна непрерывно вестись до самого конца, осуществляя медленную подачу проволоки.

Обратите внимание! Избавляться от шлака нужно только после того, как шов окончательно остынет, иначе можно попросту его повредить.

После выполнения процесса не забудьте проверить полученный результат. Изначально осмотрите соединение на наличие внешних дефектов. Для того, чтобы провести более детальный осмотр внутреннего состояния изделия можно прибегнуть к рентгено- и магнитографическому анализу. Помимо этого часто используется и контроль качества ультразвуком, благодаря которому можно убедиться в отсутствии скрытых микротрещин.

Техника безопасности

Неважно новичок ли вы или вы знаете, как варить черный металл и имеете в этом деле большой опыт, правила техники безопасности нужно соблюдать всем.

- Важно, чтобы ваше рабочее место, где осуществляется процесс сварки, не находилось рядом с легковоспламеняющимися материалами, т.к. велика возможность возникновения нечаянного возгорания. Также постарайтесь убрать все лишнее с рабочей поверхности.

- Оборудуйте помещение качественной вентиляцией и в случае необходимости подсоедините систему удаления продуктов сгорания.

- Прежде чем приступить к сварке, проверьте аппарат на исправность, проконтролируйте верно ли выставлены все нужные параметры баллона, а также для того чтобы не произошла утечка газа, надо проверить в хорошем ли состоянии находятся шланги.

- Не рекомендуется применять тройники и редукторы, которые нужны для одновременного подключения нескольких горелок.

- Несомненно весь процесс должен производиться в специальной защитной одежде. По возможности постарайтесь укрыть свое тело, чтобы раскаленный металл случайно не попал на кожу, ведь это чревато серьезным ожогом. На руки обязательно наденьте перчатки, а на лицо защитную маску и очки.

Подводя итог вышеизложенного, можно сделать некоторые выводы. В первую очередь стоит отметить, что сваривать черный металл и тонкую сталь не сложно. Для этого достаточно выполнять все правила, предъявляемые к такому способу создания шва. Несмотря на то, что такой вид сварки не из дешевых, при точном соблюдении технологии в конечном итоге вы получите надежный и прочный шов. Как и любой другой вид сварки, электродуговая сопровождается рядом нюансов, на которые следует обращать внимание. Если вы новичок, то для достижения более лучшего результата, потренируйтесь выполнять шов на каких-нибудь ненужных деталях. Так, вы наберетесь опыт и у вас будет больше шансов сварить нужные заготовки правильно. В любом случае, преимущества сварки изделий из черного металла аргоном очевидны, именно поэтому данный способ соединения так популярен у пользователей.

TIG-сварка черных металлов: выбор присадочного материала, режимы сварки, технология процесса

Дуговая сварка неплавящимся электродом в среде защитного газа получила название TIG и нашла широкое применение как средство соединения цветных металлов, склонных к оксидированию на открытом воздухе. Тем не менее этот метод может эффективно использоваться и для сварки черных металлов.

Преимущества и недостатки TIG-сварки черных металлов

По сравнению с обычной электродуговой сваркой метод обладает такими достоинствами:

- возможность качественного сваривания разнородных материалов (например, углеродистой стали с нержавеющей);

- малая зона прогрева и, как следствие, снижение вероятности прожига тонкого металла и отсутствие термических деформаций;

- возможность выполнения длинных непрерывных швов при постоянной подаче присадочной проволоки;

- предотвращение попадания воздуха и загрязнений в сварочную ванну;

- низкие требования к качеству присадочного материала;

- отсутствие необходимости в обработке готового шва;

- высокая скорость сваривания;

- аккуратность шва;

- простота обучения работе.

Недостатков у сварки неплавящимся электродом в защитной среде не так уж и много. Прежде всего, это необходимость тщательной обработки стыка перед проведением работ, иначе велик риск образования полостей в шве, чем особенно грешат высокоуглеродистые стали. Также нужно учитывать, что конструкция горелки делает неудобным ведение электрода под острым углом, а после розжига дуги вне стыка остается след, который необходимо удалять механически.

Кроме того, может быть затруднена работа на открытом воздухе – ветер будет выдувать защитный газ, а это приведет к его перерасходу.

Технология TIG-сварки

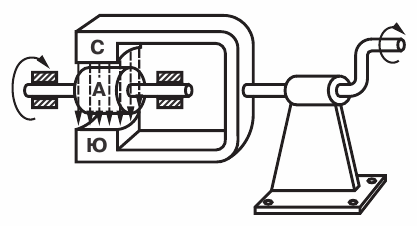

Сварка проводится вольфрамовым или вольфрамсодержащим электродом, который закрепляется в контактной трубке сварочной головки. Помимо электрического контакта со сварочным трансформатором, головка соединяется гибким шлангом с газонагнетательной системой, содержащей инертный газ. Процесс сваривания начинается с подачи газа, за которой следует поджиг дуги и поступление присадочной проволоки в сварочную ванну.

Перед тем как приступать к выбору расходных материалов и расчету параметров сварки, нужно понять, какой металл вы собираетесь варить. Наиболее распространены четыре варианта:

- Низкоуглеродистые стали (до 0,25%) – относятся к хорошо свариваемым материалам. Для предотвращения хрупкости шва рекомендуется предварительный прогрев заготовок в печи до 150-200℃.

- Среднеуглеродистые стали (0,25-0,45%) – трудно свариваемые. Требуют обязательного прогрева до 150-400℃ (зависит от конкретной марки стали), а также последующей термообработки в виде отжига или отпуска.

- Легированные и высокоуглеродистые стали (более 0,45%) – ограниченно свариваемые. Эти металлы относятся к конструкционным, а потому не рекомендуются к сварке. Допускается соединение заготовок, не несущих существенных нагрузок, при условии их защиты от резких перепадов температуры.

- Чугуны (более 2,41%) – требуют особого режима сварки с предварительным прогревом, предпочтительна работа плавящимся, а не вольфрамовым электродом. Соединения, выполненные методом TIG, не должны испытывать значительных механических нагрузок.

Для снижения температурного воздействия на околошовные зоны используются охладительные радиаторы из меди или других теплопроводных металлов.

Выбор и подготовка вольфрамовых электродов

Использование вольфрама в качестве основного материала электродов для TIG-сварки оправдано крайне высокой температурой его плавления (около 3380℃). Содержание этого металла в электроде обычно составляет 97,0-99,5%, остальное приходится на долю легирующих материалов. Они же задают классификацию изделий:

- Оксид тория – электроды переменного тока, стойкие к перегрузкам. Важно учитывать, что пыль таких изделий (выделяется при заточке, а иногда и при использовании) опасна для здоровья.

- Оксид церия – электроды переменного тока для сварки тонких и хрупких заготовок, позволяют легко и быстро поджигать дугу.

- Оксид лантана – электроды способны работать как с постоянным, так и с переменным током. Рекомендуются для кратковременных циклов и относительного малого ампеража, очень долговечны.

- Оксид циркония – электроды переменного тока со стабильной дугой, способствуют самоочистке сварочной ванны.

- Оксид иттрия – электроды постоянного тока, крайне долговечны, рекомендуются для ответственных соединений.

Диаметр электрода выбирается в соответствии с толщиной свариваемых заготовок. Условно эту зависимость можно представить в таком виде:

Сварка аргоном

Существует довольно обширный перечень металлов, для которых сварка в обычной атмосфере неприменима. Ввиду высокой химической активности этих металлов и сплавов в нагретом и жидком состоянии, они взаимодействуют с кислородом воздуха и окисляются, теряя свои физические свойства.

К таким веществам относятся нержавеющая и высоколегированная сталь, цветные и редкие металлы, такие, как титан, медь, алюминий. Для их качественной сварки была разработана технология сварки в защитной атмосфере инертного газа, препятствующего контакту сварочной ванны с кислородом воздуха. Чаще всего в качестве такого газа применяется аргон.

Технология сварки в среде аргона сложна по сравнению с обычной сваркой, но дает возможность сваривать металлы, соединить которые другим методом практически невозможно.

Технология сварки аргоном

Основной принцип работы — сварка выполняется электродуговым способом в атмосфере защитного газ.

Большая часть цветных металлов, нержавейка и высоколегированная сталь отличаются от черных металлов тем, что в нагретом состоянии проявляют высокую химическую активность и взаимодействуют с кислородом воздуха, образуя окислы и теряя полезные присадки.

Это существенно ухудшает как свойства самого шва, так и металла в околошовной области. Шов получается непрочным, а сплавы теряют свои свойства, обусловленные легирующими добавками. Еще хуже дело обстоит с алюминием и некоторыми другими легкими металлами — они возгораются.

Чтобы избежать этих неприятных последствий, сварку проводят в атмосфере инертного газа — аргона, препятствующего взаимодействию и разогретого металла с кислородом воздуха. Плотность аргона почти в полтора раза больше, чем плотность воздуха, поэтому инертный газ замещает воздух в рабочей области и защищает ее.

Сварка аргоном может выполняться как плавкими, так и неплавкими электродами, обычно вольфрамовыми.

Технология аргонодуговой сварки предусматривает три основных метода:

- MMA (РАД) ручную, вольфрамовым электродом

- MIG/MAG (ААД) автоматическую, неплавким электродом

- TIG (ААДП) –также автоматическую, плавким электродом

Особенности аргонной сварки

Аргоновая сварка отличается от обычной несколькими особенностями. Основным рабочим инструментом в составе аппаратного комплекса служит горелка. В ней по центру закрепляется вольфрамовый электрод, газ поступает через форсунку.

Электродуга нагревает и расплавляет металл в рабочей области, присадочная проволока, плавясь, дает материал для шва. Состав этой проволоки надо подбирать так, чтобы он был как можно ближе к составу свариваемых металлов.

Технологический процесс состоит из следующих этапов:

- Механическая либо химическая (а в случае сильных загрязнений — и обе) очистка свариваемых поверхностей и околошовной зоны. Необходимо очистить поверхности лот механических загрязнений, масляных пятен и пленки окислов.

- Массовый провод от аппарата присоединяется к свариваемым заготовкам. Следует отметить, что присадочная проволока не входит в состав электроцепи.

- В зависимости от толщины свариваемых деталей выбирается рабочий ток и выставляется на источнике тока.

- За 10-25 сек до розжига дуги подают в рабочую зону газ, открыв вентиль на баллоне. Важно помнить, что отключать подачу газа можно только через 5-15 сек после окончания очередного шва.

Процесс аргоновой сварки

- Горелку с электродом, выступающим на 2-5 мм, следует поднести к месту начала шва по возможности близко к деталям, но не касаясь их. Наилучший зазор, при котором получается аккуратный и надежный шов — примерно два миллиметра.

- Присадочную проволоку следует удерживать перед горелкой, и вместе плавно вести их по линии шва. Очень важно вводить проволоку в рабочую область осторожно и плавно, во избежание образования брызг металла.

- Розжиг дуги выполняется без соприкосновения электрода и заготовок. Для этого в схему добавляют осциллятор, генерирующий мощные импульсы напряжением от 2 до 6 киловольт и частотой до 500 килогерц. Эти импульсы и осуществляют электрический пробой газовой прослойки между электродом и массой.

Режимы аргонной сварки

Для получения надежного шва, требуется правильно выбрать режимы аргонной сварки. Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Так, для соединения легких металлов, таких, например, как магний или алюминий, используют переменный ток. Многократная перемена полярности разрушает пленку из окислов, постоянно покрывающей их поверхность.

Выбор режима для аргонодуговой сварки

Роль осциллятора не исчерпывается начальным розжигом дуги. При работе переменным током, во избежание затухания электродуги в момент смены полярности, он продолжает посылать в сварочную цепь высокочастотные импульсы.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Для облегчения этого выбора существуют специальные справочные таблицы в профессиональной литературе и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Расход газа при постоянном и переменном токе

При наличии сквозняков или сварке на открытом воздухе необходимо будет скомпенсировать сносимый аргон увеличением подачи. В случае сильных порывов ветра для подачи аргона применяют специальные форсунки с ячеистыми сетками.

Кроме того, при работе на открытом воздухе или в случаях, когда не удается полностью очистить поверхность заготовок от загрязнений, в рабочую смесь включают небольшую долю кислорода (до 5 %), чтобы выжечь примеси или обратить их в шлак. Этот примем неприменим при работе с медью, поскольку в результате цепи химических реакций шов выходит пористым и непрочным.

Преимущества и недостатки

К очевидным преимуществам метода относят:

- Высококачественный и прочный шов

- Малая степень нагрева заготовок позволяет сваривать без деформаций конструкции сложной формы.

- Возможность сваривать химически активные в нагретом состоянии материалы, которые бывает затруднительно или невозможно соединить другими способами.

- Повышение скорости работы благодаря высокой температуре дуги.

Кроме перечисленных достоинств, у метода есть и недостатки:

- Сложность аппаратного комплекса и его настройки

- Высокие требования к квалификации и навыкам сварщика

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Большое преимущество метода — возможность соединять материалы, сварка которых другими методами затруднительна.

Это могут быть и разнородные металлы на производстве, и стык труб в домашней системе отопления.

Принцип работы сварочного оборудования

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Процесс аргонодуговой сварки

Перед началом сварки проводится настройка параметров работы и зачистка деталей. В правую руку сварщик берет горелку, в левую — присадочную проволоку, не входящую в состав электрической цепи. За 15-20 сек до начала работы нужно подать газ к началу шва с помощью вентиля или кнопки подачи аргона.

Электрод подводят на расстояние около двух миллиметров к заготовкам, не касаясь металла. На электрод подается напряжение. Это удобно делать ножным коммутатором. Осциллятор выдает серию импульсов и осуществляет пробой газового промежутка, разжигая дугу.

Вольфрамовые электроды для сварки аргоном

Мастер плавно, без рывков и касаний электрода вводит проволоку в рабочую область, проволока плавится и заполняет пространство между соединяемыми заготовками, формируя материал шва. Одновременно нужно вести горелку по траектории шва и подавать присадочный материал. Ручная сварка требует отменной координации движений и хорошего глазомера.

Марки аргона используемые при сварке

Государственный Стандарт 10157-79 определяет три марки аргона для использования при сварке:

- А — содержит 99.99% аргона, служит для работы с химически активными и редкими металлами, такими, как титан или цирконий, и для окончательной сварки особо важных конструкций.

- Б — содержит 99.96% аргона, используется для работы с алюминиевыми и магниевыми сплавами и другими материалами, подверженными воздействиям растворимых в металле газов.

- В — содержит 99.90% аргона, применяется для работы по нержавейке, легированным высокопрочным и жаростойким сталям, а также по алюминию в чистом виде.

Технические характеристики аргона для сварки

Весь аргон, выпускаемый промышленностью, сертифицируется по одной из трех марок.

Самостоятельное выполнение сварочных работ

Самостоятельно собрать аппаратный комплекс для ручной аргонодуговой сварки вполне реально для домашнего мастера, обладающего достаточными знаниями и навыками в области электротехники, сварочных и слесарных работ.

Для этого потребуется:

- Трансформатор с амперметром для контроля рабочего тока.

- Коммутатор, или контактор, подающий напряжение на электрод.

- Осциллятор с индуктивно – емкостным фильтром и реле для его включения.

- Регулятор подачи аргона.

- Горелка для аргона.

- Баллон, редуктор и газовый шланг.

- Электроды из вольфрама различного диаметра.

- Источник питания коммутирующих приборов напряжением 24 в.

- Газовый клапан с электроприводом.

- Реле включения осциллятор.

- Балласт для уменьшения постоянной составляющей тока, подключаемый в разрыв сварочной цепи. Вместо специального устройства подойдет старый автомобильный аккумулятор на 50-80 ампер-часов.

- Средства индивидуальной защиты сварщика: маска, краги, брезентовая спецодежда с негорючей пропиткой.

Все эти элементы комплекса можно приобрести сравнительно недорого. Однако если нет уверенности в своих способностях электротехника и газовщика, или время дорого-на рынке такой аппаратный комплекс TIG предлагается по цене от 20 тыс. руб.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.