Расход дроби при дробеструйной обработке

Пескоструйная очистка и обработка

Пескоструйная очистка и обработка поверхностей

Пескоструйная очистка помогает обработать абсолютно любую поверхность, будь то камень, стекло, металл или бетон. Она производится с использованием особого абразивного порошка, дроби или песка, которые распыляются потоком воздуха. Здесь также стоит отметить степени этой обработки, которые делятся на очистку «до белого металла», до «почти белого металла», коммерческую очистку, промышленную и поверхностную. Все они отличаются тем, насколько чистой является поверхность после проведения данного типа работ, для какого материала используется, от типа загрязнений и некоторых других параметров, устанавливаемых ГОСТом 9.402 .

Пескоструйная очистка помогает обработать абсолютно любую поверхность, будь то камень, стекло, металл или бетон. Она производится с использованием особого абразивного порошка, дроби или песка, которые распыляются потоком воздуха. Здесь также стоит отметить степени этой обработки, которые делятся на очистку «до белого металла», до «почти белого металла», коммерческую очистку, промышленную и поверхностную. Все они отличаются тем, насколько чистой является поверхность после проведения данного типа работ, для какого материала используется, от типа загрязнений и некоторых других параметров, устанавливаемых ГОСТом 9.402 .

Принцип работы пескоструйного оборудования

Несмотря на всю эффективность пескоструйного аппарата, принцип его работы очень прост. В емкость помещают сухой абразивный материал, с помощью которого и будет производиться обработка, он выталкивается под давлением в тот момент, когда по другому каналу подается сжатый воздух. Все это попадает в камеру смешивания, после чего смесь выталкивается наружу через пескоструйное сопло.

Это принцип работы напорного оборудования с использованием абразива, т.е. твердого и легкого материала, который будет использован для очистки слоя краски, к примеру, с автомобилей, домов, прицепов и даже лодок. Отличительной особенностью именно напорного пескоструя является внушительная производительность, простота в эксплуатации, надежность и удобство. При этом цена остается на вполне доступном уровне. Одним из отличий, к примеру, от инжекторного пескостуря является большая емкость для абразива. Она может составлять более 600 литров, в то время как инжекторный аппарат может вместить только 30. Принцип работы с ними заключается в том, что абразив засасывается из емкости, которая не находится под давлением и всегда открыта для подачи расходника, что также влияет на скорость подачи пескоструйного песка. При работе под давлением этот процесс значительно ускоряется, что ведет к большим затратам сжатого воздуха. В обоих случаях вам не обойтись без дополнительного оборудования, которым выступает компрессор. Инжекторные аппараты в основном используется там, где требуются легкие струйные работы.

Таким образом, если вам предстоит большой объем работы, то настоятельно рекомендуется работать именно с напорным пескоструйным оборудованием.

Области применения пескоструйной очистки

В строительстве данная технология применяется на монолитных конструкциях: стены, колонны, панели – все это и многое другое очищается от цемента и следов опалубки.

Пескоструйная обработка нашла свое применение в очистке металлических конструкций, металлических труб, элементов спецтехники, ее также используют для реставрации зданий и созданию микрорельефа. Пескоструи смогут удалить рисунки со стен, а также плесень и копоть. Таким образом, ремонт стен значительно ускорится, т.к. процесс их подготовки будет выполнен в максимально сжатые сроки.

При этом работать с пескоструйными аппаратами очень просто. Даже самые малоопытные рабочие с легкостью справляются с ними. Хочется отметить, что здесь, как и в случаях работы с любым оборудованием, нужно соблюдать правила безопасности. Защитные очки и плотный рабочий костюм с перчатками отлично подойдет для проведения таких работ.

Расход абразивов на квадратный метр при пескоструйной очистке поверхностей

Сравнительный анализ расхода пескоструйных/дробеструйных абразивных материалов на квадратный метр площади обрабатываемой поверхности можно провести только усредненно и приблизительно, т.к. расход струйного абразива зависит от многих факторов помимо материала, из которого он изготовлен (фракция и качество абразива, исходное состояние, степень загрязнения и материал очищаемой поверхности, используемое пескоструйное оборудование, форма сопел, рабочее давление в системе, мастерство и профессионализм оператора-пескоструйщика и т.д.). Ниже приведена приблизительная оценка сравнения расхода струйных абразивов, наиболее часто используемых для пескоструя (пескоструйный кварцевый песок, гранулированный абразивный порошок купершлак, никельшлак, минеральная дробь электрокорунд, чугунная и стальная крошка – колотая дробь из чугуна и стали). Расход абразивных струйных материалов (ориентировочный диапазон) приведен в килограммах на квадратный метр обработки для получения степени очистки поверхности Sa 2½ (по ISO 8501-1). При оценке расхода струйных абразивов также следует учитывать разную плотность абразивных материалов, непосредственно влияющую на их вес, различную их весовую стоимость и цену при объёмных оптовых закупках или розничных покупках, а также возможность рециркуляции (повторного использования) абразивного зерна или дробин при пескоструйной/дробеструйной обработке. Т.е., при кажущейся своей относительно высокой цене, металлическая техническая дробь является наиболее экономичным по расходной стоимости абразиво-струйным материалом, который наравне с пескоструйным песком применял в пескоструе ещё основатель бластинга Тилман, называя его железным песком.

Дробеструйная камера

Дробеструйная камера – это оборудование, предназначенное для высокоскоростной обработки металлических изделий от окалины, ржавчины и неровностей поверхности при помощи дроби. Процесс очистки происходит при помощи метателей дроби, он возможен без участия человека, для этого используется автоматическая камера. Дробеструйная обработка является высокоэффективным способом очистки металл всего за один проход.

Обработка дробеструйная

Обработка дробеструйная – это воздействие абразивных частиц на металлические детали. Стальная или чугунная дробь вылетает на большой скорости из сопла дробеструйной машины и ударяется об обрабатываемую поверхность, вследствие чего образуется защитный слой с высоким сжимающим напряжением. Обрабатываемая деталь имеет хорошие антикоррозийные свойства, так как поверхность полностью очищается от ржавчины, окалины, остатков старых покрытий, масляных и других загрязнений. Обработка необходима перед покраской или нанесением на них защитного покрытия. В отличие от пескоструйной обработки, дробь лучше и быстрее очистит любую металлическую поверхность.

Дробеструйная обработка металла является необходимым этапом подготовки к грунтовке и окраске. Для того, чтобы лакокрасочные изделия легли на поверхность металлоконструкций надлежащим образом, требуется качественная предварительная обработка, повышающая защитные свойства металла. Обработка дробеструйная производится в специальных камерах, что позволяет сделать этот процесс безопасным для окружающей среды, ведь весь мусор втягивается посредством специальных вакуумов.

Камера дробеструйной очистки

Камера дробеструйной очистки собирается по индивидуальному проекту в зависимости от специфики очистки деталей предприятия заказчика. Размер камеры зависит от максимальных габаритов очищаемых изделий. Камера дробеструйной обработки состоит из корпуса, дробеструйного аппарата, системы подачи изделий для обработки, системы очистки дроби, пылесборников, системы вентиляции и глушителя. Очистка деталей происходит за счёт воздействия цельной либо колотой стальной или чугунной дроби, которая подаётся в камеру под высоким давлением с большой скоростью. В результате обработки в дробеструйной камере улучшаются антикоррозийные свойства металлических деталей, с поверхности удаляются ржавчина, окалина, масляные загрязнения, приобретается нужная степень шероховатости.

Дробеструйная очистка позволяет избавиться от любых загрязнений, ржавчины и остатков старого, пришедшего в негодность лакокрасочного покрытия. Дробеструйный метод очистки соответствует экологическим нормам благодаря тому, что в процессе обработки дробью пыль образуется в сравнительно малом количестве и полностью удаляется специальными очистительными системами.

Обитаемая и необитаемая дробеструйная камера

Дробеструйная обитаемая камера завода ZAVOD RR давно зарекомендовала себя как современное и надёжное оборудование. Обитаемые камеры дробеструйной очистки в первую очередь отличаются тем, что во время очистки деталей внутри них находятся операторы. Поступление свежего воздуха для дыхания обеспечивается качественной системой вентиляции. Надёжный костюм и шлем оберегают оператора от дроби и пыли. Дробеструйная ручная камера идеально подходит для обработки крупногабаритных деталей или изделий, автоматическая обработка которых невыгодна. Оператор дополняет автоматическую очистку ручной обработкой труднодоступных мест.

Завод ZAVOD RR производит недорогие современные автоматизированные необитаемые дробеструйные камеры. Необитаемая дробеструйная камера идеально подходит для обработки небольших изделий. Принципиальным отличием от обитаемой камеры является то, что оператор находится за пределами камеры дробеструйной очистки и осуществляет контроль над рабочим процессом через специальное смотровое стекло.

Камера дробеструйная проходная

Камера дробеструйная проходного типа ZAVOD RR используется для очистки профильных заготовок, листового проката и металлоконструкций от пыли, ржавчины, краски и других загрязнений при подготовке к дальнейшей грунтовке и покраске. Камеры дробеструйные проходные оснащены внутренними, входными и выходными рольгангами, посредством которых осуществляется транспортировка изделий, требующих обработки. Для листового проката и профильных заготовок используются горизонтальные проходные камеры, для металлопроката и двутавровых балок больше подойдут вертикальные проходные дробеструйные камеры.

Камера дробеструйная подвесная

Камера дробеструйная подвесного типа ZAVOD RR подходит для качественной и быстрой обработки деталей любых габаритов. Подвесная дробеструйная камера оснащена специальным электродвигателем с крюком, осуществляющим подачу изделия вовнутрь. Электродвигатели подбираются в зависимости от требований заказчика к их грузоподъёмности. Манипулирование электродвигателем может осуществляться как с дистанционного, так и со стационарного пульта управления.

Дробеструйные камеры – производители

На рынке России сегодня представлены разные производители дробеструйных камер. Дробеструйные камеры российского производства от ZAVOD RR отличаются невысокой ценой и европейским качеством. Сочетание доступной стоимости и надёжного качества делают отечественное дробеструйное оборудование оптимальным решением для любого предпринимателя.

Шероховатость дробеструйной обработки

Шероховатость поверхности после дробеструйной обработки также является важным результатом воздействия дроби. На гладкую поверхность лакокрасочные покрытия не смогут лечь хорошо, шероховатость обеспечивает должное сцепление поверхности металлической детали с покрытием.

Дробеструйная обработка труб

Оборудование для дробеструйной обработки труб изнутри и снаружи позволяет повсеместно избавиться от ржавчины и загрязнений и подготовить трубы к последующей обработке. Трубы подаются в дробеструйную камеру посредством роликового конвейера. Помимо горизонтального перемещения по линии, трубам придаётся вращение, благодаря чему дробеструйная обработка происходит максимально эффективно, и трубы очищаются за один проход. Обработка усиливает антикоррозийные свойства труб, очищает их поверхность и продлевает срок их эксплуатации.

Дробеструйная обработка внутренних поверхностей бойлеров

Дробеструйная обработка поверхности даёт надёжную защиту металлических изделий от коррозии, очищает их от разного рода загрязнений и исправляет неровности на их поверхности. На выходе получаются идеально подготовленные к дальнейшей обработке металлические изделия и детали.

Дробеструйные камеры широко применяются для предварительной очистки внутренней поверхности водонагревателей перед последующим эмалированием. Обработка внутренних поверхностей бойлеров в дробеструйных камерах отличается не только эффективностью, но и большей экологичностью (в сравнении с химической очисткой) в силу отсутствия кислот и осадка. В результате обработки внутренняя поверхность очищается от всех загрязнений и получает идеальную текстуру для дальнейшего покрытия эмалью. Такая обработка не приносит ущерба окружающей среде (в отличие от химической очистки), поэтому все больше производителей нагревателей предпочитают дробеструйный метод обработки.

Дробь для дробеструйной обработки – расход

Дробь для дробеструйной обработки оказывает непосредственное влияние на качество очистки деталей. Обычно используется стальная дробь диаметром от 0,5 мм до 2,8 мм. Оптимальный диаметр дроби для работы с нашим оборудованием составляет 1,2 мм. Диаметр дроби выбирается в соответствии с поставленными задачами и в зависимости от необходимой силы воздействия.

Расчёт расхода дроби при дробеструйной обработке производится в зависимости от типа оборудования, площади обрабатываемой поверхности и необходимых результатов. Так, при использовании разработанного нашей компанией эффективного метателя МП-200 расходуется 200 кг дроби за минуту.

Заключение

Завод ZAVOD RR предлагает купить дробеструйные камеры собственного производства. У нас Вы сможете приобрести камеры дробеструйной очистки как со стандартными параметрами, так и в соответствии с индивидуальными требованиями. Инженер-проектировщик поможет выбрать готовую дробеструйную камеру с подходящими техническими характеристиками или подготовит проект с индивидуальными параметрами. Дробеструйные камеры российского производства отличаются превосходным качеством изготовления, высокой производительностью и доступной ценой.

Как определить фактический расход дроби при очистке наружных поверхностей металлоконструкций

Подрядная организация выполняет на строительной площадке работы по очистке наружных поверхностей металлоконструкций и трубопроводов для нанесения антикоррозийной защиты.

Работы финансируются из внебюджетных средств. Договор заключен с открытой ценой. Проектная организация в смете расценила работу по 13-06-002-01, как очистку кварцевым песком. Ближайшее место, где можно приобрести кварцевый песок, находится на расстоянии 300 км. Так как объем работ по очистке металлоконструкций большой, и расход кварцевого песка 32 кг/м 2 , то появились дополнительные транспортные расходы. Для снижения транспортных расходов Заказчик согласился с предложением заменить песок на дробь, которой по расходу требуется в разы меньше. Проектная организация согласована замену изменения очистки с кварцевого песка на дробь.

При определении затрат на очистку дробью возникли разногласия с Заказчиком по тому, как определить эти затраты. Подрядчик предлагает определять стоимость работ по 13-006-001-1 с расходом дроби в 6 кг на 1м 2 очищаемой поверхности. Заказчик считает, что нужно применить расценку 13-006-002-1 на очистку кварцевым песком, заменив песок на дробь с расходом 3 кг на 1м 2 . Цифру в 3 кг Заказчик взял из рекомендаций завода-изготовителя дроби, где был указан минимальный и максимальный расход дроби (3 -12 кг на 1м 2 ) при выполнении работ на строительной площадке.

Просим дать рекомендации по определению стоимости работ по 13-06-001-01 или 13-06-002-01, а также расходу дроби.

Приложения: материалы о замене песка на дробь, рекомендации завода-изготовителя по расходу дроби, фотографии с места выполнения работ.

От редакции: дополнительно были представлены материалы о замере фактического расхода дроби при выполнении работ по очистке поверхностей металлоконструкций на строительной площадке (8кг на 1м 2 ).

Решение о технологии очистки поверхности металлоконструкций и трубопроводов принимается проектной организацией в зависимости от применяемых антикоррозийных материалов, требований по качеству подготовки поверхности под нанесение антикоррозийной защиты и возможности применения избранной технологии на месте производства работ.

В том случае, если проектом была предусмотрена очистка поверхности кварцевым песком, но по определенным причинам (отсутствие вблизи строительной площадки запасов кварцевого песка, большие транспортные расходы по доставке кварцевого песка на строительную площадку и др.) Заказчиком, в целях оптимизации расходов, может быть принято решение о замене технологии очистки на другую, например, на очистку металлическим песком (дробью). В случае принятия такого решения Заказчик должен письменно известить об этом проектную организацию и предложить ей внести соответствующее изменение в проектную документацию.

Стоимость работ по очистке поверхностей металлическим песком (дробью) следует определять по норме (расценке) 13-06-001-01 «Очистка металлическим песком внутренней поверхности оборудования и труб». Предложение определять стоимость работ по очистке поверхности по норме (расценке) 13-06-002-01 «Очистка кварцевым песком: сплошных наружных поверхностей» с заменой песка кварцевого на песок металлический (дробь) не может быть принято, так как очистка металлическим песком (дробью) предусматривает применение других механизмов и должна расцениваться по другой норме (расценке), а именно, по 13-06-001-01.

В письме завода-производителя от 18.07.2017 № ОД-867 о расходе дроби однозначно указано, что расход абразивного материала не регламентируется ГОСТ и другими стандартами и определяется на каждом предприятии индивидуально. По указанной причине расход дроби, в случае выполнения работ по очистке поверхностей на строительной площадке, может варьироваться в диапазоне от 3 кг до 12 кг на 1 м 2 поверхности.

В сложившихся обстоятельствах рекомендуем учитывать расход металлического песка (дроби) согласно норме 13-06-001-01 в количестве 0,006 т на 1м 2 очищаемой поверхности или на основании расхода, установленного комиссией в составе представителей Заказчика, Подрядчика и Проектировщика при замере расхода дроби на очистку поверхностей непосредственно на строительной площадке.

Расход дроби при дробеструйной обработке

Дробеструйная обработка — это термин, используемый для обозначения технологии очистки поверхности с помощью металлической дроби, которая подается с высокой скоростью (более 60 м/с) под действием сжатого воздуха.

Дробеструйная обработка является частным случаем абразивоструйной обработки. Если же вместо сжатого воздуха для подачи дроби используется специальная турбина, такая технология известна под названием дробеметной обработки.

Впервые процесс абразивоструйной обработки был запатентован в 1870 году в США. Как метод очистки он часто используется для подготовки поверхности изделий перед окрашиванием. При ремонтной окраске таким способом удаляется старая краска, а в случае новых изделий — загрязнения, пленка окислов, и поверхность матируется для повышения адгезии.

Сфера применения

Дробеструйная обработка применяется во многих отраслях промышленности, где используется металл:

- судостроении,

- производстве железнодорожной техники,

- авиастроении

- автомобильной индустрии

- и др.

Состав дробеструйной установки

Дробеструйная установка состоит из следующих основных элементов:

- системы подачи дроби,

- системы рекуперации дроби,

- системы фильтрации и сбора пыли,

- дробеструйной камеры,

- системы управления и контроля.

Так как дробь подается с высокой скоростью, процесс дробеструйной обработки требует тщательного контроля, необходимо использовать специальные защитные средства, исключающие травмы оператора.

Используемые технологии

Как сказано выше, при дробеструйной обработке используется метод подачи дроби с помощью сжатого воздуха. Такая технология имеет преимущество в тех случаях, когда при небольшом объеме производства требуется максимальная гибкость.

Система очистки и рекуперации дроби обеспечивает сбор использованного абразива, отделение от пыли и загрязнений и возврат очищенной дроби в рабочий цикл.

Эффективная рекуперация позволяет снизить затраты на восполнение абразива и, соответственно, повысить экономический эффект от использования оборудования.

Дробеструйная обработка может производиться как в ручном режиме, так и автоматически.

Автоматическая дробеструйная обработка выполняется роботами в специальном исполнении, защищенными от попадания пыли и абразива. Такие роботы могут работать под управлением оператора или в соответствии с заданной программой.

Для программирования современных дробеструйных роботов используются 3D модели обрабатываемых изделий.

Выбор дроби

Важную роль при дробеструйной обработке играет правильный выбор абразива. В настоящее время существует большое количество видов дроби, отличающихся составом, формой, размером, стоимостью.

Выбор дроби определяется, прежде всего, материалом обрабатываемых изделий и состоянием поверхности. Для оценки экономического эффекта от дробеструйной обработки следует учитывать такой показатель, как циклическая стойкость дроби, — у разных видов абразива он может различаться в разы.

Во многих случаях дробеструйная обработка, как технология обработки поверхности изделий, просто не имеет альтернативы, особенно при необходимости работы с крупногабаритными металлическими деталями.

Подрядная организация выполняет на строительной площадке работы по очистке наружных поверхностей металлоконструкций и трубопроводов для нанесения антикоррозийной защиты.

Работы финансируются из внебюджетных средств. Договор заключен с открытой ценой. Проектная организация в смете расценила работу по 13-06-002-01, как очистку кварцевым песком. Ближайшее место, где можно приобрести кварцевый песок, находится на расстоянии 300 км. Так как объем работ по очистке металлоконструкций большой, и расход кварцевого песка 32 кг/м 2 , то появились дополнительные транспортные расходы. Для снижения транспортных расходов Заказчик согласился с предложением заменить песок на дробь, которой по расходу требуется в разы меньше. Проектная организация согласована замену изменения очистки с кварцевого песка на дробь.

При определении затрат на очистку дробью возникли разногласия с Заказчиком по тому, как определить эти затраты. Подрядчик предлагает определять стоимость работ по 13-006-001-1 с расходом дроби в 6 кг на 1м 2 очищаемой поверхности. Заказчик считает, что нужно применить расценку 13-006-002-1 на очистку кварцевым песком, заменив песок на дробь с расходом 3 кг на 1м 2 . Цифру в 3 кг Заказчик взял из рекомендаций завода-изготовителя дроби, где был указан минимальный и максимальный расход дроби (3 -12 кг на 1м 2 ) при выполнении работ на строительной площадке.

Просим дать рекомендации по определению стоимости работ по 13-06-001-01 или 13-06-002-01, а также расходу дроби.

Приложения: материалы о замене песка на дробь, рекомендации завода-изготовителя по расходу дроби, фотографии с места выполнения работ.

От редакции: дополнительно были представлены материалы о замере фактического расхода дроби при выполнении работ по очистке поверхностей металлоконструкций на строительной площадке (8кг на 1м 2 ).

Решение о технологии очистки поверхности металлоконструкций и трубопроводов принимается проектной организацией в зависимости от применяемых антикоррозийных материалов, требований по качеству подготовки поверхности под нанесение антикоррозийной защиты и возможности применения избранной технологии на месте производства работ.

В том случае, если проектом была предусмотрена очистка поверхности кварцевым песком, но по определенным причинам (отсутствие вблизи строительной площадки запасов кварцевого песка, большие транспортные расходы по доставке кварцевого песка на строительную площадку и др.) Заказчиком, в целях оптимизации расходов, может быть принято решение о замене технологии очистки на другую, например, на очистку металлическим песком (дробью). В случае принятия такого решения Заказчик должен письменно известить об этом проектную организацию и предложить ей внести соответствующее изменение в проектную документацию.

Стоимость работ по очистке поверхностей металлическим песком (дробью) следует определять по норме (расценке) 13-06-001-01 «Очистка металлическим песком внутренней поверхности оборудования и труб». Предложение определять стоимость работ по очистке поверхности по норме (расценке) 13-06-002-01 «Очистка кварцевым песком: сплошных наружных поверхностей» с заменой песка кварцевого на песок металлический (дробь) не может быть принято, так как очистка металлическим песком (дробью) предусматривает применение других механизмов и должна расцениваться по другой норме (расценке), а именно, по 13-06-001-01.

В письме завода-производителя от 18.07.2017 № ОД-867 о расходе дроби однозначно указано, что расход абразивного материала не регламентируется ГОСТ и другими стандартами и определяется на каждом предприятии индивидуально. По указанной причине расход дроби, в случае выполнения работ по очистке поверхностей на строительной площадке, может варьироваться в диапазоне от 3 кг до 12 кг на 1 м 2 поверхности.

В сложившихся обстоятельствах рекомендуем учитывать расход металлического песка (дроби) согласно норме 13-06-001-01 в количестве 0,006 т на 1м 2 очищаемой поверхности или на основании расхода, установленного комиссией в составе представителей Заказчика, Подрядчика и Проектировщика при замере расхода дроби на очистку поверхностей непосредственно на строительной площадке.

Технология дробеметной обработки

Технология дробеструйной обработки

МЕТАЛЛУРГИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАЛЬНОЙ ДРОБИ

Основными аспектами, определяющими качество стальной дроби, являются ударостойкость и производительность. Для того чтобы добиться максимальных показателей в этих вопросах, необходимо четко соблюдать химический состав дроби и термообработку.

1. Сбалансированный химический состав:

Постоянный химический состав дроби: С: 0,85-1,2%; Si: 0,5-1,2%; Мn: 0,5-1,2%; S,P 64 HRC). Дает максимальные Rz и Рс (в среднем, на 20 — 25 % больше чем у SG и LG). Вследствие высокой твердости и хрупкости всегда сохраняет остроугольную форму, обладая при этом максимальной производительностью и самым коротким жизненным циклом по сравнению с другими марками дроби. Используется, в основном, для подготовки поверхности под покрытие. Применяется только в абразивоструйном оборудовании либо в специальном дробеметном оборудовании для насечки прокатных валков.

За всю свою историю существования, абразив претерпел ряд кардинальных изменений, превратившись из песка и частиц металла, а часто отходов производства, в четко отобранные, высокотехнологичные, прошедшие строгий рассев и контроль гранулы.

Изменения коснулись не только самого абразива, но и оборудования, в котором он используется. К качеству абразива для современных дробеметных и дробеструйных барабанов и камер заводом-изготовителем устанавливаются высокие требования по твердости, стойкости стальной дроби, при соблюдении которых запасные части, броня рабочих камер и остальные быстроизнашивающиеся части служат максимально длительный срок. Перед тем как остановить свой выбор на каком-либо производителе дроби, необходимо задуматься: достаточно ли качественный товар он предлагает. Потому что один раз сделав неправильный выбор из-за отсутствия информации о производителе или желании немного сэкономить, в дальнейшем можно заметить увеличение затрат на обслуживание дробеметных и абразивоструйных установок, большой расход запасных частей и самой дроби.

РЕЗЮМЕ

Таким образом, важно понимать, что качественный абразив не может стоить дешево. Кажущаяся на первый взгляд «экономия» впоследствии может обернуться повышенными затратами. А правильно выбрав абразив и настроив оборудование, можно добиться максимальной производительности оборудования и минимизировать расходы.

Дробеструйная обработка деталей машин

Дробеструйная обработка выполняется на пневматических или механических дробеметах. В первом случае дробь движется под действием сжатого воздуха, во втором — под действием центробежной силы, развивающейся в быстровра-щающемся массивном роторе.

Наибольшее распространение получили дробеметы механического типа. Они экономно расходуют энергию и процесс обработки на них стабилен ввиду постоянства скорости движения и размеров струи дроби.

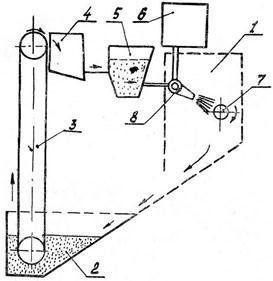

Пневматический дробемет (рис. 8.3) обычно состоит из рабочей камеры 1, приемного бункера 2, элеватора 3 и сепаратора 4. Подготовленную к заправке дробь загружают в бункер 5, а обрабатываемую деталь 7 устанавливают в рабочей камере на оправке специального приспособления. Деталь приводится во вращательное двжение через редуктор и цепную передачу. Осевое перемещение детали осуществляется либо вручную, либо посредством специального механизма.

Из бункера дробь поступает в форсунку 8, а затем сжатым воздухом под давлением 5 — 6 кГ/см 2 выбрасывается на обрабатываемую деталь. Соударение дробинок с деталью приводит к локальному пластическому деформированию, к появлению остаточных напряжений. После наклепа дробь поступает в приемный бункер. Затем дробь элеватором подается обратно в сепаратор, где она очищается от пыли и осколков дроби. Очищенная дробь подается в рабочий бункер для повторного использования.

Рис. 8.3. Схема пневматического дробемета.

Производительность, т.е. количество выбрасываемой на обрабатываемую поверхность дроби в единицу времени, регулируется изменением числа работающих форсунок, изменением сечения сопла форсунки и изменением расхода воздуха и давления.

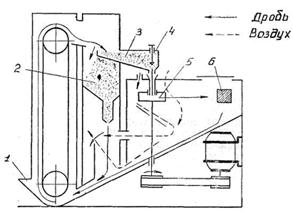

Из механических дробеметов рассмотрим универсальный дробемет ДУ-1, конструкции ЦНИИТМАШа, схема которого приведена на рис. 8.4.

Установка заправляется дробью, которую засыпают в бункер 1, элезатором дробь переносится в бункер 2, который рассчитан на размещение всей дроби, которой заправлена на быстровращающийся ротор 5.

В механических дробеметах диаметр ротора обычно колеблется в пределах 200 — 500 мм при ширине 45 — 125 мм, скорость вращения колеблется от 2000 до 3500 об/мин. Ротор укреплен на вертикальном валу и приводится во вращение от электродвигателя.

Рис. 8.4. Схема механического дробемета ДУ-1 конструкции ЦНИИТМАШа.

Получившие большое ускорение дробинки бомбардируют деталь 6, которая приводится во вращательное равномерное движение. Т.к. дробеструйной обработке могут подвергаться самые различные по форме и размерам детали, дробемет оборудован различными приспособлениями.

Обработанная дробь скатывается в нижний бункер и по пути производится очистка дроби от пыли, мелких, осколков и т. д.

Очистка производится воздушной струей с помощью вентилятора и сепаратора. Для работы применяется чугунная дробь.

Однако в последнее время получила применение стальная дробь, которая позволяет в 20 — 30 раз повысить изностойкость деталей дробемета и упростить устройство для очистки дроби, т. к. требуется значительно меньшая очистка.

Технологически процесс дробеструйной обработки обычно состоит из следующих операций:

1. Подготовка установки. Она заключается в проверке качества дроби, в проверке исправности оборудования и приспособлений.

2. Выбор и настройка режимов обработки. Осуществляется либо на основании опытных данных путем пробной обработки и испытания, либо по справочным данным.

3. Обработка детали или партии деталей дробью. Контроль качества обработки. Контролируется глубина и степень наклепа измерением твердости либо изготовлением шлифов или методом стравливания. Часто контроль осуществляется по специальным пластинкам.

Наклеп стальных заготовок производят чугунной или более прочной стальной дробью. При наклепе цветных металлов применяется алюминиевая или стеклянная дробь. Стальная или чугунная дробь не применяется потому, что осколки чугуна и стали шаржируют поверхность и вызывают электрохимическую коррозию (образуют микроэлементы).

В настоящее время широко применяется чугунная дробь, хотя и ее технологические свойства хуже стальной из-за низкой динамической прочности.

Дробеструйной обработкой может быть обеспечено:

а) глубина наклепанного слоя до 1,5 мм,

б) твердость нормализованной стали ст. 20 возрастает на 40%, а стали ст. 45 — на 20%.

В наклепанном слое возникают сжимающие напряжения до 80 кг/м 2 . Оптимизация режимов дробеструйной обработки проводится опытным путем на образцах металлов.

Технический контроль процесса производится с помощью специальных пластинок, по прогибу которых после обработки на принятых режимах судят о соответствии режимов заданным требованиям.

Дробеструйную обработку широко применяют для упрочнения деталей машин (рессор, пружин, торсионных валов, зубчатых колес, штанг, осей и т. д.), особенно работающих в условиях циклического изгиба и кручения.

Дробеструйную обработку применяют для повышения стойкости спиральных сверл, пуансонов горячей штамповки, гибочных матриц, штампов, буровых шарошек и т.д.

Большое значение имеет влияние дробеструйного упрочнения на процесс релаксации.

В процессе релаксации часть упругих деформаций переходит в остаточные пластические (особенно у пружин). Упрочнение подобных деталей не только повышает выносливость, но и обеспечивает надежность работы пружин.

Дробеструйная обработка повышает циклическую прочность зубчатых колес. Часто дробеструйная обработка зубчатых колес применяется с другими видами обработки — цементацией, цианированием и т.д.

Специальные исследования, проведенные на образцах из сталей марок 12ХНЗА; 18ХНВА и зубчатых колесах из сталей 18ХНВА, показали значительное повышение предела выносливости в результате применения дробеструйной обработки цементированной и закаленной поверхностей.

Дробеструйный наклеп широко применяется для повышения срока службы сварных швов.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Расчёт скорости потока дроби из дробеструйного сопла

Машиностроение

Сообщение от Guner:

Стоит задача — определить скорость потока дроби из дробеструйного сопла в процессе ППД. В интернете пока ничего конкретного не нашёл. Может кто хотя бы литературу подскажет?

Параметры определяеся по каждому конкретному случаю опытном путем, так как форма и размеры деталей влияют на результаты обработки,

так же уточните чем выносится дробь, сжатым воздухом, механическим устройством, размеры дроби.

вот ориентировочные параметры (для термообработанных сталей) при воздушной дробеструйной обработке:

скорость потока дроби 50 — 60 м / с,

интенсивность потока 50 — 80 кг / мин,

угол атаки ( угол наклона струи к обрабатываемой поверхности) 60 — 90град,

продолжительность обработки 2 — 5 мин

взято из книги

Лахтин Ю.М. Термическая обработка в машиностроении

Сообщение от Guner:

Дробь выносится сжатым воздухом обычного винтового компрессора. Режимы дробеструйной обработки (скорость и время) я знаю, с этим вопросов нет. Нужно задать эту скорость регулируя давление сжатого воздуха или какие-то другие параметры. Определять скорость вылетающей из сопла дроби опытным путём не представляется возможным, так как нету соответствующего оборудования. Остаётся только рассчитать зависимость скорости дроби от параметров подаваемого сжатого воздуха. Эти формулы я и ищу.

Опытным путем определяеся результат воздействия дроби на обрабатываемую поверхность, а не скорость вылета дроби как таковая.

скорость вполне можно прикинуть через расход и площадь сопла. Представив движение дроби, как поток несжимаемой жидкости.

Сообщение от :

скорость вполне можно прикинуть через расход и площадь сопла

Я знаю что можно осталось найти конкретные формулы. Пока что нашёл, как определить скорость потока сжатого воздуха в сопле. Осталось определить скорость дроби в потоке воздуха

Сообщение от :

Померить

Мне её нужно определить теоретически, что бы задавать в процессе работы с помощью режимов работы компрессора

Сообщение от Guner:

Мне её нужно определить теоретически, что бы задавать в процессе работы с помощью режимов работы компрессора

А смысл ставить телегу впереди лошади? Может, лучше отталкиваться от характеристик обрабатываемой поверхности? А от них плясать в сторону режима компрессора. Скорость полета дроби тут просто лишнее звено.

Сообщение от :

Скорость полета дроби тут просто лишнее звено.

Как она может быть лишним звеном, если от неё зависит сила удара дроби и, соответственно, величина уплотнения металла.

Сообщение от :

А смысл ставить телегу впереди лошади? Может, лучше отталкиваться от характеристик обрабатываемой поверхности?

Как раз наоборот. Проще рассчитать необходимые режимы компрессора, что бы выстреливать дробь заданной скорости и получать необходимых свойства поверхности, чем проводить кучу экспериментов, что бы определить зависимость свойств обрабатываемой поверхности от режимов работы компрессора.

Сообщение от Guner:

Проще рассчитать необходимые режимы компрессора, что бы выстреливать дробь заданной скорости и получать необходимых свойства поверхности, чем проводить кучу экспериментов, что бы определить зависимость свойств обрабатываемой поверхности от режимов работы компрессора.

Перефразируем так:

Проще рассчитать необходимые режимы компрессора, что бы выстреливать дробь заданной скорости и получать необходимых свойства поверхности.

Смысл один и тот же, только нет расчета полета скорости дроби. Понятно, что она-то и влияет на обработку, только управляешь-то ты не скоростью полета, а производительностью компрессора.

Сообщение от Guner:

чем проводить кучу экспериментов, что бы определить зависимость свойств обрабатываемой поверхности от режимов работы компрессора.

Сообщение от :

только нет расчета полета скорости дроби

Думаю, что есть. Это не расчёт адронного коллайдера

Сообщение от Guner:

Думаю, что есть

Я тоже так думаю. Но сделать весь расчёт лучше «заинтересованному лицу». Раньше советовал посмотреть Машиностроительную гидравлику, автор Башта. Получилось? И ничего подходящего не нашлось? Вот формула для начала: Движущая сила (прилож. к дроби) равна произведению: коэф лобового сопрот. (0,5?)*плотность (ро) среды*половина квадрата скорости струи (рассчитать по конструкции сопла, давлению. )*площадь проекции дробинки. Дальше – механика (Ньютона закон и пр.). Успехов.

Спасибо STAJOR

Вроде то что нужно. Вот только вопрос. плотность (ро) среды — это плотность потока с дробью или просто дроби?

Башта я смотрел, там только расчёты по жидкости. С дробью там ничего нет.

Сообщение от Guner:

Определять скорость вылетающей из сопла дроби опытным путём не представляется возможным, так как нету соответствующего оборудования. Остаётся только рассчитать зависимость скорости дроби от параметров подаваемого сжатого воздуха. Эти формулы я и ищу.

Сообщение от T-Yoke:

Опытным путем определяеся результат воздействия дроби на обрабатываемую поверхность, а не скорость вылета дроби как таковая.

Сообщение от Guner:

вопрос. плотность (ро) среды — это плотность потока

. несущего дробь, т.е. газа, воды, эмульсии. А в указанной книге стоит изучить и библиографию.

Сообщение от ak762: «вот интересно если это не дипломная работа студента, то нудовлетворительное качество после дробуструйки будете формулами доказывать? типа не может или у меня все ходы записаны :-)»

:-)»

Не хотелось бы выглядеть моралистом. но инженер – это несколько больше, чем хороший (хороший – без ехидства) ремесленник. Извини.

Сообщение от :

STAJOR ..несущего дробь, т.е. газа, воды, эмульсии.

Спасибо большое. Вы очень помогли.

Для ak762 объясняю. Это не дипломный проект, а исследовательская работа, направленная на изучение напыленного покрытия подвергнутого дробеструйной обработке. Стоит задача увязать свойства обработанного покрытия с режимами его обработки, в частности со скоростью потока дроби. К тому же скорость дроби нужна, что бы рассчитать остаточные напряжения в покрытии.

Сообщение от Guner:

Это не дипломный проект, а исследовательская работа, направленная на изучение напыленного покрытия подвергнутого дробеструйной обработке.

Это уже несколько меняет дело.

Сообщение от Guner:

с режимами его обработки, в частности со скоростью потока дроби

Правда, что-то в душе мне подсказывает, что вылет дроби из сопла ближе к ньютоновской механике, а не к гидравлике.

Сообщение от :

дядя Вася-дробеструйщик не будет настраивать на установке скорость полета дроби, а подкрутит вентиль на компрессоре

Так скорость полёта дроби и зависит от того, как будет вентиль подкручен на компрессоре. Я это и пытаюсь посчитать.