Расчет эвольвенты зубчатого колеса

Расчет эвольвенты зубчатого колеса

Мы используем ONLYOFFICE для работы с заказчиками!

Демовход:

login -rost14@ya.ru

pass — demopass

В чем выгода для меня?

Расчет и построение эвольвенты, сопряжение и анимация пары шестерен (зубчатая передача)

Автор: Рубин Денис Олегович

Источник: www.solidworld.ru

Добавлено: 2013-02-28 06:26:53

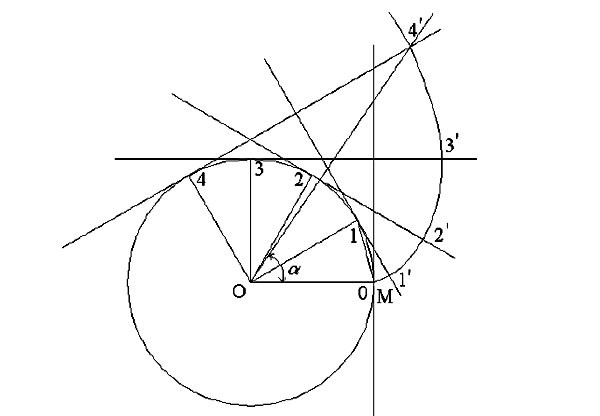

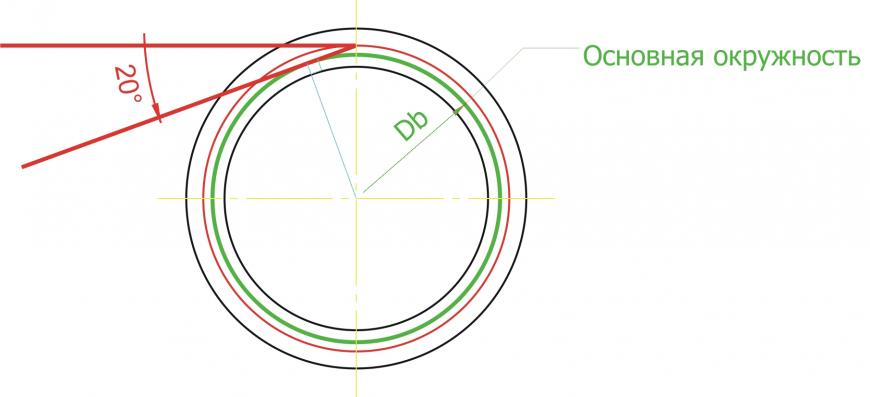

В данной статье рассмотрим как правильно рассчитать зубчатое колесо и построить зубчатую передачу из пары шестерен. Это необходимо при проектировании любого типа шестерен и редукторов. В первую очередь необходимо произвести правильное построение профиля зуба при эвольвентном зацеплении, произведя расчет основных параметров по известным формулам. Зубья с эвольвентным профилем определяют параметры, которые характеризуют положение любой точки эвольвенты. В свою очередь эвольвента представляет собой развертку основной окружности диаметром Db в виде траектории точки прямой, которая перекатывается без скольжения по данной окружности (Рисунок 1).

Рисунок 1

Начальными данными для расчета эвольвенты и зубчатого колеса являются:

m — модуль (это часть диаметра делительной окружности, которая приходится на один зуб. Модуль определяется по справочникам, так как является стандартной величиной);

z — количество зубьев;

φ — угол профиля исходного контура. Угол равен 20° (является стандартной величиной).

Для расчета воспользуемся следующими данными:

m = 4; z = 20; φ = 20°.

Делительный диаметр — это диаметр стандартного угла, модуля и шага профиля. Он определяется по формуле:

D = m•z =4•20= 80 мм.

Рассчитаем кривые, которые ограничивают эвольвенту – диаметр впадин зубьев и диаметр вершин зубьев.

Диаметр впадин зубьев рассчитывается по формуле:

Dd = D — 2•(c + m) = 80 — 2•(1 + 3) = 72 мм,

где с – это радиальный зазор пары исходных контуров (с = 0,25•m = 0,25•4 = 1).

Диаметр вершин зубьев рассчитывается по формуле:

Da = D + 2•m = 80 + (2•4) = 88 мм.

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, рассчитывается по формуле:

Db = cos φ • D = cos 20° • 80 = 75,175 мм.

Эвольвента ограничивается диаметрами впадин зубьев и вершин зубьев. Для построения полного профиля зуба нужно рассчитать толщину зуба по делительной окружности:

S = m•((π/2)+(2•х•tg φ)) = 4•((3,14/2) + (2•0•tg 20°)) ≈ 6,284 мм.

где х -коэффициент смещения зубчатого колеса, который выбирается из конструктивных соображений (в нашем случае х = 0).

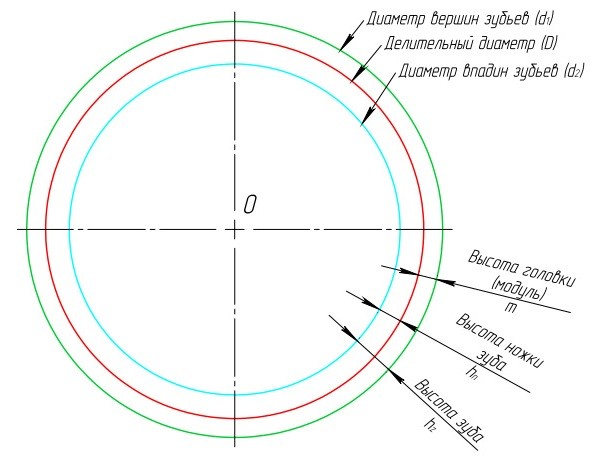

Далее переходим от расчётных действий к практическим. Создадим эскиз, на котором изобразим вспомогательные окружности с диаметрами рассчитанными ранее (делительная, вершин зубьев, впадин зубьев и основную) (Рисунок 2).

Рисунок 2

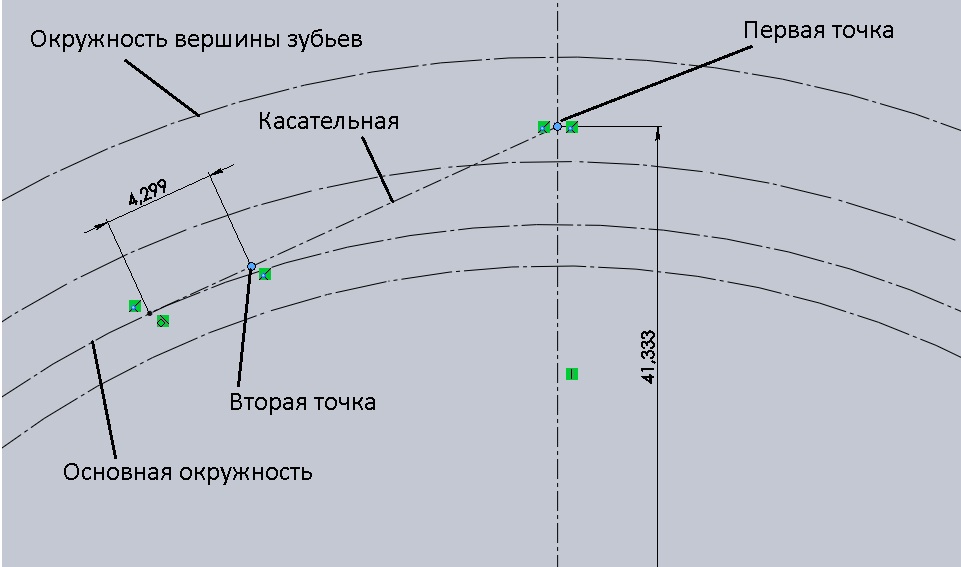

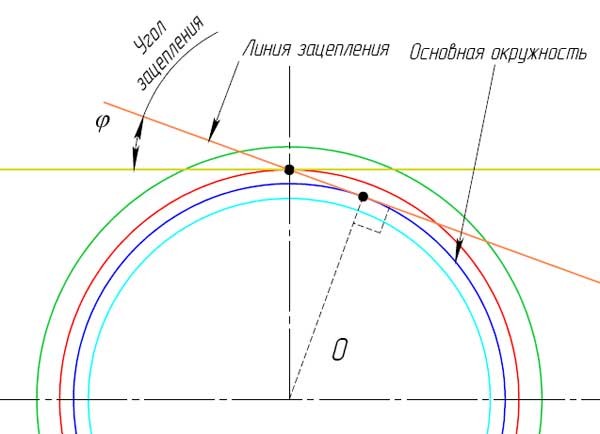

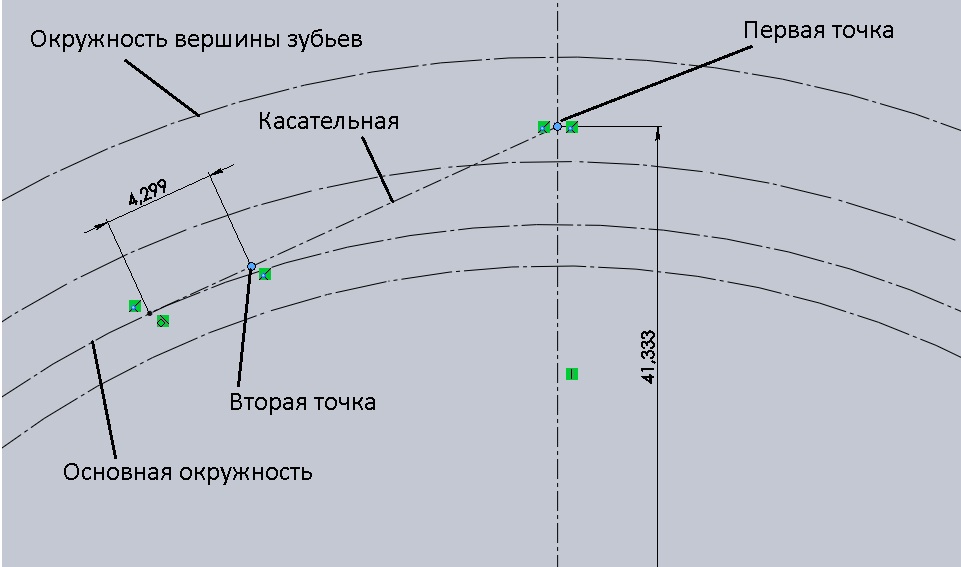

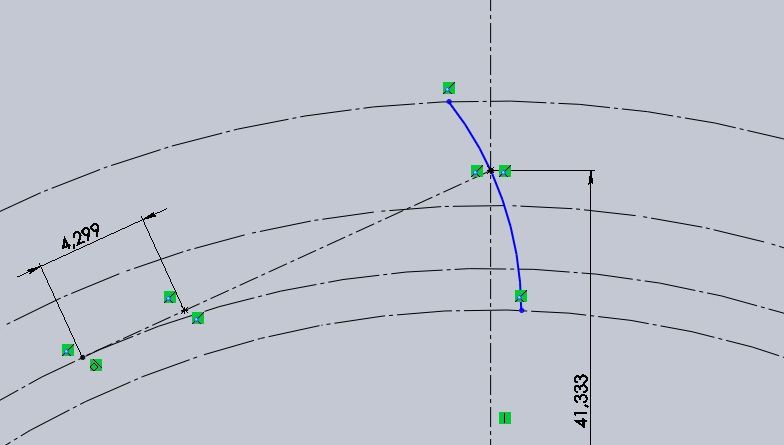

Далее установим точку на вспомогательной осевой линии на расстоянии от окружности вершин зубьев равным:

(Da — Dd)/3 = (88-72)/3 = 5,33 мм (или 41,333 от центра оси)

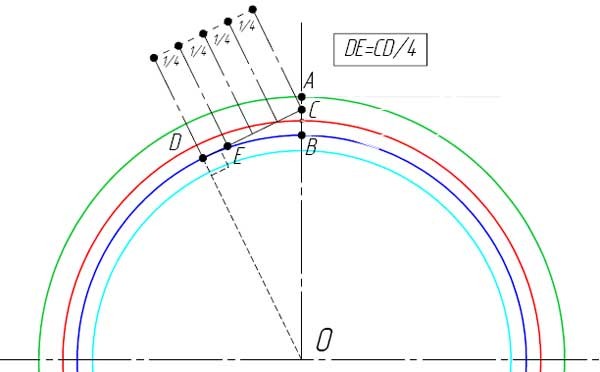

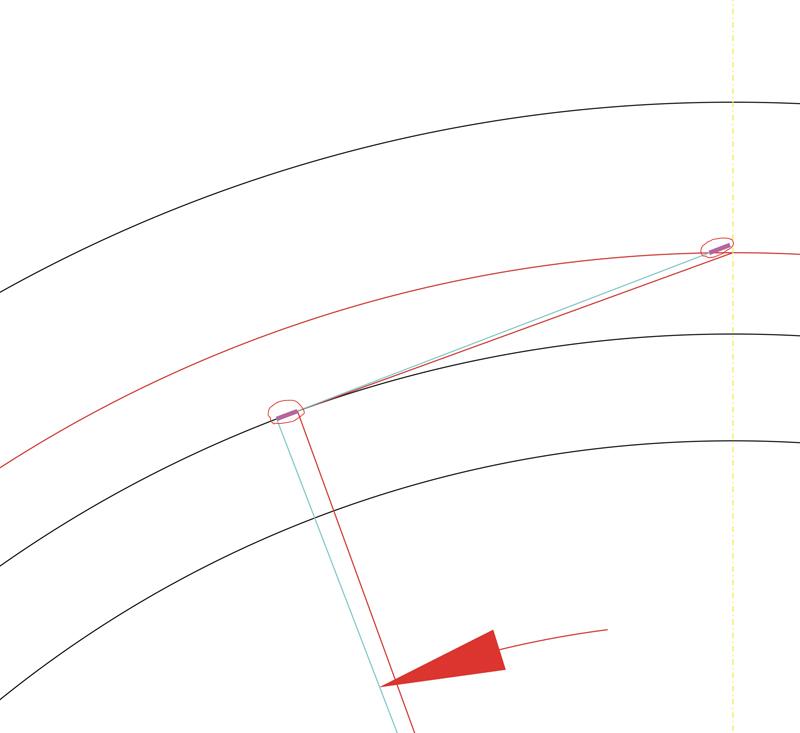

Из данной точки к основной окружности проводим касательную. Для этого соединяем первую установленную точку вспомогательной линией с периметром основной окружности, выделяем окружность и проведенную линию и устанавливаем взаимосвязь «Касательный». На касательной устанавливаем вторую точку на расстоянии от места касания равном четвертой части отрезка, соединяющего первую точку и место касания (в нашем случае это – 17,194 / 4 ≈ 4,299 мм) (Рисунок 3).

Рисунок 3

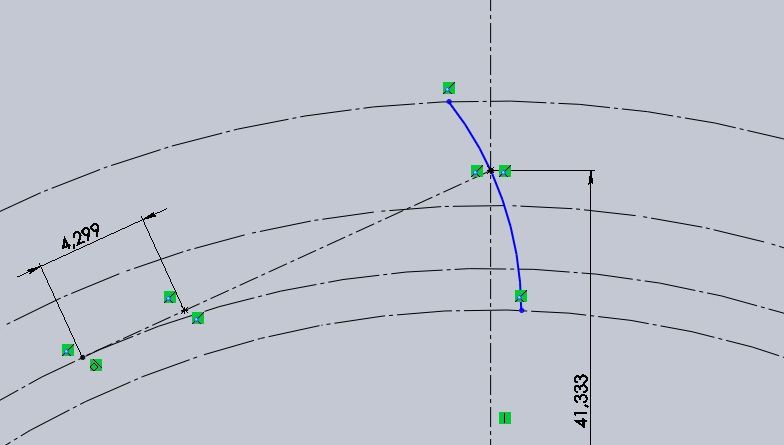

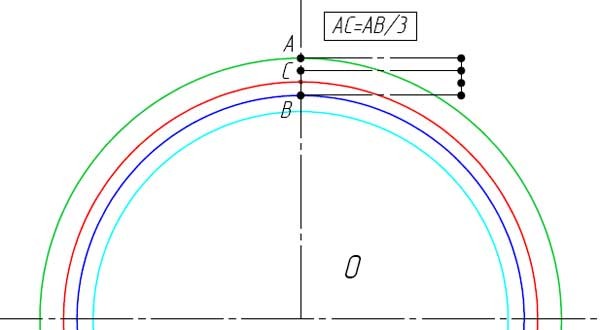

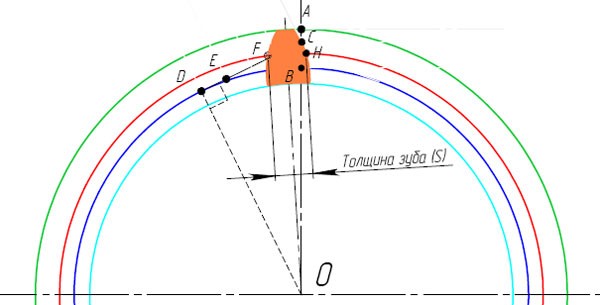

Далее с помощью инструмента «Центр дуги» необходимо изобразить дугу окружности в центре второй поставленной точки, которая проходит через первую поставленную точку. Это получится одна сторона зуба (Рисунок 4).

Рисунок 4

Теперь необходимо нарисовать вторую сторону зуба. Для начала проведем вспомогательную линию, соединяющую точки пересечения сторон зуба и делительной окружности, которая по длине равна толщине зуба – 6,284 мм. После этого через середину данной вспомогательной линии и центр оси проведем осевую линию, относительно которой зеркально отобразим вторую сторону зуба (Рисунок 5).

Рисунок 5

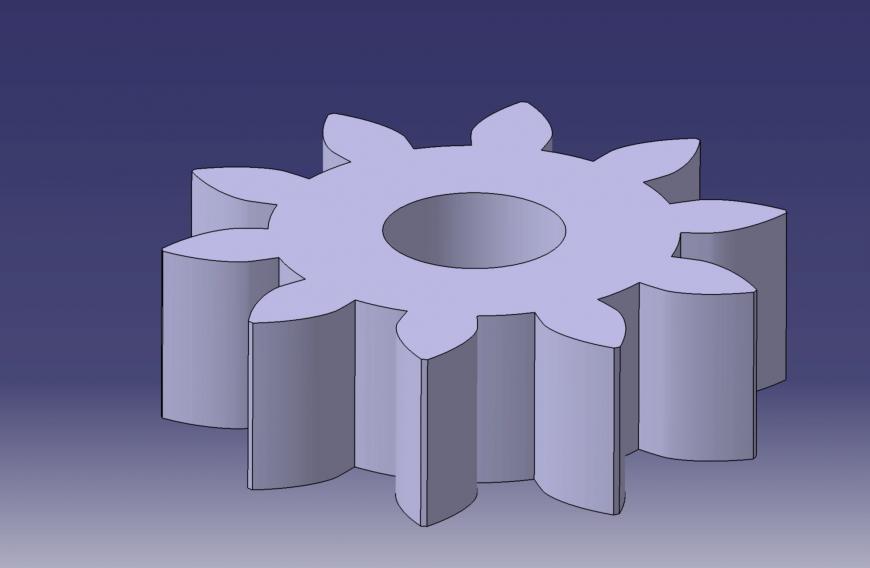

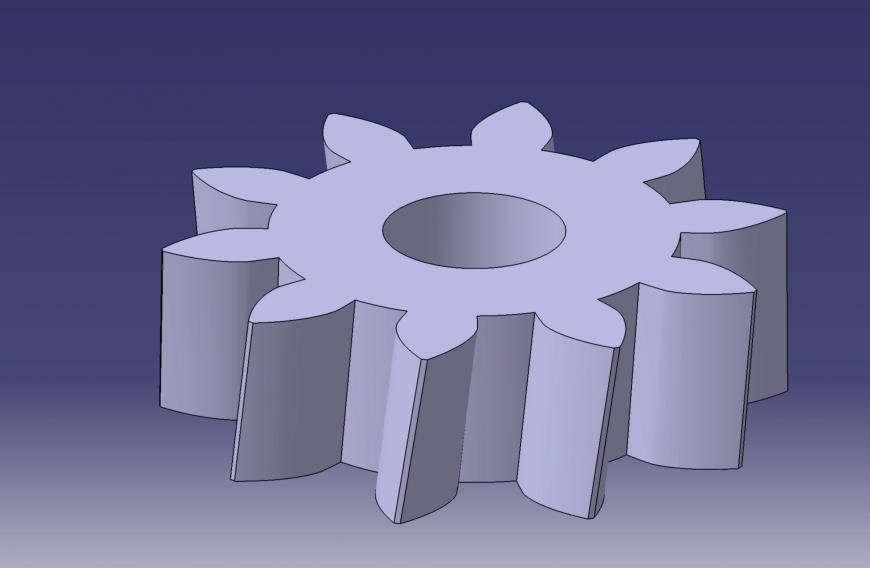

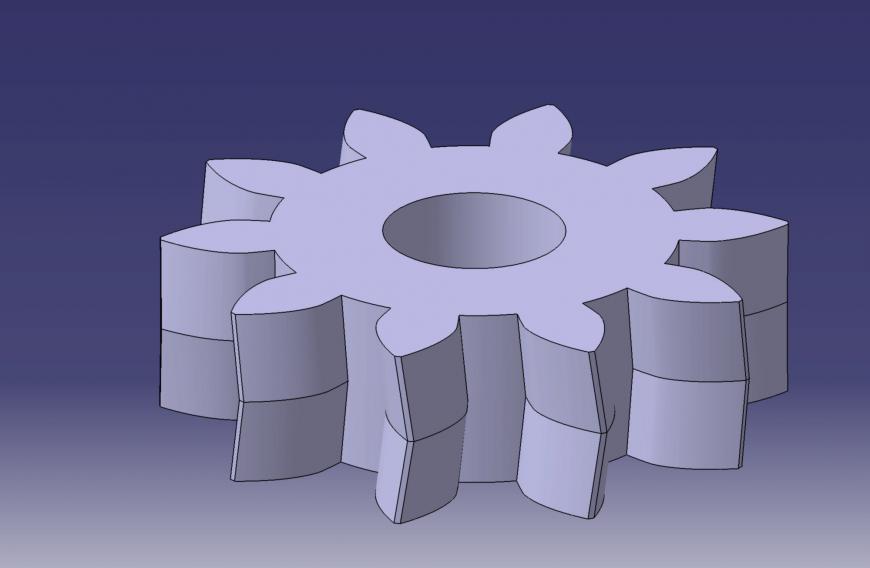

Далее дорисовываем верхнюю и нижнюю грань профиля зуба и вытягиваем бобышку. В итоге получается готовый зуб шестерни (Рисунок 6).

Рисунок 6

С помощью инструмента «Ось» вкладки «Справочная геометрия» создаем ось относительно нижней грани зуба (Рисунок 7).

Рисунок 7

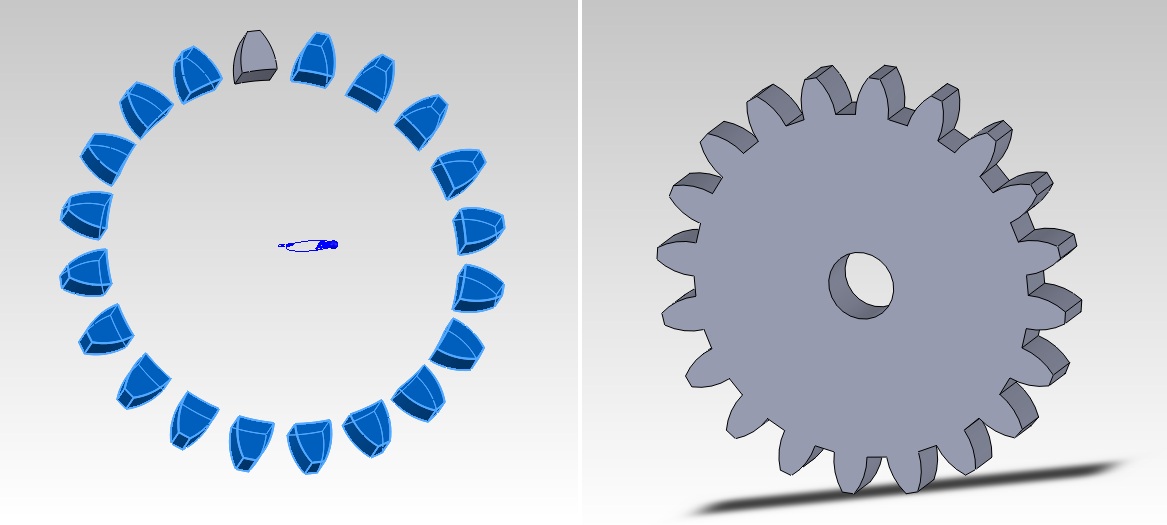

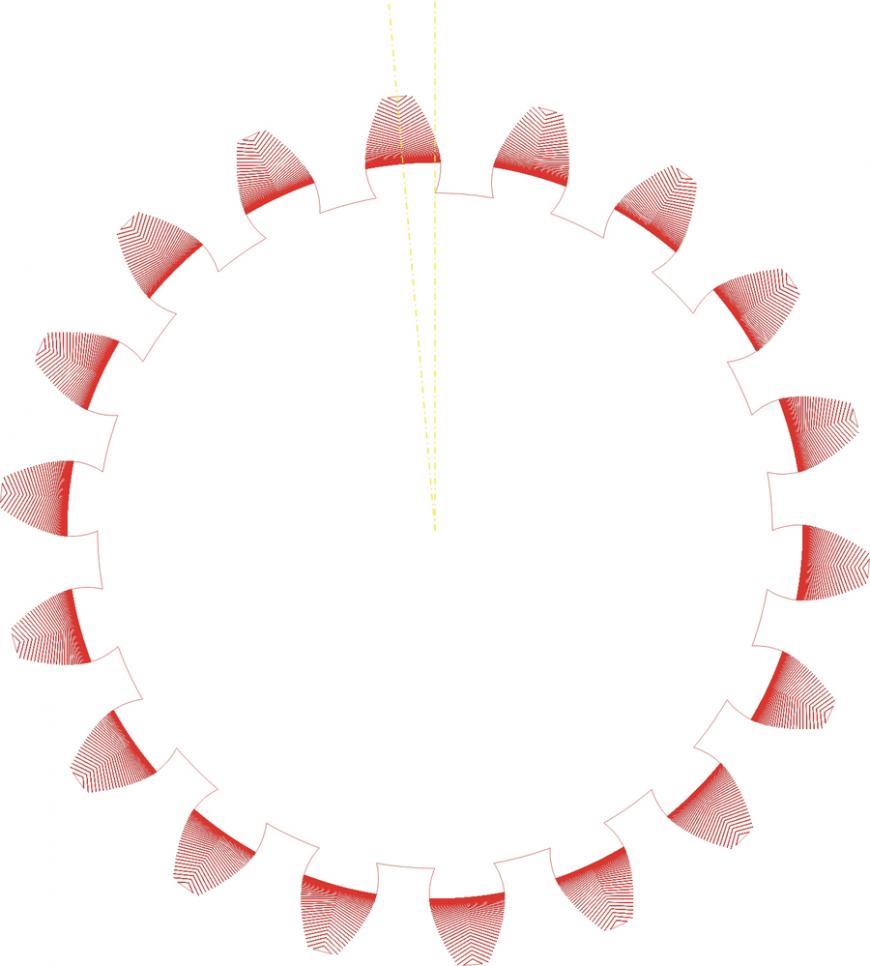

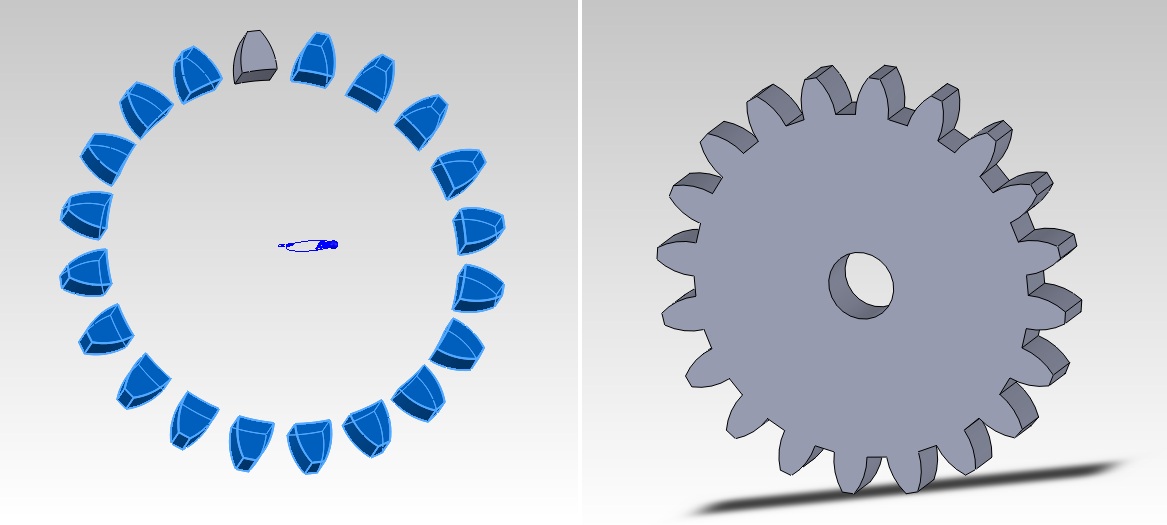

С помощью инструмента «круговой массив» («Вставка» / «Массив/Зеркало» / «Круговой массив») размножаем зубья до 20 штук, согласно расчета. Далее рисуем эскиз окружности на фронтальной плоскости зуба и выдавливаем до поверхности. Также сделаем отверстие под вал. В итоге получилось зубчатое колесо с заданными расчетными параметрами (Рисунок 8).

Рисунок 8

Аналогично первому создаем второе зубчатое колесо, но уже с другими расчетными параметрами.

Следующим этапом рассмотрим, как правильно установить взаимосвязи двух зубчатых колес, применяя их в качестве редуктора. Можно воспользоваться созданными моделями зубчатых колес, но еще один способ – это воспользоваться уже имеющейся библиотекой Solidworks Toolbox, где есть много широко используемых компонентов в различных стандартах. Если еще эта библиотека не добавлена, то ее нужно добавить – «Инструменты/Добавления», в выпадающем окне поставить галочки напротив Solidworks Toolbox и Solidworks Toolbox Browser (Рисунок 9).

Рисунок 9

Далее создаем сборку, в которую добавляем основание с двумя валами и два зубчатых колеса из библиотеки Toolbox. Для каждого из зубчатых колес выставляем свои параметры. Для этого вызываем меню щелкая по детали правой клавишей мыши, выбираем «Редактировать определение Toolbox» и в окне редактора изменяем параметры (модуль, количество зубьев, диаметр вала и др.). Установим для одного зубчатого колеса количество зубьев 20, а для второго – 30. Остальные параметры оставим без изменений. Для того чтобы правильно сопрячь два зубчатых колеса необходимо чтобы их делительные диаметры были касательны. Делительный диаметр первого зубчатого колеса равен D1 = m•z =4•20= 80 мм, а второго – D2 = m•z =4•30= 120 мм. Соответственно отсюда находим расстояние между центрами – (D1 + D2)/2 = (80 + 120)/ 2 = 100 мм (Рисунок 10).

Рисунок 10

Теперь необходимо выставить положение зубчатых колес. Для этого устанавливаем середину вершины зубьев одного колеса и середину впадин зубьев второго колеса на одной линии (Рисунок 11).

Рисунок 11

Выставленным зубчатым колесам необходимо придать сопряжение. Для этого нажимаем на инструмент «Условия сопряжения», открываем вкладку «Механические сопряжения», выбираем сопряжение «Редуктор». Выбираем две произвольных грани на зубчатых колесах и в пропорциях указываем делительные диаметры, рассчитанные выше (80 мм и 120 мм) (Рисунок 12).

Рисунок 12

Для создания анимации вращения пары зубчатых колес заходим во вкладку «Исследование движения», выбираем инструмент «Двигатель». В открытой слева вкладке выбираем: тип двигателя – вращающийся, местоположение двигателя – шестерня, скорость вращения – например 10 об/мин. Теперь нажимаем на кнопку «Рассчитать» и «Воспроизведение», предварительно выбрав «Тип исследования движения» – Базовое движение. Теперь можно посмотреть движении передачу из двух шестерен, а также сохранить видеофайл с помощью инструмента «Сохранить анимацию» (Рисунок 13).

Рисунок 13

Все детали, созданные в данной статье, а также анимация зацепления двух зубчатых колес, можно скачать тут >>>скачать.

Уроки по SolidWorks

Урок посвящен построению зубчатого колеса с эвольвентным профилем зуба. Урок состоит из двух частей. В первой части выложена теория, формулы для расчета и один из способов графического построения эвольвентного профиля зуба.

Урок посвящен построению зубчатого колеса с эвольвентным профилем зуба. Урок состоит из двух частей. В первой части выложена теория, формулы для расчета и один из способов графического построения эвольвентного профиля зуба.

Во второй части (видео) показан способ построения модели зубчатого колеса с использованием графических построений в первой части урока.

Часто задаваемые вопросы:

*Что такое эвольвента (эволюта)?

*Как построить эвольвенту?

*Как построить зубчатое колесо в программе SolidWorks?

*Формулы для расчета зубчатого колеса?

*Как нарисовать эвольвентный профиль зуба зубчатого колеса?

Итак, начнем с теории.

Эвольвентное зацепление позволяет передавать движение с постоянным передаточным отношением. Эвольвентное зацепление — зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.

Для этого необходимо чтобы зубья зубчатых колёс были очерчены по кривой, у которой общая нормаль, проведённая через точку касания профилей зубьев, всегда проходит через одну и туже точку на линии, соединяющей центры зубчатых колёс, называемую полюсом зацепления.

Параметры зубчатых колёс

Основной теореме зацепления удовлетворяют различные кривые, в том числе эвольвента и окружность, по которым чаще всего изготавливают профили зубьев зубчатого колеса.

В случае, если профиль зуба выполнен по эвольвенте, передача называется эвольвентной.

Для передачи больших усилий с помощью зубчатых механизмов используют зацепление Новикова, в котором профиль зуба выполнен по окружности.

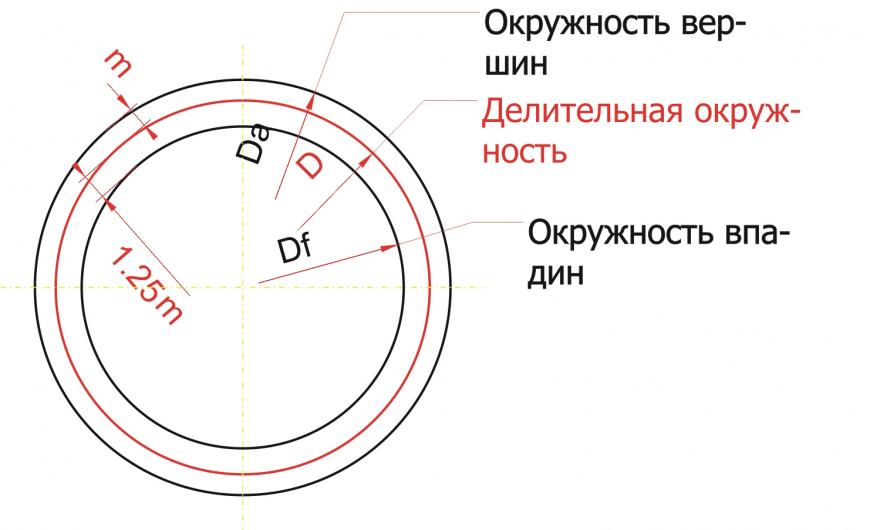

Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

Окружности, огибающие головки зубьев зубчатых колёс, называются окружностями головок (d1).

Окружности, огибающие ножки зубьев зубчатых колёс, называются окружностями ножек (d2).

Окружности, по которым катятся прямые, образующие эвольвенты зубьев первого и второго колёс, называются основными окружностями.

Окружность, которая делит зуб на головку и ножку, называется делительной окружностью (D).

Для нулевых (некорригированных) колёс начальная и делительная окружности совпадают.

Расстояние между одноимёнными точками двух соседних профилей зубьев зубчатого колеса называется шагом по соответствующей окружности.

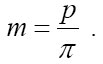

Шаг можно определить по любой из пяти окружностей. Чаще всего используют делительный шаг p =2 r/z, где z – число зубьев зубчатого колеса. Чтобы уйти от иррациональности в расчётах параметров зубчатых колёс, в рассмотрение вводят модуль, измеряемый в миллиметрах, равный

r/z, где z – число зубьев зубчатого колеса. Чтобы уйти от иррациональности в расчётах параметров зубчатых колёс, в рассмотрение вводят модуль, измеряемый в миллиметрах, равный

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности (D) к числу зубьев z или отношению шага p к числу «пи»  .

.

Модуль зубчатого колеса стандартизованы, что является основой для стандартизации других параметров зубчатых колёс.

Основные формулы для расчета эвольвентного зацепления:

Исходными данными для расчета как эвольвенты, так и зубчатого колеса являются следующие параметры: m — Модуль — часть диаметра делительной окружности приходящаяся на один зуб. Модуль — стандартная величина и определяется по справочникам. z — количество зубьев колеса. ? («альфа») — угол профиля исходного контура. Угол является величиной стандартной и равной 20°.

Делительный диаметр рассчитывается по формуле:

Диаметр вершин зубьев рассчитывается по формуле:

d1=D+2m

Диаметр впадин зубьев рассчитывается по формуле:

d2=D-2*(c+m)

где с — радиальный зазор пары исходных контуров. Он определяется по формуле:

с = 0,25m

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, определяется по формуле:

d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Скачать Скачать с зеркала

Итак, приступим к графическому построению профиля зубчатого колеса.

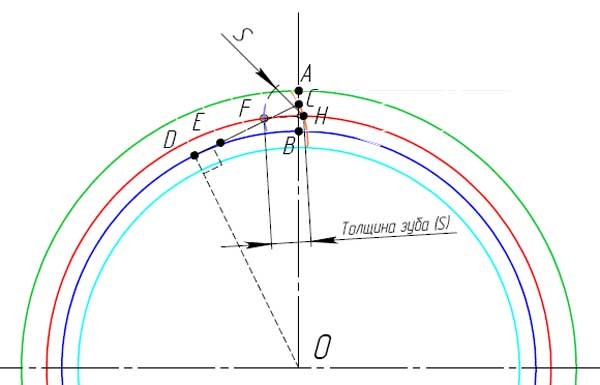

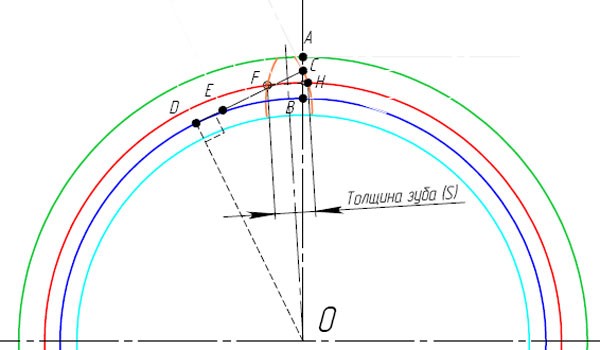

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

- От точки C проведите касательную к основной окружности.

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=20 0

- Делительный диаметр D=100 мм

- Диаметр вершин зубьевd1=110 мм

- Диаметр впадин зубьевd2=87.5 мм

- Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой («зубчатые колеса и зубчатые зацепления», а также «динамические сопряжения в SolidWorks») необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

P.S.(16.03.2010) Скачать Camnetics GearTrax

А теперь переходим с следующей части урока.

Скачать 2-ю часть урока №30 Скачать с зеркала

Расчет геометрии зубчатой передачи

Отличительной чертой программы «Расчет геометрии зубчатой цилиндрической эвольвентной передачи», представленной в этой статье, является ее универсальность. С помощью предложенной программы можно выполнить расчет прямозубых и косозубых эвольвентных передач.

Отличительной чертой программы «Расчет геометрии зубчатой цилиндрической эвольвентной передачи», представленной в этой статье, является ее универсальность. С помощью предложенной программы можно выполнить расчет прямозубых и косозубых эвольвентных передач.

. наружного и внутреннего зацепления со смещением исходного контура и без смещения.

В статье «Расчет зубчатой передачи» мной предложена программа «Проектировочный расчет цилиндрической зубчатой передачи», которая на основе заданных силовых и кинематических параметров определяет основные габаритные. Эти величины для сегодняшнего нашего расчета станут исходными данными.

Геометрический расчет зубчатой передачи выполним в программе MS Excel.

Целью данного расчета является нахождение ряда размеров (углов и диаметров), необходимых для окончательного оформления рабочих чертежей колеса и шестерни, а так же для выполнения в дальнейшем проверочных расчетов качества зубчатого зацепления по геометрическим показателям.

Ссылка на файл с программой – в конце статьи.

Схема наиболее распространенного наружного зубчатого зацепления в торцевом сечении показана на рисунке, расположенном ниже этого текста.

Исходные данные записываем в ячейки со светло-бирюзовой заливкой. В ячейки с бледно-голубой заливкой вносим исходные данные, внимательно выполнив требования, помещенные в расположенной над ними строке! Результаты расчетов считываем в ячейках со светло-желтой заливкой. В ячейках со светло-зеленой заливкой, как обычно, помещены мало подверженные изменениям исходные данные.

Открываем таблицу файла Excel и записываем исходные данные:

1. Констатируем в объединенной ячейке D3E3, что параметры нормального исходного контура, участвующие в расчете, взяты по ГОСТ 13755-82. В примечании к объединенной ячейке D3E3 указано: угол исходного профиля a =20 градусов; коэффициент высоты головки зуба ha* =1; коэффициент радиального зазора c* =0,25.

2. Тип зацепления T (смотри примечание: T =1 – наружное; T =-1 – внутреннее зацепление) указываем

в объединенной ячейке D4E4: 1

3. Модуль зацепления m в миллиметрах (в примечании – стандартный ряд модулей) вписываем

в объединенную ячейку D5E5: 1,5

4. Угол наклона зубьев b в градусах (в примечании – рекомендации по назначению) вписываем

в объединенную ячейку D6E6: 13,3222

5. Число зубьев z1 и z2 заносим соответственно

и в ячейку E7: 73

6.1. Далее, если известно из предыдущих расчетов межосевое расстояние aw , то вписываем это значение в миллиметрах

в объединенную ячейку D9E9: _____

Если значение aw не известно, то оставляем ячейку D9E9 пустой! (В примере межосевое расстояние не определено.)

6.2. Если заданы коэффициенты смещения исходного контура x1 и x2 (и соответственно не задано aw !), то вписываем эти значения

в ячейку D10: 0,300

и в ячейку E10: 0,300

Если значения x1 и x2 не заданы, то ничего не записываем в ячейки D10 и E10!

Почему, как и зачем назначать смещение исходного контура, выполняя геометрический расчет зубчатой передачи, мы постараемся обсудить на страницах блога (при наличии интереса аудитории) в статьях, которые будут опубликованы в будущем.

Чтобы не пропустить выход статей, получайте анонсы. Для этого необходимо подписаться в окне, расположенном вверху страницы. Введите адрес своей электронной почты и нажмите на кнопку «Получать анонсы статей», подтвердите подписку в письме, которое тут же придет к вам на указанную почту!

После ввода исходных данных программа расчета геометрии зубчатой передачи представляет первый блок автоматически рассчитанных искомых параметров:

7. Передаточное число u рассчитано

в объединенной ячейке D12E12: =E7/D7 =4,056

u = z2 / z1

8. Делительные диаметры d1 и d2 в миллиметрах вычислены соответственно

в ячейке D13: =D5*D7/COS (D6/180*ПИ()) =27,747

d1 = m * z1 /cos( b )

и в ячейке E13: =D5*E7/COS (D6/180*ПИ()) =112,528

d2 = m * z2 /cos ( b )

9. Делительное межцентровое расстояние A в миллиметрах рассчитано

в объединенной ячейке D14E14: =(E13+D4*D13)/2 =70,137

A =( d2 + T * d1 )/2

10. Угол профиля at в градусах рассчитан

в объединенной ячейке D15E15: =ATAN (TAN (20/180*ПИ())/COS (D6/ 180*ПИ()))/ПИ()*180 =20,5076

at =arctg(tg ( a )/cos ( b ))

11. Диаметры основных окружностей db1 и db2 в миллиметрах вычислены соответственно

в ячейке D16: =D13*COS (D15/180*ПИ()) =25,988

db1 = d1 *cos ( at )

и в ячейке E16: =E13*COS (D15/180*ПИ()) =105,397

db2 = d 2 *cos( at )

12. Угол зацепления atw в градусах рассчитан

в объединенной ячейке D17E17: =ЕСЛИ(D9=0;D50/ПИ()*180;ACOS ( D14*COS (D15/180*ПИ())/D9)/ПИ()*180) =22.2962

Если расстояние между центрами колеса и шестерни не задано, то угол зацепления находится путем решения численным методом трансцендентного уравнения:

tg ( atw ) — atw =2* xs *tg ( a )/( z2 + T * z1 )+ tg ( at ) — at

Подробно о том, как это делается и, что такое трансцендентные уравнения, я постараюсь доступно рассказать в одной из ближайших статей рубрики «Справочник Excel».

Если межосевое расстояние задано, то угол зацепления вычисляется по формуле:

atw =arcos ( A *cos ( at )/ aw )

13. Коэффициент суммы xs (разности — для передач с внутренним зацеплением) смещений вычислен

в объединенной ячейке D18E18: =ЕСЛИ(D9=0;E10+D4*D10;(E7+D4*D7)*((TAN (D17/180*ПИ()) -D17/180*ПИ()) — (TAN (D15/180*ПИ()) -D15/180*ПИ()))/(2*TAN (20/180*ПИ()))) =0,6000

Если межцентровое расстояние не задано, то коэффициент суммы (разности) находится по формуле:

xs = x 2 + T * x1

Если межцентровое расстояние задано, то коэффициент суммы (разности) вычисляется по формуле:

xs =( z2 + T * z1 )*((tg ( atw ) — atw ) — (tg ( at ) — at ))/(2*tg ( a ))

Далее – короткая работа интеллекта инженера, и программа завершает геометрический расчет в Excel зубчатой передачи:

14. Если коэффициенты смещения были заданы, то просто повторно записываем значение x1

в ячейку D20: 0,3000

Если коэффициенты смещения x1 и x2 изначально заданы не были (было задано межосевое расстояние aw ), то на этом этапе необходимо произвести разбивку вычисленного коэффициента суммы (разности) смещений xs и записать в ячейку D20 значение x1 .

Рекомендации по разбивке коэффициента суммы (разности) смещений можно посмотреть в ГОСТ 16532-70 и в соответствующих справочниках (в том числе В.И.Анурьева).

Значение коэффициента смещения x2 вычисляется автоматически

в ячейке E20: =D18-D4*D20 =0,3000

x2 = xs — T * x1

15. Межосевое расстояние передачи aw в миллиметрах, если не задано — вычислено, если задано – автоматически повторено

в объединенной ячейке D21E21: =ЕСЛИ(D9=0;D14*COS (D15/180* ПИ())/COS (D17/180*ПИ());D9) =71,001

aw = A *cos ( at )/cos ( atw )

16. Диаметры начальных окружностей dw1 и dw2 в миллиметрах вычислены соответственно

в ячейке D22: =2*D21/(D12+1)=28.088

dw1 =2* aw /( u +1)

и в ячейке E22: =2*D21*D12/(D12+1) =113.914

dw2 =2* aw * u /( u +1)

17. Коэффициент уравнительного смещения dy рассчитан

в объединенной ячейке D23E23: =D18- (D21-D14)/D5 =0.0243

dy = xs — ( aw — A )/ m

18. Диаметры вершин зубьев шестерни и колеса da1 и da2 в миллиметрах вычислены соответственно

в ячейке D24: =D13+2*D5*(1+D20-D23) =31.574

da1 = d 1 +2* m *(( ha * )+ x 1 — dy )

и в ячейке E24: =E13+2*D5*D4*(1+D4*E20-D23) =116.355

da2 = d2 +2* m * T *(( ha* )+ T * x2 — dy )

В обоснованных случаях значения, полученные расчетом конструктор вправе изменить, обеспечив качественные характеристики зацепления.

19. Диаметры впадин шестерни и колеса df1 и df2 в миллиметрах вычислены соответственно

в ячейке D25: =D24-2*D5*(2*1+0,25-D23) =24.897

df1 = da 1 -2* m *(2*( ha * )+( c * ) — dy )

и в ячейке E25: =E24-2*D5*D4*(2*1+0,25-D23) =109.678

df2 = da2 -2* m * T *(2*( ha* )+( c* ) — dy )

На этом геометрический расчет в Excel цилиндрической зубчатой передачи, целью которого было определение всех основных размеров зацепления завершен. При создании расчетной программы была объединена и переработана информация из ГОСТ 16532-70 и ГОСТ 19274-73.

Следующим этапом проектирования зубчатых передач являются проверочные расчеты качества зацепления по геометрическим показателям.

Еще по теме зубчатых колес на блоге есть ряд статей. Рекомендую ознакомиться, в частности, со статьей «Расчет длины общей нормали зубчатого колеса».

Буду рад увидеть ваши комментарии к посту, уважаемые читатели!

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Ссылка на скачивание файла: geometriya-zubchatoy-peredachi (xls 42,5KB).

Эвольвентное зубчатое зацепление

Эвольвентное зацепление – сцепление механических элементов зубчатым способом, в основе которого стоят зубья. Боковины в данном случае выполнены в виде симметрично расположенных эвольвент. Такая форма сцепления позволяет добиться стабильного, беспрерывного передаточного отношения.

Эвольвента – кривая, которой характерен переменный радиус кривизны. Основой такой кривой является точка на прямой, по которой кривая обкатывается без скольжения по окружности. Диаметр образованной окружности выступает основой.

Подобное сцепление значительно превосходит аналоги, так как в отличие от других типов, имеет стабильное сцепление. Впервые было предложено Л. Эйлером. Позволяет избавиться от неточностей межосевых расстояний, что значительно облегчает монтаж. Его также легко стандартизировать и изготовить.

Построение эвольвентного зацепления

Существует несколько способов построения эвольвентного зацепления, используемого для изготовления зубчатых колес, которые можно выполнять вручную или с помощью систем автоматического построения.

При проектировании зацепления зубчатых колес учитывают не только геометрические параметры, но и технологические процесс изготовления, а также желаемые динамические и прочностные показатели готового механизма.

Построение эвольвенты зубчатого колеса состоит из нескольких этапов:

- Графическое построение окружности радиусов (определяется исходя из необходимого количества зубьев и прочностных характеристик готового механизма).

- Через полюс зацепления проводится прямая в токе касания изначальных окружностей (строится под необходимым углом зацепления).

- Окружности колес должны соприкасается по полученной прямой. Обкатывание ее по окружности первого колеса, точка, совпадающая с полюсом, образует первую эвольвенту. Такая же манипуляция с колесом 2, позволяет получить вторую эвольвенту.

При производстве шестерен зубья несколькими методами: копирования и обкатки. Если необходимо изготовить мелкую деталь, прибегают к методу формообразования, другими словами – горячей накатки. Такой способ менее точен, но форма фрезы при копировании не позволяет выполнить миниатюрные вырезы.

Метод копирования предусматривает вращение фрезы вдоль поверхности, образующее зубья. Она прорезает одну впадину за один проход между соседними зубьями. Затем фреза возвращается в базовое положение с одновременным поворотом заготовки на необходимый угол шага. Такой способ изготовления довольно точный, но производительность его низкая.

Более совершенным способом является метод обкатки. В его основе лежит огибающее движение, соответствующее желаемому движению зубчатого колеса при зацеплении. Процесс производства похож на движение шестерен в работе. Такое зацепление называется станочным. Рабочий инструмент в таком случае изготавливается в виде круглой, зубчатой фрезы или инструментной рейки.

Геометрические параметры

Построенные проекта будущего колеса начинается с расчета его параметров.

Рассмотрим параметры эвольвентного зацепления:

- шаг;

- модуль;

- число зубьев;

- угол профиля;

- коэффициент смещения.

Шаг бывает двух видов:

- Окружной — длина между равнорасположенных точек на соседних зубьях.

- Угловой – центральный угол, характеризрующий дугу делительной окружности.

Модуль — диаметр круга шестерни в миллиметрах, измеряемый к одному зубу. Делится на три вида: начальный (показатель окружности колеса начальной поверхности), основной и делительный (окружность колеса со стандартными значениями модуля и шага).

Число зубьев может быть разное, и зависит от диаметра шестерни, технических параметров и свойств готового механизма. К их параметрам можно отнести:

Угол профиля определяется между определенной точкой зуба, которая лежит на делительной окружности шестерни и вектором, прочерченным к точке от центра круга.

Подобное сцепление используется в различных сферах. Его легко встретить в машиностроении (в коробках передач автомобилей, в строительной, военной, сельскохозяйственной технике, судостроении, гидронасосах, лебедках и часовых механизмах).

На сегодняшний день можно найти множество разновидностей подобных шестерен, которые имеют различные свойства и геометрию. При выборе зубчатых колес в первую очередь нужно обращать внимание на прочность и шумовые характеристики. Особого внимания требует твердость метала, что особо важно для нормальной работы соответствующего механизма.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шестерёнка — методика построения для любой CAD системы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Про моделирование и печать шестеренок здесь написано достаточно. Однако, большинство статей предполагают использование спец. программ. Но, у каждого пользователя есть своя «любимая» программа для моделирования. Кроме того, не все хотят устанавливать и изучать дополнительный софт. Как же моделировать профиль зуба шестерни в программе, где не предусмотрено вычерчивание эвольвентного профиля? Очень просто! Но муторно… 🙂

Нам понадобится любая программа, которая может работать с 2D графикой. Например, ваша любимая программа! Она работает с 3D? Значит и с 2D сможет! 😉 Строим профиль эвольвентного зуба без коррекции. Если кому-то захочется построить корригированный зуб, он может с этим разобраться самостоятельно. Информации полно — и в интернете, и в литературе. Если в вашей шестеренке зубьев больше 17-ти, то вам коррекция не понадобится. Если же зубьев 17 или меньше, то без коррекции возникает «утоньшение» ножки зуба, а при чрезмерной коррекции возникает заострение вершины зуба. Что выбрать? Решать вам.

Определяем делительную окружность шестерни. Зачем это нужно? Чтобы определить межосевое расстояние. Т.е. где у вас будет располагаться одна шестерня, а где другая. Сложив диаметры делительных окружностей шестеренок и разделив сумму пополам, вы определите межосевое расстояние.

Чтобы определить диаметр делительной окружности нужно знать два параметра: модуль зуба и количество зубьев. Ну, с количеством зубьев – тут всем все понятно. Количеством зубьев на одной и другой шестерне определяется нужное нам передаточное отношение. Что такое модуль? Чтобы не связываться с числом «пи», инженеры придумали модуль. 🙂 Как вы знаете из курса школьной математики: D= 2 «Пи» R. Так вот, что касается шестеренок, там D = m* z, где D – это диаметр делительной окружности, m – модуль, z – количество зубьев. Модуль – величина, характеризующая размер зуба. Высота зуба равна 2,25 m. Модуль принято выбирать из стандартного ряда величин: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32 (ГОСТ-9563). Можно ли придумать «свой» модуль? Конечно! Но ваша шестеренка будет нестандартная! 😉

Чертим делительную окружность. У кого нет подходящей «проги», чертит на бумаге, фанере или металле! 🙂 От делительной окружности «откладываем» наружу на величину модуля (m) окружность вершин зубьев. Внутрь откладываем модуль и еще четверть модуля (1,25 m) — получаем окружность впадин зубьев. Четверть модуля дается на зазор между зубом другой шестерни и впадиной этой шестерни.

Строим основную окружность. Основная окружность – это окружность, по которой «перекатывается» прямая линия, своим концом вычерчивая эвольвенту. Формула для расчета диаметра основной окружности очень простая: Db = D * cos a, где а – угол рейки 20 градусов. Эта формула нам не нужна! Все гораздо проще. Строим прямую линию через любую точку делительной окружности. Удобнее взять самую высокую точку, на «12 часов». Тогда линия будет горизонтальная. Повернем эту линию на угол в 20 градусов против часовой стрелки. Можно ли повернуть на другой угол? Думаю, можно, но не нужно. 🙂 Кому интересно, ищем в литературе или интернете ответ на вопрос.

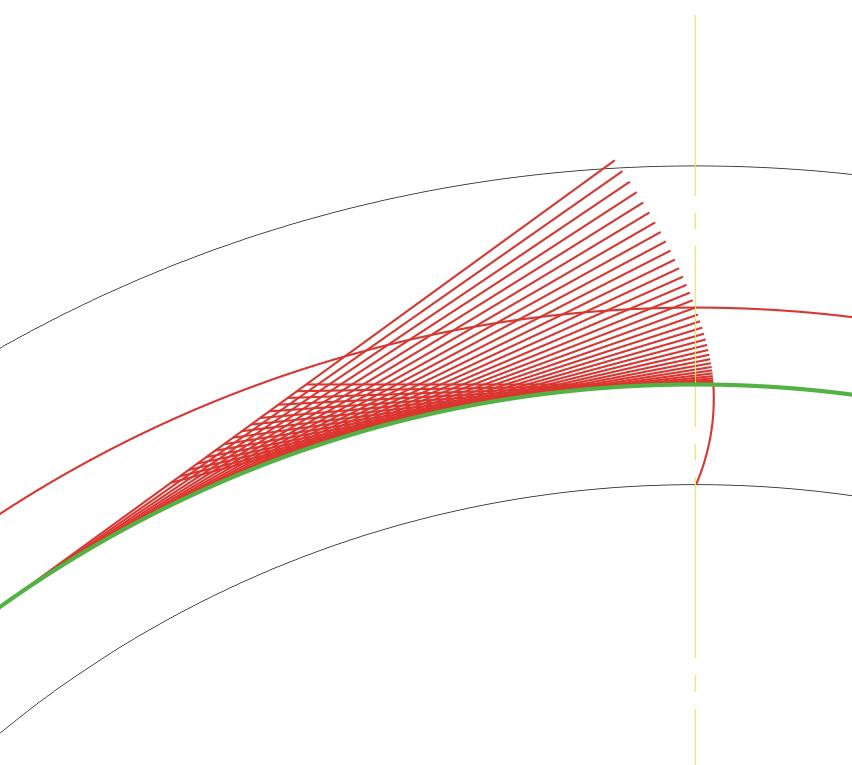

Прямую линию, которую мы получили, будем поворачивать вокруг центра шестерни маленькими угловыми шагами. Но, самое главное, при каждом повороте против часовой стрелки будем удлинять нашу линию на длину той дуги основной окружности, которую она прошла. А при повороте по часовой стрелки наша линия будет укорачиваться на ту же величину. Длину дуги или мерим в программе, или считаем по формуле: Длина дуги = (Пи * Db * угол поворота (в градусах)) / 360

«Прокатываем» прямую линию по основной окружности с нужным угловым шагом. Получаем точки эвольвентного профиля. Чем точнее хотим строить эвольвенту, тем меньший угловой шаг выбираем.

К сожалению, в большинстве программ автоматического проектирования (CAD) не предусмотрено построение эвольвенты. Поэтому эвольвенту строим по точкам либо прямыми, либо дугами, либо сплайнами. При построении эвольвента заканчивается на основной окружности. Оставшуюся часть зуба до впадины можно построить дугой того же радиуса, который получается на трех последних точках. Для 3D печати я рисовал эвольвенту сплайнами. Для лазерной резки металла мне пришлось рисовать эвольвенту дугами. Для лазера нужно создать файл в формате dwg или dxf (для некоторых, почему-то, только dxf). «Понимает» лазер только прямые, дуги и окружности, сплайны не понимает. На лазере можно сделать только прямозубые шестерни.

Делим окружность на такое количество частей, которое в 4 раза больше количества зубьев шестерни. Эвольвенту отзеркаливаем относительно оси зуба и копируем с поворотом нужное количество раз.

Чтобы получить шестерню в объеме, то задаем толщину и получаем прямозубую цилиндрическую шестерню:

Если нужна косозубая шестерня, то вводим наклон зубьев и получаем:

Для получения шевронной шестерни, нужно отзеркалить косозубую шестерню относительно нужной торцевой поверхности:

Как смоделировать коническую шестерню, придумайте сами. 🙂

К вопросу о точности шестеренок. Те шестеренки, которые я распечатал на 3D принтере, сначала вращались, издавая легкое поскрипывание. Прошло некоторое время, и звук прекратился. Шестеренки «притерлись». 🙂

После модернизации принтера, шестеренки не печатал. Возможно, сейчас они напечатаются более точно, и не будут скрипеть.

Для вакуумной машины смоделировал пару – «шестерня-рейка». Их вырезали на лазере:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Расчет эвольвенты зубчатого колеса

Мы используем ONLYOFFICE для работы с заказчиками!

Демовход:

login -rost14@ya.ru

pass — demopass

В чем выгода для меня?

Расчет и построение эвольвенты, сопряжение и анимация пары шестерен (зубчатая передача)

Автор: Рубин Денис Олегович

Источник: www.solidworld.ru

Добавлено: 2013-02-28 06:26:53

В данной статье рассмотрим как правильно рассчитать зубчатое колесо и построить зубчатую передачу из пары шестерен. Это необходимо при проектировании любого типа шестерен и редукторов. В первую очередь необходимо произвести правильное построение профиля зуба при эвольвентном зацеплении, произведя расчет основных параметров по известным формулам. Зубья с эвольвентным профилем определяют параметры, которые характеризуют положение любой точки эвольвенты. В свою очередь эвольвента представляет собой развертку основной окружности диаметром Db в виде траектории точки прямой, которая перекатывается без скольжения по данной окружности (Рисунок 1).

Рисунок 1

Начальными данными для расчета эвольвенты и зубчатого колеса являются:

m — модуль (это часть диаметра делительной окружности, которая приходится на один зуб. Модуль определяется по справочникам, так как является стандартной величиной);

z — количество зубьев;

φ — угол профиля исходного контура. Угол равен 20° (является стандартной величиной).

Для расчета воспользуемся следующими данными:

m = 4; z = 20; φ = 20°.

Делительный диаметр — это диаметр стандартного угла, модуля и шага профиля. Он определяется по формуле:

D = m•z =4•20= 80 мм.

Рассчитаем кривые, которые ограничивают эвольвенту – диаметр впадин зубьев и диаметр вершин зубьев.

Диаметр впадин зубьев рассчитывается по формуле:

Dd = D — 2•(c + m) = 80 — 2•(1 + 3) = 72 мм,

где с – это радиальный зазор пары исходных контуров (с = 0,25•m = 0,25•4 = 1).

Диаметр вершин зубьев рассчитывается по формуле:

Da = D + 2•m = 80 + (2•4) = 88 мм.

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, рассчитывается по формуле:

Db = cos φ • D = cos 20° • 80 = 75,175 мм.

Эвольвента ограничивается диаметрами впадин зубьев и вершин зубьев. Для построения полного профиля зуба нужно рассчитать толщину зуба по делительной окружности:

S = m•((π/2)+(2•х•tg φ)) = 4•((3,14/2) + (2•0•tg 20°)) ≈ 6,284 мм.

где х -коэффициент смещения зубчатого колеса, который выбирается из конструктивных соображений (в нашем случае х = 0).

Далее переходим от расчётных действий к практическим. Создадим эскиз, на котором изобразим вспомогательные окружности с диаметрами рассчитанными ранее (делительная, вершин зубьев, впадин зубьев и основную) (Рисунок 2).

Рисунок 2

Далее установим точку на вспомогательной осевой линии на расстоянии от окружности вершин зубьев равным:

(Da — Dd)/3 = (88-72)/3 = 5,33 мм (или 41,333 от центра оси)

Из данной точки к основной окружности проводим касательную. Для этого соединяем первую установленную точку вспомогательной линией с периметром основной окружности, выделяем окружность и проведенную линию и устанавливаем взаимосвязь «Касательный». На касательной устанавливаем вторую точку на расстоянии от места касания равном четвертой части отрезка, соединяющего первую точку и место касания (в нашем случае это – 17,194 / 4 ≈ 4,299 мм) (Рисунок 3).

Рисунок 3

Далее с помощью инструмента «Центр дуги» необходимо изобразить дугу окружности в центре второй поставленной точки, которая проходит через первую поставленную точку. Это получится одна сторона зуба (Рисунок 4).

Рисунок 4

Теперь необходимо нарисовать вторую сторону зуба. Для начала проведем вспомогательную линию, соединяющую точки пересечения сторон зуба и делительной окружности, которая по длине равна толщине зуба – 6,284 мм. После этого через середину данной вспомогательной линии и центр оси проведем осевую линию, относительно которой зеркально отобразим вторую сторону зуба (Рисунок 5).

Рисунок 5

Далее дорисовываем верхнюю и нижнюю грань профиля зуба и вытягиваем бобышку. В итоге получается готовый зуб шестерни (Рисунок 6).

Рисунок 6

С помощью инструмента «Ось» вкладки «Справочная геометрия» создаем ось относительно нижней грани зуба (Рисунок 7).

Рисунок 7

С помощью инструмента «круговой массив» («Вставка» / «Массив/Зеркало» / «Круговой массив») размножаем зубья до 20 штук, согласно расчета. Далее рисуем эскиз окружности на фронтальной плоскости зуба и выдавливаем до поверхности. Также сделаем отверстие под вал. В итоге получилось зубчатое колесо с заданными расчетными параметрами (Рисунок 8).

Рисунок 8

Аналогично первому создаем второе зубчатое колесо, но уже с другими расчетными параметрами.

Следующим этапом рассмотрим, как правильно установить взаимосвязи двух зубчатых колес, применяя их в качестве редуктора. Можно воспользоваться созданными моделями зубчатых колес, но еще один способ – это воспользоваться уже имеющейся библиотекой Solidworks Toolbox, где есть много широко используемых компонентов в различных стандартах. Если еще эта библиотека не добавлена, то ее нужно добавить – «Инструменты/Добавления», в выпадающем окне поставить галочки напротив Solidworks Toolbox и Solidworks Toolbox Browser (Рисунок 9).

Рисунок 9

Далее создаем сборку, в которую добавляем основание с двумя валами и два зубчатых колеса из библиотеки Toolbox. Для каждого из зубчатых колес выставляем свои параметры. Для этого вызываем меню щелкая по детали правой клавишей мыши, выбираем «Редактировать определение Toolbox» и в окне редактора изменяем параметры (модуль, количество зубьев, диаметр вала и др.). Установим для одного зубчатого колеса количество зубьев 20, а для второго – 30. Остальные параметры оставим без изменений. Для того чтобы правильно сопрячь два зубчатых колеса необходимо чтобы их делительные диаметры были касательны. Делительный диаметр первого зубчатого колеса равен D1 = m•z =4•20= 80 мм, а второго – D2 = m•z =4•30= 120 мм. Соответственно отсюда находим расстояние между центрами – (D1 + D2)/2 = (80 + 120)/ 2 = 100 мм (Рисунок 10).

Рисунок 10

Теперь необходимо выставить положение зубчатых колес. Для этого устанавливаем середину вершины зубьев одного колеса и середину впадин зубьев второго колеса на одной линии (Рисунок 11).

Рисунок 11

Выставленным зубчатым колесам необходимо придать сопряжение. Для этого нажимаем на инструмент «Условия сопряжения», открываем вкладку «Механические сопряжения», выбираем сопряжение «Редуктор». Выбираем две произвольных грани на зубчатых колесах и в пропорциях указываем делительные диаметры, рассчитанные выше (80 мм и 120 мм) (Рисунок 12).

Рисунок 12

Для создания анимации вращения пары зубчатых колес заходим во вкладку «Исследование движения», выбираем инструмент «Двигатель». В открытой слева вкладке выбираем: тип двигателя – вращающийся, местоположение двигателя – шестерня, скорость вращения – например 10 об/мин. Теперь нажимаем на кнопку «Рассчитать» и «Воспроизведение», предварительно выбрав «Тип исследования движения» – Базовое движение. Теперь можно посмотреть движении передачу из двух шестерен, а также сохранить видеофайл с помощью инструмента «Сохранить анимацию» (Рисунок 13).

Рисунок 13

Все детали, созданные в данной статье, а также анимация зацепления двух зубчатых колес, можно скачать тут >>>скачать.