Расчет дисковых фрикционных муфт

Проектирование коробки скоростей (число скоростей = 21) токарно-винторезного станка , страница 8

5 Расчет шпоночных соединений

Материал, применяемый для шпонок – Сталь 45, [σсм] = 120 МПа.

Расчет шлицевых соединений произведен при помощи программы «APM Joint», программного модуля «APM Wine Machine». Пример расчета приведен в приложении Ж.

Результаты всех вычислений сводим в таблицу 5:

Диаметр вала, мм

Расчетные размеры шпонки

Принятые размеры шпонки

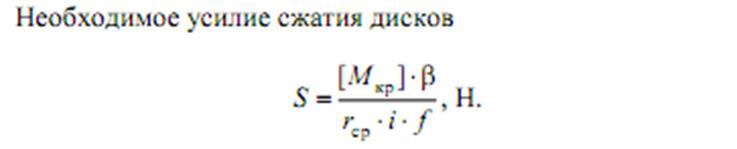

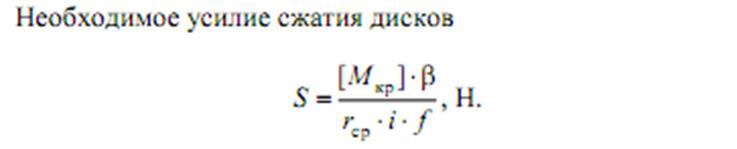

6 Расчет фрикционной муфты

В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок.

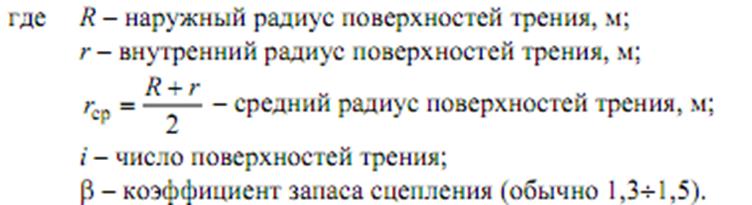

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал трущихся деталей (накладок) выбирается в зависимости от среднего контактного напряжения (давления):

, где [7]

, где [7]

Fa – осевая сила;

— средний диаметр рабочей части дисков.

— средний диаметр рабочей части дисков.

Средняя окружная скорость

,

,

— частота вращение муфты (об/мин);

— частота вращение муфты (об/мин);

Т = Мс = 111 (Н*м) – вращающий момент;

= 1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

= 1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

Dср – средний диаметр контакта;

f = 0,2 – коэффициент трения (фрикционной пары сталь по стали) табл.34 [7];

Число поверхностей трения [7]:

Полученное значение z округляют до целого числа.

= 0,91 — коэффициент, учитывающий влияние числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 0,91 — коэффициент, учитывающий влияние числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 1 — поправочный коэффициент, учитывающий чистату включение муфты при малых моментов [7].

= 1 — поправочный коэффициент, учитывающий чистату включение муфты при малых моментов [7].

=1,19 — коэффициент, учитывающий влияние скорости берется из табл.36.

=1,19 — коэффициент, учитывающий влияние скорости берется из табл.36.

Коэффициент пределам отношения ширины к среднему диаметру

;

;

А = π* b 2 =3,14*40 2 = 0,013 (м 2 ) – площадь поверхности трения;

b – ширина поверхности трения;

;

;

Допускаемый крутящий момент на муфте из условия трения [7]:

,

,

[7]

[7]

;

;

(Па)

(Па)

Многодисковые фрикционные муфты имеют небольшие габариты и не требуют большого усилия для их включения.

Материал фрикционной пары принимаем — сталь по стали.

Число пластин в полумуфтах определяется [7]:

Расчет для зубчатых передач обратного хода шпинделя можем провести при помощи программы «Компаса – Shaft 2D, в частности Компаса-Gears 5.5.02». Пример расчета приведен в приложении Б.

График чисел оборотов обратного хода представлен в приложении К.

Результаты всех вычислений сводим в таблицу 6:

7 Смазывание. Выбор смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания в передачах, задиров поверхностей, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания широко используется циркуляционную смазку. Циркуляционное смазывание применяется при окружной скорости зубчатых колес больше 12,5 м/с. Выбор смазочного материала основан на опыте эксплуатации машин.

Циркуляционная смазка применяется в первую очередь, для шпиндельных узлов, работающих при напряженных режимах. С ее помощью можно обеспечить необходимый по условию теплоотвода расход смазки через подшипник. Циркуляционная система смазки включает в себя систему охлаждения смазки, которое может происходить естественным путем или с помощью установки для искусственного охлаждения.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Расчет дисковых фрикционных муфт

Р асчёт несущей способности дисковой фрикционной муфты

Целью работы является исследование конструкции и несущей способности фрикционной муфты.

2. Теоретические положения

2.1 Основные понятия и определения

Муфты это устройства, предназначенные для соединения валов и передачи вращающего момента. Муфты могут также передавать вращающий момент между валом и установленными на нём деталями — зубчатыми колёсами, шкивами, звёздочками. Конструкции и принципы работы муфт многообразны, однако в любой из них можно выделить ведущую и ведомую полумуфты, прикреплённые, соответственно к ведущему и ведомому валам.

Муфты могут быть использованы для:

— составления длинных валов из отдельных частей;

— компенсации вредного влияния несоосности валов;

— обеспечения взаимной подвижности валов;

— уменьшения динамических перегрузок;

— сцепления и расцепления валов.

Известны механические, гидродинамические, электромагнитные и специальные муфты. В курсе «Детали машин» изучаются только механические муфты.

По назначению и характеру работы муфты делятся на 3 класса:

Основной характеристикой любой муфты является передаваемый вращающий момент, который называют расчётным моментом

где MН — номинальный момент, передаваемый при установившемся режиме; K — коэффициент динамичности или режима работы, учитывающий дополнительные динамические нагрузки на муфту (K= 1. 3).

Для машин и механизмов с автоматическим управлением широко применяются муфты, способные сцеплять и расцеплять валы как по команде (управляемые), так и автоматически при изменении режима работы (самодействующие). Для таких машин широко применяются фрикционные муфты.

2.2. Конструкция и расчёт фрикционных муфт

Фрикционные муфты передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты ( от латинского frictio — трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления.

Кроме того, фрикционная муфта не может передать через себя момент, больший, чем момент сил трения, поскольку начинается проскальзывание в контакте фрикционных элементов, Поэтому фрикционные муфты являются эффективными предохранительными устройствами, для защиты машины от динамических перегрузок.

Встречаются различные формы рабочих поверхностей фрикционных элементов:

— дисковые , в которых трение происходит по торцевым поверхностям дисков (одно- и многодисковые);

— конусные , в которых рабочие поверхности имеют коническую форму;

— цилиндрические , имеющие цилиндрическую поверхность контакта (колодочные, ленточные и т.д.).

Преимущественное распространение получили многодисковые муфты, поскольку они имеют сравнительно малые габариты, высокую плавность включения, легко регулируются. В таких муфтах диски прикреплены через один к ведущей и ведомой полумуфтам.

При сжатии фрикционных дисков осевым усилием Qсж согласно закону Амонтона-Кулона на плоскостях контакта возникают силы трения, равнодействующая которых

где f — коэффициент трения материала дисков (табл. 1).

Момент сил трения равен произведению

где r — радиус точки приложения равнодействующей сил трения.

Передача момента через муфту ограничена величиной сжимающего усилия Qсж, которое нельзя увеличивать бесконечно. Между дисками при сжатии возникает контактное давление

где S — площадь поверхностей контакта дисков.

Если контактное давление p больше допускаемого [ p], то условие контактной прочности не выполняется и фрикционные диски могут разрушиться.

В зависимости от материала дисков фрикционные муфты могут работать со смазкой и без смазки. Смазка дисков уменьшает их износ и улучшает расцепляемость, но снижает величину передаваемого крутящего момента.

Таблица 1. Коэффициенты трения и допускаемые контактные давления для фрикционных муфт.

Расчет и проектирование фрикционной многодисковой муфты

Рисунок 14 — Многодисковая фрикционная муфта.

Муфта состоит из:

· Ведомых дисков 2;

· Ведущих дисков 3, 4;

· Ведомого диска 5;

· Упорного кольца 7;

В данной муфте будем использовать вставки из ретинакса.

Выберем модель муфты:

Расчетный крутящий момент, передаваемый муфтой, равен [1]:

где коэффициент запаса; максимальный крутящий момент, передаточное отношение между валом муфты и главным валом; КПД части привода от вала муфты до главного вала .

Так как муфта располагается на главном валу, то

Выбираем муфту У1639 с передаваемым моментом

Рассчитаем параметры фрикционных элементов:

Условие равновесия расчетного крутящего момента и момента трения:

где удельное усилие на фрикционных накладках; коэффициент трения пары трения «фрикционный материал-сталь»; наружный и внутренний диаметры фрикционных прокладок, количество пар трения [1].

Удельное усилие на фрикционных накладках можно найти по формуле:

Для устойчивой и долговечной работы муфты должно соблюдаться условие:

где минимальное допускаемое удельное усилие, МПа;максимальное допускаемое удельное усилие, МПа [1].

После выключения пневмораспределителя поршень пневмоцилиндра возвращается в исходное положение с помощью отводных пружин, деформированных до силы Суммарному усилию соответствует давление воздуха в пневмоцилиндре в начальный момент перемещения поршня. В результате имеет место мгновенное равновесие сил:

где количество отводных пружин муфты; давление воздуха в пневмоцилиндре в начальный момент перемещения поршня в исходное положение при выключении муфты; наружный и внутренний диаметры поршня пневмоцилиндра.

Так как частота одиночных включений в минуту , то

где рабочее давление воздуха в пневмоцилиндре муфты.

Для нормальной работы муфты рабочее давление воздуха должно находиться в пределах от 0,35 до 0,55 МПа [1]. Условие выполняется.

Силы предельного деформирования:

Рабочая деформация пружины [2]. Другие параметры пружины определяются в следующей последовательности:

1) Вычисляется требуемая жесткость пружины:

Выбираем пружину по ГОСТ . Пружина

2) Для выбранной пружины подсчитывают:

Количество рабочих витков:

Принимаем Полное количество витков рассчитаем по формуле:

Предварительная деформация равна:

Рабочую деформацию находим следующим образом:

Максимальная деформация может быть найдена как следующее отношение:

Шаг пружины в ненагруженном состоянии найдём по формуле:

Высота пружины при максимальной деформации равна:

где число заштрихованных витков.

Высоту пружины в свободном состоянии рассчитываем как:

Длину развернутой пружины находим по формуле:

где средний диаметр пружины.

Материал пружины: т. к. пружина I класса 3 разряда (ГОСТ ), выбираем сталь 60С2А (ГОСТ ).

Конструкция и расчёт фрикционных муфт

Фрикционные муфты передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты (от латинского frictio — трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления.

Кроме того, фрикционная муфта не может передать через себя момент, больший, чем момент сил трения, поскольку начинается проскальзывание в контакте фрикционных элементов, Поэтому фрикционные муфты являются эффективными предохранительными устройствами, для защиты машины от динамических перегрузок.

Встречаются различные формы рабочих поверхностей фрикционных элементов:

· дисковые, в которых трение происходит по торцевым поверхностям дисков (одно- и многодисковые);

· конусные, в которых рабочие поверхности имеют коническую форму;

· цилиндрические, имеющие цилиндрическую поверхность контакта (колодочные, ленточные и т.д.).

Преимущественное распространение получили многодисковые муфты, поскольку они имеют сравнительно малые габариты, высокую

плавность включения, легко регулируются. В таких муфтах диски прикреплены через один к ведущей и ведомой полумуфтам.

Конструкция дисковых муфт с плоскими и винтовой пружинами показана на рис.2. Муфта имеет четыре наружных диска 13, закрепленных в корпусе муфты 15 с помощью шпонок 12, и четыре внутренних диска 14, закрепленных на валу 16 с помощью шлицев 11. Усилие прижатия дисков регулируется пружиной 7 с помощью гайки 6. Устройство фрикционной муфты можно наглядно изучить так же по макету, выполненному из реальной конструкции муфты, благодаря вырезу в корпусе.

При сжатии фрикционных дисков осевым усилиемQсжсогласно закону Амонтона-Кулона на плоскостях контакта возникают силы трения, равнодействующая которых

где f —коэффициент трения материала дисков (Табл. 1).

Момент сил трения равен произведению

где Rпр —приведенный радиус точки приложения равнодействующей

n – число пар контактирующих поверхностей.

Передача момента через муфту ограничена величиной сжимающего усилия Qсж, которое нельзя увеличивать бесконечно.

Между дисками при сжатии возникает контактное давление

где S— площадь поверхностей контакта дисков.

Если контактное давление p больше допускаемого [p], то условие контактной прочности не выполняется, и фрикционные диски могут разрушиться.

В зависимости от материала дисков фрикционные муфты могут работать со смазкой и без смазки. Смазка дисков уменьшает их износ и улучшает расcцепляемость, но снижает величину передаваемого крутящего момента.

Сжатие фрикционных дисков может производиться механическими (рычажными, пружинными), электромагнитными, гидравлическими и пневматическими устройствами.

3. Порядок выполнения работы

1) Строго соблюдать правила техники безопасности;

2) Изучить данные методические указания;

3) Разобрав и собрав макет муфты изучить ее конструкцию , найти в ней фрикционные диски, определить количество поверхностей трения, продемонстрировать преподавателю своё знание конструкции муфты;

4) Получить у преподавателя 3 значения усилий сжатия пружины;

5) Для каждого из заданных значений усилий сжатия пружины рассчитать контактные давления на дисках и вращающие моменты, передаваемые муфтой, а так же усилия на шиберной линейке. Результаты расчетов занести в протокол.

6) По графику тарировки пружины (рис.3) определить величины перемещения торца гайки, соответствующие заданным усилиям сжатия дисков.

7) Установить гайку в первое положение, закрыть кожух, включить установку и записать показания индикатора динамометра (для устранения погрешности измерений производится три включения установки). Провести аналогичный эксперимент для двух других заданных значений сжатия пружины.

8)По графику тарировки динамометра (рис.4) определить фактические

усилия на шиберной линейке. Сравнить экспериментальные и расчет-

9)Оформить протокол работы, в котором указать цель работы, резуль-

таты измерений и вычислений, выводы.

10)Отчитаться по работе, для чего предъявить протокол и ответить на все контрольные вопросы.

Таблица 1. Коэффициенты трения и допускаемые контактные давления для фрикционных муфт.

Расчет дисковых фрикционных муфт

Обозначение основных величин, входящих в расчетные формулы:

— наружный диаметр диска;

— внутренний диаметр диска;

— средний диаметр диска;

— диаметр окружности расположения болтов;

— диаметр стержня болта;

— внутренний диаметр резьбы;

— средний диаметр пружины;

— коэффициент трения скольжения;

— вес колодки центробежной муфты;

— коэффициент режима работы;

— момент, передаваемый за счёт сил трения;

— номинальная мощность в. л. с.;

— число оборотов в минуту;

— усилие для включения муфты;

— усилие для выключения муфты;

— усилие затяжки одного болта;

Таблица №20.1 Значение коэффициента режима работы «k» (при передаче от электродвигателя)

Наименование машины

цепные, скребковые и винтовые

Воздуходувки и вентиляторы

и компрессоры поршневые

Станки металлообрабатывающие с непрерывным движением

Станки металлообрабатывающие с возвратно — поступательным движением

Мельницы шаровые, дробилки, молоты, ножницы

Краны, подъёмники, элеваторы

а) поперечно — смертные (дисковые) муфты с чёрными или получистыми болтами:

то же с чистыми болтами

;

;

б) продольно — свертные муфты:

Упругие муфты. Муфты типа МУВП (муфты упругие втулочно-пальцевые).

Окружное усилие на окружности диаметра D1:

Проверка пальцев на изгиб:

Для стали 45 нормализованной ; проверка колец на смятие:

; проверка колец на смятие:

;

;

здесь  – расчетная толщина всех колец; для нормальной резины

– расчетная толщина всех колец; для нормальной резины  ; для специальной резины

; для специальной резины

Подвижные компенсирующие муфты:

а) с промежуточным диском типа Ольдгема (при  )

)

здесь  — высота гребня промежуточного диска;

— высота гребня промежуточного диска;  — зазор;

— зазор;

б) кулачковые расширительные, проверка кулачков на изгиб (при  ):

):

проверка поверхности кулачков на удельное давление:

где b— длинна кулачка по окружности dср; a- толщина кулачка; z — число кулачков; h— длина кулачка;  — зазор.

— зазор.

Таблица №20.2 Значения допускаемых напряжений для подвижных компенсирующих муфт

Материал

Для стальных дисков и кулачков

Кулачковые сцепные и предохранительные муфты.

Проверка кулачков на удельное давление.

.

.

Проверка кулачков на изгиб:

где F- площадь проекции рабочей грани кулачка на диаметральную плоскость; W-момент сопротивления площади поперечного сечения кулачка у основания.

Усилие для включения муфты:

Усилие для выключения муфты:

,

,

где  — коэффициент трения муфты по валу;

— коэффициент трения муфты по валу;  коэффициент трения кулачков, обычно принимают;

коэффициент трения кулачков, обычно принимают;  ; при наличии смазки

; при наличии смазки  в два раза меньше.

в два раза меньше.

Допускаемое удельное давление для цементованных и закаленных до  поверхностей: при включении на быстром ходу

поверхностей: при включении на быстром ходу  ; на тихом ходу

; на тихом ходу ; при включении неподвижных валов

; при включении неподвижных валов  .

.

Допускаемые напряжения изгиба

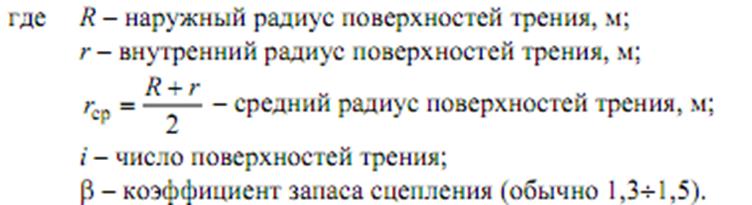

Фрикционные сцепные и предохранительные муфты

Конусные муфты: наибольшее усилие для включения муфты

где  — коэффициент запаса сцепления;

— коэффициент запаса сцепления;

Осевое усилие для работающей муфты

Удельное давление на конических поверхностях муфты

проверка на нагревание:

Дисковые фрикционные муфты:

Число пар трущихся поверхностей:

(доводится до четного числа).

Число ведущих дисков:

Число ведомых дисков:

Таблица №20.3 Фрикционные сцепные муфты; коэффициент запаса сцепления β.

Проектирование коробки скоростей (число скоростей = 21) токарно-винторезного станка , страница 8

5 Расчет шпоночных соединений

Материал, применяемый для шпонок – Сталь 45, [σсм] = 120 МПа.

Расчет шлицевых соединений произведен при помощи программы «APM Joint», программного модуля «APM Wine Machine». Пример расчета приведен в приложении Ж.

Результаты всех вычислений сводим в таблицу 5:

Диаметр вала, мм

Расчетные размеры шпонки

Принятые размеры шпонки

6 Расчет фрикционной муфты

В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок.

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал трущихся деталей (накладок) выбирается в зависимости от среднего контактного напряжения (давления):

, где [7]

, где [7]

Fa – осевая сила;

— средний диаметр рабочей части дисков.

— средний диаметр рабочей части дисков.

Средняя окружная скорость

,

,

— частота вращение муфты (об/мин);

— частота вращение муфты (об/мин);

Т = Мс = 111 (Н*м) – вращающий момент;

= 1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

= 1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

Dср – средний диаметр контакта;

f = 0,2 – коэффициент трения (фрикционной пары сталь по стали) табл.34 [7];

Число поверхностей трения [7]:

Полученное значение z округляют до целого числа.

= 0,91 — коэффициент, учитывающий влияние числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 0,91 — коэффициент, учитывающий влияние числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 1 — поправочный коэффициент, учитывающий чистату включение муфты при малых моментов [7].

= 1 — поправочный коэффициент, учитывающий чистату включение муфты при малых моментов [7].

=1,19 — коэффициент, учитывающий влияние скорости берется из табл.36.

=1,19 — коэффициент, учитывающий влияние скорости берется из табл.36.

Коэффициент пределам отношения ширины к среднему диаметру

;

;

А = π* b 2 =3,14*40 2 = 0,013 (м 2 ) – площадь поверхности трения;

b – ширина поверхности трения;

;

;

Допускаемый крутящий момент на муфте из условия трения [7]:

,

,

[7]

[7]

;

;

(Па)

(Па)

Многодисковые фрикционные муфты имеют небольшие габариты и не требуют большого усилия для их включения.

Материал фрикционной пары принимаем — сталь по стали.

Число пластин в полумуфтах определяется [7]:

Расчет для зубчатых передач обратного хода шпинделя можем провести при помощи программы «Компаса – Shaft 2D, в частности Компаса-Gears 5.5.02». Пример расчета приведен в приложении Б.

График чисел оборотов обратного хода представлен в приложении К.

Результаты всех вычислений сводим в таблицу 6:

7 Смазывание. Выбор смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания в передачах, задиров поверхностей, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания широко используется циркуляционную смазку. Циркуляционное смазывание применяется при окружной скорости зубчатых колес больше 12,5 м/с. Выбор смазочного материала основан на опыте эксплуатации машин.

Циркуляционная смазка применяется в первую очередь, для шпиндельных узлов, работающих при напряженных режимах. С ее помощью можно обеспечить необходимый по условию теплоотвода расход смазки через подшипник. Циркуляционная система смазки включает в себя систему охлаждения смазки, которое может происходить естественным путем или с помощью установки для искусственного охлаждения.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).