Обозначение твердости по роквеллу

Шкала Роквелла. Твердость по Роквеллу

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Его вдавливают в испытуемый образец с определенной силой. По глубине борозды определяют податливость материала. Он всегда уступает, вопрос лишь, насколько, ведь алмаз – самый прочный в мире камень .

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Роквеллы работали на благо своего предприятия. Нужно было определять эффект термообработки на подшипниках из закаленной стали . В 1900-ом взяли на вооружение метод Бринелля.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

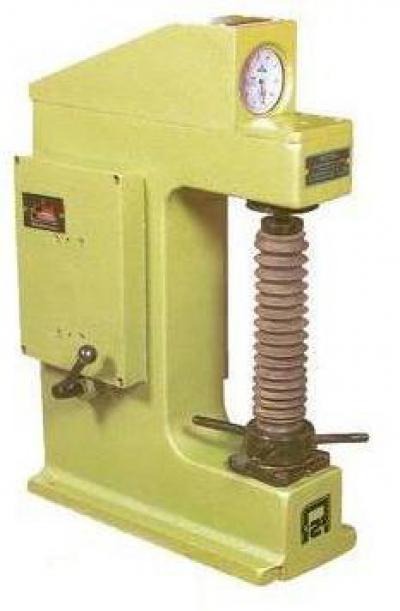

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик ) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

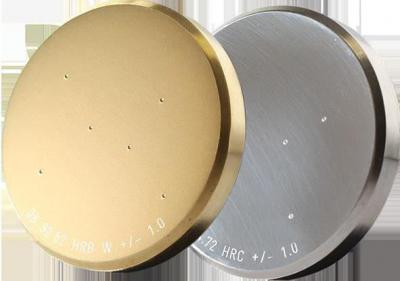

Применяются, так же, шарики из сплава карбида с вольфрамом , а так же, сферы из закаленной стали. Шкалы обозначаются латинскими буквами: A, B, C, D, E, F, G, H, K, N, T. Наиболее распространены A, B и С.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

Холодное оружие, обычно, делается из закаленной стали. Шкала Роквелла доходит до 100 баллов. Для марки закаленной стали Y9 показатель равен 58-ми. 35XM – марка сплава, характеризующаяся отметкой 45-53 HRC.

Если говорить о ножах , особенно ценится японская Аогами. Твердость этой стали по шкале Роквелла — около 67-ми баллов. Максимальный показатель для ножевого сплава – 70 единиц.

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.

Определение твёрдости по Роквеллу

Схема измерения. Измерение твёрдости по Роквеллу производят вдавливанием в испытуемый образец (или деталь) алмазного конуса с углом  при вершине или стального шарика диаметром 1,5875

при вершине или стального шарика диаметром 1,5875  .

.

Вдавливание индентора осуществляется действием двух последовательно прилагаемых нагрузок: предварительной  и общей

и общей  .

.

(2)

(2)

где  ,

,  — основная нагрузка, равная 50, 90 или 140

— основная нагрузка, равная 50, 90 или 140  .

.

Число твёрдости по Роквеллу измеряют в условных единицах, и оно является мерой глубины вдавливания индентора под определённой нагрузкой. Схема определения твёрдости приведена на рис.2.

Рис.2. Схема измерения твердости по Роквеллу.

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой  , которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, т.к. исключает влияние тонкого поверхностного слоя. Под нагрузкой

, которая не снимается до конца испытания. Это обеспечивает повышенную точность испытания, т.к. исключает влияние тонкого поверхностного слоя. Под нагрузкой  индентор вдавливается в образец на глубину

индентор вдавливается в образец на глубину  . Затем на индентор подаётся общая нагрузка

. Затем на индентор подаётся общая нагрузка  , и глубина вдавливания увеличивается. Глубина вдавливания

, и глубина вдавливания увеличивается. Глубина вдавливания  после снятия основной нагрузки

после снятия основной нагрузки  , когда на индентор действует только предварительная нагрузка

, когда на индентор действует только предварительная нагрузка  , и определяет число твёрдости по Роквеллу

, и определяет число твёрдости по Роквеллу  . Чем больше глубина вдавливания

. Чем больше глубина вдавливания  , тем меньше число твёрдости

, тем меньше число твёрдости  . За единицу твёрдости принимают величину, равную осевому перемещению индентора на 0,002

. За единицу твёрдости принимают величину, равную осевому перемещению индентора на 0,002

При вдавливании алмазного конуса твёрдость определяют по двум шкалам А и С. При измерении по шкале А:  ,

,  ,

,  . При измерении по шкале С.

. При измерении по шкале С.  ,

,  и

и  .

.

При вдавливании стального шарика число твёрдости определяют по шкале В при  ,

,  и

и

Число твёрдости по Роквеллу записывается так:

80, или

80, или  45, или

45, или  76 и т.д.

76 и т.д.

Определение твердости по Роквеллу используется очень широко, так как этот метод позволяет измерять твёрдость различных материалов как твёрдых, так и мягких. Отпечатки от индентора на испытуемой поверхности очень малы, поэтому можно испытывать готовые детали без их порчи. Испытание легко выполнимо, не требует никаких вычислений и занимает всего несколько секунд. Число твёрдости по Роквеллу читается прямо на соответствующей шкале индикатора и может быть легко переведено в число твёрдости по Бринеллю с помощью таблицы 2.

Методика измерения. Поверхности образца, как испытуемая, так и опорная, должны быть параллельны и не иметь таких дефектов, как окалина, забоины, грязь и т.п. Все дефекты должны быть удалены мелкозернистым наждачным кругом или напильником. В процессе обработки поверхность не должна нагреваться выше  , так как это может привести к изменению её твёрдости.

, так как это может привести к изменению её твёрдости.

Величину нагрузки и тип индентора (алмазный конус или стальной шарик) выбирают в зависимости от предполагаемой твёрдости испытуемого материала, пользуясь табл.4.

Условия испытания на твёрдость по Роквеллу в зависимости от характеристик материала.

Измерение твердости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Скачать ГОСТ 9013-59

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Обозначение твердости по роквеллу

Если у Вас возникают проблемы, пожалуйста дайте нам знать, отправив письмо на адрес: info@techintest.ru . Спасибо!

ГРАФИК РАБОТЫ

Часы работы нашего офиса:

Пн-Пт: 9:00 — 18:00

Сб-Вс: ВЫХОДНОЙ

ВОЙДИТЕ В СИСТЕМУ, ЧТОБЫ ПОЛУЧИТЬ ДОСТУП К ДОП. ФУНКЦИЯМ

РЕГИСТРАЦИЯ

ЗАБЫЛИ ПАРОЛЬ?

- Главная

- СТАТЬИ

- Твердость. Измерение твердости по Роквеллу, Бринеллю, Виккерсу

Friday Nov 08th, 2019

Твердость. Измерение твердости по Роквеллу, Бринеллю, Виккерсу

Твердость – сопротивление твердого тела изменению формы (деформированию) либо разрушению в поверхностном слое при местных силовых контактных воздействиях. Проецируя это определение на методы неразрушающего контроля, можем получить следующее определение твердости: это свойство материала сопротивляться пластической деформации.

Наибольшее распространение для определения твердости металлов получили методы, основанные на вдавливании индентора в виде стального шарика (методы Бринелля и Роквелла), алмаза в форме пирамиды (метод Виккерса) или алмаза с округлой вершиной (также метод Роквелла) в испытуемый образец.

Давайте рассмотрим отдельной каждый из указанных методов.

Метод Роквелла – метод определения твердости материалов, преимущественно металлов, основанный на вдавливании под заданной нагрузкой в поверхность испытуемого образца специального индентора – алмаза в форме конуса либо стального закаленного шарика. Метод назван по имени разработавшего его в 1919 году американского металлурга Стенли Роквелла. Отличием данного метода является применение небольших испытательных нагрузок (60, 100 и 150 кгс), что позволяет применять его для испытания тонких образцов и окончательно обработанных изделий, а также применение специальных шкал твердости, связанных только с глубиной отпечатка.

Шкалы твердости по Роквеллу.

Существует 11 основных шкал для определения твердости по методу Роквелла. Это шкалы A; B; C; D; E; F; G; H; K; N; T, при этом, как упоминалось ранее, наиболее часто используемые среди них – это шкалы А, В и С с испытательной нагрузкой 60, 100 и 150 кгс соответственно.

Таблица 1. Наиболее широко используемые шкалы твёрдости по Роквеллу.

Шкала

Индентор

Нагрузка, кгс

Алмазный конус с углом 120° при вершине

Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали)

Алмазный конус с углом 120° при вершине

Важно отметить, что чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0,002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0,2 мм, или 0,2/0,002 = 100 делений, при испытании шариком — 0,26 мм, или 0,26/0,002 = 130 делений.

Нормативные документы для метода Роквелла.

- ГОСТ 9013-59. Металлы. Метод измерения твердости по Роквеллу;

- ISO 6508-1: Metallic Materials — Rockwell Hardness Test. Part 1: Test Method (Scales A, B, C, D, E, F, G, H, K, N, T);

- ASTM E-18 Standard Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials;

- ASTM E-140 Standard Hardness Conversion Tables for Metals. Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness.

Метод Виккерса – метод измерения твердости металлов и сплавов, основанный на вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. При этом само значение твердости вычисляется путем деления приложенной нагрузки на площадь поверхности полученного пирамидального отпечатка.

Данный метод измерения подходит для определения значений твердости деталей малой толщины из черных и цветных металлов и сплавов; деталей, закаленных на малую глубину, а также деталей, имеющих тонкие слои гальванических покрытий. Основным недостатком метода Виккерса является зависимость измеряемой твёрдости от приложенной нагрузки или глубины внедрения индентора (явление размерного эффекта).

Нормативные документы для метода Виккерса.

- ГОСТ 2999-75 (СТ СЭВ 470-77) – Металлы и сплавы. Метод измерения твердости по Виккерсу;

- ISO 6507-1:2005 Metallic materials. Vickers hardness test. Part 1: Test method.

Метод Бринелля – один из основных методов определения твердости материалов, основанный на вдавливании в поверхность испытуемого материала металлического шарика из твёрдого сплава с определенным диаметром и дальнейшем измерении диаметра полученного отпечатка. В качестве инденторов используются шарики из твёрдого сплава диаметром 1; 2; 2.5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала. При этом сами исследуемые материалы делят на 5 основных групп:

- сталь, никелевые и титановые сплавы;

- чугун;

- медь и сплавы меди;

- лёгкие металлы и их сплавы;

- свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твёрдости образцов.

Нормативные документы для метода Бринелля.

- ISO 6506-1:2014 «Metallic materials — Brinell hardness test — Part 1: Test method»;

- ДСТУ ISO 6506-1:2007 «Визначення твердості за Брінеллем. Частина 1. Метод випробування»;

- ASTM E-10 «Standard Test Method for Brinell Hardness of Metallic Materials»;

- ASTM E140-07 «Standard Hardness Conversion Tables for Metals Relationship Among Brinell Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness, and Scleroscope Hardness».

Важно, также, отметить, что по ISO 6506-1:2005 (ГОСТ 9012-59) регламентированы следующие основные нагрузки для метода Бринелля: 9.807 Н; 24.52 Н; 49.03 Н; 61.29 Н; 98.07 Н; 153.2 Н; 245.2 Н; 294.2 Н; 306.5 Н; 612.9 Н; 980.7 Н; 1226 Н; 2452 Н; 4903 Н; 7355 Н; 9807 Н; 14 710 Н; 29 420 Н.

Среди недостатков метода можно отметить следующие: применим для материалов с твердостью не более 450 HB; измеряемые значения твердости напрямую зависят от приложенной нагрузки (обратный размерный эффект); по краям отпечатка от индентора образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка; из-за относительно большого диаметра используемых шариков данный метод неприменим для тонких образцов.

Для измерения твердости материалов по указанным методам используются специальные приборы: портативные и стационарные твердомеры. Подробнее о каждом из видов мы расскажем в следующих статьях.

Твердость стекла по роквеллу таблица

В разделе Охота и Рыбалка на вопрос Как приблизительно узнать твердость самодельного ножа. заданный автором Ёергей Бирючевский лучший ответ это Если надфиль слегка цепляет-меньше 58,если царапает бутылочное стекло-больше 60.

Таблица соответствия H B – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу, определяемых методами в соответствии с ГОСТ 8.064-79)

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу;

к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм 2 ) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D 2 =30, материалы средней твёрдости (HB 30-130) — при P:D 2 =10, мягкие (HB 2 =2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю«: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Металлы обладают достаточно большим количеством физико-механических свойств, которые следует учитывать при их использовании для изготовления различных изделий. Твердость – способность одного материала препятствовать проникновению в него другого, более твердого. Для измерения этого показателя были разработаны самые различные методики тестирования. Часто проводится измерение твердости по Роквеллу (HRC). Этот метод имеет довольно большое количество особенностей, о которых далее поговорим подробнее.

Методика измерения

Метод определения твердости металла по Роквеллу применяется в случае, когда нужно протестировать заготовку небольшой толщины. Кроме этого, подобным образом проверяется твердость поверхностного слоя изделия, к примеру, прошедшего закалку или процесс цементирования.

Проводится определение твердости металлов методом Роквелла следующим образом:

- Метод основан на вдавливании более твердого объекта в испытуемый. Для этого используется специальный алмазный наконечник, который имеет форму правильной пирамиды.

- Нагрузка прикладывается к наконечнику на протяжении определенного времени. При этом время выдержки и величина нагрузки могут существенно различаться. Согласно установленным стандартам в ГОСТ 9013-59, нагрузка может быть от 1 до 100 кгс. При этом уточняются конкретные значения из этого промежутка.

- Полученные отпечатки алмазного конуса измеряются. Наиболее важными показателями в этом случае можно назвать размер диагоналей оставшегося отпечатка.

Принцип измерения твердости по Роквеллу

Полученные данные сверяются с табличными значениями, в которых учитывается величина приложенной силы и время выдержки. Рассматриваемая методика позволяет получить показатель твердости в своих условных единицах.

Процесс измерения можно разделить на несколько этапов:

- Определяется тип шкалы.

- Устанавливается подходящий индикатор. Важно выбрать индикатор, который будет соответствовать типу установленной шкалы.

- Проводится два пробных теста, которые необходимы для корректирования работы применяемого оборудования.

- Прикладывается предварительная нагрузка, равная 10 кгс.

- Прикладывается основная нагрузка и выдерживается определенный период, который позволяет получить максимальное значение.

- Убирается нагрузка и считывается полученный результат.

Современное оборудование позволяет существенно упростить процесс и повысить точность получаемых результатов в ходе проводимых измерений.

Шкалы твердости

Мера твердости по Роквеллу обозначается HRC. За время проведения тестирования различных металлов было разработано 11 шкал, которые отличаются по соотношению геометрических размеров наконечника и прилагаемой нагрузки. Стоит учитывать, что сегодня в качестве вдавливаемого тела сегодня используются не только алмазные наконечники. Распространение получили:

- сферы, изготавливаемые из закаленной стали;

- шарики из сплава карбида и вольфрама.

Обозначение проводится с использованием заглавных букв латинского алфавита.

Шкалы для определения твердости по Роквеллу

Прочему так важно учитывать тип применяемой шкалы? Причин довольно много:

- От нее зависит вид вдавливаемого индикатора. При этом есть определенная связь между геометрической формой и размерами индикатора и получаемыми данными.

- У каждого типа вдавливаемого объекта есть свое ограничение по показателю максимальной нагрузки.

Получаемые результаты важны при изготовлении подшипников и прочих ответственных элементов, используемых при создании автомобилей или авиатехники. Размерность твердости, определяемой по Роквеллу, учитывается и при выборе изделий из закаленной стали.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Преимущества и недостатки метода

Каждый метод вычисления твердости поверхности обладает своими определенными достоинствами и недостатками. Принято считать, что испытание на твердость по Роквеллу и Бринеллю являются основными, так как позволяют получить наиболее точный результат.

К достоинствам метода измерения твердости по Роквеллу HRC можно отнести нижеприведенные моменты:

- Технология определяет возможность тестирования поверхностей с повышенной твердостью.

- При тестировании поверхность повреждается несущественно, что позволяет исследовать уже готовые изделия.

- Существенно упрощается процесс расчетов показателя твердости, так как нет необходимости в замере диаметра получаемого отпечатка после снятия прилагаемой нагрузки.

- На проведение измерений по Роквеллу уходит всего несколько секунд.

Однако есть и несколько существенных недостатков, которые также нужно учитывать:

- В сравнении с методом по Бринеллю, получаемый результат не так точен.

- Для повышения точности проводимых измерений следует тщательно подготовить поверхность.

Несмотря на то, что получаемые результаты могут иметь достаточно высокую погрешность, этот метод получил широкое распространение в машиностроительной и других отраслях промышленности, так как на тестирование уходит мало времени.

Показатель твердости зависит от достаточно большого количества моментов, к примеру, химического состава. Кроме этого, металлы могут улучшаться закалкой и другими видами термической обработки. Сегодня можно встретить довольно много методической литературы с таблицами, в которых указывается твердость для распространенных материалов. Принимаются эти значения зачастую при выполнении расчетов или проектировании.

Твердость некоторых материалов, получаемая при проведении тестов по Роквеллу, сравнивается с соответствующим показателем алмаза. Этот материал считается одним из самых твердых. Поэтому твердость алмаза по Роквеллу составляет 100 HRC. Аналогичные показатели стекла и вольфрама будут существенно ниже.

На точность проводимых измерений может оказывать влияние:

- Толщина испытуемого образца. Согласно принятым нормам при проникновении алмазного наконечника на 0,2 мм толщина испытуемого образца должна быть не меньше 2 см. В противном случае, полученные данные будут считаться искаженными.

- Если один образец применяется для проведения нескольких тестов, то расстояние между отпечатками должно быть не менее трех их диаметров. Соблюдение этого правила также позволяет получить более точные результаты.

- Результаты на циферблате могут отличаться в зависимости от положения исследователя. Повторные тестирования должны проводиться с одной точки обзора, иначе полученные результаты могут отличаться.

В заключение отметим, что сегодня подобные исследования проводятся все реже. Это связано с тем, что при изготовлении заготовок достигают высокой точности химического состава и физико-механических свойств. Поэтому каждой марке металла соответствует определенный показатель твердости по Роквеллу. Измерения зачастую проводятся после выполнения химико-термической обработки, когда от соблюдения применяемой технологии зависит конечный результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что такое метод Роквелла? Метод определения твердости

Чтобы эффективно применять металлы в различных конструкциях, важно знать, насколько они прочны. Твердость – наиболее часто вычисляемая характеристика качества металлов и сплавов. Методов ее определения несколько: Бринелля, Рокелла, Супер-Роквелла, Виккерса, Людвика, Шора (Монотрон), Мартенса. Статье рассмотрим метод братьев Роквеллов.

Что представляет собой метод

Методом Роквелла называют метод испытания материалов на твёрдость. Для исследуемого элемента вычисляется глубина проникновения твердого наконечника индикатора. При этом одинаковой остается нагрузка для каждой шкалы твердости. Обычно она составляет 60, 100 ил 150 кгс.

Индикатором в исследовании являются шарики из прочного материала либо алмазные конусы. Они должны быть с закругленным острым концом и иметь угол при вершине 120 градусов.

Этот метод признан простым и быстро воспроизводимым. Что дает ему преимущество перед другими методами.

История

Венский профессор-исследователь Людвиг впервые предложил использовть индентор для исследования твердости путем его проникновения в материал и вычисления относительной глубины. Его метод описан в работе 1908 года «Испытание конусом» (Die Kegelprobe).

Этот метод имел недостатки. Братья Хью и Стэнли Роквеллы предложили новую технологию, которая исключала ошибки маханического несовершенства системы измерения (люфты и дефекты поверхности, загрязнение материалов и деталей). Профессоры изобрели твердомер – прибор, определяющий относительную глубину проникновения. Он применялся для тестирования стальных шарикоподшипников.

Определение твердости металлов методами Бринелля и Роквелла заслужили внимания в научном сообществе. Но метод Бринелля уступал – он был медленным и не применялся для закаленных сталей. Таким образом, его нельзя было считать методом неразрушающего контроля.

В феврале 1919 года твердомер был запатентован под номером 1294171. В это время Роквеллы работали на компанию-производителя шарикоподшипников.

В сентябре 1919 года Стенли Роквелл покинул компанию и переехал в штат Нью-Йорк. Там он подал заявку на усовершенствование прибора, которая была принята. Новый прибор запатентован и усовершенствован к 1921 году.

В конце 1922 года Роквелл основал предприятие по термообработке, которое до сих пор функционирует в штате Коннектикут. С 1993 года находится в составе корпорации Instron.

Преимущества и недостатки метода

Каждый метод вычисления твердости уникален и применим в какой-либо сфере. Методы определения твердости по Бринеллю и Роквеллу являются основными.

Есть ряд преимуществ метода:

- возможность проведения опытов с высокой твердостью;

- незначительные повреждения поверхности при проведении испытания;

- простой метод, не требующий измерения диаметра отпечатка;

- процесс испытания достаточно быстрый.

- по сравнению с твердомерами Бринелля и Виккерса, метод Роквелла не достаточно точен;

- необходимо тщательно подготовить поверхность образца.

Строение шкалы Роквелла

Для испытания твердости металлов методом Роквелла выведено всего 11 шкал. Их отличие состоит в соотношении наконечника и нагрузки. Наконечник может быть не только алмазным конусом, но и шариком из сплава карбида и вольфрама или закаленной стали в форме сферы. Наконечник, закрепленный в установке, называют идентером.

Шкалы принято обозначать буквами латинского алфавита: A, B, C, D, E, F, G, H, K, N, T.

Проводятся испытания прочности основными шкалами — A, B, C:

- Шкала А: испытания алмазным конусом с нагрузкой 60 кгс. Обозначение – HRA. Такие испытания проводятся для тонких твердых материалов (0,3-0,5 мм);

- Шкала B: испытания стальным шариком с нагрузкой 100 кгс. Обозначение – HRB. Испытания проводятся на отоженной мягкой стали и цветных сплавах;

- Шкала C: испытания конусом с нагрузкой 150 кгс. Обозначение – HRC. Испытания проводятся для металлов средней твердости, закаленной и отпущенной стали или слоев толщиной не более 0,5 мм.

Твердость по методу Роквелла принято обозначать HR с третьей буквой шкалы (например, HRA, HRC).

Формула для расчёта

Твердость материала влияет на глубину проникновения наконечника. Чем испытуемый объект тверже, тем меньшим будет проникновение.

Чтобы численно определить твердость материала, необходима формула. Ее коэффициенты зависят от шкалы. Для снижения погрешности измерений следует принять относительную разницу глубины проникновения индентора в момент приложения основной и предварительной (10 кгс) нагрузки.

Метод измерения твердости по Роквеллу предполагает применение формулы: HR=N-(H-h)/s, где разностью H-h обозначают относительную глубину проникновения индентора под нагрузками (предварительной и основной), величина исчисляется в мм. N, s – это константы, они зависят от конкретной шкалы.

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

- Стационарные приборы «Метротест» модели «ИТР», например, «ИТР-60/150-М».

- Твердомеры Qness GmbH модели Q150R.

- Стационарное автоматизированное устройство TIME Group Inc модель TH300.

Методика проведения испытаний

Проведение исследования требует тщательной подготовки. При определении твердости металлов методом Роквелла поверхность образца должна быть чистой, без трещин и окалин. Важно постоянно контролировать перпендикулярно ли прилагается нагрузка на поверхность материала, а также устойчиво ли он располагается на столике.

Отпечаток при вдавливании конуса должен быть не меньше 1,5 мм, а при вдавливании шарика – более 4 мм. Для эффективных расчётов образец должен быть в 10 раз толще, чем глубина внедрения индентора после снятия основной нагрузки. Также следует проводить не меньше 3 испытаний одного образца, после чего усреднить результаты.

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

- Определиться с выбором шкалы.

- Установить необходимый индентор и нагрузку.

- Провести два пробных (не учитываются в результаты) отпечатка для коррекции правильности установки устройства и образца.

- Расположить на столике прибора эталонный блок.

- Испытать предварительную нагрузку (10 кгс) и обнулить шкалу.

- Приложить основную нагрузку, дождаться достижения максимальных результатов.

- Убрать нагрузку и прочесть полученное значение по циферблату.

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

Что повлияет на точность

При проведении любого испытания важно учитывать множество факторов. Выявление твердости по методу Роквелла тоже имеет свои особенности.

Факторы, на которые нужно обратить внимание:

- Толщина испытуемого образца. Правилами проведения опыта запрещается использовать образец, который по толщине меньше, чем десятикратная глубина проникновения наконечника. То есть, если глубина внедрения — 0,2 мм, то материал должен быть минимум 2 см в толщину.

- Между отпечатками на образце должно быть соблюдено расстояние. Оно составляет три диаметра между центрами ближних отпечатков.

- Следует учитывать возможное изменение результатов опыта на циферблате в зависимости от положения исследователя. То есть считывание результата должно проводиться с одной точки обзора.

Механические свойства в испытаниях прочности

Связать и исследовать прочностные характеристики материалов и результаты проверки твердости методом определения твердости по Роквеллу получилось у таких ученых-материаловедов, как Давиденков Н. Н., Марковец М. П. и других.

По результатам испытания твердости путем вдавливания применяются методы вычисления предела текучести. Данная связь вычислена для высокохромистых нержавеющих сталей, которые прошли множественную термообработку. Среднее значение отклонения, при применении алмазного индентора, составило всего +0,9 %.

Также проводятся исследования по определению и других механических свойств материалов, связанных с твердостью. Например, предел прочности (или временное сопротивление), истинное сопротивление разрушению и относительное сужение.

Альтернативные методы определения твердости

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

- Исследуемые образцы. Методы Рокелла и Виккерса дают возможность тестировать относительно мягкие и повышенной прочности материалы. Метод Бринелля рассчитан на изучение боле мягких металлов с твердостью до 650 HBW. Метод Супер-Роквелла позволяет испытывать на твердость при небольших нагрузках.

- ГОСТы. Метод Роквелла соответствует ГОСТу 9013-59, метод Бринелля – 9012-59, метод Виккерса – 2999-75, метод Шора — ГОСТы 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Твердомеры. Устройства исследователей Роквелла и Шора отличаются простотой использования и малыми габаритами. Оборудование Виккерса позволяет проводить испытания на очень тонких и малых образцах.

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.