Марки алюминия и их свойства

Алюминий сплавы и марки

Поставщик Ауремо ООО www.auremo.org

Купить: Санкт-Петербург +7(812)680-16-77, Днепр +380(56)790-91-90, info[æ]auremo.org

Алюминий сплавы и марки труба, лента, проволока, лист, круг Алюминий сплавы и марки

Свойства и полезная информация:

Описание алюминия: Алюминий не имеет полиморфных превращений, обладает решеткой гранецентрированного куба с периодом а=0,4041 нм. Алюминий и его сплавы хорошо поддаются горячей и холодной деформации — прокатке, ковке, прессованию, волочению, гибке, листовой штамповке и другим операциям.

Все алюминиевые сплавы можно соединять точечной сваркой, а специальные сплавы можно сваривать плавлением и другими видами сварки. Деформируемые алюминиевые сплавы разделяются на упрочняемые и неупрочняемые термической обработкой.

Все свойства сплавов определяют не только способом получения полуфабриката заготовки и термической обработкой, но главным образом химическим составом и особенно природой фаз — упрочнителей каждого сплава. Свойства стареющих алюминиевых сплавов зависят от видов старения: зонного, фазового или коагуляционного.

На стадии коагуляционного старения (Т2 и ТЗ) значительно повышается коррозионная стойкость, причем обеспечивается наиболее оптимальное сочетание характеристик прочности, сопротивления коррозии под напряжением, расслаивающей коррозии, вязкости разрушения (К1с) и пластичности (особенно в высотном направлении).

Состояние полуфабрикатов, характер плакировки и направление вырезки образцов обозначены следующим образом — Условные обозначения проката из алюминия:

М — Мягкий, отожженный

Т — Закаленный и естественно состаренный

Т1 — Закаленный и искусственно состаренный

Т2 — Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением

ТЗ — Закаленный и искусственно состаренный по режиму, обеспечивающему наиболее высокие сопротивления коррозии под напряжением и вязкость разрушения

Н — Нагартованный (нагартовка листов сплавов типа дуралюмии примерно 5—7 %)

H1 — Усиленно нагартованный (нагартовка листов примерно 20 %)

ТПП — Закаленный и естественно состаренный, повышенной прочности

ГК — Горячекатаные (листы, плиты)

Б — Технологическая плакировка

А — Нормальная плакировка

УП — Утолщенная плакировка (8 % на сторону)

Д — Продольное направление (вдоль волокна)

П — Поперечное направление

В — Высотное направление (толщина)

X — Хордовое направление

Р — Радиальное направление

ПД, ДП, ВД, ВП, ХР, РХ — Направление вырезки образцов, применяемое для определения вязкости разрушения и скорости роста усталостной трещины. Первая буква характеризует направление оси образца, вторая — направление плоскости, например: ПВ — ось образца совпадает с шириной полуфабриката, а плоскость трещины параллельна высоте или толщине.

Анализ и получение проб алюминия: Руды. В настоящее время алюминий получают только из одного вида руды — бокситов. В обычно используемых бокситах содержится 50—60% А12О3, 2 кг, лежащих в окружности радиусом 1 м, откалывают маленькие кусочки и отбирают в лопату. Недостающий объем заполняют мелкими частицами материала, взятыми с боковой поверхности опробуемого конуса.

Отобранный материал собирают в плотно закрывающиеся сосуды.

Плавка алюминия: В зависимости от масштабов производства, характера литья и энергетических возможностей плавку алюминиевых сплавов можно производить в тигельных печах, в электропечах сопротивления и в индукционных электропечах.

Плавка алюминиевых сплавов должна обеспечивать не только высокое качество готового сплава, но и высокую производительность агрегатов и, кроме того, минимальную стоимость литья.

Наиболее прогрессивным методом плавки алюминиевых сплавов является метод индукционного нагрева токами промышленной частоты.

Технология приготовления алюминиевых сплавов слагается из тех же технологических этапов, что и технология приготовления сплавов на основе любых других металлов.

Загрузка шихты при плавке алюминиевых сплавов производится в следующем порядке.

1. При проведении плавки на свежих чушковых металлах и лигатурах в первую очередь загружают (полностью или по частям) алюминий, а затем растворяют лигатуры.

2. При проведении плавки с использованием в шихте предварительного чушкового сплава или чушкового силумина в первую очередь загружают и расплавляют чушковые сплавы, а затем добавляют необходимое количество алюминия и лигатур.

3. В том случае, когда шихта составлена из отходов и чушковых металлов, ее загружают в следующей последовательности: чушковый первичный алюминий, бракованные отливки (слитки), отходы (первого сорта) и рафинированный переплав и лигатуры.

Медь можно вводить в расплав не только в виде лигатуры, но и в виде электролитической меди или отходов (введение путем растворения).

Алюминиевые сплавы

Среди всех сплавов своими эксплуатационными качествами выделяются алюминиевые. Их применяют при производстве летательных аппаратов, возведении домов, выпуске наземного транспорта и морских судов. При этом выделяют довольно много недостатков, которыми обладают алюминиевые сплавы: мягкость, не очень высокая прочный, относительно невысокая устойчивость к воздействию повышенной влажности. Однако всего несколько основных положительных качеств определяет широкое распространение алюминиевых сплавов в самых различных областях промышленности. Рассмотрим все особенности данного материала подробнее.

Характеристики алюминиевых сплавов

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей. Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав.

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Часто встречается сплав, представляющий собой сочетание алюминия и магния. Технические характеристики подобного алюминиевого сплава зависят от того, сколько магния в составе.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана. Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Очень редко встречаются смеси алюминия и железа, а также никеля. Это связано с тем, что подобные элементы зачастую применяются исключительно как легирующие вещества.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Сферы применения

Алюминий и алюминиевые сплавы получили самое широкое применение, что связано с основными эксплуатационными качествами. Их применение во многом зависит от состава. Примером назовем следующие моменты:

- Изначально сплавы стали применяться при изготовлении элементов дирижаблей или самолетов, что связано с легкостью и прочностью.

- Сегодня за счет того, что состав определяет плавление при достаточно высоких температурах, сплавы стали применять при изготовлении скоростных поездов. Для снижения их веса применяется алюминиевые сплавы. При движении на большой скорости поверхность нагревается, но при этом не деформируется.

- Машиностроительная, пищевая и легкая промышленность, сфера производства бытовой техничек и электроники – применение алюминиевого сплава весьма обширно.

Столь обширная сфера применения определена также тем, что процесс производства сплава весьма прост, получаемый материал не имеет высокой стоимости, а эксплуатационные качества могут быть изменены путем добавления различных легирующих элементов.

Классификация

Рассматривая виды алюминиевых сплавов следует отметить, что они могут классифицироваться по достаточно большому количеству признаков. Классификация алюминия его сплавов по типу вспомогательных элементов подразумевает выделение следующих основных групп:

- С добавлением присадок. В качестве присадки применяется просто огромное количество различных веществ, к примеру, магний, цинк, хром, кремний и другие.

- С добавлением интреметаллидов. Эту группу можно охарактеризовать добавлением соединением нескольких металлов, к примеру, меди и магния, лития и магния.

Специальные алюминиевые сплавы могут состоять из огромного количества элементов. Их добавление проводится для придания материалу особых эксплуатационных качеств.

В зависимости от выбранного метода металлообработки можно выделить:

- Деформируемые сплавы – твердые, из-за повышенной пластичности могут подвергаться обработки путем прессования или ковки. Для повышения эксплуатационных качеств может проводится дополнительная обработка.

- Литейные поступают на производство в жидком виде. Подобный материал легко поддается резке после отвердевания. Пример применения литейного сплава — изготовление корпусных деталей различной формы.

По степени прочности можно выделить несколько групп:

Кроме этого в отдельную группу принято выделять дуралюмины, которые обладают особыми эксплуатационными качествами.

Легкий алюминиевый сплав может иметь достаточно большое количество различных примесей. При этом химический состав отражается на маркировке.

Деформируемые алюминиевые сплавы

Довольно большое распространение деформируемых алюминиевых сплавов можно связать с тем, что при их применении процесс производства различных изделий существенно упрощается. Область применения следующая:

Деформируемые алюминиевые сплавы

В результате получаются различные заготовки или уже практически готовые детали с исключительными эксплуатационными качествами. После получения требующейся формы проводится отжиг, закалка или старение, которые позволяют существенно повысить показатель прочности. Данный типа алюминия применяют для получения труб, листа или профиля.

Литейные алюминиевые сплавы

Технологии получения деталей и заготовок путем литья применяются на протяжении многих лет. Они хороши тем, что позволяют получать самые различные формы, которые могут иметь сложные поверхности. Сплавы на основе алюминия могут переходить в текучее состояние при более низких температурах, чем другие металлы. Именно поэтому процесс изготовления различных деталей существенно упрощается.

Среди других особенностей материала данной группы отметим:

- После формирования устойчивой кристаллической решетки полученную поверхность достаточно легко подвергать механической обработке.

- Получаемые заготовки рассматриваемым методом также хорошо поддаются обработке методом давления.

Литейные алюминиевые сплавы получили весьма широкое применение в различных отраслях промышленности, особенно тех, в которых нужно получать сложные корпусные детали. За счет литья по форме существенно упрощается дальнейшая механическая обработка.

Литейные алюминиевые сплавы

Основные требования, предъявляемые к литейным алюминиевым сплавом – сочетание хороших литейных свойств и оптимальных физико-механических качеств. Данную группу можно разделить на:

- Конструкционные герметичные. Этот тип материала характеризуется высокими литейными качествами, а также удовлетворительной коррозионной стойкостью и механической обрабатываемостью. Как правило, получаемые заготовки и изделия в дальнейшем не подвергаются термической обработке для повышения эксплуатационных качеств. Для изготовления средних и крупных деталей, которые зачастую представлены корпусами, достаточно часто проводится легирование состава.

- Высокопрочные и жаропрочные. Довольно часто подобный состав дополнительно легируется титаном, за счет чего обеспечиваются высокие эксплуатационные качества. Жаропрочность выдерживается в пределах 350 градусов Цельсия. Для упрочнения состава проводится закалка на протяжении достаточно длительного периода. Довольно часто подобный сплав применяется при получении крупногабаритных заготовок самого различного предназначения.

- Коррозионностойкие составы характеризуются тем, что обладают высокой коррозионной стойкостью при эксплуатации в самых различных агрессивных средах. Структура хорошо подается обработке методом резания и сваривания. Однако стоит учитывать относительно невысокие литейные свойства.

Последняя разновидность алюминиевых сплавов достаточно часто применяется при изготовлении деталей, которые будут эксплуатироваться при воздействии морской воды.

Принципы маркировки

Довольно большое количество сложностей возникает с определением марки материала. Маркировка алюминиевых сплавов проводится так, чтобы их можно было просто определить. Как правило, каждому составу присваивается свой номер, который может состоять из цифр и букв.

Среди особенностей маркировки можно отметить нижеприведенные моменты:

- Начинается маркировка с одной или нескольких букв, которые указывают на состав.

- Кроме этого марки имеют цифровой порядковый номер.

- В конце обозначения также может указываться цифра, которая указывает на особенности проведенной термической или иной обработки.

Разберем применяемые правила обозначений на конкретном примере сплава Д17П. Первая буква указывает на то, какой именно состав. В данном случае это дюралюминий. Все дюралюминии имеют определенный химический состав, однако концентрация основных элементов может существенно отличаться. Поэтому число 17 – порядковый номер, указывающий на конкретный материал (то есть с определенными качествами). В конце есть буква, которая применяется для обозначения полунагартованного сплава. Данный метод обработки предусматривает воздействие давления без предварительного нагрева сплава, а значит прочность будет вполовину меньше максимального значения.

В заключение отметим, что каждый состав обладает своими особыми физико-механическими качествами. Данные свойства определяют то, куда именно будет направлен материал для изготовления деталей или дальнейшей обработки. Наиболее важными свойствами принято считать пластичность, теплопроводность, электрическую проводимость и другие. Немаловажным фактором также является то, насколько качественно было проведено изготовление материала. Применение современных технологий позволяет с высокой точностью контролировать концентрацию тех или иных элементов, исключает вероятность появления различных дефектов. В большинстве случаев производство проводится в соответствии с ГОСТ и другими мировыми стандартами.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Алюминий и его сплавы: характеристика, свойства, применение

Алюминий — серебристо-белый легкий парамагнитный металл. Впервые получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна 26,98.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

Происходит это несколькими способами в зависимости от вида продукта:

- Прокаткой, если необходимо получить листы и фольгу.

- Прессованием, если нужно получить профили, трубы и прутки.

- Формовкой, чтобы получить сложные формы полуфабрикатов.

- Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой:

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние:

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Физические свойства

- Плотность — 2712 кг/м 3 .

- Температура плавления — от 658°C до 660°C.

- Удельная теплота плавления — 390 кДж/кг.

- Температура кипения — 2500 °C.

- Удельная теплота испарения — 10,53 МДж/кг.

- Удельная теплоемкость — 897 Дж/кг·K.

- Электропроводность — 37·10 6 См/м.

- Теплопроводность — 203,5 Вт/(м·К).

Марки алюминия: виды, свойства и области применения

Сегодня алюминий используется практически во всех отраслях промышленности, начиная с производства пищевой посуды и заканчивая созданием фюзеляжей космических кораблей. Для тех или иных производственных процессов подходят только определенные марки алюминия, которые обладают определенными физико-химическими свойствами.

Виды алюминия

Все марки металла описаны и внесены в единую систему признанных национальных и международных стандартов: Европейских EN, Американских ASTM и международных ISO. В нашей стране марки алюминия определены ГОСТом 11069 и 4784. Во всех документах алюминий и его сплавы рассматриваются отдельно. При этом сам металл подразделяется именно на марки, а сплавы не имеют конкретно определенных знаков.

В соответствии с национальными и международными стандартами, следует выделить два вида микроструктуры нелегированного алюминия:

- высокой чистоты с процентным содержанием более 99,95%;

- технической чистоты, содержащей около 1% примесей и добавок.

В качестве примесей чаще всего рассматривают соединения железа и кремния. В международном стандарте ISO для алюминия и его сплавов выделена отдельная серия.

Марки алюминия

Технический вид материала делится на определенные марки, которые закреплены за соответствующими стандартами, например АД0 по ГОСТ 4784-97. При этом в классификацию входит и металл высокой частоты, чтобы не создавать путаницу. Данная спецификация содержит следующие марки:

- Первичный (А5, А95, А7Е).

- Технический (АД1, АД000, АДС).

- Деформируемый (АМг2, Д1).

- Литейный (ВАЛ10М, АК12пч).

- Для раскисления стали (АВ86, АВ97Ф).

Кроме того, выделяют и категории лигатуры – соединения алюминия, которые используются для создания сплавов из золота, серебра, платины и других драгоценных металлов.

Первичный алюминий

Первичный алюминий (марка А5) – типичный пример данной группы. Его получают путем обогащения глинозема. В природе металл в чистом виде не встречается ввиду его высокой химической активности. Соединяясь с другими элементами, он образует бокситы, нефелины и алуниты. Впоследствии из этих руд получают глинозем, а из него с помощью сложных химико-физических процессов — чистый алюминий.

ГОСТ 11069 устанавливает требования к маркам первичного алюминия, которые следует отметить путем нанесения вертикальных и горизонтальных полос несмываемой краской различных цветов. Данный материал нашел широкое применение в передовых отраслях промышленности, главным образом там, где от сырья требуются высокие технические характеристики.

Технический алюминий

Техническим алюминием называют материал с процентным содержанием инородных примесей менее 1%. Очень часто его также называют нелегированным. Технические марки алюминия по ГОСТу 4784-97 характеризуются очень низкой прочностью, но высокой антикоррозионной стойкостью. Благодаря отсутствию в составе легирующих частиц на поверхности металла быстро образуется защитная оксидная пленка, которая отличается устойчивостью.

Деформируемый алюминий

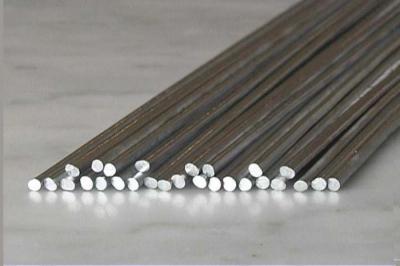

К деформируемому алюминию относят материал, который подвергают горячей и холодной обработке давлением: прокатке, прессованию, волочению и другим видам. В результате пластических деформаций из него получают полуфабрикаты различного продольного сечения: алюминиевый пруток, лист, ленту, плиту, профили и другие.

Область применения деформируемого алюминия, как и та, где применяется алюминиевый пруток, достаточно обширна. Он используется как в областях, требующих высоких технических характеристик от материалов — в корабле- и самолетостроении, так и на строительных площадках в качестве сплава для сварки.

Литейный алюминий

Литейные марки алюминия используются для производства фасонных изделий. Их главной особенностью является сочетание высокой удельной прочности и низкой плотности, что позволяет отливать изделия сложных форм без образования трещин.

- Высокогерметичные материалы (АЛ2, АЛ9, АЛ4М).

- Материалы с высокой прочностью и жароустойчивостью (АЛ 19, АЛ5, АЛ33).

- Вещества с высокой антикоррозионной устойчивостью.

Очень часто эксплуатационные характеристики изделий из литейного алюминия повышают различными видами термической обработки.

Алюминий для раскисления

На качество изготавливаемых изделий оказывает влияние и то, какие имеет алюминий физические свойства. И применение низкосортных сортов материала не ограничивается созданием полуфабрикатов. Очень часто он используется для раскисления стали – удаления из расплавленного железа кислорода, который растворен в нем и повышает тем самым механические свойства металла. Для проведения данного процесса чаще всего применяются марки АВ86 и АВ97Ф.

Марки алюминия. Алюминиевые сплавы

Международные и национальные стандарты (раньше немецкие DIN, а сейчас европейские EN, американские стандарты ASTM, международные ISO) также как и наши ГОСТы рассматривают отдельно алюминий и алюминиевые сплавы. При этом алюминий подразделяется на марки (grades), а не на сплавы (alloys).

Первичный алюминий

- А0 А5 А5Е А6 А7 А7Е А8 А85 А95 А97 А99 А995 А999

Технический алюминий

- АД АД0 АД00 АД000 АД00Е АД0Е АД1 АДоч АДС АДч

Литейный алюминий

- АК21М2.5Н2.5 АК4М4 АК5М2 АК5М7 АК7 АК7М2 АК9 АЛ1 АЛ11 АЛ13 АЛ19 АЛ2 АЛ21 АЛ22 АЛ23

АЛ23-1 АЛ24 АЛ25 АЛ26 АЛ27 АЛ27-1 АЛ28 АЛ29 АЛ3 АЛ30 АЛ32 АЛ33 АЛ34 АЛ4 АЛ4-1 АЛ4М

АЛ5 АЛ5-1 АЛ6 АЛ7 АЛ7-4 АЛ8 АЛ9 АЛ9-1 В124 В2616 ВАЛ10 ВАЛ10М ВАЛ11 ВАЛ12 ВАЛ8

Алюминий для раскисления

- АВ86 АВ86Ф АВ88 АВ88Ф АВ91 АВ91Ф АВ92 АВ92Ф АВ97 АВ97Ф

Деформируемый алюминий

- 1201 1420 АВ АД31 АД33 АД35 АК4 АК4-1 АК6 АК8 АМг1 АМг2 АМг3 АМг3С АМг4 АМг4.5 АМг5 АМг5П АМг6 АМц АМцС АЦпл В65 В93 В94 В95 В95П В96 В96ц В96Ц1 ВД17 Д1 Д12 Д16 Д16П Д18 Д19 Д1П Д20 Д21 ММ

Антифрикционный алюминий

- АМСТ АН-2.5 АО20-1 АО3-1 АО3-7 АО6-1 АО9-1 АО9-2 АО9-2Б АСМ

Расшифровка маркировки алюминиевых сплавов

Деформируемые сплавы обозначаются – АД. Если после аббревиатуры идет 1, это означает, что использовался более чистый алюминий. Буква А в сочетании с Мц и Мг – сплав с марганцем или с магнием. Цифра после маркировки свидетельствует о процентном содержании того либо иного химического элемента. АК – алюминий для ковки, а цифра на окончании – номер сплава.

В полуфабрикатах после основной аббревиатуры следуют буквы (например, АМцАМ), которые расшифровываются следующим образом:

- А – высококачественный сплав, из чистых сортов алюминия;

- Б – прокат с технологической плакировкой или вовсе без нее;

- УП – с утолщенной плакировкой;

- М – мягкий;

- Н – нагартованный;

- П – полунагартованный;

- Н1 – усиленно нагартованный;

- В – высококачественная выкатка состаренных и предварительно закаленных листов;

- О – высокое качество выкатки отожженного листового проката;

- ГК – горячекатаный прокат;

- ТПП – закаленный, состаренный прокат повышенной прочности.

Аббревиатура АЛ означает, что это литейный алюминий. В зависимости от режимов термообработки, обозначается Т, после нее в марках могут фигурировать цифры:

- 8 – закаленный и прошедший смягчающий отпуск;

- 7 – закалка со стабилизирующим отпуском;

- 6 – закалка и старение до наивысшей твердости;

- 5 – закаливание и частичное старение;

- 4 – закаленный;

- 2 – прошедший отжиг;

- 1 – состаренный.

«Д» в основной маркировке – дюралюминий. Обозначение вида В или ВД (алькледы) – указывает, что дюралюминий покрыт слоем чистого алюминия с целью увеличения стойкости к коррозии. Высокопрочные сплавы с магнием и цинком маркируются «В» и цифрой (к примеру, 96 или 94), 2-я цифра из которых обозначает номер сплава.

Марки алюминия по ГОСТ 11069 и ГОСТ 4784

- ГОСТ 11069-2001 (ДСТУ ГОСТ 11069:2003) по первичному алюминию в форме чушек, слитков, катанки, ленты и в жидком состоянии;

- ГОСТ 4784-97 по деформируемому алюминию для изготовления полуфабрикатов методом горячей или холодной деформации, а также слябов и слитков.

ГОСТ 11069

ГОСТ 11069-2001 (таблица 1) обозначает марки алюминия по цифрам после запятой в процентном содержании алюминия: А999, А995, А99, А85, А8, А7, А6, А5 и А0. Наиболее чистый алюминий – алюминий особой чистоты А999 – содержит не менее 99,999 % алюминия, а сумма всех примесей составляет не более 0,001 %. Его применяют в основном для лабораторных опытов. В промышленности применяют также алюминий высокой чистоты (содержание алюминия от 99,95 до 99,995 %) и технической чистоты (содержание алюминия от 99,0 до 99,85 %. Основными (постоянными) примесями алюминия являются железо и кремний.

ГОСТ 4784

ГОСТ 4784-97 включает алюминий, которые применяется при изготовлении продукции методами обработки металлов давлением. Здесь цифры ничего полезного не говорят (таблица 2): АД000, АД00, АД0, АД1 и АД. Модификации с буквой Е (электротехнические) содержат пониженное содержание кремния для улучшения электрической проводимости. В отличие от ГОСТ 11069 ГОСТ 4784 не исключает и вторичный алюминий, то есть алюминий, полученный из лома.

Алюминий сплавы и марки

Поставщик Ауремо ООО www.auremo.org

Купить: Санкт-Петербург +7(812)680-16-77, Днепр +380(56)790-91-90, info[æ]auremo.org

Алюминий сплавы и марки труба, лента, проволока, лист, круг Алюминий сплавы и марки

Свойства и полезная информация:

Описание алюминия: Алюминий не имеет полиморфных превращений, обладает решеткой гранецентрированного куба с периодом а=0,4041 нм. Алюминий и его сплавы хорошо поддаются горячей и холодной деформации — прокатке, ковке, прессованию, волочению, гибке, листовой штамповке и другим операциям.

Все алюминиевые сплавы можно соединять точечной сваркой, а специальные сплавы можно сваривать плавлением и другими видами сварки. Деформируемые алюминиевые сплавы разделяются на упрочняемые и неупрочняемые термической обработкой.

Все свойства сплавов определяют не только способом получения полуфабриката заготовки и термической обработкой, но главным образом химическим составом и особенно природой фаз — упрочнителей каждого сплава. Свойства стареющих алюминиевых сплавов зависят от видов старения: зонного, фазового или коагуляционного.

На стадии коагуляционного старения (Т2 и ТЗ) значительно повышается коррозионная стойкость, причем обеспечивается наиболее оптимальное сочетание характеристик прочности, сопротивления коррозии под напряжением, расслаивающей коррозии, вязкости разрушения (К1с) и пластичности (особенно в высотном направлении).

Состояние полуфабрикатов, характер плакировки и направление вырезки образцов обозначены следующим образом — Условные обозначения проката из алюминия:

М — Мягкий, отожженный

Т — Закаленный и естественно состаренный

Т1 — Закаленный и искусственно состаренный

Т2 — Закаленный и искусственно состаренный по режиму, обеспечивающему более высокие значения вязкости разрушения и лучшее сопротивление коррозии под напряжением

ТЗ — Закаленный и искусственно состаренный по режиму, обеспечивающему наиболее высокие сопротивления коррозии под напряжением и вязкость разрушения

Н — Нагартованный (нагартовка листов сплавов типа дуралюмии примерно 5—7 %)

H1 — Усиленно нагартованный (нагартовка листов примерно 20 %)

ТПП — Закаленный и естественно состаренный, повышенной прочности

ГК — Горячекатаные (листы, плиты)

Б — Технологическая плакировка

А — Нормальная плакировка

УП — Утолщенная плакировка (8 % на сторону)

Д — Продольное направление (вдоль волокна)

П — Поперечное направление

В — Высотное направление (толщина)

X — Хордовое направление

Р — Радиальное направление

ПД, ДП, ВД, ВП, ХР, РХ — Направление вырезки образцов, применяемое для определения вязкости разрушения и скорости роста усталостной трещины. Первая буква характеризует направление оси образца, вторая — направление плоскости, например: ПВ — ось образца совпадает с шириной полуфабриката, а плоскость трещины параллельна высоте или толщине.

Анализ и получение проб алюминия: Руды. В настоящее время алюминий получают только из одного вида руды — бокситов. В обычно используемых бокситах содержится 50—60% А12О3, 2 кг, лежащих в окружности радиусом 1 м, откалывают маленькие кусочки и отбирают в лопату. Недостающий объем заполняют мелкими частицами материала, взятыми с боковой поверхности опробуемого конуса.

Отобранный материал собирают в плотно закрывающиеся сосуды.

Плавка алюминия: В зависимости от масштабов производства, характера литья и энергетических возможностей плавку алюминиевых сплавов можно производить в тигельных печах, в электропечах сопротивления и в индукционных электропечах.

Плавка алюминиевых сплавов должна обеспечивать не только высокое качество готового сплава, но и высокую производительность агрегатов и, кроме того, минимальную стоимость литья.

Наиболее прогрессивным методом плавки алюминиевых сплавов является метод индукционного нагрева токами промышленной частоты.

Технология приготовления алюминиевых сплавов слагается из тех же технологических этапов, что и технология приготовления сплавов на основе любых других металлов.

Загрузка шихты при плавке алюминиевых сплавов производится в следующем порядке.

1. При проведении плавки на свежих чушковых металлах и лигатурах в первую очередь загружают (полностью или по частям) алюминий, а затем растворяют лигатуры.

2. При проведении плавки с использованием в шихте предварительного чушкового сплава или чушкового силумина в первую очередь загружают и расплавляют чушковые сплавы, а затем добавляют необходимое количество алюминия и лигатур.

3. В том случае, когда шихта составлена из отходов и чушковых металлов, ее загружают в следующей последовательности: чушковый первичный алюминий, бракованные отливки (слитки), отходы (первого сорта) и рафинированный переплав и лигатуры.

Медь можно вводить в расплав не только в виде лигатуры, но и в виде электролитической меди или отходов (введение путем растворения).