Калибр пробка для отверстий гост

Калибр-Центр

Каталог

ГОСТы на калибры

Калибры гладкие для размеров до 500 мм. Допуски

Калибры гладкие для размеров до 500 мм. Исполнительные размеры

Калибры гладкие для размеров свыше 500 до 3150 мм. Допуски

Калибры гладкие для размеров свыше 500 мм. Допуски

Калибры гладкие для цилиндрических отверстий и валов. Виды

Калибры гладкие нерегулируемые. Технические требования

Калибры для дюймовой резьбы с углом профиля 55 град. Допуски

Калибры для замковой резьбы. Виды. Основные размеры и допуски

Калибры для изделий из древесины и древесных материалов. Технические условия

Калибры для конических соединений. Допуски

Калибры для конической дюймовой резьбы с углом профиля 60 град. Типы. Основные размеры и допуски

Калибры для конической резьбы вентилей и баллонов для газов. Допуски

Калибры для конической резьбы. Технические условия

Калибры для контроля расположения поверхностей. Допуски

Калибры для контроля шлицевых прямобочных соединений. Допуски

Калибры для контроля шлицевых эвольвентных соединений с углом профиля 30 градусов. Допуски

Калибры для конусов инструментов. Технические условия

Калибры для конусов с конусностью 7:24. Технические условия

Калибры для круглой резьбы диаметром 12 мм. Основные размеры и допуски

Калибры для круглой резьбы. Допуски

Калибры для метрической конической резьбы. Допуски

Калибры для метрической резьбы диаметром менее 1 мм. Допуски

Калибры для метрической резьбы от 1 до 68 мм. Исполнительные размеры

Калибры для метрической резьбы свыше 68 до 200 мм. Исполнительные размеры

Калибры для метрической резьбы. Допуски

Калибры для многозаходной трапецеидальной резьбы. Допуски

Калибры для однозаходной трапецеидальной резьбы. Допуски

Калибры для резьбы Эдисона круглой. Основные размеры

Калибры для соединений бурильных труб со стабилизирующими поясками и замков к ним. Технические условия

Калибры для соединений с трапецеидальной резьбой насосно-компрессорных труб и муфт к ним. Типы, основные размеры и допуски

Калибры для соединений с трапецеидальной резьбой обсадных труб и муфт к ним. Типы, основные размеры и допуски

Калибры для треугольной резьбы бурильных труб с высаженными концами и муфт к ним. Типы, основные размеры и допуски

Калибры для треугольной резьбы насосно-компрессорных труб и муфт к ним. Типы. Основные размеры и допуски

Калибры для треугольной резьбы обсадных труб и муфт к ним. Типы. Основные размеры и допуски

Калибры для трубной конической резьбы. Типы. Основные размеры и допуски

Калибры для трубной цилиндрической резьбы. Допуски

Калибры для упорной резьбы. Допуски

Калибры для упорной резьбы. Исполнительные размеры

Калибры для упорной усиленной резьбы. Допуски

Калибры для цилиндрических резьб. Виды

Калибры для шлицевых валов и отверстий с эвольвентным профилем. Допуски

Калибры для шлицевых соединений. Технические условия

Калибры для шпоночных соединений. Допуски

Калибры комплексные для контроля шлицевых прямобочных соединений. Виды, основные размеры

Калибры пазовые для размеров до 3 мм. Конструкция и размеры

Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

Калибры пазовые для размеров свыше 3 до 18 мм. Конструкция и размеры

Калибры пазовые шпоночные для размеров от 1 до 3 мм. Конструкция и размеры

Калибры предельные гладкие для валов и отверстий классовточности 1-3а. Обозначения. Расположение полей допусков. Правила применения

Калибры предельные гладкие для отверстий менее 1 мм. Допуски

Калибры предельные для глубин и высот уступов. Допуски

Калибры предельные для глубин и высот уступов. Допуски

Калибры предельные для изделий из древесины и древесных материалов. Допуски

Калибры резьбовые. Технические условия

ГОСТы на калибры-пробки резьбовые

Калибр-пробки резьбовые (калибры-пробки резьбовые) двусторонние резьбовые со вставками для трубной цилиндрической резьбы диаметром от 1/16″ до 1 1/2″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) листовые двусторонние диаметром от 14 до 98 мм. Конструкция и размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) непроходные неполные диаметром от 1О2 до 125 мм. Конструкция и размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) проходные неполные диаметром от 1О2 до 125 мм. Конструкция и размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с насадками с полным профилем для трубной цилиндрической резьбы диаметром от 1 3/4″ до 3 3/4″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с насадками с укороченным профилем для трубной цилиндрической резьбы диаметром от 1 3/4″ до 3 3/4″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с полным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с полным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с полным профилем резьбы диаметром от 52 до 100 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с укороченным профилем для трубной цилиндрической резьбы диаметром от 4″ до 6″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с укороченным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) с укороченным профилем резьбы диаметром от 52 до 100 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) со вставками двусторонние диаметром от 2 до 50 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) со вставками с полным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 4″. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

Калибр-пробки резьбовые (калибры-пробки резьбовые) со вставками с укороченным профилем для трубной цилиндрической резьбы диаметром от 1/16″ до 4″. Конструкция и основные размеры

Калибр-пробка гладкая и резьбовая

Большое значение при производстве отдельных деталей или целых агрегатов в машиностроении отводится системам проверки качества готовой продукции. От их соответствия установленным стандартам зависит не только их надёжность и долговечность, но и безопасность эксплуатации. На предприятиях машиностроительного комплекса применяют различные измерительные комплексы и так называемые методы альтернативной проверки. В качестве измерительного инструмента используется калибр-пробка. Они относятся к бесшкальным измерительным инструментам. С их помощью производят проверку параметров готовых деталей.

Для решения всех перечисленных задач применяют калибры измерительные, которые обладают заданным классом точности. Это метрологическое изделие относится к измерительным инструментам, которые применяются после завершения этапов производства и чистовой обработки деталей. Их применяют для определения качества изготовленных деталей с точностью от шести до восемнадцати квалитетов. Это позволяет получить обеспечение высокой степени точности проверки исследуемого параметра.

Конструкция инструмента

Этот измерительный инструмент изготовлен из цельного металлического бруска. На обоих концах расположены цилиндрические элементы заданного диаметра. Поэтому, их подразделяют на следующие классы:

- измерительные;

- резьбовые;

- гладкие (односторонние или двухсторонние);

- проходные;

- предельные.

Каждый устройство конструктивно состоит из следующих элементов:

- ручки (с нанесённым рифлением по ГОСТ 14748-69);

- вставки;

- шпонки;

- фиксирующего винта.

Скачать ГОСТ 14748-69

Например, калибр пробка резьбовая в качестве вставки используется для проверки метрической резьбы. Они делятся на две категории: для проверки резьбы от 1 до 68 мм и от 68 до 200 мм. Требования к ним приведены в специальных стандартах. Все резьбовые пробки имеют конструкцию с полным или укороченным профилем резьбы. Каждая из пробок имеет свою специфику применения.

Гладкие предельные пробки на основании установленных стандартов делятся на следующие конструкции:

- двусторонние с вставками цилиндрической формы;

- с коническими вставками;

- с цилиндрическими насадками;

- полные и неполные;

- односторонние листовые;

- полные и неполные шайбы.

Калибр-пробка гладкая двухсторонняя имеет на обоих концах ручки соответствующие вставки. Одна пробка называется проходная и обозначается аббревиатурой «ПР». Вторая пробка является не проходной и имеет обозначение «НЕ». Размеры гладких калибров пробок определяются их назначением и приведены в стандарте на такие инструменты. Основными параметрами являются внешний диаметр, размер головки (вставки) класс точности обработки. Для проведения проверок отверстий, имеющих диаметр в интервале от пяти до двадцати миллиметров, для пробки изготавливают насадку в форме конуса. Для отверстий большего диаметра такая насадка выполняется цилиндрической.

Проходные гладкие пробки производятся на основании существующих типоразмеров. Промежуточные пробки имеют ближайший размер по ГОСТ. Предельные калибры- пробки состоят из таких же элементов, как и проходные. Каждый размер отдельной детали пробки наносится на чертёж. Он служит для определения точного размера конструкции и порядка его применения.

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Пользоваться резьбовым шаблоном следует с соблюдением особенностей резьбы (внешней или внутренней).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Скачать ГОСТ 14810-69

Другие разновидности калибров

Многообразие задач, которые необходимо решать при массовом производстве деталей, изготовленных с помощью механической обработки, потребовало создание широкого спектра измерительных инструментов. Они должны быстро и с высокой точностью подтвердить класс обработанной поверхности или соблюдение технологических норм. Классификация калибров необходима для точного определения назначения измерительного агрегата и области его применения. На современном производстве применяют следующие виды калибров:

- калибры-пробки;

- скоба-калибр;

- щупы;

- калибры в форме конуса;

- для проверки нарезанной резьбы;

- точности обработки поверхности;

- профильные шаблоны;

- проверки взаимного расположения поверхности.

Все виды гладких пробок для оценки точности цилиндрических отверстий изготавливаются в соответствии с ГОСТ 24851-81. Стандартизация этих приборов оговорена в ИСО-Р1938-1971. В этом документе утверждена маркировка и наименование каждого класса.

Скобы предназначены для контроля таких геометрических размеров, как длина и внешний диаметр.

Их изготавливают односторонними и двусторонними. По измерительным возможностям они бывают однопредельные и двухпредельные. Первый тип делают двух видов проходные и непроходные, каждый из которых имеет соответствующее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, например, К-ПР, что означает контрольный проходной. Способ изготовления зависит от масштабов производства основных деталей. Если изделия производят мелкими сериями, для производства инструмента применяют лист легированного металла, на крупносерийных производствах используют методы отливки или поковки.

Скачать ГОСТ 24851-81

При помощи конусных насадок осуществляют контроль соблюдения формы конических поверхностей. С их помощью проверяют конические хвостовики, отверстия, другие калибры. Приборы для контроля взаимного расположения поверхностей достаточно многообразны. Они могут изготавливаться индивидуально для каждой из выпускаемых деталей. С их помощью сравнивают параллельность близко расположенных поверхностей, соосность отверстий, симметричность пазов расположенных на валах или втулках.

Форма и размер резьбовых изделий зависит от вида и параметров вырезанной резьбы (её шага, диаметра и длины). Эти инструменты бывают двух видов: регулируемые и нерегулируемые. Первые обладают возможностью регулировки отдельных параметров инструмента.

К профильным конструкциям относятся все виды шаблонов, предназначенных для контроля соблюдения точности сложной формы поверхности. Основным методом проверки готового изделия является так называемый метод «световой щели». Он наглядно показывает несоответствие изготовленной фасонной поверхности установленным требованиям.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ГОСТ 24851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды

Текст ГОСТ 24851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды

КАЛИБРЫ ГЛАДКИЕ ДЛЯ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ И ВАЛОВ

Plain gauges for cylindrical holes and shafts. Types

MKC 17.040.30 ОКП 39 3100

Постановлением Государственного комитета СССР по стандартам от 23 июня 1981 г. № 3063 дата введения установлена

01.01.82

1. Настоящий стандарт распространяется на предельные гладкие нерегулируемые калибры для контроля отверстий и валов с номинальными диаметрами от 1 до 500 мм, а также на контрольные калибры для калибров-скоб.

Настоящий стандарт полностью соответствует СТ СЭВ 1919—79.

2. Номера видов калибров, их обозначение и наименование должны соответствовать указанным в таблице.

Обозначение вида калибра

Наименование вида калибра

Номера вида калибра по СТ СЭВ 1919-79

Калибры для вала и относящиеся к ним контрольные калибры-пробки

Калибр-кольцо гладкий проходной

Калибр-скоба гладкий проходной

Калибр-скоба гладкий непроходной

Калибр-кольцо гладкий непроходной

Калибр-пробка гладкий контрольный проходной для нового гладкого проходного калибра-скобы

Калибр-пробка гладкий контрольный проходной для нового гладкого непроходного калибра-скобы

Калибр-пробка гладкий контрольный для контроля износа гладкого проходного калибра-скобы

Калибр гладкий контрольный проходной для нового гладкого проходного калибра-скобы

Калибр гладкий контрольный проходной для нового гладкого непроходного калибра-скобы

Калибр гладкий контрольный для контроля износа гладкого проходного калибра-скобы

Калибры для отверстия

Калибр-пробка гладкий проходной

Калибр-пробка гладкий непроходной

3. Схематическое изображение калибров приведено в приложении 1.

4. Правила применения калибров приведены в приложении 2.

Издание официальное Перепечатка воспрещена

ПРИЛОЖЕНИЕ 1 Рекомендуемое

Обозначение и номер вида калибра

Наименование и схема калибра

Калибр-пробка гладкий непроходной

Калибр-пробка гладкий непроходной

Калибр-пробка гладкий двусторонний

ПРИЛОЖЕНИЕ 2 Обязательное

ПРАВИЛА ПРИМЕНЕНИЯ КАЛИБРОВ

1. Калибры для валов и относящиеся к ним контрольные калибры-пробки

1.1. Калибр-кольцо гладкий проходной (1) или калибр-скоба гладкий проходной (2) должен проходить по валу под действием собственного веса или определенной силы.

1.2. Калибр-скоба гладкий непроходной (3) или калибр-кольцо гладкий непроходной (4) не должен проходить по валу, в крайнем случае закусывать.

1.3. Калибр-пробка гладкий контрольный проходной (5) или калибр гладкий проходной контрольный (8) для проходного гладкого калибра-скобы (2).

Калибр-скоба гладкий проходной (2) должен скользить по гладкому проходному калибру-пробке (5) или по гладкому контрольному проходному калибру (8) под действием собственного веса или определенной силы.

1.4. Калибр-пробка гладкий контрольный проходной (6) или калибр гладкий проходной контрольный (9) для непроходного гладкого калибра-скобы (3).

Калибр-скоба гладкий непроходной (3) должен скользить по гладкому контрольному проходному калибру-пробке (6) или по гладкому контрольному проходному калибру (9) под действием собственного веса или определенной силы.

1.5. Калибр-пробка гладкий контрольный (7) или калибр гладкий контрольный (10) для контроля износа гладкого проходного калибра-скобы (2).

Калибр-скоба гладкий проходной (2) не должен проходить по гладкому контрольному калибру-пробке (7) или гладкому контрольному калибру (10), в крайнем случае закусывать.

1.6. Взамен контрольных калибров для контроля калибров-скоб размерами до 180 мм допускается применять универсальные измерительные приборы, плоскопараллельные концевые меры и для всех размеров калибров-скоб — аттестованные образцы изделий.

Размер блока плоскопараллельных концевых мер длины и аттестованного образца изделия рекомендуется назначать близким к наименьшему предельному размеру контрольных калибров (5, 8 и 6, 9) и к наибольшему предельному размеру контрольных калибров 7, 10.

2. Калибры для отверстий

2.1. Калибр-пробка гладкий проходной (11) должен свободно проходить через отверстие под действием собственного веса или определенной силы.

2.2. Калибр-пробка гладкий непроходной (12), как правило, не должен входить в отверстие под действием собственного веса или определенной силы в крайнем случае закусывать.

3. Правила контроля калибрами

3.1. Калибр должен изыматься из употребления, когда его износ дойдет до предела, установленного в ГОСТ 24853.

3.2. При возникновении разногласий в оценке качества изделия между изготовителем и потребителем рекомендуется:

3.2.1. При контроле отверстия или вала в процессе их изготовления пользоваться новыми или малоизношенными проходными калибрами и непроходными калибрами с размерами, близкими к наименьшему для калибра-пробки и наибольшему для калибра-скобы (кольца).

3.2.2. При контроле отверстия или вала контролерами предприятия-изготовителя и представителем заказчика пользоваться проходными калибрами с размерами, близкими к пределу допустимого износа, и непроходными калибрами с размерами, близкими к наибольшему для калибра-пробки и наименьшему для калибра-скобы (кольца).

3.1, 3.2. (Измененная редакция, Изм. № 1).

3.3. Проверка правильности определения размеров изделий должна осуществляться калибрами с размерами, близкими к границе износа проходного калибра и к границе поля допуска нового непроходного (наименьшего для калибра-скобы (кольца) и наибольшего для калибра-пробки).

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.81 № 3063

3. Стандарт полностью соответствует СТ СЭВ 1919—79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ГОСТ 14807-69

Калибры-пробки гладкие двусторонние со вставками диаметром от 1 до 6 мм. Конструкция и размеры

Предлагаем прочесть документ: Калибры-пробки гладкие двусторонние со вставками диаметром от 1 до 6 мм. Конструкция и размеры. Если у Вас есть информация, что документ «ГОСТ 14807-69» не является актуальным, просим написать об этом в редакцию сайта.

Выберите формат отображения документа:

КАЛИБРЫ-ПРОБКИ ГЛАДКИЕ ДВУСТОРОННИЕ СО ВСТАВКАМИ ДИАМЕТРОМ ОТ 1 ДО 6 ММ

КОНСТРУКЦИЯ И РАЗМЕРЫ

ИНК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

УДК 621.753.3:006.354 I pjnna 178

КАЛИБРЫ-ПРОБКИ ГЛАДКИЕ ДВУСТОРОННИЕ СО ВСТАВКАМИ ДИАМЕТРОМ ОТ 1 ДО 6 ММ

Взамен МН 4119-62 и МН 4140-62

Констру кция и размеры

Plain doubk*-end plug gauges with inserts of diameter from 1 to 6 mm Design and dimensions

Ограничение срока действия снято Постановлением Госстандарта от 21.02.84 № 540

Настоящий стандарт распространяется па катнбры-пробки гладкие двусторонние, предназначенные для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе ОСТ.

(Введен дополнительно, Изм. № 3).

I. КОНСТРУКЦИЯ И РАЗМЕРЫ ГЛАДКИХ ДВУСТОРОННИХ КАЛИБРОВ-ПРОБОК

1.1. Конструкция и размеры гладких двусторонних калибров-пробок со вставками должны соответствовать указанным на черт. 1 и в табл. I.

* Размер для справок.

Издание официальное Перепечатка воспрещена

* Издание (март 2001 г.) с Игченениями № /. 2, J. утвержденными в (fx-epa.se /978 г., февраге 1984г. (НУС 5-74. 1-79. 6-84).

© ИПК Издательство стандартов, 2001

Р а з м с р ы, мм

Масса 1000 ШГ>. кг

Дег. 1 Вставка ПР

Дет. 2 Вставка ME

Пример условного обозначения гладкого двустороннего калибра-пробки Д|оии». = 1.4 мм для контроля отверстия с полем допуска Н7.

Калибр-пробка 8133-0607 117 ГОСТ 14807-69 То же. для контроля отверстия с полем допуска А:

Калибр-пробка 8133-0607 А ГОСТ 14807-69 То же, для приемного гладкого проходного калибра-пробки П-ПР:

Калибр-пробка 8133-0607А //-///* ГОСТ 14807-69 (Измененная редакция, Изм. № 2, 3).

1.2. Пробки промежуточных размеров D изготоачять по размерам ближайшей большей пробки.

1.3. Материал ручки — фенопласт марки 03—010—02 по ГОСТ 5689-79.

(Измененная редакция, Изм. № 2).

1.4. Вставки должны быть закреплены в ручке надежно без перекоса.

1.5. Технические требования и маркировка (с добавлением восьмизначного обозначения) — по ГОСТ 2015-84.

(Измененная редакция, Изм. № 2, 3).

1.6. (Исключен, Изм. № 3).

2. КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ ИР (деталь 1)

2.1. Конструкция и размеры вставки ПР должны соответствовать указанным на черт. 2 и в табл. 2.

Обозначение неганки ПР

Масса 10IK1 шт.. кг

Предложение табл. 2

Обозначение останки IIP

(Измененная релакцня, Изм. № 2).

2.2. Исполнительные размеры D калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204. ОСТ 1205. ОСТ 1207. ОСТ 1208, ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220. ОСТ НКМ 1221.

(Измененная редакция, Изм. № 3).

2.3. Шероховатость измерительной поверхности А — по ГОСТ 2015-84.

3. КОНСТРУКЦИЯ И РАЗМЕРЫ ВСТАВКИ НЕ (деталь 2)

3.1. Конструкция и размеры вставки НЕ должны соответствовать указанным на черт. 3 и в табл. 3.

Обозначение воапки НЕ

М асса 1000 шт.. кг

Продагжение таб.1. 3

Обозначение вс1авки НЕ

Масса 1000 шт., кг

(Измененная редакция. H im. № 2).

3.2. Исполнительные размеры D калибров-пробок с допусками по ЕСДП СЭВ определяются по ГОСТ 21401-75, то же для калибров-пробок с допусками по системе ОСТ, в зависимости от класса точности, — по ОСТ 1202, ОСТ 1204, ОСТ 1205. ОСТ 1207. ОСТ 1208. ОСТ 1209, ОСТ 1213, ОСТ 1215, ОСТ 1219, ОСТ 1220, ОСТ НКМ 1221.

(Измененная редакция, Изм. № 3).

3.3. Шероховатость измерительной поверхности Л — по ГОСТ 2015-84.

Редактор Л.В. Коргтыикома Технический редактор О.П. Дсасоеа Корректор Л.С. Чсрноусово Компьютерная не pci ка £.11. Мартсмьяпояой

Им. лиц. № 0235*1 от I4.07.200l>. Сдано и набор 13.03.2001. Подписано в печать 20.03.2001. Уел. печ. л. 0.93.

_Уч.-иад. .1.0.65. Тира» 1S0 экз. С 533. Зак. 307._

НПК Издательство стандартов. 107076. Москва. Колодезный пер.. 14.

Калибр пробка для отверстий гост

Калибры гладкие для отверстий

Калибры-пробки гладкие для контроля отверстий, выполненные по ГОСТ 14807-69 – 14816-69, ГОСТ 17738-72 – 17740-72. Допуски по ГОСТ 24853-8.

Калибры-пробки гладкие для контроля отверстий, выполненные по ГОСТ 14807-69 – 14816-69, ГОСТ 17738-72 – 17740-72. Допуски по ГОСТ 24853-8.

Для обработки отверстий на сверлильном станке используют калибры гладкие и самые разнообразные режущие инструменты: сверла, резцы, метчики, зенкера, развертки и др.

Сверлильные станки можно использовать как для сверления, так и для других технологических операций: рассверливание отверстий; сверление сквозных и глухих отверстий; зенкерование, осуществляемое с целью получения отверстия с более высоким квалитетом и параметром шероховатости поверхности; подрезание торцов наружных и внутренних приливов для получения ровной поверхности; раскатывание отверстий специальными оправками со стальными закаленными шариками чтобы получить плотную и гладкую поверхность отверстия; развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость поверхности; нарезание внутренних резьб метчиками; зенкование с целью образования в основании отверстия гнезд с плоским дном под головки винтов и болтов.

Калибры для конической дюймовой резьбы

Калибры для контроля конической дюймовой резьбы с углом профиля 60º, выполненные по ГОСТ 6485-69.

Калибры для контроля конической дюймовой резьбы с углом профиля 60º, выполненные по ГОСТ 6485-69.

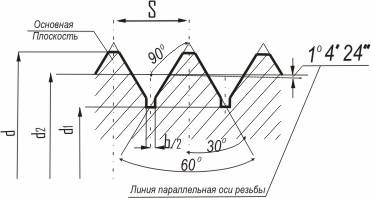

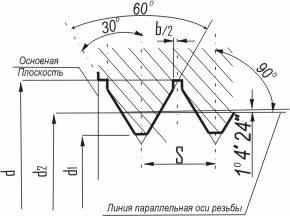

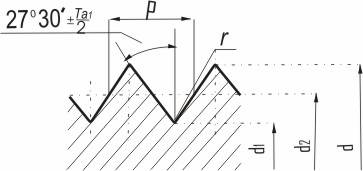

Профиль резьбы калибра-пробки

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы в основной плоскости, мм.

d1 – номинальный внутренний диаметр резьбы в основной плоскости, мм.

d2 – номинальный средний диаметр резьбы в основной плоскости, мм.

S – шаг резьбы, мм.

b – ширина канавки резьбового калибра-кольца и калибра-пробки, мм.

Этот стандарт используется преимущественно для резьбовых и гладких калибров для вентилей с конической резьбой и газовых баллонов, под эти стандарты идут калибры для конической резьбы и другие. Он устанавливает типы калибров, длину рабочей части, профиль, допуски и формулы (для расчета размеров этих калибров).

Калибры делятся на нормальные и предельные:

1. Нормальный – проверяет сложные профили.

2. Предельный – проходная и непроходная стороны позволяют контролировать размер в поле допуска. Этот тип калибра измеряет цилиндрические, конусные, шлицевые и резьбовые поверхности.

Выполнение принципа Тейлора – обязательное условие при конструировании предельного калибра. Согласно этому принципу проходной калибр должен контролировать размер с учетом погрешности формы.

Непроходной же калибр контролирует только размер детали (имеет малую длину для ликвидации влияния погрешности формы).

Типы предельных калибров: резьбовой калибр-пробка, калибр-скоба, резьбовой калибр-кольцо, калибр-пробка и т.д.

Регулируемые калибры располагаются между микрометром и предельным калибром. Характеризуются узким диапазоном регулирования и высокой точностью.

Калибры для однозаходной трапецеидальной резьбы

Калибры для контроля однозаходной трапецеидальной (правой, левой) резьбы, выполненные по ГОСТ 24737-81, ГОСТ 24738-81. Допуски калибров по ГОСТ 10071-89.

Калибры для контроля однозаходной трапецеидальной (правой, левой) резьбы, выполненные по ГОСТ 24737-81, ГОСТ 24738-81. Допуски калибров по ГОСТ 10071-89.

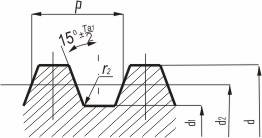

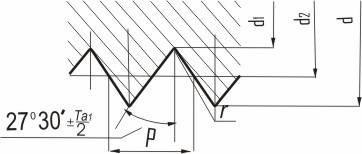

Профиль резьбы калибра-пробки

Профиль резьбы калибра-кольца

d — номинальный наружный диаметр резьбы, мм.

d1 — номинальный внутренний диаметр резьбы, мм.

d2 — номинальный средний диаметр резьбы, мм.

Ta1 — допуск угла наклона боковой стороны резьбы калибра с полным профилем.

r2 — радиус закругления впадины полного профиля резьбы калибра, мм.

В соответствии с ГОСТ 24737-81 калибры для контроля трапецеидальной резьбы изготавливаются со следующими полями допусков:

1. Рабочие резьбовые калибры–пробки – «ПР», «НЕ».

2. Рабочие резьбовые калибры–кольца – «ПР», «НЕ».

3. Контрольные калибры пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры-пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

Диапазон предлагаемых размеров: пробки, кольца от Tr 10 до Tr 300мм.

1. «Калибр-кольцо Tr 20х4 6g ПР».

2. «Калибр-пробка Tr 20х4 6H НЕ».

Калибры делятся на нормальные и предельные. Нормальный – проверяет сложные профили. Предельный – имеет 2 стороны: непроходную и проходную. Это позволяет в поле допуска контролировать размер. Этот тип калибра, к примеру, калибры для трапециедальной резьбы , используется с целью измерения конусных, резьбовых и цилиндрических поверхностей. Для передачи движений применяются прямоугольные резьбы, относящиеся к группе ходовых резьб, в связи с чем их чистота и точность выше, чем у крепежных резьб. Значит, нарезание данных резьб – работа высококвалифицированного токаря на точном станке.

Наличие у ходовой резьбы крупных шагов и больших подъемных углов – еще одна особенность ходовой резьбы. Следовательно, прямоугольная и трапецеидальная резьба нарезается несколькими последовательными резцами.

Ходовые резьбы характерны подготовкой поверхности заготовки под нарезание данной резьбы. Выдавливание металла при прорезании винтовой канавки есть только в виде небольших заусенцев из-за отсутствия острых вершин у данной резьбы. Эти заусенцы удаляются напильником.

Калибры для трубной цилиндрической резьбы

Калибры для контроля трубной цилиндрической резьбы, выполненные по ГОСТ 18922-73 – ГОСТ 18932-73. Допуски по ГОСТ 2533-88.

Калибры для контроля трубной цилиндрической резьбы, выполненные по ГОСТ 18922-73 – ГОСТ 18932-73. Допуски по ГОСТ 2533-88.

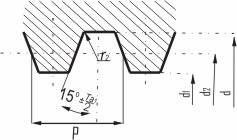

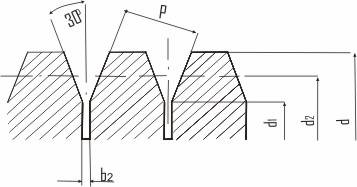

Профиль резьбы калибра-пробка

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы, мм.

d1 – номинальный внутренний диаметр резьбы, мм.

d2 – номинальный средний диаметр резьбы, мм.

P – шаг резьбы, мм.

r – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец.

Ta1 – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем.

1″, 1 1/8″, 1 1/4″, 1 3/8″, 1 1/2″, 1 3/4″

2″, 2 1/4″, 2 1/2″, 2 3/4″

3″, 3 1/4″, 3 1/2″, 3 3/4″

4″, 4 1/2″, 5″, 5 1/2″, 6″

0,907; 1,337; 1,814; 2,309

Класс точности резьбы

1. Рабочие резьбовые калибры-пробки – «ПР», «НЕ».

2. Рабочие резьбовые калибры-кольца – «ПР», «НЕ».

3. Контрольные калибры пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры-пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

1. «Пробка резьбовая G 1/4″ ПР кл. «В».

2. «Кольцо резьбовое G 1/4″ Не кл. «А».

Лучшими инструментами, чтобы следить за качеством резьбы, являются калибры для цилиндрической резьбы, которые используются как контрольный инструмент. Для проверки наружной резьбы используется резьбовое кольцо, а внутреннюю резьбу проверяют резьбовой пробкой. Чтобы проверить диаметр отверстия под резьбу используют гладкий правый конец пробки, а левым концом проверяют саму резьбу. Для проверки резьбы, как она сделана, нормальными калибрами или нет, можно определить на ощупь, не должно быть качаний и трудностей свинчивания деталей и калибра.

Предельными резьбовыми калибрами более точно можно определить производительность резьбы. Для наружной резьбы пользуются резьбовыми скобами. Резьбовая скоба состоит из двух пар роликов, из которых передняя считается проходной, а задняя пара непроходной. Предельной резьбовой скобой проверяют резьбу, так же как и гладкие размеры, то есть резьба должна проходить через проходную сторону калибра, когда как непроходная сторона калибра должна задержать резьбу. Для быстрого определения диаметра отверстия и для контроля его формы используют цилиндрические калибры. Калибры изготавливают из инструментальной стали, которую подвергают термообработке. Между размерами калибров должен быть шаг, который должен составлять 0,01 мм.

Калибры для дюймовой резьбы

Калибры для контроля резьбы UNC; UNF; UNEF; UN.

Калибры для контроля резьбы UNC; UNF; UNEF; UN.

Стандарт ANSI B 1.1 — 1982.

1. Резьбовые калибры–пробки – «ПР»,»НЕ».

2. Резьбовые калибры–кольца – «ПР», «НЕ».

3. Контрольные калибры–пробки для резьбовых колец – «КПР–ПР», «КПР–НЕ», «КНЕ–ПР», «КНЕ–НЕ».

4. Контрольные калибры–пробки для контроля износа резьбовых колец – «К–И», «КИ–НЕ».

Класс точности резьбы:

2А, 3А – кольца, контрольные калибры.

1. «Калибр-пробка UNC 1–8 2B».

2. «Калибр-кольцо UNF 1–12 3A».

3. «Калибр-пробка UNEF 1–20 2B».

4. «Калибр-пробка UN 1–16 2В».

Стандартизированных размеров дюймовых резьб сегодня не существует, между тем ремонт старого оборудования часто требует замены деталей именно с такой резьбой. Именно поэтому существуют бесшкальные калибры для дюймовой резьбы , имеющие широкое применение. Основными параметрами, принятыми для дюймовой резьбы являются размер наружного диаметра (единица измерения – дюйм) и шаг резьбы (измеряется в шагах на дюйм длины).

Таким измерительным инструментом, как калибр, контролируют размеры, форму и взаимное положение деталей. Процесс контроля заключается в анализе степени прилегания или вхождения поверхности изделия и калибра. Таким образом, отбраковываются некачественные изделия (среди них устанавливаются подлежащие правке или нет) и оставляются годные (имеющие контролируемые размеры в пределах поля допуска).

Калибры классифицируют по применению, одними контролируют производственные процессы (рабочий калибр), другими проверяет изделия заказчик (приемный калибр), а третьими контролируются и регулируются калибры первых двух категорий (контрольный калибр). Благодаря простоте калибров и незаменимости при контроле сложных изделий они нашли широкое применение, но они узко профильные и не показывают количественные показатели отклонений.

Калибры для метрической резьбы

Калибры для контроля метрической (правой, левой) резьбы, выполнены по ГОСТ 18465-73, ГОСТ 18466-73. Конструкция и основные размеры по ГОСТ 17756-72 — ГОСТ 17767-72. Допуски по ГОСТ 24997-81.

Калибры для контроля метрической (правой, левой) резьбы, выполнены по ГОСТ 18465-73, ГОСТ 18466-73. Конструкция и основные размеры по ГОСТ 17756-72 — ГОСТ 17767-72. Допуски по ГОСТ 24997-81.

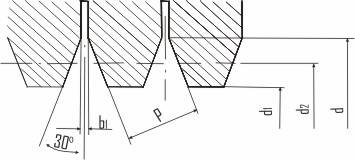

Профиль резьбы калибра-пробки

Профиль резьбы калибра-кольца

d – номинальный наружный диаметр резьбы, мм.

d 1 – номинальный внутренний диаметр резьбы, мм.

d 2 – номинальный средний диаметр резьбы, мм.

b 1, b 2 – ширина канавки резьбового калибра-кольца и калибра-пробки, мм.

P – шаг резьбы, мм.

В соответствии с ГОСТ 18465-73, 18466-73 калибры для контроля метрической резьбы изготавливаются со следующими полями допусков:

Калибры, виды и назначение. Контроль параметров макрогеометрии деталей калибрами

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы. Для контроля отверстий используют калибры-пробки, для контроля валов – калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приёмки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

— проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

— непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

В основу конструирования гладких калибров положен принцип Тейлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий). Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями. На практике из-за особенностей технологии изготовления и контроля часто наблюдается нарушение принципа Тейлора, например, калибры для контроля отверстий небольших диаметров изготавливают в виде полных пробок, а для контроля валов – в виде скоб.

Контроль размеров отверстий обычно производится проходными и непроходными калибрами-пробками, вставленными в общую рукоятку (рис. 3.77 а).

Калибры для валов обычно делают в виде скоб с плоскопараллельными рабочими поверхностями (рис. 3.77 б).

Рис. 3.77. Эскизы калибров

Если проходной и непроходной калибры для контроля отверстий изготавливают в виде полных пробок, то непроходная пробка имеет меньшую длину, чем проходная. Для отверстий больших диаметров чаще используют калибры с рабочими поверхностями в виде неполной пробки, например листовая пробка с цилиндрическими рабочими поверхностями, причем длина рабочих поверхностей непроходной пробки существенно меньше, чем у проходной. Контроль каждой пробкой осуществляется в нескольких поперечных сечениях отверстия (контролируется как минимум два взаимно перпендикулярных сечения).

При контроле валов калибром-скобой и поверхность проверяют в нескольких сечениях по длине и не менее чем в двух взаимоперпендикулярных направлениях каждого сечения.

Если детали годные, то в соответствии с названием проходные калибры (ПР) должны проходить через контролируемые поверхности под действием собственного веса, а непроходные (НЕ) проходить не должны.

При контроле гладкими калибрами следует соблюдать ряд правил, в частности пользоваться только калибрами, предназначенными для данного случая (рабочие, как правило, используют новые проходные калибры, работники ОТК могут использовать частично изношенные калибры). Необходимо следить за чистотой измерительных поверхностей, не пытаться силой проталкивать проходные и непроходные калибры, во избежание нагрева не следует держать калибры в руках дольше, чем это необходимо.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ 24851-81, в котором их различным конструктивным видам присвоены номера (1. 12) и соответствующие наименования.

Существуют три варианта исполнения гладких калибров:

1. Однопредельные пробки или скобы (проходные, маркируемые ПР, и непроходные — НЕ), применяемые преимущественно при контроле относительно больших размеров.

2. Двухпредельные двусторонние калибры, которые несколько ускоряют контроль. Они предусмотрены для сравнительно небольших размеров: калибры-скобы до 10 мм и калибры пробки до 50 мм.

3. Односторонние двухпредельные калибры, которые компактнее и практически вдвое ускоряют контроль. Такие калибры предусмотрены для широкого диапазона размеров.

Односторонние скобы, начиная с размеров свыше 200 мм для контроля валов до 8-го квалитета включительно, обязательно должны снабжаться теплоизоляционными ручками-накладками.

Конструктивно гладкие калибры могут выполняться регулируемыми и нерегулируемыми.

Калибры для размеров свыше 500 мм, согласно ГОСТ 24852-81 применяют только для контроля деталей 9. 17-го квалитетов. Эти калибры имеют единую схему расположения полей допусков.

Расчет калибров сводится к определению исполнительных размеров измерительных поверхностей, ограничению отклонений их формы и назначению оптимальной шероховатости. Началом отсчета отклонений для проходных гладких калибров является проходной предел вала или отверстия, для непроходных — их непроходной предел. На проходные калибры кроме допуска на изготовление отдельно предусматривают еще допустимую границу износа.

Для производительного и точного контроля внутренних размеров контроля калибров-скоб в процессе их доводки при изготовлении и для быстрого определения момента полного изнашивания используют гладкие контрольные калибры (рис. 3.77 в).

В комплект контрольных калибров входят три калибра, выполненные в виде шайб:

— контрольный проходной калибр (К-ПР);

— контрольный непроходной калибр (К-НЕ);

— калибр для контроля износа проходного калибра (КИ).

Контрольные калибры К-ПР и К-НЕ из-за малости допусков рабочих калибров, для контроля которых они предназначены, выполнены как нормальные, а не предельные калибры, и годность рабочих калибров определяется с применением субъективной оценки соответствия проверяемых размеров контрольным калибрам.

Калибр КИ предназначен для контроля допустимого износа проходной стороны и может рассматриваться как предельный калибр, контролирующий границу допустимого износа.

Контрольные калибры (при размерах до 180 мм можно использовать также блоки концевых мер) предназначены для ускорения проверки окончательных размеров проходной и непроходной сторон при изготовлении нерегулируемых или установке регулируемых скоб (К-ПР и К-НЕ), а также для контроля момента полного износа проходных калибров-скоб в процессе их эксплуатации (КИ).

Калибры для контроля калибров-пробок не изготавливают. Размеры калибров-пробок проверяют универсальными измерительными средствами, что для наружных поверхностей не представляет сложности.

Для всех калибров устанавливают допуски на изготовление, а для проходного калибра, который при контроле детали изнашивается более интенсивно, дополнительно устанавливают границу износа.

Допуски на измерительные поверхности гладких калибров установлены стандартами ГОСТ 24853-81 (для размеров до 500 мм) и ГОСТ 24852-81 (для размеров от 500 мм до 3150 мм). Допуски рабочих поверхностей калибров значительно меньше допусков тех деталей, для контроля которых они предназначены, и апробированы многолетней практикой.

Для построения схем расположения полей допусков необходимо определять номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рис. 3.78).

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6, 7, 8 и от 9 до 17).

Рис. 3.78. К определению номинальных размеров калибров

Стандартом установлены следующие нормы для калибров:

— Н – допуск на изготовление калибров для отверстия;

— Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

— Н1 – допуск на изготовление калибров для вала;

— Нр – допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

— Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

— Y1 – допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Исполнительным называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера калибра осуществляют замену номинального размера: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб – наименьший размер с положительным отклонением.

Калибры широко применяют для контроля сложных поверхностей деталей, включая шлицевые и резьбовые. При этом для конструирования рабочих поверхностей калибров обязательно используют принцип Тейлора.

Например, для контроля шлицевых втулок рабочий проходной калибр изготавливают в виде шлицевого вала, что позволяет одновременно контролировать размеры по наружному и внутреннему диаметрам шлицевой втулки, а также взаимное расположение наружной и внутренней цилиндрических поверхностей втулки, шаг и направление шлиц, ширину впадин. Для контроля непроходных пределов (пределов минимума материала детали) используют комплект непроходных калибров, обеспечивающих проверку собственно размеров элементов шлицевой втулки. Диаметры контролируют пробками, причем для внутреннего диаметра применяют неполную или полную пробку, а для наружного диаметра шлицевой втулки используют неполную пробку. В комплект входит и рабочий калибр для контроля ширины шлиц.

Для контроля резьбы применяют рабочую проходную резьбовую пробку с резьбой полного профиля и длиной, равной длине резьбового сопряжения. В комплект непроходных калибров входят рабочий непроходной резьбовой калибр с укороченным профилем резьбы и уменьшенной длиной резьбовой части, а также гладкие калибры для контроля диаметра выступов. Непроходной резьбовой калибр должен свинчиваться с ответной деталью не более чем на полтора витка.