Как рассчитать объем вакуумного ресивера

7.2.1. Расчет вакуумных и воздушных ресиверов

Системы создания вакуума и избыточного давления имеются на большинстве вакуум- и пневмоформовочных машин, а также на машинах, предназначенных для комбинированного формования. Вакуум-системы используют, как правило, лишь для создания перепадов давления, обеспечивающих формование изделий. Пневмосистемы часто используют и для создания давления формования, и для вспомогательных целей. К последним относятся питание пневмоцилиндров, обеспечивающих привод различных узлов формовочных машин, питание пистолетов воздушного охлаждения и т. и.

Вакуум-система включает вакуум-насос, ресивер, клапаны, трубопроводы и вакуумметр. Для вакуум-формования используют так называемые насосы низкого вакуума, т. е. насосы, которые создают при нулевой производительности минимальное давление во всасывающем патрубке 4-10 3 —1,3-10 5 МПа (30-0,1 мм рт. ст.). К насосам этого типа относят поршневые одно- и двухступенчатые, ротационные пластинчатые, двухроториые и винтовые насосы.

При периодическом процессе вакуумного формования целесообразно устанавливать вакуум-насос такой производительности, чтобы, работая непрерывно, он в период вспомогательных операций создавал разрежение в ресивере, а в завершающий период формования, отключаясь от ресивера, отсасывал бы воздух из форм. В таком случае часовая производительность насоса должна быть лишь несколько больше воздушного объема формы, помноженного на число циклов в час.

Для расчета объема ресивера и удельного давления формования с достаточной точностью можно воспользоваться законом Бойля-Мариотта. Обозначим (рис. 7.7): ро — остаточное давление в ресивере; pt — давление в форме до начала вакуумного формования, равное атмосферному; р2 — давление в форме и ресивере в начальный момент формования, когда заготовка еще не деформирована; р3 — давление в ресивере в конце вакуумного формования; рп и рк — начальное и конечное давление формования; К = Vp/V — отношение объема ресивера к объему формы.

Рис. 7.7. Расчетная схема вакуумной системы

Для упрощения расчетов допускаем, что при открытии клапана весь воздух из формы отсасывается в ресивер так, как будто насос в это время не работает.

Исходя из равенства количества воздуха, заключенного под листом в форме и в ресивере в начальный и конечный момент формования, составляем равенство:

Для некоторого момента времени, когда лист займет промежуточное положение (на рис. 7.7 показан пунктиром) и из формы будет вытеснен объем воздуха V., можно составить равенство:

Решая совместно уравнение (7.22) и (7.23) получим формулу (7.24), которая позволяет проследить изменение давления в форме в течение всего цикла формования

Деформация заготовки происходит под действием давления формования р’., которое определится как разность между атмосферным давлением и давлением внутри формы:

В начальный момент формования, когда V. = 0, давление формования ри будет иметь значение

Соответственно в конечный момент формования, когда V. = V, получим

Если принять остаточное давление в ресивере ро = 0, атмосферное давление рх = 0,1 МПа, то по формулам (7.27) и (7.28) можно определить значение начального давления формования

и конечного давления формования

Таким образом, формование изделий происходит под переменным давлением, причем перепад между максимальным и минимальным давлением формования может быть определен по формуле

На рис. 7.8 показано изменение начальногорп, конечного рк давления формования и перепада давления Ар в зависимости от соотношения объемов ресивера и формы, вычисленных по уравнениям (7.29), (7.30) и (7.32) при= 0,1 МПа и ро = 0. Анализ полученных результатов показывает, что величина давления формования с увеличением К сначала быстро растет, а разность между начальным и конечным давлением формования уменьшается. При дальнейшем увеличении К приращение давления формования невелико, и увеличение объема ресивера будет приводить к неоправданному росту габаритов и веса вакуум-формовочной машины. Принято считать, что рациональное соотношение объема ресивера и формы лежит где-то между значениями К = 6-8.

Рис. 7.8. Зависимость начального рн и конечного рк давлений формования от соотношения объема ресивера и формы

Пользуясь формулами (7.27) и (7.28), можно вычислить значение начального и конечного давления формования с учетом остаточного давления в ресивере ро. Анализ соответствующего графика (рис. 7.9) подтверждает сделанный ранее вывод о целесообразных соотношениях объема ресивера и формы. Из этого же графика можно видеть, что в определенных пределах недостаточную глубину вакуума можно компенсировать увеличением значения К. Так, например, одинаковое конечное давление формования 0,065 МПа может быть достигнуто при остаточном давлении в ресивере ри = 0,001 МПа и К = 3 или при остаточном давлении ри = 0,01 МПа и К = 4.

Рис. 7.9. Зависимость конечного давления формования рк от остаточного давления в ресивере

Ресиверы вакуум-систем представляют собой сварные оболочки из тонколистовой стали, состоящие из цилиндрической обечайки и эллиптических днищ. Ресиверы рассчитывают на устойчивость как сосуды, работающие под внешним давлением.

Наружный диаметр ресивера Д чаще всего изготовляемого из стальной трубы, выбирают из следующего ряда: 133; 159; 168; 219; 273; 325; 377; 426; 480; 530; 630; 720; 820; 920; 1020; 1120; 1220; 1320; 1420 мм.

Толщину стенки гладкой цилиндрической обечайки, нагруженной наружным давлением, выбирают большей из двух, рассчитанных по формулам

с последующей проверкой по формуле (7.35). В уравнениях (7.33) и (7.34) [о] — допускаемое напряжение (для материалов ресиверов принимается равным 140-150 МПа); с — прибавка к расчетной толщине стенки:

где v — скорость коррозии (г- 1 = 1 мм/год); тк — срок службы ресивера (равен сроку службы формовочной машины). Формовочные машины обычно проектируются на 7 лет.

Коэффициент К.2 определяют по номограмме, приведенной на рис. 7.10. Пример использования этой номограммы для расчета приведен на рис. 7.11. На этих рисунках р — величина внешнего давления (при расчете вакуумных ресиверов р принимается равным 0,1 МПа); Е — модуль упругости первого рода стали, из которой изготовлена цилиндрическая обечайка ресивера, при комнатной температуре (Е = 210 5 МПа).

Рис. 7.10. Номограмма для расчета на устойчивость в пределах упругости цилиндрических обечаек, работающих под наружным давлением

Рис. 7.11. Примеры использования номограммы на рис. 6.8:1 — определение расчетной толщины стенки; II — определение допускаемого наружного давления; III — определение допускаемой расчетной длины (/); о — начало отсчета; • — промежуточные точки; х — конечный результат

Допускаемое наружное давление определяют по формуле

Допускаемое давление из условия прочности определяют по формуле

Допускаемое давление из условия устойчивости в пределах упругости определяют по формуле

где В, — меньшее значение из двух, вычисленных по формулам  пу — коэффициент запаса устойчивости, равный 2,4.

пу — коэффициент запаса устойчивости, равный 2,4.

Расчетная длина 1 = L + I, где L — длина собственно цилиндрической обечайки; Iл — длина, учитывающая влияние на устойчивость цилиндрической обечайки примыкающих к ней элементов (в данном случае эллиптических днищ); / = Я/3, где Я — высота днища без отбортовки (Я = 0.25D).

Если полученное по номограмме (см. рис. 7.8) значение К.2 лежит ниже соответствующей штрихпунктириой линии, то значение р может быть определено по формуле

Толщину стенки эллиптических днищ, нагруженных наружным давлением, принимают равной большему из двух значений, рассчитанных по формулам

где коэффициент Kt при приближенных расчетах можно принять равным 0,9; R — радиус кривизны в вершине днища (R = D).

Формулы (7.40) и (7.41) применимы для расчета эллиптических днищ при соблюдении следующих условий:

I

I

Все машины в зависимости от вида пневмосистем можно разделить на два вида: машины, имеющие собственный компрессор и ресивер, и машины, рассчитанные на питание сжатым воздухом от цеховой магистрали. Как правило, все формовочные машины потребляют сжатый воздух с давлением 0,4-2,5 МПа. Наибольшее распространение в формовочных машинах имеют винтовые компрессоры. В одном агрегате может использоваться различное давление сжатого воздуха (например, на формование и на привод), поэтому в таких случаях на каждой из магистралей пневмосистемы устанавливается редуктор давления. Установка компрессоров различного давления не практикуется.

Ресиверы сжатого воздуха по конструкции мало отличаются от вакуумных, но рассчитываются на работу под внутренним давлением. Исполнительную толщину тонкостенной гладкой цилиндрической обечайки такого ресивера рассчитывают по формуле

где р — внутреннее давление, на которое рассчитывается ресивер; D — диаметр его обечайки; ф — коэффициент прочности сварного шва (см. табл. 7.1).

Таблица 7.1. Коэффициент прочности сварных швов (ф)

Вид сварного шва

200 мм должно соблюдаться условие (s — c)/D |/2 , то толщина днища должна быть не меньше толщины обечайки, рассчитанной при

Ресивер компрессора. Точный расчёт и подбор

Для повышения эффективности работ с использованием сжатого воздуха в подавляющем большинстве компрессорных агрегатов используются ресиверы – резервуары для хранения воздуха под необходимым давлением. В зависимости от интенсивности работ могут использоваться ресиверы на 50, 100 литров и даже более.

Для повышения эффективности работ с использованием сжатого воздуха в подавляющем большинстве компрессорных агрегатов используются ресиверы – резервуары для хранения воздуха под необходимым давлением. В зависимости от интенсивности работ могут использоваться ресиверы на 50, 100 литров и даже более.

Для чего нужен ресивер в компрессоре?

Ресивер для компрессора выполняет несколько важных функций:

- Стабилизирует давление воздуха, который подаётся в рабочую зону (перепады в значениях давления неизбежны, поскольку единичный цикл действия любого компрессора предполагает фазу всасывания и фазу нагнетания воздуха).

- Обеспечивают подачу сжатого воздуха в течение некоторого времени при возникших перебоях в работе компрессора, либо при подсоединении к нему дополнительного потребителя.

- Очистку воздуха от накапливающегося конденсата, поскольку повышенная влажность воздуха, которая повышается с ростом его давления, приводит к интенсивной коррозии стальных деталей компрессора.

- Накапливание сжатого воздуха в ресивере для компрессора приводит к последующему снижению суммарных вибраций в системе, что, в свою очередь, уменьшает общий уровень шума, и снижает уровень нагрузок на основание стационарных агрегатов.

При выполнении работ, связанных с получением сжатого воздуха в особо больших количествах, штатного ресивера может оказаться недостаточно. Например, при пескоструйной обработке поверхностей с большой площадью, чтобы не приобретать более мощный компрессор, часто используют дополнительный ресивер.

Наличие ресивера, кроме того, позволяет использовать компрессор периодически, т. е., снизить потребление им электрической энергии.

Конструктивно ресивер для компрессора представляет собой герметичный бак с определённой ёмкостью. Для передвижных компрессоров используются ресиверы до 50…100 л, для стационарных – до 500…1000 л. Снабжается воздухоочистными фильтрами, конденсатоотводчиками и запорной арматурой для подключения к основному агрегату и к рабочему устройству, которое потребляет сжатый воздух – соплу, краскопульту и пр.

Ёмкость выполняется стальной, из коррозионно устойчивых сталей типа 10ХСНД или 16ГА2Ф. В исключительных случаях, для компрессоров особо малой мощности, ресиверы могут быть пластиковыми или даже из высокопрочной резины.

Компоновка ресиверов может быть горизонтальной или вертикальной. Первая применяется в передвижных агрегатах, вторая – в стационарных. Каждая разновидность имеет свои преимущества и недостатки. В частности, в вертикальных ресиверах проще производить отвод конденсата, зато ресиверы горизонтального исполнения более компактны и требуют трубопроводов меньшей длины.

Как подобрать оптимальные параметры ресивера?

Кроме вместимости, ресивер для компрессора характеризуется также:

- Предельными значениями влажности воздуха.

- Условиями эксплуатации (допускается перепад внешних температур окружающего воздуха -15…+40ºС и относительная влажность не более 75…80%).

- Требованиями к месту установки (вдали от источников тепла, горючих и взрывоопасных материалов, а также в атмосфере загрязнённого механическими частицами воздуха – пример, вблизи циркулярных пил).

Требованиями ПБ 03-576-03 (правил устройства и безопасной эксплуатации сосудов, работающих под давлением) запрещается также эксплуатация ресиверов, которые не прошли поверку работоспособности стенок резервуара, а также имеющих внешние дефекты поверхности – трещины, вмятины, следы атмосферной коррозии.

Выбор характеристик ресивера для компрессора производят так. Устанавливают требуемый расход сжатого воздуха, продолжительность его потребления, минимальное и максимальное значения давления. Далее, воспользовавшись стандартными таблицами онлайн-расчёта (например, //www.kaeser.ru/Online_Services/Toolbox/Air_receiver_sizes/default.asp) определяют искомый параметр. Например, при исходных данных расхода воздуха 0,1 м 3 /мин, продолжительности пиковой нагрузки при работе 5 мин, допустимым перепадом давлений минимум/максимум 3/4 ат, оптимальный объём бака ресивера составит 500 л.

Данный способ ориентирован на время, которое потребуется для полного опустошения ресивера. Существует и упрощённая, табличная методика, которая соотносит объём ресивера с потребляемой мощностью компрессора. Используемые на практике соотношения таковы:

- Для компрессора мощностью до 5 кВт – до 100 л;

- Для компрессора мощностью до 10 кВт – до 300 л;

- Для компрессора мощностью до 20 кВт – до 550 л.

Промежуточные значения рекомендуется получать интерполированием. Имеются также и экспериментальные зависимости. Например, ёмкость резервуара ресивера не может быть меньше, чем производительность компрессора за 8 секунд его непрерывной работы. В частности, при расходе воздуха компрессором в 400 л/мин объём бака составит, не менее:

V = (400×8)/60 = 53,33 (л)

Как рассчитать объем вакуумного ресивера

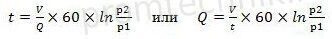

Время откачки воздуха из герметичного сосуда t (мин) зависит от объема этого сосуда V (м 3 ), производительности насоса Q (м 3 /ч), начального давления p2 (мбар) и конечного (требуемого) давления p1 (мбар).

Следовательно, чтобы получить требуемую производительность необходимо производительность выбранного насоса увеличить на поправочный коэффициент , определить который можно из графика.

Пример подбора насоса

Для нашего примера р2/р1=1000/100=10

Из графика определяем, что значение 10 по оси р2/р1 соответствует значению 2,3 по оси ln, следовательно:

8-800-775-32-45 (бесплатно по России)

.gif)

Этот калькулятор помогает рассчитать объем воздушного ресивера, который надлежит использовать с компрессором определенной производительности, при определенных условиях.

При оснащении производственного предприятия компрессорным оборудованием, важное значение играет правильный подбор всех составляющих, особенно, таких как ресивер, осушитель, фильтры. Некорректно подобранные элементы системы приводят к большим потерям давления, к попаданию конденсата к потребителю, повышению расхода электроэнергии. В данной статье уделим внимание вопросу как подобрать воздушный ресивер и методы определения необходимого объема.

При оснащении производственного предприятия компрессорным оборудованием, важное значение играет правильный подбор всех составляющих, особенно, таких как ресивер, осушитель, фильтры. Некорректно подобранные элементы системы приводят к большим потерям давления, к попаданию конденсата к потребителю, повышению расхода электроэнергии. В данной статье уделим внимание вопросу как подобрать воздушный ресивер и методы определения необходимого объема.

Первым делом дадим пояснение, что такое воздухосборник и для чего он нужен. Современные воздухосборники представляют собой емкость, которая служит для хранения запаса сжатого воздуха, обычно имеют цилиндрическую форму. Второй важной функцией является сглаживание пульсаций, так как воздух из компрессора поступает неравномерно. В зависимости от способа размещения могут быть как вертикальные, так и горизонтальные. Выбор объема разнообразен от нескольких литров до нескольких десятков кубических метров, при этом диапазон рабочих давлений также достаточно обширен. Как правило, все ресиверы комплектуются манометром и предохранительным клапаном. В зависимости от области использование применяются либо окрашенные, либо оцинкованные ресиверы. Некоторые производители предусматривают специальное смотровое окно, которые используется для осмотра внутренней поверхности и очистки от загрязнений.

Выбор ресивера сжатого воздуха определяется типом установленного компрессора, его характеристиками (производительность, давление). Необходимо отметить, что для поршневых и винтовых машин расчеты несколько отличаются. Довольно часто встречается совет, что необходимый объем равняется 1/3 от производительности машины, что подходит для машин винтового типа. Для поршневых агрегатов лучше использовать универсальную формулу расчета либо специальные онлайн калькуляторы объема ресивера.

Формула для поршневого компрессора:

Vрес = (Vэф х p(a)) / (4 x Zs x ∆p)

где:

V рес – объем ресивера

V эф – расход (м 3 /час)

Zs – кол-во включений компрессора

∆p – перепад давления (бар)

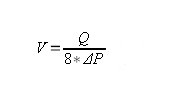

Формула для винтового компрессора:

где:

V рес – искомый объем

V к – минутная производительность компрессора (м 3 /мин).

После того, как рассчитали объем ресивера, может оказаться, что воздухосборников с нужными  параметрами не производят, в данном случае следует установить ресивер более большего объема.

параметрами не производят, в данном случае следует установить ресивер более большего объема.

Рассмотрим проблемы, возникающие при некорректном расчете объема ресивера. Если значения меньше необходимого, в данной ситуации появляется возможность излишнего переключения режимов работы компрессора (нагрузка/хх/остановка). Частое переключение может вызвать повышенный износ, дополнительные нагрузки на электросеть и, как правило, повышение затрат электроэнергии. При резком возрастании потребления сжатого воздуха, возможно большое снижение давления в магистрали.

Современные компрессоры, небольшой мощности, комплектуются воздухосборниками, что избавляет от необходимости решать вопрос какой объем ресивера выбрать. Однако мощность таких установок не превышает 15-20 кВт.

Расчет вакуумных и воздушных ресиверов

Системы создания вакуума и избыточного давления имеются на большинстве вакуум- и пневмоформовочных машин, а также на машинах, предназначенных для комбинированного формования. Вакуум-системы используют, как правило, лишь для создания перепадов давления, обеспечивающих формование изделий. Пневмосистемы часто используют и для создания давления формования, и для вспомогательных целей. К последним относятся питание пневмоцилиндров, обеспечивающих привод различных узлов формовочных машин, питание пистолетов воздушного охлаждения и т. п.

Вакуум-система включает вакуум-насос, ресивер, клапаны, трубопроводы и вакуумметр. Для вакуум-формования используют так называемые насосы низкого вакуума, т. е. насосы, которые создают при нулевой производительности минимальное давление во всасывающем патрубке 4-10″ 3 -1,3-10 -5 МПа (30-0,1 мм рт. ст.). К насосам этого типа относят поршневые одно- и двухступенчатые, ротационные пластинчатые, двухроторные и винтовые насосы.

При периодическом процессе вакуумного формования целесообразно устанавливать вакуум-насос такой производительности, чтобы, работая непрерывно, он в период вспомогательных операций создавал разрежение в ресивере, а в завершающий период формования, отключаясь от ресивера, отсасывал бы воздух из форм. В таком случае часовая производительность насоса должна быть лишь несколько больше воздушного объема формы, помноженного на число циклов в час.

Для расчета объема ресивера и удельного давления формования с достаточной точностью можно воспользоваться законом Бойля-Мариотта. Обозначим (рис. 7.7): ро — остаточное давление в ресивере; рх — давление в форме до начала вакуумного формования, равное атмосферному; р2 — давление в форме и ресивере в начальный момент формования, когда заготовка еще не деформирована; ръ — давление в ресивере в конце вакуумного формования; рнрк— начальное и конечное давление формования; К — VyV — отношение объема ресивера к объему формы.

Рис. 7.7. Расчетная схема вакуумной системы

Для упрощения расчетов допускаем, что при открытии клапана весь воздух из формы отсасывается в ресивер так, как будто насос в это время не работает.

Исходя из равенства количества воздуха, заключенного под листом в форме и в ресивере в начальный и конечный момент формования, составляем равенство:

Для некоторого момента времени, когда лист займет промежуточное положение (на рис. 7.7 показан пунктиром) и из формы будет вытеснен объем воздуха V, можно составить равенство:

Решая совместно уравнение (7.22) и (7.23) получим формулу (7.24), которая позволяет проследить изменение давления в форме в течение всего цикла формования

Деформация заготовки происходит под действием давления формования р’р которое определится как разность между атмосферным давлением и давлением внутри формы:

В начальный момент формования, когда К — 0, давление формования рн будет иметь значение

Соответственно в конечный момент формования, когда Vi = V, получим

Если принять остаточное давление в ресивере ро — 0, атмосферное давление = 0,1 МПа, то но формулам (7.27) и (7.28) можно определить значение начального давления формования

и конечного давления формования

Таким образом, формование изделий происходит под переменным давлением, причем перепад между максимальным и минимальным давлением формования может быть определен по формуле

На рис. 7.8 показано изменение начальногори, конечногорк давления формования и перепада давления Ар в зависимости от соотношения объемов ресивера и формы, вычисленных по уравнениям (7.29), (7.30) и (7.32) при рх = 0,1 МПа иро = 0. Анализ полученных результатов показывает, что величина давления формования с увеличением К сначала быстро растет, а разность между начальным и конечным давлением формования уменьшается. При дальнейшем увеличении К приращение давления формования невелико, и увеличение объема ресивера будет приводить к неоправданному росту габаритов и веса вакуум-формовочной машины. Принято считать, что рациональное соотношение объема ресивера и формы лежит где-то между значениями К = 6-8.

Рис. 7.8. Зависимость начального ри и конечного р, давлений формования от соотношения объема ресивера и формы

Пользуясь формулами (7.27) и (7.28), можно вычислить значение начального и конечного давления формования с учетом остаточного давления в ресивере ро. Анализ соответствующего графика (рис. 7.9) подтверждает сделанный ранее вывод о целесообразных соотношениях объема ресивера и формы. Из этого же графика можно видеть, что в определенных пределах недостаточную глубину вакуума можно компенсировать увеличением значения К. Так, например, одинаковое конечное давление формования 0,065 МПа может быть достигнуто при остаточном давлении в ресивереро “ 0,001 М Па и К = 3 или при остаточном давленииро = 0,01 М Па и К = 4.

Рис. 7.9. Зависимость конечного давления формования ркот остаточного давления в ресивере

Ресиверы вакуум-систем представляют собой сварные оболочки из тонколистовой стали, состоящие из цилиндрической обечайки и эллиптических днищ. Ресиверы рассчитывают на устойчивость как сосуды, работающие под внешним давлением.

Наружный диаметр ресивера D, чаще всего изготовляемого из стальной трубы, выбирают из следующего ряда: 133; 159; 168; 219; 273; 325; 377; 426; 480; 530; 630; 720; 820; 920; 1020; 1120; 1220; 1320; 1420 мм.

Толщину стенки гладкой цилиндрической обечайки, нагруженной наружным давлением, выбирают большей из двух, рассчитанных по формулам

с последующей проверкой по формуле (7.35). В уравнениях (7.33) и (7.34) [а] — допускаемое напряжение (для материалов ресиверов принимается равным 140-150 МПа); с — прибавка к расчетной толщине стенки:

где v — скорость коррозии (v = 1 мм/год); тк — срок службы ресивера (равен сроку службы формовочной машины). Формовочные машины обычно проектируются на 7 лет.

Коэффициент /С2 определяют по номограмме, приведенной на рис. 7.10. Пример использования этой номограммы для расчета приведен на рис. 7.11. На этих рисунках р — величина внешнего давления (при расчете вакуумных ресиверов р принимается равным 0,1 МПа); Е — модуль упругости первого рода стали, из которой изготовлена цилиндрическая обечайка ресивера, при комнатной температуре (?- 2-10 s МПа).

Рис. 7.10. Номограмма для расчета на устойчивость в пределах упругости цилиндрических обечаек, работающих под наружным давлением

Рис. 7.11. Примеры использования номограммы на рис. 6.8:1 — определение расчетной толщины стенки; II — определение допускаемого наружного давления; III — определение допускаемой расчетной длины (/); О — начало отсчета; • — промежуточные точки; х — конечный результат

Допускаемое наружное давление определяют по формуле

Допускаемое давление из условия прочности определяют по формуле

Допускаемое давление из условия устойчивости в пределах упругости определяют по формуле

где Д, — меньшее значение из двух, вычисленных по формулам

п — коэффициент запаса устойчивости, равный 2,4.

Расчетная длина / — L + /д, где L — длина собственно цилиндрической обечайки; /д — длина, учитывающая влияние на устойчивость цилиндрической обечайки примыкающих к ней элементов (в данном случае эллиптических днищ); /д — Я/3, где Я — высота днища без отбортовки (Я — 0,25D).

Если полученное по номограмме (см. рис. 7.8) значение К2 лежит ниже соответствующей штрихпунктирной линии, то значение р] может быть определено по формуле

Толщину стенки эллиптических днищ, нагруженных наружным давлением, принимают равной большему из двух значений, рассчитанных по формулам

где коэффициент Кл при приближенных расчетах можно принять равным 0,9; R — радиус кривизны в вершине днища (R — D).

Формулы (7.40) и (7.41) применимы для расчета эллиптических днищ при соблюдении следующих условий:

Все машины в зависимости от вида пневмосистем можно разделить на два вида: машины, имеющие собственный компрессор и ресивер, и машины, рассчитанные на питание сжатым воздухом от цеховой магистрали. Как правило, все формовочные машины потребляют сжатый воздух с давлением 0,4-2,5 МПа. Наибольшее распространение в формовочных машинах имеют винтовые компрессоры. В одном агрегате может использоваться различное давление сжатого воздуха (например, на формование и на привод), поэтому в таких случаях на каждой из магистралей пневмосистемы устанавливается редуктор давления. Установка компрессоров различного давления не практикуется.

Ресиверы сжатого воздуха по конструкции мало отличаются от вакуумных, но рассчитываются на работу под внутренним давлением. Исполнительную толщину тонкостенной гладкой цилиндрической обечайки такого ресивера рассчитывают по формуле

где р — внутреннее давление, на которое рассчитывается ресивер; D — диаметр его обечайки; 200 мм должно соблюдаться условие (s — c)/D 1 ‘ 2 , то толщина днища должна быть не меньше толщины обечайки, рассчитанной при (р = 1.

Для днищ, изготовленных из целой заготовки (без сварочной операции) коэффициент

Определение количества хладагента и объема ресивера для холодильных установок

Определение количества хладагента и объема ресивера для холодильных установок

Авторы: Вольфганг Линк, г. Фридберг и Манфред Гибе, г. Майнталь

Ресиверы Битцер

Существует непосредственная зависимость между требуемым количеством холодильного агента в установках различного типа и объемом ресивера, и поэтому их расчет нельзя проводить раздельно друг от друга.

В технической литературе часто приводятся приблизительные вычисления количества хладагента. Кроме того, в большинстве случаев не учитывается миграция хладагента по холодильному контуру при простое оборудования. Все это приводит к ошибочному определению размеров ресивера и возможным сбоям в работе холодильных установок. В нижеприведенных вычислениях во внимание приняты практические условия эксплуатации холодильных установок и требования техники безопасности. Рассчитанные таким образом холодильные установки как правило не испытывают сбоев в работе.

Применение алгоритма расчета количества хладагента и объёма ресиверов будет продемонстрировано на двух примерах.

Для расчета количества хладагента холодильной установки применяется коэффициент заполнения  , то есть, отношение объема заполненной жидкостью секции VF к общему объему V данной секции установки.

, то есть, отношение объема заполненной жидкостью секции VF к общему объему V данной секции установки.

Общее количество циркулирующего в установке хладагента равняется M

Значения плотности берутся с учетом температуры и давления хладагента на рассматриваемом участке установки, из таблиц свойств пара, либо, из диаграмм свойств используемого хладагента. Для оценки достаточно расчетов только по жидким составляющим.

Коэффициенты

секций, однозначно заполненных только паром или только жидкостью, вычисляются просто. Согласно определению, коэффициент

секций, однозначно заполненных только паром или только жидкостью, вычисляются просто. Согласно определению, коэффициент

для следующих узлов будет равняться:

для следующих узлов будет равняться:

Испаритель и конденсатор заполнены и паром и жидкостью. Для них существуют опытные величины коэффициентов заполнения, зависящие от конструкционных особенностей и уровня нагрузки на секцию.

Теплообменники воздушного охлаждения

Необходимо, разумеется, также учитывать составляющую имеющегося в наличии ресивера. Его размеры сильно зависят от схемы холодильного контура, (см. далее). В силу этого, количество хладагента рассчитывается сначала, без учета ресивера.

Теплообменники водяного охлаждения

Схема 1. Схема холодильного контура с конденсатором воздушного охлаждения

Установки со сложной конструкцией, включающие в себя промежуточныме регенеративные теплообменники, системы регулирования производительности компрессоров через обводной трубопровод (байпассирование), аккумуляторы жидкого хладагента на линии всасывания и прочее должны рассматриваться в таком же ключе.

Начать следует со сбора данных об объемах отдельных участков установки, определить согласно холодильному циклу плотности и коэффициенты заполнения, и получить путем подстановки данных в уравнение (2), расчетное количество хладагента.

Кроме того, при простое оборудования хладагент скапливается в наиболее холодных частях установки. Для установок с теплообменниками воздушного охлаждения — это открытые в холодное время года участки установки. Коэффициент заполнения для соответствующих узлов (плотность — при минимальной температуре окружающей среды) будет иметь следующие значения:

Полученные величины количества хладагента для установок, эксплуатируемых во всех режимах, и при простое, необходимо сравнить. Наибольшая из них будет соответствовать требуемому количеству хладагента без ресивера.

Ресивер предназначен для предотвращения сбоев в работе холодильной установки, возникающих при различных штатных ситуациях и при изменении условий окружающей среды.

Необходимо также заранее определить, будет ли ресивер использоваться для приема всего объема хладагента, к примеру, на время ремонтных работ, или только для компенсации расхода хладагента вследствие различных условий эксплуатации (частичная нагрузка, изменившаяся температура окружающей среды). Промежуточное решение — холодильные установки с системой регулирования давления в конденсаторе с регуляторами давления и трубопроводом обвода конденсатора.

Следует стремиться к использованию по возможности, меньшего по объему ресивера, чтобы сократить количество хладагента в системе, и, соответственно, снизить затраты на его закупку и нанесение возможного экологического вреда при аварии. Слишком большой ресивер не создаст дополнительных трудностей, но обойдется дорого. Неоправданно маленький ресивер, может стать причиной выхода из строя установки.

Количество хладагента, и все зависимые от него параметры, известны. Предназначение подлежащего использованию ресивера, очевидно. Таким образом, можно приступить к расчету его объема.

Серийные установки с теплообменниками водяного охлаждения (чиллеры) имеют компактную конструкцию. Количество хладагента для них рассчитано производителем и указано в сопроводительной документации. Вследствие укороченной длины трубопроводов уход хладагента едва ли может достигнуть критических масштабов, поэтому в таких установках используются ресиверы малого размера или не устанавливаются вовсе.

Не исключена при определенных обстоятельствах и эксплуатация холодильных установок с теплообменниками воздушного охлаждения также без ресивера. Такие установки должны быть оснащены конденсатором с резервной производительностью, т.е. иметь дополнительный объем, или на протяжении всего срока эксплуатации работать практически в стабильном режиме. Наряду с этим, требуется точное заполнение системы. Малые холодильные установки с такой конструкцией встречаются крайне редко, а аналогичные установки большой производительности с воздушным охлаждением практически неосуществимы. Объёмное расширение, например, жидкого хладагента R22 в температурных пределах от -18 o C и до +50 o C (температура конденсации) составляет 25%.

Если установка оснащена пластинчатым конденсатором, который по отношению к своей производительности имеет малый внутренний объем, необходимо (ввиду изменения объема хладагента в пределах минимальной и максимальной рабочей температуры) предусмотреть некий буферный объем в виде расширения (увеличения диаметра) трубопровода после конденсатора. Следует замерить минимальную и максимальную рабочую температуру и вычислить, не учитывая газонаполненные секции с соответствующими плотностями  и коэффициентами

и коэффициентами  , разницу объемов:

, разницу объемов:

Для учета допусков заполнения объема компенсационного ресивера берется двойное значение от рассчитанной разницы объемов:

Для компактных холодильных установок с воздушным охлаждением (с короткими трубопроводами, двумя воздушными потоками, встроенным конденсатором) этого также достаточно, если система оснащена малым компенсационным ресивером, объем которого соответствует величине, вычисленной по формулам (3) и (4).

Его объем должен быть пропорционален степени удаленности конденсатора от холодильной установки. Несмотря на это, при холодном пуске компенсационный ресивер и жидкостный трубопровод заполнены только паром. Проходит достаточно много времени, пока эти узлы вновь не заполнятся жидкостью, жидкий хладагент не поступит на расширительный клапан и давление всасывания не достигнет значения, достаточного для обеспечения стабильной работы холодильной установки. На это время клапан регулятора давления на всасывании должен быть перекрыт. Продолжительность данной фазы должна быть, по возможности, минимальна, так как, в это время снабжение компрессора маслом не гарантировано.

Чтобы разрешить эту проблему, имеет смысл контролировать давление в конденсаторе путем регулирования воздушного потока. Например, путём регулирования частоты вращения вентилятора или путём регулирования расхода воздуха с помощью механических регуляторов. Оба метода направлены на создание достаточно высокого давления конденсации в возможно короткие сроки.

Воздушное охлаждение и регулирование давления в конденсаторе

Требуемый объем ресивера зависит от способа регулирования. При регулировании давления путем регулирования воздушных потоков допустимая продолжительность времени перекрытия регулятора давления на всасывании является критерием того, необходим ли малый компенсационный ресивер или больший полноразмерный ресивер. Объем компенсационного ресивера рассчитывается по формулам (3) и (4). Наличие большего по объему ресивера сокращает пусковой период. Кратчайшее время пуска достигается, если ресивер рассчитан в соответствии со схемой установки регулирования давления в конденсаторе, при помощи регуляторов давления. Если применяется способ регулирования давления в конденсаторе с использованием обводного трубопровода в обход конденсатора, то необходимо обязательное сохранение остаточного 10-15%-ного заполнения для обеспечения надёжного пуска установки при низкой температуре окружающей среды.

Таким образом, значения коэффициента заполнения  ресивера равняются:

ресивера равняются:

Как выбрать воздухосборник?

Важные моменты при выборе воздушного ресивера

В большинстве областей промышленного производства достаточно широко используются компрессоры, например в областях машиностроения, химической отрасли, для задач металлообработки и во множестве других.

Неотъемлемой частью компрессорного блока является воздушный ресивер. Учитывая тот факт, что ресивер является емкостью со сжатым воздухом, для его проектирования необходимо использовать высококачественные материалы и запчасти, более того, необходимо иметь актуальные сертификаты на такое оборудование.

Большинство ресиверов относится к 4 группе сосудов под давлением, допустимая температура не должна превышать 200°С, а произведение давления (кгс/см2) на объем (м3) не должно превышать значение 1,0.

При этом, согласно “Правилам устройства и безопасной эксплуатации сосудов, находящихся под давлением”, воздушные ресиверы такого типа не подлежат регистрации в органах Ростехнадзора.

Также следует помнить, что даже если регистрировать ресиверы не требуется, по нормам их следует устанавливать вне помещения, либо за стеной. Но данные нормы не распространяются на ресиверы, находящиеся в составе компрессоров (наследие норм на проектирование компрессоров в СССР).

Принимая во внимание все вышесказанное, имеет смысл уточнить отраслевые правила проектирования сосудов, работающих под давлением (если они существуют для вашей области применения), а также получить консультацию в ближайшем отделении Ростехнадзора.

Следующим моментом при выборе ресивера является расчет подходящей модели для пневмосети. Это является очень важной частью подбора, поскольку ошибки на данном этапе могут привести к нарушениям работы оборудования, снижению качества продукции и ухудшению здоровья персонала.

Зачастую стоимость ликвидации аварий, возникших по вине неисправного компрессорного оборудования, существенно превышает стоимость закупки надежного оборудования и его последующего технического обслуживания.

Как рассчитать объем ресивера

В процессе расчета объема ресивера следует принять во внимание основные параметры – производительность компрессора, метод регулирования и потребность в сжатом воздухе от потребителей.

Для стационарного агрегата падение давления на участке трубопровода от компрессора к самому удаленному потребителю не должно превышать 0,1 бар.

Обычно расчет объема ресивера производят с помощью специализированных программ. Для самостоятельного расчета ниже приведена формула, которая используется при следующих условиях: температура окружающей среды 20 °С, давление 1 бар, время цикла 30 секунд.

где V — объем воздушного ресивера, м³

Q — производительность наибольшего компрессора, м³/мин

Δp — желательная разность давлений, бар

Обратите внимание, что в расчете учитывается только один компрессор с максимальной производительностью, вне зависимости от количества компрессоров в локальной пневматической сети. Такая особенность возникает из-за наличия уставок в работе пневмосети, которые выставляются из условий отсутствия потребности в наличии множества ресиверов в системе.

Объем ресивера для поршневого компрессора выбирается из условий производительности компрессора в минуту. Для такого типа компрессоров характерно отсутствие холостого хода и преимущественно эпизодическая работа. Нашей рекомендацией для подобных компрессоров является использование воздушных ресиверов с объемом, немного превышающим расчетный, чтобы как можно реже задействовать ремень привода компрессора частыми включениями и выключениями.

Важно обращать внимание на время циклов работы и простоя для того, чтобы в процессе эксплуатации ресивера с выбранным объемом число пусков и остановов двигателя компрессора не превысило бы допустимую величину.

Для винтового компрессора объем ресиверного сосуда определяется из условий одной трети от производительности компрессора в минуту. Такой тип компрессора характеризуется непрерывной работой, и у него имеется возможность работы на холостом ходу, следовательно, возможно выбрать сосуд с меньшим объемом.

Объем воздушного ресивера для винтового компрессора с регулированием частоты стоит выбирать минимум — одна девятая от производительности компрессора в минуту, максимум — одна треть от производительности компрессора в минуту.

Некорректный выбор ресиверного оборудования может повлечь за собой, при условии частой периодичности режимов нагрузки и разгрузки, либо аварийный останов, либо аварию пневмосети.

Учитывая все вышесказанное, мы все же рекомендуем Вам проконсультироваться с техническими специалистами перед приобретением ресиверного оборудования, поскольку для осуществления точного расчета необходимо использовать более развернутые формулы или компьютерные программы.