Как рассчитать частоту вращения

Как рассчитать частоту вращения

Как рассчитать передаточное отношение шестерен механической передачи.

В этой статье я приведу пример расчета передаточного отншения шестерен разного диаметра, с разным количеством зубьев. Данный расчет применяется в том случае, когда важно определить к примеру скорость вращения вала редуктора при известной скорости привода и характеристиках зубьев.

Естественно, можно произвести замеры частоты вращения выходного вала, однако в некоторых случаях требуется именно расчет. Помимо этого, в теоретической механике, при конструировании различных узлов и механизмов требуется рассчитать шестерни, чтобы получить заданную скорость вращения.

Термин передаточное число является весьма неоднозначным. Он перекликается с термином передаточное отношение, что не совсем верно. Говоря о передаточном числе, мы подразумеваем сколько оборотов совершит ведомое колесо (шестерня) относительно ведущего.

Для правильного понимания процессов и строения шестерни – следует предварительно ознакомится с ГОСТ 16530-83.

Итак, рассмотрим пример расчета с использованием двух шестерен.

Чтобы рассчитать передаточное отношение мы должны иметь как минимум две шестерни. Это называется зубчатая передача. Обычно первая шестерня является ведущей и находится на валу привода, вторая шестерня называется ведомой и вращается входя в зацепление с ведущей. Пи этом между ними может находится множество других шестерен, которые называются промежуточными. Для упрощения расчета рассмотрим зубчатую передачу с двумя шестернями.

В примере мы имеем две шестерни: ведущую (1) и ведомую (2). Самый простой способ заключается в подсчете количества зубьев на шестернях. Посчитаем количество зубьев на ведущей шестерне. Так же можно посмотреть маркировку на корпусе шестерни.

Представим, что ведущая шестерня (красная) имеет 40 зубьев, а ведомая(синяя) имеет 60 зубьев.

Разделим количество зубьев ведомой шестерни на количество зубьев ведущей шестерни, чтобы вычислить передаточное отношение. В нашем примере: 60/40 = 1,5. Вы также можете записать ответ в виде 3/2 или 1,5:1.

Такое передаточное отношение означает, что красная, ведущая шестерня должна совершить полтора оборота, чтобы синяя, ведомая шестерня совершила один оборот.

Теперь усложним задачу, используя большее количество шестерен. Добавим в нашу зубчатую передачу еще одну шестерню с 14 зубьями. Сделаем ее ведущей.

Начнем с желтой, ведущей шестерни и будем двигаться в направлении ведомой шестерни. Для каждой пары шестерен рассчитываем свое передаточное отношение. У нас две пары: желтая-красная; красная-синяя. В каждой паре рассматриваем первую шестерню как ведущую, а вторую как ведомую.

В нашем примере передаточные числа для промежуточной шестерни: 40/14 = 2,9 и 60/40 = 1,5.

Умножаем значения передаточных отношений каждой пары и получаем общее передаточное отношение зубчатой передачи: (20/7) × (30/20) = 4,3. То есть для вычисления передаточного отношения всей зубчатой передачи необходимо перемножить значения передаточных отношений для промежуточных шестерен.

Определим теперь частоту вращения.

Используя передаточное отношение и зная частоту вращения желтой шестерни, можно запросто вычислить частоту вращения ведомой шестерни. Как правило, частота вращения измеряется в оборотах в минуту (об/мин) Рассмотрим пример зубчатой передачи с тремя шестернями. Предположим, что частота вращения желтой шестерни 340 оборотов в минуту. Вычислим частоту вращения красной шестерни.

Будем использовать формулу: S1 × T1 = S2 × T2,

S1 – частота вращения желтой (ведущей) шестерни,

Т1 – количество зубьев желтой (ведущей) шестерни;

S2- частота вращения красной шестерни,

Т2 – количество зубьев красной шестерни.

В нашем случае нужно найти S2, но по этой формуле вы можете найти любую переменную.

340 rpm × 7 = S2 × 40

Получается, если ведущая, желтая шестерня вращается с частотой 340 об/мин, тогда ведомая, красная шестерня будет вращаться со скоростью примерно 60 об/мин. Таким же образом рассчитываем частоту вращения пары красная-синяя. Полученный результат – частота вращения синей шестерни – будет являться искомой частотой вращения всей зубчатой передачи.

I. Механика

Тестирование онлайн

Так как линейная скорость равномерно меняет направление, то движение по окружности нельзя назвать равномерным, оно является равноускоренным.

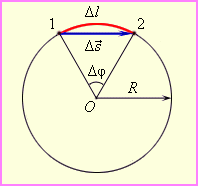

Угловая скорость

Выберем на окружности точку 1. Построим радиус. За единицу времени точка переместится в пункт 2. При этом радиус описывает угол. Угловая скорость численно равна углу поворота радиуса за единицу времени.

Период и частота

Период вращения T — это время, за которое тело совершает один оборот.

Частота вращение — это количество оборотов за одну секунду.

Частота и период взаимосвязаны соотношением

Связь с угловой скоростью

Линейная скорость

Каждая точка на окружности движется с некоторой скоростью. Эту скорость называют линейной. Направление вектора линейной скорости всегда совпадает с касательной к окружности. Например, искры из-под точильного станка двигаются, повторяя направление мгновенной скорости.

Рассмотрим точку на окружности, которая совершает один оборот, время, которое затрачено — это есть период T. Путь, который преодолевает точка — это есть длина окружности.

Центростремительное ускорение

При движении по окружности вектор ускорения всегда перпендикулярен вектору скорости, направлен в центр окружности.

Используя предыдущие формулы, можно вывести следующие соотношения

Точки, лежащие на одной прямой исходящей из центра окружности (например, это могут быть точки, которые лежат на спице колеса), будут иметь одинаковые угловые скорости, период и частоту. То есть они будут вращаться одинаково, но с разными линейными скоростями. Чем дальше точка от центра, тем быстрей она будет двигаться.

Закон сложения скоростей справедлив и для вращательного движения. Если движение тела или системы отсчета не является равномерным, то закон применяется для мгновенных скоростей. Например, скорость человека, идущего по краю вращающейся карусели, равна векторной сумме линейной скорости вращения края карусели и скорости движения человека.

Вращение Земли

Земля участвует в двух основных вращательных движениях: суточном (вокруг своей оси) и орбитальном (вокруг Солнца). Период вращения Земли вокруг Солнца составляет 1 год или 365 суток. Вокруг своей оси Земля вращается с запада на восток, период этого вращения составляет 1 сутки или 24 часа. Широтой называется угол между плоскостью экватора и направлением из центра Земли на точку ее поверхности.

Связь со вторым законом Ньютона

Согласно второму закону Ньютона причиной любого ускорения является сила. Если движущееся тело испытывает центростремительное ускорение, то природа сил, действием которых вызвано это ускорение, может быть различной. Например, если тело движется по окружности на привязанной к нему веревке, то действующей силой является сила упругости.

Если тело, лежащее на диске, вращается вместе с диском вокруг его оси, то такой силой является сила трения. Если сила прекратит свое действие, то далее тело будет двигаться по прямой

Как вывести формулу центростремительного ускорения

Рассмотрим перемещение точки на окружности из А в В. Линейная скорость равна vA и vB соответственно. Ускорение — изменение скорости за единицу времени. Найдем разницу векторов.

Разница векторов есть  . Так как

. Так как  , получим

, получим

Движение по циклоиде*

В системе отсчета, связанной с колесом, точка равномерно вращается по окружности радиуса R со скоростью  , которая изменяется только по направлению. Центростремительное ускорение точки направлено по радиусу к центру окружности.

, которая изменяется только по направлению. Центростремительное ускорение точки направлено по радиусу к центру окружности.

Теперь перейдем в неподвижную систему, связанную с землей. Полное ускорение точки А останется прежним и по модулю, и по направлению, так как при переходе от одной инерциальной системы отсчета к другой ускорение не меняется. С точки зрения неподвижного наблюдателя траектория точки А — уже не окружность, а более сложная кривая (циклоида), вдоль которой точка движется неравномерно.

Мгновенная скорость определяется по формуле

Частота вращения шпинделя: определение, ряды и график частот

Для обработки различных заготовок и получения конкретных изделия часто применяется фрезеровальное или токарное оборудование. Оно характеризуется просто огромным количество различных особенностей, среди которых отметим наличие шпинделя. Предназначение подобного узла заключается в креплении заготовки или инструмента на момент работы. Выделяют довольно большое количество различных параметров, которые должны учитываться.

Примером можно назвать то, что частота вращения шпинделя варьируется в достаточно большом диапазоне, выбирается в зависимости от области применения оборудования и многих других моментов. Самостоятельно определить частоту вращения шпинделя можно исключительно при проведении теоретических расчетов, фактический показатель указывается производителем оборудования в инструкции по эксплуатации. Рассмотрим подробнее то, как рассчитать скорость вращения шпинделя и какими особенностями обладает устанавливаемый узел на станках.

Определение частоты вращения

Часто определение частоты вращения шпинделя проводится при создании технологической карты получения того или иного изделия. Именно поэтому для определения точного значение нужно уделить внимание исходным данным. В большинстве случаев они выглядят следующим образом:

- Тип применяемого материала при создании заготовки. В большинстве случаев эта сталь, которая обладает определенным показателем твердости, а также пределом прочности. В большинстве случаев заготовка представлена углеродистой сталью, которая характеризуется относительно невысокой степенью обрабатываемости. Также могут использоваться различные цветные сплавы, а также чугун. От типа применяемого материала во многом зависит то, какая нагрузка должна оказываться на поверхность для снятия определенного слоя материала. Во многом именно тип материала определяет скорость вращения шпинделя, который выбирается во всех случаях обработки.

- Диаметр заготовки может варьироваться в достаточно широком диапазоне. При этом для расчета основных параметров учитывается величина припуска. Она разделяется на несколько проходов в зависимости от того, какой точности размеров и качества поверхности нужно добиться после механической обработки. Чаще всего точение разбивается на несколько основных операций: черновое, чистовое и финишное. При черновом, как правило, выбирается больший показатель снимаемого материала, за счет чего проводится уменьшение частоты вращения шпинделя. При чистовой обработке показатель может быть существенно повышен, так как нагрузка на основные элементы существенно снижается. Финишное резание позволяет получить низкую степень шероховатости, которая свойственна деталям, которые применяются при создании ответственных механизмов.

- Длина обрабатываемой детали имеет значение при выборе основных параметров резания. Это связано с тем, что обработка может проводится в несколько этапов. Слишком большая длина изделия определяет существенное повышение нагрузки на шпиндель и крепление режущего инструмента.

- Квалитет точности и требуемая шероховатость считаются важными параметрами, которые оказывают влияние на число оборотов шпинделя. Высокую точность можно достигнуть исключительно при выборе высокой скорости вращения шпинделя и применении более современного оборудования. Наиболее высокий показатель квалитета точности можно достигнуть при применении станков с ЧПУ, так как их конструкция характеризуется высокой жесткостью и точностью позиционирования отдельных узлов относительно друг друга.

Для определения рассматриваемого показателя применяется формула, которая выглядит следующим образом: n=1000V/nd. Приведенная выше информация указывает на то, что частота вращения во многом зависит от диаметра и скорости резания, определяется в самых различных случаях.

Измеряется рассматриваемый показатель в единице, которая определяет число сделанных оборотов в минуту. Эта единица считается мировой, применяется в большинстве случаев и может переводится в другие. При расчетах редко получается точный результат, поэтому берется приближенный параметр из таблицы.

Расчет режима резания вызывает довольно много трудностей при отсутствии требующейся информации. Основными параметрами можно назвать следующее:

- Для начала уделяется внимание типу подходящего режущего инструмента, его материалу и геометрическим параметрам. В продаже встречается просто огромное количество различных вариантов исполнения инструментов, поэтому выбору следует уделять довольно много внимания. Режущая часть часто изготавливается из быстрорежущей стали, но также есть варианты исполнения, кромка которых представлена твердым износостойким сплавом. На токарном станке устанавливаются резцы, режущая кромка которых может повторять различную форму. Примером можно назвать проходные, отрезные резцы, а также варианты исполнения, предназначенные для получения канавок. Куда более сложная характерна для фрез, которые могут применяться для получения плоской поверхности. При непосредственном выборе инструмента рекомендуется проводить его визуальный осмотр, так как дефекты могут стать причиной повреждения инструмента и его быстрого износа, возникновения многих других проблем.

- Следующий шаг заключается в непосредственном выборе подходящего станка для получения детали. В этом случае не стоит забывать о том, что все оборудование может работать при определенном диапазоне вращения шпинделя. Кроме этого, выбор проводится в зависимости от типа проводимой работы. Примером можно назвать то, что токарное оборудование может проводить лишь наружное точение, а также отрезание и расстачивание и некоторые другие работы. Весьма сложной задачей можно назвать нарезание резьбы, для чего также проводится выбор частоты вращения. Для получения корпусных деталей, сверления и других подобных операций часто выбирается фрезеровальное оборудование, работа которого возможна от блока числового программного управления. На сегодняшний день проводится выпуск достаточно большого количества различных моделей станков, некоторые из них могут устанавливаться в домашней мастерской и при этом имеют достаточно широкий диапазон частоты вращения.

- Следует провести расчет режимов резания. Наиболее важными параметрами можно назвать скорость резания, величина подачи и многие другие моменты. Технологическая карта, как правило, представлена чертежом с режимами резания, которые выведены в отдельной таблице. В подобном случае также проводится указание показателя частоты вращения шпинделя, который выбирается с рекомендуемого диапазона. Частота вращения шпинделя – параметр, который определяет многое на момент обработки: степень нагрева кромки, ее износа, производительность оборудования и многое другое. Все оборудование может работать при определенной частоте вращения, которая выбирается путем выбора соответствующего режима резания. Основные параметры рассчитываются при применении определенных формул, которые можно встретить в самой различной технической документации.

- Рекомендуется также проводить проверку выбранных режимов резания. При этом проводится расчет мощности привода, прочность механизма подач, уделяется внимание прочности державки и пластинки твердого сплава. Не стоит забывать о том, что неправильный выбор основных параметров становится причиной не только получения низкокачественного изделия, но и износу основных узлов. Подобные расчеты проводятся исключительно с учетом технических особенностей оборудования, а также выбранной оснастки.

- Наиболее важным параметром принято считать также количество времени, которое требуется для выполнения конкретной операции. Этот показатель применяется для определения производительности и себестоимости изделия. Наименьший параметр характерен для станков с ЧПУ, так как они могут работать при высоких показателях частоты вращения шпинделя, а на перемещение основных узлов уходит минимальное количество времени. Именно поэтому подобное оборудование устанавливается в случае, когда нужно достигнуть высокий параметр производительности.

Заключительный этап связан с проверкой эффективности выбранного режима резания, а также правильности подобранного обрабатывающего оборудования.

При отсутствии основной информации рассчитать частоту вращения шпинделя об/мин практически невозможно. Однако, прибора, который позволит определить значение с высокой точностью, практически нет. Единица измерения определенного шпинделя может переводится в другие значения, к примеру, количество оборотов в течение минуты или часа.

Важно учитывать тот момент, что количеству оборотов будут соответствовать определенные условия обработки заготовки. К примеру, слишком высокое значение становится причиной повреждения инструмента, при слишком малом добиться требуемых параметров будет практически невозможно.

Скорость вращения шпинделя

При рассмотрении формулы, которая применяется для расчетов частоты вращения шпинделя, уделяется внимание скорости. Она также должна выбираться в зависимости от определенных условий эксплуатации оборудования. Для расчета скорости вращения -шпинделя станка может применяться формула: v=пdn/1000.

Скорость вращения токарного станка по металлу используется в качестве показателя скорости резания. От него зависит следующее:

- Производительность труда. Стоимость изделия во многом зависит от того, сколько времени было потрачено на его получение. Для повышений производительности труда следует существенно повысить значение скорости резания. Однако это не всегда можно провести, так как слишком высокий показатель может привести к серьезным проблемам, к примеру, нагреву инструмента или износу основной части.

- Шероховатость получаемой поверхности также варьирует в большом диапазоне. С увеличением скорости резания можно существенно повысить качество готового изделия. Поэтому высокие значения применяются в большинстве случаев при чистовом точении.

Выбор определенного показателя скорости вращения шпинделя проводится в зависимости от возможностей применяемого оборудования. Слишком высокий показатель нельзя устанавливать по причине того, что подобная эксплуатация оборудования приводит к сильному износу.

В заключение отметим, что неправильный расчет частоты вращения может привести к весьма тяжелым последствиям. Это связано с возможностью износа привода, а также других элементов. Не рекомендуется выбирать максимальные показателе частоты вращения и скорости резания, так как это может привести к повышенному износу и возможности износа применяемого инструмента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

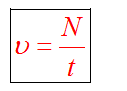

Частота вращения: формула

Количество повторений каких-либо событий или их возникновения за одну единицу таймера называется частотой. Это физическая величина измеряется в герцах – Гц (Hz). Она обозначается буквами ν, f, F, и есть отношение количества повторяющихся событий к промежутку времени, в течение которого они произошли.

При обращении предмета вокруг своего центра можно говорить о такой физической величине, как частота вращения, формула:

где:

- N – количество оборотов вокруг оси или по окружности,

- t – время, за которое они были совершены.

В системе СИ обозначается как – с-1 (s-1) и именуется как обороты в секунду (об/с). Применяют и другие единицы вращения. При описании вращения планет вокруг Солнца говорят об оборотах в часах. Юпитер делает одно вращение в 9,92 часа, тогда как Земля и Луна оборачиваются за 24 часа.

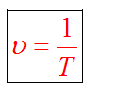

Номинальная скорость вращения

Прежде, чем дать определение этому понятию, необходимо определиться, что такое номинальный режим работы какого-либо устройства. Это такой порядок работы устройства, при котором достигаются наибольшая эффективность и надёжность процесса на продолжении длительного времени. Исходя из этого, номинальная скорость вращения – количество оборотов в минуту при работе в номинальном режиме. Время, необходимое для одного оборота, составляет 1/v секунд. Оно называется периодом вращения T. Значит, связь между периодом обращения и частотой имеет вид:

К сведению. Частота вращения вала асинхронного двигателя – 3000 об./мин., это номинальная скорость вращения выходного хвостовика вала при номинальном режиме работы электродвигателя.

Как найти или узнать частоты вращений различных механизмов? Для этого применяется прибор, который называется тахометр.

Угловая скорость

Когда тело движется по окружности, то не все его точки движутся с одинаковой скоростью относительно оси вращения. Если взять лопасти обычного бытового вентилятора, которые вращаются вокруг вала, то точка расположенная ближе к валу имеет скорость вращения больше, чем отмеченная точка на краю лопасти. Это значит, у них разная линейная скорость вращения. В то же время угловая скорость у всех точек одинаковая.

Угловая скорость представляет собой изменение угла в единицу времени, а не расстояния. Обозначается буквой греческого алфавита – ω и имеет единицу измерения радиан в секунду (рад/с). Иными словами, угловая скорость – это вектор, привязанный к оси обращения предмета.

Формула для вычисления отношения между углом поворота и временным интервалом выглядит так:

где:

- ω – угловая скорость (рад./с);

- ∆ϕ – изменение угла отклонения при повороте (рад.);

- ∆t – время, затраченное на отклонение (с).

Обозначение угловой скорости употребляется при изучении законов вращения. Оно употребляется при описании движения всех вращающихся тел.

Угловая скорость в конкретных случаях

На практике редко работают с величинами угловой скорости. Она нужна при конструкторских разработках вращающихся механизмов: редукторов, коробок передач и прочего.

Вычислить её, применяя формулу, можно. Для этого используют связь угловой скорости и частоты вращения.

где:

- π – число, равное 3,14;

- ν – частота вращения, (об./мин.).

В качестве примера могут быть рассмотрены угловая скорость и частота вращения колёсного диска при движении мотоблока. Часто необходимо уменьшить или увеличить скорость механизма. Для этого применяют устройство в виде редуктора, при помощи которого понижают скорость вращения колёс. При максимальной скорости движения 10 км/ч колесо делает около 60 об./мин. После перевода минут в секунды это значение равно 1 об./с. После подстановки данных в формулу получится результат:

ω = 2*π*ν = 2*3,14*1 = 6,28 рад./с.

К сведению. Снижение угловой скорости часто требуется для того, чтобы увеличить крутящий момент или тяговое усилие механизмов.

Как определить угловую скорость

Принцип определения угловой скорости зависит от того, как происходит движение по окружности. Если равномерно, то употребляется формула:

Если нет, то придётся высчитывать значения мгновенной или средней угловой скорости.

Величина, о которой идёт разговор, векторная, и при определении её направления используют правило Максвелла. В просторечии – правило буравчика. Вектор скорости имеет одинаковое направление с поступательным перемещением винта, имеющего правую резьбу.

Рассмотрим на примере, как определить угловую скорость, зная, что угол поворота диска радиусом 0,5 м меняется по закону ϕ = 6*t:

ω = ϕ / t = 6 * t / t = 6 с-1

Вектор ω меняется из-за поворота в пространстве оси вращения и при изменении значения модуля угловой скорости.

Угол поворота и период обращения

Рассмотрим точку А на предмете, вращающимся вокруг своей оси. При обращении за какой-то период времени она изменит своё положение на линии окружности на определённый угол. Это угол поворота. Он измеряется в радианах, потому что за единицу берётся отрезок окружности, равный радиусу. Ещё одна величина измерения угла поворота – градус.

Когда в результате поворота точка А вернётся на своё прежнее место, значит, она совершила полный оборот. Если её движение повторится n-раз, то говорят о некотором количестве оборотов. Исходя из этого, можно рассматривать 1/2, 1/4 оборота и так далее. Яркий практический пример этому – путь, который проделывает фреза при фрезеровании детали, закреплённой в центре шпинделя станка.

Внимание! Угол поворота имеет направление. Оно отрицательное, когда вращение происходит по часовой стрелке и положительное при вращении против движения стрелки.

Если тело равномерно продвигается по окружности, можно говорить о постоянной угловой скорости при перемещении, ω = const.

В этом случае находят применения такие характеристики, как:

- период обращения – T, это время, необходимое для полного оборота точки при круговом движении;

- частота обращения – ν, это полное количество оборотов, которое совершает точка по круговой траектории за единичный временной интервал.

Интересно. По известным данным, Юпитер обращается вокруг Солнца за 12 лет. Когда Земля за это время делает вокруг Солнца почти 12 оборотов. Точное значение периода обращения круглого гиганта – 11,86 земных лет.

Циклическая частота вращения (обращения)

Скалярная величина, измеряющая частоту вращательного движения, называется циклической частотой вращения. Это угловая частота, равная не самому вектору угловой скорости, а его модулю. Ещё её именуют радиальной или круговой частотой.

Циклическая частота вращения – это количество оборотов тела за 2*π секунды.

У электрических двигателей переменного тока это частота асинхронная. У них частота вращения ротора отстаёт от частоты вращения магнитного поля статора. Величина, определяющая это отставание, носит название скольжения – S. В процессе скольжения вал вращается, потому что в роторе возникает электроток. Скольжение допустимо до определённой величины, превышение которой приводит к перегреву асинхронной машины, и её обмотки могут сгореть.

Устройство этого типа двигателей отличается от устройства машин постоянного тока, где токопроводящая рамка вращается в поле постоянных магнитов. Большое количество рамок вместил в себя якорь, множество электромагнитов составили основу статора. В трёхфазных машинах переменного тока всё наоборот.

При работе асинхронного двигателя статор имеет вращающееся магнитное поле. Оно всегда зависит от параметров:

- частоты питающей сети;

- количества пар полюсов.

Скорость вращения ротора состоит в прямом соотношении со скоростью магнитного поля статора. Поле создаётся тремя обмотками, которые расположены под углом 120 градусов относительно друг друга.

Переход от угловой к линейной скорости

Существует различие между линейной скоростью точки и угловой скоростью. При сравнении величин в выражениях, описывающих правила вращения, можно увидеть общее между этими двумя понятиями. Любая точка В, принадлежащая окружности с радиусом R, совершает путь, равный 2*π*R. При этом она делает один оборот. Учитывая, что время, необходимое для этого, есть период Т, модульное значение линейной скорости точки В находится следующим действием:

ν = 2*π*R / Т = 2*π*R* ν.

Так как ω = 2*π*ν, то получается:

Следовательно, линейная скорость точки В тем больше, чем дальше от центра вращения находится точка.

К сведению. Если рассматривать в качестве такой точки города на широте Санкт-Петербурга, их линейная скорость относительно земной оси равна 233 м/с. Для объектов на экваторе – 465 м/с.

Числовое значение вектора ускорения точки В, движущейся равномерно, выражается через R и угловую скорость, таким образом:

а = ν2/ R, подставляя сюда ν = ω* R, получим: а = ν2/ R = ω2* R.

Это значит, чем больше радиус окружности, по которой движется точка В, тем больше значение её ускорения по модулю. Чем дальше расположена точка твердого тела от оси вращения, тем большее ускорение она имеет.

Поэтому можно вычислять ускорения, модули скоростей необходимых точек тел и их положений в любой момент времени.

Понимание и умение пользоваться расчётами и не путаться в определениях помогут на практике вычислениям линейной и угловой скоростей, а также свободно переходить при расчётах от одной величины к другой.

Видео

Расчет частоты вращения вала электродвигателя

Поскольку на данном этапе еще не известны передаточные числа передач привода и частота вращения вала двигателя, возникает возможность рассчитать желаемую частоту вращения вала электродвигателя. Для этого определяем частоту вращения выходного вала привода

Согласно исходным данным угловая скорость 3-го вала щ3=4 рад/с.. Отсюда частота вращения третьего вала может быть рассчитана по формуле:

n=30*щ/р=30*4/3.14=38.2 мин -1

Таким образом, для обеспечения нормальной работы конвейера выходной вал привода, который обозначен цифрой III, должен вращаться с частотой 38,2 об/мин.

Из анализа кинематической схемы привода видно, что общее передаточное число его (uобщ) образуется за счет передаточных чисел редуктора (uцзп) и ременной передачи (ицп), что можно выразить с помощью формулы:

Согласно рекомендациям таблицы 2.1 первоначально назначим следующие величины передаточных чисел этих передач: uцзп =4, ицп =5

Тогда, желаемое общее передаточное число всего привода составит

Взаимосвязь между частотами вращения вала электродвигателя (пдв) и выходного вала (п3) определяется зависимостью

Поэтому желаемая частота вращения вала электродвигателя составит

Согласно имеющейся номенклатуре двигателей серии 4А наиболее близкими к желаемой частоте вращения (таблица 2.2) являются двигатели с синхронной частотой вращения, равной 750 об/мин. С учетом вышеизложенного, а также принимая во внимание результаты расчетов в разделе 3.1, окончательно принимаем двигатель марки 4А160S8 ГОСТ 19523 — 81, который обладает следующими рабочими характеристиками:

Рдв = 7500 Вт, nдв = 730 об/мин.

Кинематический расчет

3.1 Разбивка передаточного числа по ступеням

В связи с тем, что в данный момент уже установлена частота вращения вала электродвигателя (вход привода) и выходного вала, идущего на рабочий орган — барабан, можно определить общее передаточное отношение всего проектируемого привода, используя формулу:

Согласно общим представлениям о деталях машин и применительно к данному приводу можно записать

где — передаточное отношение от вала двигателя (вход привода) к третьему валу (выход привода);

uдв-1— передаточное отношение от вала двигателя к 1-му валу (муфта);

и1—2 — передаточное отношение между 1-м и 2-м валами (цилиндрическая зубчатая передача)

и2-3 — передаточное отношение между 2-м и 3-м валами (ременная передача).

Из анализа кинематической схемы привода видно, что частоты вращения вала электродвигателя и 1-го вала одинаковы, т.к. они соединены муфтой. Отсюда ясно, что идв-1= 1. Тогда из (3.10) идв-3=1• и1-2• и2-3 , очевидно, что общее передаточное число всего привода необходимо разделить между цилиндрической зубчатой передачей (uцзп= и1-2 ) и цепной (ицп = u2-3). Назначим первоначально (с учетом рекомендаций таблицы 2.1 и единого ряда передаточных чисел зубчатых передач — с.36)

Тогда на ременную передачу остается

Согласно данным, приведенным в таблице 2.1, передаточное число 4,78 для ременной передачи не превышает рекомендуемого значения.

3.2 Кинематические расчеты

Определим все кинематические и силовые характеристики проектируемого привода, которые понадобятся в дальнейшем для детальной проработки той или иной передачи.

В виду однотипности расчетов для всех видов валов сведем их в таблицу 1.

В таблице приведены все кинематические и силовые параметры привода. Для вала двигателя его частота вращения и мощность принята в соответствии с характеристиками, приведенными в п.2.2.

2. Частота вращения

3 Угловая скорость

щдв= щ1=3,14*730/30=76,4 рад/с; щ2= 3,14*182,5/30=19,1 рад/с;

4. КПД между валами:

здв-1= змф* зппк= 0,98*0,99=0,97; з1-2= зцзп* зппк=0,97* 0,99=0,96;

з2-3= зппк* зрп= 0,99* 0,98= 0,97

Мощность на валах

Т1=Р1/щ1=7276,5/76,4= 95,24Н*м, Т2= Р2/ щ2=6985,4/19,1=365,72 Н*м;

Т3=Р3/ щ3=6775,9/4=1693,97 Н*м

Таблица 2-Кинематические и силовые параметры привода

Наименование, расчетные формулы

Вал в соответствии с обозначением на кинематической схеме

Определить расчетную частоту вращения шпинделя

Определение режимов резания

При основных видах лезвийной обработки

Лабораторная работа № 9

Основные понятия

Режимы резания

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

Глубина резания t: при черновой (предварительной обработке) назначают по возможности максимальную t, равную всему припуску на обработку или большей части его; при чистовой (окончательной) обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача S: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания V рассчитывают по эмпирическим формулам, установленным для каждого вида обработки.

Стойкость Т – период работы инструмента до затупления, приводимый для различных видов обработки.

Сила резания. Под силой резания обычно подразумевают ее главную составляющую Рz, определяющую расходуемую на резание мощность Ne и крутящий момент на шпинделе станка. Силовые зависимости рассчитывают по эмпирическим формулам, значения коэффициентов и показателей степени в которых для различных видов обработки приведены в соответствующих таблицах.

Определение режимов резания

При точении

Определим режимы резания для чернового наружного точения цилиндрической поверхности на токарном станке в следующей последовательности:

1.2.1. Определить глубину резания t, мм:

, (9.1)

, (9.1)

где D – диаметр заготовки, мм;

d – диаметр детали, мм;

i – число проходов.

1.2.2. Назначить подачу S, мм/об, в зависимости от вида

обработки, режима обработки (черновой, чистовой),

жесткости системы СПИД и др. факторов, согласно

таблицы 9.1 приложения Д.

Выбирают модель токарного станка, на котором будет выполняться точение, и корректируют значение выбранной подачи S по паспортным данным этого станка.

2.2.3. Рассчитать теоретическую скорость резания VД, м/мин, допускаемую режущим инструментом по формуле:

, (9.2)

, (9.2)

где Т – стойкость инструмента, при одноинструментальной

обработке принимают в пределах 30÷60 мин;

Сv ,m, х, у – коэффициенты, значения которых определяются

по таблице 9.2 приложения Д.

t – глубина резания, мм;

Кv – поправочный коэффициент, который определяется

, (9.3)

, (9.3)

где Kmv – коэффициент, учитывающий влияние материала

заготовки, определяется по таблице 9.3

Knv – коэффициент, учитывающий состояние поверхности

— для чугунной заготовки Knv=0,8;

Kиv – коэффициент, учитывающий влияние материала

инструмента, определяется по таблице 9.5

Определить расчетную частоту вращения шпинделя

(9.4)

(9.4)

где VД – действительная скорость резания, рассчитанная по

формуле (9.2), м/мин;

D – диаметр заготовки, мм;

Найденную расчетную частоту вращения шпинделя nр скорректировать по паспорту станка, выбранного ранее: принять частоту вращения шпинделя n, имеющуюся на станке, ближайшую меньшую или большую, если она не превышает 5% от полученной nр.

1.2.5. Рассчитать фактическую скорость резания V,м/мин,

по выбранной частоте вращения шпинделя n:

, (9.5)

, (9.5)

где D – диаметр заготовки, мм;

n – частота вращения шпинделя, имеющаяся на станке,мин -1 .

1.2.6. Рассчитать составляющую силы резания Рz, Н,

(рис.9.1) по формуле:

, (9.6)

, (9.6)

где t – глубина резания, мм;

V – фактическая скорость резания, м/мин;

Сp ,n, х, у – коэффициенты, значения которых определяются

по таблице 9.6 приложения Д.

Кp – поправочный коэффициент, который определяется

, (9.7)

, (9.7)

где Kmp – поправочный коэффициент, который определяется

по таблице 9.7 приложения Д;

Kφp,Kγp,– коэффициенты, учитывающий влияние

Kλp, Krp геометрических параметров режущей части

инструмента, определяются по таблице 9.8

Рисунок 9.1. Силы, действующие на резец при точении

1.2.7. Определить мощность резания Np, кВт, по формуле:

, (9.8)

, (9.8)

где Pz – составляющая силы резания, Н;

V – фактическая скорость резания, м/мин.

Полученное значение мощности резания Np сравнивнить с мощностью электродвигателя выбранного станка N, с учетом

коэффициента полезного действия электродвигателя h:

(9.9)

(9.9)

В случае если не выполняется условие (9.9), необходимо перейти к меньшему значению частоты вращения шпинделя n и повторно выполнить расчеты, начиная с пункта 1.2.4.

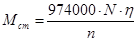

1.2.8. Рассчитатт крутящий момент для осуществления процесса резания Мкр, кН×мм:

, (9.10)

, (9.10)

крутящий момент на шпинделе станка Мст, кН×мм:

, (9.11)

, (9.11)

где Pz – составляющая силы резания, Н;

D – диаметр заготовки, мм;

N, η – мощностью электродвигателя выбранного станка и

n – частота вращения шпинделя, имеющаяся на станке,мин -1 .

1.2.9. Определить основное время Т0, мин:

, (9.12)

, (9.12)

где i – число проходов;

L – расчетная длина обрабатываемой поверхности

, (9.13)

, (9.13)

где  – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

– длина пути врезания резца, мм:

– длина пути врезания резца, мм:

, (j – главный угол резца в плане);

, (j – главный угол резца в плане);

– длина перебега резца, мм:

– длина перебега резца, мм:  =1÷3.

=1÷3.