Какое масло заливается в компрессор холодильника

Какое масло заливается в компрессор холодильника

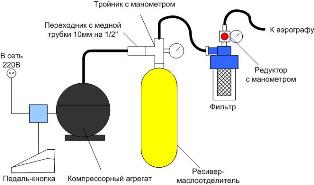

При работе компрессор имеет некую особенность — он немного гонит масло совместно с сжатым воздухом. Следовательно, масло нужно время от времени подливать, а после определённой наработки его вообще нужно полностью менять. По опыту трёхлетней эксплуатации компрессора могу сказать, что масла он гонит очень и очень мало. За всё время ушло не более 30ти – 40ка грамм. Принципиально до этой доработки не сливал масло ни с ресивера, ни с масловлагоотделителя. В итоге за время эксплуатации в ресивер вообще ничего не попало, всё собрал масловлагоотделитель. Теперь дальше. Контролировать уровень масла не представляется возможным (покрасней мере пока). И чтобы при доливе не перелить масло выше положенного уровня, было решено, что с компрессора сливать нужно всё масло, и после этого заливать нужный объём. В ходе этих размышлений выявился ещё один момент. При изготовлении компрессора, слив масла предусмотрен не был (слив был сделан только с ресивера).

Изготовление слива масла с компрессорного агрегата.

Слив изготавливается путём просверливания отверстия в корпусе компрессора. Корпус выполнен из толстой листовой стали около 4х – 5ти миллиметров. Этой толщины вполне достаточно для нарезания резьбы М6. После того как резьба готова завинчивается болт-пробка. Эта доработка кажется простой только на первый взгляд.

Инструмент для выполнения работ: керн, молоток, два сверла метчик, держатель метчика, два магнита, металлический круглый щуп. Детали: болт М6х10 (если подходящего болта по длине нет, то его нужно обрезать), медная шайба.

Итак, в нижней части корпуса компрессора сначала сверлится отверстие диаметром 2,0 – 3,0 мм, после чего сверлим отверстие диаметром 5 мм.

Далее метчиком нарезаем резьбу М6. Очень ответственный момент! В процессе нарезания резьбы очень важно чтобы внутри компрессора находилось масло. Это необходимо чтобы стружка и опилки, которые вдруг попадут внутрь (а они к сожалению туда немного попадут), вымывались маслом наружу. Ещё одно ухищрение — при нарезании резьбы — нужно прикрепить к метчику небольной магнит, чтобы он удерживал стружку на себе и не давал попадать внутрь.

Нарезать резьбу необходимо поэтапно, по полтора – два оборота, потом метчик нужно выкручивать и очищать (по крайней мере, я делал так).

Масло во время нарезания резьбы нужно будет подливать. После того как резьба нарезана, дожидаемся когда всё масло стечёт.

Теперь необходимо промыть изнутри компрессор маслом. Для этого можно воспользоваться слитым маслом, но перед этим очищаем его при помощи фильтра для краски. Для этого берём два фильтра, вставляем их друг в друга, внутрь помещаем магнит и переливаем масло из одной ёмкости в другую.

Завинчиваем пробку и заливаем масло. Затем вновь откручиваем пробку и опять сливаем масло. Пока масло вытекает, с помощью круглого щупа и прикрепленного к нем у магнита, пытаемся собрать частички металла просовывая внутрь отверстия щуп. Процедуру проделываем до тех пор пока щуп и вытекающее масло из компрессора не перестанут содержать металлические опилки.

Осмотрим слитое масло на наличие металлических частичек и если их нет, то завинчиваем пробку (болт с медной шайбой) на герметик и заправляем компрессор необходимым количеством чистого масла.

Самая трудоёмкая и муторная операция это отлов опилок, но она является значимой. От качества выполнения этой операции зависит ресурс компрессора.

И ещё один момент: после того как пробка закручена, к нижней части самого компрессора крепим магнит. На всякий случай для перестраховки вдруг что осталось из металлической стружки.

Система смазки холодильных компрессоров

Компрессор является одной из главных частей систем охлаждения, длительная эксплуатация которого в значительной степени зависит от эффективности смазки его трущихся поверхностей. В настоящее время трущиеся детали компрессоров холодопроизводительностью менее 10 кВт смазыва- ются простым разбрызгиванием масла, а в компрессорах холодопроизводительностью более или равной 10 кВт предусматривается принудительная смазка с помощью насосов, как правило, шестеренчатого типа, устанавливаемых в картере. В некоторых случаях для очень больших компрессоров масляный насос устанавливают снаружи, а система смазки иногда бывает смешанной, т.е. капельной (разбрызгиванием) и принудительной (насосной).

Дополнительные функции масла в холодильном компрессоре:

o унос абразивных частиц;

o герметизация уплотнений;

o сглаживание пульсаций и снижение уровня шума.

Таким образом, наличие масла в холодильной системе положительно влияет на работу компрессора. В тоже время присутствие масла снижает интенсивность теплообмена в испарителе и конденсаторе. Поэтому важным является обеспечение наиболее рациональной циркуляции масла, обеспечивающего надежную работу всех технических устройств, входящих в холодильную систему. Определяющая роль в существенном снижении процентного содержания масла в контуре отводится маслоотделителям.

Особенности систем смазки поршневых компрессоров

Смазывать необходимо все трущиеся детали: подшипники коленчатого вала, шатунные шейки, поршневые пальцы, цилиндры, сальниковые уплотнения. Простой вариант смазки – разбрызгивание масла, налитого до определенного уровня в картер, при вращении коленчатого вала. Более надежной является принудительная смазка с помощью масляного насоса. При этом, нагнетаемое масло через каналы, просверленные в коленчатом валу подается к шатунным шейкам. Иногда в крупных поршневых компрессорах путь масла продлевается по сверлениям в шатунах к поршневым пальцам.

Смазочное масло, заливаемое в картер, частично уносится хладагентом, из-за чего при длительной работе компрессора может возникнуть опасность сухого трения в трущихся парах. Чтобы избежать этого, в холодильной машине после компрессора устанавливают маслоотделитель, из которого масло периодически возвращается обратно в картер.

4.2.1. Маслоотделители холодильных машин

При уносе масла из компрессора необходима частая дозаправка масла в картер либо следует предусматривать специальные устройства для возврата масла в компрессор.

Влияние масла на работу холодильной машины зависит от вида холодильного агента. В жидком аммиаке минеральные масла растворимы в очень небольшом количестве. При этом аммиак не смешивается с маслом, а так как плотность масла выше плотности аммиака, то масло накапливается в нижних точках различных узлов и агрегатов, откуда оно может быть возвращено в компрессор с помощью сливных кранов. Текучесть масла с падением температуры снижается, следовательно, для установок на аммиаке, работающих при низких температурах, должно быть предусмотрено использование масел, остающихся текучими в этих условиях. Если же обеспечить это невозможно, слив масла должен производится после выключения установки и подъеме температуры до такой величины, при которой масло вновь станет текучим. Установлено, что только незначительная доля масла поступает в аммиачный конденсатор с нагнетаемым паром. Поэтому на трубках конденсатора масло практически не оседает. В то же время, в аммиачном испарителе масло скапливается и, оседая на трубках, ухудшает теплопередачу.

Отделение масла от паров аммиака

Для лучшего отделения капель масла их заставляют соприкасаться с твердой поверхностью, от которой масло уже не может оторваться истекаетнадно аппарата. С целью увеличения поверхности холодильный агент можно пропускать через слой колец Рашига или другую насадку.

Для аммиачных установок весьма эффективным оказался аммиачный маслоотделитель с двойной промывкой жидким аммиаком конструкции Яковлева (рис.4.6,б). Этот маслоотделитель отделяет 98 — 99% масла. При этом наивысшие скорости движения пара в кольцевых сечениях 1, 2 и 3 составляют соответственно 3,85; 1,23 и 0,86 м/с. Уровень жидкого аммиака в маслоотделителе поддерживаетсяпоплавковым клапаном. Наличие жидкого аммиака над маслом затрудняет автоматизацию выпуска масла из маслоотделителя. Масло из маслоотделителя выпускают вручную.

Другие возможные конструктивные схемы аммиачных маслоотделителей приведены на рис.4.7. На этом рисунке в схеме «в» предусматривается охлаждение паров хладагента водяным змеевиком с последующим отделением капель масла в насадке. В схеме «г» установлен наиболее распространенный вариант конструкции маслоотделителяс промывкой паров в жидкомаммиаке и отбиванием капель с помощью наклонных отбойников.

Отечественные промывные (барботажные) маслоотделители обозначают ОММ, а инерционные – М или МО.

Отделение масла от паров фреона

Для холодильных установок, работающих не на аммиаке, а на других холодильных агентах, например, на фреонах, в которых масло хорошо растворяется и смешивается появляется вероятность распределения масла по всему контуру.

В системах с фреоном-22 применяют как минеральные масла ХФ12-18, ХФ22-24, ограниченно растворимые во фреоне-22, так и синтетическое ХФ22с-16, полностью в нем растворимое. При полном растворении масла оно не оседает на теплопередающей поверхности и не забивает трубки даже при температуре более низкой, чем температура застывания чистого масла. Однако содержание масла в растворе заметно ухудшает теплоотдачу. Кроме того, с увеличением концентрации масла повышается температура кипения. Для увеличения эффективности использования поверхности испарителя следует уменьшать поступление масла в испаритель, применяя маслоотделители, либо применить испарители с рециркуляцией холодильного агента. Выбор метода должен быть экономически обоснован.

При положительных температурах и небольших концентрациях все минеральные масла растворяются во фреоне-22. Поэтому отделить масло в конденсаторе или ресивере невозможно, и все масло, угоняемое компрессором, попадает в испаритель. При низких температурах раствор фреона с минеральным маслом разделяется на две фазы, и фаза с высокой концентрацией масла всплывает на поверхность. При –30…–50°С эта фаза застывает.

В испарителях с кипением внутри труб масло, застывая, забивает проходные сечения. Поэтому для низкотемпературных испарителей такого типа минеральные масла неприменимы. При температурах кипения ниже (-)40°С предпочтительнее синтетическое масло ХФ22с-16.

Для работы на фреоне-13 применяют масло ФМ5,6-АП, которое при концентрации 9% и ниже полностью растворимо во фреоне. В испарителях с кипением внутри труб, которые чаще применяют на фреоне-13, концентрация масла в конце испарителя возрастает, и оно выделяется из раствора. Благодаря низкой температуре застывания (-110°С) масло не забивает трубки, а только ухудшает теплопередачу.

Чтобы избежать попадания жидкого фреона в картер компрессора масло с фреоном (рис.4.6, в) предварительно подогревают в специальном ректификаторе 3 при низком давлении, который обычно располагают в верхней части маслоотделителя. Масло, осевшее на кольцах Рашига 2, стекает по конической сетке и стенкам маслоотделителя вниз и, пройдя поплавковый клапан 1, подается в ректификатор 3. Продвигаясь по спиральному каналу, масло соприкасаетсяс дном ректификатора, которое снизу подогревается горячими парами холодильного агента. За счет отвода пара во всасывающую линию этого же компрессора в ректификаторе поддерживается низкое давление, и фреон выкипает. Оставшееся масло стекает в картер вследствие разности уровней.

При интенсивной конденсации ректификатор может не обеспечить испарение всего жидкого фреона. Поэтому в маслоотделителиследует подавать охлаждающуюводу, предварительно подогретую в конденсаторе, а затем в рубашке компрессора.

В других конструктивных схемах фреоновых маслоотделителей используют предварительное охлаждение водой, нагнетаемых компрессором горячих паров хладагента, с последующим их пропусканием через слой керамических колец, задерживающих масло. Масло, осажденное на керамических кольцах, затем стекает вниз и периодически по мере накопления перепускается в картер компрессора.

4.2.2. Способы возврата масла в компрессор

Как уже указывалось, масло, попавшее в аммиачный испаритель, при низких температурах застывает в нем, оседая на теплопередающей поверхности и в нижней части аппарата (так как масло тяжелее аммиака). Поэтому для удаления масла из аммиачного испарителя необходимо испаритель выключить из работы и отогреть.

Во фреоновых испарителях масло растворено в жидком холодильном агенте либо плавает на его поверхности. Обычно масло из фреонового испарителя можно удалить и возвратить в компрессор вместе с фреоном, не выключая испаритель из работы.

Проще всего возвратить масло из прямоточных испарителей, расположенных выше компрессора. Для этого горизонтальные участки трубопроводов делают с уклоном по ходу пара, и масло стекает в компрессор самотеком.

Проще всего забирать жидкость (в виде пены илибрызг) вместе с паром, поддерживая в испарителе соответственно высокий уровень жидкости.

В теплообменнике, через который проходит пар (рис.4.8, б), жидкость доиспаряется, и масло выделяется почти в чистом виде. При прохождении через вертикальный теплообменник масло не может вернуться обратно в испаритель из-за высокой скорости пара. По такой схеме из испарителя может удаляться и нерастворимое масло.

Схема возврата масла с паром имеет следующие недостатки:

· требуется точное регулирование степени заполнения испарителя, так как при перегреве пара на выходе из испарителя более 2°С возврат масла нарушается, а при перегреве менее 1°С возможен влажный ход;

· система работоспособна только при достаточно высоких скоростях движения пара в трубопроводе. При уменьшении холодопроизводительности компрессора скорость пара может оказаться недостаточной для возврата масла.

Значительно более надежна схема возврата масла с горизонтальным теплообменником конструкции Шапошникова и Галежи [3] (рис. 4.8, в). После перегрева пара в теплообменнике отделившееся в нем масло направляют по отдельной трубке в картер компрессора, расположенного ниже теплообменника. При такой схеме устойчивость возврата масла не зависит от скорости пара во всасывающем трубопроводе, однако для подъема масла с паром из испарителя в теплообменник необходимо точно регулировать подачу жидкого холодильного агента в испаритель.

Чтобы надежность возврата масла не зависела от уровня жидкости в испарителе можно часть жидкого хладагента непосредственно перепускать из испарителя во всасывающий трубопровод перед теплообменником. Преодолеть разность давлений для транспортирования жидкого масла можно при помощи петли (рис.4.8, г) эжектора (рис.4.8, д) или насоса, применяемого в установках с рециркуляцией жидкости в испарителе (рис.4.8, е). В любой из этих схем масло после теплообменника можно направлять к компрессору вместе с паром, как показано рис. 4.8, г,д (при подъеме пара его скоростьдолжна быть не ниже определенной величины), либо по отдельной трубке (рис. 4.8, е).

Дополнительные трудности с возвратом масла возникают в том случае, если несколько компрессоров работают на одну испарительную систему. Для равномерного распределения возвращаемого масла картеры компрессоров необходимо при этом объединять как сообщающиеся сосуды, т.е. и в нижних и в верхних частях. Верхняя уравнительная трубка должна обеспечить достаточно быстрое выравнивание давлений в картерах в случае попадания в один из компрессоров жидкого фреона.

Размещение маслоотделителя в схемах и другие возможные способы возврата масла в компрессор

Размещение маслоотделителя в схемах холодильной системы зависит от степени взаимной растворимости хладагента с маслами.

Так для аммиачных систем, в которых хладагент не смешивается с маслами, эффективность маслоотделителя повышается при его размещении как можно дальше от компрессора. Наоборот, для лучшего отделения масла во фреоновых системах маслоотделитель должен быть размещен сразу после компрессора.

Применяются схемы возврата масла в компрессор как с отдельными, так и с общим маслоотделителем. В первом случае каждый компрессор имеет собственный маслоотделитель, из которого масло возвращается в компрессор. Однако, если в составе установки имеется несколько компрессоров, работающих параллельно с общим коллектором как всасывания, так и нагнетания, необходимо предусматривать:

Ø единый сепаратор масла для группы компрессоров, или в некоторых случаях сепаратор масла для каждого компрессора в отдельности;

Ø буферную масляную емкость для всех или группы компрессоров;

Ø регулятор уровня масла для каждого компрессора;

Ø масляный фильтр для каждого компрессора;

Ø обратныйклапан в каждом компрессоре.

Количество маслоотделителей и масляных буферных емкостей зависит от типа установки. Так, например, одного маслоотделителя и одной буферной емкости иногда вполне достаточно для установок большой и средней мощности, в которых не предполагается снижение нагрузки. Однако для установок, предусматривающих возможность работы на пониженной мощности, маслоотделитель и буферная емкость будут переразмерены и перестанут нормально выполнять свои функции.

Вопросы к подразделу 4.2

1). Когда применяют смазку разбрызгиванием?

2). Когда применяют принудительную смазку?

3). Перечислить основные функции масла в холодильном компрессоре.

4). Назначение маслоотделителя в холодильной машине.

5). Каким образом осуществляется отделение масла в аммиачных холодильных установках?

6). Каким образом осуществляется отделение масла во фреоновых холодильных установках?

7). Перечислить возможные способы возврата масла в картер компрессора.

8). Место размещения маслоотделителя в аммиачных и фреоновых холодильных установках.

9). Перечислить возможные технические устройства возврата масла в холодильных установках с несколькими компрессорами, работающими параллельно с общим коллектором нагнетания и всасывания.

Как выбрать масло для холодильных компрессоров?

Масло для холодильных компрессоров используется для того, чтобы уменьшить износ трущихся деталей и снизить саму силу трения элементов системы. Смазка необходима, ведь с ее помощью повышается герметичность устройства, удаляются попавшие внутрь агрегата частицы самых небольших размеров. Кроме того, с помощью смазки отводится излишнее тепло от деталей. Производители используют в установках масла на синтетической основе, применяют и минеральные жидкости. Если сравнить характеристики продуктов, то у синтетических они лучше. Такие жидкости отличаются более низкой температурой застывания, характеризуются высокой термической стабильностью. Масла на синтетической основе лучше смазывают детали, при смешивании с хладагентами они демонстрируют стойкость свойств. Они не разрушают материалы, из которых сделаны детали холодильных установок.

Масло для холодильных компрессоров используется для того, чтобы уменьшить износ трущихся деталей, и снизить саму силу трения элементов системы.

Выбирая масло, учитывайте тот факт, что хладагенты совместимы с синтетическими жидкостями. Существует даже определенная зависимость. Поскольку масла постоянно контактируют с хладагентами, к ним предъявляются определенные требования:

- Качественное холодильное масло не будет накапливаться в испарителе. Оно свободно циркулирует по системе, даже при самых низких температурах оставаясь жидким.

- Жидкость должна обладать достаточной вязкостью. На продукт, заливаемый в холодильную установку, возложена задача герметизации системы. При этом нужно учесть, что температуры в компрессоре относительно высокие.

- Продукт должен подходить определенному типу хладагента.

- Температура хлопьеобразования у качественного холодильного масла очень низкая.

- Качественный продукт имеет минимальное значение кислотного числа. Это же касается показателя преломления, токсичности, температуры критической точки. Речь идет и о концентрации пара хладагента в растворе. Агрессивность к материалам, из которого сделаны детали установки, должна быть минимальной.

Схема работы однокамерного холодильника.

Производители во многих установках используют в качестве хладагентов хладон и фреон. Правильно подобранные масла позволяют дать гарантию того, что компрессор будет работать безупречно. Хладагент и масло должны смешиваться в системе. Если используются хладагенты классов ХФУ, ГФХУ и ГФУ, то в установке должны использоваться разные типы холодильных жидкостей.

Подобные жидкости представляют собой смесь, которая была составлена из синтетических углеводородов и минеральных масел. Эти продукты не содержат присадок.

Их выпускают специально для холодильных установок, в которые нельзя заливать обычные жидкости на минеральной основе. Полусинтетические масла подходят почти для всех холодильных установок, использующихся в быту и в промышленных нуждах.

Масла на минеральной основе

Хладагенты R12 и R22 используются вместе с минеральными жидкостями. Такие продукты имеют относительно небольшую стоимость. Все масла на нафтеновой основе проходят глубокую очистку, они отличаются высоким качеством.

Продукция не содержит присадок. Для производства жидкостей на минеральной основе используются базовые масла. Их очищают, в результате выпускается продукт, который идеально подходит для смазки холодильных установок.

Сегодня одними из самых востребованных являются следующие жидкости: Shell Clavus G и Mobil Gargoyle Arctic, а также Lunaria FR и Suniso GS. Их использование в холодильных системах получило одобрение ведущих производителей компрессоров.

Жидкости на полусинтетической и синтетической основе

К замене жидкости в компрессоре приступать только после консультации со специалистом. Если холодильная установка на гарантии, тогда проще всего обратиться в сервисный центр.

Выбирайте для заливки Virginia AB, можно использовать и Shell Clavus SD 22-12, тогда устройства будут работать безупречно. Синтетические масла славятся низкой гигроскопичностью, они хорошо совместимы с полимерами. Среди характеристик можно назвать отличную термическую стабильность. Жидкости, контактируя с цветными металлами, обеспечивают их защиту от коррозии. Продукту присущи отличные электроизоляционные свойства. Такое масло обладает высоким сопротивлением гидролизу. Новые синтетические жидкости были разработаны промышленностью в то время, когда появились ГФУ-хладагенты. Их отнесли к безопасным для озонового слоя. К ним можно отнести:

Такие жидкости на синтетической основе позволяют гарантировать длительный срок работы оборудования, ведь нерастворимый осадок не образуется. Это значит, что внутренние поверхности системы поддерживаются в идеальной чистоте. Для поршневых механизмов стоит приобретать продукты, вязкость которых по ИСО составляет 22, 32. Кроме того, используются жидкости с ИСО 46 и 68. Они хорошо смешиваются с хладоном, подходят для смешивания с фреоном. Если их залить в системы, в которых были установлены сухие испарители, то эффективность их работы не снизится, а хороший возврат жидкости в компрессор обеспечен.

Как заменить жидкость в компрессоре?

К ремонтным работам следует приступать только после консультации со специалистом. Очень важно досконально изучить инструкцию. Этот момент особенно важен, если холодильная установка находится на гарантийном обслуживании, тогда проще всего обратиться в сервисный центр. Приготовьте необходимое оборудование:

- стандартный зарядный шланг;

- надежный манометр;

- современный вакуумный насос.

Заправка осуществляется в несколько этапов:

- Сначала в компрессоре нужно создать вакуум. Для этого перекройте на установке оба сервисных вентиля. Подключите к одному из них вакуумный насос, пусть он работает, пока в системе не установится самое меньшее положительное давление. Когда его значение достигнет 0,1 бар, остановите насос. После этого необходимо снять масляную пробку. Привинтите зарядный шланг, который оборудован отсекающим вентилем.

- Приоткройте всасывающий вентиль, это позволит парам хладагента проникнуть в компрессор. После создания небольшого положительного давления всасывающий вентиль нужно закрыть.

- На зарядном шланге, предназначенном для удаления воздуха, откройте отсекающий вентиль. Конец шланга опустите на дно емкости с маслом, закройте отсекающий вентиль.

- Запустите вакуумный насос. Когда вы увидите, что давление в установке опустилось ниже атмосферного, откройте отсекающий вентиль. Начнется подача масла в установку, за этим процессом можно следить через смотровое окно. Перекройте отсекающий вентиль, когда уровень масла поднимется до нужной отметки.

- Остановите работу вакуумного насоса. Приоткройте всасывающий вентиль, это создаст положительное давление. Зарядный шланг можно отсоединить. В завершении работ закрутите масляную пробку.

Если вы будете соблюдать технологию, то в холодильную установку не попадет влага, не поступит в нее и воздух.

Нужно добавить немного жидкости в систему? Используйте для этой цели шприц. Когда вы видите, что системе требуется замена масла, для холодильных компрессоров приобретайте его в специализированных магазинах. Приобрести его можно и на предприятии-изготовителе. Доливайте жидкость так, чтобы не было переливов. Когда компрессор работает, уровень жидкости в смотровом окне должен находиться на равном расстоянии между его серединой и верхним краем. Произвести заправку можно и в сервисных центрах заводов-изготовителей, это самый подходящий вариант. Если вы решили поменять жидкость своими руками, помните о том, что нельзя изменять последовательность шагов, описанных в инструкции. Не следует допускать, чтобы в систему попадал воздух. Влага также не должна в нее проникать. Масло, залитое в емкость, не стоит переливать в другую. Приобретать его нужно в таком количестве, чтобы хватило на одну заправку. При работе пользуйтесь перчатками, не следует забывать и о защитных очках.

Как заправить, заменить или слить масло в компрессоре холодильных установок

При переливании использованного масла из компрессора следует пользоваться элементарными средствами защиты: защитными очками и резиновыми перчатками, поскольку в использованном масле могут находиться частички кислотных веществ.

Большинство заправляются маслом непосредственно на территории завода-изготовителя. Исключения возможны в том случае, когда необходимо «на месте» добавить масло в компрессор – это может произойти при монтаже оборудования или во время его сервисного обслуживания.

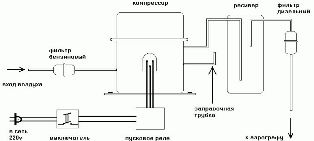

Перед заправкой системы хладагентом, необходимо предварительно убедиться в наличии масла, если его нет, то обязательно заправить или произвести замену, при этом количество использованного масла аналогично заправляемому. Для заправки используется следующее оборудование: вакуумный насос, манометр, зарядный шланг. Всю процедуру заправки можно разделить на следующие этапы:

- вначале вакуумируют всю систему и перекрывают оба сервисных вентиля на компрессоре. К одному из сервисных вентилей подсоединяют вакуумный насос. Давление на компрессоре оставляют наименьшее положительное, например, 0,1 бар и останавливают насос. После снимают масляную пробку и привинчивают зарядный шланг с отсекающим вентилем;

- постепенно открывают всасывающий сервисный вентиль, тем самым запуская пары хладагента из системы в компрессор, для того чтобы создать незначительное положительно давление, а после закрывают всасывающий сервисный вентиль. Далее открывают отсекающий вентиль на зарядном шланге для удаления воздуха. После открытия на масле крышки конец зарядного шланга опускают на самое дно, после чего закрывают отсекающий вентиль;

- далее запускают вакуумный насос и следят, когда давление в компрессоре опустится ниже атмосферного, после чего открывают отсекающий вентиль и масло начинает заполнять компрессор. При этом наблюдают в смотровое окно и при достижении необходимого уровня отсекающий вентиль перекрывают;

- вакуумный насос останавливают и создают небольшое положительное давление, предварительно открыв всасывающий сервисный вентиль. После этого отсоединяют зарядный шланг и вкручивают масляную пробку.

Подобная методика дает уверенность в том, что ни влага, ни воздух в систему не попадут. Правда, при этом можно потерять небольшое количество хладагента, которое необходимо будет впоследствии возобновить.

Для того чтобы достичь максимального уровня масла, его необходимое количество можно восполнить при помощи шприца. За короткий промежуток времени, когда масляная пробка открыта, воздух не попадет в систему и хладагент не будет быстро испаряться, поскольку растворен в масле под давлением, превышающим атмосферное.

В случае, если масляный насос имеется в наличии, то при его правильном использовании можно добавлять дозированное количество масла в компрессор, несмотря на давление в картере компрессора.

Каждый поставляемый на рынок компрессор имеет определенное количество масла, которого достаточно для работы – это так называемая начальная заправка. При первом запуске компрессора, часть масла уходит в систему и перемешивается с хладагентом. В зависимости от конструктивных особенностей агрегата оно может все время находиться в самой системе и не полностью возвращаться в компрессор. Однако при этом нужно не забывать постоянно контролировать его уровень в смотровом окне до тех пор, пока он не станет стабильным. Обычно начальной заправки хватает для того, чтобы обеспечить агрегату нормальные условия работы, но бывают исключения, когда его вообще не видно в смотровом окне. Повышая уровень масла, следует избегать переливов. При включенном агрегате его уровень должен находиться между серединой и верхним краем смотрового окна.

Замена масла в холодильных установках

Если компрессор сильно загрязнен, его необходимо снять с основания для выполнения очистки картера. Перед последующим пуском следует выполнить вакуумирование. При отсутствии необходимости в его демонтаже, масло сливают через специальное отверстие. Для этого вначале закрывают всасывающий вентиль компрессора, избыточное давление в картере снижают до 0,1 бар и перекрывают нагнетательный вентиль. Остаточное избыточное давление уменьшается путем медленного вывинчивания резьбовой пробки. После этого медную трубку аккуратно опускают к днищу картера, герметизируя отверстие конической резиновой заглушкой. Преимущественно ее предварительно изгибают, чтобы конец мог как можно глубже погрузится в картер. Далее открывают всасывающий вентиль до тех пор, пока давление не достигнет отметки 0,3-0,4 бар, после чего его закрывают. При этом масло начинает выходить через дренажный трубопровод, поскольку выходное отверстие находится ниже дна кожуха. Слив продолжают до тех пор, пока картер полностью не освободится.

Благодаря давлению хладагента, оставшегося в картере, исключается попадание воздуха и загрязнителей. Для выпуска воздуха из картера открывают всасывающий вентиль на 1-2 секунды, после чего сразу же его закрывают. Затем завинчивают резьбовую пробку — после этого компрессор готов к заливке масла. Слив выполняют при следующих условиях:

- если ухудшилось его состояние во время эксплуатации или образовались кислоты;

- при замене хладагента ХФУ на ГХФУ или ГФУ (требуется заменить большую часть минерального масла);

- после сгорания электродвигателя, если нет полной уверенности, что его очистка прошла успешно.

Рекомендуемый метод

Альтернативный вариант

Данный метод является менее эффективным, чем предыдущий и больше подходит для частичного слива масла для взятия на анализ.

Производители проводят тестирования на своем оборудовании, поэтому их рекомендации основаны на опыте. Именно поэтому необходимо стараться всегда придерживаться их рекомендаций, в особенности в тех случаях, когда компрессор находится на гарантии. Ее можно лишиться, если использовать масло, не рекомендованное производителем. Так некоторые производители предусматривают следующую периодичность отборов масла: через 1 месяц после запуска установки, через каждые 3 месяца, если она работает непрерывно и через 4 — если с перерывами.

Какое масло заливается в компрессор холодильника

![]()

Пользователь

Регистрация: 11.09.2013

Сообщений: 192

В друзьях у: 2

Голосов: 46 / 2

Ну и так, маленькие хитрости.

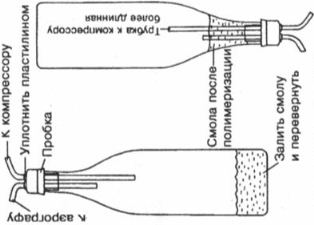

Берем бутылку, пробку, две металлические трубки, эпоксидную смолу. Вставляем трубки в отверстия в пробке (одну поглубже), закрепляем пластилином. Наливаем в бутылку эпоксидной смолы, затыкаем пробкой и переворачиваем, чтобы смола стекла к пробке. После полимеризации смолы можно пользоваться рессивером.

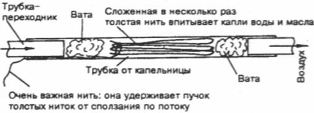

В процессе работы из компрессора, кроме масла, могут лететь и капли воды — конденсат. Не все масло осядет в ресивере, от самых мелких частиц он не спасет — тут нужен фильтр. Тонкая нить, привязанная к связке толстых и зажатая между переходниками и трубкой-корпусом, не даст потоку воздуха сдуть связку.

Масло и конденсат осядут на фильтре, нужно только время от времени менять вату и нитки. Иногда бывает нужно получить меньшее давление, чем дает компрессор, для этого нужно иметь где-нибудь врезанный в трубку тройник, с любым зажимом/краном на конце для стравливания воздуха.

Пользователь

Регистрация: 26.09.2013

Сообщений: 723

В друзьях у: 4

Голосов: 29 / 1

![]()

Пользователь

Регистрация: 11.09.2013

Сообщений: 192

В друзьях у: 2

Голосов: 46 / 2

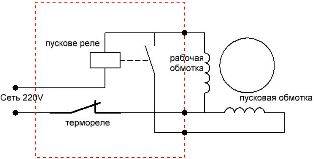

При добыче компрессора на свалке трубки не пилят, а кусают кусачками. Стружка убивает поршневую и шпг. Два фик его знает, для красоты видимо. Там еще реле давления с пердуном (предохранительным клапаном) условно не показаны. Но тут с поправкой, что народ делает так как сам это понимает.

Эмм пластиковая бутылка держит приличное давление, если нужно давление побольше, то бутылку лучше брать поменьше, их делают из одних и тех же заготовок (ссылка способ хранения деталей), так что стенки чуть толще. Можно заморачиваться с винтовыми патрубками-вентилями и уплотнительными резинками-колечками, можно гвоздем попалить дырки в пробке, взять палочки от чупа чупса или пустые гелевые стержни и натянуть сверху эластичную трубку — и с натягом сунуть в пробку, дополнительно залить термоклеем (сопля такая из пистолета) или герметиком.

Эпоксидка это одноразовый экспресс-метод, бутылка играет под давлением, так что эпоксидка отстанет от стенок и бутылка стрельнет пробкой. Скорее всего. Можно резьбу на бутылке клеем намазать, дольше проживет. Пластик мне нравится относительной безопасностью на небольших давлениях. Народ вроде юзал под рессивер 5 литровые канистры (бутылки) с питьевой водой. Там да, проще штуцеры.

Конденсат это да, посему часто до рессивера ставят влагомаслоотделитель, это любители аэрографа. Способов борьбы много, начиная от вентилятора направленного на компресор, фильтров, осушителей в виде емкости (небольшой пэт бутылки, дизельного пэт фильтра) с силикагелем и заканчивая сливной пробкой на рессивере. Рессивер ржавеет, стенки тоньше становятся — есть смысл их как то защитить. Бо ржавая банка под давлением.

Там на схеме бутылка не пластиковавая, но это самоубийство. Правда, это использовали для вакуумного насоса, там не критично. Потому как вроде по слухам совсем немного атмосфер держит, бьется, дает осколки, и на рентгене стекло хреново видно. Стекло в любом виде — нафик.

вопрос по компрессору от холодильника

достался мне рабочий компрессор от советского холодильника, металлический цилиндр с приваренными крышками по бокам

собственно вопрос, сможет он без переделки работать в качестве вакуумного насоса или же переделывать придётся ?

Запросто, накачивал, до 10 атм, дальше шланг лопнул.

И вакуумирует также, только при накачивании нужна вставка,которая будет задерживать брызги масла, их не много, но все таки.

как ты его будешь переделывать ? ))) он заварен ,внутри масло. когда доставается такой копрессор ,достаёшь ещё с других масло ,которое доливать и рылюшки на запас. из одной трубочки — дует — другая засасывает . куда втыкнёшь шланчик — то и будет хоть вакуумник ,хоть компрессор. масло подливать не забывай а то наестся быстро. 9недавно тут мне добрый человек подсказал ,щас я тебе ))) ( я на металоприёмке заказал , щас их штук 10 в сторону отложили )))) и не знают .что с ними делать )))))))))))) думают сломается — за новым приеду ,чё ему ломаться ,их раньше на военных заводах делали . урчит себе да посасывает ))) — 4 не знаю ,но потихоньку , сильный вакуум создаёт . сам выключается ( перекур) ,сам включается .реле там . когда хорош — минут 5 ждать и воздух втравливать,крышка — не открыть ..

У самого такой урчит. Переделывать ни чего не надо. Одна трубка сосет, другая-дует. Релюшки на Зеленом рынке 150-200 руб.

на трубку, откуда дует, ставьте емкость с которой самотеком масло обратно затекать будет, она же воронка для пополнения масла в компрессоре

Кстати, а когда родное холодильное масло все-таки заканчивается, кто-нибудь пробовал подливать обычное моторное авто-масло? Сойдет?

quote: Originally posted by Алексей С:

Кстати, а когда родное холодильное масло все-таки заканчивается, кто-нибудь пробовал подливать обычное моторное авто-масло? Сойдет?

опять же на металоприёмках ,обязаны все ёмкости — вскрывать . им там так положено ,что бы сорт не занизили ( балоны ,бочки , движки от холод.) масло на землю. пачка сигарет и полторашка родного масла ( оно зеленоватое ) моторное — не знаю. там принцип другой ) скорее трансформаторное .

Вот как раз если за принципы, то скорее у трансформаторного «принцип другой». Оно для смазки трущейся механики изначально не предназначено, т.к. в трансформаторах ничего не движется.

quote: Originally posted by Алексей С:

Вот как раз если за принципы, то скорее у трансформаторного «принцип другой». Оно для смазки трущейся механики изначально не предназначено, т.к. в трансформаторах ничего не движется.

мне слили ,за сиги .такого .какого надо ,а ты — чё сказал . ничего не предложил. я сказал ,как я сделал и у меня есть . а что ты хотел сказать — я не понял. умный? у васермана тоже много карманов .но женщин нет )))) лучше трансформаторное .чим НИ КАКОЕ . )))))))))))))))))))))))0

Там масло залито фреоновое, как в автокондиционерах, на автосервисах ищите.

Масло годится жидкое моторное или АТФ. Спец. масло нужно только при работе в составе холодильной установки, т. к. оно должно растворяться в хладоагенте. При других условиях нужна просто жидкая смазка.

Компрессор не сможет долго работать без фреона.Фреон в качестве охлаждающего элемента выступает. Масло зависит от марки фреона,продается в магазинах для холодильщиков.Если без фреона,то возможно автомобильное сойдет,только должно быть меньшей вязкости(это по опыту,сегодня только от этого масла оттирался).

Да,выше правильно написали.

Фреон (как и любой другой хладоагент) для компрессора является рабочим телом и охлаждать его никак не может. Я имел компрессор от холодильника Юрюзань, который качал воздух в 50-л пропановый баллон до давления 6-7 атм, и использовался для технических нужд в гараже. Давление в баллоне поддерживалось постоянно. С фильтром на входе воздуха ( из куска поролона) проработал 13 лет (иногда по неск. часов подряд) и был утилизирован увы, вместе с гаражом.

Одно не понимаю, этот компрессор должен работать круглые сутки. нет от случая к случаю. У меня в гараже трудятся Три штуки соединенные в поралель, как по всасу, так и по выхлопу, более десяти годов, качаю колеса, вакуумирую, даже покраска, только бутылочным пульвером (на нормальный производительности не хватает) полет нормальный. Изредка во всасывающую магистраль подкидываю 10-15 кубиков автомобильного масла(какое под руку подвернется)и никаких проблем, не забивайте голову.

Фреон растворяет любые масла, его раньше в химчистках использовали,а компрессор нагревается до 80 градусов, обжечься легко, и работает по 40 лет.

всем спасибо, будем пробовать.

не зря значит прибрал я этот компрессор

quote: даже покраска, только бутылочным пульвером

А это какой? Можно фото?

У меня на всасывающую трубку одет фильтр тонкой очистки бензина, чтобы пыль не попадала при накачивании.