Как получают серый чугун

Серый чугун

Министерство сельского хозяйства и продовольствия РБ

Белорусский Государственный Аграрно Технический Университет

Реферат на тему:

Выполнил: студент 2 эа гр.

Проверил: Довнар И.В.

Чугуном называется сплав железа с углеродом, содержащий углерода от 2,14 до 6,67%.

Чугун — дешевый машиностроительный материал, обладающий хорошими литейными качествами. Он является сырьем для выплавки стали. Получают чугун из железной руды с помощь топлива и флюсов.

Получение чугуна — сложный химический процесс. Он состоит из трех стадии: восстановления железа из окислов, превращения железа в чугун и шлакообразования. Подробно этот процесс рассматривается в курсе химии.

Чугун, у которого большая часть углерода находится в свободном состоянии в виде графита, называется серым чугуном. Серый чугун мягкий, хорошо обрабатывается режущим инструментом. В изломе имеет серый цвет. Серый чугун обладает малой пластичностью, его нельзя ковать, так как содержащийся в нем графит способствует раскалыванию металла. Серый чугун значительно лучше работает на сжатие, чем на растяжение. Получается серый чугун путем медленного охлаждения после плавления или нагревания. Температура плавления серого чугуна 1100—1250° С.

Обычно серый чугун содержит 2,8—3,6% углерода, 1,6—3,0% кремния, 0,5—1% марганца, 0,2—0,8% фосфора и 0,05—0,12% серы. Сера уменьшает жидкотекучесть и прочность чугуна, увеличивает его литейную усадку и затрудняет его сварку. Фосфор делает чугун более жидкоплавким и улучшает его свариваемость, но повышает твердость и хрупкость.

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. частично превращается в белый, и становится очень хрупким и твердым. Наличие в составе чугуна большого количества кремния способствует получению серого чугуна.

Присутствие в чугуне большого количества марганца способствует отбеливанию чугуна.

Недостатком серого чугуна является хрупкость, препятствующая его использованию для изготовления деталей машин, подвергающихся ударным нагрузкам.

Марки чугунов, например СЧ12-28, читаются следующим образом: СЧ— серый чугун, первые двухзначные цифры 12, 15, 18 и т. д. — средняя величина предела прочности при испытании на разрыв в кг/мм2, а вторые — 28, 32 и т. д. — то же при изгибе.

чугун серый сплав примесь

Серый чугун наиболее широко применяется в машиностроении для отливок различных деталей машин. Он достаточно хорошо сваривается, особенно с применением предварительного подогрева. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ. Серый чугун с высоким содержанием фосфора (0,3—1,2%) жидкотекуч и используется для художественного литья.

Зависят главным образом от содержания в нем углерода и других примесей, неизбежно входящих в его состав: кремния (до 4,3%), марганца (до 2%), серы (до 0,07%) и фосфора (до 1,2%).

Углерод — один из главных элементов в чугуне. В зависимости от количества и состояния входящего в сплав углерода получаются те или иные сорта чугуна. С железом углерод соединяется двояко: в жидком чугуне углерод находится в растворенном состоянии, а в твердом — в химически связанном с железом или в виде механической примеси в форме мелких пластинок графита.

Кремний — важнейший после углерода элемент в чугуне, он увеличивает его жидкотекучесть, улучшает литейные свойства и делает чугун более мягким.

Марганец повышает прочность чугуна.

Сера в чугуне — вредная примесь, вызывающая красноломкость (образование трещин в горячих отливках). Она ухудшает жидкотекучесть чугуна, делая его густым, вследствие чего он плохо заполняет форму.

Фосфор понижает механические свойства чугуна и вызывает хладноломкость (образование трещин в холодных отливках). В зависимости от состояния, в котором углерод находится в чугуне, чугун подразделяется на белый (углерод в химическом соединении с железом в виде цементита FeC) и серый (свободный углерод в виде графита).

Белый чугун очень твердый и хрупкий, плохо поддается отливке, трудно обрабатывается режущим инструментом. Он обычно идет на переплавку в сталь или на получение ковкого чугуна и поэтому называется передельным.

Серый чугун наиболее широко применяется в машиностроении. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ.

Легированный чугун наряду с обычными примесями содержит элементы: хром, никель, титан и др. Эти элементы улучшают твердость, прочность, износостойкость. Различают хромистые, титановые, никелевые чугуны. Их применяют для изготовления деталей машин с повышенными механическими свойствами, работающих в водных растворах, в газовых и других агрессивных средах.

Специальный чугун, или ферросплав, имеет повышенное содержание кремния или марганца. К нему относятся ферромарганец, содержащий до 25% марганца, и ферросилиций, содержащий 9—13% кремния и 15—25% марганца. Эти чугуны применяются при плавке стали для ее раскисления, т.е. для удаления из стали вредной примеси — кислорода.

Ковкий чугун получают термообработкой из белого чугуна. Он получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун получают введением в жидкий серый чугун специальных добавок. Он применяется для изготовления более ответственных изделий, заменяя сталь (коленчатых валов, поршней, шестерен и др.). Маркируется высокопрочный чугун также двумя буквами и двумя числами, например ВЧ 450-5. Буквы ВЧ обозначают высокопрочный чугун, а числа имеют то же значение, что и в марках ковкого чугуна

Что такое чугун? Свойства, состав, получение и применение

Многие знают о таком материале как чугун и его прочностных характеристиках. Сегодня мы с вами углубим эти знания и выясним, что такое чугун, из чего он состоит, каких видов бывает и как производится.

Состав

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость.

Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий.

Свойства чугуна

Материал имеет плотность 7,2 г/см 3 . Для металлов и их сплавов это достаточно высокий показатель. Чугун хорошо подходит для производства всяческих изделий путем литья. В этом плане он превосходит все сплавы железа кроме некоторых марок стали.

Температура плавления чугуна равна 1200 градусам. У стали данный показатель выше на 250-300 градусов. Причина тому кроется в повышенном содержании в чугуне углерода, которое обуславливает менее тесные связи между атомами железа. Во время выплавки чугуна и его последующей кристаллизации, углерод в полной мере не успевает внедриться в структуру железа. Поэтому материал получается хрупким. Структура чугуна не позволяет использовать его для производства продукции, которая постоянно подвержена динамическим нагрузкам. А вот для чего чугун подходит идеально, так это для деталей, которые должны обладать повышенной прочностью.

Получение

Получение чугуна – весьма затратный и материалоемкий процесс. Чтобы получить одну тонну сплава, необходимо 550 кг кокса и 900 л воды. Что касается руды, то ее количество зависит от содержания в ней железа. Как правило, используется руда с массовой долей железа не менее 70%. Обработка менее богатых руд нецелесообразна с экономической точки зрения.

Прежде чем отправиться на переплавку, материал обогащается. Производство чугуна в 98% случае происходит в доменных печах.

Технологический процесс включает в себя несколько этапов. Сначала в доменную печь загружается руда, в состав которой входит магнитный железняк (соединение двух- и трехвалентного оксида железа). Также могут использоваться руды, в которых содержатся водная окись железа или его солей. Кроме сырья, в печь кладут коксующиеся угли, необходимые для создания и поддержания высокой температуры. Продукты горения углей как восстановители железа также участвуют в химических реакциях.

Дополнительно в топку подается флюс, играющий роль катализатора. Он ускоряет процесс плавления пород и освобождения железа. Важно отметить, что прежде чем попасть в топку, руда должна пройти специальную обработку. Так как мелкие части лучше плавятся, ее предварительно измельчают на дробильной установке. Затем руду промывают, чтобы избавиться от примесей, не содержащих металла. Затем сырье высушивается и проходит обжиг в печах. Благодаря обжигу из него удаляется сера и прочие чужеродные элементы.

После полной загрузки печи начинается второй этап производства. Когда горелки запущены, кокс постепенно разогревает сырье. При этом выделяется углерод, который реагирует с кислородом и образует оксид. Последний принимает активное участие в восстановлении железа из находящихся в руде соединений. Чем больше газа накапливается в печи, тем медленнее протекает реакция. Когда нужная пропорция достигнута, реакция и вовсе останавливается. Избыток газов в дальнейшем служит топливом для поддержания необходимой температуры в печи. У этого метода есть несколько сильных сторон. Во-первых, он позволяет снизить затраты горючего, что удешевляет производственный процесс. И, во-вторых, продукты горения не попадают в атмосферу, загрязняя ее, а продолжают участвовать в производстве.

Избыток углерода перемешивается с расплавом и поглощается железом. Так и получается чугун. Примеси, которые не расплавились, всплывают на поверхность смеси и удаляются. Их называют шлаком. Шлак находит применение в производстве некоторых материалов. Когда из расплава удалены все лишние частицы, в него добавляют специальные присадки.

Разновидности

Что такое чугун и как его получают, мы уже выяснили, теперь разберемся с классификацией этого материала. Описанным выше путем получают передельный и литейный чугун.

Передельный чугун используется в производстве стали по кислородно-конвертерному пути. Этот вид отличается низким содержанием кремния и марганца в сплаве. Литейный чугун применяют в производстве всяческой продукции. Он делится на пять видов, каждый из которых рассмотрим отдельно.

Белый

Это сплав отличается содержанием избыточной части углерода в виде карбида или цементита. Название этому виду было дано за белый цвет в месте разлома. Содержание углерода в таком чугуне обычно превышает 3%. Белый чугун отличается высокой хрупкостью и ломкостью, поэтому его применяют ограниченно. Данный вид используют для производства деталей простой конфигурации, которые выполняют статические функции и не несут больших нагрузок.

Благодаря добавлению в состав белого чугуна легирующих присадок, можно повысить технические параметры материала. С этой целью чаще всего используют хром или никель, реже — ванадий или алюминий. Марка с подобного рода присадками получила название «сормайт». Она используется в различных устройствах как нагревательный элемент. «Сормайт» обладает высоким удельным сопротивлением, и хорошо работает при температурах не выше 900 градусов. Самое распространенное применение белого чугуна – производство бытовых ванн.

Серый

Это наиболее распространенная разновидность чугуна. Она нашла применение в разных областях народного хозяйства. В сером чугуне углерод представлен в виде перлита, графита или же феррито-перлита. В таком сплаве содержание углерода составляет порядка 2,5%. Как для чугуна, этот материал обладает высокой прочностью, поэтому его используют в производстве деталей, которые получают циклическую нагрузку. Из серого чугуна делают втулки, кронштейны, зубчатые шестеренки и корпуса промышленного оборудования.

Благодаря графиту серый чугун снижает силу трения и улучшает действие смазок. Поэтому детали из серого чугуна имеют высокую стойкость к данному виду износа. При эксплуатации в особо агрессивных средах в материал вводятся дополнительные присадки, позволяющие нивелировать негативное воздействие. К таковым относятся: молибден, никель, хром, бор, медь и сурьма. Эти элементы защищают серый чугун от коррозии. Кроме того, некоторые из них повышают графитизацию свободного углерода в сплаве. Благодаря этому создается защитный барьер, предотвращающий попадание на поверхность чугуна разрушающих элементов.

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%). Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков. Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Ковкий

Этот сплав представляет собой разновидность белого чугуна, который с целью графитизации свободного углерода подвергается специальному обжигу. По сравнению со сталью, такой чугун имеет улучшенные демпфированные свойства. Кроме того, он не столь чувствителен к надрезам и хорошо работает в условиях низких температур. В таком чугуне массовая доля углерода составляет не более 3,5%. В сплаве он представлен в виде феррита, зернистого перлита, содержащего вкрапления графита или феррито-перлита. Ковкий чугун, как и половинчатый, используют в основном в производстве деталей, эксплуатирующихся в условиях непрерывного трения. Для повышения эксплуатационных характеристик материала в сплав добавляют магний, теллур и бор.

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей. Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей. Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов. Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Заключение

Разобравшись с вопросом: «Что такое чугун?», можно сделать несколько выводов. Во-первых, чугун представляет собой сплав из железа, углерода и присадок. Во-вторых, он имеет шесть видов. В-третьих, чугун весьма полезный и универсальный материал, поэтому долгое время его дорогостоящее производство было целесообразно. В-четвертых, на сегодняшний день чугун уже считается пережитком прошлого, и планомерно уступает свои позиции более надежным и дешевым материалам.

Серый чугун

Серый чугун — это сплав железа с углеродом, который при охлаждении металла образуется в виде хлопьевидных или пластинчатых включений. Содержание углерода в сплаве превышает 2,14%, что выше нормальной растворимости. Этим сплав и отличается от стали, в которой углерод полностью растворен и отсутствует в виде отдельных включений, структура которых определяет их как графит.

Основные характеристики

Серый чугун лежит в основе черной металлургии, поскольку получается в результате восстановления железных руд при помощи углеродного топлива (кокса). В результате, кроме химической реакции восстановления окислов железа, сплав дополнительно насыщается свободным углеродом.

Высокое содержание углерода в свободном состоянии определяет механические свойства серого чугуна. Одно из основных качеств, которые позволяют использовать серый чугун не только в качестве передельного металла, это его высокие литейные качества и малая усадка при застывании. Расплавленный металл имеет высокую текучесть, поэтому из него можно выполнять отливки сложной формы.

Плиты серого чугуна

Ограничение по использованию изделий из серого чугуна обусловлено тем, что он имеет низкую прочность на изгиб, высокую хрупкость. Вместе с тем прочность серого чугуна на сжатие очень высока.

Несмотря на высокую хрупкость, такая характеристика, как износостойкость чугуна, позволяет использовать его в изделиях, работающих в условиях трения. В данных условиях сильное влияние оказывают антифрикционные свойства сплава.

Наличие большого количества углерода снижает плотность серого чугуна по сравнению с большинством сортов стали и составляет от 6,8 до 7,3 т на м 3 .

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Применение

Серый чугун широко применяется при литье изделий, для которых важна высокая прочность на сжатие. Это свойство важно, главным образом, при изготовлении литых станин инструментального парка. Применение материала ограничивается повышенной хрупкостью изделий при наличии значительных изгибающих усилий.

Изделие из серого чугуна

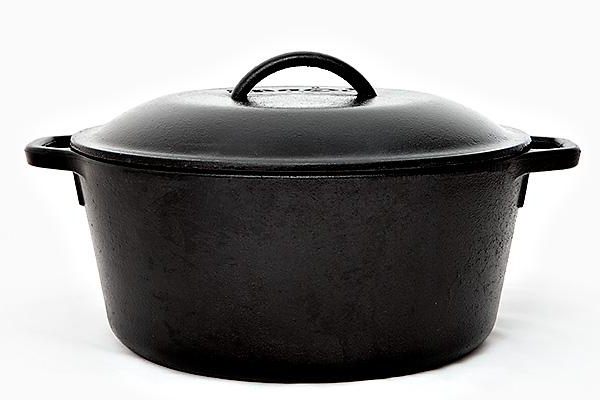

Ранее широко использовались хорошие литейные свойства материала при изготовлении различных изделий бытового и промышленного назначения. Разнообразная кухонная и бытовая утварь – чугунки, сковороды, утюги, изготовленная литьем при минимальной последующей обработке имела низкую себестоимость и легкость в производстве.

В настоящее время при помощи литья изготавливают также высоконагруженные элементы машин, где они не подвергаются изгибающим нагрузкам. Это поршни и цилиндры двигателей внутреннего сгорания.

Детали высокой прочности, отлитые из серого чугуна, имеют минимальную стоимость и высокий срок службы. Без преувеличения можно сказать, что литые станины и корпуса станков являются практически вечными по сравнению с остальными элементами устройства.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Особенности получения отливок из серого чугуна;

Технологические особенности получения чугунов

Серый чугун является самым растпространенным материалом для чугунных отливок. На него приходится свыше 60 % всего чугунного литья (Табл. 3.9.1). Основными потребителями отливок из серого чугуна являются различные отрасли машиностроения (автомобильное, тракторное и сельскохозяйственное машиностроение, тяжелое машиностроение, станкостроение и др.).

Таблица 3.9.1. Структура чугунного литья

Структура. Отличительной особенностью серых чугунов является наличие в структуре графитных включений пластинчатой формы, при этом металлическая матрица могут быть ферритными, перлитными или феррито-перлитными (Рис. 3.9.1).

Рис. 3.9.1. Типичные структуры серых чугунов

Металлическая матрица: а) с преимущественно ферритная (90-98 % Ф);

б) феррито-перлитная и в) преимущественно перлитная (94-98 % П).

Наличие пластинчатого графита в структуре серого чугуна снижает его прочностные свойства, но резко уменьшает его чувствительность к надрезу и хорошо гасит вибрацию. Этим серый чугун выгодно отличается от других типов чугунов и стали.

Механические свойства серых чугунов варьируется в широких пределах: от менее 100 до более 300 МПа. По уровню прочности их классифицируют на 7 марок (Табл. 3.9.2).

Таблица 3.9.2. Марки и механические свойства серого чугуна (ГОСТ 1412-85)

Сдаточными характеристиками серого чугуна являются: предел прочности при растяжение (σв) или при изгибе (σизг.) и стрела прогиба (f), а пределы прочности при сжатии σсж и при срезе τср – имеют справочный статус— Пределы прочности при изгибе и сжатии примерно в 2-4 раза выше, чем при растяжении. По этой причине для деталей, работающих в условиях воздействия преимущественно сжимающих и изгибающих напряжений, серый чугун является прекрасным технологичным и дешевым конструкционным материалом.

Данные табл. 3.9.2 характеризуют свойства серого чугуна в цилиндрических отливках диаметром 30 мм. Вместе с тем, структура и соответственно свойства серого чугуна существенно зависят от скорости охлаждения. Поэтому отливки из серого чугуна одного и того же состава, но разной толщины будут иметь неодинаковые свойства. В табл. 3.9.3 и 3.9.4 приведены значения временного сопротивления при растяжении и твердости в отливках с различной толщиной стенок.

Таблица 3.9.3. Ориентировочные данные о временном сопротивлении при растяжении серого чугуна в стенках различного сечения (справочное приложение №1, ГОСТ 1412-85)

Таблица 3.9.4. Ориентировочные данные о твердости в стенках различного сечения

(справочное приложение №1, ГОСТ 1412-85)

Между некоторыми параметрами механических свойств чугуна (σв и НВ) и степенью его эытектичности (Sэ) установлены аналитические зависимости:

НВ = 387,5 — 189,69 ∙ Sэ ± 15,7 или НВ = 583 – 355 ∙ Sэ . (3.9.2)

Выражения (3.9.1) и (3.9.2) дают оценку максимального уровня достижимых показателей свойств. Для оценки фактического уровня качества чугуна используют такие понятия как относительные прочность (ОП) и твердость (ОТ), а также показатель качества (ПК):

Чугун как конструкционный материал должен иметь высокие прочностные свойства. Но с точки зрения технологичности (механической обработки) он должен иметь низкую твердость. Поэтому, чем больше ОП и меньше ОТ, тем выше ПК и соответственно качество чугуна.

Чугуны низких марок имеют ферритную или преимущественно ферритную металлическую матрицу, а чугуны высоких марок – перлитную или преимущественно перлитную металлическую матрицу. По мере повышения марки чугуна доля ферритной составляющей в структуре сокращается, соответственно, количество перлита увеличивается. При этом размер графитных включений уменьшается, а распределение их улучшается. Относительное количество феррита и перлита регулируют изменением химического состава чугуна, прежде всего содержания углерода и кремния (Табл. 3.9.5).

Таблица 3.9.5. Рекомендуемый химический состав для отливок из серого чугуна

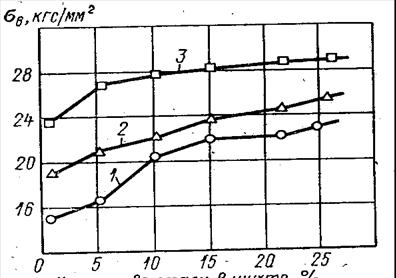

Но на структуру чугуна и его механические свойства сильное влияние оказывают также компонентный состав шихты и тип плавильного агрегата. При прочих равных условиях, с увеличением в составе шихты количества стольного лома, прочностные показатель возрастают (Рис. 3.9.2). При этом применение электроплавки обеспечивает более высокий уровень свойств.

Доля стального лома в шихте, %

Рис. 3.9.2. Влияние количества стального лома в шихте и варианта плавки на прочность серого чугуна: 1 – плавка в вагранке; 2 – плавка дуплекс-процессом; 3 — плавка в электропечи.

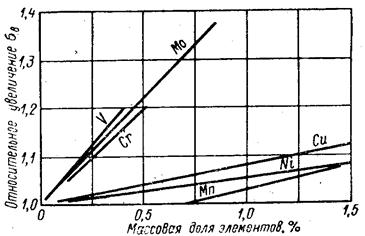

При получении высоких марок чугуна требуется дополнительное легирование чугуна малыми количествами перлитизируюших элементов (Mn, Ni, Cr и др.), которые оказывают на чугун упрочняющее воздействие (Рис. 3.9.3).

Рис. 3.9.3. Относительное влияние легирующих элементов на прочность серого чугуна

Как видно, V, Mo, и Cr оказывают более сильноевлияние на прочность чугуна, чем Mn, Ni и Cu. Наиболее эффективно одновременное легирование такими элементами, которые влияют на графитизацию в противоположных направлениях, например, Cr и Ni. Комплексное легирование этими элементами рекомендуется в соотношениях 1:3 и 3:1 соответственно для тонкостенных и толстостенных отливок.

Количество, размер и распределение графитных включений регулируют за счет графитизирующего модифицирования.

В зависимости от области применения отливок из серого чугуна их работоспособность и эксплуатационнпая надежность определяется не только механическими свойствами, но также теплофизическими и служебными свойствами.

Физические и теплофизические свойства серого чугуна (плотность d, удельная теплоемкость С, теплопроводность λ, электропроводность s, коэффициент линейного расширения α) приведены в табл. 3.9.6.

Таблица 3.9.6. Физические и теплофизические свойства чугуна с пластинчатым графитом

Рассматриваемые свойства чугуна определяются его структурой, наличием и количеством тех или иных фаз и структурных составляющих, поскольку они имеют разные индивидуальные показатели свойств (Табл. 3.9.7).

Таблица 3.9.7 Плотность структурных составляющих и фаз чугуна при 20 о С

Служебные свойства серого чугунавключают фрикционные свойства, износостойкость, коррозионную стойкость, жаростойкость и др.

Фрикционные свойства. Серый чугун является хорошим фрикционным материалом при сухом трении в паре с фрикционными пластмассами. В широком диапазоне скоростей скольжения при нагреве поверхностей трения серый чугун обеспечивает достаточно высокий (0,2…0,4) и стабильный коэффициент трения, хорошее торможение. Поэтому он применяется для тормозных барабанов и дисков автомобилей, самолетов, для дисков фрикционов.

При трении со смазкой в паре со сталью, чугуном, другими материалами серый чугун является антифрикционным материалом (коэффициент трения

Износостойкость. Изнашивание деталей машин при трении зависит от двух основных факторов: условий трения (скорости скольжения, нагрузки, среды) и материала трущихся пар. Эти факторы определяют физико-химические процессы взаимодействия и разрушения микровыступов трущихся поверхностей, интенсивность их износа.

При трении серого чугуна в паре с любым другим материалом проявляются его специфические антифрикционные свойства, связанные с наличием в структуре пластинчатого графита. Графит при трении частично выкрашивается и играет роль твердой смазки. Поэтому даже при сухом трении пара работает без интенсивного износа при достаточно высоких скоростях и нагрузках.

При трении со смазкой графитные включения впитывают смазку, которая удерживается в полостях от выкрошившегося графита.

Серый чугун не является износостойким материалом при трении в абразивной среде. Однако при умеренном загрязнении смазки абразивными частицами (условия, характерные для цилиндров двигателей и компрессоров, направляющих станков) его износостойкость достаточно высокая.

Включения фосфидной эвтектики, более твердые, чем перлит, заметно повышают износостойкость и антизадирные свойства чугуна. Это влияние проявляется при содержании фосфора более 0,25 мас. %. Максимальная износостойкость серого чугуна достигается, если фосфористый чугун содержит хром (Cr/P ³ 1,5) или ванадий (V/P ³ 0,8), которые ликвируют в фосфидную эвтектику и повышают ее микротвердость.

Термическая обработка чугуна (закалка) также существенно повышает износостойкость серого чугуна, так как при этом твердость чугуна может повыситься до 42 HRC и более.

Коррозионная стойкость. Серый нелегированный чугун не является коррозионностойким материалом, поскольку имеет многофазное строение. Но при легировании малыми количествами хрома, никеля, меди, олова и сурьмы он становится относительно стойким в слабо агрессивных средах.

Жаростойкость. Жаростойкость серого чугуна невысока ввиду пластинчатой формы графита, поскольку окисление чугуна идет по границам графитных включений. Легирование его хромом и медью (до 1,0 мас. %) препятствует графитизации эвтектоидного цементита и снижает рост чугуна при нагреве. Модифицирование серого чугуна, измельчая графит, повышает стойкость к окислению и ростоустойчивость.

Область применения серого чугунаочень широка как по номенклатуре изделий, так и по отраслям промышленности. Так, масса литых деталей из серого чугуна в конструкции автомобилей и тракторов составляет 15-20 % от их общей массы. Основная номенклатура – это ответственные детали: блоки, головки, гильзы цилиндров, крышки коренных подшипников, тормозные барабаны, распределительные и коленчатые валы и др.

В станкостроении серый чугун применяют для широкой номенклатуры литых деталей от 0,1 кг до 100 т, толщинами стенок от 4 до 200 мм, работающих в самых разнообразных условиях.

Серый чугун: применение, состав и маркировка

Чугун – это сплав железа и углерода. Один из самых широко распространенных видов – это серый чугун. Объем углерода в его составе превышает 2,14% и содержится в диапазоне от 2,4 до 4,2%.

Свое название материал получил по цвету излома, имеющего серый цвет.

По сути, это литьевой чугун с вкраплениями пластинчатого графита. Но и, тем не менее, его продолжают называть серым. Кстати, такой же цвет можно увидеть и на изломе ковкого чугуна. Металлурги установили зависимость между объемом свободного углерода, но не от его формы.

В сером чугуне углерод по мере охлаждения приобретает форму хлопьевидных или пластинчатых вкраплений. Разница между чугуном и сталью заключена в объеме углерода. Углерод абсолютно полностью растворяется в стали и не содержится в виде вкраплений, в сером чугуне содержатся вкрапления углерода называемыми графитом.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м 3 .

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Маркировка

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Применение

Серый чугун нашел свое применение при получении отливок разной формы, для которых требуется высокая прочность при сжатии. Эта характеристика важна в основном при производстве литых станин, предназначенных для изготовления станочного оборудования. Применение этого материала ограничено высокой хрупкостью готовых изделий. Особенно это проявляется при наличии серьезных нагрузок на изгиб.

Не так давно, литейные характеристики серого чугуна были использованы при изготовлении кухонной посуды и иной бытовой утвари, в частности, чугунки, сковородки и пр. Выпущенная, с использованием литья, продукция отличалась простотой в производстве и низкой себестоимостью.

В наши дни с использованием литья производят нагруженные компоненты машин, которые работают без изгибающих нагрузок, например, детали поршневой группы которые установлены в ДВС.

Детали высокой прочности, отлитые из этого материал, обладают небольшой стоимостью и длительным временем эксплуатации. Можно смело сказать, что литые станины и корпуса станочного оборудования – это вечные компоненты станочного оборудования, в сравнении с другими узлами оборудования.

Чугуны марки СЧ15, СЧ18, СЧ20 применяют для слабо нагруженных деталей. Это: фланцы, крышки, маховик, корпус редуктора.

Марки СЧ20 и СЧ25 используют, где требуется повышенная нагрузка на детали. Это: поршни цилиндров, блоки цилиндров двигателя, станина станка.

Марки повышенной прочности и износостойкости СЧ30, СЧ35, СЧ40, СЧ45 использую в зубчатых колесах, гильзах двигателей, распределительных валах, шпинделях, для деталей паровых котлов. Эти марки обладают высокой теплостойкостью.