Как определить класс прочности болта

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм 2 ), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм 2 .

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

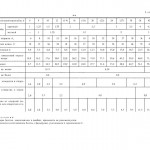

Основные марки стали, применяемые при производстве болтов

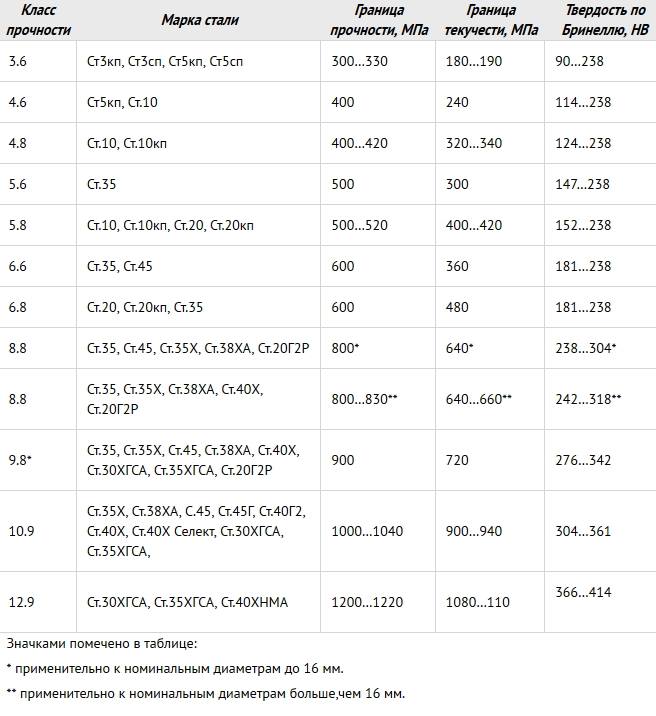

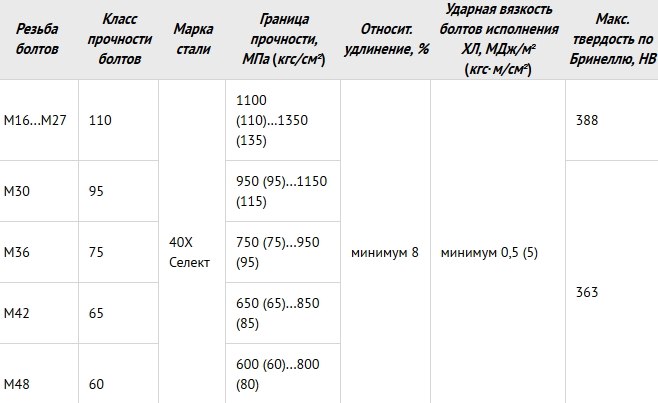

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см 2 ). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

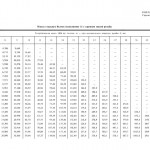

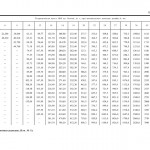

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

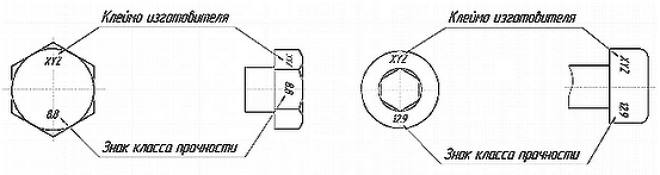

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

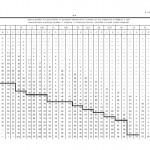

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Класс прочности болтов по ГОСТ

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.

Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.

Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц. Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов.

Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания. Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам.

Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности.

В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

Класс прочности болтов – важная характеристика крепежных изделий. Ее часто называют лимитом прочности на разрыв. Общие тех. требования к механическим характеристикам болтов изложены в ГОСТ 1759.

1 Какими бывают болты, и как их различать?

Под интересующими нас изделиями понимают стержни разной длины с головкой и винтовой канавкой. Такой крепеж используется для соединения по разъемному принципу элементов конструкций, машин, агрегатов. Болт всегда применяется в паре с гайкой. Последняя также выпускается строго по Гос. стандартам.

- По виду головки – клеммные, полукруглые, стыковые, потайные, закладные, фасонные, многогранные. Самыми популярными считаются изделия с шестигранной головкой. Они надежно соединяют детали конструкций, которые функционируют под действием разнообразных нагрузок, начиная от ударных и заканчивая статическими.

- По параметрам под ключ – уменьшенные, нормальные. Для большинства соединений используются изделия со стандартными размерами. Уменьшенные метизы рекомендованы для ненагруженных конструкций.

- По длине резьбы и стержня.

- По точности производства – точные по размерам, с отклонениями от правильной конфигурации, со сколами или срезами, другими наружными дефектами. Особенности болтов с неправильной формой и внешними изъянами описаны в уже упомянутом ГОСТ 1759–70.

Также описываемые крепежные элементы принято подразделять на разные категории, учитывая сферу их использования. Существуют мебельные, лемешные, машиностроительные и дорожные болты. Из самих названий понятно, где они применяются.

Изготавливаются крепежные детали из легированных и углеродистых; тепло-, жаро-, коррозионностойких сталей; цветных сплавов. Наибольшее распространение получили изделия первой группы. Крепеж из углеродистых, легированных сталей (кипящих и спокойных) имеет доступную стоимость и высокие механические характеристики. Болты из других материалов используются для соединения агрегатов, конструкций, работающих в специфических средах (воздействие влаги, высокие температуры).

2 Класс прочности крепежа из легированных и углеродистых сталей

Прочностные показатели болтов самой распространенной группы подробно изложены в ГОСТ 1759.4. В соответствии с этим документом классы прочности легированного и углеродистого крепежа бывают такими:

- 3.6 – изделия из нелегированных сплавов, изготавливаемые по простой технологии без отпуска металла.

- 4.6 – из стали с углеродом не выше 0,55 %;

- 5.6 – изготавливаются без отпуска, в них углерода не меньше 0,15 %;

- 5.8 – аналогичны болтам 5.6, но углерода в сталях для их изготовления бывает менее 0,15 %;

- 6.6, 6.8 – крепеж из углеродистых сплавов без добавок;

- 8.8 – используется закаленная сталь с присадками марганца, бора, хрома, металл обязательно отпускается при температуре 425° после закалки;

- 9.8 – аналог предыдущих метизов с более высоким показателем прочности;

- 10.9 – болты с добавками, увеличивающими механические свойства (хром, марганец), из сплавов, прошедших закалку и отпуск (340–425°);

- 12.9 – изделия из легированных сталей с минимальным содержанием серы, фосфора (до 0,035 %).

Метизы указанных категорий отличаются друг от друга механическими свойствами. Под классом прочности крепежа понимают целый комплекс характеристик. Он включает в себя величины ударной вязкости, напряжения от нагрузки, предела текучести, сопротивления, твердости, относительного удлинения. Об этом подробнее в следующем разделе.

Чаще всего для изготовления болтов используют такие марки стали: Ст.35 (крепеж прочностью 6.6, 5.6, 8.8, 9.8), Ст.10 (4.6, 5.8), Ст.20, Ст.5. Из легированных сплавов 40Х, 35Х, 40ХНМА, 20Г2Р, 35ХГСА, 38ХА производят изделия прочностью 8.8 и более.

3 Механические свойства элементов и расшифровка их маркировки

Временное сопротивление – это отношение нагрузки, которую может выдержать болт без разрушения, к его поперечному первоначальному сечению. Данная величина варьируется в пределах 30–160 кгс/кв. мм (минимальное значение) и 49–208 (теоретически возможный максимум). Под ударной вязкостью подразумевают определенный цикл воздействия на образец болта в форме призмы (его делают с вырезкой на одной стороне), после которого метиз разрушается. Иногда испытания останавливают в случаях, когда крепежный элемент начинает деформироваться. Величина вязкости равняется 3–6 кгс*м/кв. см. Обратите внимание! Для некоторых классов прочности (3.6, 5.8, 6.8) показатель ударной вязкости в ГОСТ не регламентируется.

Минимальная нагрузка, которая вызывает деформацию метизов без ощутимого повышения растягивающего напряжения, называется пределом текучести. Для болтов 3.6 он равняется 20 кгс/кв. мм, для изделий 12.9 – 108. Текучесть устанавливается на спец. образцах по стандартной методике (воздействие на изделие до момента его деформирования). Величина относительного удлинения определяется как отношение повышения длины болта после его разрушения к первоначальной протяженности изделия. Важный момент. Минимальное относительное удлинение отмечается у болтов прочностью 12.9 (8 %), максимальное – у метизов 3.6 (25 %). Твердость крепежных элементов по шкале HRB составляет 48–86 единиц, по Бринеллю – 90–330 НВ.

Теперь, зная все о механических характеристиках болтов, можно разбираться с принципом их маркировки. Здесь все достаточно просто. Обозначение класса прочности – это две цифры, разделенные точкой. Достаточно умножить на 10 первое число, чтобы получить значение временного минимального сопротивления болта. Аналогичным образом поступаем со второй цифрой. Умножаем ее на 10 и узнаем соотношение (в процентах) текучести изделия к его сопротивлению. Например, для метизов класса 8.8 это отношение будет равняться 80 % (8*10). Маркировку наносят на торце головки крепежа выпуклыми цифрами.

ГОСТ требует обозначать все болты сечением более 6 мм. Разрешается не ставить точку в маркировках болтов классов 12.9, 8.8 и 5.6. Метизы из цветных сплавов, нержавеющих сталей обозначаются иначе. На такие изделия наносят марку стали (например, А4, А2), ставят тире, добавляют двузначную цифру (50, 80, 70), которая указывает величину прочностного предела на разрыв. Если мы видим маркировку А4-50, значит перед нами болт из аустенитного сплава с прочностью 50 кгс/кв. мм.

4 Холодная штамповка – ключевая технология выпуска болтов

Класс прочности метизов напрямую зависит от технологии их производства. Сейчас для изготовления болтов используются методики горячей высадки и холодной штамповки. Они предполагают применение специального оборудования для непосредственно производства крепежа, накатки на нем резьбы, термической обработки готовой продукции, нанесения дополнительного защитного покрытия (если таковое предусмотрено).

Большая часть болтов разной прочности в настоящее время выпускается по технологии холодной штамповки. Такая методика имеет ряд достоинств:

- гарантированная точность размеров болтов;

- высокая производительность;

- большой ассортимент типоразмеров изделий;

- чистота поверхности метизов;

- малый расход легированной, углеродистой стали.

Заметим, что качество производимых холодной штамповкой болтов зависит от характеристик используемых металлических сплавов (то есть от исходного сырья). Необходимо применять сталь без внутренних и поверхностных изъянов, с равномерным хим. составом, повышенной пластичностью. Задача операции холодного штампования состоит в следующем – нужно получить болт с требуемыми размерами из металлической заготовки (обычно из проволоки), которую пропускают через специальную матрицу. Такой процесс проходит без нагрева исходного сырья.

При деформировании проволоки наблюдается наклеп металла, увеличение его твердости, пределов текучести и прочности. При этом относительное удлинение стали уменьшается, что повышает качество готовых крепежных изделий. Главный минус холодной штамповки болтов заключается в уменьшении величины пластичности стали. Это может стать причиной увеличения хрупкости метизов и, как следствие, их поломки (деформации, разрушения) в процессе использования. Избежать подобных проблем позволяет дополнительная термообработка болтов – закалка, отпуск.

Изготовление болтов по технологии холодной штамповки осуществляется по одному принципу. Но сама операция может производиться с редуцированием, без такового, с выдавливанием. Схематически процесс изготовления крепежных изделий выглядит следующим образом:

- Формирование из проволоки стержня болта.

- Создание промежуточной формы головки, а затем и окончательной.

- Нарезание резьбы.

Штамповка выполняется на 2–4 отдельных пресс-автоматах либо на одной автоматической линии, состоящей из разных по назначению агрегатов. Класс прочности готовых метизов не зависит от «навороченности» оборудования. И с одной линии, и с нескольких последовательных механизмов получают крепеж, отвечающий требованиям ГОСТ.

5 Высокопрочные метизы – по-настоящему стойкие к разрушению

Болты с временным сопротивлением более 80 кгс/мм 2 называют высокопрочными. К ним относят изделия классов 8.8–12.9. Такие болты нужны для соединений деталей мостовых конструкций, крепления элементов кранов, железнодорожных вагонов и техники, машин и агрегатов, используемых в сельском хозяйстве. К высокопрочным метизам причисляют самоконтрящиеся соединительные элементы. Изготавливаются болты повышенной прочности из нержавеющих сплавов, Ст.40 и Ст.35Х. Их в обязательном порядке подвергают закалке и отпуску. Без такой термической обработки добиться высоких прочностных показателей невозможно.

В ряде случаев исходную сталь дополнительно отжигают (сфероидизирующая методика). Это позволяет нивелировать их высокое сопротивление процессу холодного деформирования и упростить операцию штамповки.

Термообработка метизов – дорогая и трудоемкая процедура. При несоблюдении технологии ее выполнения болты могут искривляться, а их геометрические параметры искажаться. Особенно часто подобные проблемы отмечаются при штамповке длинного крепежа. ГОСТ разрешает корректировать размеры и форму искривленных болтов, используя операцию повторной накатки. Для снижения риска деформации болтов их термическая обработка чаще всего осуществляется в среде газов с защитными характеристиками. Это еще больше увеличивает расходы на изготовление крепежной продукции.

Предприятия находят разные выходы из такой ситуации. Например, ограничивают длину и диаметр выпускаемых высокопрочных болтов, применяют современное оборудование для штамповки с повышенным коэффициентом эксплуатации. Свойства специальных метизов описываются в отдельных Гос. стандартах либо отраслевых нормативных документах. Например, существует ГОСТ Р 52644. Он оговаривает размеры и механические характеристики болтов высокой прочности с головкой под ключ, которые применяются исключительно в сфере мостостроения. В стандарте приведена прочность крепежных элементов М16–М48. По своей величине она равняется сопротивлению на разрыв. Маркировка таких болтов включает в себя не только класс прочности. В ней присутствует литера S (крепеж под ключ с увеличенным размером).

Специализированные болты, кроме всего прочего, различаются по виду исполнения. Они могут быть вариантов ХЛ и У. Первые высокопрочные метизы предназначены для работы при температурах ниже -40 °С. Маркируются болты литерами ХЛ и цифрами, указывающими на класс прочности. Крепежные элементы У используют при температурах до -40°. Литера в их маркировке необязательна. Болты У и ХЛ изготавливают из сталей 30Х2НМФА, 40Х Селект, 30Х2АФ, 30Х3МФ. Классы прочности таких изделий приведены далее:

- 110 – болты с резьбой М16–М27 (их прочность соответствует показателю сопротивления на разрыв и равняется 110 Мпа);

- 95 – изделия М30;

- 75 – М36;

- 65 – М42;

- 60 – М48.

Твердость по Бринеллю указанных болтов высокой прочности составляет 363–388 единиц, а относительное удлинение – не менее 8 %.

Класс прочности крепежа и их маркировка

В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив — совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов — здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 — отсюда и народное название таких болтов «крановые болты». Желание сэкономить и использовать обычные болты — подешевле, или «крановые болты», но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания.

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Шайбы

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах — в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы.

Наиболее распространён метод Виккерса — шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т.д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

Описание классов прочности болтов и гаек

При выборе крепежей из стали очень важно обращать внимание на такой критерий, как класс прочности, особенно, если речь идет о тяжелых конструкциях. Определить его можно с помощью специальной маркировки, которая состоит из двух цифр, разделенных точкой. Первая обозначает временное сопротивление, а вторая – предел прочности, от которого зависит максимально допустимая нагрузка крепежей. Если превысить эту цифру, произойдет разрушение.

При выборе крепежей из стали очень важно обращать внимание на такой критерий, как класс прочности, особенно, если речь идет о тяжелых конструкциях. Определить его можно с помощью специальной маркировки, которая состоит из двух цифр, разделенных точкой. Первая обозначает временное сопротивление, а вторая – предел прочности, от которого зависит максимально допустимая нагрузка крепежей. Если превысить эту цифру, произойдет разрушение.

Классы прочности болтов

Всего существует 11 таких классов, которые характеризуют механические свойства болтов по ГОСТ. Различаются они выбором марки стали в процессе изготовления и технологией производства.

Всего существует 11 таких классов, которые характеризуют механические свойства болтов по ГОСТ. Различаются они выбором марки стали в процессе изготовления и технологией производства.

Все классы, первое число которых ниже 8, не являются высокопрочными. Они изготавливаются из марок углеродистой стали 10 и 20, где также допускается содержание небольшого количества фосфора, серы и свинца (не более 0,3%). Применяются болты этих классов в следующих областях:

- В мебельной промышленности;

- В сельском хозяйстве (к примеру, для крепления дополнительного оборудования на транспорте);

- В дорожном строительстве (для монтажа ограждений и других конструкций);

- В машиностроении для крепления мелких изделий;

- Во всех отраслях, где необходимо соединить дерево и металл.

Наиболее распространёнными являются болты ГОСТ 5.8. В отличие от крепежей класса 4.8, нагрузка на них может быть значительно выше (до 20%).

Если класс болтов выше, чем 8.8, они считаются высокопрочными. Их используют в процессе монтажа важных нагруженных конструкций, в машиностроительстве, мостостроении, приборостроении, для крепления деталей ж/д, кранов и других важных изделий. Также идеально подходят для тех случаев, когда требуется демонтаж с последующим новым использованием.

В технологии их производства применяется метод горячей и холодной высадки, после чего резьба накатывается на специальных автоматах и поддаётся термической обработке, что предотвращает обезуглероживание изделий.

Класс 8.8 производится из углеродистой стали 35 и 20Г2Р с добавлением бора, хрома, или марганца. Применяется закалка и многократный отпуск. Выдерживают нагрузку в два раза больше по сравнению с классом 4.8.

Самыми прочными являются болты класса 9.8, 10.9 и 12.9. Здесь уже используется легированная сталь марок 20Г2Р, 40Х, 30Х3МФ, 35, 35Х, 40Х, 30ХГСА, 35ХГСА в зависимости от диаметра крепежа. Такие болты могут иметь меньший размер, чем изделия класса прочности 8.8, но нагрузку при этом выдерживают такую же, и даже больше. Это сокращает металлоемкость, а также расходы (приблизительно на 30-40%). Незаменимы на химическом производстве, на объектах, которые работают при слишком низких или высоких температурах.

Классы прочности гаек

В отличие от болтов, класс прочности гаек по Гост обозначается лишь одной цифрой.

В отличие от болтов, класс прочности гаек по Гост обозначается лишь одной цифрой.

Класс 5 и 6. Нагрузка должна быть минимальной. При диаметре М16 используются с болтами 3.6 до 4.8, при диаметре М48 – с болтами 4.5, 5.8.

Класс 8. Можно применять при креплении важных конструкций. Сочетаются с болтами 8.8. Материалом для изготовления сможет служить легированная сталь марки 20Г2Р или углеродистая сталь марки 35.

Классы 10 и 12.Обязательно используется легированная сталь 40Х и 20Г2Р, а также выполняется закалка. Применяется такая гайка с болтами 10.9 и 12.9 соответственно.

Также гайки с более высоким классом прочности могут заменять менее прочные, но никак не наоборот. К примеру, если у вас есть гайка ГОСТ 5927, она вполне подойдет для болтов 4.8.

Рекомендуется тщательно контролировать класс прочности используемых стальных крепежей, чтобы избежать очень серьёзных негативных последствий.

Класс прочности болтов, показатель надежности конструкции

Сегодня различные технические конструкции, да и не только технические, предъявляют к крепежным элементам, высочайшие требования по надежности, прочности, долговечности. И от того, насколько будет прочным, тот или иной болт, Гайка, или другой крепежный элемент, зависит порой жизнь десятков, а то и сотен людей. Представьте себе. Что будет, если в самолете, в ответственном соединении, лопнет, хоть один болт, один. Или на атомной электростанции, случится нештатная ситуация, вызванная отказом, именно резьбового соединения, и в результате этого выхода из строя важного узла или агрегата. Вот класс прочности болтов, и является одним из важнейших показателей, прочности и, следовательно, надежности. Этот показатель, характеризует до какого придела, болт может выполнять свое предназначение. Какова его прочность на разрыв, и так далее. Класс прочности, должен указываться на головке самого болта.

Разделение болтов, по классу прочности

На сегодняшний день, существует несколько разновидностей болтов, именно по классу прочности. Рассмотрим основные из этих разновидностей:

- класс прочности 4,8 – 5,8;

- класс прочности 8,8;

- класс прочности 10,9;

- класс прочности 12,9;

Ну а теперь, опишем подробнее эти подвиды болтов, по классу прочности. И так, 4,8 и 5,8 это обычные болты, которые используются в самых разных конструкциях, не требующих высокой нагрузки на соединение, как правило, изготавливаются из сталей марок, 10 или 20. мебельные болты, и другие бытовые их варианты, как раз из этой серии. В целом болты с классом прочности 5,8, выдерживают на двадцать процентов больше нагрузки, чем болты с классом прочности 4,8.

Болты класса прочности 8,8 это уже гораздо более надежные детали. Их изготавливают из стали 35, 20Г2Р, и вдобавок к этому закаляют. Таким образом, эти болты, уже могут быть использованы в конструкциях, в которых нагрузка на них, будет гораздо серьезнее. Еще более прочными, являются болты классов прочности 10,9 и 12,9. их делают исключительно из сталей — 20Г2Р или 40Х, и так же подвергают закалке. Эти болты, могут выдержать нагрузки, в почти три раза большие, чем болты класса 4,8. кроме того, их высочайшая прочность, позволяет использовать болт меньшего размера, для соединения. Такие болты, используют в подъемных кранах, и других конструкциях, которые характеризуются сверхвысокими нагрузками.

Не болтом единым, крепко соединение

Но прочность болта, как вы понимаете, это далеко не все. Для создания прочного и надежного соединения, нужна еще и прочная гайка. А значит, нужно знать, с какими гайками, следует сочетать по прочности, те или иные болты. С первыми двумя классами болтов, сочетаются гайки, с классами прочности, 5 или шесть. Гайки с классом прочности 8, сочетаются с болтами, 8,8 по классу прочности. Ну а гайки с классами прочности 10, и 12, сочетаются с последними двумя прочностными классами болтов. Это отнюдь не значит, что нельзя в конструкциях низкой требовательности к прочности резьбовых соединений, использовать болты или гайки, с высокой прочностью. Просто когда один из элементов слабее, то слабее вся система. Ибо прочность системы, определяется, прочностью ее самого слабого звена. И, кроме того, высокопрочные болты, как правило, дороже стоят, и, следовательно, применять их, значит необоснованно повысить себестоимость конструкции.

Заключение

Таким образом, мы установили, что резьбовые соединения, которые сегодня присутствуют, так или иначе, практически в любой конструкции, могут быть слабым местом этой самой конструкции. И, следовательно, при высоких нагрузках на такие соединения, важна их прочность. Одним из важнейших показателей такой прочности, является класс прочности болтов. И чем выше нагрузки на соединение, тем выше должен быть класс прочности используемых в этом соединении болтов. Но одних болтов, будет не достаточно, и они должны, по крайней мере, по прочности, сочетаться с гайками, иначе соединение будет гораздо менее прочным.

Вот такие существуют сложности, при работе, с казалось такими простыми и привычными нам, старыми добрыми болтами и гайками.