Hrc что это значит

Что нужно знать про ножевые стали. И нужно ли гнаться за высокой твердостью?

Одним из главных вопросов, которые ставит перед собой покупатель ножа: «Из какой стали этот нож должен быть?». Попробуем вкратце рассмотреть самые популярные варианты и доходчиво ответить на этот вопрос.

Для начала, совсем кратко, о том, какие стали используются для изготовления ножей.

- Нержавеющие стали.

- Инструментальные легированные стали.

- Углеродистые и пружинные (рессорные) стали.

Нержавеющие стали

Нержавеющие стали (самые популярные в настоящее время) являются самыми универсальными. Из них можно изготовить нож почти любого назначения. Основное их отличие от других сталей — способность успешно сопротивляться коррозии (ржавчине). Для этого, обычно, в состав стали вводится легирующая добавка — хром (Cr). Содержание хрома от тринадцати процентов и выше дает материалу невосприимчивость к ржавчине. Тут надо понимать, что при неблагоприятных условиях (в соленой воде, например) может подвергаться коррозии и нержавеющая сталь. Абсолютно нержавеющих ножевых сталей не бывает, но все же в обычных бытовых условиях эти стали коррозии практически не подвержены. Так какие же конкретно эти марки сталей?

Недорогие нержавеющие стали

- российские 40Х13, 65Х13, ЭП-107 и пр.;

- европейские 1.4116, 12C27 и пр.;

- японские SUS420J2, AUS-4, AUS-6 и пр.;

- американские 420, 425, 420HC и пр.;

- китайские 4Cr13MoV, 5Cr13MoV и пр.

Как правило, из этих сталей изготавливаются недорогие кухонные и универсальные ножи. Ножи из таких сталей хорошо сопротивляются коррозии, но заточку держат неважно. Термообработать (закалить) их получается до твердости 50-54 HRC, что крайне недостаточно. Приличный нож должен иметь твердость режущей кромки (РК) не менее 55 HRC. К приятному исключению можно отнести шведскую марку 12C27, японскую AUS-6 и американскую 420HC. У ножей из трех перечисленных сталей устойчивость режущей кромки хорошая. Закаливаются такие ножи до твердости примерно 55-58 HRC, это вполне достаточно для большинства работ на кухне и работ в турпоходе или на рыбалке.

Средние по стоимости нержавеющие стали

- российские 95Х18, 110Х18 и пр.;

- европейские 1.4125, 14C28N, N690 и пр.;

- японские AUS-8, AUS-10, VG-1 и пр.;

- американские 440A, 440B, 440Си пр.;

- китайские 7Cr13MoV, 8Cr13MoV, 9Cr13MoV и пр.

Из таких сталей получаются, как правило, ножи недорогие, но очень хорошие. Прекрасно закаливаются до твердости 57-59 HRC (иногда и выше). Особо хочется выделить современную австрийско-шведскую марку N690. Эта сталь очень стабильна. Хорошо термообрабатывается. Многие производители в мире переходят на нее. В том числе, и у нас в России, т.к. наши нержавеющие стали капризны и не всегда стабильны.

Предлагем прояснить вопрос: «Что такое нож недорогой, а что такое средний и, наконец, дорогой?». Так исторически сложилось в последние 15-20 лет, что центром увлечения ножевой тематикой и законодателем мод являются Соединенные Штаты. Поэтому и стоимость ножей принято измерять в долларах США. Итак:

недорогой нож стоит до 100 долларов;

средний нож от 100 до 300 долларов;

дорогой нож от 300 долларов и выше.

То есть, нож за 400 руб. и нож за 4000 руб. считаются дешевыми. А ножи за 20 000 руб. и за 200 000 руб. оба будут дорогими. Может тут есть сильное упрощение, но так сложилось…

Дорогие нержавеющие стали:

- российская ЭП-766;

- европейские Elmax, M390, Vanadis 10 и др.;

- японские VG-10, ATS-34, R-2, ZDP-189 и пр.;

- американские 154CM, CPM S30V, CPM S35VN и пр.

Такие стали используются для изготовления авторских ножей, ножей — предметов роскоши. Как правило, ножи из таких сталей совсем недешевые. Выделить из общего списка хочется:

- российскую сталь ЭП-766 (95Х13М3К3Б2Ф) — все же приятно, что у нас не разучились работать!

- американскую 154CM – изначально сталь разрабатывалась для лопастей газовых турбин.

- японскую VG-10 – просто и надежно, проверено временем!

- австрийско-шведскую Elmax – до недавнего времени эта сталь была «последним словом» в производстве ножей.

Клинки из таких сталей обычно имеют твердость от 58 до 61 HRC.

Инструментальные стали

А теперь поговорим о ножах из инструментальных сталей. Что это такое и зачем нужны.

Инструментальными легированными сталями обычно называют стали с высоким содержанием углерода (от 0,8 до 1,6 %) и заметным процентом легирующих добавок (от 2,5 %). Такие стали гораздо лучше большинства нержавеющих сталей «держат» режущую кромку. Их, как правило, закаливают от 60 до 64 HRC. Но нужно помнить, что такие стали не являются нержавеющими, а значит требуют ухода.

Условно можно разделить инструментальные ножевые стали на две группы.

Стали — аналоги американской D2

- российская Х12МФ;

- европейские 1.2379, K110, Z160 и пр.;

- китайская Cr12MoV.

Как правило, эти стали используются для производства разделочных и шкуросъемных ножей, а также для ножей универсальных и рабочих. Иногда из таких сталей делают и клинки для складных карманных ножей. Данные стали содержат в своем составе высокое количество углерода (1,5-1,6%), а высоким называется содержание свыше 1,0%. Обладают такие ножи отличными режущими свойствами, прекрасно держат режущую кромку, но склонны немного ржаветь. Хотелось бы заметить, что сталь D2 выпускается только в США. Если «D2» написано на клинке ножа, произведенного в России или Китае, то там, конечно, никакая не D2, а ее местный аналог. Хорошей заменой D2 является австрийско-шведская K110, очень популярная сталь, ничем не уступает американской, но достать ее проще и стоит она дешевле.

Так называемые «восьмипроцентные» стали

- американская CPM S3V;

- австрийско-шведская K340.

Называют их «восьмипроцентными», т.к. они имеют в своем составе примерно 8,0 % хрома. Ржавеют такие стали сильнее, чем D2, но намного превосходят D2 в прочности (но D2 превосходит их в износостойкости режущей кромки). Лучше всего из таких сталей делать длинноклинковое рубящее оружие. То есть для небольших «ловких» ножей хорош D2, а для ножей с длинным клинком (от 150-250 мм) лучше CPM S3V или K340.

Другие стали

Есть, конечно, и другие виды и марки сталей. Но, как правило, обычные ножи (для кухни, рыбалки и туризма) из таких марок не делают. А если и делают, то встречаются они нечасто.

Например, углеродистые стали типа отечественных У7, У8, У10, пружинная сталь 65Г, а также инструментальные типа 9ХС, ХВГ и пр. Как правило, эти стали используются для изготовления ремесленных ножей и резцов по дереву. Они очень хорошо «держат» режущую кромку, но и ржавеют слишком охотно. На природу их лучше не брать, с продуктами питания им лучше не контактировать. Не любят такие ножи воду и влажные от пота руки. Могут покрыться ржавчиной от влаги, которая содержится в воздухе (если погода сырая или помещение слишком влажное).

Заграничными аналогами таких сталей являются:

- японская SK5;

- шведская UHB 20C;

- американские 1055, 1075, 1095;

- китайские 65Mn, T-10.

А теперь хотелось бы написать несколько слов о значении твердости. Твердость обычно измеряют по методу Роквелла, по шкале C (HRC). Для этого вдавливают в поверхность клинка специальный твердый шарик и оценивают глубину вдавливания.

Как уже упоминалось, нормальный нож должен, по нашему мнению, иметь твердость режущей кромки не менее 55 единиц. Исключением тут могут быть традиционные среднеазиатские ножи (пчаки и корды), у них твердость не превышает 50 HRC. Порезал таким ножом, тут же на обратной стороне пиалы подточил лезвие. То есть, нож слишком легко тупится, но и быстро затачивается.

Для европейских ножей, а особенно японских, такой низкий уровень твердости неприемлем. Европейские ножи, как правило, имеют твердость от 55-58 HRC.

А японцы любят высокую твердость — «перекал» 60-62 HRC, но за такую твердость нужно будет расплачиваться потерей прочности (такие ножи хрупкие). И их сложнее затачивать.

Значение твердости — это не «мегапиксели». Больше — не значит лучше. Гнаться за высоким значением не следует. Нужно ориентироваться на «золотую середину»: 56-58 HRC. Этого вполне достаточно для решения большинства задач. Небольшим шкуросъемным ножам можно порекомендовать твердость 59-61 HRC. Для инструментов, требующих повышенной прочности, наоборот, желательна твердость 50-52 HRC (например, штык-ножи, кинжалы, шашки).

Как правило, ножей с твердостью свыше 64-65 HRC не существует (такая твердость у сверла по металлу). Если кто-то из производителей или продавцов заявляет более высокую твердость режущей кромки, то он, видимо, лукавит.

Видов и марок сталей, конечно намного больше, мы пытались лишь разобрать самые популярные.

Что означает «твёрдость стали» или что такое HRC?

Зачастую, выбирая себе подходящую модель Златоустовского ножа, Вы сталкивались с таким параметром, как твёрдость стали клинка. Если другие характеристики ножа, такие как длина, ширина и толщина позволяют оценить его размеры, то что-же нам может раскрыть эта непонятная, на первый взгляд, величина? Постараемся полноценно раскрыть понятие — что такое HRC!

Для выпускников технических образовательных учреждений понятие «твёрдость материала» является понятием известным, хотя может быть и подзабытым. Поэтому в нескольких словах мы постараемся его конкретизировать.

Не секрет, что окружающие нас предметы имеют различную прочность и твёрдость. Так, палка сломается при ударе о камень, а камень в свою очередь, может быть расколот другим, более прочным булыжником. Именно путем определения прочности одного материала, относительно другого, были сформированы несколько методов определения твёрдости. Они известны и сегодня.

Не секрет, что окружающие нас предметы имеют различную прочность и твёрдость. Так, палка сломается при ударе о камень, а камень в свою очередь, может быть расколот другим, более прочным булыжником. Именно путем определения прочности одного материала, относительно другого, были сформированы несколько методов определения твёрдости. Они известны и сегодня.

Первой шкалой для определения твёрдости стала шкала Мооса, имеющая несколько критериев. Помимо неё до наших дней дошли ещё 4 метода: по Бринеллю, по Виккерсу, по Шору и по Роквеллу. Все они основаны на принципе вдавливания эталонного образца – индентора, в поверхность металла. Основным отличием является форма и материал этого образца.

Наиболее простым и точным признан метод определения твердости по Роквеллу (именно этим методом мы пользуемся для оценки твердости Златоустовских ножей). В этом методе задействованы несколько шкал, имеющих следующие обозначения: A; B; C; D; E; F; G; H; K; N; T. Самой распространённой является шкала С (нагрузка 150 кгс, индентор — алмазный наконечник с углом в 120 градусов). Именно она и даёт величину этой таинственной характеристики – HRC.

Диапазон твёрдости представленных в магазинах клинков, составляет порядка 42-64 HRC. Низкие значения твёрдости соответствуют метательным ножам, величины же порядка 56-58 HRC (hrc твердость)– хорошим ножам универсального назначения. Клинки высокой твёрдости 59-64 HRC присущи прочным ножам из дамаска или литого булата. Выбирая металл клинка следует учитывать и тот факт, что булатный и дамасский нож нельзя будет заточить простым приспособлением для кухонных ножей, хотя и заточку он будет держать не в пример долговечнее, чем вышеупомянутый кухонник из ножевой нержавеющей стали.

Наиболее популярные охотничьи ножи из Златоуста:

Ножи серии Бекас — от 2780 рублей

Базовая сталь — 95Х18

Возможные варианты стали — 100Х13М, 110Х18МШД, Elmax, Дамаск марок ZD0803 (ржавеющий) и ZD1016 (нержавеющий)

Варианты рукояти — орех, карельская береза, наборная береста или кожа,

Очень удобный и универсальный нож, хит продаж уже более 3 лет.

Нож R009 — от 3800 рублей

Базовая сталь — булат (от 5300р)

Возможные варианты стали — ЭИ107ТЦ (тигельный переплав) — стоимость такого ножей 3800р

Варианты рукояти — любые

Надежный нож охотника, который не подведет в любой ситуации

Бурятские охотничьи ножи — от 3050 рублей

Базовая сталь — 95Х18

Возможные варианты стали — 100Х13М, 110Х18МШД, Elmax, Дамаск марок ZD0803 (ржавеющий) и ZD1016 (нержавеющий)

Варианты рукояти — орех, карельская береза, наборная береста или кожа,

Очень удобный и универсальный нож, хит продаж уже более 3 лет.

Нож Горностай — 3500 рублей

Базовая сталь — 100Х13М

Классическая модель, зарекомендовавшая себя только с лучшей стороны!

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

ЧТО ТАКОЕ ТВЕРДОСТЬ КЛИНКА И HRC?

Твердость стали – один из важнейших параметров, на который следует обращать внимание при выборе ножа, ведь в том числе и от него зависит, как долго клинок сможет оставаться острым. Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Твердомер в работе

Что такое твердость?

Твердость – это способность материала противостоять деформации под воздействием другого материала с более высокими прочностными характеристиками. Для таких испытаний используют закаленный до больших величин шарик или алмазный наконечник, которые называются инденторами. Чем больше индентор испытывает сопротивления во время испытания, тем тверже материал.

Методы измерения

Способы измерения твердости стали делят на:

Представителями статических способов испытаний являются:

- метод Бринелля;

- метод Виккерса;

- Роквелла.

Из динамических способов измерения наиболее популярным является способ Шора. Рассмотрим их подробнее.

Бринелль

Шведский инженер предложил определять прочность материала путем вдавливания в него стального закаленного шарика. Для этого был создан твердомер – пресс Бринелля. Во время замеров, шарик (2,5 мм, 5 мм или 10 мм диаметром) определенное время вдавливается в материал. Обычно процесс занимает около 30, но может достигать и 180 секунд. После окончания приложения нагрузки замеряется диаметр отпечатка, оставшегося после шарика и вычисляется твердость ножа .

Виккерс

Еще один статический способ измерения твердости, получивший название от английского военно-промышленного концерна «Vickers Limited». В качестве индентора при измерении по Виккерсу используется алмазная четырехгранная пирамида, вершина которой образована гранями, сходящимися строго под углами в 136 градусов. Для вычисления уровня термообработки, необходимо знать показатели давления на алмазную пирамиду и площади отпечатка пирамидальной поверхности в материале. Особенность данного метода состоит в том, что он требует использования микроскопа для считывания данных с поверхности испытуемого материала.

Способ по Шору принадлежит к разряду динамических. Придуманный Альбертом Ф. Шором в 1906-м году, американцем по происхождению, этот вид измерения иногда называют методом отскока. Диапазон измерения твердости клинков по Шору может варьироваться от 20 до 140 единиц hsd.

Согласно ему, твердость металла вычисляется по высоте, на которую отскакивает после удара боек (индентор). Главным минусом определения прочности по методу Шору являются ограничения по заготовке – она должна весить не менее 100 грамм, а ее толщина не должна быть меньше 10 мм. Согласитесь, что клинок с такими параметрами найти не просто.

Метод Роквелла

Самым популярным среди способов измерения твердости металлов и стали является метод, придуманный двумя американцами – Стенли и Хью Роквеллами. Свою первую заявку на патент они подали в 1914 году. В последствии изобретением занимался только Стенли Роквелл, который усовершенствовал твердомер и уже в 1924 году получил на него патент.

Принцип измерения

Процесс измерения твердости стали (hrc) способом Роквелла достаточно прост:

- выбирается тип шкалы, вид индентора, определяется уровень нагрузки;

- производится два пробных теста для проверки правильности выбранных параметров;

- к заготовке, закрепленной на твердомере, прикладывается предварительная нагрузка, равная 10 кгс;

- после предварительной, прикладывается основная нагрузка;

- затем остается лишь зафиксировать результаты и произвести рассчеты.

Для вычислений используется разница, полученная между предварительной и основной нагрузкой.

Шкала Роквелла

При измерении твердости способом Роквелла применяется 11 типов шкал: A, B, C, D, E, F, G, H, K, N, T. Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Для определения уровня закалки стали используется шкала С, именно поэтому в ножевой области твердость клинка в характеристиках имеет обозначение HRC, где HR – обозначение твердости, а С – выбранная шкала.

Для этого вида шкалы, в качестве индентора используется алмазный конус с углом схождения 120 градусов и закругленной вершиной, а применяемая нагрузка составляет 150 кг.

Проверка на прочность ножа компании Cold Steel

Почему Роквелл?

Какие же преимущества по сравнению с другими, имеет способ Роквелла:

- измерения не разрушают материал, в отличии от метода Бринелля, оставляя на нем лишь небольшой отпечаток;

- простота измерения, позволяющая не использовать микроскоп и другие специальные приспособления — данные, необходимые для расчета, выводятся на табло твердомера;

- один из самых быстрых способов, в котором основной замер занимает от 3 до 5 секунд;

- для измерения стали нет необходимости в очистке и полировке поверхности, на которой будет проводиться измерение;

- применим для закаленных сталей.

Испытания Mora Robust

Выбор твердости клинка (hrc)

Главный химический элемент, отвечающий за количество Роквеллов «на клинке» – углерод. Чем больше в составе углерода, тем тверже сталь. Ярким примером тому является знаменитая японская сталь ZDP-189 с содержанием углерода от 2,9 до 3 %, закалить которую можно до фантастических 69 единиц по шкале Роквелла. По сравнению с японским монстром, американская 420hc, углерода в которой всего 0,45—0,55 % и закалкой в 57 HRC, выглядит более чем скромно, однако это не мешает ей вот уже несколько десятилетий оставаться одной из самых востребованных сталей для производства ножей.

Нож из японской премиум стали zdp-189

Главным преимуществом сталей с высокой твердостью (hrc) и большим содержанием углерода является их способность долго держать остроту. Говоря простым языком, такие клинки дольше остаются острыми и их надо реже точить, поэтому они хорошо себя показывают на кухонных ножах. В туристических, универсальных, ножах для дайвинга и бушкрафта, где важна прочность и возможность заточить режущую кромку в полевых условиях, чаще используют стали, которые меньше склонны к коррозии, которые гораздо лучше переносят боковые и ударные нагрузки, легче точатся. В химическом составе таких сталей меньше угля и ниже твердость (hrc ).

Поэтому, при выборе колюще-режущего инструмента необходимо учитывать:

- его назначение;

- размер клинка;

- желаемый тип спусков;

- вид стали;

- толщину сведения режущей кромки.

Сегодня уже никого не удивить цифрой в 60 и больше hrc, но стоит понимать, что такие высокие показатели подходят не для всех задач. Учитывайте это при выборе ножа, и тогда работа с ним будет доставлять вам одно удовольствие!

Часто, находясь в походе или за городом, нам приходится жалеть о том, что недодумались заранее купить нож? Ведь, отдыхая на природе, вы не обойдетесь без него. Современный рынок ножей очень разнообразен и представлен известными мировыми брендами, среди которых leatherman, benchmade, spyderco и др.

Складные ножи benchmade славятся высочайшим качеством стали, из которой они изготовлены. Купить нож benchmade — это как стать обладателем высококлассной скоростной машины, только в мире ножей. Ножи benchmade выпускаются в качестве, близком к идеалу. Вы можете просмотреть весь интернет, но навряд ли найдете кого-нибудь, кто критикует benchmade. Компания настолько заботится о качестве своей продукции, что в случае дефекта, за свой счет чинит и отправляет по почте ваш benchmade. Иногда, стоит купить нож benchmade, чтобы убедиться, как идеально его рукоятка ложится в руку, а сталь лезвия режет не только продукты, но и дерево, пластмассу и т.п.

Компания spyderco выпускает множество разнообразных ножей. В основном, пользуются спросом складные ножи spyderco. До недавнего времени купить нож spyderco можно было с уверенностью, что он произведен в США или Японии. Сейчас, часть производства перенесена в Китай, поэтому будем надеятся, что spyderco не потеряет в качестве. Фирменной особенностью продуктов spyderco является прорезанное в лезвии кольцо для большого пальца, которым удобно раскрывать нож. Компания spyderco выпускает около 200 моделей, поэтому купить нож можно не только для походов, но и для использования на кухне.

Ножи leatherman необходимы для туристических походов. Отличительной чертой изделий leatherman является наличие в одном ноже множества полезных функций. Кроме собственно ножей, открывачки и плоскогубцев, бренд leatherman выпускает маникюрные наборы.

Если хотите сделать мужчине — туристу подарок, то вам нужно купить нож leatherman в чехле и подарочной упаковке. Без такого ножа как leatherman сегодня прожить очень сложно. Особенно тем, кто привык пользоваться многофункциональными устройствами. Ножи leatherman многократно помогут вам в жизни!

Твердость стали HRc, что за зверь

Твердость стали HRc, что за зверь

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе — боевая часть холодного оружия). И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали. Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности. Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется. А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон — значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном — значит проверяемый материал имеет твердость меньше чем у эталона. Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала. А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

К самому мягкому эталонному минералу относится тальк, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10». Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9). Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Востребованность указанных методов измерения твердости металла объясняется их следующими особенностями:

- все описанные методы позволяют производить измерения каждого готового образца в отдельности, что, несомненно, повышает качество серийной продукции;

- не происходит разрушения готового изделия (например, ножа) и в дальнейшем его можно использовать по назначению;

- высокая скорость измерений, а значит большая производительность метода.

Важно: Результаты испытаний с помощью различных методов несопоставимы между собой.

Рассмотрим каждый метод в отдельности, уделив особое внимание методу Роквелла.

Метод Бринелля

Этот метод был предложен шведом Юханом Августом Бринеллем начале 20-го века. На тот момент, это был самый точный способ определения твердости металлов. В качестве индентора используются стальные шарики различного диаметра (от 1,2 до 10 миллиметров). Диаметр шарика выбирается в зависимости от предполагаемой твердости металла.

Бринелль разделил металлы на несколько групп, объединив их по твердости. В группу с минимальной твердостью попали олова, свинец и их сплавы. В группу с самой высокой твердостью вошли титан, никель и стальные сплавы. Для металлов с минимальной твердостью используется шарик самого малого диаметра, для металлов высокой твердости используется шарик самого большого диаметра.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора с постепенно увеличивающейся нагрузкой. Это происходит в течение короткого промежутка времени от 2-х до 8-ми секунд. После достижения максимального уровня динамической нагрузки, нагрузка поддерживается в статическом состоянии, примерно в течение 10-ти секунд. После завершения процедуры, на проверяемом образце замеряют диаметр отпечатка.

Расчет твердости происходит по формуле, где учитываются приложенная нагрузка, диаметр индентора и диаметр отпечатка. Твердость указывается в формате кгс/мм2, формат отображения HBW.

Метод Виккерса

При измерении твердости по методу Виккерса в качестве индентора используется наконечник в форме пирамиды, грани которой сходятся между собой под углом в 136 градусов. Для обеспечения точности испытания важно соблюсти несколько моментов:

- нагрузка должна приходиться строго в центр алмазного наконечника;

- вектор приложения нагрузки должен быть строго перпендикулярен поверхности испытуемого образца.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора сразу с необходимым уровнем нагрузки (максимальное возможное значение до 100 кгс). Далее происходит удержание индентора под нагрузкой в течение 10-15 секунд. После снятия индентора происходит измерение глубины вдавливания и диагонали отпечатка.

Далее происходит расчет по форму, где учитывается соотношение приложенной нагрузки к диагонали отпечатка и времени в течение которого происходило испытание. Твердость указывается в формате кгс/мм2, формат отображения HV. Метод Виккерса за счет использования алмазного наконечника позволяет делать более точные измерения, чем метод Бринелля.

Метод Шора

Этот метод является продолжением всем хорошо известного метода «постукивания», когда постукивая по детали или заготовке, мастер пытается определить ее твердость. Метод предложен американский инженером Альбертом Шором в начале XX века. Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Прибор для измерения твердости состоит из полой трубки, на которой по всей длине сделан пропил с нанесенными делениями. Трубка устанавливается на поверхность измеряемого образца и в нее сбрасывается боек с алмазным наконечником. Твердость металла определяется визуально по высоте отскока бойка. По сути, этот прибор является «склерометром».

Данный тип измерений не дает высокой точности, но отлично подходит для экспресс-оценки твердости сплавов на металлургических производствах, когда нужно оперативно определить твердость большой детали или детали, которая имеет сложную поверхность.

Формат отображения твердости по Шору HSD(или HSC, в зависимости от используемой шкалы).

Метод Роквелла

В последнее время этот метод получил большое распространение, благодаря своей простоте и универсальности. Метод Роквелла не требует проведения дополнительных вычислений и значение измерения сразу выводится на шкалу прибора.

Этот метод придумали два однофамильца, которые носили одну фамилию Роквелл. Звали их Хью и Стенли. Оба они работали в металлургическом холдинге в штате Коннектикут, где в то время остро встал вопрос оперативного измерения твердости элементов подшипников. Существующий метод Бринелля не позволял производить измерения с высокой точностью, а также не позволял производить испытание на каждом готовом экземпляре.

Роквелы придумали способ измерения твердости, основанный на измерении разности глубины проникновения индентора в образец под разной нагрузкой.

Измерение твердости по методу Роквелла происходит по следующему алгоритму: выбирается соответствующая шкала и индентор, образец помещается на специально подготовленный стол, к нему прилагается предварительная нагрузка в 10 кгс, нагрузка снимается. Далее прилагается основная максимальная нагрузка, нагрузка снимается. Результат последнего измерения является величиной твердости металла по Роквеллу.

Для измерений по методу Роквелла используется 11 шкал, которые отличаются друг от друга типом (и формой) индентора и нагрузкой. Все шкалы имеют буквенное обозначение: A; B; C; D; E; F; G; H; K; N; T.

Чаще всего используются шкалы:

- А (нагрузка 60 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов);

- В (нагрузка 100 кгс, стальной закаленный шарик с диаметром 1/16 дюйма);

- С (нагрузка 150 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов).

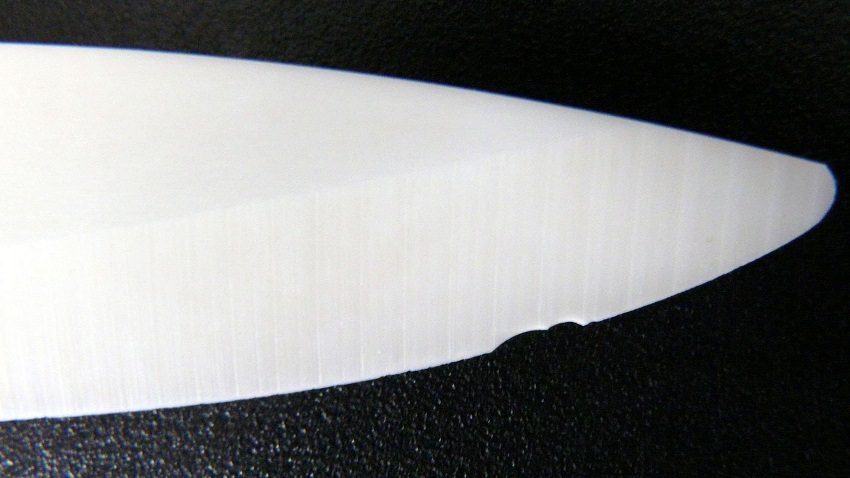

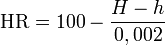

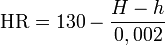

В качестве единицы измерения берется условная глубина, на которую индентор погружается в образец. Одно деление считается равным 0,002 миллиметра. При использовании в качестве индентора алмазного конуса, максимально возможным считается погружении на 100 делений, а при использовании шарика на 130 делений. Соответственно формулы для расчета твердости по шкалам А-С и по шкале В, выглядят следующим образом:

Важные моменты, которые нужно учитывать при проведении измерений:

- толщина образца (ширина образца должна быть в 10 больше глубины проникновения);

- размер расстояния между оттисками (минимально допустимое расстояние — 3 миллиметра);

- нагрузка должна прикладывать строго перпендикулярно к поверхности образца;

- образец должен быть максимально прочно зафиксирован на испытательном стенде;

- для получения максимально точного результата требуется проведение 3-х кратного измерения.

Преимущества проведения измерений по методу Роквелла:

- измерять можно любое металлическое изделие, даже если не известен его состав;

- не требуется чистка и полировка поверхности;

- минимальное повреждение поверхности проверяемого образца;

- нет необходимости производить дополнительные измерения и расчеты, прибор сразу показывает твердость изделия на специальной шкале;

- удобство проведения измерений, их скорость;

- возможность автоматизации процесса, можно производить измерения на конвейере;

- возможность оперативно проводить испытания с опытными и экспериментальными образцами.

Рассмотрев основные варианты измерения твердости металлов, можно сказать, что на сегодняшний день, одним из самых удобных методов, который получил распространение в ножевой промышленности, является метод Роквелла, благодаря своему удобству, точности и высокой производительности.

Твердость металлов. Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы. Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность. Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Математическое вычисление нагрузки

Сталь, сплавы никеля и титана

Медь и медные сплавы

5D 2 , 10D 2 , 30D 2

Легкие металлы и сплавы

2,5D 2 , 5D 2 , 10D 2 , 15D 2

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм 2 .

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

при совершении испытания с помощью шарика под усилием 100 кгс:

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.