Ультразвуковая дефектоскопия сварных швов трубопроводов

Ультразвуковой контроль сварных швов

Безопасная эксплуатация строительных конструкций со сварными соединениями требует систематической проверки соединительных швов. Различные виды дефектоскопии позволяют проверять их качество и прочность как на этапе монтажа, перед сдачей в эксплуатацию, так и спустя продолжительное время использования зданий, сооружений и хозяйственных построек по назначению. К наиболее эффективным и менее ресурсо затратным способам обследования соединений, выполненных путём сварки металла, относят ультразвуковую диагностику. Данный метод превосходит рентгенографические исследования, радиографию и гамма-дефектоскопию по точности результатов.

Первый ультразвуковой контроль сварных соединений датируется 1930 годом. На сегодняшний день УЗК сварки очень популярен и благодаря доступной цене используется повсеместно. Его востребованность обусловлена тем, что даже самое незначительное нарушение целостности соединения неизбежно приведёт к утрате физических свойств элемента: прочности, упругости, устойчивости к внешним воздействиям. Со временем это повлечёт за собой разрушение шва и непригодности каркаса.

Определение

Ультразвуковой контроль сварных швов – это метод неразрушающей проверки, в основе которого лежит поиск скрытых от человеческого глаза механических дефектов недопустимого размера и химических отклонений от заданного параметра. Также УЗД проводится с целью выявления воздушных пустот, вкраплений шлака в металл и присутствия в детали посторонних неметаллических предметов. Методика исследования подходит для всех видов сварочных соединений.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

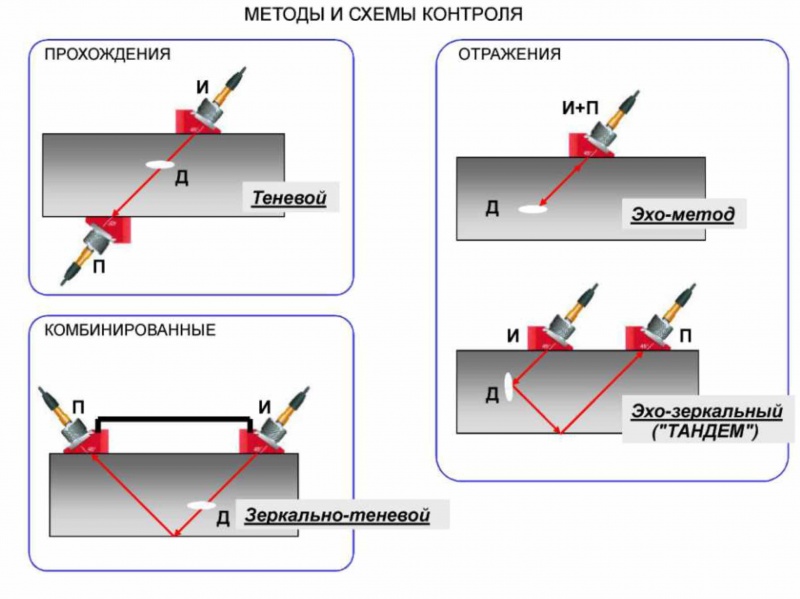

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

Как проводится ультразвуковая дефектоскопия

Диагностика состояния сварочных конструкций посредством ультразвуковых волн входит в группу методов неразрушающего контроля. Она отличается удобством и простотой выполнения. Разберём этапы УЗИ сварных швов на примере теневого метода. Он определяется основными параметрами ГОСТ.

- На подготовительном этапе исследователь зачищает сварочный шов и деталь конструкции на 5-7 см по окружности.

- Очищенная поверхность натирается техническим маслом (это может быть промышленный глицерин или старый добрый солидол). Эта мера позволяет повысить точность результатов.

- Проверочное оборудование настраивается согласно требованиям ГОСТ.

- Устанавливается излучатель. Его включают, и начинается передача сигналов.

- Приёмник находится в руках лаборанта. Специалист медленно водит прибор с обратной стороны, совершая зигзагообразные движения. Для максимального поглощения волн, датчик проворачивают вокруг своей оси на 10-15 градусов.

- Если в металлическом рубце будет дефект, сигнал выдаст на мониторе максимальный скачок амплитуды. Однако причиной искажения данных может стать обычная неровность шва.

- Координаты изъяна заносятся в протокол исследования.

- Каждое соединение проверяется в 2-3 подхода. Таковы требования ГОСТ.

- Полученная информация регистрируется в специальный журнал и хранится в архиве.

Важно! Для осуществления измерения качества угловых соединений путём сваривания, применяют исключительно эхо-импульсную методику диагностирования. Теневая форма исследований в этом случае не подходит.

Параметры оценки результатов

Качество оценки сварных соединений зависит от чувствительности прибора и его настроек. С помощью измерительного оборудования определяют количество дефектов. Эхо метод даёт возможность обнаружить изломы, расположенные близко друг к другу. Для этого анализируются следующие критерии:

- амплитуда ультразвукового колебания

- длина волны

- размер искажения

- форма дефекта.

Протяжённость волны определяет ширину изъяна. Его можно вычислить посредством перемещения прибора вдоль сварного шва. Высоту раскола прибор рассчитывает путём замера временного интервала между направленной волной и её поглощённым отражением. Форму дефекта определяют посредством визуальной формы зафиксированного отражённого сигнала.

Ультразвуковая дефектоскопия требует узкоспециализированных навыков. Точность исследований напрямую зависит от опыта и навыков специалиста.

Достоинства и недостатки ультразвукового контроля труб

Метод УЗК сварных соединений имеет ряд неоспоримых преимуществ:

- высокая скорость обследования

- максимальная точность результатов

- доступность, благодаря низкой стоимости

- безопасность для персонала

- мобильный и компактный прибор не требует оформления спецдоставки

- сохраняется целостность конструкции

- обследования можно проводить, не останавливая основные работы

- подходит для проверки качества спайки цветных и чёрных металлов, нержавеющих сплавов.

Присутствуют и недостатки, но их с лихвой можно компенсировать профессиональным опытом лаборанта:

- возможны погрешности формы обнаруженного дефекта, если внутри шва оказались воздушные пустоты или инородный шлак, т.к. разная плотность материалов сказывается на отражательной способности

- элементы со сложной геометрией дают некорректные показатели, так как волны могут отражаться не от исследуемого участка, а от близлежащей детали

- крупнозернистая структура металла также может вызвать искажение показателей, поскольку волны могут рассеиваться или затухать внутри каркаса

- на подготовительном этапе необходимо очистить рубец от окалин, ржавчины, загрязнений, иначе они могут нарушить точность измерений.

Проконтролированный шов служит гарантией того, что конструкция должным образом выполнит свои функции. Обследование подтвердит качество стыков, запас прочности, эксплуатационные возможности. Существуют определённые нормативы и графики проведения проверок, правила диагностики. Их соблюдение обеспечит безопасность.

Методика ультразвукового контроля сварных соединений

Метод ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С тех пор разработаны различные способы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному металлу по химическому составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сопоставима с рентгеном, радиолокацией. Прибором выявляют самые мелкие дефекты, снижающие прочность соединений.

Среди неразрушающих методов контроля швов ультразвуковой стал самым доступным и эффективным, поставлен на поток. Результаты проверки работы сварщика заносятся в специальный журнал. Область применения ультразвукового контроля сварных соединений ограничена только геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высокого давления, металлоконструкций, испытывающих большую нагрузку.

Теория УЗК сварных швов

Физическая основа метода ультразвукового контроля сварных швов основана на способности ультразвука отражаться от границы раздела сред. Ультразвук – упругие механические колебания, получаемые различными методами. Они находятся за пределами слышимости. Вредного воздействия на уши оператора-контролера излучатели не оказывают.

Ультразвуковая диагностика проводится в диапазоне от 20 кГц до 500 МГц. В однородной среде направленные волны распространяются с одинаковой скоростью. На фазовом переходе отражаются или преломляются подобно световому лучу. Скорость продольной волны во всех твердых средах почти в два раза превышает скорость поперечной.

Чувствительность у приборов разная, зависит от конструктивных особенностей. Но по сути волны способны отражаться от дефектов, которые равны длине волны или превосходят ее по размеру. Ультразвуком можно определить мелкие дефекты сварных соединений: несплошности, раковины, включения шлака или нерастворимые соединения, крупные зерна, повышающие хрупкость металла.

Преимущества и недостатки ультразвуковой дефектоскопии

Сначала о достоинствах:

- Это неразрушающий контроль, исследуемую часть конструкции не нужно отделять, разрезать, везти в лабораторию.

- Ультразвуковыми дефектоскопами для контроля сварных соединений можно пользоваться в лабораторных и полевых условиях.

- Методы применяются для однородных и разнородных соединений.

- Для исследования шва не требуется много времени, результат получают на месте.

- Приборы безопасны для человека, не оказывают вредного воздействия.

- Достоверность результатов очень высокая, диагностируются многие виды дефектов.

Недостатки связаны с необходимостью подготовки специалистов, ограничениями. Ультразвук затухает в крупнозернистых металлах. Необходимо использовать преобразователи с определенным радиусом кривизны подошвы.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Область и возможности применения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. С помощью диагностики УЗК сварных швов выявляют:

- пористость, связанную с насыщением расплава атмосферными газами;

- включения ржавчины;

- непровары;

- участки с нарушением геометрии детали;

- трещины в зоне термовлияния;

- несплошности различной природы;

- инородные включения в расплаве;

- структурные расслоения;

- неоднородность наплавленного слоя;

- складки наплавочного материала;

- свищи (сквозные дефекты);

- провисание диффузионного слоя за пределами стыка.

УЗК-контролю сварных соединений подвергают различные конструкционные элементы:

- тавровые швы;

- трубные и фланцевые кольцевые соединения;

- стыки любой конфигурации, включая сложные формы;

- продольные и поперечные швы, подвергающиеся разнонаправленным нагрузкам или испытывающим высокое давление.

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через металлическую решетку.

Геометрический диапазон контроля:

- толщина проверяемых заготовок: mах 0,5–0,8 м, min 8–10 мм;

- расстояние до контролируемого шва или углубление: mах 10 м; min 3 мм.

Методика применяется в строительной отрасли, автомобильной промышленности, на предприятиях, где есть сосуды высокого давления, котлы, технологические трубопроводы.

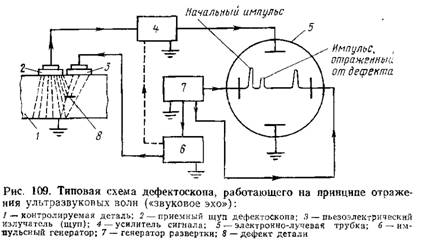

Устройство и принцип работы ультразвукового дефектоскопа

У всех приборов есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Чаще используются пьезоэлементы. Ультразвуковой датчик посылает сигналы импульсно, с паузами до пяти микросекунд. Длительность настраивают в зависимости от плотности металла, структурных особенностей изыскиваемых дефектов. По отражению делается качественная и количественная оценка: выявляется дефект, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую или отраженную волну. На границе сред волна меняет направление, оператор должен это учитывать. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электрический, картинка выводится на осциллограф. Отраженная волна показывает пик, постоянная – прямую линию.

Проверка сварных швов ультразвуком

Технология проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Проверять приходится соединения, расположенные в труднодоступных местах. Прибор обязательно заземляется. Оценка результатов проводится по нескольким критериям. В журнал ультразвукового контроля качества заносятся следующие данные:

- протяженность контролируемого сварного шва;

- описание дефекта (ширина, высота, форма);

- диапазон пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для лучшей проходимости ультразвука на поверхности создают маслянистую пленку. Прибор настраивают по стандарту. Поиск отраженного или пропускаемого сигнала проходит на максимальной амплитуде. В зависимости от важности соединения контроль проводится за один или два прохода.

Дефектоскопия трубопроводов – ультразвуковой способ контроля труб, сварных швов и соединений

В течение длительного периода использования, трубопроводы попадают под негативное внешнее и внутреннее воздействие окружающей среды. В итоге – металл деградирует, на нем образуются коррозийные образования, появляются трещины и сколы, и другие типы дефектов. Казалось бы, при создании проекта трубопровода используя современные технологии, должна быть обеспеченна полная защита магистральных коммуникаций.

В течение длительного периода использования, трубопроводы попадают под негативное внешнее и внутреннее воздействие окружающей среды. В итоге – металл деградирует, на нем образуются коррозийные образования, появляются трещины и сколы, и другие типы дефектов. Казалось бы, при создании проекта трубопровода используя современные технологии, должна быть обеспеченна полная защита магистральных коммуникаций.

Но, к сожалению, исключить в полной мере возникновение повреждений невозможно. Чтобы небольшие дефекты не превратились в серьезную проблему, используют различные виды контроля.

Одним из них, который не предусматривает вывода в ремонт магистральной системы – является дефектоскопия трубопроводов.

Этот метод диагностики получил широкое распространение. Его применение позволяет выявить следующие виды дефектов:

- потеря уровня герметичности;

- потеря контроля состояния напряженности;

- нарушение сварных стыков;

- разгерметизация сварных швов другие параметры, которые ответственны за надежное функционирование магистралей.

Проверять таким образом можно:

- теплосеть;

- газоподающую сеть;

- нефтепроводы;

- водоподающие трубопроводы и др.

Дефектоскопия на 100% способна выявить недостатки и предупредить серьезные аварии. Методы поиска дефектов постоянно усовершенствуются, обновляется оборудование, и испытываются новые модели дефектоскопов. Плюс ко всему этому проводятся различные анализы для того, что бы в последствие улучшить работу средств.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия трубопровода впервые была предоставлена Соколовым С.Я. в 1928 году. Она создана на основе изучения передвижения ультразвуковых колебаний,  которые находились под контролем дефектоскопа.

которые находились под контролем дефектоскопа.

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

Видео: Магнитопорошковая дефектоскопия сварных швов

Чем выше количество таких препятствий, тем больше волн будет отражена от границы, которая разделяет среду. Возможность обнаружить небольшие дефекты отдельно один от другого определяет длина звуковой волны. А она при этом зависима от того, насколько часты звуковые колебания.

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

- Эхо – локация.

- Теневой метод.

- Зеркально-теневой.

- Зеркальный.

- Дельта – способ.

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия – это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.

Анализ сварных швов

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

- показатель прочности;

- возможность противостоять коррозийным образованиям;

- степень пластичности;

- структура металла шовного соединения и области возле него;

- количество о габариты дефекта.

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

Видео: Обзор дефектоскопа магнитопорошкового

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрое проведение ревизии.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность используемых для проверки устройств.

- Возможность выполнять проверку качества функционирующего трубопровода.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально – измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

Видео: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Преимущества данного метода исследования следующие:

- Чаще всего на такую операцию нужно немного времени.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для человеческого здоровья.

- Можно проверить действующий трубопровод.

Ну и куда же без недостатков:

- Возможность разрушающего действия.

- Потребность в спецреактивах и иных расходных материалах.

- Опытные образцы после этого процесса не всегда подлежали восстановлению.

Дефектоскопия стыков трубопроводов

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

Часто для этого вида поверки применяют магнитную дефектоскопию. В ее основу положили такое явление, как электромагнетизм. Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Видео: Проведение внутритрубной диагностики магистральных трубопроводов

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

Внутритрубная проверка

Внутритрубная дефектоскопия магистральных трубопроводов – это самый эффективный вариант обнаружения проблем, основанный на прогоне по системе труб спецустройств.

Ими стали внутритрубные дефектоскопы, с установленными специальными приборами. Эти механизмы определяют конфигурационные особенности поперечного сечения, выявляют вмятины, утончения и коррозийные образования.

Также есть внутритрубные механизмы, которые созданы для решения конкретных заданий. Например, оборудование, имеющее видео и фотокамеры, инспектирует внутреннюю часть магистрали и определяет степень кривизны и профиль конструкции. Также оно обнаруживает трещины.

Эти агрегаты передвигаются по системе потоком и оснащаются разнообразными датчиками, они накапливают и хранят информацию.

Внутритрубная дефектоскопия магистральных трубопроводов имеет весомые преимущества. Она не выставляет требований ставить устройства, которые ведут систематический контроль.

К сказанному необходимо добавить, что, используя это вид диагностики, можно производить регулярный контроль деформационных изменений по всему участку действующей конструкции с высоким уровнем производительности.

Таким путем можно вовремя установить участок, который несет аварийную угрозу всей системе, и своевременно провести ремонтные работы по устранению неполадок.

Говоря об этом методе, важно заметить, что есть ряд технических трудностей по его внедрению. Основное – он является дорогим. А второй фактор – это наличие устройств только для магистральных трубопроводов с большими объемами.

Видео

По этим причинам этот метод чаще всего применяют для относительно новых газопроводных систем. Внедрить этот способ для других магистралей можно посредством выполнения реконструкции.

Помимо оговоренных технических трудностей, этот метод отличается максимально точными показателями с обработкой проверочных данных.

Для исследования магистральных трубопроводов не обязательно выполнять все процедуры, чтобы убедиться в отсутствии проблем. Каждый участок магистрали можно проверить тем или другим наиболее подходящим способом.

Чтобы выбрать оптимальный вариант проверки нужно оценить, насколько важна ответственность стыка. И уже, исходя из этого, подбирать метод исследования. Например, для домашнего производства часто хватает визуального осмотра или других бюджетных видах проверок.

Ультразвуковой контроль

Одним из направлений деятельности испытательной лаборатории ЗАО «ЛСЦ ПИИ МИКРО» является ультразвуковой контроль сварных соединений. Наши опытные специалисты проводят процедуру быстро и в соответствии с установленными требованиями.

Особенности и суть используемой методики

Ультразвуковой контроль сварных соединений (дефектоскопия, УЗК) является популярным методом неразрушающего контроля. Он является обязательным.

Ультразвуковой контроль представляет собой экспертизу, которая способна в кратчайшие сроки выявить:

- износ изделий,

- поверхностные или внутренние дефекты металлов и сплавов,

- качество изделия или отдельного сварного шва.

Суть методики заключается в обработке объекта ультразвуком. При контроле сварных соединений колебания последовательно излучаются в изделие. После этого они воспринимаются в качестве отраженной волны специальным оборудованием (дефектоскопом).

Полученные результаты анализируются.

В результате специалист может:

- Детализировать размеры дефекта.

- Определить вид повреждения, классифицируя его как протяженный или точечный.

- Установить форму дефекта (объемный или плоскостной).

- Выяснить глубину залегания деформации и решить другие задачи.

Ключевые параметры изъяна определяются в ходе ультразвуковой методики по времени распространения ультразвука внутри материала, из которого изготовлено изделие.

Традиционно ультразвуковой контроль сварных соединений проводится в диапазоне от 0,5 до 10 МГц. Специалисты могут выявить большое количество различных дефектов в изделиях из металла и целых строительных конструкциях. В некоторых случаях ультразвуковой контроль сварных швов выполняется импульсами с частотой до 20 МГц. При использовании данной методики можно обнаружить даже самые незначительные изъяны.

Низкочастотный контроль проводится для проверки объектов, обладающих значительной толщиной (отливка, поковка и др.), а также для оценки металлов с крупнозернистой структурой (медь, аустенитная сталь, чугун) и плохим проведением ультразвуковых импульсов.

С помощью проведения ультразвуковой экспертизы можно с легкостью определить такие дефекты сварного соединения, как:

- трещины в зоне рядом со швом,

- поры,

- непровар,

- расслоения металла,

- некачественность шва,

- свищи,

- коррозия,

- участки с искажением размера и несоответствием химического состава,

- провисание металла в нижней зоне шва.

Исследование сварного соединения можно проводить в таких металлах, как:

- медь,

- легированные и аустенитные стали,

- чугун и др.

Проверкам подвергаются следующие разновидности швов:

- тавровые соединения,

- сварные стыки,

- сварные трубы.

Геометрические рамки УЗД

- Максимальная глубина залегания сварного соединения: 10 метров.

- Минимальная глубина сварных швов: 3-4 мм.

- Минимальная толщина шва: 8-10 мм (зависит от прибора).

- Максимальная толщина металла: 500-800 мм.

Основные методы УЗК

- Теневой метод. Данная методика заключается в контроле уменьшения амплитуды колебаний отраженного и прошедшего импульсов.

- Зеркально-теневой метод. При таком способе дефекты швов обнаруживаются по коэффициенту затухания отраженного ультразвукового колебания.

- Эхо-зеркальный метод. Данный способ, который также называют “Тандем”, заключается в использовании двух ультразвуковых аппаратов. Они работают одновременно и устанавливаются с одной стороны объекта. Сгенерированные колебания отражаются на приемник

- Дельта-метод. Основывается на контроле ультразвуковой энергии, которая отражается от дефекта.

- Эхо-метод. Данная методика основана на регистрации ультразвукового сигнала, который отражается от дефекта.

Отметим, что существуют и другие методики проведения экспертизы. Но именно вышеперечисленные являются самыми популярными. Они зарекомендовали себя благодаря простоте реализации и высокой эффективности.

Достоинства и недостатки УЗК

Ультразвуковая методика отличается множеством достоинств.

- Абсолютная безопасность для персонала. Ультразвуковые волны в отличие от рентгеновского излучения не наносят вреда человеку, который занимается контролем.

- Возможности использования методики на действующих объектах. При этом их не нужно выводить из эксплуатации даже на короткий срок.

- Мобильность. Современные УЗ-дефектоскопы являются портативными. Их можно использовать там, где необходимо. Приборы не занимают много места и отличаются относительно небольшим весом.

- Отсутствие риска повреждения исследуемого объекта. Изделия не разрушаются в ходе контроля.

- Невысокая стоимость. Ультразвуковой контроль доступен для многих организаций. Благодаря этому методика приобретает все большую популярность.

- Высокая точность и скорость проведения экспертизы сварных швов. На время исследования не нужно останавливать производство. Экспертиза может проводиться очень быстро. При этом ее результаты вы получите тут же.

К сожалению, метод не лишен недостатков.

- Невозможность получения точных размеров дефектов. Одинаковые по размеру и форме изъяны, заполненные шлаком и воздухом, способны отражать импульсы по разному. Из-за этого при контроле могут возникать ошибки.

- Отсутствие возможности оценить все изъяны. Ультразвуковой контроль выявляет не 100% дефектов.

- Сложность анализа некрупных деталей небольшой толщины. Также усложняется процедура контроля швов на объектах сложной формы с криволинейной геометрией.

- Необходимость в подготовке металлических поверхностей. Перед контролем необходимо очищать изделия от ржавчины, окалины и иных загрязнений.

- Затрудненность исследования металлов с высокой зернистостью. Это связано с тем, что они способны «глушить» ультразвук.

- Необходимость в покрытии контролируемого участка специальным контактным составом. Обычно используются глицерин, машинное масло или особый гель. Данные составы обеспечивают оптимальный акустический контакт.

Несмотря на имеющиеся недостатки методика контроля является наиболее надежной. Она позволяет выявить многочисленные дефекты. Безусловно, операцию должны проводить специалисты. Только они способны грамотно истолковать результаты экспертизы и предоставить их вам.

Как проводится УЗК?

- Удаление краски и ржавчины со сварочных швов. Операция проводится с обеих сторон на расстоянии 50-70 мм от соединения.

- Обработка поверхности металла около шва и самого шва специальным составом (маслом, глицерином и др.). Данная процедура позволяет существенно повысить точность результата дефектоскопии.

- Настройка прибора. Данная операция проводится по определенному стандарту. Он определяется в соответствии с конкретной задачей ультразвуковой дефектоскопии.

- Перемещение искателя вдоль шва (зигзагообразно).

- Максимальное разворачивание искателя при появлении устойчивого сигнала на экране прибора.

- Фиксация обнаруженных дефектов и их координат.

- Занесение данных проверки в специальную таблицу. По ней в дальнейшем вы сможете быстро обнаружить дефект и устранить его.

Важно! В России особенности экспертизы зафиксированы в ГОСТ Р 55724-2013. В данном государственном стандарте в полном объеме рассмотрены методики исследования различных типов швов, выполненных с использованием многочисленных способов сварки. Также в стандарте описаны стандартные образцы (эталоны), которые применяются для профессиональной настройки дефектоскопа.

Также различными нормативными документами устанавливаются и объемы экспертизы, а также используемые нормы оценки швов. В организациях, которые производят особо ответственные изделия, могут применяться собственные методические материалы. Они проверяются Ростехнадзором и иными контролирующими органами.

Основа безопасной эксплуатации

Дефектоскопия сварных соединений должна выполняться своевременно. Только в этом случае вы сможете предотвратить возникновение аварийных ситуаций.

К сожалению, многие вспоминают о необходимости использования УЗК только на финальной стадии производства. Однако это недопустимо.

Оценка сварных швов должна проводиться не перед пуском трубопровода или сдачей строительного объекта, а сразу же после подготовки конструкций и их отдельных элементов. Только в этом случае можно гарантировать правильную эксплуатацию объекта.

Не стоит рисковать и полностью отказываться от экспертизы сварных швов. Безответственный подход может стать причиной роста аварийности и даже возникновения настоящей техногенной катастрофы.

Также не следует доверять экспертизу неспециалистам. Они способны допустить ошибки, пропустить серьезный дефект. При этом компании-«однодневки» часто не несут никакой ответственности за проделанную работу.

Обратитесь к специалистам испытательной лаборатории «МИКРО»! Они являются настоящими профессионалами в ультразвуковом контроле. Все операции проводятся опытными мастерами в соответствии с установленными стандартами и требованиями.

Исследования в компании «Микро»: основные преимущества

- Внушительный опыт специалистов. Мы регулярно проводим оценку качества различных строительных конструкций и соединений. Специалистами оцениваются важнейшие параметры металлов.

- Доступность услуг. Мы не завышаем стоимость контроля. Благодаря этому к нам могут обращаться представители различных организаций, а также индивидуальные предприниматели.

- Соответствие работ установленным требованиям и наличие необходимых свидетельств и лицензий. Мы выполняем все проверки с соблюдением норм и правил. Это позволяет гарантировать предоставление не только объективных, но и абсолютно легальных результатов. Полученный вами результат экспертизы может быть предоставлен в различные контролирующие организации.

- Высокая скорость решения задач. Любые проверки металлических соединений проводятся в кратчайшие сроки. Уточнить время выполнения процедуры вы можете еще до ее начала.

- Предоставление профессиональной поддержки на любых этапах работ. Интересует стоимость работ? Хотите уточнить особенности проведения экспертизы? Наши специалисты ответят на все вопросы.

Обращайтесь! Быстро, грамотно и по выгодной стоимости мы проведем оценку металлических соединений. Это позволит вам обрести уверенность в высоком качестве выполненных работ и снизить многочисленные риски.

В зависимости от длины сварных швов скидки до 50%. ЗВОНИТЕ.

Оперативность, в силу узкой направленности нашей деятельности

Высокое качество и профессионализм выполняемых нами работ

Наличие квалифицированных кадров

Обеспеченность научно-технической и обновляемой нормативной базой

Применение передового оборудования, поверенного и аттестованного

Ультразвуковая дефектоскопия сварных швов трубопроводов

ГОСТ Р 55724-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СОЕДИНЕНИЯ СВАРНЫЕ

Non-destructive testing. Welded joints. Ultrasonic methods

Дата введения 2015-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным предприятием «Научно-исследовательский институт мостов и дефектоскопии Федерального агентства железнодорожного транспорта» (НИИ мостов), Государственным научным центром РФ «Открытое акционерное общество «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ОАО НПО «ЦНИИТМАШ»), Федеральным государственным автономным учреждением «Научно-учебный центр «Сварка и контроль» при Московском государственном техническом университете им.Н.Э.Баумана»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений с полным проваром корня шва, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой, лазерной и стыковой сваркой оплавлением или их комбинациями, в сварных изделиях из металлов и сплавов для выявления следующих несплошностей: трещин, непроваров, пор, неметаллических и металлических включений.

Настоящий стандарт не регламентирует методы определения реальных размеров, типа и формы выявленных несплошностей (дефектов) и не распространяется на контроль антикоррозионных наплавок.

Необходимость проведения и объем ультразвукового контроля, типы и размеры несплошностей (дефектов), подлежащих обнаружению, устанавливаются в стандартах или конструкторской документации на продукцию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 18353* Контроль неразрушающий. Классификация видов и методов

________________

* Утратил силу. Действует ГОСТ Р 56542-2015.

ГОСТ 18576-96 Контроль неразрушающий. Рельсы железнодорожные. Методы ультразвуковые

ГОСТ Р 55725 Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования

ГОСТ Р 55808 Контроль неразрушающий. Преобразователи ультразвуковые. Методы испытаний

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 А-развертка: Форма представления ультразвукового сигнала на экране ультразвукового прибора, при котором ось абсцисс представляет время, а ось ординат — амплитуду.

3.1.2 акустическая ось: Линия, соединяющая точки максимальной интенсивности акустического поля в дальней зоне преобразователя и ее продолжения в ближней зоне.

3.1.3 АРД-диаграмма: Графическое изображение зависимости амплитуды отраженного сигнала от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.4 боковое цилиндрическое отверстие: Цилиндрический отражатель, расположенный параллельно поверхности ввода.

3.1.5 дефект: Каждое отдельное несоответствие продукции установленным требованиям.

3.1.6 иммерсионный способ: Акустический контакт через слой жидкости, толщиной больше пространственной длительности акустического импульса для импульсного излучения или нескольких длин волн для непрерывного излучения.

3.1.7 контактный способ: Акустический контакт через слой вещества толщиной менее половины длины волны.

3.1.8 контролепригодность: Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля).

3.1.9 мера (калибровочный образец): Образец из материала определенного состава с заданными чистотой обработки поверхности, режимом термообработки, геометрической формой и размерами, предназначенный для калибровки (поверки) и определения параметров ультразвукового прибора неразрушающего контроля.

3.1.10 мертвая зона: Область, прилегающая к поверхности ввода, в пределах которой не регистрируются эхо-сигналы от несплошностей.

3.1.11 настроечный образец: Образец, изготовленный из материала, аналогичного материалу объекта контроля, содержащий определенные отражатели; используется для настройки амплитудной и (или) временной шкалы ультразвукового прибора.

3.1.12 несплошность: Нарушение однородности материала.

3.1.13 плоскодонный отражатель: Плоский отражатель, имеющий форму диска.

3.1.14 преобразователь: Электроакустическое устройство, имеющее в своем составе один или более активных элементов и предназначенное для излучения и (или) приема ультразвуковых волн.

3.1.15 стрела преобразователя: Расстояние от точки выхода луча наклонного преобразователя до его передней грани.

3.1.16 точка выхода луча: Точка пересечения акустической оси преобразователя с его рабочей поверхностью.

3.1.17 щелевой способ: Акустический контакт через слой жидкости, толщиной порядка длины волны.

3.1.18 электромагнитоакустический преобразователь; ЭМА-преобразователь: Преобразователь, принцип действия которого основан на явлении магнитной индукции (эффекте Лоренца) или магнитострикции материала объекта контроля, при котором электрические колебания преобразуются в звуковую энергию или наоборот.

3.1.19 SKH-диаграмма: Графическое изображение зависимости коэффициента выявляемости от глубины залегания плоскодонного искусственного отражателя с учетом его размера и типа преобразователя.

3.1.20 браковочный уровень чувствительности: Уровень чувствительности, при котором принимается решение об отнесении выявленной несплошности к классу «дефект».

3.1.21 дифракционный способ: Способ ультразвукового контроля методом отражений, использующий раздельные излучающий и приемный преобразователи и основанный на приеме и анализе амплитудных и/или временных характеристик сигналов волн, дифрагированных на несплошности.

3.1.22 контрольный уровень чувствительности (уровень фиксации): Уровень чувствительности, при котором производят регистрацию несплошностей и оценку их допустимости по условным размерам и количеству.

3.1.23 опорный сигнал: Сигнал от искусственного или естественного отражателя в образце из материала с заданными свойствами или сигнал, прошедший контролируемое изделие, который используют при определении и настройке опорного уровня чувствительности и/или измеряемых характеристик несплошности.

3.1.24 опорный уровень чувствительности: Уровень чувствительности, при котором опорный сигнал имеет заданную высоту на экране дефектоскопа.

3.1.25 погрешность глубиномера: Погрешность измерения известного расстояния до отражателя.

3.1.26 поисковый уровень чувствительности: Уровень чувствительности, устанавливаемый при поиске несплошностей.

3.1.28 угол ввода: Угол между нормалью к поверхности, на которой установлен преобразователь, и линией, соединяющей центр цилиндрического отражателя с точкой выхода луча при установке преобразователя в положение, при котором амплитуда эхо-сигнала от отражателя наибольшая.

3.1.29 условный размер (протяженность, ширина, высота) дефекта: Размер в миллиметрах, соответствующий зоне между крайними положениями преобразователя, в пределах которой фиксируют сигнал от несплошности при заданном уровне чувствительности.

3.1.30 условное расстояние между несплошностями: Минимальное расстояние между положениями преобразователя, при которых амплитуды эхо-сигналов от несплошностей фиксируются при заданном уровне чувствительности.

3.1.31 условная чувствительность контроля эхо-методом: Чувствительность, которую определяют по мере СО-2 (или СО-3Р) и выражают разностью в децибелах между показанием аттенюатора (калиброванного усилителя) при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению (усилению), при котором цилиндрическое отверстие диаметром 6 мм на глубине 44 мм фиксируется индикаторами дефектоскопа.

3.1.32 шаг сканирования: Расстояние между соседними траекториями перемещения точки выхода луча преобразователя на поверхности контролируемого объекта.

3.1.33 эквивалентная площадь несплошности: Площадь плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси преобразователя и расположенного на том же расстоянии от поверхности ввода, что и несплошность, при которой значения сигнала акустического прибора от несплошности и отражателя равны.

3.1.34 эквивалентная чувствительность: Чувствительность, выражаемая разностью в децибелах между значением усиления при данной настройке дефектоскопа и значением усиления, при котором амплитуда эхо-сигнала от эталонного отражателя достигает заданного значения по оси ординат развертки типа A.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

— условная высота дефекта;

— условная протяженность дефекта;

— условное расстояние между дефектами;

— условная ширина дефекта;

— шаг поперечного сканирования;

— шаг продольного сканирования.

4.2 В настоящем стандарте применены следующие сокращения:

БЦО — боковое цилиндрическое отверстие;

НО — настроечный образец;

ПЭП — пьезоэлектрический преобразователь;

УЗ — ультразвук (ультразвуковой);

УЗК — ультразвуковой контроль;

ЭМАП — электромагнитоакустический преобразователь.

5 Общие положения

5.1 При УЗК сварных соединений применяют методы отраженного излучения и прошедшего излучения по ГОСТ 18353, а также их сочетания, реализуемые способами (вариантами методов), схемами прозвучивания, регламентированными настоящим стандартом.

5.2 При УЗК сварных соединений используют следующие типы УЗ волн: продольные, поперечные, поверхностные, продольные подповерхностные (головные).

5.3 Для УЗК сварных соединений используют следующие средства контроля:

— УЗ импульсный дефектоскоп или аппаратно-программный комплекс (далее — дефектоскоп);

— преобразователи (ПЭП, ЭМАП) по ГОСТ Р 55725 или нестандартизированные преобразователи (в том числе — многоэлементные), аттестованные (калиброванные) с учетом требований ГОСТ Р 55725;

— меры и/или НО для настройки и проверки параметров дефектоскопа.

Дополнительно могут быть использованы вспомогательные приспособления и устройства для соблюдения параметров сканирования, измерения характеристик выявленных дефектов, оценки шероховатости и др.

5.4 Дефектоскопы с преобразователями, меры, НО, вспомогательные приспособления и устройства, используемые для УЗК сварных соединений, должны обеспечивать возможность реализации методов и способов УЗК из числа содержащихся в настоящем стандарте.

5.5 Средства измерений (дефектоскопы с преобразователями, меры и др.), используемые для УЗК сварных соединений, подлежат метрологическому обеспечению (контролю) в соответствии с действующим законодательством.

5.6 Технологическая документация на УЗК сварных соединений должна регламентировать: типы контролируемых сварных соединений и требования к их контролепригодности; требования к квалификации персонала, выполняющего УЗК и оценку качества; необходимость УЗК околошовной зоны, ее размеры, методику контроля и требования к качеству; зоны контроля, типы и характеристики дефектов, подлежащих выявлению; методы контроля, типы применяемых средств и вспомогательного оборудования для контроля; значения основных параметров контроля и методики их настройки; последовательность проведения операций; способы интерпретации и регистрации результатов; критерии оценки качества объектов по результатам УЗК.

6 Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

6.1 Способы контроля

При УЗК сварных соединений применяют следующие способы (варианты методов) контроля: эхо-импульсный, зеркально-теневой, эхо-теневой, эхо-зеркальный, дифракционный, дельта (рисунки 1-6).

Допускается применение других способов УЗК сварных соединений, достоверность которых подтверждена теоретически и экспериментально

Способы УЗК реализуют с помощью преобразователей, включенных по совмещенной или раздельной схемам.

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

1.2. Ультразвуковой контроль проводится при температуре окружающего воздуха от +5°С до +40°С. В случаях подогрева контролируемого изделия в зоне перемещения искателя до температур от +5°С до +40°С разрешается проведение контроля при температурах окружающего воздуха до минус 10°С. При этом должны применяться дефектоскопы и искатели, сохраняющие работоспособность (по паспортным данным) при температурах от минус 10°С и ниже.

1.3. Ультразвуковой контроль проводят при любых пространственных положениях сварного соединения.

2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Требования к дефектоскопистам по ультразвуковому контролю.

2.1.1. Ультразвуковой контроль должен проводиться группой из двух дефектоскопистов.

2.1.2. К проведению ультразвукового контроля допускаются лица, прошедшие теоретическую и практическую подготовку на специальных курсах (в учебном комбинате) в соответствии с программой, утвержденной в установленном порядке, имеющие удостоверение на право проведения контроля и выдачи заключения о качестве сварных швов по результатам ультразвукового контроля. Дефектоскописты должны проходить переаттестацию не реже одного раза в год, а также при перерыве в работе более 6 месяцев и перед допуском к работе после временного отстранения за низкое качество работ.

Для проведения переаттестации по месту работы рекомендуется следующий состав аттестационной комиссии: главный сварщик треста, начальник сварочной лаборатории треста, начальник учебных курсов, руководитель группы или старший инженер по ультразвуковой дефектоскопии, инженер по технике безопасности. Результаты переаттестации оформляются протоколами и фиксируются в удостоверении дефектоскописта.

2.1.3. Руководство работами по ультразвуковому контролю должны осуществлять инженерно-технические работники или дефектоскописты не ниже 5 разряда, имеющие стаж работы по данной специальности не менее трех лет.

2.2. Требования к участку ультразвукового контроля сварочной лаборатории.

2.2.1. Участок ультразвукового контроля должен иметь производственные площади, обеспечивающие размещение рабочих мест дефектоскопистов, оборудования и принадлежностей.

2.2.2. На участке ультразвукового контроля размещают:

ультразвуковые дефектоскопы с комплектом стандартных искателей;

распределительный щит от сети переменного тока частотой 50 Гц напряжением 220 В ± 10%, 36 В ± 10%, переносные колодки сетевого питания, заземляющие шины;

стандартные и испытательные образцы, вспомогательные устройства для проверки и настройки дефектоскопистов с искателями;

наборы слесарного, электромонтажного и измерительного инструмента, принадлежности (мел, цветные карандаши, бумага, краски);

контактную жидкость, масленку, обтирочный материал, фальцевую кисть;

рабочие столы и верстаки;

стеллажи и шкафы для хранения дефектоскопов с комплектом искателей, образцов, материалов и документации.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. При работе с ультразвуковыми дефектоскопами необходимо выполнять требования безопасности и производственной санитарии в соответствии с ГОСТ 12.2.007.0-75; СНиП III-4-80, «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором СССР 12.04.1969 г. с внесенными дополнениями и изменениями и «Санитарными нормами и правилами при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих № 2282-80», утвержденными Министерством здравоохранения СССР.

3.4. Дефектоскопистам запрещается вскрывать подключенный к источнику питания дефектоскоп и производить его ремонт, ввиду наличия блока с высоким напряжением.

3.5. Запрещается проведение контроля вблизи мест выполнения сварочных работ без ограждения светозащитными экранами.

3.6. Запрещается применять масло в качестве контактной жидкости при проведении ультразвукового контроля вблизи мест кислородной резки и сварки, а также в помещениях для хранения баллонов с кислородом.

3.7. При проведении работ по высоте, в стесненных условиях рабочие места должны обеспечивать дефектоскописту удобный доступ к сварному соединению при соблюдении условий безопасности (сооружение лесов, подмостей, использование касок, монтажных поясов, спецодежды). Запрещается проведение контроля без устройств защиты от воздействия атмосферных осадков на дефектоскописта, аппаратуру и место контроля.

3.8. Дефектоскописты не реже одного раза в год должны проходить медицинские осмотры в соответствии с приказом Министерства здравоохранения СССР № 400 от 30 мая 1969 г. и «Лечебно-профилактическими мероприятиями по улучшению состояния здоровья и условий труда операторов ультразвукового контроля», утвержденными Министерством здравоохранения СССР 15 марта 1976 г.

3.9. К работам по ультразвуковой дефектоскопии допускаются лица в возрасте не моложе 18 лет, прошедшие инструктаж по технике безопасности с регистрацией в журнале по установленной форме. Инструктаж должен проводиться периодически в сроки, установленные приказом по организации (трест, монтажное управление, завод).

3.10. Администрация организации, проводящей ультразвуковой контроль, обязана обеспечить выполнение требований техники безопасности.

3.11. При нарушении правил техники безопасности дефектоскопист должен быть отстранен от работы и вновь допущен к ней после дополнительного инструктажа.

4. ТРЕБОВАНИЯ К АППАРАТУРЕ И МАТЕРИАЛАМ

4.1. Для контроля рекомендуется использовать ультразвуковые импульсные дефектоскопы УДМ-1М и УДМ-3, выпущенные не ранее 1975 года, ДУК-66П (ДУК-66ПМ), УД-10П, УД-10УА, УД-24, специализированный комплект «ЭХО» («ЭХО-2») или другие дефектоскопы, удовлетворяющие требованиям ГОСТ 14782-76. Основные технические характеристики дефектоскопов приведены в справочном приложении 1 .

4.2. Для проведения контроля качества сварных швов в труднодоступных местах (в стесненном пространстве, на высоте) на строительных или монтажных площадках рекомендуется использовать облегченные малогабаритные дефектоскопы: комплект «ЭХО» («ЭХО-2») или другие аналогичные приборы.

4.3. Дефектоскопы должны быть укомплектованы типовыми или специальными наклонными искателями с углами призм для оргстекла 30°, 40°, 50°, 53°, 54° (55°) на частоты 1,25 (1,8); 2,5; 5,0 МГц и прямыми искателями на частоты 2,5 и 5,0 МГц. Допускается применение искателей других типов с призмами из других материалов. При этом углы призм искателей выбирают такими, чтобы соответствующие им углы ввода были равны углам ввода искателей с призмами из оргстекла.

4.4. Для проверки основных параметров дефектоскопов и искателей, а также параметров контроля в состав комплекта аппаратуры должны быть включены стандартные образцы №№ 1, 2, 3 — по ГОСТ 14782-76 или комплект контрольных образцов и вспомогательных устройств (КОУ-2) по ТУ 25-06.1847-78. Помимо этого должны быть изготовлены испытательные образцы с искусственными отражателями для настройки дефектоскопов.

4.5. Для оценки работоспособности дефектоскопов и искателей на участке ультразвукового контроля следует периодически проверять их основные параметры на соответствие паспортным данным, о чем делают запись в документации на прибор. Вновь полученные дефектоскопы и искатели, у которых параметры не проверены, использовать при контроле не разрешается.

4.7. Условную чувствительность и погрешность глубиномера проверяют по стандартным образцам №№ 1, 2 ( черт. 1 , 3 ). Линейность развертки проверяют по методике, изложенной в рекомендуемом приложении 2 .

4.9. Дефектоскопы считаются пригодными к работе, если значения проверенных параметров ( п. 4.6 .) соответствуют значениям, указанным в паспорте на прибор.

4.10. Искатели следует считать пригодными к работе, если значения проверенных параметров ( п. 4.8 .) не превышают допустимых значений отклонений, указанных в разделе 1 ГОСТ 14782-76.

4.11. Дефектоскопы и искатели, у которых результаты проверки значений параметров оказались неудовлетворительными, подлежат ремонту или замене новыми. Ремонт дефектоскопов, за исключением неисправностей, оговоренных инструкцией по эксплуатации прибора, должен производиться специалистами завода-изготовителя или в специализированных мастерских.

Стандартный образец №3

1 — максимальная амплитуда отраженного сигнала; 2 — точка выхода ультразвукового луча; n — стрела искателя

Стандартный образец №2

1 — шкала; 2 — блок из стали марки 20 ГОСТ 1050-74 в нормализованном состоянии с величиной зерна балла 7 или более по ГОСТ 5839-65; 3 — винт; 4 — отверстие для определения угла ввода луча; 5 — отверстие для проверки мертвой зоны.

5. ПОДГОТОВКА К КОНТРОЛЮ

5.1. Основанием для проведения первичного контроля, а также повторного контроля после устранения дефектов в сварном шве является заявка, подписанная заказчиком. Заявку, форма которой приведена в рекомендуемом приложении 3 , регистрируют в сварочной лаборатории в журнале (рекомендуемое приложение 4 ).

5.2. Контролю подлежат только сварные соединения, принятые по результатам внешнего осмотра и удовлетворяющие требованиям ГОСТ 16037-80.

5.3. Запрещается производить контроль сварных соединений трубопроводов, заполненных жидкостью.

5.4. Рабочие места для выполнения ультразвукового контроля должны быть подготовлены заблаговременно. Для работы в труднодоступных местах и на высоте в помощь дефектоскопистам должен быть выделен вспомогательный персонал.

5.5. Выбор способа прозвучивания, типа искателя, контактной жидкости, схемы контроля.

5.5.1. В зависимости от толщины свариваемых элементов (ГОСТ 16037-80) выбирают такой способ прозвучивания, который позволяет обеспечить контроль сечения всего наплавленного металла ( табл. 1 ).

— при прозвучивании прямым лучом

— при прозвучивании прямым и однократно отраженным лучом

— при прозвучивании однократно и двукратно отраженным лучом