Станок 1к62 технические характеристики вес

Токарно-винторезный станок 1К62: технические характеристики, паспорт

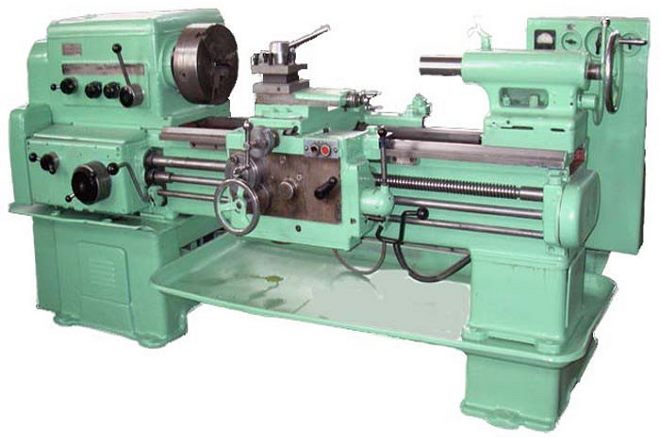

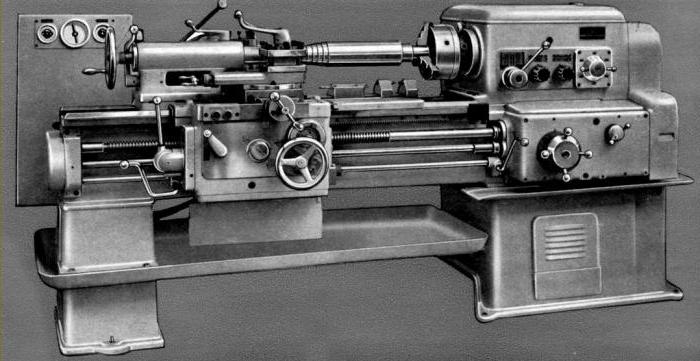

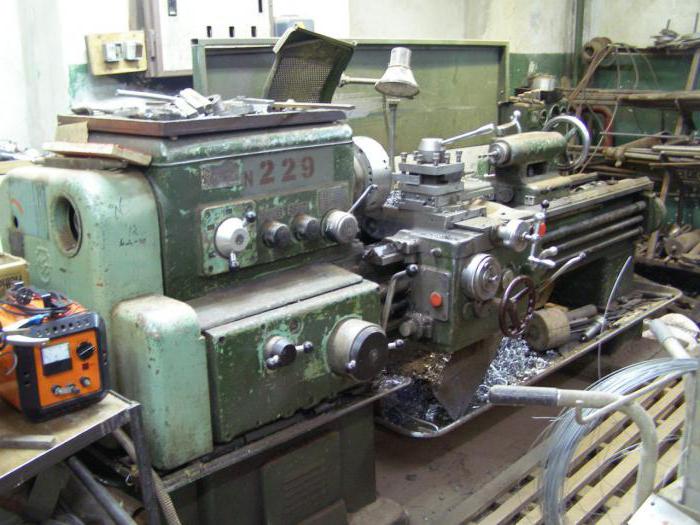

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

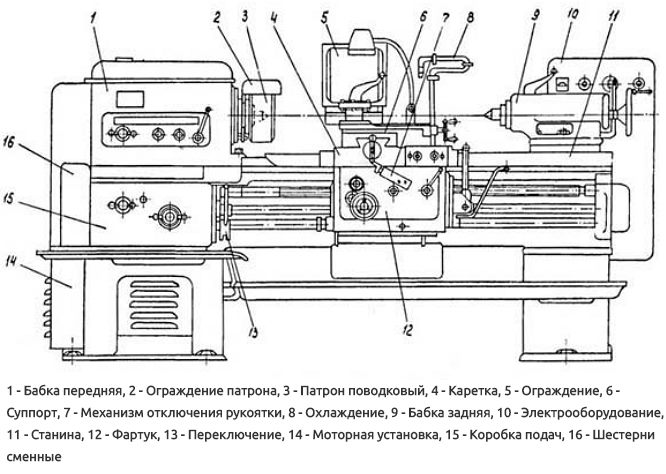

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

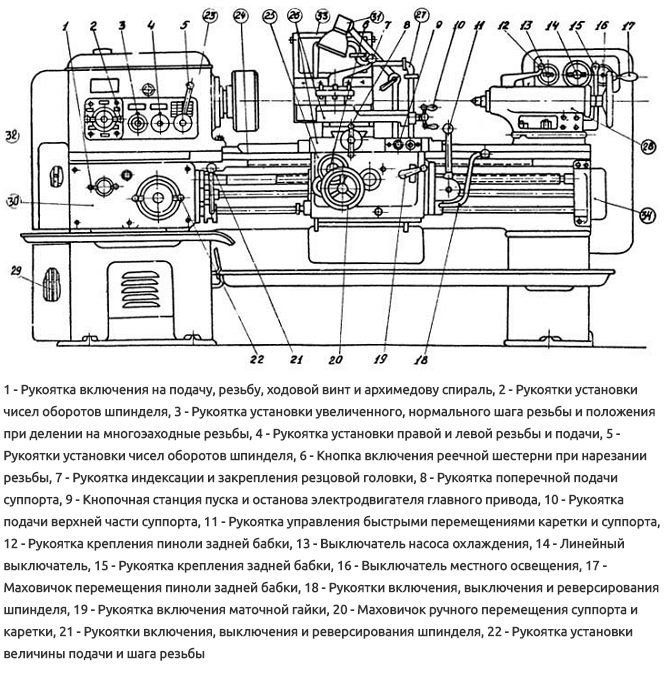

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

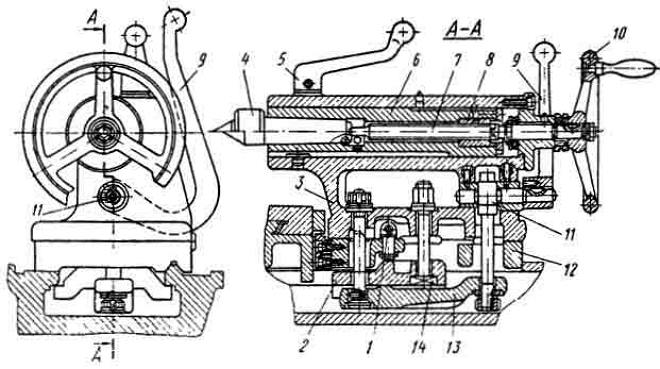

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

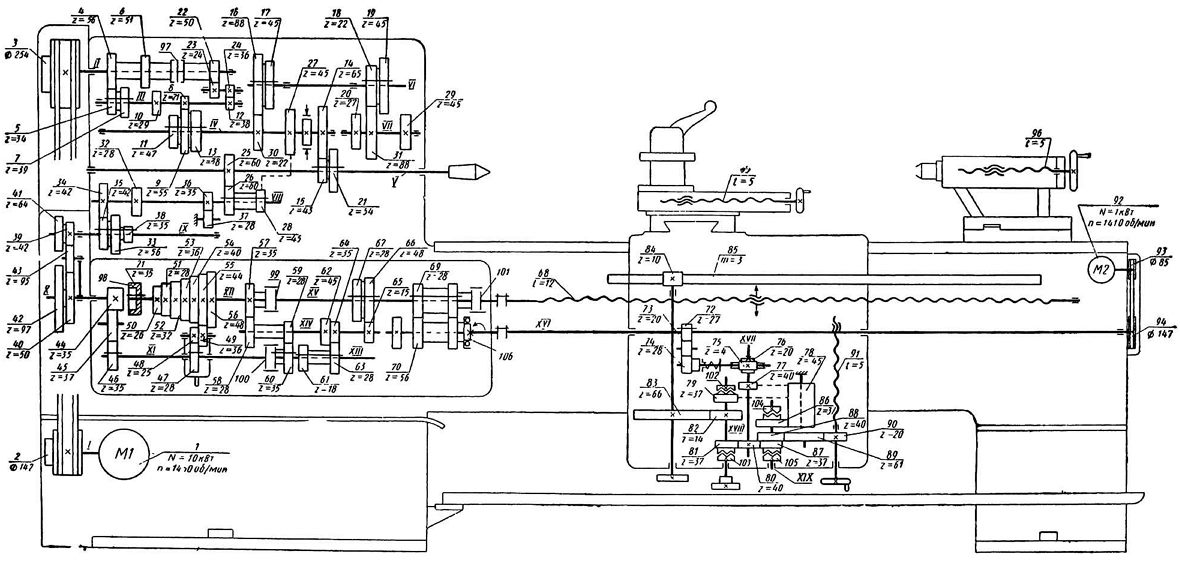

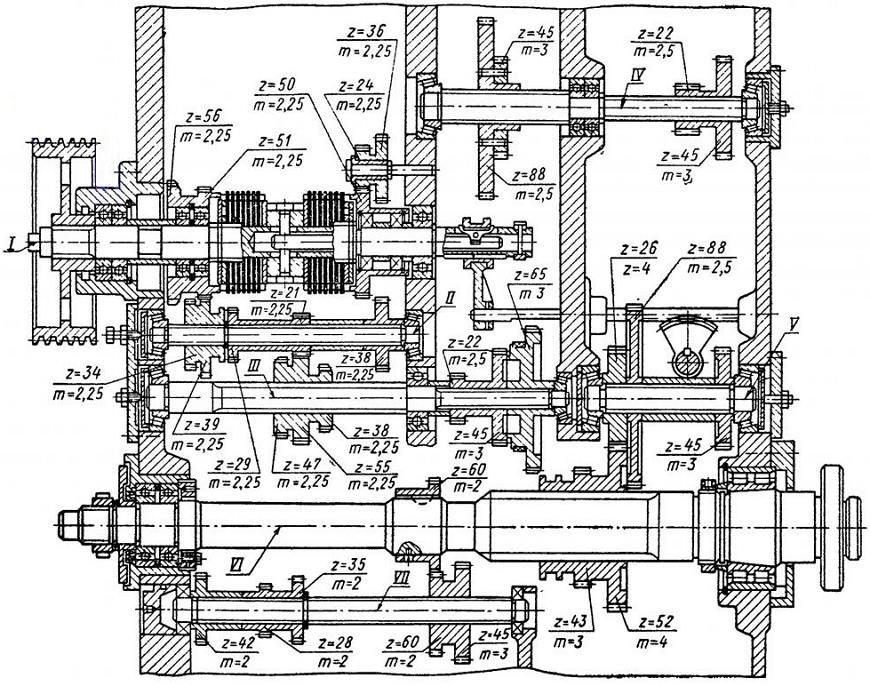

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

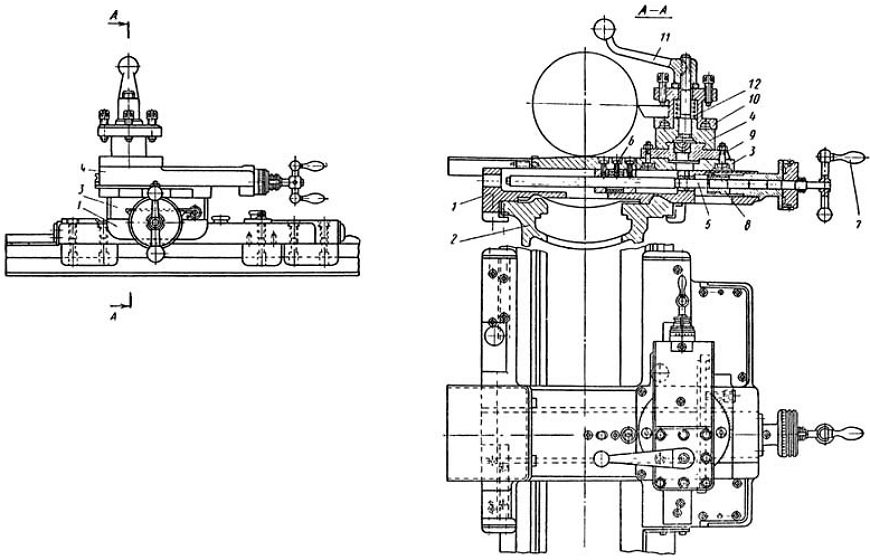

Механизм коробки скоростей

Задняя бабка 1К62

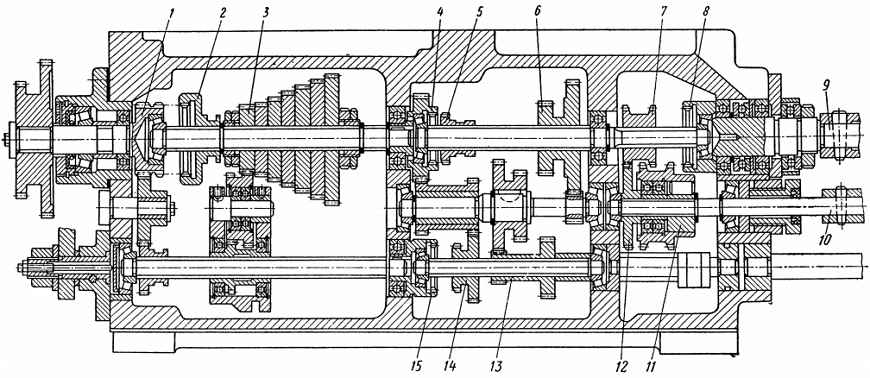

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

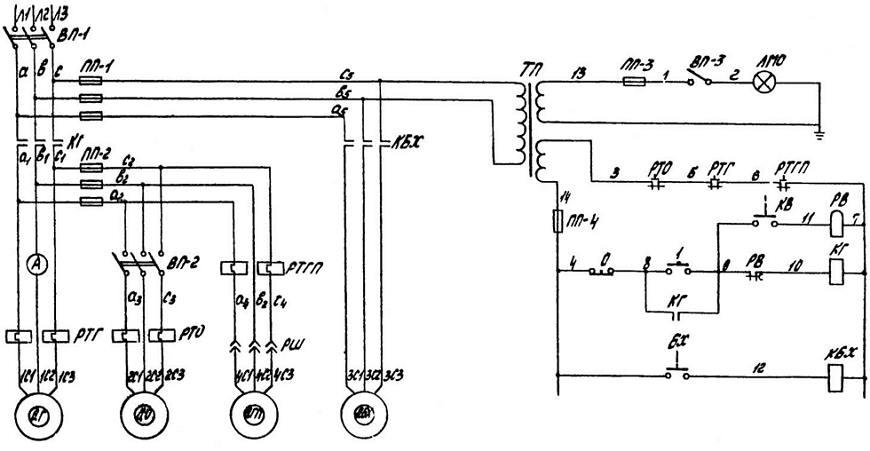

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Технические характеристики токарного станка 1К62: устройство, ремонт

Токарный станок 1К62 начал использоваться на предприятиях еще в 30-х годах прошлого века. Разработан он был на заводе «Красный пролетарий». Первоначально этот агрегат маркировался с использованием аббревиатуры ДИП. Применяемое сегодня обозначение было присвоено модели после ввода НИИ станков по металлу новой системы в 1937 году.

Преимущества модели 1К62

В наши дни этот агрегат используется довольно-таки широко и считается оборудованием очень качественным. Технические характеристики токарного станка 1К62 просто отличные. К безусловным достоинствам этой модели относят:

- Универсальность. На 1К62 можно выполнять любые виды работ, в том числе и нарезание резьб.

- Возможность использования для обработки заготовок из очень твердого закаленного металла. Шпиндель станка монтируется на подшипниках особой конструкции, обеспечивающих жесткость крепления.

- Большую мощность главного привода и надежность сборки кинематической схемы движения.

- Широкий диапазон передач и скоростей.

- Резанье на станке 1К62 можно выполнять в том числе и минералокерамическим, а также твердосплавным инструментом.

- Виброустойчивость — одно из преимуществ, которым отличается этот токарный станок по металлу, имеющий большой вес.

- Высокую точность даже при использовании в режиме ударной обработки.

Движение подачи станка

Относится модель 1К62 к лобовым токарным станкам, а следовательно, используется в основном для обработки не слишком длинных и при этом габаритных заготовок.

Устройство токарного станка 1К62 практически ничем не отличается от устройства любого другого оборудования этой группы. В качестве привода в этой модели используется асинхронный силовой агрегат короткозамкнутого типа мощностью 10 кВт. Скорость передвижения суппорта и вращения шпинделя регулируется посредством двух отдельных рукоятей. Это является одной из особенностей модели. Помимо основного в станке используется дополнительный двигатель, также асинхронный, мощностью 1 кВт. Этот силовой агрегат обеспечивает быстроту перемещения суппорта.

Таким образом, механизм подачи станка 1К62 включает в себя четыре кинематические цепи:

- винторезную;

- поперечной резки;

- продольной резки;

- ускорения движения суппорта.

Передняя и задняя бабки

При работе станка подача от главного двигателя передается на ведомый шкив, а далее — через сложную систему муфт и блоков — на переднюю бабку со шпинделем. Затем движение передается на вал трензеля и на механизм подач. Опоры качения валов узла могут смазываться как посредством разбрызгивания, так и принудительно. В конструкцию модели входит специальный масляный насос.

Задняя бабка агрегата 1К62 может перемещаться по направляющей станины и оснащена плитой. Выдвижная пиноль передвигается с помощью винтовой пары и маховика. Ее вылет фиксируется рукояткой. Сам корпус бабки может смещаться относительно плиты в поперечном направлении. При необходимости бабку можно также закрепить на станине. Иногда в гнездо пиноли устанавливают специальный инструмент, предназначенный для обработки отверстий.

Суппорт модели и механизм фартука

Токарный станок по металлу 1К62 оборудован суппортом, в конструкцию которого входят следующие элементы:

- нижние салазки, предназначенные для продольного перемещения по направляющим;

- поперечная каретка, в круговых направляющих которой установлена поворотная плита под резцовые салазки.

Плиту можно зажимать под любым углом по отношению к шпинделю. Механизм фартука располагается в привернутом к каретке суппорта корпусе. Продольное движение суппорта обеспечивается реечным колесом, а продольное — специальным винтом.

Технические характеристики токарного станка 1К62: основные параметры

Станок 1К62 допускается использовать в том числе и для работы с деталями полой конической формы. Обеспечивается это возможностью смещения заготовок в поперечном направлении.

Технические характеристики у станка 1К62 такие:

- высота детали над суппортом — 224 мм;

- максимально допустимая высота заготовки над станиной — 430 мм;

- длина заготовок — 750-1500 мм;

- масса детали, закрепленной в центрах, — 460-900 кг;

- масса детали в патроне — 200 кг;

- частота вращения шпинделя прямого/обратного — 2000/2420 об/мин;

- масса станка — 2520 кг;

- габариты — 2500х1200х1500 мм.

Таким образом, технические характеристики токарного станка 1К62 делают его очень производительным и надежным. Это модель хорошо проявляет себя как в скоростной, так и в силовой резке. Согласно нормативам, предусмотренным ГОСТом, агрегат 1К62 допускается эксплуатировать по условиям УХЛ-4.

Стоимость оборудования

Сколько же может стоить токарный станок 1К62? Цена на него, как и на любое другое оборудование этого типа, довольно-таки высока. Однако стоимость его все же намного меньше многих импортных аналогов, поставляемых даже из стран СНГ. При этом по качеству обработки деталей и удобству использования зарубежных машинам эта модель практически ничем не уступает. Бывший в употреблении станок 1К62 стоит порядка 1 200 000 рублей. Для сравнения: белорусская модель ГС526У, имеющая примерно такую же конструкцию и технические характеристики, предлагается за 33 200 долларов.

Ремонт станка 1К62

Технические характеристики токарного станка 1К62 хорошие, и проработать без необходимости ремонта он может очень долго. Но разумеется, как и любое другое оборудование этой группы, модель 1К62 требует периодического обслуживания. Эта процедура может включать в себя такие операции:

- обкатка станка на всех подачах и скоростях;

- проверка параметров на точность;

- промывка и протирка деталей при частичной разборке;

- очистка от грязи и шлифовка направляющих в случае их износа.

Ремонт токарного станка 1К62 может заключаться в выполнении таких процедур, как замена пришедших в негодность узлов и механизмов на новые или их восстановление. Наружные нерабочие поверхности после ремонта или обслуживания обычно окрашиваются. Также часто выполняется замена оградительных устройств модели для предотвращения загрязнения отработанных поверхностей абразивной пылью и стружкой.

Характеристика токарного станка 1К-62.

Токарно-винторезный станок 1К-62 предназнчачен для обработки цилиндрических, конических поверхностей, а также для нарезания внутренней и наружной резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики.

Буквенно-цифирный индекс токарно-винторезного станка 1К62 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 2 – высота центров (220мм).

Возможности токарно-винторезного станка 1К62 очень велики. На нём можно обрабатывать детали малого диаметра с незначительным весом и просто огромные. При закреплении заготовки в патроне, её вес может доходить до 300 кг. При закреплении детали в центрах, её вес может доходить до 1300 кг.

От объёма и массы детали, а так же тонкости работы над ней, зависит выбор рабочих инструментов, их размер и другие параметры. Для обработки торцевых поверхностей могут использоваться резцы, развёртки, свёрла, зенкера, метчики и плашки. Использования определённых видов инструмента, заготовка приобретает необходимую сложную форму шестигранника, конуса, цилиндра с резьбой или сложной внутренней структурой (в строгом соответствии с чертежом детали).

Универсальность технических характеристик токарно-винторезного станка 1К62 даёт возможность использовать его для обработки высокопрочных заготовок из закалённого металла, благодаря установке шпинделя на специальные подшипники, которые обеспечивают его жёсткость. Ударные нагрузки при обработке не повлияют на точность изготовления детали.Применяется станок и для нарезки резьбы разной сложности. Она может быть внутренней и наружной, левой и правой.

Технические характерисики станка 1К-62 приведены в таблице 1.

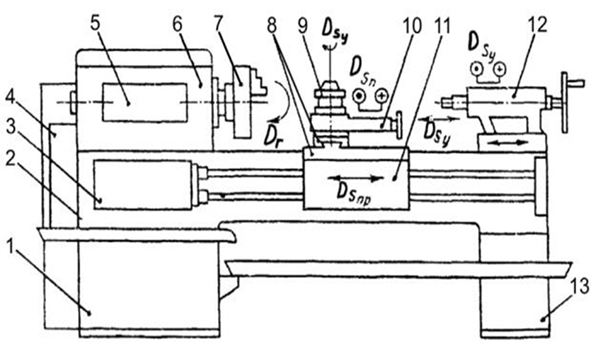

Станок состоит из: Станины 2 служит для монтажа узлов станка, устанавливается на передней 1 и задней 13 тумбах, которые крепятся к фундаменту. К передней тумбе смонтирован электродвигатель главного привода, а задней — бак с насосной станцией для смазочно- охлаждающей жидкости. Основной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка 6 (коробка скоростей) жестко закреплена на левом конце станины. В ней размещена коробка скоростей, главным элементом которой является шпиндель. Она служит для изменения частоты и направления вращения шпинделя, на котором устанавливаются приспособления (патроны и центры) для передачи крутящего момента обрабатываемой заготовке. На передней панели 5 размещены органы управления коробки скоростей. В данном случае на шпинделе установлен трёхкулачковый патрон 7, предназначенный для крепления, в основном, круглых заготовок.

Коробка подач 3 крепится к лицевой стороне станины ниже коробки скоростей. Она служит для передачи вращения ходовому винту или ходовому валу для изменения частот вращения с целью получения необходимых подач.

Коробка сменных зубчатых колёс (гитара) 4 устанавливается с левой торцевой стороны станины и служит для передачи движения от шпинделя к коробке подач и для наладки станка на нарезание различных типов резьб, т.е. для получения заданных шагов резьб.

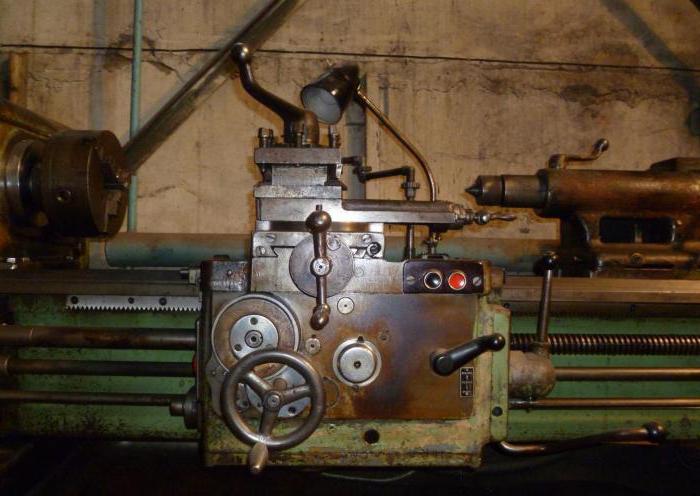

Фартук 11 крепят к каретке суппорта. Он предназначен для преобразования вращательного движения в поступательное прямолинейное (продольное или поперечное) движение суппорта. В фартуке расположены устройства для выполнения поперечной или продольной подачисуппорта, движения для нарезания резьбы, а также ускоренного перемещения суппорта;

Суппорт 8 служит для сообщения резцу движения подач. Нижняя часть суппорта перемещается по направляющим станины и обеспечивает продольную подачу резца (продольный суппорт). Сверху расположена поперечная каретка, которая обеспечивает поперечную подачу резца (поперечный суппорт). На поперечной каретке расположен верхний поворотный суппорт 10, который может поворачиваться под любым углом к оси заготовки. На верхнем суппорте смонтирован 4-позиционный резцедержатель 9, служащий для установки и быстрой смены инструмента.

Задняя бабка 12 устанавливается с правой стороны станины и перемещается по её направляющим. Она служит для поддержания заготовки при работе в центрах и закрепления в выдвижной пиноли сверл, зенкеров, разверток для обработки отверстий. Корпус задней баки может смещаться в поперечном направлении относительно станины для обработки конических поверхностей в центрах.[3]

Рисунок 1. Схема расположения узлов станка 1К62.

1 — передняя тумба; 2 — станина; 3 — коробка подач; 4 — коробка сменных зубчатых колёс; 5 — передняя панель; 6 — передняя бабка; 7 — трехкулачковый патрон; 8 — суппорт; 9 — 4-позиционный держатель; 10 — верхний поворотный суппорт; 11 — фартук; 12 — задняя бабка; 13 — задняя тумба.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Сколько весит токарный станок 1к62

Универсальный токарно-винторезный станок модели 1К62 предназначен для обработки черных и цветных металлов с большой скоростью резания резцами из быстрорежущей стали и твердых сплавов. Токарный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой и архимедовой спирали с шагом 3/8 и 7/16.

Токарный станок 1К62. Технические характеристики

1 – 192

0,5 – 48

24 – 2

96 – 1

Мы предлагаем следующий услуги:

- Ремонт и сервисное обслуживание токарного станка 1К62;

- Дефектация токарного станка 1К62;

- Пуско-наладочные работы токарного станка 1К62;

- Гарантийный ремонт токарного станка 1К62

Токарный станок 1К62 по праву является одним из наиболее известных и распространённых на постсоветском пространстве. Марка 1К62 является одной из самых ходовых, так как обеспечивает качественное выполнение токарной обработки деталей более широкого спектра, чем агрегаты с аналогичными функциями.

Токарный станок 1К62 по праву является одним из наиболее известных и распространённых на постсоветском пространстве. Марка 1К62 является одной из самых ходовых, так как обеспечивает качественное выполнение токарной обработки деталей более широкого спектра, чем агрегаты с аналогичными функциями.

Общая информация о токарном станке 1К62

Расшифровывается буквенно-цифровой индекс 1К62 просто:

Расшифровывается буквенно-цифровой индекс 1К62 просто:

1 — группа станка — токарные;

К — поколение станка;

6 — тип — винторезные;

2 — высота центров. В данной модели это 220 мм.

Ещё в конце маркировки может стоять буква, обозначающая класс точности станка.

Биография токарно-винторезного станка 1К62 довольно интересна. Разработан он был на заводе «Красный пролетарий» в Москве, где потом и производился. Началом использования на производстве можно считать тридцатые годы прошедшего века. Правда, в его названии тогда была аббревиатура ДИП (догоним и перегоним). Но после 1937 года, когда была введена новая система классификации станков, появилась современная маркировка.

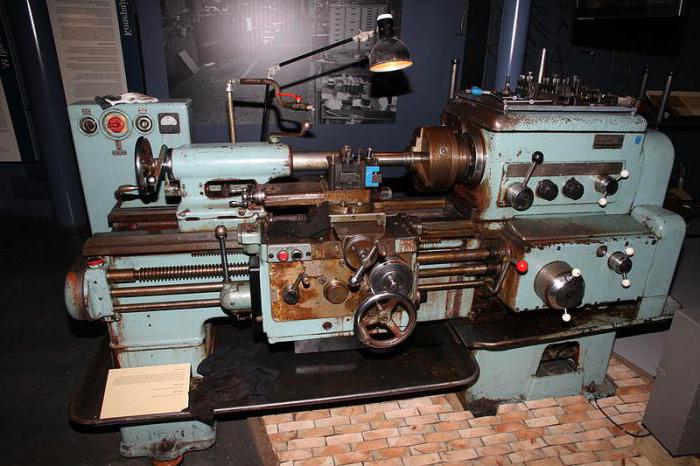

Выпуск 1К62 давно прекращён, но большое количество этих замечательных станков всё ещё продолжает эксплуатироваться на производстве благодаря надёжности и продуманности конструкции. Конечно, найти совершено новое изделие крайне затруднительно, в процессе работы узлы и детали агрегатов изнашиваются и приходят в негодность. Но при должном уходе и обслуживании некоторые экземпляры отличаются от нового только обновлённым слоем краски.

Несомненно, некоторое оборудование приходит в полную негодность, а другим машинам требуется капитальный ремонт. Если заменить вышедшее из строя электрооборудование, провести по необходимости перешлифовку станин и направляющих либо их шабрение, то обновлённый 1К62 с уникальными техническими характеристиками ещё довольно долго сможет послужить на производстве. Для этого, разумеется, необходима вся техническая документация по станку.

Область применения оборудования

Спектр применения данного агрегата довольно широк:

Спектр применения данного агрегата довольно широк:

- точение цилиндрических, конических и фасонных поверхностей;

- сверление, растачивание, развёртывание и зенкерование отверстий;

- нарезание наружной и внутренней резьбы различных видов как метчиками и плашками, так и резьбовыми резцами и головками;

- накатка поверхностей;

- токарная обработка асимметричных деталей и корпусов с использованием 4-х кулачковых патронов и планшайб;

- точение тонких и длинных деталей с использованием люнетов;

- копировальные работы с применением идущего в комплекте гидрокопировального приспособления и многое другое.

Рассматриваемая нами модель является универсальным токарно-винторезным станком, технические характеристики которого довольно уникальны. У станка 1К62 имеется паспорт, в соответствии с которым на нём могут нарезаться дюймовая, питчевая, модульная резьба и Архимедова спираль. Основная резьба — метрическая. Выполнение всех токарных работ возможно с довольно широкой линейкой шагов.

Технические характеристики

Все полностью технические характеристики размещаются в паспорте, идущем в комплекте с изделием. В целях общего ознакомления с основными возможностями нашего образца представляем краткий обзор параметров.

-

Самый большой диаметр заготовки: 400 мм — над станиной, 220 мм — над суппортом.

Самый большой диаметр заготовки: 400 мм — над станиной, 220 мм — над суппортом. - Предельные веса обрабатываемых заготовок: наибольший вес устанавливаемой в патроне детали — 300 кг, на центрах — 1,3 тонны.

- Станок выпускался в трёх габаритных модификациях: межцентровые расстояния 710, 1000 и 1400 мм. Соответственно, максимальное расстояние продольного движения суппорта (значит, и длина обрабатываемой детали) — 640, 930 и 1330 мм.

- Наибольший рекомендуемый диаметр заготовки, проходящей через внутришпиндельное отверстие — 45 мм (само отверстие 47 мм).

- Размер посадочного конуса в шпинделе — Морзе № 6, а в пиноли задней бабки — Морзе № 5.

- Максимальное расстояние, на которое можно выдвинуть пиноль задней бабки — 200 мм.

- Высота державки резцов, устанавливаемых в резцедержателе — 25 мм.

- Габаритные размеры станка с межцентровым расстоянием 1000 мм: по длине — 2812 мм, по ширине — 1166 мм и в высоту — 1324 мм.

- Вес станка 1К62 с тем же расстоянием между центрами — 2140 кг.

- Нарезание метрических резьб с шагом в пределах от 1 до 192 мм.

- Нарезание дюймовых резьб с шагом резьбы от 2 до 24 ниток на 1 дюйм.

- Выполнение модульных резьб с шагом в пределах от 0,5 до 40 модулей.

- Выполнение питчевых резьб с шагом в пределах от 1 до 96 питчей.

- Пределы числа оборотов шпинделя — от 12,5 до 2000 об/мин.

- Пределы продольных подач суппорта — от 0,07 до 4,16 мм/об., поперечных — от 0,035 до 2,08 мм/об.

1К62 по паспорту и техническим характеристикам оснащён четырьмя электродвигателями:

- двигателем главного привода мощностью 10 кВт;

- мотором быстрых перемещений мощностью 0,8 кВт;

- двигателем гидростанции с мощностью 1,1 кВт;

- мотором насоса охлаждения с 0,125 кВт мощности.

Некоторые модели оборудования для металлообработки сконструированы с питанием силовой цепи от 220 В. Но это не правило, а исключение, касающееся небольших «домашних» образцов. Рассматриваемый нами агрегат и в базовой комплектации, и в модификациях требует питания 380 В.

Преимущества агрегата

Несмотря на давнюю историю, рассматриваемый нами агрегат всё ещё распространён на металлообрабатывающих предприятиях и в ремонтных мастерских. Несомненные достоинства модели обусловлены следующими критериями.

Несмотря на давнюю историю, рассматриваемый нами агрегат всё ещё распространён на металлообрабатывающих предприятиях и в ремонтных мастерских. Несомненные достоинства модели обусловлены следующими критериями.

- Узлы и конструкционные детали оборудования имеют повышенную прочность и усиленную жёсткость, а также специальные опорные детали, что позволяет работать с закалённым материалом.

- Особая конструкция станка позволяет лучше противостоять вибрациям в процессе изготовления деталей.

- Заводская комплектация включает в себя сменные шестерни для расширенной настройки гитары передней бабки с целью увеличения диапазона нарезаемых резьб.

- Продуманная система энергоснабжения станка, включающая несколько тепловых реле и плавких предохранителей для защиты от коротких замыканий и перегрузок.

- Наличие специальных опорных элементов, компенсирующих излишние динамические нагрузки. Благодаря этому становится возможным изготовление деталей повышенной точности.

- Возможность смещения задней бабки в поперечном направлении на 15 мм в прямом и обратном направлении для точения пологих конусов.

- Широкие рамки регулировки оборотов шпинделя и рабочих подач.

- Один из главных плюсов токарно-винторезного станка 1К62 и его технических характеристик — это лёгкость и простота настройки рабочих режимов, что, несомненно, облегчает управление станком в производственном процессе и снимает с рабочего излишние физические нагрузки.

- Наличие дополнительного оборудования и оснастки, идущего в комплекте со станком либо приобретаемого отдельно. Оно значительно расширяет рабочий функционал.

Несмотря на давно прекратившийся выпуск станков этой модели, продолжают выпускаться усовершенствованные варианты станков, изготавливаемых на основе 1К62. Широкие возможности, универсальность, простота в обслуживании и управлении современных механизмов разрабатываются на основании многолетней практики использования станка 1К62 в различных условиях. До сих пор он остаётся одним из лучших металлообрабатывающих станков.

Токарно-винторезный станок 1К62 — пожалуй, самый распространённый на территории бывшего СССР станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров.

Токарно-винторезный станок 1К62 по предназначен для обработки цилиндрических, конических и сложных поверхностей — как внутренних, так и наружных, а так же для нарезания резьбы. Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики.

Буквенно-цифирный индекс токарно-винторезного станка 1К62 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 2 – высота центров (220мм). Наличие буквы «П» в конце индекса обозначает повышенную точность. В этом случает обозначение станка выглядит так: 1К62 П.

Станок 1к62: технические характеристики

Одной из важнейших операций при металлообработке является обработка поверхностей вращения. Для выполнения таких работ применяются токарные станки различных типов и спецификаций. Токарно-винторезный станок 1К62, технические характеристики которого рассматриваются в данной статье, предназначен для обработки деталей из черных и различных цветных металлов, нанесения резьбы и точения конусных элементов.

Расшифровка, обозначения и модификации

В 30-е годы в СССР была разработана специальная система обозначений станков. Эта система используется и в настоящее время. Индекс 1К62 состоит из цифры 1, что значит токарный станок, индекса К – поколение модели, цифр 6 — собственно токарно-винторезный тип и 2 – высота центров шпинделя над станиной 220 мм. Поскольку технические характеристики 1К62 могли быть разные, то к основному индексу могли добавляться символы.

Примером модификации основной модели может служить станок повышенной точности 1К62 Б. Технические характеристики такого оборудования позволяли изготовлять прецизионные детали в условиях мелкосерийного производства. Станок выполнялся в трех вариантах, различающихся максимальной длиной обрабатываемой заготовки – 710, 1000 и 1400 мм. У станков была разная длина станины и разная общая длина, которая составляла 2,522 м., 2,812 м. и 3,212 м. соответственно. Вес станков в зависимости от длины — 2160, 2293 и 2401 кг.

Производитель станка

Станок был разработан вскоре после войны конструкторским бюро завода «Красный пролетарий» (располагался в Москве). Он пришел на смену станку 1А62. Первые образцы появились в 1954 году, а два года спустя было запущено серийное производство. Согласно прилагаемой к станку инструкции технические характеристики 1К62 значительно превосходили данные предшественника.

Новый станок быстро получил широчайшее распространение и знаком каждому, кто имеет хотя бы малейшее отношение к металлообработке. После списания станки часто передавались в мастерские различных учебных заведений. Многие школьники и студенты обучались азам металлообработки именно на 1К62.

Станок производился не только в Москве, но и на других предприятиях СССР (например, завод имени С. Орджоникидзе в Челябинске). Технические характеристики 1К62 вполне соответствовали требованиям к такому оборудованию. Заложенные в конструкцию резервы модернизации позволили станку оставаться в производстве до 1971 года, после чего ему на смену пришел не менее известный станок — 16К20. Вариантные исполнения 16К20 производятся и в настоящее время.

Особенности конструкции

Технические характеристики 1К62 обеспечивали станку возможность высококачественного выполнения всех существующих токарных операций, делая его поистине универсальным. Режимы работы станка настраивались по интуитивно понятной схеме. Высокие параметры жесткости узлов станка и специальные подшипники шпинделя, коробок скоростей и подачи позволяли обрабатывать детали после закалки.

Параметры подачи и оборотов шпинделя могут регулироваться в широких пределах. Благодаря этому при помощи твердосплавных или керамических резцов можно осуществлять резание заготовок на высоких скоростях. Станина станка, рассчитанная под применение мощного электродвигателя, успешно противостоит вибрационным нагрузкам, неизбежным при обработке на высокой скорости.

Станина станка

В качестве основания станка используется станина, представляющая собой коробчатую чугунную отливку. Для обеспечения высоких технических характеристик станка 1К62 конструкция станины имеет поперечные ребра П-образного профиля, обеспечивающие высокую жёсткость.

На станине имеются четыре направляющие, поверхность которых проходит закалку и шлифование. Направляющие отличаются формой сечения – две имеют форму призмы и две плоскую прямоугольную. Передняя призматическая и задняя плоская направляющие предназначены для движения фартука, две другие – для задней бабки. Перед началом работы направляющие смазывают из основного масляного резервуара при помощи специального крана.

Под направляющими имеется штампованный поддон для сбора образующейся при точении стружки и отработавшей СОЖ (смазывающей охлаждающей жидкости). В левой опоре станины находится рама для крепления основного электродвигателя, а в правой – места для установки насосов СОЖ и гидравлики (при их наличии). Дополнительно в правой опоре есть место для установки 28-литрового бака СОЖ.

Передняя бабка

На левой части станины расположена передняя бабка, в которой находится коробка скоростей. Под ней смонтирована коробка подач 1К62. Технические характеристики токарного станка в значительной мере зависят от взаимного расположения узлов. Конструкция передней бабки позволяет выставлять ее положение по горизонтальной линии центров.

Под коробкой подач размещено моторное отделение с главным электродвигателем и аппаратурой управления.

Основной двигатель и коробка скоростей

Для привода валов коробок скоростей и подач используется один двигатель. Он смонтирован на раме внутри передней тумбы станины и развивает до 10 кВт при максимальной частоте вращения вала 2000 об/мин. Большая мощность мотора обеспечивает высокие технические характеристики токарному станку по металлу 1К62. Опционально станок мог оснащаться главным приводом с уменьшенными мощностью и частотой вращения (7,5 кВт и 1460 оборотов соответственно).

Крутящий момент от двигателя передается на входящий вал коробки перемены скоростей с помощью ременной передачи. Поскольку мощность двигателя большая, то в приводе применяются пять (или четыре — для менее мощной версии) параллельных ремней. На входном валу коробки установлена фрикционная муфта, позволяющая осуществлять вращение шпинделя в обе стороны.

Направление вращения задается рукоятками, расположенными на уровне поддона для стружки. Поднятием рукоятки вверх задается прямое вращение, при опускании – обратное. В среднем положении включается ленточный тормоз шпинделя. Коробка скоростей имеет 23 передачи с частотами вращения выходного вала в широком диапазоне оборотов 12,5…2000 (1460) об/мин.

Для смазки узлов установлен отдельный масляный насос, подающий смазку к высоконагруженным узлам. Насос плунжерного типа приводится от эксцентрика на входном валу коробки. Запас масла в составляет 3,7 литра и находится в основном бачке на дне корпуса передней бабки. Для контроля исправности системы смазки в верхней крышке коробки скоростей есть смотровой глазок. При исправной системе через глазок видна струйка масла. Для очистки масла в конструкции станка имеется пластинчатый фильтр.

Выбор скоростей

На корпусе коробки есть четыре рукоятки: две для выбора числа оборотов, одна для установки шага резьбы и рукоятка выбора правой/левой резьбы и подачи.

Под одной из рукояток (ближней к шпинделю) имеется таблица с рядом чисел оборотов. Рукоятка перемещает три блока шестерен, позволяя выбрать ряд оборотов. Для получения оборотов шпинделя более 630 в минуту необходимо сначала отклонить рычаг от себя, затем повернуть влево. Вторая рукоятка передвигает два дополнительных блока шестерен, выставляя число оборотов по круговой таблице в соответствии с выбранным рядом.

Шпиндель и коробка подач

Шпиндель станка устанавливается на выходном валу коробки скоростей на торцевой части передней бабки. Вал шпинделя вращается на специальных высокоточных подшипниках, не нуждающихся в регулировке и обслуживании в процессе эксплуатации оборудования. Шпиндель имеет трехкулачковый патрон и служит для фиксации заготовки и сообщения ей вращательного движения. Зажим детали осуществляется от руки, штатным ключом.

От вала шпиндельной бабки осуществляется привод коробки подач. Данный механизм расположен в нижней левой части станка и приводится во вращение от коробки передач при помощи сменных шестерен. Такой привод обеспечивает заявленные технические характеристики 1К62.

Токарно-винторезный станок оснащен приводом суппорта от коробки передач при помощи ходового валика и винта. При точении суппорт перемещается ходовым валиком, а при нарезке резьбы – от ходового винта. Ходовой винт имеет устройство увеличения шага, которое расширяет диапазоны нарезаемой резьбы. Для более точнго процесса станок имеет возможность прямого привода ходового винта, минуя коробку подач. Обороты выставляются при помощи сменных шестерен из отдельного набора.

Смазка коробки подач производится от отдельного насоса. Запас масла — 0,7 литра — находится в картере коробки. Для контроля исправности насоса в передней части коробки подач имеется смотровой глазок.

Суппорт

Суппорт имеет крестовую схему и предназначен для фиксации резца и обеспечения ему движения продольной и поперечной подач. Для продольного перемещения имеется отдельная каретка. Движения могут осуществляться и от руки, и от механического привода.

Резец закреплен в резцедержателе, который может поворачиваться на заданный угол. Резцедержатель может перемещаться по поперечным салазкам, обеспечивая заданную глубину резания. Параметры перемещения определяются по установленным на суппорте линейкам с масштабными сетками.

Суппорт имеет электропривод от отдельного мотора мощностью в 1 кВт. Электродвигатель развивает до 1400 оборотов, что позволяет осуществлять быстрое перемещение суппорта в рабочее положение.

Фартук

Фартук представляет собой подвижный корпус механизмов для продольного и поперечного перемещения суппорта. В конструкции фартука есть кулачковые муфты, позволяющие осуществлять движение в обе стороны. Также есть дополнительная муфта для отключения привода при перегрузке.

Поступательное движение суппорта выполняется от ходового винта (при помощи разъемной гайки) или от ходового вала. Такое решение значительно улучшает технические характеристики токарного станка 1К62.

Ходовой вал передает движение фартуку через шестеренную передачу и рейку. Фартук оснащен механизмом отключения подачи суппорта, а также рядом защитных устройств, обеспечивающих безопасность выполнения работ на станке.

Смазка фартука осуществляется от насоса с червячным приводом. Для хранения смазки имеется отдельный резервуар емкостью 1,5 литра. Ходовой винт смазывается вручную.

Задняя бабка

Задняя бабка движется по тем же направляющим, что и фартук. Перемещение осуществляется вручную, в нужном положении бабка фиксируется поворотом рукоятки.

В задней бабке устанавливается пиноль с коническим отверстием. В него устанавливается центр для поддержки заднего конца заготовок деталей. По конструкции центры делятся на два типа – вращающиеся и неподвижные. Движение пиноли осуществляется маховиком, расположенным с тыльной стороны. Фиксация пиноли осуществляется отдельной рукояткой.

Кроме центров в задней бабке может располагаться инструмент для выполнения и обработки внутренних отверстий в заготовках. Задняя бабка может быть соединена с суппортом и использоваться для сверления отверстий с механической подачей.

Дополнительно имеются продольные направляющие, которые позволяют получать на станке поверхности в форме пологого конуса. Такая конструкция бабки улучшает технические характеристики токарного станка 1К62.

Обзор токарно-винторезного станка 1К62

1К62 — один из наиболее распространенных токарно-винторезных станков во времена СССР, который можно встретить в металлообрабатывающих цехах и сегодня. К преимуществам данного агрегата относится выносливость, надежность, возможность обрабатывать крупногабаритные заготовки и продуктивность.

Плашка производителя на 1К62

В данной статье рассмотрен станок 1К62 и его модификации. Будет представлена кинематическая и электрическая схема оборудования, изучены особенности его конструкции и технические характеристики, а также приведена инструкцию по регулировке и техническому обслуживанию механизма.

1 Станок 1К62 — назначение, область использования

Модель станка 1К62, пришедшая на смену устаревшей модификации 1А62, начала выпускаться Московским станкостроительным заводом «Красный пролетарий» в 1956 году. Серийное производство агрегата продлилось вплоть до 1971 года.

Помимо стандартных токарных операций, данный станок позволяет производить нарезание резьбы пяти типов: питчевой, архимедовой, модульной, метрической и дюльмовой. 1К62 оснащен шпинделем повышенной жесткости (смонтирован на специальных подшипниках), что дает возможность обрабатывать на станке заготовки из каленой стали. Также допустимо применения ударной нагрузки, которая не влияет на точность обработки.

К преимуществам 1К62 относится — мощный двигатель, жесткость конструктивных узлов, обширный диапазон скоростей, минимальный уровень вибрации при работе. В совокупности все это позволяет выполнять высокопроизводительную обработку металлических деталей.

Внешний вид станка

1К62 классифицируется как лобовой станок — это оборудование, способное работать с заготовками большого диаметра но малой длины. В конструкции предусмотрена поперечная регулировка задней балки, дающая возможность обтачивать пологие конуса. Также балка посредством замка может соединяться с нижней секцией суппорта, что увеличивает функциональные возможности при выполнении сверлильных операций.

к меню ↑

1.1 Особенности конструкции

Устройство агрегата предполагает возможность установки люнетов двух типов — подвижных, диаметром 20-80 мм, и неподвижных — от 20 до 130 мм. Данный станок предназначен для обработки деталей диаметром до 400 мм (при установке над станиной) и прутков 45 мм.

В качестве двигателя используется мотор асинхронного типа мощностью 10000 Вт, выдающий до 2000 об/мин. Всего предусмотрено 23 режима скорости, минимальные обороты — 12.5 об/мин, максимальные — 2000 об, что позволяет выбрать оптимальный режим обработки металлов любой твердости. Регулировка скорости вращения шпинделя и настройка подачи суппорта (продольной и поперечной) выполняется посредством изменения положения шестерни коробки скоростей, для управления которой предусмотрены специальные рычаги. Сами шестерни являются сменными.

За подачу суппорта в станке 1К62 отвечает вспомогательный асинхронный движок на 1000 Вт (до 1400 об/мин). Оба движка оснащены тепловым реле, которые обеспечивают защиту моторов от перегрева. Функцию защиты от коротких замыканий выполняют плавкие предохранители. Конструктивное устройство 1К62 делает станок одинаково эффективным как в силовом, так и в скоростном резании.

Шпиндель в станке 1К62 устанавливается на специальных подшипниках, обеспечивающих повышенную жесткость узла, что в свою очередь дает улучшенную точность обработки заготовок. Согласно классификации по ГОСТ №8-82, данная модель относится к первой группе точности «Н». На станок могут устанавливаться трехкулачковые (диаметр — 250 мм) либо четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Конструкция станка 1К62

Приведенная схема демонстрирует конструктивное устройство 1К62, где:

- Станина.

- Передняя тумба.

- Задняя тумба.

- Передняя бабка.

- Патрон.

- Задняя бабка (является регулируемой, может перемещаться по направляющей и устанавливаться на необходимом от передней бабки расстоянии);

- Резцы (главный рабочий инструмент) и резцедержатель;

- Фартук и размещенные на нем механизмы продольной и поперечной подачи суппорта.

- Ходовой вал.

- Ходовой винт.

- Коробка подач.

- Корыта для сбора стружки и слива охлаждающей жидкости.

Также существует две модификации данной модели. Наиболее распространенным является станок 1К62Д, который отличается увеличенным на 10 мм отверстием шпинделя и отсутствием в предохранительном механизме фартука падающего червяка. По остальным узлам и механизмам данные агрегаты идентичны.

Серьезно отличается от 1К62 его более современная версия — токарно винторезный станок 1К625. В данной модификации до 500 мм увеличен диаметр обработки над станиной, и до 250 мм над суппортом. Максимальный ход каретки вырос с 1330 до 920 мм. Все это позволяет обрабатывать детали большего размера. Мощность движка, частота оборотов и функциональные возможность в данном станке остались неизменными.

1.2 Станок 1К62 в работе (видео)

к меню ↑

2 Кинематическая и электрическая схемы

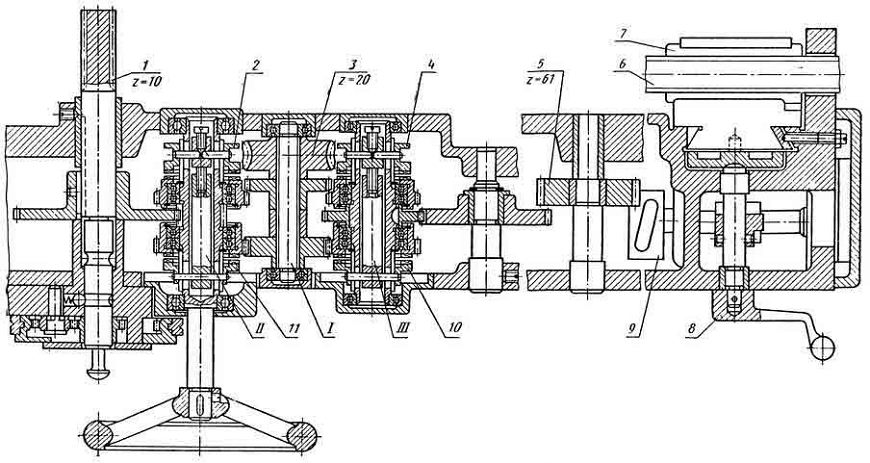

Главным рабочим движением в агрегате является вращение шпинделя, которое передается на него от привода через коробку скоростей с клиноременной передачей. Несмотря на то, что в паспорте станка написано о 23-ех скоростях, их фактическое число меньше, так как передаточные отношения некоторых положений зубчатых колес идентичны.

Кинематическая схема 1К62

Всего в станке присутствует 4-е кинематические цепи: 3 из них приходится на суппорт — продольная и поперечная подача, а также ускоренное перемещение, последняя цепь — винторезная подача. Винторезная цепь активируется при нарезании резьбы, в ней задействуется 68-ой ходовой винт и зафиксированная на фартуке маточная гайка.

При поперечной подаче суппорта работают муфты 104 и 105, которые через зубчатые колеса передают крутящий момент от двигателя на ходовой вал, а он, в свою очередь, приводит в движение поперечный суппорт. Продольное перемещение суппорта выполняется муфтами 102 и 103 через зубчатые колеса 77-79, сообщающие движение на реечное колесо 84. Сама рейка неподвижно зафиксирована на станине станка, в результате колесо вращается и проворачивается по рейке, перемещая вместе с собой фартук и суппорт.

Ускоренная подача суппорта выполняется напрямую от вспомогательного электропривода посредством клиноременной передачи. Отметим, что винтовые пары №95 и 96 позволяют вручную регулировать положение пиноли задней бабки и резьбовых салазок.

Электрическая схема 1К62

Электрическая схема представлена на следующем изображении:

Электрооборудование модели 1К62 работает от трехфазной сети переменного тока, использование провода заземления обязательно. В агрегате используются следующие узлы электрической аппаратуры:

- Тепловое реле РТ-1 (2шт) — для двигателя и электронасоса.

- Пакетные включатели ВП-1.

- Насос ВП-10.

- Трансформатор (ТП-50) и лампочки местного освещения на 36 В.

- Кнопочная станция для пуска/отключения привода, размещенная у передней бабки станка.

Также предусмотрен магнитный пускатель, предотвращающий самопроизвольное включение мотора после появления отсутствующего электропитания.

к меню ↑

2.1 Технические характеристики

Рассмотрим технические характеристики токарно-винторезного станка 1К62 начиная с основных параметров агрегата:

- максимальный диаметр обработки: над станиной — 400, над суппортом — 220 мм;

- длина заготовки — до 1500 мм;

- максимальный вес заготовки: масса в патроне — до 500 кг, масса в центрах — до 1500 кг.

Характеристики шпинделя станка:

- диаметр отверстия — 47 мм;

- диаметр прутка — до 45 мм;

- количество скоростей прямого вращения — 25 шт;

- частота вращения — от 12.5 до 2000 об/мин;

- частота на реверсном ходу — до 2420 об/мин;

- тип конуса в шпинделе — М6.

Токарно-винторезный станок 1К62

Читайте также: технические характеристики, эксплуатация, наладка и ремонт токарно-винторезных станков 16К20 и ИТ-1М.

Характеристики подач суппорта:

- ход каретки: 1330, 930 и 640 мм;

- поперечный ход суппорта — до 250 мм;

- количество ступеней продольных подач — 49 шт;

- скорость подачи при быстром перемещении: продольная — 3.4, поперечная — 1.7 м/мин;

- количество типоразмером нарезаемых резьб метрического типа — 44 шт;

- шаг нарезаемой резьбы — от 1 до 192 мм.

Общий вес агрегата составляет 2.14 тонн, размеры — 281*117*133 кг.

к меню ↑

2.2 Особенности ремонта станка

1К62 — выносливое и надежное оборудование, однако длительный срок эксплуатации данных станков дает о себе знать, и ожидать от них безотказной работы не стоит. Предлагаем вашему вниманию перечень основных проблем, с которыми можно столкнуться в процессе использования 1К62, и способы их ремонта своими руками.