Методы проверки токарных станков на технологическую точность

Схемы, методы проверки и нормы точности применительно к станку модели 1К62

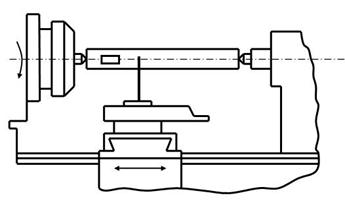

1. Прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис. 3.1).

В центрах передней и задней бабок устанавливают оправку с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,016 мм на длине 800 мм.

В центрах передней и задней бабок устанавливают оправку с цилиндрической измерительной поверхностью. Резцедержатель должен быть расположен как можно ближе к оси центров станка. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,016 мм на длине 800 мм.

2. Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости (рис. 3.2).

В центрах передней и задней бабок устанавливают оправку с цилиндрической поверхностью длиной, равной наибольшему диаметру обработки на данном станке (для 1К62 — 400 мм). На суппорте устанавливают индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину оправки. После первого измерения шпиндель поворачивают на 180°.

В центрах передней и задней бабок устанавливают оправку с цилиндрической поверхностью длиной, равной наибольшему диаметру обработки на данном станке (для 1К62 — 400 мм). На суппорте устанавливают индикатор так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно верхней образующей. Суппорт перемещают на длину оправки. После первого измерения шпиндель поворачивают на 180°.

Отклонение определяют как среднюю арифметическую двух указанных измерений, каждый из которых определяется алгебраической разностью показаний индикатора на концах оправки. Допустимое отклонение 0,03 мм.

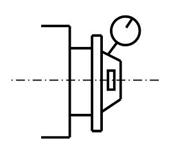

3. Радиальное биение центрирующей поверхности шпинделя передний бабки под патрон (рис. 3.3).

На неподвижной части станка укрепляют индикатор так, чтобы его измерительный наконечник касался проверяемой поверхности и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимое отклонение 0,01 мм.

На неподвижной части станка укрепляют индикатор так, чтобы его измерительный наконечник касался проверяемой поверхности и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимое отклонение 0,01 мм.

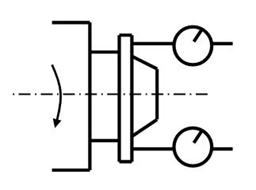

4. Торцовое биение буртика шпинделя передней бабки (рис. 3.4).

На неподвижной части станка укрепляют индикатор так, чтобы измерительный наконечник касался опорного буртика шпинделя на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

На неподвижной части станка укрепляют индикатор так, чтобы измерительный наконечник касался опорного буртика шпинделя на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

5. Радиальное биение конического отверстия шпинделя передней бабки (рис. 3.5) проверяемое у торца и на длине L.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На неподвижной части станка укрепляют штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При каждом измерении шпиндель должен сделать не менее двух

оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения: у торца 0,007 мм: на длине L = 200 мм — 0,01 мм.

6. Параллельность оси вращения шпинделя передний бабки продольному перемещению суппорта в двух плоскостях (рис. 3.5).

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На резцедержателе суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°. Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Допустимые отклонения на расстоянии L = 200 мм в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На резцедержателе суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°. Отклонение определяют как среднюю арифметическую не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта. Допустимые отклонения на расстоянии L = 200 мм в вертикальной плоскости 0,016 мм; в горизонтальной плоскости 0,008 мм.

7. Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости (рис. 3.6).

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На верхних салазках суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Верхние салазки суппорта перемещают вдоль оси шпинделя.

В отверстие шпинделя вставляют контрольную оправку с цилиндрической измерительной поверхностью. На верхних салазках суппорта устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Верхние салазки суппорта перемещают вдоль оси шпинделя.

Измерение производят не менее чем в трех поперечных сечениях оправки по двум диаметрально противоположным ее образующим. Отклонение определяют как среднюю арифметическую результатов двух измерений, каждый из которых определяется как наибольшая алгебраическая разность показаний индикатора в указанных положениях салазок суппорта. Допустимые отклонения: 0,02 мм на длине L = 100 мм.

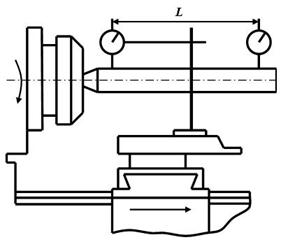

8. Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта в двух взаимно перпендикулярных плоскостях (рис. 3.7).

В отверстие пиноли задней бабки вставляют цилиндрическую оправку. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта. Допустимые отклонения на длине 20 мм; в вертикальной и горизонтальной плоскостях 0,02 мм.

В отверстие пиноли задней бабки вставляют цилиндрическую оправку. На суппорте устанавливают штатив с индикатором так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину L Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положениях суппорта. Допустимые отклонения на длине 20 мм; в вертикальной и горизонтальной плоскостях 0,02 мм.

Проверка токарных станков на геометрическую и технологическую точность

Говоря о точности токарного станка имеется ввиду соответствие данных паспорта оборудования следующим параметрам:

- перемещение тех элементов, на которых располагается заготовка;

- расположение тех поверхностей, с помощью которых базируется инструмент или заготовка;

- форма базовых поверхностей.

После окончательной сборки и проверки на заводе, а также после ремонтов станки получают акт о приемке, и только после этого, вводятся в эксплуатацию.

Требования к точности указываются в паспорте станков.

Выполнение измерения для выявления погрешностей следует производить регулярно в соответствии с нормативами ГОСТ.

Скачать ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность»

Скачать ГОСТ 18097-93 «Станки токарно-винторезные и токарные. Основные размеры. Нормы точности».

В процессе использования токарного оборудования происходит износ его деталей, т.к. при обработке изделий появляются силы, которые производят различные деформации. При работе станок нагревается и под воздействием температуры образуются тепловые деформации. Все эти дефекты оказывают отрицательное влияние на качество обрабатываемых деталей. И для того чтобы восстановить паспортные показатели станка периодически следует ремонтировать изношенные детали.

Качественное испытание токарных станков в соответствии с государственным стандартом во многом зависит от того, насколько правильно он установлен на испытательном стенде. Установка на стенд должна происходить строго, соблюдая установочный чертеж. Самым распространенным методом, является установка на количество опор более 3-х. Отметим, что все двигающиеся части проверяемого станка должны находится в средних положениях.

Геометрическая точность токарного станка характеризует качество изготовления деталей, поэтому установка заготовки должна осуществляться на геометрическую правильную поверхность.

Для определения степени износа нужно установить линейку поочередно на каждую из направляющих станины. После этого, щупом определяется расстояние между направляющими и контрольной линейкой. Допустимое значение такого износа согласно государственного стандарта не должно превышать 0,02 мм.

Не мало важным фактором является соответствие горизонтальности направляющих станины. Определить ее можно с помощью перемещения специального уровня вдоль поверхности направляющих, который покажет значение имеющегося отклонения. Предельно допустимое отклонение по ГОСТ не может превышать значение 0,05 мм. А параллельность между направляющими станины для упорной (задней бабки) и каретки можно проверить с помощью специального измерительного индикатора. Его необходимо закрепить на каретке с суппортом и с помощью перемещения каретки выявить величину отклонения.

Также точность токарного станка поможет определить биение вращающегося шпинделя, в который крепится заготовка. Обязательно при этом соблюдать параллельность между осью шпинделя и направляющими станины. Во время проверки в отверстие вала устанавливают специальную контрольную оправку и на протяжении всей ее длины проверяют ее на биение.

Осуществляя технологическую проверку на точность стоит обратить внимание также и на вращение шеек вращающегося вала. Биение при их вращении — не допустимо. В резцовой головке необходимо закрепить индикатор, затем уперев его штифт в шейке шпинделя произвести измерения. По ГОСТ значение не должно превышать 0,01 мм. Не допустимым будет при вращении шпинделя, чтобы он отклонялся от оси.

Проверка биения шпинделя: а — проверка биения шейки шпинделя; б — проверка осевого перемещения шпинделя; в — проверка биения переднего центра

Также одним из важных измерений при проверке токарного станка на точность является определение точности шага ходового винта. Величина отклонения в соответствии с ГОСТ определяется с помощью следующей методики:

- в центры передней и задней бабки устанавливают резьбовую оправку;

- на эту оправку накручивают гайку в форме цилиндра и имеющую паз;

- в паз этой цилиндрической гайки устанавливается шарик державки;

- индикатор, закрепленный в державке, упирается в торцевую часть цилиндрической гайки;

- токарный станок настраивается на шаг резьбы;

- индикатор определяет отклонения.

Проверка точности шага ходового винта

Основные погрешности формы обрабатываемых заготовок:

- непрямолинейность;

- конуснообразность;

- отсутствие параллельности;

- некруглость;

- неконцентричность.

Инструмент, применяемые при испытаниях:

- контрольная линейка;

- уровень;

- щуп;

- угольник;

- измерительный индикатор;

- резьбовая оправка;

- контрольная оправка;

- цилиндрическая гайка;

- державка.

При выполнении измерений следует использовать только те инструменты, которые прошли метрологическую поверку с учтенной погрешностью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Методы проверки токарных станков на технологическую точность

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Общие требования к испытаниям на точность

Metal-cutting machine tools. General requirements to accuracy tests

Дата введения 1983-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

В.С.Васильев, д-р техн. наук; А.Н.Байков, канд. техн. наук; С.С.Кедров, канд. техн. наук; Н.В.Соколова; Н.В.Шпорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.09.82 N 3728

3. Срок проверки — 1992 г.

5. (Исключен. Изм. N 3)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. Здесь и далее. — Примечание изготовителя базы данных.

7. ПЕРЕИЗДАНИЕ (октябрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в феврале 1988 г., в октябре 1989 г., в ноябре 1991 г. (ИУС 5-88, 1-90, 3-92)

Настоящий стандарт распространяется на металлорежущие станки, в том числе на станки с числовым программным управлением, электрофизические и электрохимические, приспособления к станкам, сборочные единицы, испытываемые отдельно от станков, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные понятия и принципы классификации станков по точности, общие требования к испытаниям на точность и общие требования к методам проверки точности.

Требования настоящего стандарта являются обязательными, кроме пп.1.9, 2.4, 2.14, 2.15, 3.4, 3.8, 3.9.

(Измененная редакция, Изм. N 1, 3).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей:

показатели, характеризующие точность обработки образцов-изделий;

показатели, характеризующие геометрическую точность станков;

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся:

точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

постоянство размеров партии образцов-изделий;

шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся:

точность баз для установки заготовки и инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

приложения внешней нагрузки (показатели жесткости);

воздействия тепла, возникающего при работе станка на холостом ходу;

колебаний станка, возникающих при работе станка на холостом ходу.

(Измененная редакция, Изм. N 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С.

Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки.

К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются.

(Измененная редакция, Изм. N 1, 3).

(Измененная редакция, Изм. N 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. (Исключен, Изм. N 3).

2. ТРЕБОВАНИЯ К ИСПЫТАНИЯМ НА ТОЧНОСТЬ

2.1. Испытанию на точность должен подвергаться каждый изготовленный на предприятии-изготовителе станок и каждый станок, прошедший средний и капитальный ремонт.

Если в государственных стандартах на нормы точности станков конкретных типов есть указание о проведении проверки на жесткость, то ее проводят при приемочных и, при необходимости, при периодических испытаниях.

(Измененная редакция, Изм. N 3).

2.2. Испытание станка на точность должно проводиться, когда станок окончательно собран.

2.3. Установка станка перед испытанием на точность, выверка станка по уровню и, при необходимости, затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах на станок, разработанных в соответствии с ГОСТ 2.601. При этом требования к фундаменту и установке на нем станка должны соблюдаться.

Допускаемые отклонения при выверке станка по уровню выбираются в соответствии со стандартами на нормы точности станков конкретных типов, техническими условиями или с эксплуатационными документами на станок. Если такие указания отсутствуют, то допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности.

При этом рабочие органы станка, несущие заготовку и инструмент, должны находиться в среднем рабочем положении. При выверке станка с двумя и более рабочими органами на одной направляющей рабочие органы следует располагать симметрично ее середине, если в стандартах на нормы точности станков конкретных типов и технических условиях не содержится специальных указаний.

Положение уровней при выверке конкретных моделей станков устанавливается по эксплуатационным документам на станок.

(Измененная редакция, Изм. N 1, 2).

2.4. Сборочные единицы станков проверяются на стендах.

2.5. Испытание станка на точность предприятием-изготовителем должно проводиться после испытания станка на холостом ходу и в работе по ГОСТ 7599 и после проведения необходимых регулировок в соответствии с нормативно-технической документацией на станок.

Во время испытания станка на точность допускаются только регулировки, предусмотренные стандартами на нормы точности станков конкретных типов, техническими условиями и методами проверки.

2.6. Проверки отдельных сборочных единиц и деталей, которые не могут быть осуществлены на готовых станках без их разборки, должны проводиться предприятием-изготовителем в процессе их изготовления и сборки с занесением результатов в эксплуатационные документы на станок.

Станки при испытании на точность не должны разбираться.

Допускается снятие кожухов, щитков, патронов, люнетов, оправок, центров и других съемных принадлежностей к станку, если это не влияет на его точность.

2.7. Станки, транспортируемые в разобранном виде, следует испытывать на точность у потребителя после их окончательной сборки, выверки и регулировки.

2.8. В процессе испытаний станков на точность последовательность проведения проверок допускается изменять, но при этом следует вначале проверить поверхности и перемещения, которые служат базой для последующих проверок.

2.9. Подвижные составные части станка при испытании на точность должны находиться в положениях, указанных в стандартах на нормы точности станков конкретных типов и технических условиях.

2.10. Испытание станков на точность в работе следует проводить путем обработки образцов-изделий. Размеры, формы и требования к базовым и обрабатываемым поверхностям образцов-изделий должны соответствовать ГОСТ 25443, стандартам на нормы точности станков конкретных типов и техническим условиям.

При испытании станков-автоматов должна обрабатываться партия образцов-изделий, объем которой должен соответствовать требованиям стандартов на нормы точности станков конкретных типов и технических условий.

(Измененная редакция, Изм. N 2, 3).

2.11. Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать значений, указанных в стандартах на нормы точности станков конкретных типов, в технических условиях или в эксплуатационных документах на станки.

Если такие указания отсутствуют, то для станков классов точности В, А и С колебания температуры рабочего пространства не должны превышать 2 °С. Для станков классов точности Н и П колебания температуры рабочего пространства не регламентируются.

При испытании станки должны быть защищены от потоков воздуха, тепловой радиации и других источников тепла.

2.12. Если на результат проверки в значительной мере влияет тепло, образуемое при работе станка, то данную проверку следует проводить после работы станка на холостом ходу согласно указаниям стандартов на нормы точности станков конкретных типов, технических условий, методов проверки параметров точности и эксплуатационных документов на станки.

Допускается эти проверки проводить без предварительного разогрева. В этом случае следует нормировать отклонение от исходного положения, соответствующего нормальной температуре станка.

2.13. Требуемые перемещения рабочих органов и других элементов станка должны осуществляться вручную или механически на скоростях, предусмотренных в технических условиях и другой нормативно-технической документации на станок.

2.14. При испытании на жесткость к частям станка, несущим инструмент и заготовку, прилагается плавно возрастающая до заданного предела нагрузка и одновременно измеряется относительное перемещение этих частей.

2.15. В качестве нормируемых в стандартах показателей жесткости принимаются наибольшие допускаемые перемещения (нижние границы жесткости) узлов станка, несущих инструмент и заготовку, при определенных нагружающих силах.

2.16. Все детали, которые при испытании на жесткость необходимо перемещать, должны подводиться в положение проверки движением их в направлении, противоположном направлению составляющей силы, действующей на них при проверке.

2.17. Условия испытаний на жесткость должны приближаться к условиям нагружения при типовом виде обработки.

2.18. В стандартах, включающих проверку жесткости, должны быть указаны условия проверки и в том числе:

а) схемы положения узлов, деталей станков в процессе проверки;

б) направления и величины нагружающих сил и точки их приложения;

в) направления и точки, в которых должны измеряться перемещения;

г) способы задания нагружающих сил и средств их измерения;

д) способы и средства измерения перемещений.

2.19. В качестве устройств для нагружения должны быть использованы специальные нагружающие устройства или механизмы станка.

2.14-2.19. (Введены дополнительно, Изм. N 2).

3. ТРЕБОВАНИЯ К МЕТОДАМ ПРОВЕРКИ

3.1. Методы и средства измерений должны соответствовать ГОСТ 22267, настоящему стандарту, стандартам на нормы точности станков конкретных типов и техническим условиям.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в стандартах на нормы точности станков, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

Методы проверки точности станков, указанные в стандартах на станки конкретных типов и технических условиях как предпочтительные, становятся обязательными в случае возникновения разногласий между изготовителем и потребителем.

(Измененная редакция, Изм. N 2).

3.2. Погрешность измерения не должна превышать значений, приведенных в стандартах на нормы точности станков конкретных типов. Если такие указания отсутствуют, то погрешность измерений, как правило, не должна превышать 30% допуска измеряемой величины.

(Измененная редакция, Изм. N 3).

3.3. Погрешность, вносимая при обработке числовых данных измерений, является составной частью погрешности по п.3.2 и не должна превышать 0,1 погрешности измерения.

3.4. При выборе методов проверки предпочтение следует отдавать тем из них, результаты которых прямо характеризуют проверяемый параметр точности без дополнительных расчетов.

3.5. Средства измерения, применяемые для проверки точности станков, должны быть аттестованы. Средства измерения должны быть стандартизованы на температуру рабочего пространства. При необходимости проводится коррекция влияния температуры на результаты измерений.

3.6. Расположение контрольных частей оправок должно обеспечивать возможность измерения отклонения на длинах, к которым отнесены допуски. Размеры контрольных частей оправок указаны в приложении 3.

3.8. При определении точности положения или движения рабочего органа станка относительно поверхности с недостаточной точностью формы измерения проводятся от плоскости, параллельной прилегающей. Допускается применение поверочной плиты или линейки, расположенной на поверхности.

3.9. С целью исключения из результатов измерений отклонений формы и расположения рабочих поверхностей средств измерения (например, отклонения от прямолинейности и параллельности рабочих поверхностей поверочной линейки или образующих контрольной оправки, отклонения измерительного средства перпендикулярности и т.д.) допускается проводить измерение таким образом, чтобы указанные отклонения были компенсированы.

3.10. Значение допуска равно наибольшей допустимой алгебраической разности между крайними показаниями средств измерения, за исключением случаев, предусмотренных в стандартах на нормы точности станков конкретных типов и технических условиях.

Если в одной проверке приведены разные допуски параметра точности для различных длин измерения, допуск, назначенный на меньшую длину (меньший допуск), распространяется на любой участок длины измерения.

(Измененная редакция, Изм. N 3).

3.11. При проведении измерений должны учитываться величины и направления допускаемых отклонений, установленные в стандартах на нормы точности станков конкретных типов и технических условиях.

Образец СТП «Проверка оборудования по точности»

Система менеджмента качества

Управление процессами. Проверка обрабатывающего оборудования на соответствие требованиям точности.

ПРЕДИСЛОВИЕ

Настоящий стандарт разработан ОГТ.

При разработке стандарта учтены требования ISO 9001, ISO/TS 16949.

СОДЕРЖАНИЕ

- Область применения

- Нормативные ссылки

- Определения

- Обозначения и сокращения

- Общие положения

- Организация проверки обрабатывающего оборудования на соответствие требованиям по точности

- Обязанности и участие служб завода и цехового персонала в проверке обрабатывающего оборудования на соответствие требованиям по точности

- Приложение А-Д (обязательные)

- Подписи

- Лист регистрации изменений

- Лист ознакомления

1 Область применения

Стандарт устанавливает комплекс мероприятий, определение круга обязанностей исполнителей, последовательность проведения работ по проверке обрабатывающего оборудования на соответствие требованиям по точности.

2 Нормативные ссылки

- ГОСТ 8 — 82 Е. Станки металлорежущие. Общие требования к испытаниям на точность.

- ГОСТ 22267 — 76 Станки металлорежущие. Схемы и способы измерений геометрических параметров.

- ГОСТ 25443 — 82Е Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования.

- СТП Организация эксплуатации, планово-предупредительного обслуживания и ремонта оборудования.

3 Определения

В данном стандарте предприятия использованы термины и определения, используемые в отечественных ГОСТ.

- Процесс — совокупность взаимосвязанных производственных факторов и деятельности, которая преобразует входящие элементы в выходящие.

- Соответствие — выполнение установленных требований.

- Несоответствие — невыполнение установленных требований.

- Проверка — подтверждение путем экспертизы и представление объективного доказательства того, что установленные требования были выполнены.

4 Обозначения и сокращения

- ГОСТ — государственный стандарт

- НД — нормативная документация

- ОГМ — отдел главного механика

- ОГМетр — отдел главного метролога

- ОГТ — отдел главного технолога

- ОТК — отдел технического контроля

- ИИП — измерительно-испытательная лаборатория

- ППР — планово-предупредительный ремонт

- Ср — индекс воспроизводимости по рассеиванию

- СТП — стандарт предприятия

5 Общие положения

5.1 Контроль обрабатывающего оборудования на соответствие требованиям по точности проводят с целью обеспечения стабильности качества изделий в процессе производства.

5.2 Периодические проверки оборудования на соответствие требованиям по точности должны проводиться в строго установленные сроки по специальному графику.

5.3 Проверке на соответствие требованиям по точности подлежит все металлообрабатывающее оборудование, занятое выполнением точных отделочных и финишных операций. Оборудование подвергается проверке на геометрическую точность в соответствии с ГОСТ 22267 и технологическую точность в соответствии с ГОСТ 25443.

5.4 При проверке металлорежущего оборудования на геометрическую точность определяются:

- точность баз для установки заготовки и инструмента;

- точность траекторий перемещения рабочих органов станка, несущих заготовку и инструмент;

- точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

- точность делительных и установочных перемещений рабочих органов станка.

5.5 Нормы геометрической точности определяются паспортными данными металлорежущего оборудования; при отсутствии в паспорте станка данных для проверки следует руководствоваться Нормами точности, аналогичного отечественного оборудования и ГОСТами на проверку точности металлорежущего оборудования.

Проверка станков на геометрическую точность проводится соответствующей службой ОГМ после планового (или непланового) ремонта станка в соответствии с графиком ППР при замене или ремонте узлов, агрегатов, деталей, которые могут повлиять на точность оборудования.

5.6 При проверке металлорежущего оборудования на технологическую точность проверяется точность обработки деталей. При этом определяются:

- точность геометрических форм и расположения обработанных поверхностей;

- постоянство размеров партии деталей;

- шероховатость обработанных поверхностей деталей.

5.7 Нормы технологической точности следует устанавливать по наиболее точной из закрепленных за станком операций. Нормы технологической точности не должны являться нижним пределом точности станка, при котором обеспечивается получение с него годной продукции, а должны предусматривать запас точности, соответствующий индексу воспроизводимости по рассеиванию Ср 21,33 (рассеивание относительно центра в норме), гарантирующий от возникновения брака обрабатываемых изделий в период между двумя плановыми проверками в результате естественного снижения точности станка при эксплуатации.

Индекс воспроизводимости по рассеиванию на операциях, содержащих специальные контрольные характеристики, должен соответствовать Ср 21,67.

Проверка оборудования на технологическую точность проводится в период между ППР согласно «Ведомости оборудования, подлежащего периодической проверке на соответствие требованиям по точности» и «Графика проверки оборудования на соответствие требованиям по точности».

График ППР и «График проверки оборудования на соответствие требованиям по точности» согласовываются по срокам проведения проверок.

5.8 Вновь приобретенное и вводимое в действие оборудование также проверяется на соответствие требованиям по точности.

5.9 Оборудование должно быть снабжено бирками (ярлыками), в которых указывают дату последней проверки и срок очередной проверки с подписью лица ответственного за проверку (в соответствии с приложением А).

5.10 Ответственность на соответствие оборудования предъявляемым требованиям возлагается на начальника цеха.

6 Организация проверки металлорежущего оборудования на соответствие требованиям точности

6.1 Проект ведомости оборудования, подлежащего периодической проверке на соответствие требованиям по точности составляет техбюро цеха (в соответствии с приложением 5), утверждает ее y Главного технолога и в срок не позднее 2-х месяцев до конца текущего года направляет в ОГТ.

В проекте ведомости необходимо указать наименование, тип или модель, инвентарный номер, закрепленные детали, выполняемые операции (наиболее точные) и загрузку оборудования.

При составлении проекта ведомости учитываются данные об отказах и неисправностях оборудования и данные по динамике дефектов изготавливаемых деталей.

6.2 ОГТ составляет сводную ведомость оборудования, подлежащего периодической проверке технологической точности по заводу (в соответствии с приложением В), определяет совместно с ОГМ параметры станков, точность операции и период между проверками в отработанных станкочасах.

6.3 Ведомость согласовывается с начальниками соответствующих цехов, Главным механиком, Главным технологом, Директором по качеству и утверждается Техническим директором. За месяц до конца текущего года Ведомость оборудования направляется B ОГМ, ОТК и в цеха.

6.4 ОГМ на основе ведомости оборудования и графика ППР разрабатывает График проверки оборудования на соответствие требованиям по точности по форме настоящего стандарта (в соответствии с приложением Г), утверждает его у Зам. директора по производству и за 5 дней до планируемого периода проверки направляет в цеха и службы предприятия (ОТК, техбюро цеха, ОГТ

Проверка оборудования осуществляется комиссией в состав которой входят:

- председатель — начальник техбюро цеха;

- члены комиссии — представитель ОТК, инженер ОГМ.

6.5 Согласно графика проверки комиссия проверяет оборудование на соответствие требованиям по точности в соответствии с НД. Результаты проверки комиссия заносит 5 Акт проверки оборудования на соответствие требованиям по точности (в соответствии с приложением Д). Акт составляется в 4-х экземплярах и направляется:

- B ОГМ для разработки мероприятий по устранению отмеченных нарушений точности оборудования и занесения данных в Паспорт станка

- B техбюро цеха для принятия мер по замене оборудования на данной операции или решения о возможности использования на данной операции.

- В ОТК для контроля.

В ОГТ для изменения технологии ( при необходимости на оборудовании, не прошедшем в установленный срок проверки на соответствие требованиям по точности или показывающем при проверке снижение установленных норм прекращается изготовление продукции и ее приемка.

Право принять решение по прекращению изготовления и приемки продукции предоставляется уполномоченным в цехах и руководству предприятия.

6.6 При введении в эксплуатацию нового оборудования, которое будет занято выполнением точных отделочных и финишных операций, проводится проверка на соответствие требованиям по точности, вносятся дополнения и изменения в «Ведомость оборудования» и «График проверки оборудования».

MACHINE-TOOLS

Главное меню

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Методы проверки токарных станков на технологическую точность

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Общие требования к испытаниям на точность

Metal-cutting machine tools. General requirements to accuracy tests

Дата введения 1983-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

В.С.Васильев, д-р техн. наук; А.Н.Байков, канд. техн. наук; С.С.Кедров, канд. техн. наук; Н.В.Соколова; Н.В.Шпорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.09.82 N 3728

3. Срок проверки — 1992 г.

5. (Исключен. Изм. N 3)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. Здесь и далее. — Примечание изготовителя базы данных.

7. ПЕРЕИЗДАНИЕ (октябрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в феврале 1988 г., в октябре 1989 г., в ноябре 1991 г. (ИУС 5-88, 1-90, 3-92)

Настоящий стандарт распространяется на металлорежущие станки, в том числе на станки с числовым программным управлением, электрофизические и электрохимические, приспособления к станкам, сборочные единицы, испытываемые отдельно от станков, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные понятия и принципы классификации станков по точности, общие требования к испытаниям на точность и общие требования к методам проверки точности.

Требования настоящего стандарта являются обязательными, кроме пп.1.9, 2.4, 2.14, 2.15, 3.4, 3.8, 3.9.

(Измененная редакция, Изм. N 1, 3).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей:

показатели, характеризующие точность обработки образцов-изделий;

показатели, характеризующие геометрическую точность станков;

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся:

точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

постоянство размеров партии образцов-изделий;

шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся:

точность баз для установки заготовки и инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

приложения внешней нагрузки (показатели жесткости);

воздействия тепла, возникающего при работе станка на холостом ходу;

колебаний станка, возникающих при работе станка на холостом ходу.

(Измененная редакция, Изм. N 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С.

Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки.

К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются.

(Измененная редакция, Изм. N 1, 3).

(Измененная редакция, Изм. N 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. (Исключен, Изм. N 3).

2. ТРЕБОВАНИЯ К ИСПЫТАНИЯМ НА ТОЧНОСТЬ

2.1. Испытанию на точность должен подвергаться каждый изготовленный на предприятии-изготовителе станок и каждый станок, прошедший средний и капитальный ремонт.

Если в государственных стандартах на нормы точности станков конкретных типов есть указание о проведении проверки на жесткость, то ее проводят при приемочных и, при необходимости, при периодических испытаниях.

(Измененная редакция, Изм. N 3).

2.2. Испытание станка на точность должно проводиться, когда станок окончательно собран.

2.3. Установка станка перед испытанием на точность, выверка станка по уровню и, при необходимости, затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах на станок, разработанных в соответствии с ГОСТ 2.601. При этом требования к фундаменту и установке на нем станка должны соблюдаться.

Допускаемые отклонения при выверке станка по уровню выбираются в соответствии со стандартами на нормы точности станков конкретных типов, техническими условиями или с эксплуатационными документами на станок. Если такие указания отсутствуют, то допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности.

При этом рабочие органы станка, несущие заготовку и инструмент, должны находиться в среднем рабочем положении. При выверке станка с двумя и более рабочими органами на одной направляющей рабочие органы следует располагать симметрично ее середине, если в стандартах на нормы точности станков конкретных типов и технических условиях не содержится специальных указаний.

Положение уровней при выверке конкретных моделей станков устанавливается по эксплуатационным документам на станок.

(Измененная редакция, Изм. N 1, 2).

2.4. Сборочные единицы станков проверяются на стендах.

2.5. Испытание станка на точность предприятием-изготовителем должно проводиться после испытания станка на холостом ходу и в работе по ГОСТ 7599 и после проведения необходимых регулировок в соответствии с нормативно-технической документацией на станок.

Во время испытания станка на точность допускаются только регулировки, предусмотренные стандартами на нормы точности станков конкретных типов, техническими условиями и методами проверки.

2.6. Проверки отдельных сборочных единиц и деталей, которые не могут быть осуществлены на готовых станках без их разборки, должны проводиться предприятием-изготовителем в процессе их изготовления и сборки с занесением результатов в эксплуатационные документы на станок.

Станки при испытании на точность не должны разбираться.

Допускается снятие кожухов, щитков, патронов, люнетов, оправок, центров и других съемных принадлежностей к станку, если это не влияет на его точность.

2.7. Станки, транспортируемые в разобранном виде, следует испытывать на точность у потребителя после их окончательной сборки, выверки и регулировки.

2.8. В процессе испытаний станков на точность последовательность проведения проверок допускается изменять, но при этом следует вначале проверить поверхности и перемещения, которые служат базой для последующих проверок.

2.9. Подвижные составные части станка при испытании на точность должны находиться в положениях, указанных в стандартах на нормы точности станков конкретных типов и технических условиях.

2.10. Испытание станков на точность в работе следует проводить путем обработки образцов-изделий. Размеры, формы и требования к базовым и обрабатываемым поверхностям образцов-изделий должны соответствовать ГОСТ 25443, стандартам на нормы точности станков конкретных типов и техническим условиям.

При испытании станков-автоматов должна обрабатываться партия образцов-изделий, объем которой должен соответствовать требованиям стандартов на нормы точности станков конкретных типов и технических условий.

(Измененная редакция, Изм. N 2, 3).

2.11. Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать значений, указанных в стандартах на нормы точности станков конкретных типов, в технических условиях или в эксплуатационных документах на станки.

Если такие указания отсутствуют, то для станков классов точности В, А и С колебания температуры рабочего пространства не должны превышать 2 °С. Для станков классов точности Н и П колебания температуры рабочего пространства не регламентируются.

При испытании станки должны быть защищены от потоков воздуха, тепловой радиации и других источников тепла.

2.12. Если на результат проверки в значительной мере влияет тепло, образуемое при работе станка, то данную проверку следует проводить после работы станка на холостом ходу согласно указаниям стандартов на нормы точности станков конкретных типов, технических условий, методов проверки параметров точности и эксплуатационных документов на станки.

Допускается эти проверки проводить без предварительного разогрева. В этом случае следует нормировать отклонение от исходного положения, соответствующего нормальной температуре станка.

2.13. Требуемые перемещения рабочих органов и других элементов станка должны осуществляться вручную или механически на скоростях, предусмотренных в технических условиях и другой нормативно-технической документации на станок.

2.14. При испытании на жесткость к частям станка, несущим инструмент и заготовку, прилагается плавно возрастающая до заданного предела нагрузка и одновременно измеряется относительное перемещение этих частей.

2.15. В качестве нормируемых в стандартах показателей жесткости принимаются наибольшие допускаемые перемещения (нижние границы жесткости) узлов станка, несущих инструмент и заготовку, при определенных нагружающих силах.

2.16. Все детали, которые при испытании на жесткость необходимо перемещать, должны подводиться в положение проверки движением их в направлении, противоположном направлению составляющей силы, действующей на них при проверке.

2.17. Условия испытаний на жесткость должны приближаться к условиям нагружения при типовом виде обработки.

2.18. В стандартах, включающих проверку жесткости, должны быть указаны условия проверки и в том числе:

а) схемы положения узлов, деталей станков в процессе проверки;

б) направления и величины нагружающих сил и точки их приложения;

в) направления и точки, в которых должны измеряться перемещения;

г) способы задания нагружающих сил и средств их измерения;

д) способы и средства измерения перемещений.

2.19. В качестве устройств для нагружения должны быть использованы специальные нагружающие устройства или механизмы станка.

2.14-2.19. (Введены дополнительно, Изм. N 2).

3. ТРЕБОВАНИЯ К МЕТОДАМ ПРОВЕРКИ

3.1. Методы и средства измерений должны соответствовать ГОСТ 22267, настоящему стандарту, стандартам на нормы точности станков конкретных типов и техническим условиям.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в стандартах на нормы точности станков, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

Методы проверки точности станков, указанные в стандартах на станки конкретных типов и технических условиях как предпочтительные, становятся обязательными в случае возникновения разногласий между изготовителем и потребителем.

(Измененная редакция, Изм. N 2).

3.2. Погрешность измерения не должна превышать значений, приведенных в стандартах на нормы точности станков конкретных типов. Если такие указания отсутствуют, то погрешность измерений, как правило, не должна превышать 30% допуска измеряемой величины.

(Измененная редакция, Изм. N 3).

3.3. Погрешность, вносимая при обработке числовых данных измерений, является составной частью погрешности по п.3.2 и не должна превышать 0,1 погрешности измерения.

3.4. При выборе методов проверки предпочтение следует отдавать тем из них, результаты которых прямо характеризуют проверяемый параметр точности без дополнительных расчетов.

3.5. Средства измерения, применяемые для проверки точности станков, должны быть аттестованы. Средства измерения должны быть стандартизованы на температуру рабочего пространства. При необходимости проводится коррекция влияния температуры на результаты измерений.

3.6. Расположение контрольных частей оправок должно обеспечивать возможность измерения отклонения на длинах, к которым отнесены допуски. Размеры контрольных частей оправок указаны в приложении 3.

3.8. При определении точности положения или движения рабочего органа станка относительно поверхности с недостаточной точностью формы измерения проводятся от плоскости, параллельной прилегающей. Допускается применение поверочной плиты или линейки, расположенной на поверхности.

3.9. С целью исключения из результатов измерений отклонений формы и расположения рабочих поверхностей средств измерения (например, отклонения от прямолинейности и параллельности рабочих поверхностей поверочной линейки или образующих контрольной оправки, отклонения измерительного средства перпендикулярности и т.д.) допускается проводить измерение таким образом, чтобы указанные отклонения были компенсированы.

3.10. Значение допуска равно наибольшей допустимой алгебраической разности между крайними показаниями средств измерения, за исключением случаев, предусмотренных в стандартах на нормы точности станков конкретных типов и технических условиях.

Если в одной проверке приведены разные допуски параметра точности для различных длин измерения, допуск, назначенный на меньшую длину (меньший допуск), распространяется на любой участок длины измерения.

(Измененная редакция, Изм. N 3).

3.11. При проведении измерений должны учитываться величины и направления допускаемых отклонений, установленные в стандартах на нормы точности станков конкретных типов и технических условиях.