Как написать программу для чпу станка

Как написать программу для чпу станка

Есть три метода программирования станков с ЧПУ:

- Вручную.

- На станке, на стойке с ЧПУ.

- В CAM-системе.

Вручную

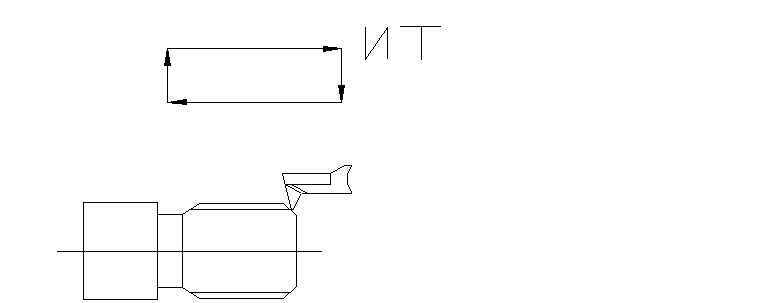

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы.

Проблемы

Вот с какими проблемами сталкиваются, когда программу на станок пишут вручную:

— Долго. Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования.

— Брак. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы.

— Поломка оборудования или инструмента. Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

У деталей, для которых программы пишут вручную, очень высокая себестоимость.

На стойке с ЧПУ

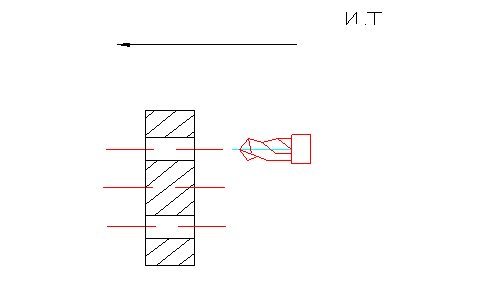

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Проблемы

Вот с какими проблемами сталкиваются, когда программу пишут на стойке:

— Время. Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную.

— Брак. Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку.

— Не подходит для сложнопрофильных деталей. На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

Пока идет создание программы на стойке, станок не приносит деньги производству.

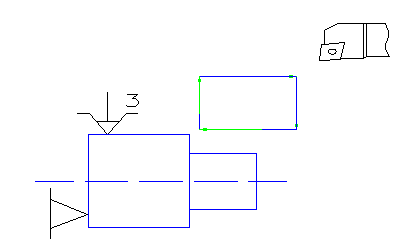

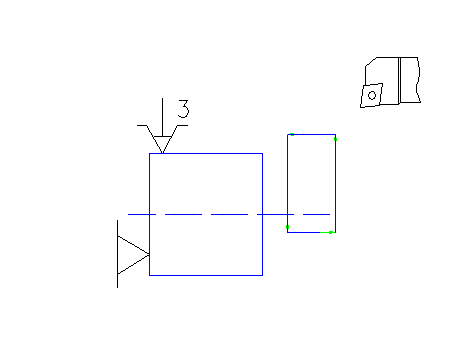

В SprutCAM

SprutCAM – это CAM-система. CAM – сокращение от Computer-Aided Manufacturing. Это переводят как «изготовление при помощи компьютера». В SprutCAM загружают 3D-модель детали или 2D-контур, затем выбирают последовательность изготовления детали. SprutCAM рассчитывает траекторию режущего инструмента и выводит ее в G-кодах для передачи на станок. Для вывода траектории в G-код используют постпроцессор. Постпроцессор переводит внутренние команды SprutCAM на команды G-кода для станка с ЧПУ. Это похоже

на перевод с иностранного языка.

Принцип работы в SprutCAM представлен в этом видео:

Преимущества

Вот какие плюсы при работе со SprutCAM:

— Быстро. Сокращает время на создание программ для станков с ЧПУ на 70 %.

— Внедрение без лишней заготовки. Программа проверяется до запуска на станке.

— Исключает брак. По отзывам наших пользователей, SprutCAM сокращает появление брака на 60 %.

— Контроль столкновений. SprutCAM контролирует соударения с деталью или рабочими узлами станка, врезания на ускоренной подаче.

— Обработка сложнопрофильных деталей. В SprutCAM для многоосевых операций используют 13 стратегий перемещения инструмента по поверхности детали и 9 стратегий управления осью инструмента. SprutCAM автоматически контролирует угол наклона и рассчитывает безопасную траекторию обработки, чтобы не было соударений державки или режущего инструмента с заготовкой.

Составление управляющей программы для своего станка с ЧПУ возможно в полнофункциональной версии SprutCAM. Ее нужно скачать и запустить. После установки необходимо будет пройти регистрацию. Сразу после регистрации SprutCAM начнет работать.

Для тех кто только начал пробовать, мы предоставляем 30 дневную полнофункциональную бесплатную версию программы!

SprutCAM – это 15 конфигураций, в том числе две спецверсии: SprutCAM Практик и SprutCAM Robot. Чтобы узнать, какая конфигурация подходит для вашего оборудования и сколько она стоит, звоните по телефону 8-800-302-96-90 или пишите на адрес info@sprut.ru.

Почтовый адрес: 423816, г. Набережные Челны, а/я 16108, ООО «СПРУТ-Технология»

Как создать управляющую программу для станка с ЧПУ

Создание управляющей программы для станка с ЧПУ – это ответственный процесс, так как на основании кода выпускаются партии изделий. Самостоятельное программирование возможно, но отнимает много времени и требует тщательного прочтения инструкции.

Станки с ЧПУ представляют собой электронно-механическое оборудование, которое создает в автономном или полуавтономном режиме сложные детали из заготовок. Эффективность работы такого оборудования полностью зависит от УП для ЧПУ. Управляющая программа представляет собой порядок действий с четкой последовательностью и уверенностью во временном интервале. В результате получается точная обработка деталей с минимальными погрешностями. Запрограммированный станок способен самостоятельно изготавливать серии однотипных изделий без присутствия человека.

Возможности программ

Высокоточное оборудование с ЧПУ массово используются в фрезерном, токарном, сверлильном и другом производстве для изготовления серийных деталей, на которые человеку понадобится большое количество времени.

Станки с ЧПУ нашли широкое применение в изготовлении сложных деталей. Благодаря такой программе можно создать деталь любой формы, отверстия любой формы. На оборудовании с электронным управлением производится вырезание барельефов, гербов и икон. Производство герба с помощью такой проги перестало быть трудоемким.

Процесс разработки

Разработка управляющих команд для ЧПУ требует специальных навыков и осуществляется в несколько этапов:

- Получение информации детали и процессе производства;

- На основании чертежей создание 3D модели;

- Создание комплекса команд;

- Эмуляция и корректировка кода;

- Испытание готового продукта, изготовление опытной детали.

Сбор информации – это самый первый этап создания УП. Он необходим не только для написания управляющих команд, но и для выбора инструмента и учета особенностей материала при создании. В первую очередь выясняется:

- Характер необходимой поверхности детали;

- Характеристика материала: плотность, температура плавления;

- Величина припуска;

- Необходимость проведения шлифовки, резанья и других операций.

Это позволит вычислить операции, необходимые для обработки, а также рабочие инструменты.

Следующим этапом является моделирование детали. Разработать программу для создания деталей средней и более сложности без моделирования невозможно. При создании стандартных изделий можно поискать готовые модели в интернете, но следует тщательно проверить их на соответствие.

Современные средства компьютерной графики сильно облегчают процесс моделирования. Создание управляющей программы в ArtCam, увидевшей свет в 2008 году, позволяет автоматически получить необходимую трехмерную модель из плоского рисунка. Арткам способен экспортировать растровые изображения распространенных форматов, после чего переводить их в трехмерные изображения или рельефы. Использование алгоритмов незаменимо при написании раздела ЧПУ с нанесением гравировки на деталь.

Но основе информации об изделии и модели вычисляется количество проходов инструмента и их траектория, после чего можно приступать непосредственно к разработке ПО для микроконтроллера.

Разработка ЧПУ

После сбора всей необходимой информации, подбора рабочего инструмента и расчета необходимого количества действий создается программа для ЧПУ станка. Информация об управляющих командах и процессе создания программного продукта для каждой конкретной модели находится в инструкции к оборудованию. Управляющие алгоритмы представляют собой набор команд, в числе которых:

- Технологические (включение/выключение, выбор инструмента);

- Геометрические (движение рабочих инструментов);

- Подготовительные (забор и подача деталей, задание режимов работы);

- Вспомогательные (включение и отключение дополнительных механизмов, очистка станка).

Программирование управляющей стойки осуществляется одним из двух способов:

- Через ПК с подключением флешки к контроллеру и записью готового кода;

- С помощью человеко-машинного интерфейса стойки ЧПУ.

Большинство современных производителей поставляют в комплекте со станком софт для написания управляющего кода. Благодаря этому можно составить управляющие воздействия на более удобном интерфейсе или переработать уже существующий программный код.

Учтите факторы

При написании программы для станков с ЧПУ учитывается ряд важнейших факторов:

Максимальное количество одновременно задействованного инструмента на станке, рабочий ход, мощность ЧПУ и максимальная скорость выполняемых станком операций. При выборе скоростного режима учитывается максимальный разогрев детали, ошибки в этой части могут вызвать деформацию изделия. К тому же следует учитывать наличие на станках с числовым программным управлением дополнительных механизмов. В противном случае при выполнении алгоритма может произойти сбой или наблюдаться ошибки в работе.

Подробные инструкции по созданию управляющих алгоритмов, их интеграции в систему числового программного управления, возможности оборудования и наличие дополнительных функциях подробно описываются в инструкциях к станкам. Внимательное прочтение инструкции и самостоятельное обучение на протяжение небольшого промежутка времени позволяет написать программу человеку, ранее не знакомому с управлением устройством.

Отладка программы, распространенные ошибки

После создания управляющей программы для станка с ЧПУ следует ее отладка. Этот процесс выполняется на компьютере или непосредственно на производстве с использованием опытной заготовки. Если программное обеспечение составлено не правильно, а результат будет далек от ожиданий, следует тщательно разобрать ошибки. Они делятся на 2 типа:

Первые возникают, когда в программах существуют ошибки в расчетах размеров и плотности материала. Чтобы их исправить, необходимо заново произвести все измерения, но создавать программу заново скорее всего не придется. Технологические ошибки – это неправильно заданные параметры самого станка. Обычно они возникают из-за недостаточного опыта разработчика.

В этом случае необходимо тщательно осуществить проверку, лучше всего подойдет пошаговая эмуляция специальными программами на ПК.

После проверки и получения изделия необходимого качества станку можно приступать к автономной работе по выпуску больших партий сложных изделий.

Основные программы для работы токарного станка с ЧПУ

![]()

Процесс изготовления любого изделия на токарном станке с ЧПУ состоит из нескольких этапов, и в большинстве случаев для каждого из них требуется свое программное обеспечение.

1. Проектирование

Для создания модели подойдет любая из популярных программ для твердотельного проектирования, например:

- SolidWorks – комплекс программ для разработки двух- и трехмерных объектов любой сложности и назначения;

- AutoCad – многофункциональная чертежно-проектировочная система с удобны пользовательским интерфейсом;

- Pro/ENGINEER – программный пакет для решения инженерно-конструкторских задач.

2. Создание УП

После того как объемная модель готова, на ее основе разрабатывается траектория движения инструментов, указывается последовательность операций, создается управляющая программа, которая преобразует трехмерный эскиз в понятный для станка план действий по изготовлению изделия. В числе программ, наиболее подходящих для этого этапа работ:

SprutCAM – программа от российских разработчиков, которая если и не потеснила зарубежные аналоги, то уверенно заняла место рядом ними. Используется для подготовки УП по токарной обработке любых деталей, независимо от уровня их сложности. В числе достоинств и характеристик:

- дружественный и понятный интерфейс;

- повторный импорт трехмерной модели при изменении в исходном файле;

- корректная работа с перехлестами и разрывами поверхностей;

- поддержка перемещения инструментов зигзагом и по спирали;

- редактирование параметров детали и изменение очередности операций;

- реалистичная визуализация всего процесса обработки.

Работа с заготовкой в SprutCAM

Работа с заготовкой в SprutCAM

Fusion 360 – мощный программный комплекс от Autodesk. Позволяет выполнять весь подготовительный цикл, предшествующий работе за токарным станком: от твердотельного моделирования 3D-объекта до создания управляющей программы для его обработки. Из плюсов:

- несмотря на обширный функционал, разобраться с программой достаточно легко даже новичку;

- имеет большую библиотеку инструментов и готовых решений;

- подходит для сетчатого, сплайнового и параметрического моделирования;

- использование облачного сервиса;

- расчет термопрочности и термонапряженности;

- выполнение сборок и их визуализация;

- подбор оптимального маршрута движения инструмента.

EdgeCAM (ECAM) – отличное решение для подготовки УП к токарному станку с ЧПУ:

- контурная обработка поверхностей снаружи и внутри;

- большой выбор режущих токарных инструментов (расточные, обдирочные, канавочные и прочие резцы);

- расчет времени, которое будет затрачено на весь цикл обработки;

- визуализация процесса изготовления с возможностью ускорять и замедлять демонстрацию, вращать заготовку и т.д.;

- автоподстройка УП под любые изменения в исходной модели;

- продольное /поперечное торцевание.

В EdgeCAM реализована возможность виртуальной работы с любым токарным инструментом.

В EdgeCAM реализована возможность виртуальной работы с любым токарным инструментом.

КОМПАС-3D – программный пакет, включающий в себя модуль для токарной обработки на станках с ЧПУ. Возможности программы:

- разработка постпроцессоров;

- поддержка всех видов токарных работ (резьба метчиком и резцом, контурное точение, отрезка и т.д.);

- составление маршрута контурной обработки с визуализацией процесса;

- автоподстройка параметров управляющей программы под изменения геометрии исходной модели.

Разработка управляющей программы в Компас-3D. Модуль ЧПУ. Токарная обработка.

3. Управление токарным станком

Готовая УП отправляется разработчиком на токарный станок, после чего оператор может запускать процесс изготовления детали. В зависимости от модели, управление оборудованием осуществляется через стойки с ЧПУ, либо через компьютер с установленной программной оболочкой, совместимой с большинством станков, например, ArtSoft Mach3.

ArtSoft Mach3 — одна из самых популярных программных оболочек для управления токарными станками с ЧПУ

ArtSoft Mach3 — одна из самых популярных программных оболочек для управления токарными станками с ЧПУ

- многофункциональный интерфейс;

- 6-осевое управление;

- отображение процесса работы в оконном режиме;

- поддержка работы с Touch screen;

- для часто применяемых операций предусмотрено большое количество встроенных макросов (Wizard) и возможность написания собственных;

- доступ к управлению всеми перемещениями режущего инструмента относительно заготовки.

Разработка управляющих программ для станков с ЧПУ , страница 15

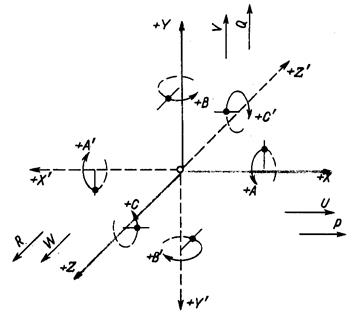

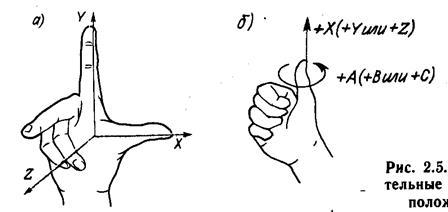

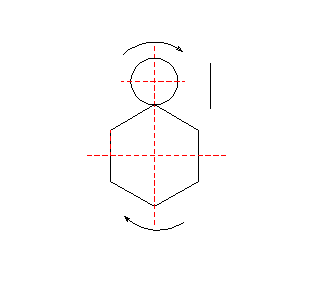

На рис. 2.21. представлено определение координатных осей станка с ЧПУ с помощью правила правой руки: большой палец – ось Х, указательный палец – ось У, средний палец – ось Z. Для определения координатных перемещений станка правую руку тыльной стороной мысленно располагают на обрабатываемой плоскости заготовки так, чтобы полусогнутый средний палец совпадал с осью вращения инструмента.

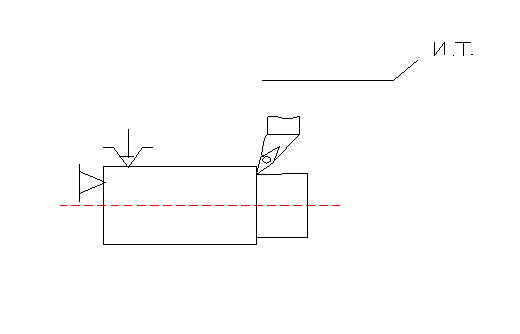

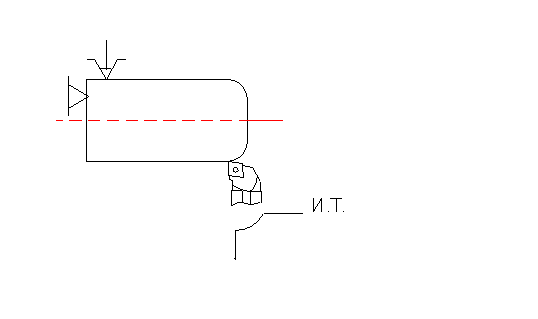

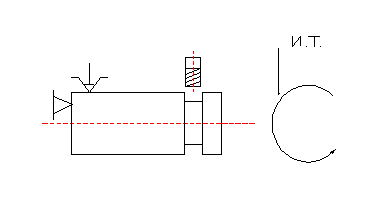

Рис. 2.20. Единая система обозначения координат станка с ЧПУ

Рис. 2.21. Правило правой руки для определения координат станка с ЧПУ.

ПРИЛОЖЕНИЕ 1

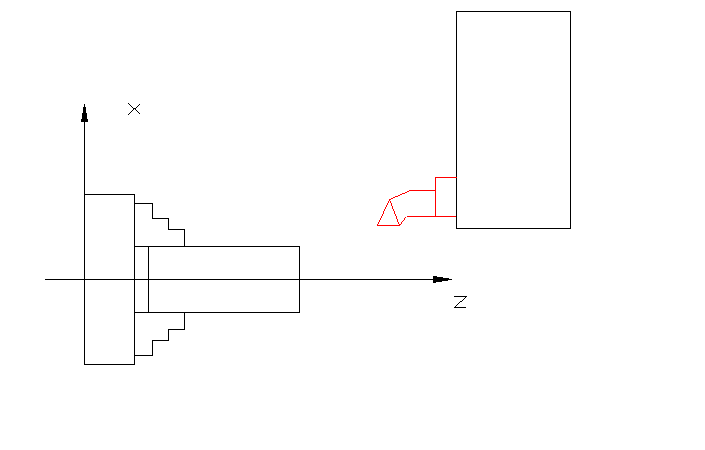

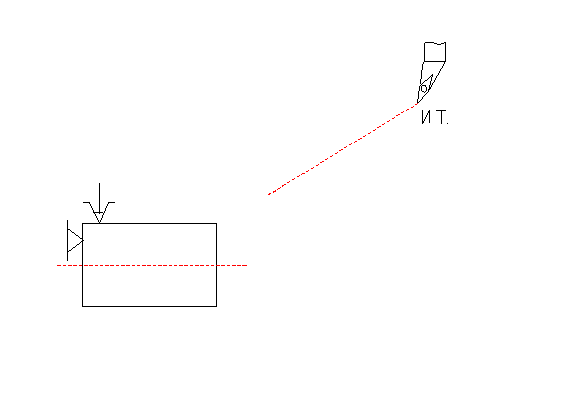

Примеры программирования обработки на токарном станке модели SL400

Схема рабочей зоны станка

Ускоренное перемещение G0

N2 G00 X100 Z250

Т- выбор номера инструмента

Х и Z-функции перемещения по соответствующим координатным осям

Линейная интерполяция G01

N2 G01 X90 Z240 F5 S300 M04

S-частота вращения об/мин

М04-вспомогательная команда (вращение шпинделя по часовой стрелке)

Круговая интерполяция G02, G03

N2 G02 R10 X70 Z250 F01 S300

R-функция, задающая радиус обхода

Технологическая задержка G04-по усмотрению оператора

Цилиндрическая интерполяция G07.1

N4 G01 Z100 X105 F1000

N6 G01 X100 F500

М34 — фиксация шпинделя

М4 — вращение шпинделя по часовой стрелке

G18 -выбор плоскости ZX, в которой происходит фрезерование

WH— замена основных осей XZ параллельными им осями

G07.1 — цилиндрическая интерполяция

H47500 — расчётный диаметр в мкм

С360 — оборот вокруг оси H

M30 – вспомогательная команда (конец программы)

Программируемый ввод данных G10

N11 G10 X50 Z100 T0202

М0 — технологический останов

G10 — служит, например, для смены инструмента и возвращения в цикл обработки

Отвод и возвращение инструмента G10.6

N11 G10.6 X100 Z100

G10.6 — функция, применяемая для отвода инструмента, чтобы померить деталь и вернуть инструмент обратно

Отмена программируемого ввода G11

Режим торцевого фрезерования G12.1

N4 G00 Z100 X50

N5 G01 Z95 F500 M08

N7 G41 G01 X36.72 C0 F20

М08 — вспомогательная команда (включение СОЖ)

G12.1 — режим торцевого фрезерования. Вместо оси Y появляется виртуальная ось С

G41 — левая компенсация радиуса режущей кромки инструмента

С0 — перемещение фрезы вдоль виртуальной оси С (перемещение фрезы по оси X c одновременным поворотом шпинделя)

G40 — отмена компенсации

G13.1 — отмена режима интерполяции

Ввод данных G20 в дюймах, G21 в мм

Функция проверки запаса хода G22

N1 G22 Z300 Z-100

Проверка возвращения в обратную позицию G27, G28

Функция пропуска G31— этой функцией можно пропустить блок команд в УП, не меняя самой УП.

Нарезание резьбы G76 многократный цикл

N2 G0 X-25 Z50 M03 S300

N3 G01 Z0 F3 M08

N4 G76 P000000 Q100 R0

N5 G76 X-22.2 Z-21 P800 Q50 R0 F1.5

N6 G0 Z400 M09 M05

М41 — диапазон шпинделя от 80 до 300

М03 — вращение шпинделя против часовой стрелки

P00.00.00. — ввод данных на резьбу. Первые 00- m число доводочных проходов. Вторые 00 — r величина сбега. Третьи 00- угол подъёма резца из резьбы

Q100 — минимальная глубина резания в мкм

R0 — припуск на чистовой проход

P800 — глубина резания в мкм

Q50 — съём за один проход в мкм

F1.5 — шаг резьбы

Цикл для торцевого сверления G83

N3 G0 X400 Z250 M04 S400

N4 G01 Z1 F600 M08

N5 G83 Z-5 H45 K8 F10

С0 — фиксация шпинделя (выставление угловой координаты в 0°)

К8 — 8 отверстий станок делит автоматически

G80 — отмена цикла сверления

Цикл прямоугольного точения по контуру G71

N1 G97 G95 T1111 M41

N2 G0 X108 Z50 M04 S140

N3 G1 Z25 F3 M08

N8 G71 P9 Q14 U1 W0.05 F0.08

N9 G1 X60 F3 M08

N10 X68 Z30 F0.08

N13 X85 Z10 M09

N16 G0 Z400 M05

М41- 1 диапазон частот вращения

G97-подача мм/об (F0.1)

М04- по часовой стрелке

U2- съём на сторону 2мм

R1-отход 1мм по диаметру

Р9-первый кадр цикла

U1-припуск на чистовой проход по диаметру

W0.05-припуск на чистовой проход по торцу

Цикл точения по торцу G72

N2G0 X184 Z50 M04 S300

N3 G1 Z8 F3 M08

N5 G72 P6 Q10 U0.3 W0 F0.2

N11 G0 Z400 M0.5

W2- съём за проход по торцу

R1-отход по торцу

P6 Q10 — цикл съёма с 6 по 10 кадр

U0.3 — чистовой проход по X

W0 — нет припуска по Z

Цикл точения по контуру G73

N2 G0 X110 Z50 M03 S200

N3 G1 Z20 X90 F3

N4 G73 U3 W0 R5

N5 G73 P6 Q11 U0 W0 F0.08

N14 G0 Z400 M05

R5 — количество проходов

U3 — припуск на сторону

P6 Q11 — кадры цикла с 6 по 11

U0 W0 — нет припусков на чистовой проход

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

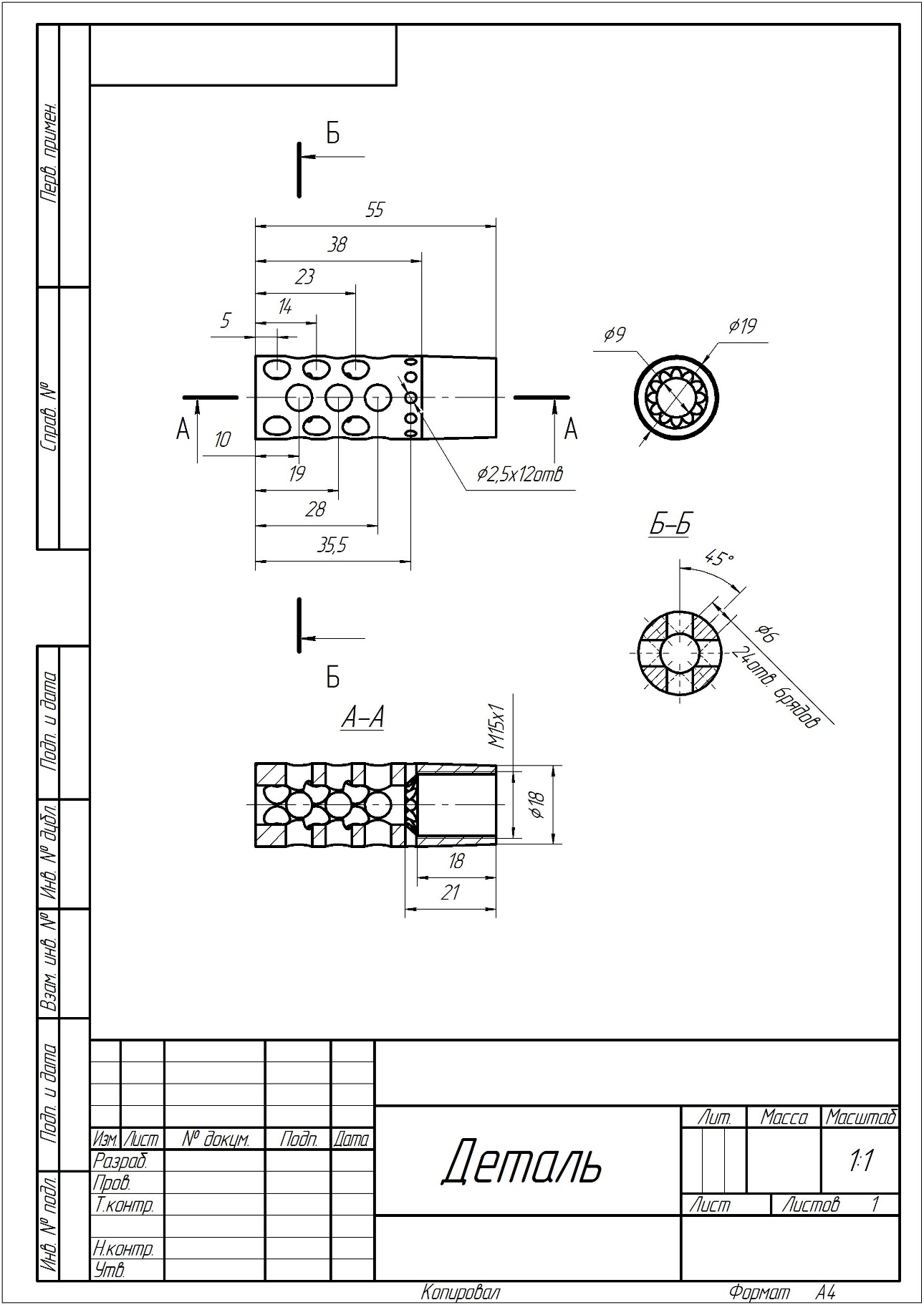

Пример программы для изготовления детали на токарном обрабатывающем центре с приводным инструментом

Пример программы для изготовления детали «болт М16» на токарном станке с наклонной станиной и приводным инструментом ТС1720Ф4 с ЧПУ FANUC 0i-TD. Материал изделия – пруток Сталь 40Х Ø27мм, для производства использованы следующие инструменты:

1. Проходной резец (T1111)

2. Центровочное сверло (T0404)

3. Сверло Ø14 в осевом приводном блоке (T0303)

4. Сверло Ø9 в осевом приводном блоке (T0909)

5. Сверло Ø6 в радиальном приводном блоке (T0606)

6. Сверло Ø2,5 в радиальном приводном блоке (T1212)

7. Резьбовой резец (T1010)

8. Отрезной резец (T0101)

Рабочее время исполнения УП ≈ 15мин.

Рабочее время исполнения УП ≈ 15мин.

Кадры УП:

G18G21G40G54G80G97G99 шапка программы

Плоскость XZ(G18), ввод значений в миллиметрах(G21), отмена коррекции на инструмент(G40), выбор системы координат заготовки(G54), отмена постоянного цикла сверления(G80), отмена контроля постоянства скорости резания(G97), подача мм/об(G99) M3S600 запуск вращения шпинделя по часовой стрелке со скоростью 600 об/мин G30P3U0W0 выход в позицию смены инструмента

(PROTOCHKA)

T1111

G0X35Z0M8 выход в начальную точку, включение СОЖ

G1X-2F0.2

G0Z1

X28

G71U1R1

G71P1Q2U0.5F0.2 цикл съема припуска при точении

Съем по 2мм на диаметр (U1), величина отвода 2мм на диаметр (R1), обрабатывать кадры с N1(P1) по N2(Q2) со скоростью подачи 0.2 мм/об (F0.2), припуск на чистовую обработку по оси X 0.5мм на диаметр (U0.5)

N1G0X18

G1X19Z-17F0.15

Z-58.5

N2X28

S800 смена оборотов для чистовой обработки

G4X2 выдержка времени для завершения разгона шпинделя

G70P1Q2 цикл чистовой обработки, обрабатывать кадры с N1(P1) по N2(Q2)

M9 выключение СОЖ

G30P3U0W0

(CENTROVKA TORCA)

T0404

S1200

G0X0Z5

M8

G1Z-6F0.05

Z5F0.25

M5 останов шпинделя

M9

G30P3U0W0

(SVERLENIE D9)

T0909

M13S300 запуск вращения приводного инструмента по часовой стрелке

G0X0Z10

M8

M23 включение гидравлического тормоза шпинделя

G98 подача мм/мин

G83X0Z-60R-5Q3000F20 цикл сверления торцевой поверхности

Расположение отверстия по центру шпинделя(X0), сверлить до глубины -60мм(Z-60), подвод на быстром ходу на 5мм от начально точки(R-5), сверлить за один проход 3мм(Q3000), со скоростью подачи 20мм/мин

G80

M9

M15 останов приводного инструмента

G30P3U0W0

(SVERLENIE D14)

T0303

G98

M13S250

G0X0Z5

M8

G1Z-21.5F45

Z5F300

M15

M9

G30P3U0W0

M24 отключение гидравлического тормоза шпинделя

(REZBA)

T1010

M3S1000

M8

G99

G0X-12Z5

G76P041060Q25R0.05

G76X-15Z-15P541Q50F1 многократный цикл нарезания резьбы

4 повторения на чистовой проход, сбег резьбы 1*45, угол вершины инструмента 60 (P041060), минимальная глубина реза 0,05мм на диаметр(Q25), допуск на чистовую обработку 0,1мм на диаметр(R0.05), внутренний диаметр резьбы (для внутренней резьбы) 15мм(X-15), длина резьбы 15мм(Z-15), высота резьбы на диаметр 1,082мм(P541), глубина первого прохода 0,1мм на диаметр(Q50), шаг резьбы 1мм(F1)

M9

M5

G30P3U0W0

N1(CENTROVKA POD D2.5)

T0606

M13S700

M25 перевод шпинделя в режим оси C

G98

G28C0 вывод оси C в ноль

G0X25

M8

Z-19.5

G87Z-19.5C0X18.2R-2F70 цикл сверления боковой поверхности

Расположение отверстия по оси Z -19.5мм(Z-19.5), ось C в нуле на первом отверстии(C0), сверлить до диаметра 18,2мм(X18.2), подвод на быстром ходу на 4мм(на диаметр) от начально точки(R-2), со скоростью подачи 70мм/мин (F70)

C30 поворот оси C на 30° после отработки цикла на одно отверстие, и далее выполнения цикла сверления

C60

C90

C120

C150

C180

C210

C240

C270

C300

C330

G80

M9

(SVERLENIE D6)

G0Z-27C0

G98

M8

G87Z-27C0X0R-2F40

C90

C180

C270

G80

G0Z-32C45

G87Z-32C45X0R-2F40

C135

C225

C315

G80

G0Z-36C0

G87Z-36C0X0R-2F40

C90

C180

C270

G80

G0Z-41C45

G87Z-41C45X0R-2F40

C135

C225

C315

G80

G0Z-45C0

G87Z-45C0X0R-2F40

C90

C180

C270

G80

G0Z-50C45

G87Z-50C45X0R-2F40

C135

C225

C315

G80

M15

M9

G30P3U0W0

(SVERLENIE D2.5)

T1212

G98

M13S1500

G28C0

G0X25

M8

Z-19.5

G87Z-19.5C0X5R-2F40

C30

C60

C90

C120

C150

C180

C210

C240

C270

C300

C330

G80

M26 выключение режима индексации по оси C

M15

M9

G30P3U0W0

(OTREZKA)

T0101

M3S600

G99

G0X25

Z-58

M8

M17 подвод ловителя детали к шпинделю

X22

G1X6F0.05

M18 отвод ловителя детали

G0X25

M9

G0Z0.654

X-37

G30P3U0W0

M5

M30 конец программы

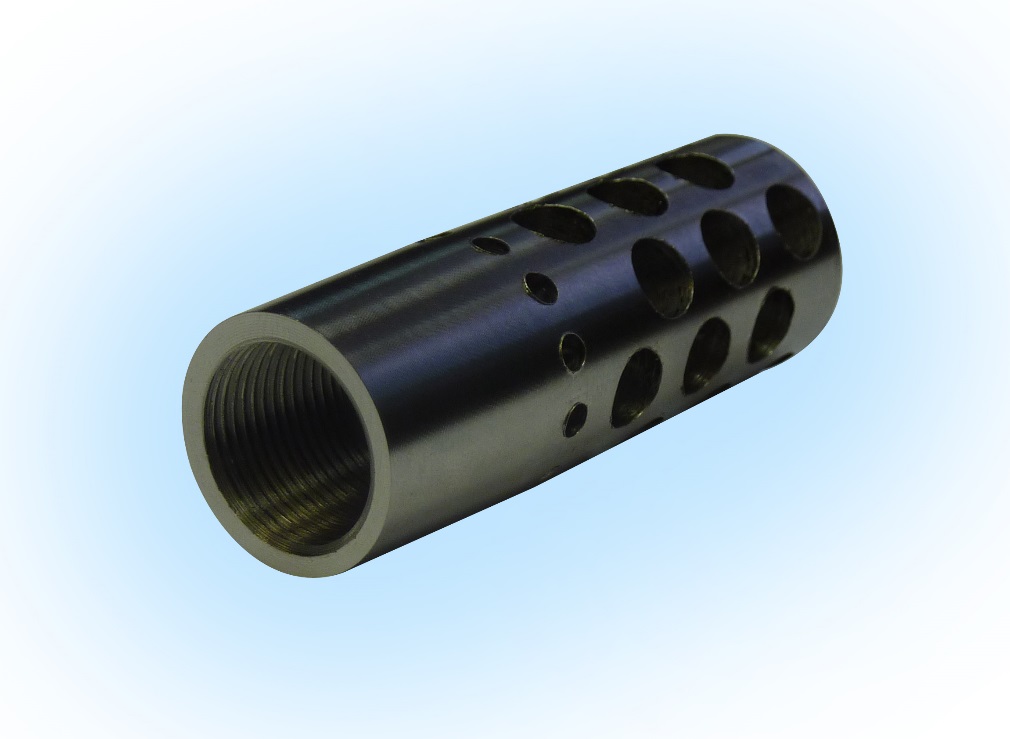

Готовая деталь

Для обработки таких малых деталей на данном станке целесообразно также использовать податчик прутка.

написание программ для чпу

Профессионально произведем написание управляющих программ для станков с ЧПУ , а также разработаем постпроцессор для вашего станка на заказ. Работаем с самым передовым программным обеспечением ( NX Siemens ), что существенно влияет на процесс написания управляющих программ, соответственно и на качество обработки. Многолетний опыт наших специалистов позволяет осуществить услугу на самом высоком уровне. Мы знаем, как реализовать написание программ для ЧПУ и предлагаем вам разработку управляющих программ для следующих станков :

- Фрезерный станок с ЧПУ 2.5 координатный

- Фрезерный станок с ЧПУ 3-х координатный

- Фрезерный станок с ЧПУ 4-х координатный

- Фрезерный станок с ЧПУ 5-ти координатный

- Многофункциональный обрабатывающий центр

- Токарный станок с ЧПУ

- Работаем со следующими материалами:

-

Металл, дерево, пластик.

Наши технологи-программисты и высококвалифицированные инженеры , проведя полный анализ вашей детали (чертежа и математической модели) предложат наиболее оптимальное решение по написанию управляющей программы именно для вашего станка , с учетом всех допусков и ваших пожеланий. Начните сотрудничать с нами уже сегодня и завтра вы ощутите все преимущества нашего тандема!

Почему написание программ для станков с ЧПУ выгодно доверить именно нам?

Мы работаем на рынке услуг уже более 4-х лет. Наши клиенты нам доверяют. У нас индивидуальный подход к каждому заказчику. Мы команда профессионалов, которая осуществляет как написание программ для ЧПУ станков , так и разработку постпроцессора на заказ . Нам достаточно чертежа или математической модели от вас, далее будет разработана общая концепция и мы, согласовав предварительно с вами все детали приступаем к написанию управляющей программы для вашего станка . Каждый этап работы согласовывается с заказчиком. От заказа до внедрения программы и готовой детали, мы с вами находимся в постоянном взаимодействии.

Выбирая компанию для написания программы для станка с ЧПУ разработки постпроцессора . важным фактором является компетенция специалистов которым вы готовы доверить разработку для вашего производства, имеет прежде всего понимать сколько компания находиться на рынке данных услуг.

Прежде всего для вашего и нашего удобства мы разместили на нашем сайте возможность обратиться в нашу службу поддержки клиентов там вы сможете адресовать нашим специалистам ваш вопрос и получить в скором времени ответ, на вами указанную в форме запроса, почту, открыть форму обращения в службу поддержки можно и в правом углу в шапке сайта нажав на значок

, согласитесь это достаточно удобная функция.

, согласитесь это достаточно удобная функция.Цены на наши услуги складываются из многих факторов и именно по этой причине у нас нет фиксированного прайса, так как детали бывают разные ровно, как и различная технология обработки, в которой не малую роль играет специфика станка ЧПУ и оснастка . В разделе сайта услуги и цены стоимость услуг написаны «от» и не являются фиксированными, пожалуйста обратите внимание на это! Как уже упоминалось выше у нас коллектив профессионалов и именно поэтому разработка программы для ЧПУ или постпроцессора для вас является нашей приоритетной задачей, мы понимаем всю степень ответственности и относимся очень добросовестно к своей работе, мы дорожим нашими клиентами, а также нашей репутацией.

Чтобы получить бесплатную консультацию,

звоните: +7 (495) 762-20-26

Как заказать написание программы для ЧПУ или разработку постпроцессора?

Чтобы заказать написание программ для чпу станков или заказать разработку постпроцессора, достаточно позвонить нам по телефону, указанному на нашем сайте или написать нам письмо на электронную почту оставив там контакт, по которому мы могли бы с вами связаться, и мы непременно вам позвоним. Проведем предварительную консультацию ответим на все интересующие вас вопросы, в случае положительных договоренностей подпишем с вами двусторонний договор после чего мы уже приступим к исполнению поставленных задач.

Чтобы дать полный исчерпывающий ответ по написанию программы для ЧПУ или разработке постпроцессора , самое лучшее — это позвонить нам, и наш ведущий специалист лично проведет анализ и предложит вам соответствующую услугу. Цена на услугу складывается из степени сложности задачи, а если быть точнее все зависит от детали, станка (вида обработки, например 3-х координатная обработка детали существенно дешевле 5-ти координатной) и оснастки, наш специалист вас проконсультирует и подберет наиболее выгодное, для обоих сторон, предложение.

У нас разумные, конкурентоспособные цены в чем непременно вы убедитесь сами обратившись в нашу компанию!

Профессионализм и качество — наше кредо!

Мы работаем со всеми видами металлообработки , деревообработки , а также обработки пластика . вы можете быть уверены в качестве выполняемых работ. В меню сайта есть раздел — технология, где мы попытались максимально развернуто рассказать о том с каким программным обеспечением мы работаем и как устроен процесс написания программы для станка с ЧПУ или же разработка постпроцессора. Мы работаем со всеми регионами Российской Федерации, а также странами СНГ и Балтии. Доверьте нам написание программ для ЧПУ или разработку постпроцессора, и мы вас не разочаруем! Для нас принципиально важно делать в совершенстве нашу работу, ведь от этого зависит не только наша репутация, а ею мы дорожим, нам также важно, чтобы вы стали нашими постоянными клиентами, а также рекомендовали нас коллегам.

Для вашего удобства мы разместили в разделе меню позицию — документы, где есть форма договора на оказание услуг, а также сопутствующие документы, таким образом мы страхуем наши договоренности. Вы можете предложить свою форму договора информация в разделе документы носит лишь рекомендационный характер и не является обязательной.

Программный продукт для станков с ЧПУ для наших программистов-технологов, инженеров, руководителей компании, это каждодневная многочасовая работа которую мы любим, Engineering CADCAM Project (или Васильев Инжиниринг — ииенно под этим названием мы известны пользователям социальных сетей), это не просто бизнес для нас, для нас это возможность быть причастными к чему-то большему, для нас большая честь работать с каждым из вас. Мы будем рады нашему сотрудничеству ведь выбирая нас, вы выбираете высокое качество услуг!