Фрезер станок по дереву своими руками

Самодельный фрезерный станок для дома

Что такое фрезерный станок, для чего он предназначен и какие его главные особенности?

Фрезерный станок — это металлорежущий и деревообрабатывающий станок.

Фрезерный станок по дереву служит для переработки при помощи металлообрабатывающего инструмента (фрезы) тонких, усложнённых плоскостей, зубчатых колёс и подобных объектов.

Также этот станок за небольшой период времени может очень быстро обработать любой пиломатериал в очень больших объёмах.

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Фрезерный станок характеристики

Существует множество разных установок. Начиная от самых простых до самых сложных. Для домашних условий хватит обычной установки с зафиксированным положением, имеющая возможность ручной разборки, регулировки и переустановки металлообрабатывающего инструмента (фрезы).

Детали фрезерного станка

Детали фрезерного станка

Для того чтобы соорудить обычную установку, обязательно надо узнать из чего она состоит, её основные компоненты и приниматься за работу, основываясь на схемах строения домашнего фрезерного станка.

Устройство фрезерного станка:

Столешница

Станина

Мотор

Фреза

Станина – это фундаментальная часть всей системы. Станина не должна расшатываться, она должна быть крепкой, иметь хорошую подпорку.

Куда крепится станина?

Зачастую станина крепится на пол помещения при помощи металлического крепления.

Не так часто можно встретить, когда станину устанавливают, не закрепляя её. В данном случае фиксирование появляется из-за собственного веса аппарата. Если нужен станок, на котором будет выполняться лёгкая работа по дереву, то в таком случае можно обойтись без крепления. Получится своего рода ручной фрезерный станок.

Ручной фрезерный станок

Ручной фрезерный станок

Без крепления работа будет быстрой и супер мобильной.

Столешница – это 2-й по важности компонент в данном сооружении. Главная характеристика – это её размер.

Куда крепят столешницу?

Столешницу крепят к станине. Также она обязана обладать горизонтальной, ровной поверхностью.

На столе для фрезерного станка не должны находиться: сучки, зазоры, с краю должен быть ограничитель под видом деревянной или металлической планки. С боку делаются отверстия для установки металлообрабатывающего инструмента (фрезы).

Металлообрабатывающий инструмент (фреза)

Закреплённую фрезу устанавливают таким образом, чтобы ось вращения была расположена в вертикальном положении. Обрабатывая пиломатериал, важно проводить его при горизонтальном направлении по ограничителю с отверстием. Если нужно обработать доски или брусья, очень важно иметь возможности замены и регулировку размещения фрезы по высоте. Чтобы это сделать нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на станине, то получится подвижная столешница. Данный вариант не очень практичный, но вполне осуществимый.

Вариант 2. Закрепить металлообрабатывающий инструмент (фрезу) на подвижный объект, который будет прикреплён к станине, также можно применить винтовой подъёмник под видом подъёмной системы, либо любой другой регулирующий механизм.

Мотор фрезерного станка

Мотор широко универсального фрезерного станка нужно расположить рядом с фрезой и подсоединить к ней.

Установить его можно несколькими способами:

- Расположить под столешницей

- Расположить над столешницей

В 1-ом способе мотор нужно укрепить снизу к станине. В таком случае не потребуется повышать размеры деревообрабатывающего станка.

2-й способ. В этом случае станину нужно закрепить выше столешницы, также нужно расположить на ней крепления для мотора.

Если нужен более сложный токарно фрезерный станок, то при желании можно подобрать и другие расположения металлообрабатывающего инструмента (фрезы) и двигателя. Пример: сначала оборудовать горизонтальный фрезерный аппарат, однако перед этим нужно заранее подготовить чертёж фрезерного станка.

Также в целях безопасности важно будет провести электричество к мотору и надёжно зафиксировать, потому что, когда пойдёт сильная вибрация на не закреплённых замках, то при больших и мощных витках двигатель способен вылететь из аппарата, так как крепления имеют большую вероятность сильно повредиться из-за огромной перегрузки.

Когда будет идти этап подключения к эл.питанию, то нужно полагаться на стандартное напряжение электробытовой сети в 22O B.

Фрезеровщики – специалисты советуют никак не менять обмотку двигателя, так как в данном случае это не увеличит коэффициент полезного действия (КПД), очень велика вероятность, что снизит.

Безопасность домашнего фрезерного станка

Для того, чтобы гарантировать защищённость, необходимо помимо оснащения с ограничителями, привести к рабочей поверхности хорошее освещение.

С целью производительной деятельности при обработке на фрезерных станках, мотор необходимо применять конкретной мощности:

0.5 Киловатт – данная мощность самая наименьшая, она позволяет убирать наружный слой с древесины, шкурить, либо подбирать прорезь;

До 1.5 Киловатт – аппараты, имеющие данную мощность, дают возможность осуществлять наиболее углублённое обрабатывание пиломатериалов, также такая мощность с лёгкостью подходит для ежедневного использования.

2.5 Киловатт — это самый наилучший тип мощности, так как такой аппарат сумеет держать полную работоспособность, совмещать любые фрезы с разными конфигурациями, либо объёма, однако такие мощные аппараты используются только лишь специалистами, по этой причине начинающим устанавливать данный двигатель не советуют.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома будет изготовлен и установлен, то при аккуратном его использовании у любого специалиста на все 100% будут любые необходимые материалы, которые точно сделают работу как минимум удобной.

Фрезерный станок по дереву своими руками

Процесс фрезерования на сегодняшний день получил весьма широкое распространение. Это связано с тем, что такая технология обработки может применяться для получения корпусных и других изделий со сложной формой. Чаще всего проводится обработка дерева. Специальное оборудование, применяемое в подобном случае, характеризуется достаточно высокой стоимостью. Именно поэтому многие решают изготовить фрезерный станок по дереву своими руками. Выполнить подобную задачу можно при соблюдении всех рекомендаций. Рассмотрим то, как сделать самодельный фрезер своими руками подробнее.

Конструкция фрезерного станка по дереву

Встречаются самые различные схемы станков фрезеровального типа. Некоторые варианты исполнения предназначены для выполнения только одной операции, другие характеризуются многофункциональным исполнением. Сегодня покупка профессионального оборудования – весьма дорогое удовольствие. Самодельный фрезер может обладать требуемыми характеристиками при выборе наиболее подходящего чертежа.

Можно встретить довольно большое количество различных видов станков. Большое распространение получил самодельный фрезерный станок следующих исполнений:

- Стандартные варианты с одним шпинделем. В данном случае шпиндель располагается вертикально, а вращение передается инструменту.

- В некоторых случаях создается конструкция, у которой менять свое положение может и стол. За счет этого заготовка располагается под требуемым углом относительно инструмента.

- Копировальные варианты исполнения устанавливаются тогда, когда налаживается массовое производство одной детали.

Одношпиндельный фрезерный станок по дереву своими руками, чертежи которого можно скачать с интернета при необходимости, изготовить проще всего. Этот вариант исполнения с асинхронным двигателем может применяться для получения большинства изделий. Обороты выбираются с учетом того, какой производительности следует достигнуть.

Классическая конструкция подобной модели представлена сочетанием нескольких узлов. К особенностям компоновки отнесем следующие моменты:

- Стол расположен в горизонтальной плоскости, предназначен для фиксации заготовки.

- Расположены все узлы на станине, которая изготавливается при применении чугуна.

- Под столом расположены салазки, предназначение которых заключается в направлении стола с заготовкой при их перемещении.

- На салазках установлен также шпиндель. Он применяется для фиксации инструмента и передачи вращения. В некоторых случаях салазки приподнимаются, для чего применяется коническая зубчатая передача с маховиком и винтом.

- Вращение от электрического двигателя передается через ременную передачу. Она позволяет исключить вероятность перегрева из-за возросшей нагрузки, так как ремень в этом случае проскальзывает.

Рассматриваемая компоновка подходит для обработки самых различных заготовок. При этом получаемая конструкция характеризуется компактностью и практичностью в применении.

Материалы и инструменты

Прежде чем приступить к работе, связанной с изготовлением фрезерного станка, нужно определиться с тем, какие материалы при этом будут применяться. Самодельный фрезер по дереву должен быть рассчитан на достаточно высокие нагрузки. Именно поэтому основными рекомендациями по выбору материалов назовем следующие моменты:

- Для создания станины следует применять металл. Это связано с тем, что основа должна обладать весьма высокой жесткостью. Фрезерный по дереву своими руками можно изготовить из дерева, но конструкция не будет рассчитана на большую нагрузку.

- Рекомендуется проводить соединение всех элементов при применении болтов. За счет этого можно получить разборную конструкцию, которая облегчает транспортировку и демонтаж.

- Изготовить столешницу можно при применении фанерного листа, строганной доски или ДСП. Поверхность столешница должна быть гладкой, так как в противном случае нельзя получить качественное изделие.

- Для создания вращения устанавливается асинхронный и коллекторный двигатели. Первый вариант исполнения весьма неприхотлив, за счет чего получил широкое распространение. Второй тип двигателя бесшумный.

Современный фрезер по дереву своими руками можно изготовить при наличии минимального набора инструментов. Стоит учитывать, что ручной фрезер своими руками можно изготовить только при наличии минимального количества слесарных навыков.

Процесс изготовления

Изготовить самодельные фрезерные станки по дереву своими руками можно только при учете всех особенностей подобного процесса.

Его ключевыми особенностями назовем следующие моменты:

- Создается станина. Зачастую она представлена сочетанием деревянных элементов, но рекомендуется применять именно чугун. При создании станины стоит учитывать, что она должна обладать высокой прочностью и жесткостью. Поэтому создается довольно много ребер жесткости и крепежных элементов. На станине подготавливается место для размещения электрического двигателя.

- На станине монтируется стол, который изготавливается из дерева. Основа создается из досок, поверх которых крепится листовое ДСП.

- Для крепления инструмента и передачи ему вращения используется специальный шпиндель. Он может быть взят от старого сверлильного станка или другого подобного оборудования. Самостоятельно изготовить подобный механизм практически невозможно.

Создать фрезерный станок по дереву для домашней мастерской можно для получения самых различных изделий, как правило, проблем с создание станины и стола не возникает.

Особое внимание следует уделять технике безопасности, все подвижные элементы конструкции должны быть закрыты.

Питание электрического двигателя должно проводиться при применении износостойкого кабеля с сечением, которое выбирается с учетом мощности устройства.

В заключение отметим, что при рассмотрении вопроса, как сделать фрезерный станок по дереву отметим относительно низкие эксплуатационные характеристики самодельной конструкции. Именно поэтому подобное оборудование производится исключительно для домашней мастерской и выпуска небольшой партии изделий в несложной формой.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Фрезерный стол своими руками чертежи

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

Как сделать фрезерный станок по дереву своими руками

Фрезер из дрели

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, изготовленные по типу обычного сверла: в их конструкции присутствует хвостовик, точно подходящий под размеры внутреннего диаметра.

Но работая с таким ручным фрезером, нужно прочно закреплять заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами. Чем больше струбцин используется, тем крепче закрепляется заготовка. Иногда используют и обычные тиски. Их применяют при необходимости проводить обработку торца.

Проблема применения самодельного фрезера из дрели — сложность поддерживания требуемого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать для фрезерного станка из дрели приспособления, которые будут удерживать электрический инструмент в определенном положении.

Если требуется сделать паз в деревянной заготовке:

- Выбирается и устанавливается фреза, по внешнему виду похожая на сверло. Особенность — рабочие кромки расположены в передней части (как и у сверла) и продольном положении.

- Заготовка хорошо зажимается.

- На дрель крепятся зажимы, прикрепленные к ограничителю из ДСП, фанеры или доски. Упирая ограничитель в заготовку, можно двигать самодельный фрезер по линии, определять положение будущего паза.

На фото показана дрель с деревянным ограничителем.

Стационарный станок

Что потребуется для изготовления:

- Фреза — дрель, болгарка, несколько приспособлений в виде небольшого электрического двигателя и шпинделя для станка по дереву.

- Столешница.

- Станина. Должна быть прочной и надежной: это несущая часть станка, на которой будет крепиться столешница и фреза.

Самый сложный вариант — изготовление станка из отдельного электрического двигателя и шпинделя. Сделать оборудование из готовых электрических инструментов проще.

Фрезерный станок производит обработку в вертикальной или горизонтальной плоскости, от выбора способа обработки зависит положение установки рабочего органа.

Фреза самодельного станка из болгарки расположена вертикально, обработка производится в горизонтальной плоскости.

Станина может быть любой конструкции (чертежи необязательны). Лучше сделать ее в виде рамы из металлических уголков. На нее болтами прикрепить лист ДСП. Затем:

- Определить место, откуда будет выходить рабочий вал.

- Сделать отверстие, диаметром больше диаметра вала.

- Прикрепить болгарку двумя хомутами, которые приделать к столешнице винтами и гайками.

Головку винтов располагают со стороны поверхности столешницы, где будет двигаться заготовка. Гайки крепления — со стороны болгарки. Головки винтов устанавливают заподлицо.

Для самодельного станка необходимы фрезы, напоминающие по посадке на вал отрезные диски. В них нет пазов под шпонки. Они, так же как и диски, крепятся к болгарке зажимной гайкой. Если есть необходимость использовать фрезы шпоночного типа, тогда делают переходник:

- Один его конец имеет резьбовое соединение. Этой стороной он накручивается на вал болгарки по месту посадки зажимной гайки.

- Второй конец изготавливается под посадку фрезы на шпонку. Обычно для крепления используются болт и шайба (они прижимают рабочий инструмент к переходнику), поэтому с торца делается резьбовое отверстие под диаметр используемого болта.

По столешнице устанавливаются направляющие, по которым будет двигаться заготовка. Чаще всего применяют куски фанеры и ДСП: с их помощью можно создать направляющие различной конфигурации, что позволяет вести фрезерование заготовки в разных направлениях. Направляющие — съемные изделия, прикрепляющиеся к станине саморезами.

С помощью стационарного фрезера определяют точность производимых процессов независимо от количества оборотов. Качество получаемых конструкций выше, чем при использовании ручного инструмента. Хотя последний проще сделать самостоятельно.

ЧПУ фрезер своими руками это сложно но возможно.

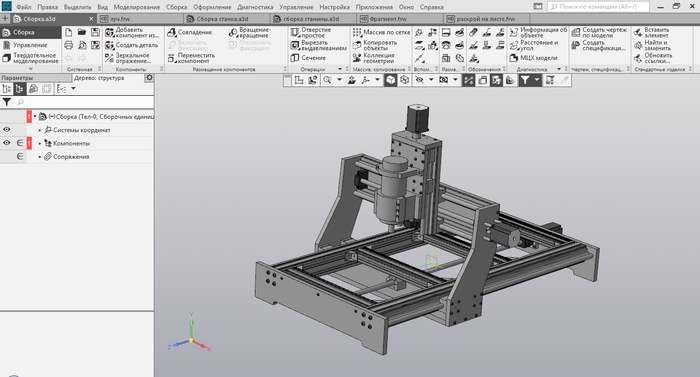

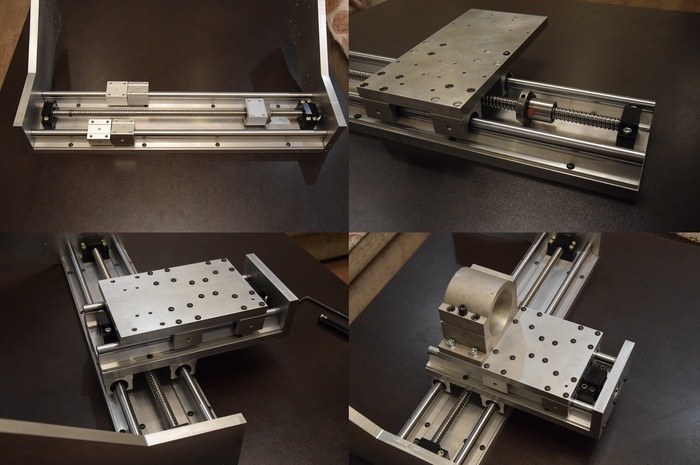

После постройки первого маленького станка, захотелось чего-то более серьезного что соответствовало моим запросам и поставленным задачам. Разработка чертежей много времени не заняла, даже с учетом того, что опыта работы с CAD программами у меня совсем не было, пришлось начинать с самых основ, но я справился. Перед тем как заняться разработкой чертежей мне нужно было от чего-то отталкиваться и я занялся поиском комплектующих чтобы знать основные размепы, тут уже кому где больше нравится покупать так как выбор сейчас огромный, вопрос лишь в цене и времени. Времени у меня было много а денег мало так что я заказал на Aliexpress готовый набор комплектующих для постройки станка с направляющими длинной 1000х600х300мм. После того как заказ был оформлен я занялся чертежами под конкретные размеры. Комплектующие стандартные и найти их размеры в интернете не составило труда. Отрисовав по чертежам модели всех элементов я приступил к компоновке 3D модели будущего ЧПУ станка.

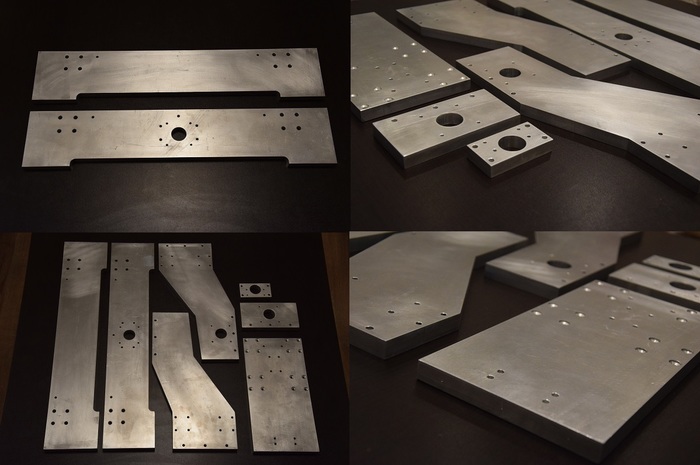

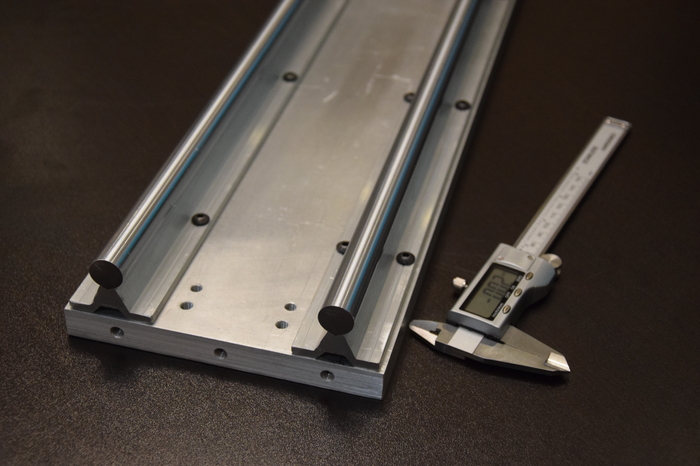

После того как 3D модель была готова и все размеры сошлись я получил чертежи необходимых деталей, скомпоновал и просчитал количество необходимого материала для изготовления элементов станка. Осталось найти где купить и порезать дюраль. Как оказалось купить материал относительно просто (если вы из Беларуси то советую посмотреть материал здесь) а вот для того чтобы вырезать из него нужные детали пришлось повозится. Был куплен лист дюрали Д16 толщиной 16 мм размерами 1200х550мм. и передан в другой город для обработки. Через 2 недели я получил долгожданные железки порезанные в размер и просверленными отверстиями.

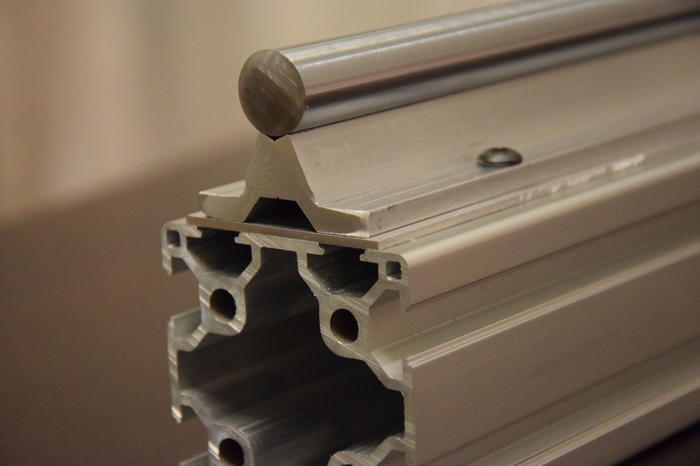

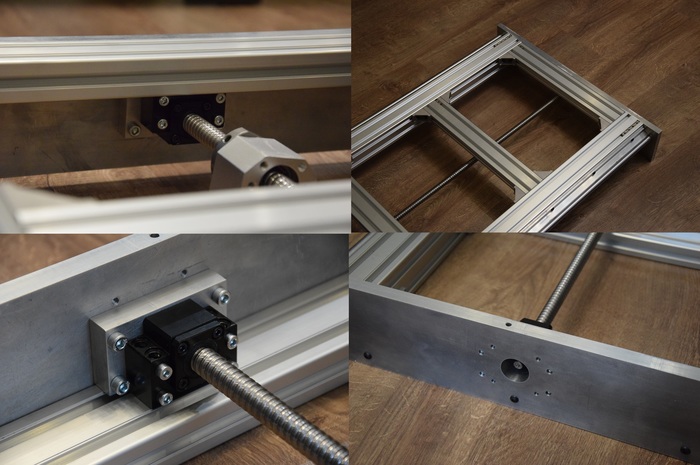

К этому времени приехали комплектующие из Китая. Обошлось конечно не без косяков но за те деньги что они стоили все очень даже не плохо. Рельсы SBR16 обработаны не очень аккуратно, по этому пришлось их торцевать чтобы они были одного размера. Для этого взял маленькую балгарку, из ДСП соорудил не хитрый столик и при помощи наждачного диска сточил концы.

На этом этапе у нас уже есть почти все необходимое. Осталось только приобрести алюминиевый профиль сечением 60х60 и 60х30мм. а так же необходимую фурнитуру, болтики, уголки и сухари для крепления профиля. При сборке появилась одна проблема, рельсы SBR16 плохо крепятся на профиль 60х60 пришлось сделать проставку толщиной 2мм. в чертежах это было учтено так что проблем не возникло.

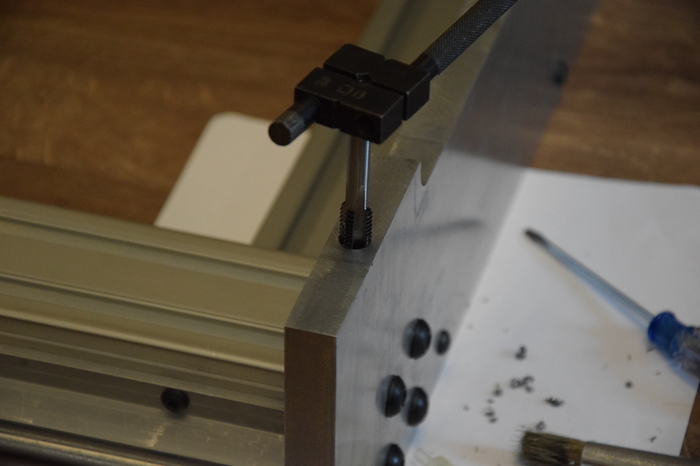

Тут я должен сказать что никакого оборудования у меня нет, ни станков ни дрели, пришлось выдумывать как сделать ту или иную операцию. Профиль мне привезли кусками по метру и его нужно было порезать достаточно ровно. Это в принципе можно сделать на торцовочной пиле но у меня такой к сожалению нет. Выход нашелся простой, профиль мне порезали на фирме производства пластиковых окон, сейчас их в каждом городе как грязи. Но если вы уже точно знаете какие размеры вам нужны то можете заказать профиль порезанный в размер. На фирме «соберизавод» режут профиль в размер и цена вроде весьма гуманная. Для нарезания резьбы пришлось купить набор метчиков. Нарезать резьбу в алюминии или дюрали лучше используя спирт или растительное масло, в противном случае материал налипает на инструмент и качественной резьбы у вас не получится. Машинное масло для этих целей не подходит а спирт слишком текуч и быстро испаряется, он хорошо подходит для глухих отверстий а для сквозных можно воспользоваться обычным подсолнечным маслом.

Пару слов о сверлении отверстий в торце. Ровно у вас это никогда не получится. Пришлось заказать на заводе кондуктор под конкретную задачу и диаметр инструмента. Закрепив кондуктор при помощи струбцин на детали можно достаточно точно просверлить отверстие.

Просверлив все недостающие отверстия и нарезав резьбу, можно приступить к сборке. Тут не обошлось без младшего научного сотрудника 🙂 Мягкие игрушки это не наша тема, болты и форсовсий набор наше все.

Пока она скручивает все тяжелые железки в кучу делает самую тяжелую работу папа выполняет точную установку рельсовых направляющих при помощи цифрового штангенциркуля, его тоже пришлось купить в Китае так как кроме линейки других точных инструментов у меня не было. Что касается установки, тут все просто. Выставляем одну рельсу относительно края плиты и крепим вторую относительно первой как можно точнее, это требует много терпения и внимательности.

Спустя немного времени, собранные вместе детали уже напоминают станок. Все смотрится красиво и двигается плавно но это лишь малая часть.

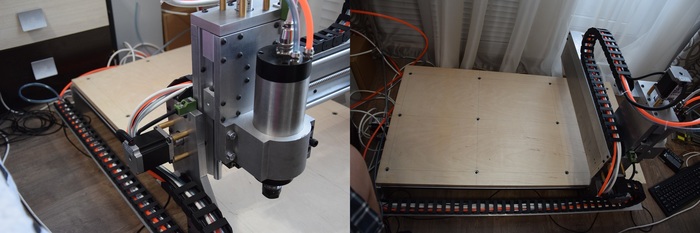

Скрутив алюминиевый профиль между собой, установив рельсы и прикрутив боковины у нас получается готовая станина на которую можно устанавливать портал.

В качестве рабочего стола был применен лист фанеры толщиной 18 мм. Так как деньги запланированные на постройку закончились покупку алюминиевого стола с «Т» пазом пришлось отложить на неопределенный срок.

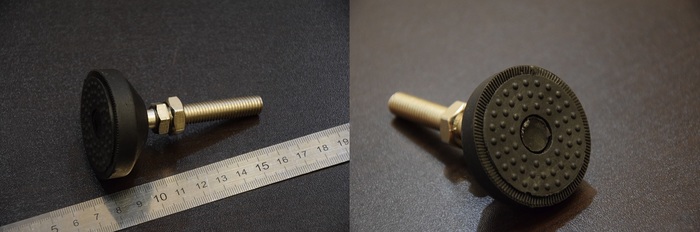

В собранном виде получается достаточно массивная конструкция для которой не в каждой квартире найдется место и тут возникла еще одна проблема, пол не ровный а рама не обладает достаточной жесткостью. Пришлось как-то решать эту задачу и тут на глаза мене попались регулируемые шарнирные опоры из нейлона с резиновой пяткой. с их помощью можно точно выставить станок на любой поверхности а шарнирное соединение обеспечит надежный контакт с поверхностью.

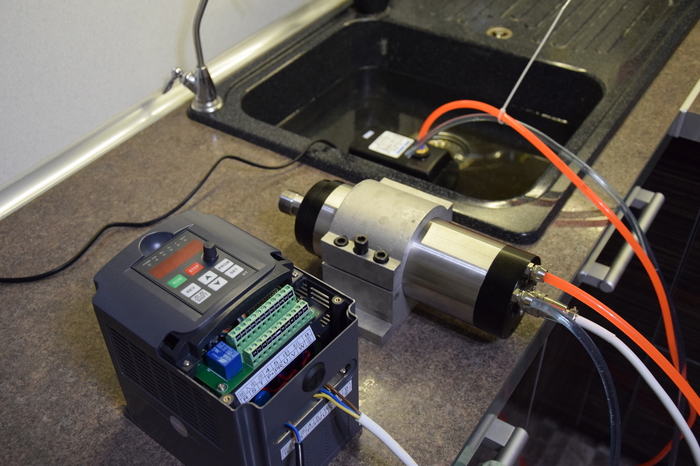

Пока я возился с механикой подъехала долгожданная посылка в которой был шпиндель мощностью 2.2 кВт с частотным преобразователем и необходимыми трубками и набором цанг. На радостях я сразу бросил все и побежал подключать, настраивать и проверять новую игрушку. Честно, тут можно рассказывать много так как тема большая и может потянуть на отдельный пост (кому будет интересно почитаете в конце статьи перейдя по ссылкам). А проверял все это хозяйство на кухне используя обычную воду, позже на станок будет установлен бак на 20 литров а в качестве охлаждающей жидкости в систему будет залит антифриз с дистиллированной в пропорциях 50/50. Шпиндель с водяным охлаждением, так что работает тихо. Заказывал в Китае, доставка была с Российского склада в течении семи дней. Все достаточно качественное, расстроили только цанги, некоторые кривые и биение видно на глаз.

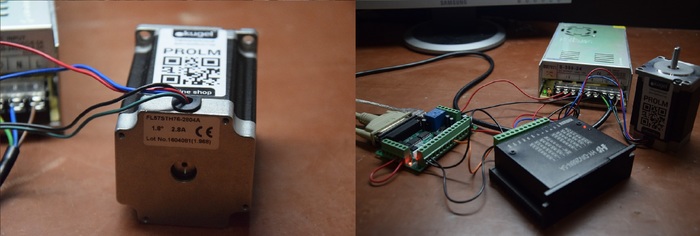

Вскоре приехала остальная электроника. Правда в процессе сборки аппетиты выросли и я заменил их на более дорогие комплектующие. Изначально были заказаны дешевые драйвера TB6600 но позже я заменил их на DM856 разницу в их работе вы можете посмотреть на видео в конце статьи. Шаговые двигатели с крутящим моментом 18кг. размера nema23 я купил в своем городе.

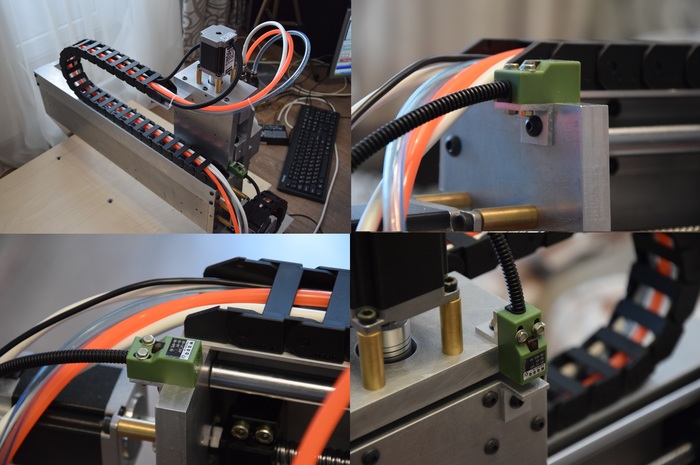

Для того чтобы все провода и шланги не болтались как попало на станок крепим заранее купленный кабельканал в который укладываем всю нашу проводку. Чтобы на станке было безопасно работать, на него нужно установить концевые датчики. В моем случае это датчики SN04-N. На станке их установлено три штуки, по одному на каждую ось. Они выполняют роль поиска ноля машинных координат и необходимы для правильной работы софт-лимитов.

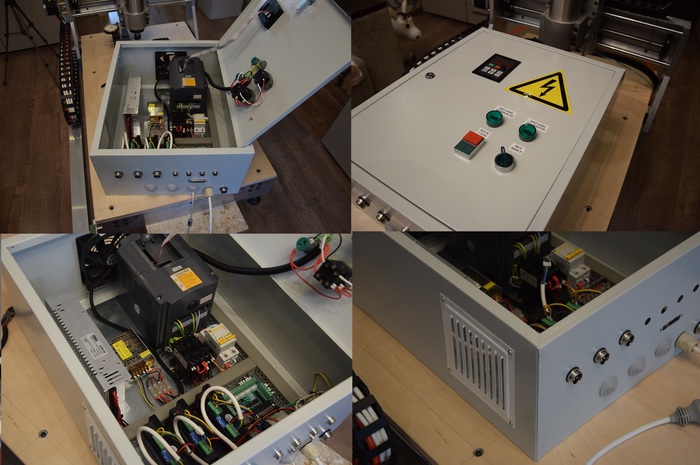

Станок уже обретает законченные очертания и выглядит почти готовым но он не будет работать без блока электронного управления. Чтобы это все было компактно и выглядело как законченное устройство вся электроника собрана в металлическом ящике размерами 500х400х220 в нем прорезаем отверстия для вентиляционной решетки и вытяжного вентилятора. Примеряем компоновку всех электронных блоков на монтажной панели.

Монтируем все это дело в ящик и подключаем все провода и разъемы. Более подробно о сборке электрической части вы можете почитать в отдельной статье сдесь.

В общих чертах это все, но на самом деле все намного сложнее чем кажется и постройка заняла у меня 12 месяцев. За этот год пришлось найти сторонних исполнителей и поставщиков материала, изучить рынок доставки и особенности их работы. Пришлось набить кучу шишек и потратить деньги. Но в целом этот опыт полезен. Самое главное в самостоятельной постройке это то, что ты понимаешь как эта штука работает и если возникает какая-то проблема то ты можешь сам ее решить так как лично крутил каждый винтик и настраивал каждый параметр. Самостоятельная постройка это увлекательный но сложный процесс но как вы видите это вполне выполнимая задача.

Для тех кому хочется больше информации вы можете почитать здесь там вы найдете чертежи и подробную информацию о настройке электронной части.

Станок закончен и успешно работает уже несколько месяцев, сейчас активно учусь на нем работать, если будет интересно свои работы и процесс могу выложить в отдельной статье.

Всем удачи и творческих успехов!

Обзор шпинделя 2.2 кВт с водяным охлаждением.

Как изготовить фрезерный станок по дереву своими руками

В России широкомасштабное и профессиональное использование дерева и технологий деревообработки стало применяться при Петре Первом. Первый профессиональный станок по дереву был привезён им из Голландии. На сегодняшний день такие станки пользуются достаточной популярностью.

В России широкомасштабное и профессиональное использование дерева и технологий деревообработки стало применяться при Петре Первом. Первый профессиональный станок по дереву был привезён им из Голландии. На сегодняшний день такие станки пользуются достаточной популярностью.

Чтобы самостоятельно сделать фрезерный стол, не нужно обладать какими-либо специальными знаниями. Такие столы в некоторых случаях своим удобством значительно превосходят заводские фирменные столы, используемые для фрезеровки.

Назначение деревообрабатывающих станков

Такие агрегаты по дереву имеют разное назначение. Их могут использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливают на заводе, однако, многие делают их своими руками.

Такие агрегаты по дереву имеют разное назначение. Их могут использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливают на заводе, однако, многие делают их своими руками.

Большинство устройств являются многофункциональными, они способствуют экономии места в мастерской. После небольших манипуляций со станиной агрегата его с лёгкостью можно перепрофилировать для выполнения разнообразных операций.

Профессиональный станок является дорогим удовольствием, поэтому зачастую многие умельцы приступают к его изготовлению своими руками. Используется оно потом чаще всего в небольших мебельных мастерских.

Какими бы профессиональными ни были станки по дереву, но они способны объединить в себе только определённое количество приёмов обработки. Объясняется это тем, что в одних устройствах заготовка является неподвижной, а в других она осуществляет вращательно-поступательные движения.

Самодельный фрезерный станок изготавливают с помощью дрели. На стальной профиль закрепляют шпиндель электрической дрели, в которую зажимают заготовку. С противоположной стороны устанавливают бобину или вращающийся зажим. Обработку осуществляют специальными резцами, которые следует удерживать при помощи рук. Такой способ обеспечивает изготовление простых деталей круглой формы.

Применение фрезерных станков по дереву

Среди разнообразия фрезерных станков немногие используются для деревообработки. Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

- снятие четверти;

- сверление;

- выемка пазов;

- создание глубины и углублений заданной формы.

К примеру, для установки мебельной фурнитуры требуется углубление точной формы и глубины. Поэтому фрезерование позволяет достичь необходимых параметров очень легко и быстро, а это очень важно при производственных мощностях.

Наиболее удобным и поэтому довольно распространённым считается плоскошлифовальный фрезерный станок. Он легко изготавливается своими руками. Самодельное устройство по дереву позволяет существенно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое устройство по дереву осуществляет обработку детали при помощи фрезера, совершающего вращательные движения. Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Такое устройство по дереву осуществляет обработку детали при помощи фрезера, совершающего вращательные движения. Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Фрезер представляет собой стальной режущий инструмент цилиндрической формы, очень похожий на сверло. Однако в отличие от него, у фрезера режущие кромки имеет все тело. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Управлять фрезером можно в автоматическом, ручном и полуавтоматическом режиме.

Фрезерный станок состоит из следующих деталей:

- Столешница.

- Параллельный упор.

- Пылесос, который используется для удаления стружки.

- Станина.

- Шпиндель.

- Подающая салазка.

Изготовление самодельного фрезерного станка

Материалы, которые требуются для изготовления агрегата своими руками, можно найти достаточно легко и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Материалы, которые требуются для изготовления агрегата своими руками, можно найти достаточно легко и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление станка своими руками начинается с того, что берётся лист фанеры и разрезается на детали с помощью циркулярной пилы в соответствии с чертежом. Столешница и станина считаются неразъемными деталями, именно поэтому их изготавливают в первую очередь.

В качестве основного режущего инструмента фрезерного устройства своими руками применяется ручной фрезер. Для этих целей замечательно подойдут устройства, бывшие в употреблении, у которых по разным причинам сломаны направляющие упоры.

Ручной фрезер закрепляют строго перпендикулярно по отношению к столешнице. Лист фрезера организовывается с помощью штатного устройства. Можно также изготовить специальные приспособления, которые способствуют минимизированию времени и усилий по изменению угла наклона и глубины агрегата.

Завершающим этапом изготовления самодельного станка является устройство параллельного упора. Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Самодельный фрезерный станок изготовить довольно просто, достаточно только обладать минимальными навыками, чтобы с лёгкостью справиться с этой работой. Материал для этого агрегата является общедоступным и довольно дешёвым. Полученное устройство используется в основном для небольших мебельных мастерских.