Как быстро пилить на ленточной пилораме

Как правильно распилить бревно на ленточной пилораме

Ваша ленточная пилорама установлена и произведены все необходимые настройки? Значит пора приступить непосредственно к самому процессу распиловки. Для того, чтобы получить действительно качественный материал, необходимо правильно установить бревно и зафиксировать его специальными зажимами.

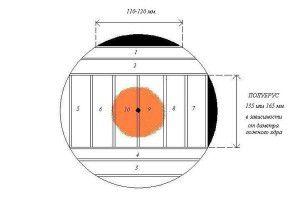

Далее необходимо рассчитать, в зависимости от диаметра бревна, примерное количество материала, которое можно получить с данного бревна.

От правильного расчёта количества и типа материала, который Вы хотите получить с этого бревна, также зависит качество.

Набравшись в дальнейшем опыта, будет достаточно одного взгляда на бревно, и Вы уже будете знать, сколько и какого материала можно с него получить. Научитесь безошибочно определять, где находится вершина, а где комлевая часть бревна. Комлевая часть, как правило, больше по диаметру, чем вершина. И это в значительной части влияет на толщину горбыля.

Как рассчитать бревно

Итак, Вы замерили диаметр бревна, а замеряется оно с вершины. Рассчитываем согласно диаметру примерное количество материала и приступаем к дальнейшим действиям.

Во-первых.

Обращаем внимание на все изгибы и выпуклости бревна — идеально ровный ствол встречается редко. Поэтому стараемся повернуть его так, чтобы получить с него как можно меньше отходов, таких как горбыль. Когда бревно уложено и зафиксировано, стоит убедиться, что оно свободно проходит между направляющими роликами.

Выставьте на линейке пилорамы размер по диаметру, и к этому размеру добавьте наибольшую высоту выпуклости бревна. Это та выпуклость, которая находится выше, чем диаметр вершины или самой узкой части бревна.

С помощью обычной рулетки произведите замер высоты самой высокой части, и от этого размера начинаете отсчёт размеров необходимого материала, с учётом размера на пропил, который составляет от 2 до 5 мм.

Во-вторых.

Как только ширина пропила достигает необходимого размера, и остаток высоты бревна дошёл до получения нужного размера, его переворачивают. То есть если Вы пилите брус к примеру на 150, то и ширина пропила и высота остатка бревна должны соответствовать этому значению, даже быть больше, с учётом снятия горбыля.

Далее нам известен конечный размер материала, который необходимо получить, и мы его получим.

Для этого, после переворота бревна, начинайте расчёт от конечного размера до полного использования высоты бревна, но при этом не забывайте учитывать размер пропила, который как нам уже известно составляет от 2 до 5 мм.

К примеру — у Вас на эстакаде бревно, которое вы срезали до размера в 260 мм. Перевернем бревно и продолжим.

Конечный результат, которого мы хотим добиться — лафет, толщиной 150 мм. Далее, нехитрым способом сосчитав, что 260 мм-150 мм=110 мм. Мы получаем целых 110 мм толщины дополнительного материала. И именно его необходимо правильно рассчитать.

Берём этот дополнительный размер и высчитываем, для получения плахи, которая имеет размер 50 мм, 110-50=60, не забываем пропил, а у нас он составляет 2 мм, 60-2=58 мм, затем тесины, равной 25 мм, 58-25-2=31 мм, подгорбыльник 20 мм, 31-20-2=9 мм.

Как видите, из наших расчётов, получается 9 мм горбыль, 20 мм подгорбыльник, 25 мм тесина и 50 мм плаха. А конечный размер составит 150 мм.

Возможные ошибки

Как видите ничего сложного здесь нет. Частенько неопытные пилорамщики допускают ошибку в расчётах, когда начинают отсчёт от нуля. К примеру, если конечный размер материала 150 мм, то нет необходимости к нему добавлять 2 мм на пропил, иначе выйдет так 150 + 2 = 152. Такой ошибки быть не должно, пропил высчитывается только между материалом, к примеру 50 мм доска и 150 мм лафет, получаем как описано выше, 150 + 50 + 2 =202 мм.

При необходимости получить обрезной материал поворачиваем бревно на 90 градусов и производим те же манипуляции, которые описаны выше.

Вот Вы и распилили своё первое бревно, посмотрите на качество материала и точность размеров. Убедитесь в правильности своих расчётов. Главной ошибкой при расчётах бывает то, что забывают учитывать размер пропила. Старайтесь учесть этот факт. И не допускать таких ошибок.

В дальнейшем, когда наберётесь опыта, расчёт у Вас будет происходить автоматом в голове, достаточно будет взглянуть на бревно.

Мы уверены, что всё у Вас получится, желаем успеха в труде.

Мифы и реальность ленточного пиления. Часть 4.1

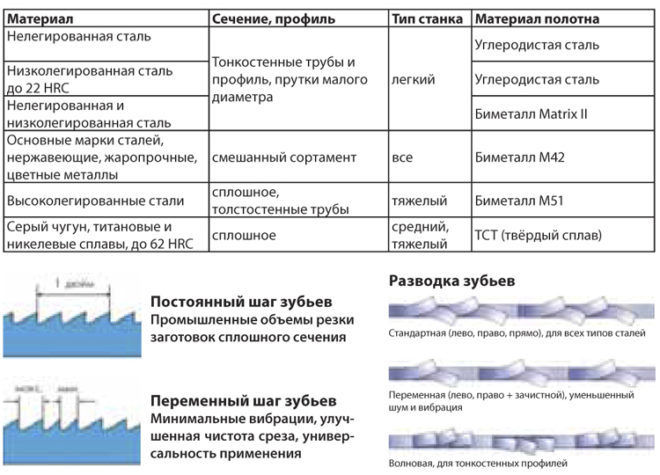

Разводка зубьев ленточных пил

Любой лесопромышленник, собирающийся приобрести пилораму, естественно, надеется на получение прибыли. Но нужно помнить о том, что для стабильной работы лесопильного предприятия необходимо качественно подготавливать пилы. Причем делать это придется практически ежедневно. В предыдущих статьях мы рассказывали о наладке процесса подготовки ленточных пил, о новом способе заточки пил, а также начали разговор об одном из самых сложных процессов при подготовке пил к работе – процессе разводки зубьев. В этой публикации мы подробнее поговорим об этом процессе.

Работа же на ленточнопильных станках, или, как их чаще называют, ленточных пилорамах, впрочем, как и на любом другом оборудовании, состоит из двух основных частей – организационной и технической. Очень многие пренебрегают первой частью, напрасно думая, что все организационные вопросы смогут решить непосредственно в процессе работы. Результат такого пренебрежения – еле дышащее или закрывающееся производство. В этой статье я постараюсь описать проблемы, которые следует решить до покупки оборудования.

Нас часто спрашивают: на ленточной пилораме какого производителя и в какой комплектации лучше всего распиливать? Многим кажется, что наш богатый опыт общения с сотнями владельцев пилорам и с практически всеми их производителями, знание проблем, с которыми они ежедневно сталкиваются, поможет дать точный ответ на этот «простой» вопрос. На самом деле, в списке вопросов по распиловке этот хоть и очень важный вопрос должен стоять на последнем месте. Те же, кто сначала покупал пилораму и лишь затем думал, как правильно на ней организовать работу, обычно эту самую работу организовывали очень долго, а некоторые вовсе не смогли наладить производство, чтобы получать 500-1 000, а не 50-100 рублей с распиленного кубометра пиловочника. При этом чаще всего все неудачи они сваливают на то, что купили не ту пилораму.

Для того чтобы получать хорошую прибыль при распиловке пиловочника узкими (шириной 27-60 мм) ленточными пилами, сначала надо решить несколько основных вопросов. Причем, не решив хотя бы один из перечисленных ниже вопросов, лучше не браться за такую распиловку вообще, потому иначе вы получите массу проблем и сплошную головную боль.

1. Необходимо обязательно самостоятельно поработать машинистом и заточником на действующей пилораме. Именно поработать 1-2 недели, а не посмотреть на работу 1-2 часа. Если вы этого не сделаете, то никогда не сможете понять тонкостей производства. А в результате машинисты и заточники будут приводить много причин, почему не могут лучше работать, а вы не сможете грамотно оценить верность их доводов, а значит, вряд ли получите максимальную прибыль.

2. Сможете ли вы хотя бы первый год практически ежедневно по 10-12 часов находиться на производстве, чтобы контролировать и отлаживать весь процесс работы? Не думайте, что это можно доверить своему компаньону или тем более наемному мастеру. К сожалению, компаньону редко можно доверять, а любые наемные мастера чаще всего обманывают предпринимателей. Я знаю не один пример, когда на плохо работающих производствах без постоянного контроля владельцев наемные мастера живут очень даже хорошо.

3. Необходимо определиться, как будет вестись распил пиловочника:

а) под заказ, выпиливая из пиловочника необходимые размеры пиломатериалов, то есть неоптимально, теряя каждый раз 10-15 % возможного объема выхода, немного экономя на складских расходах;

б) с оптимальным раскроем каждого бревна, получая максимальный выход пиломатериалов, но при этом частично отправляя готовую продукцию на склад, с задержкой в продаже неходовых размеров, то есть с небольшим замораживанием во времени оборотных средств, хотя в итоге и большей прибылью.

4. Будете ли вы самостоятельно первое время распиливать пиловочник с оптимальным выходом пиломатериалов и обучать так работать своего помощника, чтобы потом поставить вместо себя, либо у вас уже есть опытный машинист, который сразу будет отлично работать, а не просто «гнать кубы». Практически все машинисты получают зарплату за распиленные кубометры пиловочника, а не за полученный из этого пиловочника обрезной пиломатериал. Поэтому им выгоднее побыстрее выпилить толстые доски, брус и взять другое бревно. Большой горбыль и большие части при обрезке необрезной доски обычно идут в отходы. А это и есть недополученная прибыль. В зависимости от того, насколько правильно организовано производство, процент выхода готовой продукции может колебаться от 50 до 75 %.

5. Определиться, каким образом будут получать пилы машинисты:

а) будете их просто выдавать по мере необходимости, то есть машинисты не будут заинтересованы в длительной работе пилы и смогут спокойно рвать их одну за другой, а вы будете только выслушивать их претензии, что рамщик не умеет пилить, а заточник неправильно точит пилы, и подсчитывать свои убытки;

б) заинтересуете всех в бережном отношении к пиле и пилораме.

Вот пример. Оплата рабочим рассчитывается следующим образом: за распил 1 м³ пиловочника машинист получает 76 руб., два помощника – по 62 руб. Всего 200 руб. Сюда входит стоимость ленточной пилы из расчета распила одной пилой 40 кубов пиловочника. Если пила до разрыва распилит больше, соответственно выше заработок. Пилой стали распиливать больше 100 кубов. Единственное уточнение: распиловка ведется биметаллическими пилами. Вычитается за порванную пилу: с машиниста – 450 руб., с каждого помощника – по 200 рублей. Всего 850 руб. Если пила порвалась на гвозде, то новая выдается бесплатно. Заточник получает среднюю зарплату (если обслуживает несколько пилорам) от всех машинистов. Таким образом, все они заинтересованы, чтобы пилы работали как можно дольше. И никому теперь за ними следить не нужно.

Машинисты внимательнее следят за работой пилорамы, так как даже небольшие ее разрегулировки (биение шкивов, гуляние пилы на шкивах, изменение правильных установок направляющих роликов, неравномерная подача охлаждающей жидкости, стачивание очищающих скребков и др.) ведут кроме образования волны на пиломатериалах еще и к ускоренному разрыву пилы, что им очень невыгодно. А любую неисправность легче всего устранить вначале – брака будет меньше, да и последующие возможные большие ремонтные простои практически исключаются. Для того чтобы не было больших отходов, можно применять различные системы штрафов. Как показывает практика, один-два раза оштрафованные машинисты ведут распил гораздо грамотнее. Но все это работает, только когда есть несколько бригад и машиниста в крайнем случае можно заменить его помощником. Когда же машинист работает один, с ним очень трудно справиться.

6. Заранее найти хорошего механика, то есть человека, который отладит работу пилорамы и будет постоянно следить за ней, поддерживая в хорошем состоянии.

7. Решить проблему участка подготовки ленточных пил, учитывая при этом, что любая пилорама – только устройство для протягивания пилы с набором сервисных функций. Качество же пиломатериала, получаемого при пилении (точность размеров, прямолинейность (без волны) поверхности), и производительность пилорамы (количество пиломатериала, напиленного за единицу времени, то есть реально получаемая прибыль) практически полностью зависят (при отрегулированной пилораме) от правильной ежедневной подготовки пил. Есть два варианта:

а) заранее найти высококвалифицированного заточника, который сможет на недорогих низкокачественных и морально устаревших заточном и разводном станках пытаться (чаще всего безуспешно) ежедневно готовить пилы. Результатом такой подготовки становятся быстро порванные пилы, низкокачественный пиломатериал (волна на поверхности), малая производительность;

б) можно купить сразу, заплатив немного больше, хорошие заточной и разводной станки, на которых практически любой человек сможет качественно ежедневно готовить пилы и вести распиловку с максимальной прибылью для себя. Как правильно подобрать хорошие заточной и разводной станки, было рассказано в предыдущих номерах журнала.

8. Определиться, как будет организован процесс распиловки:

а) с минимальными затратами, но и с минимальной прибылью: распиловка ведется одним машинистом и одним помощником, пильный узел работает всего 20-25 % рабочего времени, все остальное время уходит на подачу бревна, подготовку его к распиловке (выравнивание, кантование и др.) и снятие получаемого готового пиломатериала;

б) с немного большими затратами, но в итоге (из-за повышения производительности) увеличением реальной прибыли – самый распространенный вариант. Распиловка ведется одним машинистом и двумя помощниками, пильный узел работает уже 25-35 % рабочего времени;

в) с максимально возможной производительностью при минимальных начальных затратах. Распиловка ведется одним машинистом с двумя помощниками, но при этом к основному рельсовому пути пристыковывается дополнительная 6 метровая секция. Два бревна укладываются последовательно. Теперь, когда идет распиловка одного бревна, помощники производят необходимые операции с другим. Пильный узел работает 35-50 % рабочего времени.

9. Определиться, на какой рынок вы хотите работать:

а) внутренний;

б) внешний.

При работе на внутренний рынок производительность пилорамы из-за возможного увеличения подачи пильного узла может быть выше на 10-15 %. Получаемые при этом небольшие уходы номинальных размеров или небольшая волна на поверхности не имеют принципиального значения.

10. Определиться, что вы хотите распиливать на пилораме:

Опытный машинист гораздо быстрее электроники настроится на нужный размер (управление движения пильного узла вверх-вниз должно быть электромеханическим) и вернет пильный узел после распила обратно. Я знаю многих, кто начинал работать с этими электронными узлами, но затем их просто отключали, чтобы не мешали. Два помощника выполняют все операции с бревном гораздо быстрее гидравлики или электромеханики, да и при реальной работе с бревнами диаметром 25-35 см практически не устают. Необходимо только, чтобы упоры были не винтовые, а эксцентриковые. Согласны ли вы на такие потери производительности, тем более, что установка этих систем, как правило, удваивает стоимость пилорамы?

11. Определиться, какие реальные диаметры пиловочника будете распиливать:

б) больше 90 % составят диаметры меньше 40 см – стоит задуматься, нужно ли сильно переплачивать за возможность распилить три – пять больших бревна в месяц. Их можно в крайнем случае распилить по кругу. При диаметрах шкивов 520-560 мм стоимость пилорамы обычно до 30 % меньше. Ведя же распил пилой шириной 32-40 мм и длиной 4-4,5 м при получении одинакового качества пиломатериала и производительности пилорамы вы не будете постоянно переплачивать почти в полтора раза за ширину и длину ленточной пилы при практически одинаковом до разрыва распиле каждой кубометра пиловочника.

12. Решить, нужен ли вам дебаркер. На мой взгляд, это действительно не самое дорогое, но очень полезное приспособление, так как оно позволяет ленточной пиле работать до ее затупления гораздо дольше, особенно если производится распил грязного бревна.

13. Решить, нужен ли вам лазерный указатель. Тоже очень удобное приспособление, так как позволяет помощникам быстрее и точнее выставить бревно, тем самым увеличивая производительность пилорамы и уменьшая отходы, которые часто увеличиваются при неоптимальных пропилах.

Только когда вы решите все перечисленные выше вопросы, можно начинать выбирать конкретную пилораму с необходимой комплектацией. Вернемся к первоначально заданному вопросу. Так все же, какая ленточная пилорама лучше других: меньше ломается, качественно пилит и не очень дорогая? Парадокс заключается в том, что я не могу ответить на этот вопрос. Практически все существующие сегодня производители выпускают пилорамы 10-15 и более лет. Богатый опыт позволил конструкторам этих производств разработать и изготовить очень хорошие новые модификации пилорам, которые по параметрам практически не уступают зарубежным аналогам, а по цене на порядок меньше. Реальную прибыль можно получить гораздо быстрее, строя свое производство на основе российских пилорам. Но проблема всех наших производств заключается в том, что разработать и выпустить опытный образец и показать вылизанную модель на выставках, получить за эти конструкторские работы дипломы наши производители могли всегда. А вот постоянно выпускать свою продукцию высокого качества, к великому сожалению, не может практически никто. Выполнение качественного сварного шва, изготовление комплектующих для точных соблюдений всех необходимых параллельностей и перпендикулярностей только в специальных кондукторах, понятие допусков при соединении составных частей в 0,01 мм или 0,1°, качественное подсоединение электропроводки и многое другое, то есть все то, что можно назвать одним емким выражением – культура производства, пока является практически невыполнимым требованием для многих наших производителей. Поэтому, приобретая пилораму российского, белорусского, украинского производителя, всегда надо помнить, что вы покупаете конструктор, который будете собирать и доводить в большей или меньшей степени до нормального состояния первые 1-3 месяца. Страшного здесь ничего нет. Просто на начальном этапе обязательно необходим либо хороший собственный опыт, либо присутствие грамотного механика. Зато потом эти пилорамы будут работать ничуть не хуже импортных, а сэкономленные деньги можно будет использовать в виде оборотных средств или пустить на закупку дополнительного оборудования.

Много говорят и пишут о малой производительности распиловки пиловочника ленточными пилорамами, работающими узкими пилами шириной 27-60 мм.

Для ориентира приведу такие цифры: при отлаженной пилораме, качественной подготовке пилы и организации процесса распиловки по варианту 8б средний выход обрезного пиломатериала должен быть 1 м³ в час при реальном выходе из бревна 70-75 % готовой продукции. При правильной организации производства, работая несколькими сменами, реально получать только с одной пилорамы 400-600 м³ готового обрезного пиломатериала в месяц.

Теперь, если вы самостоятельно просчитаете все начальные затраты, производительность, реальный выход готовой продукции с одного бревна, то сможете убедиться – распиловка пиловочника до 3 тыс. м³ в месяц ленточными пилорамами, работающими узкими пилами шириной 27-60 мм, будет наиболее целесообразна экономически по сравнению со всеми другими способами распиловки.

Уверен, все разговоры о невозможности производительно работать и получать пиломатериалы хорошего качества на пилорамах данного типа ведут те, кто просто не сумел правильно организовать работу своего производства.

Методика распила дерева на пилораме

Многие мастера разработали свои методики обработки древесины, многолетний опыт работы со станками и измерительными инструментами дает возможность существенно сократить процесс. Чтобы получить качественный материал, пилить на ленточной пилораме нужно с учетом всех факторов, соблюдая правила эксплуатации устройства.

Особенности расчета

Бревно устанавливается в направляющих роликах с фиксацией его в зажимах. Количество получаемого материала рассчитывается исходя из диаметра бревна. Правильный расчет вида и количества материала также влияет на его качество.

Опытный распиловщик, взглянув на бревно, уже способен определить все параметры будущего материала, сразу найти комлевую часть и вершину бревна. Диаметр комлевой части больше, чем вершины. От точности расчета зависит, какой толщины получится горбыль.

Диаметр бревна нужно замерять с вершины. Дальнейшие действия мастера:

- Идеально ровных стволов практически не бывает. Поэтому надо внимательно осмотреть все изгибы, выпуклости.

- Повернуть бревно так, чтобы отходов в виде горбыля получить минимальное количество.

- При установке бревна необходимо убедиться в его свободном движении в направляющих.

- На линейке пилорамы выставить габарит по диаметру бревна плюс максимальная высота выпуклости.

- Размер выпуклости определяется от разницы диаметра комлевой части и вершины.

- Рулеткой замеряется размер наиболее высокой части, от полученного результата начинается отсчет размеров материала.

- Мастер обязан учитывать размер на пропил 2–5 мм.

Поворот бревна

При подходе остатка высоты бревна к нужному размеру его переворачивают. Если надо получить брус толщиной 150 мм, пропиленная ширина и остаток высоты бревна должны быть немного больше этого размера с учетом горбыля.

Когда бревно перевернуто, замеряется остаток высоты после выполненного пропила, и рассчитывается материал до использования этого размера полностью.

Пример расчета:

- Остаток высоты бревна после пропила – 270 мм. Цель – получить брус толщиной 150 мм: 270–150=120 мм.

- Из 120 мм необходимо получить плаху 50 мм: 120–60–3=57 мм. Величина в 3 мм дается на пропил.

- Тесина 25 мм: 67–25–3=40 мм.

- Подгорбыльник 25 мм: 40–25–3=12 мм.

- Горбыль 12 мм.

Дальнейшее получение пиломатериала достигается поворотом бревна на угол 90 градусов и аналогичными расчетами. Одна из распространенных ошибок – не учитывается припуск на пропил или прибавляется большее количество раз. Мастеру нужно быть внимательным.

Технология распила

Технология распиловки выбирается с учетом сорта древесины, размеров бревна, конструктивных особенностей пилорамы.

Качество исходного материала

Эффективность распила зависит от качества сырья. Сначала нужно оценить древесину, отсортировать бревна. Сортировка осуществляется по внешнему виду бревна. Главные признаки:

- кривизна;

- объем ложного ядра;

- количество сучков;

- диаметр.

Бревно делится на 4 равные грани. Чистой считается грань, не имеющая сучков, трещин, гнили, рубцов, сколов, повреждений от насекомых. Отсюда получается пиломатериал самого высокого качества.

Бревна, предназначенные для распила, должны быть складированы с учетом требований. Чем раньше после рубки дерева бревно попадает в распиловку, тем легче с ним работать. В высохшем сырье пила может давать волну, и толщина досок будет меняться. Самая ценная древесина снаружи бревна, к центру качество падает.

Способы пиления

В процессе распиловки нужно учитывать толщину доски, компенсацию конусности, переворот бревна. Пилить на ленточной пилораме мастера могут тремя способами.

Простое пиление

Бревно подлежит распилу до конца с получением необрезных досок, но переворот не производится. Метод простой и быстрый, но имеет недостатки. Полученные доски нужно затем обрезать с боков.

Бревно подлежит распилу до конца с получением необрезных досок, но переворот не производится. Метод простой и быстрый, но имеет недостатки. Полученные доски нужно затем обрезать с боков.

Пиломатериал выходит низкого качества с множеством отходов. Центральные доски легко растрескиваются, способ подходит для работы с низкосортной древесиной.

Круговое пиление

Сделав пропил, распиловщик переворачивает бревно на другую грань, и так по кругу до оставшейся центральной части. Для средних и высших сортов древесного сырья способ наилучший, но на отдельных пилорамах тяжело переворачивать бревно. Подходит для пилорам с гидравликой.

Пиление бруса

Начало распила производится по кругу, а центральная часть оставляется в виде определенных размеров бруса. Пиление бруса обеспечивает максимальную производительность пилорамы, способ используется для распиловки бревен среднего и низкого сорта.

Первый пропил

Важным является выбор грани распиливаемой древесины для начала обработки. При пилении бруса и круговой обработке мастера пользуются 2 методами.

Худшая грань подлежит распилу первой, конусность бревна не учитывается. Учет подобной особенности означает наклон, поднятие бревна так, чтобы пила работала параллельно коре. Из этой части выйдут короткие доски и большое количество горбыля.

Так как конусность не учитывается, с лучшей грани бревна пиление будет идти параллельно коре без наклона и подъема, такой подход позволит получить максимум длинных досок хорошего качества.

Начинать с распила наилучшей грани бревна, но конусность при этом учитывать. То есть установить бревно так, чтобы пилу направить параллельно коре.

Результат получится одинаковым, но во втором способе распиловщику легче выбрать наилучшую грань, так как она видима. В первом способе лучшая часть скрыта и возможны неточности при установке бревна. Если распиливаемая древесина высокого качества, оба способа работают одинаково. С сырьем более низкого качества лучше применять второй способ.

Переворот бревна

Если поворот производится на 180 градусов, получаются необрезные доски, требующие дополнительной обработки с боков, а потом полубрус распиливается на обрезную доску.

С поворотом на 90 градусов получаются необрезные и полуобрезные доски с необходимостью обрезки с одного бока. Метод пиления с переворотом на 180° градусов даст больше более ценных широких досок. Но если станок для обрезки кромки оснащен только одной пилой, переворот на 90 градусов является удобным.

После распила противоположных граней, первой распиливается худшая из оставшихся, но этот вариант не учитывает конусность. Но грань высокого качества нужно распиливать параллельно коре, что увеличивает выход качественного пиломатериала.

Распространенные ошибки и способы исправления

Мастерам известен ряд ситуаций, отрицательно влияющих на процесс обработки материала.

При входе в материал пила скачет вверх, но после этого работает нормально, в конце падает мощность. Причиной часто бывает большой угол заточки зубьев, его необходимо уменьшить на 5 градусов.

Входя в древесину, пила поднимается, потом мастера получают кривую доску. Причина – угол заточки превышает норму, а разводка недостаточна. Нужно увеличить угол заточки на 4–6 градусов, а развод немного увеличить.

После нырков, пила идет ровно, распиловщика называют несколько причин: затупление режущего полотна, малый угол заточки. Если форма зуба соответствует эталону, надо увеличить угол заточки.

Пила идет с постоянными нырками. Малый угол заточки при недостаточной разводке.

На поверхности досок большое количество опилок, увеличена разводка зубьев.

Опилки горячие и спрессованные – заниженный развод.

Пропил получается в виде волны. Если пила довольно острая, то недостаточна разводка. Слишком малая разводка иногда приводит к обрыву пильной ленты.

Полотно трескается у своей задней кромки. Задние упоры роликов, в них лежит бревно, находятся далеко от задней кромки. Необходимо установить расстояние менее 0,3 мм.

Накат опилок на полотно пилы. Малая разводка зубьев, нужно увеличить развод.

Накат опилок на внутреннюю поверхность зуба, на полотне их нет. Плохая заточка зубьев (большая скорость подачи, излишней съем металла). Дополнительные причины – угол заточки велик, пилу использовали после затупления полотна.

После заточки у впадины зуба полотно трескается. Нарушена геометрия зуб или небрежно заправляется камень для заточки.

Настройка пилорамы

Выбор охлаждающего раствора

Пилить на ленточной пилораме с использованием воды для смазки неправильно. Смазку лучше не использовать до «наката» опилок на пилу. Если это произошло, оптимальная обработка: 1/2 смазочного масла для шин бензопил, 1/2 солярки. Смесь наносится с двух сторон полотна пилы, но количество охлаждающего раствора – небольшое.

Такая смазка продлит эксплуатационный срок шкивов пилорамы и уменьшит количество досок со следами цветения.

Снятие натяжения

Полотно в процессе распиловки греется, из-за чего растягивается в длину. После остывания начинается стремление к сжатию. В этот момент возникает перегрузка из-за избытка натяжения, могут появиться трещины.

Полотно запоминает форму шкивов, возникает деформация ремней шкивов, могущая привести к вибрации полотна. Заминается горбик на ремнях, обеспечивающий самостоятельное центрирование пилы. При остановке пиления натяжение с пилы необходимо снимать.

Разводка ленточной пилы

Оптимальной разводка считается, когда между полотном пилы и распиливаемой древесины смеси из 2/3 опилок и 1/3 воздуха. Если выбрасывается опилок 80%, пила правильно разведена.

При присутствии на пропиле множества рыхлых опилок, а на поверхности доски царапин, развод пилы больше чем нужно. Пила при этом функционирует рывками. При недостаточном разводе на поверхности досок в процессе пиления будут оставаться горячие опилки, плотно спрессованные, такая ситуация губительно сказывается на пиле. А после резания древесины на материале останутся волны.

Перед распилом бревна отсортировываются по диаметру:

- Для большего диаметра увеличивается развод, но он выполняется только на 1/3 части зуба сверху.

- Для мягкого дерева следует увеличить развод, заточку надо делать после подготовки оборудования с обязательным соблюдением формы зуба.

Индикатор устройства развода работает в напряженном режиме и часто сбивается, поэтому необходима постоянная его проверка.

Угол заточки рекомендуется соблюдать 10–12 градусов, мягкие породы дерева – до 15 градусов, твердые и мерзлая древесина – 8–10 градусов.

Скорость пиления

При увеличении скорости пиления пропил получается более чистым, но сокращается эксплуатационный срок пилы. Если качество распила падает, необходимо снижение скорости подачи. Начальные 5 минут показатель работы оборудования не должен быть больше 1/2 от максимального значения.

Подготовка к работе

В процессе эксплуатации пилорама требует настройки, проверки всех ее важных узлов. Наиболее значимая часть устройства – ленточные пилы.

Перед началом работы необходимо:

- Проверить, надежно ли закреплены детали и резьбовые соединения.

- Смазать трущиеся поверхности.

- Проверить надежность заземления.

- Включить электродвигатель на холостом ходу, проверить, как двигается лента.

- Проверить установку ленточной пилы, отрегулировав при необходимости.

- Чтобы уменьшить стрелу прогиба пильной ленты, передвинуть левый ролик на 5–10 см от боковых границ дерева.

- Приподнять ленточную пилу над бревном и проверить ее обратный ход.

- Проверить крепление защитных кожухов пилы, зубчатой передачи, клиноремонтной передачи.

Видео: Методы распила

Как научиться пилить на ленточной пилораме

Для небольшого лесообрабатывающего производства, специализирующегося на распиловке древесины на доски и брус, оптимальным оборудованием для использования является ленточная пилорама. Она обладает хорошей производительностью, позволяет распускать на пиломатериалы крупногабаритные стволы. Но чтобы в процессе работ оборудование работало с полной отдачей, необходимо знать, как пилить на ленточной пилораме. Учёт определённых рекомендаций и особенностей эксплуатации такого агрегата позволит избежать проблем и на выходе получить качественный деловой материал.

Для небольшого лесообрабатывающего производства, специализирующегося на распиловке древесины на доски и брус, оптимальным оборудованием для использования является ленточная пилорама. Она обладает хорошей производительностью, позволяет распускать на пиломатериалы крупногабаритные стволы. Но чтобы в процессе работ оборудование работало с полной отдачей, необходимо знать, как пилить на ленточной пилораме. Учёт определённых рекомендаций и особенностей эксплуатации такого агрегата позволит избежать проблем и на выходе получить качественный деловой материал.

Процесс распиловки лесоматериала этой пилорамой сводится к тому, что бревно помещается и фиксируется на специальной раме, которая выступает также в роли направляющей. Вдоль ствола по рейкам перемещается станина с установленным на ней режущим инструментом, приводимым в действие от электродвигателя или ДВС.

Подготовительный этап

Одним из основных условий для нормальной работы оборудования является проведение подготовительных работ перед тем, как пилить на ленточной пилораме. И в них входит:

- очистка распиливаемого бревна от грязи и песка;

- оценка дерева (порода, влажность);

- подбор пилы (форма, профиль, углы заточки зубьев) в зависимости от распиливаемого материала;

- правильное выполнение регулировочных работ (натяжка режущего элемента, приводных ремней).

Должное проведение подготовительных работ позволит быстро пилить лес с надлежащим качеством.

Важным фактором для нормального пиления является правильная заточка и разводка пилы. Эти работы следует выполнять только на специальных станках. Хорошо заточенная пила с правильно подобранным профилем зуба обеспечит высокую скорость работы и чистоту распила.

Внимание следует уделить и регулировке режущего полотна. Правильно натянутая лента обеспечит ровный спил. Любое нарушение натяжки приведёт к «волнистости» поверхности досок, или к порыву режущего инструмента.

Чем больше на древесине песка и грязи, тем быстрее пила затупится, что сильно скажется на производительности оборудования. Поэтому лучше подготовить материал перед распиловкой, а также своевременно проводить заточку и разводку режущего инструмента.

Процесс распиловки

В процессе пиления важно обеспечить равномерную скорость передвижения станины вдоль бревна. Это исключит вероятность холостого движения ленты и обеспечит максимальную производительность.

Перед тем как пилить на ленточной пилораме древесину с высоким содержанием смол, следует позаботиться об обеспечении подачи воды или моющего раствора в зону резанья. Это предотвратит залипание зубьев и обеспечит хорошую скорость распила.

После каждого прохода следует оценивать качество реза и удостоверяться в отсутствии «волнистости», и только затем дальше пилить бревно. Это позволит сразу выявить проблемы с настройкой оборудования и своевременно устранить их.

Периодически необходимо проводить очистку подвижных элементов пилорамы от опилок. Это позволит устранить лишние вибрации при работе агрегата, что может сказаться на качестве распиловки, а также продлит ресурс узлов.

В целом пилить на ленточной пилораме несложно, главное — полностью придерживаться рекомендаций производителя относительно эксплуатации. Не стоит пренебрегать и подготовительными работами, ведь от них напрямую зависит производительность агрегата.

Методики раскроя бревна на ленточной пилораме

Для обработки бревен на ленточной пилораме необходимо придерживаться принятой технологии. Таким образом можно получить максимальное количество качественных материалов — досок и бруса. Но предварительно следует ознакомиться с основными правилами раскроя.

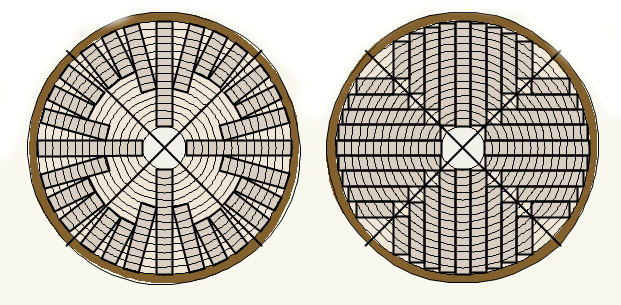

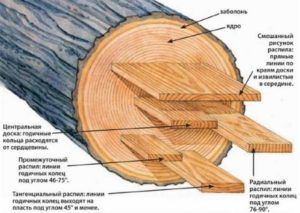

Виды распила древесины

На первом этапе из бревна формируется лафет. Для этого по двум его сторонам делают срезы. В некоторых случаях обработку выполняют с четырех сторон. Предварительно составляется карта ленточного распила заготовки, на которой указывают размеры компонентов.

Определяющим параметром при выборе схемы является направление обработки бревна. В частности — движение режущей кромки относительно годовых колец. Согласно этому формируются пиломатериалы различного качества, обладающие уникальным внешним видом. От этого зависит не только их эстетические качества, но и цена.

Различают следующие типы распилов:

- тангенциальный. Разрез выполняется по касательной относительно годовых колец. В результате этого на поверхности формируются продолговатые узоры в виде арок, колец;

- радиальный. Для его выполнения необходима перпендикулярная обработка по годовым кольцам. Особенностью является равномерный рисунок;

- поперечный. Обработка происходит поперек волокон, рисунок среза представляет собой ровный срез годовых колец;

- рустикальный. Может делаться под любым углом, содержит определенное количество сучков, заболонь или других аналогичных им дефектов.

Нередко в деревообрабатывающей промышленности используются отходы ленточной распиловки бревна — горбыль. С одной стороны ровная плоскость, а другая остается необработанной.

Для составления максимально точного раскроя рекомендуется использовать специальные программы. Они учитывают не только габариты исходного материала, но и породу древесины.

Распиловка на пилораме с вращением бревна на 180°

Для формирования максимального количества досок рекомендуется использовать технологию, при которой некоторые процессы ленточной обработки поворачиваются на 180°. Это позволяет добиться максимального количества пиломатериалов с различными типами распилов.

Принцип обработки заключается в выполнении первоначальных резов по краям бревна, находящиеся под углом 90° относительно друг друга. Они послужат основанием для дальнейшей ленточной резки. Работы осуществляются на оборудовании с вертикальным расположением режущих элементов. Диаметр ствола должен быть не менее 26 сантиметров.

Поэтапный порядок выполнения работ.

- Обработка стороны со срезанной кромлевой частью. В результате этого получаются две доски.

- Разворот заготовки на 90°. Рез выполняется с противоположной части. Количество изделий варьируется от 3 до 4.

- Повторный разворот на 90°. Происходит обработка основной части исходного материала. В зависимости от планируемых может получиться 7-8 заготовок.

Несмотря на все свои положительные качества, этот метод имеет один существенный недостаток — низкая скорость производства. Его рекомендуется применять на оборудовании, в котором предусмотрен блок автоматического изменения положения бревна относительно режущей части станка.

Подробная схема чаще всего применяется для изготовления рустикальных досок, к которым предъявляются пониженные требования качества.

Распиловка на пилораме с вращением бревна на 90°

Для изготовления тангенциальных и радиальных досок рекомендуется применять другую методику. Она заключается в планомерной ленточной обработке бревна с одновременным анализом дефектов. Таким образом можно получить изделия требуемого качества.

После удаления сучьев заготовка помещается на подающую станину распиловочного станка. Затем необходимо выполнить следующие действия.

- Удаление первичного горбыля. Выполняется до тех пор, пока ширина основания не составит 110-115 мм.

- Съем необрезной доски толщиной около 28 мм.

- Если количество дефектов на поверхности превышает требуемый уровень — выполняется разворот материала на 90°. При достаточно высоком качестве доски выполняется отрезание следующей.

- Повторение операции.

Подобная методика применима для обрабатывающих установок, у которых одна режущая поверхность или есть функция временного демонтажа остальных.

При достаточно большом количестве дефектов можно не откладывать заготовку, а выполнить ее обработку методом разворота на 180°.

Вышеописанная методика ленточной обработки может быть применена для создания любых конфигураций деревянных изделий. Зачастую область сердцевины используют для формирования бруса, а остальные части — для изготовления досок. Но могут быть исключения — все зависит от требуемой формы заготовок.

На качество работы влияет текущее состояние пилорамы, уровень заточки пил и скорость обработки. Эти факторы обязательно необходимо учитывать перед началом производственного процесса. В случае необходимости выполняется профилактика или ремонт оборудования.

В видеоматериале показана методика распиловки бревен на самодельной ленточной пилораме:

Как произвести распиловку бревна на ленточной пилораме?

Ленточная пилорама представляет собой компактный агрегат, главным компонентом которого является ленточная пила. Распиловка бревна на ленточной пилораме, как правило, используется на деревоперерабатывающих или ремонтно-строительных производствах.

Достоинства и недостатки

Горизонтальные ленточные пилорамы на сегодняшний день являются одними из наиболее перспективных деревообрабатывающих приборов по распиливанию круглого леса. Преимуществами их в следующем:

- экономичность в эксплуатации;

- минимальная энергоемкость;

- отличная маневренность;

- неплохой показатель выхода материала (около 70%);

- возможность частного раскроя каждого бревна.

Из недостатков же можно обозначить такие моменты, как низкая точность радиального распила, невысокая пропускная способность, а также появление «волны» вследствие повышенной смолистости и выделения значительного объема влаги из свежеспиленного хвойного дерева. Избавиться от прилипания смолы на разрезающие каемки электропилы и на перемещающиеся компоненты пилорамы помогает интенсивное ее смазывание специальными растворами и регулярная смена очистителей.

Однако, невзирая на все эти недостатки, применение ленточных пилорам в малом и среднем бизнесе по части деревообработки весьма популярно. Приемлемость их по цене и получение от ленточной пилорамы в среднем на 20-25% больше деловой древесины, в отличие от традиционных медов пиления, делают такие пилорамы очень конкурентоспособными и на редкость выгодными при пилении бревен в частном, небольшом бизнесе.

Виды распила бревна

Как правильно распилить бревно, чтобы получить оптимизированный выход пиломатериала? Нужно подобрать подходящую схему распила. Обусловлено это действие разнообразными моментами: видом древесины, объемами бревен, системой агрегата и сортностью пиломатериала, который нужно будет произвести. К тому же следует учесть, как в последующем пиломатериал будет торцован.

На практике известны следующие 3 схемы классического распила бревна на пилораме:

- Пиление бревна по кругу. Данная конфигурация пиления выгодна для бревен среднего и высочайшего качества. Сначала делается пропил, затем бревно переворачивается на новую грань, затем опять распиливается, и снова переворачивается, и так до тех пор, пока не произойдет в лучшем случае 5 переворотов.

- Элементарное распиливание бревна (или обыкновенное пиление насквозь). Подобную схему рационально использовать для древесины низкосортного качества. Получаемый пиломатериал в большей степени будет подвержен короблению во время сушки, в отличие от первой схемы, а также выйдет тяжелее и суше при большем объеме остатков, т. к. каждый элемент потом еще нужно будет распиливать по бокам. В данной модели распила бревно подвергается пилению до тех пор, пока не раскроется центральная ее часть. Далее оно разворачивается на 180º и допиливается до конца.

- Пиление бруса. Эта комбинация распила используется, как правило, при работе с древесиной средней и крупной величины. В этом случае бревно может быть среднего и низкосортного качества и распиливается таким же образом, как при пилении по кругу. Однако стержневая часть бревна с габаритами 18х23 см или 25х25 см не распиливается. Такой брус либо продается как есть, либо подвергается обрабатыванию на других агрегатах по технологическому направлению.

При использовании той или иной модели для распила бревна повышается производительность пилорамы и экономится время и усилия на производство изделий разнообразного качества. (Рис. 1 Распиловка бревен на пилораме)

Рекомендации по распилу

Распиливать бревна на ленточной пилораме можно результативно и легко в зависимости от того, как подойти к этому процессу.

Распланировав заранее усилия и время, можно будет производить раскрой бревен с большей продуктивностью. Можно сделать этот процесс наиболее эффективным, прибегнув к следующим рекомендациям:

- При распиле бревен рекомендуется использовать только острые пилы. Показателем того, что электропила потупилась, будет частое ее подтягивание во время пропила, т. к. тупое лезвие нагревается и расширяется, т. е. утрачивает напряжение. Таким образом, пила начинает гулять, застревать в бревне, и создаст проблемы по ее вытягиванию обратно. Вовремя замененная пила поможет избежать таких ситуаций.

- Не допускать разрывов. Ежедневный осмотр и смазка пилорамы занимает не так много времени по сравнению с теми затратами, которые уйдут на замену подшипников на маховиках, а также самой стоимости запасных деталей.

- Заранее подготовить бревна для распила. Перед тем как начать пилить деревья, их нужно отмыть от грязи, с помощью металлодетектора удалить возможные вбитые в них гвозди, которые могли остаться в бревнах после снятых с них вывесок. Сэкономить время поможет до пиления бревен, процедура обрезки сучков и выступающих узлов на нем с помощью бензопилы, а еще заранее потребуется подрезать торец распиливаемого дерева, чтобы он как можно более точно подходил к поперечнику бревна.

- Во время раскроя бруса нужно безотлагательно производить его окантовку. Срезать края необходимо сразу после пиления бревна на брусья прямо на ленточной пилораме: сначала с одной стороны, а затем с другой, и так до последней доски, пока не завершится весь процесс пиления и обработки распиливаемого бревна.

Распиловка бревна на ленточной пилораме — процесс не настолько быстрый, ведь в первую очередь это электромеханическое оборудование, и оно имеется свойство перегреваться, а работа его на грани не приведет ни к чему хорошему. Необходимо давать передышку оборудованию и не спешить — пусть все идет как надо. В результате напрасные переживания сократятся, а производительность от этого только возрастет.