Что такое станина токарного станка

Устройство токарного станка по металлу – конструкция, схема, основные узлы

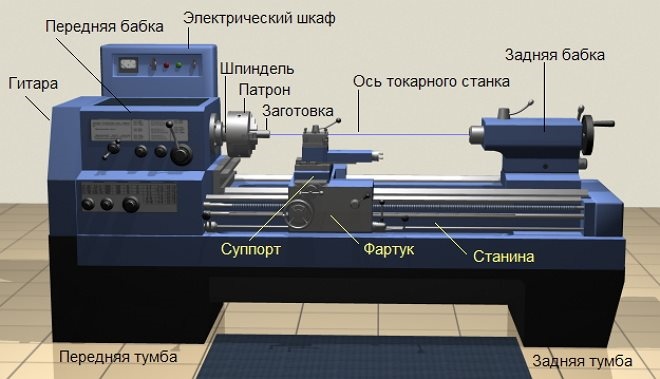

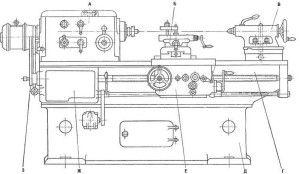

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

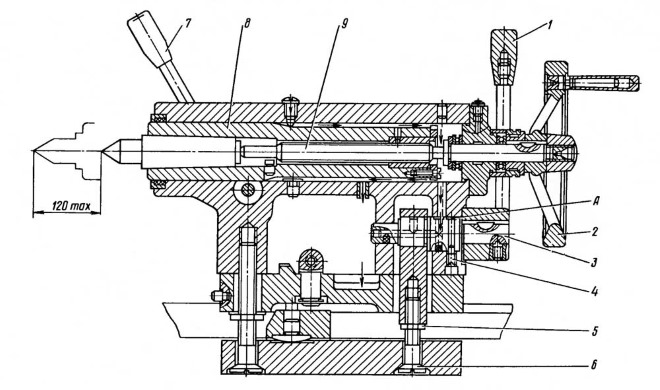

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

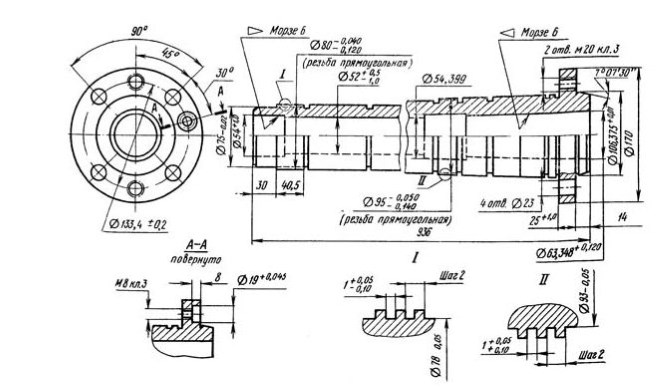

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

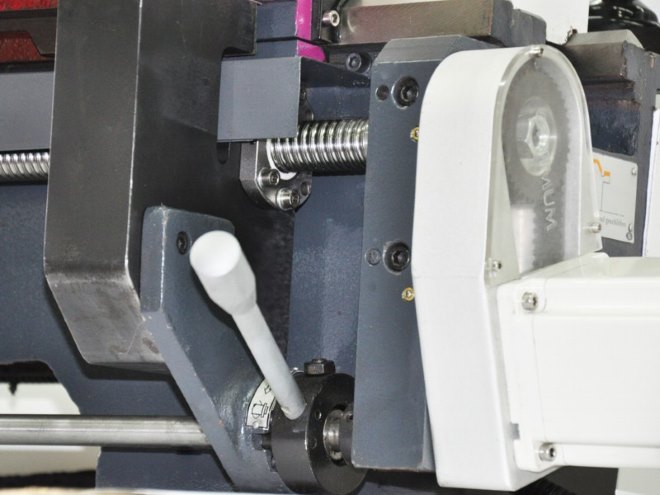

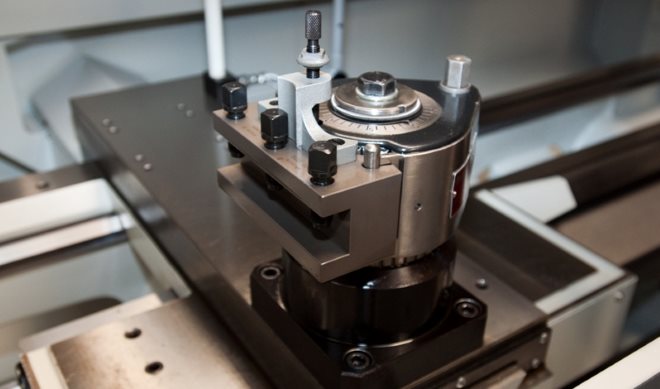

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

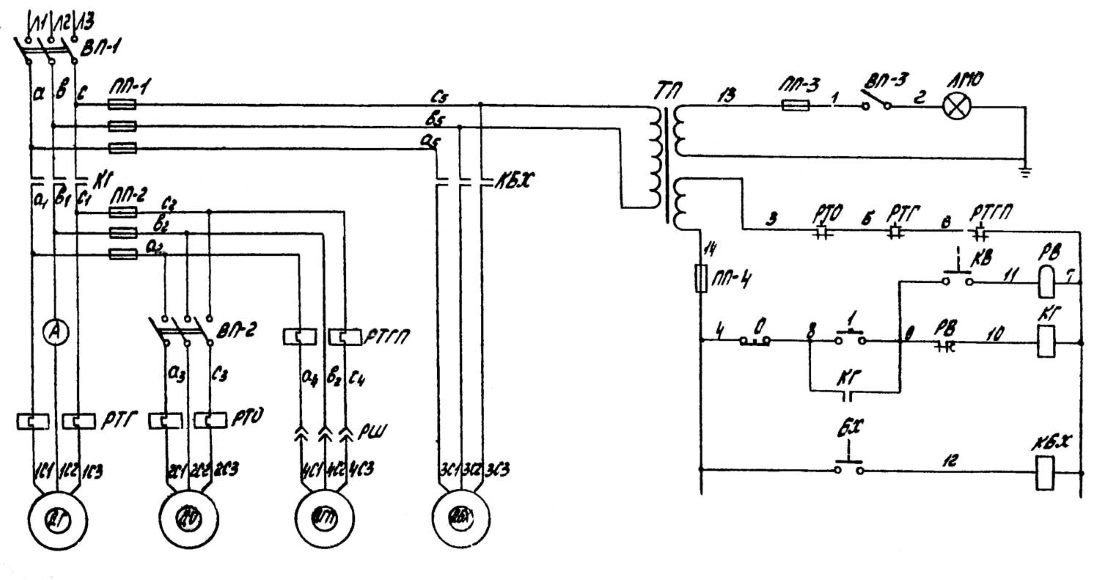

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Токарная группа станков

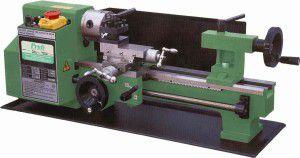

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам. Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, свёрел, зенкеров, развёрток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самые известные токарные станки в советское время — 1К62 и 16К20.

Содержание

Виды токарных станков

Токарно-винторезный станок

Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Основными узлами принятого в качестве примера станка 16К20 являются:

- станина, на которой монтируются все механизмы станка;

- передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы;

- коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

- фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

- в пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне;

- суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным размером станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Токарно-винторезный станок предназначен для выполнения разнообразных токарных и винторезных работ по чёрным и цветным металлам, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых резьб.

Токарно-карусельные станки

Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами на них можно точить фасонные поверхности по копиру. Можно производить фрезерование, шлифование, и нарезание резьбы резцом.

Основным узлом является стол. На нём находится планшайба, на которой крепится заготовка. Две стойки. Стойки соединяются порталом. По двум стойкам перемещается траверса. На траверсе находится два суппорта. Правый суппорт — револьверный суппорт. Он состоит из продольной каретки и ползуна (перемещающегося вертикально). На ползуне расположена револьверная головка. В отверстия револьверной головки устанавливается державки с инструментом. Револьверный суппорт используется при подрезании торцов при сверлении отверстий, иногда для обработки наружных поверхностей. Второй суппорт называется расточным суппортом. Он состоит из продольной каретки, на которой устанавливается поворотная часть, на которой есть ползун, на который устанавливается резцедержатель. Расточной суппорт используется при растачивании отверстий, прорезания внутренних канавок и при обработке конических поверхностей. На правой стойке расположен боковой суппорт. Он состоит из продольной каретки, ползуна и резцедержателя и предназначен для обработки наружных поверхностей.

Характерным размером токарно-карусельных станков является диаметр планшайбы. В зависимости от этого размера бывают одностоечные (с диаметром планшайбы ≤ 2000 мм) и двухстоечные станки (с диаметром свыше 2000 мм).

Движения в станке:

- главное движение — вращение планшайбы с заготовкой;

- движение подачи — перемещение суппортов;

- вспомогательное движение — перемещение траверсы; это движение нужно для подвода инструмента ближе к заготовке.

Лоботокарный станок

Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально

Токарно-револьверный станок

Токарно-револьверный станок применяется для обработки заготовок или деталей из калиброванного прутка.

На станке производятся следующие виды токарной обработки: обточка, расточка, подрезка, проточка и расточка канавок, сверление, зенкерование, развёртывание, фасонное точение, обработка резьб метчиками, плашками и резцами.

Название «револьверный» происходит от способа закрепления режущих инструментов в барабане. При этом инструмент (как правило) крепится в держателе (блок), который непосредственно устанавливается в револьверную голову. Различают статические блоки для не вращающегося инструмента (сверло так же может выступать в качестве статического инструмента, в некоторых случаях) и приводные блоки. Приводные блоки позволяют существенно расширить возможности станка: с их помощью осуществлять сверление отверстий не соосных с осью детали, нарезание резьбы и даже фрезерование. Однако не все револьверные станки имеют возможность использования приводных блоков. Существует два основных типа блоков: VDI, фиксируемые в револьвере сухарем, и BMT, которые крепятся болтами.

Также станок может иметь контршпиндель, расположенный напротив основного. В процессе работы станок с контршпинделем может перехватить деталь с одного шпинделя на другой. Часто такая операция даже происходит на скорости, без остановки шпинделя. Таким образом можно в один установ обработать деталь с обеих сторон.

Современные револьверные станки с ЧПУ сводят участие оператора в производстве детали к минимуму. Станок может быть снабжён прутковым податчиком, тогда работа осуществляется по сути автоматически. Иногда смена заготовки осуществляется роботом.

Токарно-револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные.

Автомат продольного точения

Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свёрнутой в бунт проволоки.

Автомат может выполнять точение различных материалов — от меди до легированых сталей.

Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг, державок и инструментов.

Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Вместо токарного патрона в автомате продольного точения используется цанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальные цанги.

Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» («Swiss type»).

Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента.

Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могу выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

Многошпиндельный токарный автомат

Автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства.

На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы.

Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков.

Токарно-фрезерный обрабатывающий центр

Обрабатывающий центр совмещает функции токарного и фрезерного станков. Хотя на револьверных станках с приводным револьвером можно осуществлять фрезерование и сверление, однако возможности таких станков существенно ограничены подвижностью револьвера. Для решения этой проблемы в обрабатывающих центрах есть фрезерная голова под конус HSK или Capto (реже стандартный конус ISO либо BT) Конусы HSK и Capto позволяют устанавливать токарный резец прямо в фрезерную голову, что позволяет осуществлять операцию точения. При этом можно использовать резцы с квадратным сечением хвостовика, зажатые в специальную переходную оправку (чаще применяется на HSK-шпинделях), либо резцы со специальным хвостовиком (характерно для Capto-шпинделей).

Таким образом один и тот же шпиндель фрезерной головы используется как для вращающегося, так и для статического инструмента.

Смена инструмента осуществляется автоматическим сменщиком инструмента. На обрабатывающих центрах используют инструмент со сменными твердосплавными пластинами, либо цельный. Напайной инструмент, как правило, не используется.

Станок может иметь и револьверную голову, но такая компоновка редко используется.

Обрабатывающие центры предназначены прежде всего для обработки сложных деталей, требующих как операции точения так и фрезерования, например таких как коленвал.

Станки с ЧПУ

Развитие вычислительной техники привело к созданию станков с программным управлением. В СССР выпускалось большое количество типов станков с ЧПУ — 16А20 («Красный пролетарий», Москва), 16Б16 (Куйбышев), ЛА155 (Ленинград) и др. Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке. Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).

Сегодня ведущие производители станков с ЧПУ — Швейцария, Япония и Германия.

Устройство токарного станка по металлу

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

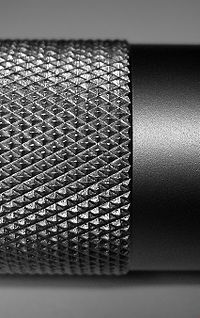

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изучаем токарный станок по металлу: строение механизмов, основные детали, части и узлы

Первый в истории человечества механический токарный станок был изобретен в XVIII веке отечественным умельцем А.К.Нартовым. Уникальность его состояла в наличии суппорта — революционного устройства, освобождающего руки рабочего. Сегодня на токарных станках обрабатывается до 70% всех металлических деталей. Это один из самых востребованных видов промышленного оборудования. Постепенно обычные станки вытесняются оборудованием с числовым программным управлением, более эффективным и точным.

Устройство токарного станка

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Технические характеристики и принцип работы

Независимо от устройства, станок характеризуется несколькими показателями:

- максимальная толщина (диаметр) болванки из металла для обработки;

- максимальное расстояние между серединами бабок;

- наибольшая толщина заготовки, которая устанавливается над суппортом.

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

Станина токарного станка

Вы здесь

Оглавление

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Виды станин станков

фото:виды станин станков

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Ремонт станины токарного станка

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия. Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Мини токарный станок

Точение по дереву – увлекательнейший процесс, и для его освоения не обязательно учиться в специальных профессионально-технических заведениях. Станок по дереву намного проще, чем по металлу, изготовить его не проблема в домашних условиях с использованием только подручных материалов. Причем, все детали можно делать самостоятельно, обращаться за помощью к профессиональным специалистам не требуется.

Мини токарный станок

Главные узлы станка

Категорически не рекомендуется приступать к изготовлению какого-либо агрегата, не понимая принципов работы каждой его составной части и узла, не представляя себе величину и направление действия нагрузок, обоснованности тех или иных технических требований. Из каких элементов состоит токарный станок?

-

Станина.Несмотря на кажущуюся простоту, это самый важный элемент токарного станка по дереву, к нему в дальнейшем крепятся все остальные узлы. Если станина не может выдерживать действующие во время работы усилия, то не стоит надеяться не только на получение качественных изделий, но и на безопасность работы. Станина не должна колебаться или дрожать, первоначальные параметры прочности не должны ухудшаться весь период эксплуатации. Если вы делаете станину из пиломатериалов, то надо выбирать только самые прочные их виды, не допускать даже минимальных люфтов и зазоров между отдельными частями. Дерево — довольно мягкий материал, и зазоры позволяют элементам двигаться и накапливать кинетическую энергию. Величина кинетических усилий в разы превышает значения статических, как следствие – дальнейшее увеличение зазоров, уменьшение прочности станины вплоть до ее полного разрушения. Мы рассмотрим два варианта станины: из дерева и металла. Металлический вариант намного прочнее, безопаснее и долговечнее.

Станина — важный элемент токарного станка

Так выглядит задняя бабка токарного станка

Подручник для токарного станка

Узел управления располагается возле передней бабки

Мы специально дали полный перечень частей с описанием их функций, теперь вы можете принимать взвешенные решения об упрощении конструкций с сохранением их функциональности.

Устройство стандартного токарного станка

Цены на мини-токарные станки

Инструкция по изготовлению простейшего токарного станка по дереву

На таком станке можно получить первый практический опыт точения собственными руками и увидеть все слабые стороны устройства. С учетом полученных знаний и опыта к изготовлению следующей более сложной и качественной модели подход будет серьезнее, мастер сможет самостоятельно принимать решения по усовершенствованию конструкции.

Выбор привода для станка

Станок не рассчитан на постоянное использование, прочность его элементов не может длительное время выдерживать динамические и статические нагрузки. Это недостаток. Что касается достоинств, то их две: максимально возможные простота и быстрота изготовления. Потребуется лишь несколько часов, чтобы на нем начать точить элементарные изделия. Все детали надо делать из твердых пород древесины, желательно из граба или дуба. Соединение узлов при помощи металлических уголков и саморезов.

Простой станок по дереву

Важно. Отличительная черта станка – он не имеет своей станины. Бабки и подручник фиксируются к обыкновенному рабочему столу струбцинами. Станина – самый сложный узел токарного станка, за счет такого упрощения процесс изготовления оборудования ускоряется в разы.

Шаг 1. Изготовьте переднюю бабку. Она состоит из двух деталей: вертикальной для крепления дрели и горизонтальной для фиксации к рабочему столу. В вертикальной детали зубчатой коронкой соответствующего диаметра высверливается отверстие для крепления дрели. В верхней части надо сделать прорезь, с ее помощью дрель зажимается в бабке. Фиксация делается при помощи струбцины. Для повышения прочности соединения вертикальной детали бабки с горизонтальной дополнительно к металлическому угольнику прикрутите в торец два самореза. Перед этим обязательно предварительно высверлите отверстия несколько меньшего диаметра, чем имеют крепежи.

Передняя бабка состоит из двух отрезков доски

Шаг 2. Изготовьте заднюю бабку. Процесс ее изготовления стоит из нескольких отдельных операций.

-

На металлических уголках раззенкуйте отверстия под потай. Это не влияет на прочность станка, но влияет на безопасность. Любые острые поверхности могут повредить руки мастера, постоянно заботьтесь о своей безопасности.

Раззенковывают отверстия на пластине

Из плотной древесины вырезают две заготовки

Прикручивают уголок к одной из заготовок

Стягивают детали струбциной

Шаг 3. Проверьте углы, если обнаружились проблемы, то их следует исправить на этой стадии изготовления токарного станка.

Проверяют углы изделия

Шаг 4. Прикрутите к боковым поверхностям передней и задней бабки направляющие металлические пластины. Надо объяснить, зачем они нужны. Отличие этого станка – отсутствие станины. Отдельные узлы крепятся к рабочему столу, но их надо всегда фиксировать точно по одной оси. Патрон дрели должен располагаться на одной линии с вершиной конуса задней бабки. Вот для такой центровки и устанавливаются эти металлические пластины. Они немного выступают за плоскость нижних деталей передней и задней бабки, этими частями упираются о ровную кромку рабочего стола и выставляют оба элемента точно по одной линии. На стол, соответственно, ложится кусок ровного металлического железа.

По бокам прикручивают направляющие пластины

Шаг 5. Установите бабки на металлической плите рабочего стола, переднюю зафиксируйте струбциной. Вставьте в отверстие дрель, также стяните струбциной.

Бабки крепят к столу, в переднюю вставляют дрель

Шаг 6. Включите инструмент, аккуратно придвигайте к сверлу заднюю бабку и высверливайте отверстие для фиксации оси. Работайте очень внимательно, это очень важный момент – оси должны располагаться точно на одной линии.

Придвигают заднюю бабку, чтобы просверлить отверстие

Цены на модельный ряд дрелей

Шаг 7. Увеличьте диаметр отверстия и с обратной стороны поставьте специальную гайку для дерева, которая имеет шипы для упора и не проворачивается во время затягивания болта, а вгрызается в дерево.

С обратной стороны вставляют гайку

Шаг 8. На болгарке заточите под конус конец металлической шпильки, он будет упираться о деревянную заготовку и держать ее в нужном положении.

Стачивают конец шпильки

Практический совет. Конус получится ровным, если винт зажать в дрели и одновременно точить его поверхность и прокручивать в патроне.

Шаг 9. Накрутите на нее две барашки, вставьте в гайку. Одна барашка нужна для изменения длины шпильки, а вторая для ее фиксации в заданном положении.

Шаг 10. Из двух досок приспособьте подручник, толщину обрезков подбирайте с учетом высоты токарного приспособления. Элементы к столу также фиксируйте струбцинами.

Между бабками устанавливают подручник из брусков

Такой элементарный и максимально упрощенный станок дает возможность точить несложные изделия. Если вам понравилось токарное дело, то можно сделать более надежное и функциональное устройство.

Советы по изготовлению металлического станка

Его небольшие размеры также позволяют отнести станок к категории мини, для изготовления используется различный прокат, имеющийся на хозяйстве. При желании можно купить новый металл и сделать более престижный станок.

Шаг 1. Из уголка 45×45 мм сварите раму. Длина зависит от максимальных размеров вытачиваемых изделий. Для мини станка достаточно два уголка, расстояние между ними примерно 8 мм, в качестве шаблона удобно пользоваться головками болтов с такими размерами.

Собирают раму из уголков

Шаг 2. Из двух обрезков швеллера № 8 сделайте подставку под двигатель. Он у нас от бытовой стиральной машины, мощность 350 Вт. Этого мало для полноценного станка, но для мини токарного по дереву достаточно. На подставке выставьте его таким образом, чтобы ось располагалась по центру станины.

Двигатель устанавливают на подставку из обрезков швеллера

Шаг 3. Сзади двигателя сварите вертикальный упор, закрепите его сваркой. Этот узел называется приводной передней бабкой, он должен быть устойчивым к нагрузкам на скручивание и осевым. Проверьте прочность установки, двигатель не должен шататься.

Из уголков сваривают упор для двигателя

Шаг 4. Выточите для передней бабки фиксатор из деревянной заготовки. Ее можно попробовать сделать самостоятельно из старого шкива: высверлить в нем три отверстия и вставить острые шпильки. Но лучше обратиться за помощью к профессиональному токарю.

Фиксатор из старого шкива

Шаг 5. Изготовьте подручник. Он делается из уголка длиной примерно 20 см для упора резца, трубы для вертикальной стойки и куска листовой стали для горизонтальной площадки. Все отдельные элементы имеют возможность регулировки, подручник можно выставлять в удобном для точения положении. Резец должен располагаться на 2–5 мм ниже оси вращения заготовки.

Для изготовления подручника используют уголок, отрезок трубы и металлическую пластину

Шаг 6. Сделайте заднюю бабку. Отрежьте два уголка длиной по 10 см, положите их на раму, сверху закройте металлической пластиной соответствующих габаритов и толщиной примерно 2 мм. Сварите все детали в одну конструкцию.

Сваривают заднюю бабку

Цены на популярные модели сварочных аппаратов

Шаг 7. Просверлите в пластине по центру отверстие Ø 10 мм и сделайте элементарный фиксатор положения.

В пластине крепят фиксатор

Шаг 8. К основанию приварите две пластины под углом, на их торце закрепите трубку. К ней с двух торцов фиксируются гайки, в которые вкручивается длинная шпилька. Перед свариванием гайки должны быть на шпильке, в противном случае вам потом не удастся правильно выставить их положение и шпилька не войдет.

Приваривают трубку, в которой размещается шпилька

Шаг 9. Приварите к шпильке специальную ось и закрутите на ней патрон. Его можно взять с любого старого электрического инструмента.

На шпильке закрепляют патрон

Шаг 10. Вставьте в патрон специальный центр с внутренним подшипником и выставьте оси передней и задней бабки строго по одной линии.

Регулируют положение осей

Проверьте все размеры. Если они в норме, то можете полностью обварить швы и усилить фиксацию. К шпильке с торца прикрепите ручку для облегчения закручивания.

Видео — Мини токарный станок

На мини токарном станке можно точить только небольшие поделки из дерева. Он не выдерживает значительных нагрузок, но для обыкновенных пользователей этого достаточно. А если токарный станок в мастерской уже есть, пора расширять перечень деревообрабатывающего оборудования. Предлагаем вам сделать стол для фрезера, который намного упрощает изготовление различных деталей. Как именно делается стол, есть подробная статья на страницах нашего сайта.

На мини токарном станке можно точить только небольшие поделки из дерева. Он не выдерживает значительных нагрузок, но для обыкновенных пользователей этого достаточно. А если токарный станок в мастерской уже есть, пора расширять перечень деревообрабатывающего оборудования. Предлагаем вам сделать стол для фрезера, который намного упрощает изготовление различных деталей. Как именно делается стол, есть подробная статья на страницах нашего сайта.