Верстаки слесарные металлические для гаража своими руками

Верстак в гараже своими руками

Большинство владельцев гаражей, помимо основного предназначения, используют помещение в качестве мастерской, что вполне логично — многие ремонтируют свою машину самостоятельно, задействуя для этого различные приспособления и оборудование. При необходимости производятся любые другие технические работы, ремонт бытовой техники, сборка сооружений или приспособлений на дачу и т.д. Чтобы качественно выполнить все эти манипуляции, требуются соответствующие условия. Оптимальным вариантом является создание своими руками удобного и прочного верстака.

Назначение верстака в гараже

Верстак — это рабочий стол, удобный для выполнения различных технических операций. Основное назначение — слесарные работы с использованием ручного или электрического инструмента, обработка деталей, сборка или разборка механизмов, изготовление или ремонт отдельных деталей и т.д.

Кроме того, верстак является местом хранения инструментов. Если оно правильно организовано, все ручные или электрические инструменты и приспособления находятся на виду и расположены максимально удобным образом, достаточно лишь протянуть руку. Поблизости устанавливаются розетки для электроинструмента, тиски для фиксации обрабатываемых деталей и прочие элементы обустройства.

Результат выполнения любых работ напрямую зависит от условий, в которых они производились, поэтому верстак позволяет получить качественные и ожидаемые плоды от приложенных усилий.

Конструкция верстака

Площадь большинства гаражей ограничена, поэтому выбор правильной конструкции верстака очень важен. Основным требованием является оптимальное сочетание функциональности и компактности. Стандартный размер гаражного бокса — 6х4 м. Если вычесть из этого площадь, занимаемую машиной, остаётся не так уж и много свободного пространства, которое необходимо использовать самым рациональным образом.

Существует множество вариантов конструкции верстака, но все они должны иметь:

- Основную рабочую поверхность;

- Одну или несколько тумб для хранения различных вещей и одновременно выполняющих функции опорных элементов;

- Выдвижные ящики для хранения мелких деталей, крепежа или инструментов;

- Щит для размещения наиболее используемых инструментов.

Важно также обеспечить наличие качественного освещения и розеток для подключения ручного электроинструмента. Рекомендуется располагать их в верхнем ярусе, чтобы провод не мешался под руками и не создавал опасных ситуаций.

Основные виды

Основным элементом верстака является несущая конструкция, выполненная в виде рамы. Она обеспечивает жёсткость и прочность, принимает на себя все нагрузки и одновременно служит каркасом для тумб и выдвижных ящиков.

Рабочая поверхность (столешница) является отдельным элементом, прикреплённым к раме после сборки. Материалом для рамы могут служить:

- Металлические элементы — уголок, трубы круглого или прямоугольного сечения, сочетание разных видов;

- Деревянный брус.

Использование металлических деталей требует производства сварных работ или резьбовых соединений. Древесина проще и легче в обработке, но прочность её намного ниже, что требует использования достаточно толстых опорных брусков. Нередко раму собирают из сочетания тех и других элементов. Обычно это вызвано нехваткой материалов — используется то, что имеется в наличии и позволяет сэкономить деньги и время.

Для столешницы можно использовать:

- Листовые материалы — ДСП, фанера, ОСБ, МДФ и т.д. Но стоит учесть, что они недостаточно прочны и требуют установки в 2 слоя, что увеличивает расход материалов;

- Настил из досок. Рекомендуется использовать материал толщиной от 30 мм с оструганной поверхностью. Доски не выдерживают серьёзных механических нагрузок, ударов, неустойчивы к воздействию высоких температур. При этом они удобны для надёжной фиксации каких-либо приспособлений, которые можно прости прибить гвоздями или шурупами, чтобы впоследствии их извлечь и освободить закреплённый предмет. Настил имеет щели, опасные при работах с мелкими деталями, которые способны упасть и затеряться;

- Листовой металл. Полученная поверхность не имеет щелей, что позволяет работать с мелкими деталями. Столешница прочная, надёжная и способна выдерживать значительные нагрузки. Недостатком является склонность к коррозии и способность проводить электроток, в некоторых ситуациях опасная для работающего человека.

Кроме того, существуют различные варианты формы верстака:

- Прямой;

- Угловой;

- С дополнительными элементами — стеллажами, верхним ярусом и т.д.

Существует различия и по типу функционала:

- Столярный верстак. Обычно делается из дерева, используется для обработки деревянных деталей. Имеет определённые размеры и оборудуется деревянными тисками.

- Слесарный верстак. Собирается из металла и используется для работ с металлическими деталями.

Выбор наиболее подходящего варианта обусловлен предпочтениями владельца, наличием навыков выполнения тех или иных работ, свободным местом в гараже и прочими обстоятельствами.

Наиболее распространённым вариантом конструкции является металлический верстак с рамой из металлической трубы прямоугольного сечения, установленный вдоль длинной или короткой стены (иногда собирают угловой вариант, размещённый вдоль обеих стен),

Необходимые инструменты и материалы

Для создания своими руками металлического верстака потребуются:

- Болгарка с отрезным и шлифовальным кругами;

- Сварочный аппарат;

- Рулетка, линейка, угольник;

- Карандаш или чертилка;

- Строительный уровень, лазерный уровень или нивелир;

- Электродрель или шуруповёрт;

- Электролобзик для резки листовых материалов (ДСП, МДФ, фанеры и т.п.).

Из материалов необходимо приготовить:

- Металлический уголок 50 на 50;

- Труба прямоугольного сечения 60 на 40;

- Стальная полоса и стальной лист для изготовления направляющих для ящиков, стеллажей, верхнего яруса, инструментального щита;

- Доски или листовые материалы под столешницу;

- Фанера для ящиков;

- Саморезы, шурупы, болты с гайками, прочие крепёжные элементы;

- Краска, кисти, растворитель.

В зависимости от выбранной конструкции могут потребоваться и другие детали или материалы, перечислены только наиболее нужные элементы.

Подготовительные работы

Подготовка к сборке верстака состоит в определении особенностей конструкции, выборе размеров и места установки сооружения. Для того чтобы ни один момент не ускользнул от внимания и не оказался забытым, рекомендуется создать рабочий чертёж верстака, выполненный в масштабе с привязкой к размерам гаража. Особое внимание следует уделять высоте столешницы — она существенно отличается от высоты обычного обеденного стола. Оптимальный вариант — высота от пола до сгиба локтей стоящего прямо человека. Учитывая разницу в росте у разных людей, сборка оптимального для себя верстака сможет стать очень полезным мероприятием.

Кроме того, надо помнить, что ширина столешницы не должна быть слишком большой. Размеры гаража относительно невелики, нередко приходится работать рядом со стоящим внутри автомобилем.

Понадобится место для прохода человека, поэтому оптимальной шириной считается 50 см. Также надо определиться с размерами щита для инструментов, которые нужны чаще всего.

Приспособления, находящиеся под рукой, позволят экономить время и усилия, которые уходят на поиск необходимых элементов по ящикам и полкам.

Пошаговая инструкция по изготовлению верстака для гаража

Рассмотрим примерный порядок действий при сборке металлического верстака. Необходимо выполнить следующие операции:

- Согласно данным сборочного чертежа нарезаются детали соответствующей длины для сборки опорного каркаса. Используется труба прямоугольного сечения, стальной уголок или иные выбранные для этого виды проката.

- Производится сварка каркаса. Сначала сваривается опорная площадка для столешницы, затем она переворачивается и привариваются опоры и каркас тумбы. Устанавливаются направляющие для выдвижных ящиков, прикрепляются боковые панели.

- Сварные швы зачищаются с помощью болгарки, удаляются заусенцы и острые края, образовавшиеся во время резки металла.

- Верстак переворачивается и устанавливается на выбранное заранее место. Вырезается из листового материала или нарезается по длине нужное количество досок для покрытия столешницы. Производится установка и отделка поверхности,

- В зависимости от типа конструкции к заднему краю столешницы крепится задняя стенка, не позволяющая инструментам или деталям скатываться и падать за верстак. В условиях гаража это очень важно, так как отыскать закатившийся мелкий винтик будет крайне сложно.

- Производится сборка инструментального щита и навеска его на стену. Обычно используется лист фанеры с рядами отверстий, в которые вставляются стержни для подвески инструмента.

- Сборка стеллажей производится подобным образом: сварка каркаса, установка плоскостей и навеска на стены или установка с фиксацией к ним. Все края тщательно обрабатываются и зачищаются, острые углы закругляются.

- Готовое сооружение красят, после высыхания краски производят установку освещения, размещают инструмент, крепят тиски, наждак и прочие необходимые приспособления.

Перечисленные операции относятся к основным, наиболее необходимым действиям. В зависимости от типа конструкции и наличия дополнительных элементов могут потребоваться и другие этапы сборки. Для того чтобы не допускать ошибок, рекомендуется продумать порядок работ во время создания рабочего чертежа. Следовать пунктам плана необходимо для увеличения скорости работ и исключения путаницы в сборке сооружения.

Видео: Процесс создания верстака

Техника безопасности при работе с самодельным верстаком

Работа с самодельным верстаком требует соблюдения обычных правил безопасности. Самостоятельная сборка не меняет никаких требований и норм.

Необходимо присоединить верстак к общему заземляющему контуру гаража, прочно закрепить его на полу или стенах. Стеллажи и инструментальный щит с верхним ярусом прочно крепятся с помощью анкерных болтов к стенам. Шурупы в данном случае использовать нельзя.

Все электрические провода необходимо спрятать в гофрированные шланги или кабельные каналы. Освещение должно быть достаточным, направленным с левой стороны и сверху. Следует исключить возможность раскачки верстака, все опоры должны прочно и плотно стоять на полу, обеспечивая полную неподвижность рабочей поверхности.

Наличие качественного верстака поможет выполнять все необходимые работы в нормальных условиях. Время на выполнение работы значительно сократится, а качество работ — улучшится. Сборочные работы пройдут быстро и качественно, если все необходимые инструменты и материалы будут заранее приготовлены, раскроены и распределены по категориям. Тогда станет проще выполнять сборочные операции, а возможность ошибки будет сведена к нулю.

Металлический верстак в гараж своими руками

Верстак является одним из наиболее важных и необходимых устройств в гараже. На рынке есть множество их разновидностей, но можно собрать конструкцию самостоятельно своими руками. В качестве основы для неё чаще всего используется металл, который отличается надёжностью и долговечностью.

Чертежи и размеры

Чтобы собрать качественный верстак для гаража, необходимо изначально определиться с его габаритами. При составлении чертежа особенное внимание следует уделить высоте столешницы. Оптимальным вариантом этого показателя является расстояние от локтевого сгиба стоящего прямо человека до пола.

Не следует делать слишком большую ширину. Это связано с ограниченными размерами гаража и необходимостью часто работать, когда внутри помещения стоит автомобиль. Потребуется место для прохода людей, поэтому оптимальная ширина конструкции варьирует в пределах от 50 до 80 см.

Материалы и инструменты

Для того чтобы собрать верстак в гараж своими руками, потребуются такие инструменты, как:

- сварочный аппарат с электродами;

- уровень;

- шуруповёрт;

- дрель;

- болгарка, оборудованная шлифовальным диском и кругом для резки металла;

- рулетка;

- электрический лобзик, предназначенный для раскроя фанерных листов.

Следует также использовать защитные приспособления и спецодежду. Для выполнения процедуры потребуются следующие материалы:

- квадратная труба 6Х4 см, длиной в 24 м и толщиной в 2 мм;

- полоска стали шириной в 4 мм, длиной в 8 м, толщиной 4 мм;

- лист стали для держателей ящиков толщиной в 2 мм;

- фанерный лист толщиной в 1,5 см;

- шурупы;

- анкерные болты;

- уголки 5Х5 см, длиной в 6,4 м и толщиной в 4 мм;

- уголки 4Х4 см, длиной в 6,75 м и толщиной в 4 мм;

- лист стали для столешницы 2,2Х0,75 м, толщиной в 2 мм;

- деревянные доски толщиной в 5 см;

- направляющие для ящиков в столе;

- саморезы по металлу;

- краска по металлу и дереву.

Инструкция по изготовлению

Верстак, который будет сконструирован из указанных материалов, обладает длиной в 2,2 м и шириной в 75 см. Такие внушительные габариты позволят расположить в углах стола тиски, наждак и прочий инструментарий.

Сборка основы

Конструирование каркаса верстака проводят по следующему алгоритму:

- Раскраивают материал на составные частицы. Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов.

- После этого переходят к свариванию силовой основы устройства. Процедура начинается с соединения частей столешницы — двух труб по 220 см и двух по 75 см. Каркас требуется сварить таким образом, чтобы сверху на него поместить ещё одну основу, которая бы состояла из уголков. Внутрь неё укладываются доски от столешницы. Для того чтобы провести армирование столешницы, необходимо наварить ещё ряд труб из стали через каждые 40 см. Они нужны для выполнения функций рёбер прочности.

- Следующим этапом в сборке верстака является приваривание по его краям четырёх боковых ножек. Длина каждой из них составляет 90 см. Для того чтобы конструкция стала более крепкой, необходимо приварить силовые промежутки между ножками устройства.

- После этого базовую основу следует считать законченноц и переходят к свариванию конструкции для коробок. В этом случае используют трубы из стали, на основе которых делают каркасы квадратной формы. Их необходимо приварить к столешнице с обеих боков стола. За счёт наличия продольных рёбер прочности происходит их укрепление.

- Затем начинают изготавливать основу для столешницы. Для этого потребуются четыре уголка из стали. Длина двух из них составляет 220 см, а длина двух остальных – 75 см. Необходимо так сварить эту конструкцию, чтобы внутри неё размещались деревянные доски.

- Каркас на основе уголка помещается на основу из труб, после чего приваривается. В результате должна получиться столешница усиленного типа. Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости.

- Заключительный этап в конструировании верстака из металла состоит в сваривании панельной обрешётки, на которую закрепится инструмент. В этом случае требуется один уголок из металла, длина которого составляет 220 см, и ещё четыре уголка с длиной в 95 см. Два из этих элементов фиксируются на боковых частях конструкции, а ещё два располагаются в центре. Они необходимы для общего укрепления устройства. Панель для инструментов фиксируется к столешнице путём приваривания.

- Основа, выполненная из труб и уголков, полностью готова. Эту конструкцию необходимо усилить. К боковым частям стола привариваются кронштейны, нарезаемые из полосы стали. Количество этих деталей равняется 24.

- В центральной части всех кронштейнов необходимо просверлить по одному сквозному отверстию. Они нужны для того, чтобы прикрепить задние и боковые стенки фанерного стола к металлической основе верстака.

Сборка ящиков для стола

Данный процесс состоит из следующих этапов:

- Фанерный лист необходимо нарезать на заготовки, которые соединяются между собой с использованием шурупов. Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа.

- По завершении сборки шуфлядок необходимо между боковыми частями отделов приварить металлические полосы для коробок, оборудованные специальными отверстиями. С внутренней стороны к этим дырочкам будут фиксироваться салазки для направляющих коробок.

- Следом за этим в основу столешницы начинают укладывать доски. Толщина их должна составлять 50 мм. Деревянный материал требуется раскроить на различные заготовки необходимой длины. Если в наличии имеются длинные доски, то потребуются три заготовки длиной в 219 см и шириной в 24,5 см. Если есть только короткие доски, делают такие заготовки, которые можно расположить поперёк стола. С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

Завершающие работы

После сборки ящиков выполняют следующие шаги:

- Перед тем как древесина будет размещена внутри основы стола, её необходимо тщательно обработать антисептическим препаратом. Это позволит защитить заготовки от порчи жуками и другими вредными насекомыми, а также от гниения.

- Важным этапом в конструировании верстака является покраска всех металлических элементов. Данная процедура применяется для того, чтобы предохранить устройство от повреждения ржавчиной. Предпочтительнее использовать антикоррозийную атмосферостойкую разновидность покрытия. Особенное внимание необходимо уделить сварочным швам.

- Если на поверхности механизма имеются неровности и капли металла, их нужно основательно зачистить, прежде чем переходить к покраске. С этой целью применяют угловую шлифовальную машинку, снабжённую диском для обработки металла.

- Устройству дают время на то, чтобы высохла краска, после на столешницу начинают укладывать доски. Не следует слишком сильно прижимать их друг к другу внутри основы. Причиной этого является способность дерева усыхать и расширяться после смены влажности и температурных условий. Между заготовками необходимо сохранить зазор шириной в несколько миллиметров.

- Поверхность досок предварительно зашлифовывают. Это поможет уложить лист из металла поверх дерева. Вдоль всего периметра стола необходимо зафиксировать доски на каркасе с использованием саморезов.

- После этого начинают крепить верхний лист из стали. Допускается приварить его к столешнице, но внутри устройства расположены деревянные заготовки, и есть риск того, что они воспламенятся от искры. Поэтому в целях безопасности лист крепится к деревянным доскам при помощи скрытых саморезов.

- Перед этим необходимо обработать металлические поверхности средством для преобразования ржавчины. Такой укрывной материал внешне напоминает лакокрасочное прозрачное покрытие. Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии.

- Стальную столешницу можно покрасить той же самой, которая использовалась для покраски каркаса. Это улучшит эстетический вид устройства, но через какое-то время краска начнёт царапаться.

- На направляющие устанавливают собранные ящики, после чего фанерный лист прикрепляют к боковинкам, силовому щиту и полкам. После этого фанеру следует покрыть специальным защитным составом.

- Затем необходимо правильно оформить силовой щит. К нему можно прикрепить саморезы или крючки для каких-либо вещей. Для удобства работы за верстаком к нему можно присоединить настольную лампу с изгибающейся стойкой.

- На верстак устанавливают тиски. Это тяжёлый инструмент, ввиду чего не рекомендуется прикреплять его непосредственно к столешнице. Вместо этого следует расположить прокладку из металла толщиной в 10 мм между стальным листом и тисками. В ней необходимо проделать сквозные отверстия. Дырки просверливают в тех же местах на столешнице, после чего скрепляют конструкцию при помощи анкерных болтов.

Примеры обустройства

Существует много вариантов размещения самодельных верстаков в гараже. Наиболее удачные из них представлены на картинках.

Установить верстак в гараже нужно так, чтобы он в любом положении не мешал автомобилю. Также он не должен затруднять проход по помещению и перемещение объёмных запчастей. Желательно разместить конструкцию в каком-либо отдалённом углу.

Собрать верстак самостоятельно довольно просто. Процесс занимает немного времени и позволяет сэкономить деньги на покупку готового устройства.

Делаем верстак своими руками

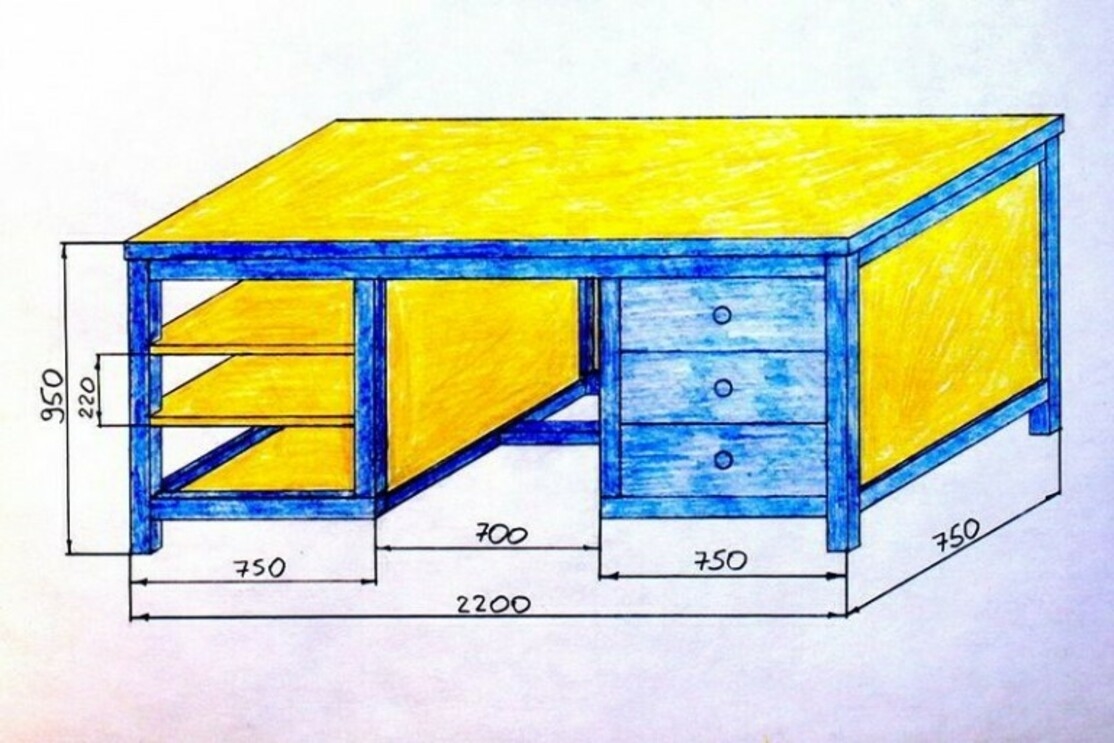

Удалось визуализировать свои намерения. Долго перебирал разные варианты компоновки и прикидывал размеры. Думаю, я нашел оптимальный для себя вариант.

Синим обозначены металлические части, желтым — деревянные.

Столешница будет изготовлена из доски толщиной 50мм, опоясанной уголком 50х50х4 и накрыта листом металла 2мм. Каркас верстака будет сварен из профильной трубы 60х40х2. Из уголка 40х40х4 будут сварены ребра жесткости. Полки и боковые панели будут сделаны из досок толщиной 30мм. Из полосы 40х4 будут сделаны направляющие для крепления боковых панелей. Ящики будут сварены из металла 2мм и установлены на мощные салазки.

Для закупки металла договорились с Диким на двоих заказать Газель, чтобы платить меньше, и в субботу в 8:30 утра, чтобы не растягивать это на весь день, отправились на металлобазу.

Погода была склизкая и с холодным ветром. Грузчик в рваном армейском бушлате, по виду страдавший от похмельного синдрома, доставал мокрый металл для разделки. Рядом в луже валялась грязная переноска с подключенной к ней болгаркой. Отрезанные куски металопроката шлепались в слякотную лужу. Рядом ожидала заказанная Газель. Светало.

Не сочтите меня маньяком, но после приезда в гараж я мыл водой и вытирал насухо чумазые подржавелые куски свежекупленного металла. Все равно его чистить перед покраской, а так с ним приятнее будет работать.

В то суровое январское утро были куплены:

1. Уголок 50х50х4 6,4 метра

2. Труба 60х40х2 24 метра

3. Уголок 40х40х4 6,75 метра

4. Полоса 40х4 8 метров

Всего 121 килограмм металла на 4000 рублей.

Теперь буду варить свой верстак.

Разделка основных деталей каркаса заняла два вечера, в общей сложности пять часов.

Всего получается, что скелет верстака будет состоять из 45 сваренных деталей.

На бирках указано что это и куда это приваривать.

Теперь можно спокойно отложить все в долгий ящик и отдаться густой зловонной липкой трясине каждодневной беспросветной рутины.

Собран силовой каркас верстака. Дальше больше.

Сварены кронштейны для панели инструментов над верстаком.

И сварена основа для самодельной столешницы.

Поперечины основы для столешницы вварены заподлицо с уголком. Для этого в поперечинах сделаны фигурные вырезы. Вот небольшой черчеж как это выглядит:

А пока обварил кронштейны панели инструментов.

Накладками из 4мм полосы усилил нагруженные стыки.

Приварил 24 кронштейна для боковых панелей. Панели будут фанерными — дешевле, чем металлические, и смотрятся лучше.

Кронштейны придают дополнительную жесткость всей конструкции.

Хочу накрыть столешницу листом металла 4мм или 5мм. На Московском проспекте есть контора, которая листы металла сразу рубит в размер. Мне нужен лист 2200х750.

Если взять лист 2500х1250, то останутся два хороших куска (2200х500 и 300х1250) или (2500х500 и 750х300), которые тоже можно нашинковать в нужные размеры.

Если кому-нибудь будут полезны такие куски, то [b]давайте кооперироваться[/b], а то одному дороговато выходит.

Из 15мм фанеры изготовил ящики. Собирал на шурупы 80мм. В каждом ящике по 20 шурупов. Получилось прочно, как я люблю.

Размер каждого ящика 0.6м х 0.7м х 0.2м

Салазки крепил сваркой. Научился приваривать жестянку 1мм к полосе 4мм электродом 3мм на токе 100 амнер. Это как ставить в кухонный комбайн автомобильный двигатель V8 объемом 3 литра. Просто ТИГ было лениво расчехлять. Тем более, что и так держится надежно.

Теперь думаю над разными вариантами фасадов.

На этом сварочный этап закончился. Впереди плотницкий и малярный. Еще по-мелочи слесарный и электропроводный.

Покраска каркаса самодельного верстака.

Попросил продавца посоветовать хорошую краску.

— Вах, какой хороший краска, мамой клянусь! — ответил он протягивая банку краски по ржавчине с металлической крошкой за 500 р.

Накрыл столешницу обрезной доской 150х40. Крепил доски к каркасу саморезами 4.0х35. Всего приименил 60 саморезов.

Немного отшлифовал поверхность чтобы лист металла лежал плотнее.

Далее обильно пропитал столешницу снизу и сверху огнебиозащитным составом. Это скорее для защиты дерева от плесени и почернения.

Политал про защиту дерева от огня. Пропитанная древесина не может сама поддерживать горение.

При нагревании пропитанной древесины, образуется оплавленная пленка, которая не горит и ограничивает доступ кислорода к поверхности. Производитель моей пропитки заявил I группу огнезащитной эффективности — высшую.

Конечно, это не позволяет варить металл прямо на поверхности верстака. Доски все равно если не загорятся, то обуглятся. Для организации сварочного поста планирую сварить съемную решетку, которая надежно защитит поверхность столешницы от теплового воздействия.

После высыхания накрою столешницу уже заготовленным листом металла 4мм.

Накрыл столешницу 4мм листом металла. Лист притягивал к деревянной основе рядами саморезов с потаенной головкой. Столешница получилась монументальной.

Щитами из 10мм фанеры закрыл лишние проемы в каркасе верстака.

На фото малярный цех.

Прописал на столешнице постоянных жильцов — точильный станок и тиски. На здоровенной столешнице они теряются.

1) Чем лучше покрыть голый металл на столешнице? Склоняюсь к преобразователю ржавчины, который создаст прочную защитную пленку и которую легко обновлять при необходимости. Может есть идеи лучше?

2) Где взять прочный стул с регулируемой высотой?

P.S. Думаю, читающим эту ветку будет интересно — буржуйский сайт с кучей идей сварных столов и прочего сварного: http://www.pinterest.com/explore/welding-table/ По ссылкам можно найти процесс изготовления всего представленного.

Все же решился и намазал столешницу преобразователем ржавчины. Мазать надо тонким равномерным слоем.

Пока столешница сохла закончил с полками в левом ящике

Ну в общем, намазать столешницу было не плохой идеей. Действительно получилась пленка, как будто лаком покрыто. Правда, покрыто не очень аккуратно, зато действительно легко восстанавливается — т.к. пленка легко растворяется новой порцией преобразователя и заново засыхает скрывая все старые повреждения.

Из большого — осталось сделать панель для инструментов и разместить на нем крепеж для всего-всего-всего.

Хочу повесить лист фанеры или цельный мебельный щит толщиной 15мм и размером 2.2 метра х 1 метр. Если у кого такой есть, предлагаю обмен на лист металла 4мм 2.2 метра х 0.5 метра (остался от столешницы).

Ну и, собственно, то, ради чего.

Класс! Больше не приходится ютиться с ручным электроинструментом на табуретках, раскладывать инструменты, крепеж, отвертки, метчики и рулетки по всем доступным полочкам и закоулкам вокруг и разыскивать их, забыв куда положил — все в одном месте и под рукой.

Монтировал панель для инструментов. Цельную, из 21 мм фанеры.

4 уголка 50х50х4 плюс фанера 21 мм плюс 16 болтов 8х40 равно вешать десятки килограммов инструментов не боясь что-нибудь сломать

Фасады для ящиков сделал из остатков 21-й фанеры

Вот и все.

Верстак мечты готов. Местами что-то вышло кривовато, но я очень доволен результатом.

Далее буду по-тихоньку размещать на панели инструменты и розетки и обживаться. Потом выложу фотографии.

Вес верстака нетто перевалил за 200 килограмм. Площаль столешницы 1,65 квадратных метров, площадь панели инструментов 2,2 квадратных метров. Суммарный объем левой и правой тумб почти один кубический метр. Особенностью верстака является то, что за ним можно сидеть при работе с ТИГ, а покрытая 4мм листом металла столешница не боится механических повреждений. Вместительные полки, ящики и панель позволяют удобно хранить практически весь имеющийся у меня инструмент, предоставляя к нему удобный быстрый доступ.

Вот такой вот самодельный верстак мечты.

Думаю, на нем еще мои правнуки поработают.

Ну и чтобы поставить жирную точку в проекте еще немного фотографий.

Саморезы вкручиваются и выкручиваются быстро и легко (при наличии шуруповерта, конечно).

Со временем довешу гаечные ключи, держатели для сверел и отверток, кронштейн для бумажных полотенец, ну и дополнительное освещение. Благо, что на двух квадратных метрах есть где развернуться. Штуку я смастерил офигенную. Доволен аки слон.

P.S. Прошло некоторое время эксплуатации верстака. Хочу поделиться впечатлениями.

Во-первых, маленькие тиски не выдержали нагрузки и лопнули.

Вместо них установлены более мощные тиски. На одном боку у них отлита пятиконечная звезда, на другом — цифры 1958 — наверное, год выпуска. Получается, им 56 лет? Надеюсь, мне они прослужат столько же. Вообще, хорошие тиски — гордость мастера.

На фотографии видно, что столешница выпирает за пределы габаритов стола совсем не много. Поэтому при креплении тисков на болты не получится подлезть снизу чтобы затянуть гайку. Я так и задумывал. Тиски и точило закреплены на столешнице с помощью анкерных болтов. Выглядит аккуратно и держится смертельно.

Во-вторых, оказалось, что глубокие ящики в правой тумбе не очень удобны. Лучше было делать их меньшего размера. Я буду придумывать внутри них какие-то органайзеры.

В остальном получилась отличная вещь. Все инструменты в одном месте, на виду и всегда готовы. На большой столешнице также есть где разложиться.

Делаем верстак своими руками

Удалось визуализировать свои намерения. Долго перебирал разные варианты компоновки и прикидывал размеры. Думаю, я нашел оптимальный для себя вариант.

Синим обозначены металлические части, желтым — деревянные.

Столешница будет изготовлена из доски толщиной 50мм, опоясанной уголком 50х50х4 и накрыта листом металла 2мм. Каркас верстака будет сварен из профильной трубы 60х40х2. Из уголка 40х40х4 будут сварены ребра жесткости. Полки и боковые панели будут сделаны из досок толщиной 30мм. Из полосы 40х4 будут сделаны направляющие для крепления боковых панелей. Ящики будут сварены из металла 2мм и установлены на мощные салазки.

Для закупки металла договорились с Диким на двоих заказать Газель, чтобы платить меньше, и в субботу в 8:30 утра, чтобы не растягивать это на весь день, отправились на металлобазу.

Погода была склизкая и с холодным ветром. Грузчик в рваном армейском бушлате, по виду страдавший от похмельного синдрома, доставал мокрый металл для разделки. Рядом в луже валялась грязная переноска с подключенной к ней болгаркой. Отрезанные куски металопроката шлепались в слякотную лужу. Рядом ожидала заказанная Газель. Светало.

Не сочтите меня маньяком, но после приезда в гараж я мыл водой и вытирал насухо чумазые подржавелые куски свежекупленного металла. Все равно его чистить перед покраской, а так с ним приятнее будет работать.

В то суровое январское утро были куплены:

1. Уголок 50х50х4 6,4 метра

2. Труба 60х40х2 24 метра

3. Уголок 40х40х4 6,75 метра

4. Полоса 40х4 8 метров

Всего 121 килограмм металла на 4000 рублей.

Теперь буду варить свой верстак.

Разделка основных деталей каркаса заняла два вечера, в общей сложности пять часов.

Всего получается, что скелет верстака будет состоять из 45 сваренных деталей.

На бирках указано что это и куда это приваривать.

Теперь можно спокойно отложить все в долгий ящик и отдаться густой зловонной липкой трясине каждодневной беспросветной рутины.

Собран силовой каркас верстака. Дальше больше.

Сварены кронштейны для панели инструментов над верстаком.

И сварена основа для самодельной столешницы.

Поперечины основы для столешницы вварены заподлицо с уголком. Для этого в поперечинах сделаны фигурные вырезы. Вот небольшой черчеж как это выглядит:

А пока обварил кронштейны панели инструментов.

Накладками из 4мм полосы усилил нагруженные стыки.

Приварил 24 кронштейна для боковых панелей. Панели будут фанерными — дешевле, чем металлические, и смотрятся лучше.

Кронштейны придают дополнительную жесткость всей конструкции.

Хочу накрыть столешницу листом металла 4мм или 5мм. На Московском проспекте есть контора, которая листы металла сразу рубит в размер. Мне нужен лист 2200х750.

Если взять лист 2500х1250, то останутся два хороших куска (2200х500 и 300х1250) или (2500х500 и 750х300), которые тоже можно нашинковать в нужные размеры.

Если кому-нибудь будут полезны такие куски, то [b]давайте кооперироваться[/b], а то одному дороговато выходит.

Из 15мм фанеры изготовил ящики. Собирал на шурупы 80мм. В каждом ящике по 20 шурупов. Получилось прочно, как я люблю.

Размер каждого ящика 0.6м х 0.7м х 0.2м

Салазки крепил сваркой. Научился приваривать жестянку 1мм к полосе 4мм электродом 3мм на токе 100 амнер. Это как ставить в кухонный комбайн автомобильный двигатель V8 объемом 3 литра. Просто ТИГ было лениво расчехлять. Тем более, что и так держится надежно.

Теперь думаю над разными вариантами фасадов.

На этом сварочный этап закончился. Впереди плотницкий и малярный. Еще по-мелочи слесарный и электропроводный.

Покраска каркаса самодельного верстака.

Попросил продавца посоветовать хорошую краску.

— Вах, какой хороший краска, мамой клянусь! — ответил он протягивая банку краски по ржавчине с металлической крошкой за 500 р.

Накрыл столешницу обрезной доской 150х40. Крепил доски к каркасу саморезами 4.0х35. Всего приименил 60 саморезов.

Немного отшлифовал поверхность чтобы лист металла лежал плотнее.

Далее обильно пропитал столешницу снизу и сверху огнебиозащитным составом. Это скорее для защиты дерева от плесени и почернения.

Политал про защиту дерева от огня. Пропитанная древесина не может сама поддерживать горение.

При нагревании пропитанной древесины, образуется оплавленная пленка, которая не горит и ограничивает доступ кислорода к поверхности. Производитель моей пропитки заявил I группу огнезащитной эффективности — высшую.

Конечно, это не позволяет варить металл прямо на поверхности верстака. Доски все равно если не загорятся, то обуглятся. Для организации сварочного поста планирую сварить съемную решетку, которая надежно защитит поверхность столешницы от теплового воздействия.

После высыхания накрою столешницу уже заготовленным листом металла 4мм.

Накрыл столешницу 4мм листом металла. Лист притягивал к деревянной основе рядами саморезов с потаенной головкой. Столешница получилась монументальной.

Щитами из 10мм фанеры закрыл лишние проемы в каркасе верстака.

На фото малярный цех.

Прописал на столешнице постоянных жильцов — точильный станок и тиски. На здоровенной столешнице они теряются.

1) Чем лучше покрыть голый металл на столешнице? Склоняюсь к преобразователю ржавчины, который создаст прочную защитную пленку и которую легко обновлять при необходимости. Может есть идеи лучше?

2) Где взять прочный стул с регулируемой высотой?

P.S. Думаю, читающим эту ветку будет интересно — буржуйский сайт с кучей идей сварных столов и прочего сварного: http://www.pinterest.com/explore/welding-table/ По ссылкам можно найти процесс изготовления всего представленного.

Все же решился и намазал столешницу преобразователем ржавчины. Мазать надо тонким равномерным слоем.

Пока столешница сохла закончил с полками в левом ящике

Ну в общем, намазать столешницу было не плохой идеей. Действительно получилась пленка, как будто лаком покрыто. Правда, покрыто не очень аккуратно, зато действительно легко восстанавливается — т.к. пленка легко растворяется новой порцией преобразователя и заново засыхает скрывая все старые повреждения.

Из большого — осталось сделать панель для инструментов и разместить на нем крепеж для всего-всего-всего.

Хочу повесить лист фанеры или цельный мебельный щит толщиной 15мм и размером 2.2 метра х 1 метр. Если у кого такой есть, предлагаю обмен на лист металла 4мм 2.2 метра х 0.5 метра (остался от столешницы).

Ну и, собственно, то, ради чего.

Класс! Больше не приходится ютиться с ручным электроинструментом на табуретках, раскладывать инструменты, крепеж, отвертки, метчики и рулетки по всем доступным полочкам и закоулкам вокруг и разыскивать их, забыв куда положил — все в одном месте и под рукой.

Монтировал панель для инструментов. Цельную, из 21 мм фанеры.

4 уголка 50х50х4 плюс фанера 21 мм плюс 16 болтов 8х40 равно вешать десятки килограммов инструментов не боясь что-нибудь сломать

Фасады для ящиков сделал из остатков 21-й фанеры

Вот и все.

Верстак мечты готов. Местами что-то вышло кривовато, но я очень доволен результатом.

Далее буду по-тихоньку размещать на панели инструменты и розетки и обживаться. Потом выложу фотографии.

Вес верстака нетто перевалил за 200 килограмм. Площаль столешницы 1,65 квадратных метров, площадь панели инструментов 2,2 квадратных метров. Суммарный объем левой и правой тумб почти один кубический метр. Особенностью верстака является то, что за ним можно сидеть при работе с ТИГ, а покрытая 4мм листом металла столешница не боится механических повреждений. Вместительные полки, ящики и панель позволяют удобно хранить практически весь имеющийся у меня инструмент, предоставляя к нему удобный быстрый доступ.

Вот такой вот самодельный верстак мечты.

Думаю, на нем еще мои правнуки поработают.

Ну и чтобы поставить жирную точку в проекте еще немного фотографий.

Саморезы вкручиваются и выкручиваются быстро и легко (при наличии шуруповерта, конечно).

Со временем довешу гаечные ключи, держатели для сверел и отверток, кронштейн для бумажных полотенец, ну и дополнительное освещение. Благо, что на двух квадратных метрах есть где развернуться. Штуку я смастерил офигенную. Доволен аки слон.

P.S. Прошло некоторое время эксплуатации верстака. Хочу поделиться впечатлениями.

Во-первых, маленькие тиски не выдержали нагрузки и лопнули.

Вместо них установлены более мощные тиски. На одном боку у них отлита пятиконечная звезда, на другом — цифры 1958 — наверное, год выпуска. Получается, им 56 лет? Надеюсь, мне они прослужат столько же. Вообще, хорошие тиски — гордость мастера.

На фотографии видно, что столешница выпирает за пределы габаритов стола совсем не много. Поэтому при креплении тисков на болты не получится подлезть снизу чтобы затянуть гайку. Я так и задумывал. Тиски и точило закреплены на столешнице с помощью анкерных болтов. Выглядит аккуратно и держится смертельно.

Во-вторых, оказалось, что глубокие ящики в правой тумбе не очень удобны. Лучше было делать их меньшего размера. Я буду придумывать внутри них какие-то органайзеры.

В остальном получилась отличная вещь. Все инструменты в одном месте, на виду и всегда готовы. На большой столешнице также есть где разложиться.

Организация рабочего места своими руками — верстак для гаража: фото, чертежи и размеры стола

Рабочий стол — это всегда отражение интересов и сути занятия хозяина. Если же тот занимается ручной обработкой материалов, профессионально или любительски, его рабочее место будет называться верстаком.

Давай узнаем, как сделать верстак своими руками в гараж.

Верстак для гаража: его предназначение и виды

Первоначально верстак использовался исключительно при обработке дерева, и главной его задачей было закрепление заготовки для упора в применении инструментов. Для этого вырубали по краю столешницы различные по форме отверстия, забивали клинья, вставляли гребёнки и чурки для упора или как направляющие. Такой верстак получил название классический.

Простейшая конструкция верстака выглядит так:

- несущая рама на ножках;

- толстая столешница, с мощной поверхностью;

- дополнительная полка под столешницей для хранения инструментов и приспособлений;

- полки или выдвижные ящики, увеличивающие площади хранения.

Совершенствование инструментария, появление электрооборудования сказалось на модификации верстака. А ручная обработка нового материала — металла создала совершенно новый вид рабочего стола для слесарных работ. Так по назначению сегодня различают верстаки:

Стол в гараж своими руками — фото варианты:

Рабочий стол в гараж может быть рассчитан на разное количество работников, или места зонирования.

В таком случае различают верстаки:

Дополнение возможностей специализированного рабочего места породило такие его разновидности:

- складной;

- передвижной (на колёсиках);

- верстак откидной пристенный;

- верстак-шкаф (с секциями для хранения инструмента).

По материалу, из которого изготовлен рабочий стол для обработки материалов, различают:

- деревянные (из прочных пород дерева);

- металлические (сварные конструкции);

- комбинированные (деревянная основа усилена металлическим листом на столешнице, дополнена гребёнками из металла, винтами с ходовой резьбой; металлический корпус оснащён деревянными полками и ящиками).

Как выглядит самодельный верстак для гаража смотрите видео:

Какой рабочий стол нужен автолюбителю?

В гараже не так уж много свободного места, поэтому важно определиться, для каких целей он будет установлен:

- мелкого ремонта и незначительных слесарных работ;

- постоянного круга работ, связанных с обслуживанием дома, или своего хобби;

- объёма работ в заботе об автомобиле для полного освобождения от зависимости СТО.

В любом случае ограниченность пространства потребует от гаражного верстака:

- компактности;

- устойчивости;

- универсальности;

- освещённости;

- выполнения функции хранения;

- безопасного подключения к электросети;

- поднятия над полом на 15 см для качественной уборки.

Размеры верстака для гаража (стандартного — 6х4) не могут превысить 60 см по ширине, и 1,5 м по длине. Высота верстака в гараже определяется, исходя из роста владельца, — до середины кистей рук в положении стоя. Лучшим выбором будет — металлическая конструкция, так как большинство работ в обслуживании автомобиля — слесарные. Для наибольшей устойчивости рекомендуется опора несущей рамы на 6 ног, а то и 8.

Выбор места — тоже специфика гаражного верстака: ведь на нём должно быть удобно работать при стоящей в помещении машине. И, в то же время, рекомендуется его удаление от транспортного средства не менее, чем на 1 метр. С покупным экземпляром все эти тонкости учесть трудно.

Делаем своими руками верстак для гаража — чертежи:

Если делать верстак своими руками, то какой — деревянный или металлический?

Деревянный — проще в изготовлении, но…

Выбор вида опять определяет целевое назначение: побыстрее и для несложных операций — приемлем будет и деревянный каркас из мощной доски (40х80мм) или бруса (50х100), собранный в прямоугольную конструкцию по стандартным габаритам, с помощью саморезов или гвоздей. Для усиления конструкции применяют деревянные распорки между ножками (верху и внизу). Нижние (на уровне 15 см от пола) могут стать основой полки для хранения.

Столешница собирается из строганной шпунтованной буковой (дубовой) доски или двух листов влагостойкой фанеры толщиной по 18мм, склеенных вместе и обшитых по краю. Для особой прочности поверхность столешницы обивают металлическим листом толщиной в 5мм, делая бортик со стороны стенки.

Однако если делать деревянный верстак в гараж своими руками, то такой вариант имеет свои минусы:

- он не рассчитан на большое силовое воздействие;

- на нём затруднительно размещение сразу нескольких необходимых устройств: для сверления, заточки,тяжёлые слесарные тиски;

- износ станины из дерева недолговечен;

- дерево портится от пролитых масел и краски, наполняет поры и щели металлической пылью и стружкой;

- сохраняется опасность возгорания.

Посмотрите, как сделать верстак в гараже своими руками — фото:

Металлический рабочий стол — правильный выбор

Преимущества верстака из металла для автомобилиста:

- компактность всех элементов конструкции при увеличении надёжности;

- способность выдержать любое силовое усилие;

- дополнительный вес, обеспечивающий устойчивость;

- возможность учесть особенности помещения, сделав верстак передвижным, складным, откидным, укороченным;

- повышенная прочность сварной конструкции;

- столешницы могут быть полностью выполнены из металла с 3-х сторонним бортиком;

- столешница не имеет острых углов (для безопасности);

- комплектуется 2-мя тисками и зажимным винтом;

- предусмотрены отверстия для струбцин и упоров;

- позволяет выполнять распиловку и резку металла, обточку и шлифовку;

- возможность наполнить пространство под столешницей любыми приспособлениями для хранения (полки, ящики, органайзеры, сетки);

- обеспечена надёжность крепления ящиков и полок;

- металлическая стружка не забивается в щели;

- на нём можно проводить обработку и деревянных деталей;

- безопасность в условиях риска пожароопасности;

- экономит усилия работника;

- такой стол прост в уходе.

Но тяга к творчеству ведёт по пути собственного опыта.

Полезное видео о том, как сделать верстак слесарный для гаража своими руками:

Как сделать верстак из металла для гаража?

Алгоритм:

- Выбрать место, с учётом всех требований к размещению автомобиля в гараже.

- Подготовить прочную основу для установки.

- Произвести замеры места установки.

- Создать эскиз своей задумки со всеми деталями и усовершенствованиями.

- Заготовить необходимый материал и инструмент.

- Подготовить элементы конструкции.

- Продумать технологию сборки и усиления каркаса.

- Собрать изделие.

- Покрыть грунтовкой и защитным слоем.

- Провести тестирование на функциональность и безопасность.

- Закрепить на столешнице необходимое оборудование.

Необходимый для работы материал:

- металлический полый профиль(4мм) для ножек;

- металлический равносторонний уголок (50х4мм) на царги, проножины, направляющие для полок;

- листовой металл с оцинковкой или нержавейка для столешницы (5 или 2мм);

- полосы из металла для устройства бортиков;

- доска шпунтованная (50х150мм) для деревянной столешницы с обивкой металлом (как вариант);

- саморезы;

- грунтовка и краска по металлу.

Инструмент, который потребуется в работе:

- уровень, рулетка;

- дрель;

- болгарка;

- сварочный аппарат.

Технология сборки:

- для сборки рабочего стола используют неразъёмное сварное соединение всех металлических деталей (царги как основы столешницы, ножек, перемычек, прямоугольников для устойчивости на концы ножек);

- горизонтальные и вертикальные элементы для большей прочности оснащаются постоянными укосами;

- столешницу делают из цельного листа металла или дощатого щита обитого оцинкованным железом в 5мм; в первом случае столешница приваривается, во втором — прикручивается саморезами к цангам и дополнительным полосам металла;

- для устройства полок и ящиков к стойкам приваривается уголок в качестве направляющих (ящики могут быть как из металла, так и из дерева); дерево обрабатывается антисептиком;

- прямоугольники, наваренные на концы ножек, увеличивают устойчивость верстака и позволяют зафиксировать его к полу.

Металлический верстак в гараже своими руками — фото чертежи:

Совет напоследок: Рабочий стол в гараж своими руками (металлический) стоит делать только в том случае, если вам на практике хорошо знакомо искусство сварки и правила безопасности при её проведении.

Верстак в гараж своими руками

Для многих гараж является не только местом хранения автомобиля. Некоторые вообще используют его не по прямому назначению. Так, одни применяют гараж для хранения вещей, другие организуют там место отдыха, третьи превращают в мастерскую, оснащая специализированным оборудованием. Далее рассмотрено, как установить верстак в гараж своими руками.

Виды верстаков

Верстак – стол, служащий для обработки материалов, проведения разных работ. К тому же некоторые варианты имеют дополнительные приспособления. Следует отметить, что изначально верстаки были направлены на обработку дерева и служили для удержания заготовок и обеспечения упора инструментов. С данной целью применялись отверстия в столешнице, клинья, чурки, гребенки.

Простейшая конструкция включает несущий каркас, толстую столешницу, полку под ней и дополнительные емкости в виде полок и выдвижных ящиков. Данные верстаки называют классическими. С совершенствованием инструментов, появлением электрооборудования и расширением применения металлов значительно усложнились верстаки и возросло их многообразие.

Существует несколько классификаций верстаков. По назначению их классифицируют на слесарные, столярные, плотницкие, универсальные. Данные варианты отличаются, прежде всего, материалом столешницы. Устройства первого типа оснащают исключительно столешницами из металла, что обусловлено следующими особенностями металлообработки. Во-первых, она подразумевает применение машинного масла и прочих жидкостей, загрязняющих деревянную поверхность. Во-вторых, работы с металлом характеризуются применением острых инструментов с усилием, что привело бы к повреждению и быстрому разрушению древесной столешницы. В целом столярные и плотничные верстаки уступают по прочности и функциональности слесарным. Отличие между ними состоит в том, что плотничные варианты ориентированы на обработку длинных досок. В гараже их применяют редко. Созданные своими руками слесарные металлические варианты для гаража наиболее уместны.

По материалу рабочего стола данные приспособления подразделяют на металлические, деревянные, комбинированные.

По количеству рабочих зон выделяют одно-, двух- и многоместные варианты.

К тому же верстаки обрели множество дополнительных функций, на которых основана еще одна классификация, дифференцирующая их на складные, откидные пристенные, передвижные, модели-шкафы.

Особенности конструкции

Перед тем, как сделать верстак в гараже своими руками, следует продумать, как его компоновку, так и каждую деталь. Конструкция его определяется, прежде всего, назначением. Основные параметры – прочность, устойчивость надежность.

Независимо от типа, верстак включает несколько конструктивных элементов. Основными являются несущая конструкция и столешница. Первый представлен каркасом с ножками, служащим для удержания всех прочих составляющих. Второй является рабочей поверхностью. В зависимости от вида верстака его создают из металла либо дерева. К дополнительным элементам относят тумбочку и полку. Первая оснащена полками и ящиками. Возможно размещение по краям верстака двух таких элементов. Полка находится под столешницей и выполняет те же функции, что и тумба.

Верстак для обширного перечня работ в гараже должен характеризоваться невосприимчивостью к разным воздействиям (жидкостей, температуры, электричества, ударам и т. д.).

В большинстве случаев предусматривают разные приспособления для хранения, особо актуальные для гаража. Обычные модели оснащены металлическими либо деревянными выдвижными ящиками. Дополнительно устанавливают щит и полки.

Обычно в гаражах устанавливают верстаки трех типов (по назначению). Простейшие служат для мелкого ремонта и слесарных работ. Более сложные не связаны с автомобилем и служат для выполнения постоянных работ по обслуживанию дома либо хобби. Наиболее сложные верстаки ориентированы на полное самостоятельное обслуживание автомобиля.

Наконец, нужно выбрать подходящее место в гараже для верстака, рассчитав его размеры. При наличии автомобиля требуется обеспечить удаление от него в 1 м.

Преимущество самодельных верстаков состоит в том, что их изначально приспосабливают для определенных условий и потребностей, в отличие от заводских, выбрать которые для конкретного гаража и пользователя может быть весьма сложно. К тому же самостоятельное создание верстака обходится намного дешевле готового, даже при условии приобретения всех инструментов и материалов. Существует и промежуточный вариант – заказать верстак в гараж по собственным чертежам. Это также обойдется дороже самодельного верстака, но позволит получить устройство, приспособленное под конкретные потребности и условия. Стоимость и качество определяются уровнем мастеров.

Процесс изготовления

Для создания верстака своими руками необходимо разработать чертежи с учетом имеющихся условий гаража и желаемых параметров. В общих положениях конструкция верстаков аналогична, однако большинство параметров определяется индивидуально. Так, размеры зависят от площади гаража и потребностей, количество и расположение дополнительных элементов также выбирает создатель. Примеры чертежей и размеров можно найти в открытых источниках.

В соответствии с созданной схемой подготавливают перечень инструментов. Его можно дифференцировать на проектировочные (уровень, рулетка) обрабатывающие (дрель, сварочный аппарат, электролобзик, болгарка) соединительные (шуруповерт). Кроме того, естественно, нужны исходные материалы. Они представлены двумя стальными листами, двумя уголками, квадратной трубой, стальной полосой, шурупами, саморезами по металлу, досками, анкерными болтами, фанерой, краской для металла и древесины, направляющими ящиков.

Приведенный перечень материалов рассчитан на изготовление большого верстака шириной 0,75 м и длиной 2,2 м. Такие размеры позволяют разместить различные инструменты. Названые числовые значения также, естественно, не обязательны и представляют ориентировочные параметры. Оптимальная высота зависит от роста: верстак должен доходить до середины кистей. К тому же нужно учитывать, что размеры верстака для гаража площадью 6х4 м должны составлять не больше 1,5х0,6 м, чтобы осталось место для автомобиля. Поэтому в некоторых случаях более уместно применение в гараже откидного верстака.

Первый этап работ состоит в подготовке исходного материала. Уголки, профильную трубу и стальную полосу разрезают.

Вторая стадия – сварка каркаса. Его создают из профиля. Начинают с элементов столешницы, приваривая первыми две трубы по 2,2 м и две по 0,75 м. При этом нужно учитывать, что сверху основного предстоит приварить для столешницы дополнительный каркас из уголков. Последнюю армируют, наваривая с интервалом в 40 см ребра жесткости, также представленные стальными трубами. Далее по краям приваривают 4 ножки длиной 0,9 м.

Однако для обеспечения устойчивости рекомендуется оснастить верстак 6 или 8 ножками.

Для усиления конструкции их соединяют силовыми перемычками. Можно соединить элементы каркаса и болтами, однако это менее надежно и сложнее.

На этом изготовление основного каркаса завершается, и приступают к созданию дополнительных квадратных для ящиков. Их также усиливают ребрами жесткости и приваривают к столешнице с двух сторон.

Третий этап заключается в создании каркаса столешницы путем сварки четырех уголков (двух 2,2 м и двух 0,75 м). Данный каркас приваривают поверх основного трубчатого. В итоге получается усиленная ребрами жесткости основного каркаса столешница высотой 8 см.

Окончательными работами по созданию каркаса является сварка обрешетки инструментальной панели. Она представлена пятью уголками: один 2,2 м и остальные 0,95 м. По два элемента устанавливают по бокам и в центре с целью усиления конструкции. Инструментальную панель приваривают к столешнице.

На этом весь каркас верстака завершен. Далее переходят к усилению конструкции. Данные работы осуществляют, приваривая к боковинам нарезанные из стальной полосы кронштейны в количестве 24 штук. Для установки боковых и задних стенок на каркасе посередине каждого из них просверливают отверстие.

На четвертой стадии изготавливают емкости. Их тип, количество, размеры, расположение определяются проектировщиком. Так, для хранения объемных предметов возможно сделать большие ящики, для маленьких – большее количество, но меньшего размера. Возможно расположить их с обеих сторон верстака либо с одной, заменить полками либо совместить с ними. Ящики собирают, скручивая шурупами предварительно нарезанные заготовки из фанеры. Для обеспечения их выдвижения крепят салазки на предварительно приваренные металлические полосы между боковинами.

Пятый этап подразумевает укладку досок столешницы. Предварительно исходные доски толщиной 50 мм разделяют на заготовки. Их размеры определяются исходным материалом. По возможности делают три заготовки, рассчитанные на продольное расположение, шириной 24,5 см и длиной 2,19 м. Если исходной доски недостаточно для таких длинных заготовок, создают 10 фрагментов для поперечного расположения шириной 20,5 см и длиной 74 см. С целью защиты от гниения и разрушения жуками их обрабатывают антисептическим раствором.

Кроме того, перед укладкой каркас верстака окрашивают с целью обеспечения защиты от коррозии. Поэтому рекомендуется применять антикоррозийный и атмосферостойкий лакокрасочный материал. Перед покраской следует обработать поверхность, удалив неровности, с применением угловой шлифовальной машины, оснащенной соответствующим диском.

Укладку досок осуществляют после высыхания каркаса. Их не следует устанавливать чрезмерно плотно к нему и друг к другу ввиду особенности дерева менять объем. Поэтому следует оставить интервалы в несколько мм. Доски прикручивают саморезами к каркасу. По завершении укладки необходимо отшлифовать поверхность для упрощения последующей укладки стального листа.

На шестой стадии занимаются его закреплением. Предварительно металлический лист покрывают с обеих сторон краской, использованной для каркаса, либо преобразователем ржавчины. Первый вариант не оптимален, так как краска со времен царапается, а преобразователь ржавчины прозрачен и просто восстанавливается.

Существует два способа закрепления металлического листа. Чаще всего его прикручивают к доскам саморезами. Также возможно приварить лист к каркасу, однако это может вызвать воспламенение досок столешницы.

Седьмой этап состоит в монтаже ящиков, силового щита, полок, боковых стен. Фанеру по завершении работ также покрывают защитным составом. На силовой щит прикрепляют саморезы либо крючки. К тому же для обеспечения освещения иногда на него крепят лампу. Слесарный верстак для гаража должен быть оснащен тисками. Ввиду того, что данный зажимной инструмент тяжелый, не следует закреплять его на столешнице. Рекомендуется использовать 1 см металлические прокладки. Данную конструкцию скрепляют анкерными болтами, проделав в столешнице и прокладках отверстия.

Нужно отметить, что тиски также возможно сделать самостоятельно. Для этого используют различные материалы, однако чаще всего встречаются чугунные варианты. Это обусловлено тем, что при невысокой стоимости они подходят для обширного перечня работ, что определяется такими свойствами чугуна, как литейные параметры, хорошая текучесть, низкая температура плавления. Однако, в сравнении с многими прочими железными сплавами, например, сталью, чугун менее прочный и хрупкий. К тому же его сложно сварить. Ввиду этого устройства из данного материала недолговечны. Тем не менее варианты из металла встречаются редко, прежде всего, из-за большой стоимости.

Чтобы самостоятельно изготовить тиски нужны труба квадратного сечения, шпильки, сварочное оборудование, гайки. Трубу нарезают на заготовки и сваривают их. При этом не требуется высокая точность. Чертежи также можно найти в открытых источниках.

Таким образом, выше рассмотрено изготовление комбинированного верстака гаража. Данный вариант с деревянной столешницей, в сравнении с чисто металлическим верстаком, характеризуется меньшим уровнем шума и вибраций, не уступая ему по прочности. К тому же это позволяет немного сократить массу.

Установить деревянный верстак в гараж значительно быстрее и проще. К тому же это требует меньше инструментов и навыков. Его каркас создают из доски 4х8 см либо бруса 5х10 см, соединяя элементы гвоздями либо саморезами. Конструкцию усиливают деревянными распорками. Для столешницы применяют два склеенных 18 мм листа влагоемкой фанеры либо строганную дубовую, либо буковую доску. Иногда в виде основы деревянного верстака применяют две одинаковые тумбочки, служащие к тому же емкостями для хранения в гараже. Как было отмечено, верстаки из дерева не выдерживают значительного силового воздействия и не очень долговечны. Поэтому для повышения прочности поверхность покрывают 5 мм металлическим листом. Таким, образом получается еще один вариант комбинированного верстака. Он значительно легче рассмотренного выше устройства, также подходит для обработки обоих типов материалов, но менее прочен и надежен.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.