Паяльник от прикуривателя своими руками

Как сделать паяльник своими руками?

В быту иногда возникает необходимость припаять контакты деталей, залудить провода или выполнить аналогичные операции. Но при отсутствии паяльника нужно приобрести дорогостоящее оборудование, что совершенно нецелесообразно для одноразовых работ, либо собрать паяльник своими руками из подручных материалов. Далее мы рассмотрим наиболее простые в реализации методы изготовления.

Способ №1: Из ПЭВ резистора

Для такого паяльника вам понадобится старый резистор в керамической изоляции, который будет использоваться в качестве нагревательного элемента. Можно использовать резистор из старого электрооборудования, требуемые параметры рассчитываются по формуле: P = U 2 /R,

Где P – мощность паяльника;

U – питающее напряжение;

R – омическое сопротивление резистора.

Такой самодельный паяльник рассчитан на работу от низкого напряжения в 12 или 24 В, что следует учитывать при расчете мощности устройства. Благодаря чему его можно запитать как от понижающего блока питания, так и от автомобильного аккумулятора. При необходимости, вы можете подобрать резистор и под напряжение питания сети 220 В, но в данном примере мы рассмотрим низковольтный вариант.

Помимо ПЭВ резистора для изготовления вам понадобятся кусочки текстолита, гетинакса или сухой древесины для изолирующей рукоятки, главное, чтобы они выдерживали высокие температуры. Два медных стержня различного диаметра для изготовления теплоприемника и паяльного жала. Соединительные провода или заводской блок питания на 12В. Также вам пригодятся элементы для фиксации, напильник, электролобзик, сверло, метчик, дрель.

Процесс изготовления паяльника состоит из таких этапов:

- Для токоприемника выбирается медный стержень, который должен плотно входить во внутреннее отверстие резистора. От плотности будет зависеть качество теплопередачи от нагревателя к жалу паяльника.

Рис. 1: плотно входит в отверстие

Рис. 1: плотно входит в отверстие - Для жала подбирается медный прут или проволока меньшего диаметра. Заточите край прута для получения нужной формы, наиболее удобным для новичков считается форма плоской отвертки.

- Просверлите с обеих сторон отверстия и нарежьте в них метчиком резьбу – одно под фиксирующий болт с шайбой, второе под медный наконечник.

- Вставьте теплоприемник в резистор и замерьте глубину залегания, поставьте отметку на поверхности. По отметке сделайте радиальный паз при помощи напильника – в него будет вставляться стопорное кольцо, которое можно сделать из пружинки или шайбы.

- На одном конце медной проволоки для жала паяльника нарежьте резьбу и вкрутите ее в теплоприемник.

Рис. 2: вкрутите в теплоприемник

Рис. 2: вкрутите в теплоприемник - Соберите всю конструкцию вместе, зафиксируйте оба медных прутка при помощи резьбовых соединений и стопорного кольца.

- Зачистьте концы блока питания от изоляции, если необходимо, удалите и штекер он больше не понадобиться.

- Закрепите концы медных проводов от блока питания на контактах резистора. Для этого используйте болтовое соединение, обязательно плотно зажимайте гайки, чтобы получить хороший контакт.

- При помощи лобзика выпилите из старой платы рукоятку, в данном примере она будет состоять из двух половинок, между которыми расположен электрический шнур. Также в ней можно пропилить борозду под провода

Рис. 3: поместите шнур питания в рукоятку

Рис. 3: поместите шнур питания в рукоятку - Соберите рукоятку – закрепите половинки при помощи болтов или заклепок.

Аккумуляторный паяльник готов, его можно использовать для пайки микросхем, электрических контактов автомобильной проводки и т.д. Если под рукой нет керамического резистора, можно изготовить паяльник из нихромовой проволоки.

Способ №2: Из нихромовой нити

В отличии от предыдущего метода изготовления электрического паяльника, здесь вы самостоятельно изготовите нагревательный элемент из отрезка нихромовой проволоки. Следует отметить, что подобрать нужный диаметр можно как с помощью табличных величин удельного сопротивления нихрома на метр длины, так и опытным путем.

Второй вариант наиболее простой, так как, имея проволоку диаметром, допустим, в 0,5мм, вы можете натянуть ее на кусок сухой древесины и, подключив питание крокодилами наблюдать скорость и величину нагрева по цветовым изменениям.

Рис. 4: определение нагрева опытным путем

Рис. 4: определение нагрева опытным путем

При желании можно удлинить или укоротить нагреваемый участок путем перемещения крокодила – это позволит подобрать оптимальную температуру нагрева за счет длины, наиболее подходящую для вашего паяльника.

Помимо нихромовой нити вам понадобятся:

- Продолговатая заготовка из дерева округлой формы, чтобы удобно помещалась в вашей руке.

- Электрическая дрель и сверла различного диаметра для высверливания отверстий.

- Медная проволока для изготовления толстого или тонкого жала, диаметр подбирается индивидуально в каждой ситуации.

- Алебастр с водой для фиксации медной проволоки – объем довольно небольшой, поэтому вам хватит остатков с ремонта, приобретать новый пакет необязательно.

- Соединительные медные провода для подключения нагревательного элемента к питающему шнуру. Выбираются в соответствии с номиналом протекающего по ним тока.

- Изоляционные материалы – изолента, термоусадка, стеклотканевая изоляция.

- Блок питания на 12В, чтобы сделать мини паяльник.

- Слесарный инструмент, канцелярский нож и т.д.

В данном примере мы рассмотрим порядок изготовления низковольтного паяльника на 12В. Для этого выполните следующий алгоритм действий:

- Просверлите в торце деревянной заготовки два несквозных отверстия – в одном из них будет размещаться жало, а другом разъем питания.

Рис. 5: просверлите отверстия в торцах

Рис. 5: просверлите отверстия в торцах - На уровне конца торцевого отверстия под разъем питания просверлите с двух боков отверстия меньшего диаметра. Лучше расположить их под наклоном, так как затем в них нужно будет протянуть питающие провода.

Рис. 6: высверлите отверстия по бокам

Рис. 6: высверлите отверстия по бокам - От просверленных отверстий для вывода проводников электрического тока до отверстия установки нагревательного стержня вырежьте углубления и поместите в них провода от разъема.

Рис. 7: поместите провода от разъема

Рис. 7: поместите провода от разъема - Отрежьте из толстой медной проволоки, около 2,5мм в диаметре, заготовку под жало.

- При помощи алебастровой смеси установите нагревательный стержень для паяльника в отверстие и дождитесь засыхания раствора до плотного состояния. Как правило, это занимает всего пару минут.

Рис. 8: зафиксируйте жало

Рис. 8: зафиксируйте жало - Наденьте на стержень кусок стеклотканевой изоляции и зафиксируйте при помощи скрутки медных проводов.

- Намотайте на стеклотканевую трубку нагревательную спираль и прикрепите ее к выводам.

Рис. 9: намотайте нихромовую проволоку

Рис. 9: намотайте нихромовую проволоку

Оголенные проводники и места соединения заизолируйте с помощью термоусадки.

- Соедините провода питания паяльника и заизолируйте изолентой.

Миниатюрный паяльник готов и может использоваться для пайки проводов, smd элементов и т.д.

Рис. 10: готовый миниатюрный паяльник

Рис. 10: готовый миниатюрный паяльник

Способ №3 Мощный импульсный паяльник

Такой паяльник не подойдет новичку, так как для его создания требуются базовые знания в электротехнике и навыки чтения электрических схем. За основу для изготовления этого агрегата берется импульсный блок питания от галогенных светильников. Хорошо будет получить и схему этого устройства, в рассматриваемом примере она имеет такой вид, хотя может быть и любая другая, в зависимости от модели блока для паяльника:

Рис. 11: схема блока питания для импульсного паяльника

Рис. 11: схема блока питания для импульсного паяльника

Принцип действия импульсного паяльника заключается в закорачивании вторичной обмотки трансформатора Т2 для получения максимального нагрева жала. Для этого применяется самодельная обмотка с одним витком и закороткой из более тонкой проволоки под наконечник.

Для изготовления паяльника вам понадобится блок от галогенного светильника, корпус (в данном случае используется пистолет из детской игрушки), медная проволока диаметром 6мм и проволока диаметром 1мм, керамические предохранители, болты для фиксации деталей паяльника, кнопка и шнур питания с вилкой. Из инструмента вам понадобятся пассатижи, отвертка, метчик и ножовка.

Процесс изготовления импульсного паяльника состоит из следующих этапов:

- Снимите крышку с блока питания от галогенного светильника, будьте аккуратны, чтобы не повредить внутренние элементы, места пайки и детали.

Рис. 12: снимите крышку с блока питания

Рис. 12: снимите крышку с блока питания - С трансформатора удалите низковольтную обмотку, представленную несколькими витками медной проволоки.

Рис. 13: удалите низковольтную обмотку

Рис. 13: удалите низковольтную обмотку - Примерьте плату в заготовленный корпус и определите наиболее выгодный способ расположения. Заметьте, что нагревательный элемент будет сильно греться, поэтому под ним никакие элементы лучше не оставлять, куда безопаснее перенести их подальше, разделив плату.

- Аккуратно разделите плату и на две части, для безопасности деталей их можно удалить на время распила, если под рукой имеется хоть какой-то паяльник. В противном случае придется соблюдать предельную осторожность.

Рис. 14: обрежьте плату

Рис. 14: обрежьте плату - Подключите к плате кнопку и шнур питания.

- В катушку с высоковольтной обмоткой трансформатора проденьте медную проволоку толщиной 6мм и согните при помощи пассатижей вокруг катушки, как показано на рисунке.

Рис. 15: проденьте медную проволоку в катушку

Рис. 15: проденьте медную проволоку в катушку - На выводы нагревательного элемента наденьте части керамической рубашки предохранителя, они должны предохранять пластиковый корпус паяльника от высокой температуры.

Рис. 16: наденьте куски керамической рубашки

Рис. 16: наденьте куски керамической рубашки - Концы нагревателя расплющите, и сделайте отверстия при помощи метчика под фиксаторные болты.

Рис. 17: нарежьте резьбу

Рис. 17: нарежьте резьбу - Закоротите теплоприемник медной проволокой диаметром в 1 мм. Если при первом включении этот проводник перегреется и перегорит из-за слишком большой температуры жала, его нужно будет заменить более толстым в 1,5 или 2 мм. Если нагрев будет слабым, установите более тонкую проволоку в 0,5 мм.

У вас получился один из самых мощных паяльников, работающих от сети 220В – он запросто может выпаять детали с мощными ножками, соединять контакты силовой цепи и т.д.

Рис. 18: готовый импульсный паяльник

Рис. 18: готовый импульсный паяльник

Но назвать этот паяльник одноразовым нельзя, поскольку собирается он целенаправленно и требует серьезных усилий для создания. Также желательно иметь хоть какой-то рабочий паяльник при его изготовлении, это значительно упростит работу по разделению платы.

Как сделать паяльник с питанием 12 вольт

Для пайки радиоэлектронных схем часто приходится соблюдать особую осторожность при нагреве выводов полупроводниковых элементов. Они бывают очень требовательны к температуре.

К тому же, иногда при отладке какой-либо схемы приходится производить пайку при подключенном питании. В этом случае использовать обычный паяльник, питающийся от сети 220 Вольт, опасно. Для таких случаев лучше применить электропаяльник, который работает от напряжения 12 вольт.

Основные свойства

Паяльник, рассчитанный на 12 Вольт, может работать как от переменного тока, так и от постоянного.

Паяльник, рассчитанный на 12 Вольт, может работать как от переменного тока, так и от постоянного.

Работающий на постоянном токе паяльник может быть подключен даже к бортовой сети автомобиля, при условии, что мощность его не будет превышать расчетную мощность автомобильной электропроводки.

В продаже есть немало конструкций паяльников, использующих низкое напряжение. Отличить их можно по обязательной надписи на корпусе, на упаковке.

Это напряжение должно быть указано и в технических характеристиках инструмента. При наличии ненужного паяльника на 220 вольт, можно изготовить 12 вольтовый самостоятельно.

Переделка старого паяльника

Для того чтобы переделать стандартный паяльник, нужно разобрав его, удалить нагревательный элемент. Вместо него, на слюдяной подложке нужно намотать нихромовую нить толщиной 0,02-0,20 мм. Нить можно извлечь из какого-либо отслужившего свой срок электроприбора, например, фена.

Длина нити подбирается экспериментально в зависимости от толщины и требуемой степени нагрева паяльника. При намотке нити необходимо следить за тем, чтобы витки не соприкасались друг с другом.

Последовательность работ такая:

- после подбора длины проволоки витки фиксируют при помощи какого-либо термостойкого клея;

- нить с двух концов подключается проводами к источнику питания. Им может быть преобразователь на 12 вольт, аккумулятор для электроинструмента или автомобильный аккумулятор;

- корпус нового паяльника на 12 вольт необходимо собрать и он ничем не будет отличаться от прежнего.

Чтобы случайно не включить инструмент в сеть 220 вольт, на ручке рекомендуется сделать броскую, хорошо видимую надпись – «12в».

Из резистора

Можно изготовить миниатюрный самодельный паяльник на 12 вольт, используя постоянные металлопленочные резисторы, например, МЛТ-2 мощностью 2 Вт.

Они работают даже с перегрузкой до 6-10 раз, поэтому несложно добиться от них мощности до 12-20 Вт. Но значительная ее часть будет растрачиваться на теплообмен с воздухом из-за сравнительно большой площади поверхности резистора. Для изготовления понадобится резистор с номиналом 24-27 Ом.

Один из его достаточно толстых выводов послужит жалом паяльника, второй – контактом для провода питания.

Корпус резистора около контакта-жала нужно зачистить от краски и плотно обмотать вторым питающим проводом. Рабочая схема паяльника готова.

Корпус резистора около контакта-жала нужно зачистить от краски и плотно обмотать вторым питающим проводом. Рабочая схема паяльника готова.

Остается только поместить ее в корпус, которым будет удобно пользоваться. Для этого резистор оборачивают термостойким теплоизолирующим материалом, например, стеклотканью, и помещают в пластиковую трубку подходящего диаметра.

Использование в автомобиле

В современных автомобилях осталось мало таких узлов и деталей, которые можно самостоятельно, вне гаража или мастерской подвергнуть ремонту. Скорее всего, это могут быть поврежденные на сгибах жгуты проводов.

Такие неисправности устранить несложно прямо в дороге. Достаточно снять лишнюю изоляцию и скрутить провода, защитив потом скрутку изоляционной лентой.

Но проводка автомобиля работает в очень тяжелых условиях. Она подвержена воздействиям вибраций, частому изменению температуры и влажности, особенно в зимнее время.

В таких условиях контакт в скрутке может быть утрачен, а при использовании обычной однопроводной электрической схемы потеря контакта может непредсказуемо отразиться на поведении автомобиля.

Для предупреждения этого нежелательного явления скрутку рекомендуется пропаять. Для этого и понадобится автомобильный паяльник, работающий от прикуривателя.

Практически все прикуриватели автомобилей запитаны линией проводов, рассчитанной на ток до 15 А. Этого вполне достаточно, чтобы подключить паяльник мощностью до 100 Ватт. А больше вряд ли потребуется. Переделывают и сам прикуриватель в пальник. Получается миниатюрный инфракрасный фен.

В автомобилях более раннего производства пайка может понадобиться для ремонта монтажных блоков реле и предохранителей, для припаивания клемм к проводам, переломанным в процессе использования.

Паяльник от прикуривателя своими руками

«Прикуяльник» или прикуриватель в роли паяльника

Автор: Alex62

Опубликовано 21.08.2012

Создано при помощи КотоРед.

С днем рождения, котище. Расти, крепчай, и дорастай до Матёрого Котяры.

Вспомню я пехоту и родную роту

и тебя за то что ты дал мне прикурить

Давай закурим товарищ по одной

давай закурим товарищ мой

(К.Шульженко)

То, что СМД компоненты стремительно наступают, никого уже убеждать не приходиться. Да и не просто наступают, а на горло. Я то для себя давно уже решил, что пора стремительно переходить на поверхностный монтаж. Это и красиво, и компактно, да и дешевле теперь уже. Микросхемы в ДИП корпусах дороже чем в планарных. А многие современные чипы так и вовсе не выпускаются в ДИП исполнении. А ведь они весьма функциональны, и на требуют много «обвязки». Сказано — сделано. Начитался в интернете статей и начал обзаводиться инструментом. Тонкие припои, жидкие флюсы, тоненькие пинцетики, линзы, держалки, ну и т.д. И конечно же паяльная станция. Не есть дешевая агрегатина. Решил сначало попаять обычным маленьким паяльником, только регулятор сделал простой. При определенной сноровке и прямых руках пайка получается весьма даже неплохо. Это запаивать получается неплохо, а вот выпаивать совсем даже наоборот. Начинается шаманство. Нитки, насадки, утюги, духовки, промышленные фены. Способов немало. Как говорится: голь на выдумки хитра. Сначало с этими неудобствами миришься, чертыхаясь, потом раздражаешься, потом материшься и звереешь (когда поотламываешь выводы так нужной тебе сейчас деталюшки). Помаялся, собрал немного денюжков, и прикупил паяльник и фен от китайской паяльной станции, а сам блок управления собрал по схеме замечательного парня из Пскова. Паяю, распаиваю, получаю удовольствие от процесса. А тут как то знакомый радиолюбитель «фокус» показал: взял прикуриватель, открутил нагревательный элемент, прикрутил к нему провода, подключил к аккумулятору автомобильному, разобрал флешку, промазал ее канифолью жидкой, прогрел её этим прикуривателем и снял немаленький многоножковый чип. А в том что он его не перегрел и не спалил я уверен абсолютно. Канифоль после этого процесса осталась на платке чистая и прозрачная, только немного потемнела. А кипеть она начинает где то около 250 градусов. Так что по ее состоянию можно судить о степени «вандализма» по отношению в выпаиваемым деталям. Зацепил меня этот «фокус». Это то, что называется — дёшево и сердито. Вот и решил немного поэкспериментировать с прикуривателем. Взял схему простейшего ШИМ регулятора, мощный полевик, и соорудил простое дешевое устройство с регулируемой температурой на выходе. Получился такой себе гибрид прикуривателя-паяльника. > блин. Результаты меня весьма порадовали. На мой взгляд, работать с ним много приятнее чем с феном. Попробуйте и вы. Прикуриватель найти несложно, горстка недорогих деталей, немного удовольствия от процесса изготовления, и вы убедитесь как все просто и удобно. Вот небольшой ролик, как я выпаиваю и впаиваю деталюхи.

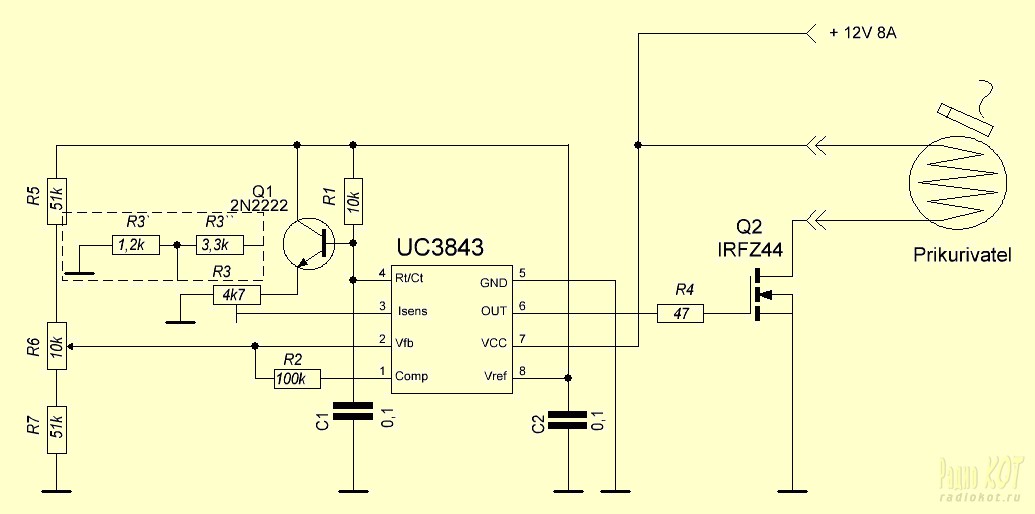

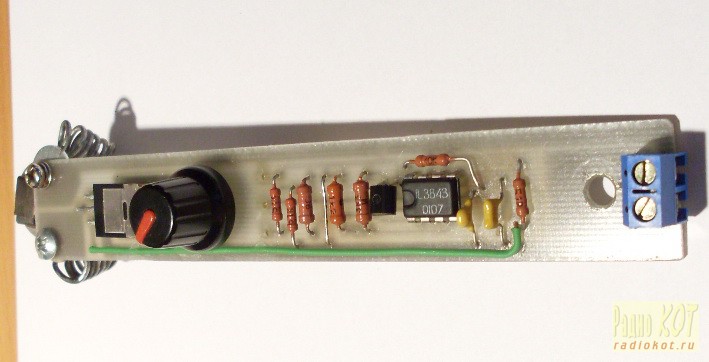

СХЕМА: А схем я перепробовал несколько. Начал с платы ШИМ на микроконтроллере. Сразу с замутом на будущее. Планировал сделать дистанционный контроль с использованием ИК термометра и обратную связь с поддержанием температуры в рабочей зоне. Но это все в будущем. Также сделал распространенную в интернете схему ШИМ регулятора на NE555 (или же отечественная 1006ВИ1). Но удачнее всех получилась схема ШИМ регулятора на UC3843. Вот она;

Почему удачнее? Диапазон регулировки коэффициента заполнения ШИМ от 0% до 100%. Кратко принцип работы: формируемое в микросхеме пилообразное напряжение, частота которого задается R1C1 через повторитель Q1 и делитель R3 поступает на внутренний компаратор, где сравнивается с постоянным напряжением, задаваемым делителем R5 R6 R7. В результате формируется ШИМ сигнал с постоянной частотой и заполнением, зависящем от угла поворота R6. Поскольку микросхема предназначена для работы в блоках питания с мощными полевыми транзисторами, дополнительных схем согласования (т.н. драйверов) не требуется. Ток через полевой транзистор в открытом состоянии около 8А. Сопротивление открытого канала 18mOm. Следовательно, в статическом режиме рассеиваемая на транзисторе мощность равна 150mW. Мизер. Но поскольку схема все таки работает в динамике, рассеивается слегка поболее. Транзистор без радиатора ощутимо теплый на ощупь.

Этот вариант схемы требует немного регулировки. Подстроечный резистор R3 выставляем в такое положение, чтобы р езистором R6 обеспечить весь диапазон регулирования ШИМ. Эту процедуру я выполнял с использованием осциллографа. У кого нет осциллографа, попробуйте подстроечный резистор заменить постоянными резисторами, как это показано на схеме в прямоугольнике. Отверстия для этого случая в плате предусмотрены. При использовании элементов с указанными на схеме номиналами это должно обеспечить нормальную работу. Ну и еще про «номиналы». При использовании элементов с указанными на схеме номиналами частота ШИМ находится в слышимом диапазоне. Что то около 3кГц. Из за этого схема при определенных режимах «звучит». Уменьшив емкость С1 можно вывести частоту за пределы слышимости, но при этом нагрев силового полевика увеличивается. Не до критических величин, но все же радиаторчик потребуется. Или же наоборот, увеличить емкость, и заставить работать на частотах ниже 20 Гц. Надо попробовать.

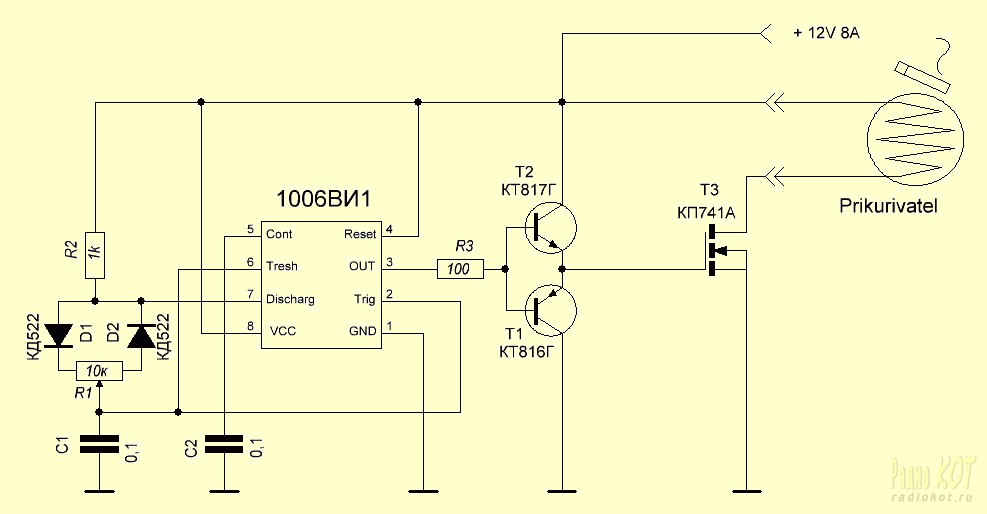

А это второй вариант схемы на таймере 1006ВИ1. Или же по импортному NE555.

Вторую схему менее удачной я назвал потому, что диапазон регулировки заполнения ШИМ от 10% до

95%, и от положения движка R1 зависит не только скважность, но и немного частота.Хотя нам, впрочем, это совершенно «по барабану», на итогах работы это не отражается. Но собирается она на недорогих распространенных деталях, и не требует регулировок и настроек. начинает работать сразу, и так как предсказано. Работа подобной схемы описана в интернете многократно. Но если вкратце, то: пила формируется на конденсаторе С1 зарядной и разрядной цепями. Зарядная цепь R2,D1, левое плечо R1, разрядная цепь правое плечо R1,D2, вход Discharge. Таймер следит за напряжением на конденсаторе С1, которое снимает с вывода THRESH (THRESHOLD — порог). Когда оно превысит порог 2/3 VCC внутренний триггер переключается на разряд, и конденсатор разряжается. А когда напряжение на нем упадет ниже 1/3 VCC разряд прекратится и начнется заряд конденсатора С1. Поворачивая R1 мы меняем время заряда и разряда, а следовательно меняем коэффициент заполнения ШИМ. Схема неоднократно расписана в интернете, и поэтому я не заострял на ней особо внимания. Транзисторы Т1 и Т2 это своеобразный . Они обеспечивают малое время переключения полевого транзистора и следовательно, его невысокий нагрев.

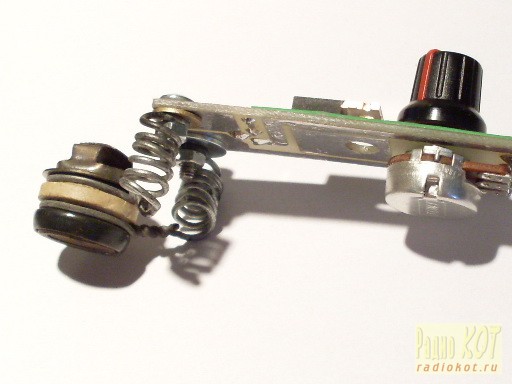

Теперь о том, как изготовить саму «излучающую» головку.

Сам процесс выпаивания занимает от 2 до 6 минут. Это если работаем с обычной двухсторонней платой. С многослойными работать не пробовал, небыло надобности. Думаю время несколько увеличится. Попробуете сами. Сразу я просто прикрутил нагревательный элемент прикуривателя винтом к стеклотекстолиту, думал что выдержит. Но не тут то было. После непродолжительного времени все завоняло, почернело, и начала выделяться черная жижа, наверно смолы из стеклотекстолита. Так что вывод из этого следующий: нужен «термобарьер». В качестве оного я успешно использовал свитую в пружину мягкую стальную проволку, диаметром примерно 1-1,5 мм. Валялась такая дома. Я думаю что вариации с «термобарьером» могут быть разнообразными. У кого на что хватит фантазии. Единственно, не рекомендую использовать медную проволку. У неё большая теплопроводность, и окисляется быстро. Конструкции прикуривателей весьма разнообразны, поэтому способ присоединения их к устройству надо придумать самому, исходя из имеющихся у вас материалов. Это либо болт с гайкой, либо хомутик, либо другой обжим. Для сварки все слишком мелкое, для пайки — слишком горячее.

Сопротивление спирали прикуривателя около 1,8ом. И если кто то применит смекалку, керамику(а может даже и просто обожженную глину), термоклей и нихром с таким сопротивлением, то сможет изготовить иной излучатель, который будет более соответствовать его задачам. Обычный же прикуриватель успешно справляется с мелочевкой и небольшими планарными корпусами. Для нужд «среднего» радиолюбителя более чем достаточно. Я без труда выпаивал и запаивал ATmega 16AU в корпусе TQFP44. Думаю и TQFP64 тоже потянет. Ток, протекающий через прикуриватель, 8А. Это накладывает определенные требования на питающее устройство и провода. Если использовать трансформатор, то его мощность должна быть не менее 100W и вторичная обмотка должна обеспечивать ток 8А. Устройство питается постоянным напряжением. Следовательно для трансформаторного питания необходимо использовать выпрямитель, состоящий из диодного моста и конденсатора, емкостью 5 000 — 10 000 мкФ. При работе диодный мост КВРС3510 ощутимо нагревается, даже с прикрепленным алюминиевым радиатором. При подключении соблюдайте полярность. Если объемы работ небольшие и требуются нечасто, можно применить в качестве питателя автомобильный аккумулятор. Также собираюсь поэкспериментировать с электронным трансформатором для питания галогеновых светильников. Но там также требуется мостовой выпрямитель на диодах Шоттки и конденсаторе. Еще раз напоминаю о полярности. Защит никаких нет, и при ошибках микросхемы быстренько испускают «волшебный дым» и навсегда замолкают.

Сам процесс выпайки-запайки прост: мажем флюсом, греем, снимаем (ну или ставим). На видеоролике все замечательно видно. А по поводу нюансов в процессе скажу следующее: не жалейте канифоли. Это и ускоряет, и облегчает процесс. Канифоль начинает кипеть при 250 градусах. Старайтесь не допускать её обильного кипения и «дымления». Температуру платы я вначале контролировал с помощью термопары и тестера, но не скажу что это удобно и эффективно. Просто наблюдайте за выпаиваемой деталью. Вы непременно увидите когда припой начнет плавиться. «Нежные» микросхемы при выпаивании или запаивании накрывайте небольшим кусочком стеклотекстолита размером с корпус. Есть мнение, что участок видимого спектра инфракрасного излучения активно поглощается черным корпусом микросхемы, и сильнее её прогревает. При необходимости закрывайте алюминиевой фольгой ту часть платы, которую нежелательно нагревать. Устройство весьма компактно. И достаточно удобно им пользоваться, держа в руке, и направляя в нужную точку излучение. Или же закрепив на какой нибудь подставке. На фото выше пример того, как я использую устройство. Не оставляйте надолго устройство в режиме полной мощности.

Дешёвая замена паяльного фена: инфракрасник из автомобильного прикуривателя

Инфракрасный паяльник своими руками из автомобильного прикуривателя

Современные печатные платы практически невозможно отремонтировать при помощи обычного паяльника. Да и на старых обычных платах выпаять деталь, имеющую более двух ножек, уже становилось проблематично. Для этих целей и были придуманы паяльная станция и фен. Однако не у каждого есть возможность приобрести подобное оборудование. Сегодняшняя статья Максима Суркова из города Самара поможет читателям справиться с такой проблемой без лишних затрат.

Всё своё свободное время я посвящаю различным самоделкам, которые могут мне пригодиться для выполнения той или иной задачи по ремонту электроники и бытовой техники. Несмотря на то, что всё оборудование для этих целей у меня в наличии, жажда сконструировать замену заводским устройствам сильнее. И сегодня хочу предложить вашему вниманию ещё один из таких приборов, для сборки которого мне не потребовалось ни копейки. Речь в моём обзоре пойдёт об инфракрасном паяльнике, который с успехом заменяет в работе с печатными платами фен заводского производства.

Вот такой простейший прикуриватель от автомобиля прекрасно подойдёт

Что потребуется для сборки инфракрасного паяльника

Для изготовления подобного устройства своими руками потребуется минимальное количество деталей, а именно:

- обычный автомобильный прикуриватель без гнезда (лучше от советской классики);

- соединительные провода;

- небольшой кусок медной пластины;

- мелкие винтики с гайками (2 шт.);

- блок питания 12 В (можно взять со старого системного блока);

- плоскогубцы.

Вот, собственно, и всё. Наверняка подобный набор деталей и инструментов найдётся у каждого.

Подготовка прикуривателя к переделке его в инфракрасный паяльник

Для начала потребуется разобрать прикуриватель и убрать ненужные детали. Сделать это очень просто. Откручиваем пластмассовую ручку (она ещё пригодится), выворачиваем находящуюся под ней гайку, снимаем пластину. Под ней окажется пружина, которую можно выбросить.

Откручиваем гайку для разборки прикуривателя

Далее прикуриватель легко разбирается. Металлическая оболочка нам уже точно не пригодится, а вот керамический изолятор придётся очень кстати. Он будет защищать пластмассовую ручку от перегрева.

Если для изготовления инфракрасного паяльника используется иной прикуриватель, стоит посмотреть в интернете, как он разбирается. К примеру, у детали от более новых моделей ВАЗа (2115 и им подобным) сначала нужно вывернуть центральную кнопку из пластиковой оболочки.

Этот керамический изолятор необходим для изготовления инфракрасного паяльника своими руками

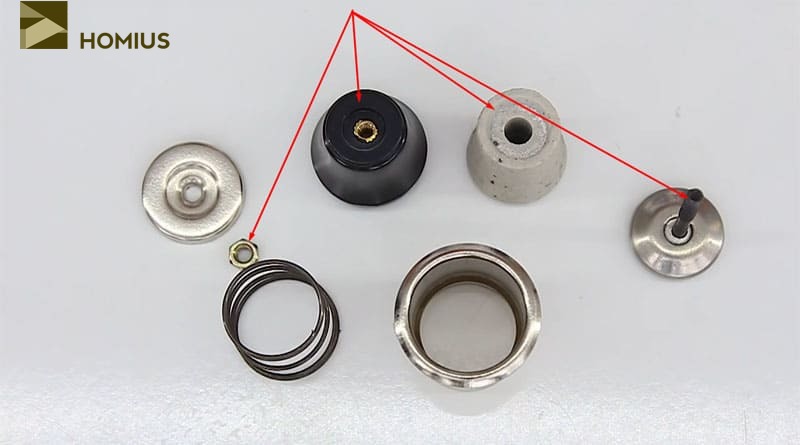

Рассмотрим все детали, из которых состоит прикуриватель. На фотопримере можно увидеть все необходимые для нашей работы. Они отмечены красными стрелками.

Эти детали необходимы для изготовления паяльника, а остальные можно просто выбросить

Приступаем к изготовлению дополнительных деталей

Для дальнейшей работы понадобится листовая медь. На ней по шаблону, в качестве которого используется нагревательная спираль прикуривателя, очерчивается два круга, которые впоследствии нужно будет вырезать. Сделать это можно обычными ножницами. Чертить лучше всего шилом или надфилем. На меди такая отметка будет отчётливо видна.

Очерчиваем две окружности, используя спираль прикуривателя как шаблон

Однако вырезать следует не полную окружность. Необходимо оставить на ней «язычок», который выступит в роли контакта. Чем аккуратнее будет выполнена эта работа, тем эстетичнее будет смотреться инфракрасный паяльник, изготовленный своими руками.

Вот такие заготовки в количестве двух штук должны получиться

Доводка медных контактных колец

Несмотря на то, что заготовки получились совершенно одинаковыми, дальнейшая работа с ними будет немного отличаться. Отверстия в «язычках» делаются одинаковыми, в них должны свободно входить болтики, которые вместе с гайками будут играть роль контакторов – зажимов для провода.

Центральное отверстие одной из заготовок следует сделать большим. Его можно высверлить или вырубить при помощи острой отвёртки.

Первая медная шайба готова, можно переходить ко второй

Центральное отверстие второй заготовки должно быть чуть больше центральной шпильки, которая находится на нагревательной спирали прикуривателя по центру.

Вторая шайба – центральное отверстие значительно меньше, чем на первой

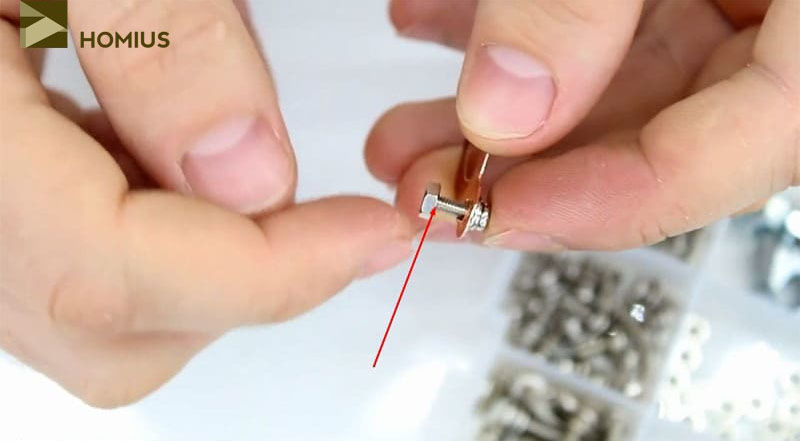

Остаётся только подобрать подходящие болтики с гайками и можно приступать к сборке наконечника нашего инфракрасного паяльника, или, как сказал один из моих знакомых – «фенозаменителя».

Подбираем подходящие болтики и начинаем сборку паяльника

Статья по теме:

Паяльник своими руками: подробная инструкция изготовления, окончательная сборка паяльника с питанием от 12 В, облагораживаем внешний вид самодельного паяльника, что происходит при первичном включении, некоторые нюансы, которые нужно учесть — в нашей публикации.

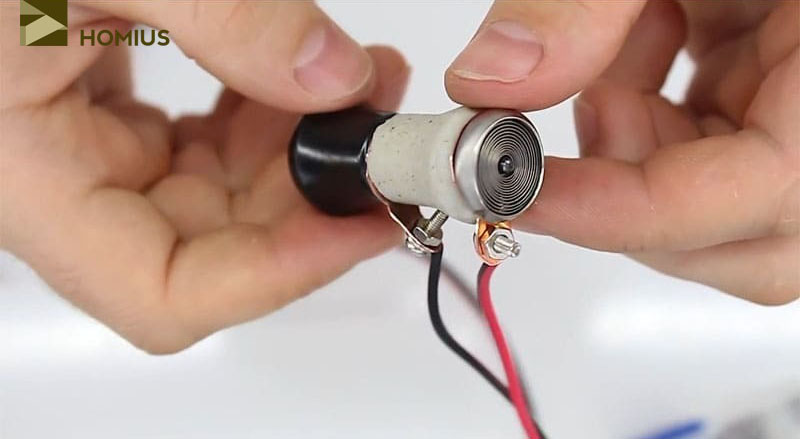

Сборка инфракрасного паяльника с применением дополнительных контактов

Сборку наконечника можно разделить на несколько этапов.

- Надеваем контактную шайбу с большим центральным отверстием на шпильку спирали. Нужно обратить внимание, чтобы она легла лишь на заднюю платформу. Касаться шпильки она не должна.

- Устанавливаем на место керамический изолятор, прижимая им медную шайбу.

- Ставим вторую контактную шайбу и прижимаем её при помощи гайки.

- Закручиваем на место пластмассовую ручку.

После этого останется только подключить получившийся инфракрасный паяльник к блоку питания, и можно начинать работу.

Последний штрих – прикручиваем ручку паяльника

Питание изготовленного инфракрасного паяльника: нюансы выбора оборудования

Если под рукой имеется готовый блок питания, то вся дальнейшая работа не требует обстоятельного разбора. Сложнее, если такого оборудования нет. Придётся изыскивать способы выхода из ситуации. Мы начнём с рассмотрения простейшего варианта, конечно, в общих чертах.

Подключение к заводскому блоку питания или трансформатору

Стоит напомнить, что для нормальной работы прикуривателя, пусть и немного модернизированного, требуется постоянное напряжение 12 В, а токовая нагрузка спирали составляет около 7 А. При выборе блока питания это нужно учитывать.

Присоединяем провода, после чего на паяльник уже можно подавать нагрузку

Для начальной проверки я использовал заводской трансформатор с регулятором напряжения, выставив его на 12 В. Оказалось, что при таком выходном напряжении заводской трансформатор не способен выдать необходимую нам силу тока. Видимо встроенная автоматика мешала ему «разогнаться» до 7 А во избежание перегрева и выхода из строя. Его максимальная выдача была ограничена показателем 5 А. Но исследовательская натура не позволила мне отказаться от этой проверки.

Напряжение 12 В выставлено, однако сила тока при включении оказалась недостаточной

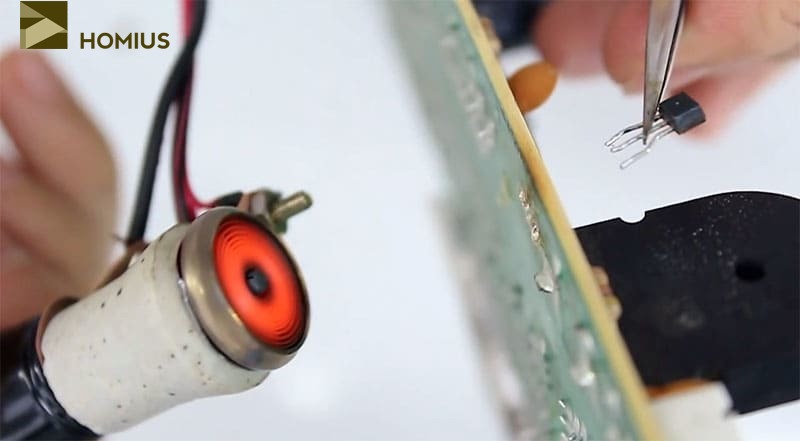

Несмотря на недостаточную силу тока, выдаваемую трансформатором, инфракрасный паяльник, собранный своими руками из обычного автомобильного прикуривателя, с работой справился, хотя и с трудом. Для пробы я выпаял из старой схемы обычный транзистор без лишних усилий. Единственное, что оказалось неудобным – мне пришлось поднести спираль очень близко к контактам.

Пришлось очень близко поднести спираль к печатной плате

По истечении 7-10 секунд я потянул за «тело» транзистора и он с лёгкостью вышел из отверстий. Что мне не очень понравилось, так это потемнение с краю печатной платы. Внимательно его осмотрев, я понял, что виной тому близость расположения разогретого металла, окружающего спираль прикуривателя. Следовало подумать об источнике тока с более высоким выходным током, который не ограничен автоматикой.

Транзистор спокойно вышел из контактных отверстий, оставаясь при этом холодным

Блок питания от старого компьютера и его распиновка

Для того чтобы подать питание от компьютерного БП, необходимо знать его распиновку. Хотя, если есть опыт работы с мультиметром, для поиска нужной пары можно использовать и его. Вообще, здесь используются зелёный и чёрный провода (для тех, кто никогда с этим не сталкивался). А вот на какой контакт инфракрасного паяльника отправить «+», а на какой «-», совершенно не имеет значения.

Удобнее, если присоединить питание паяльника напрямую, к примеру, припаять. Но это возможно только в том случае, если блок питания не планируется использовать для компьютера в дальнейшем. В моём случае пришлось подключить инфракрасник к соответствующим гнёздам контактной планки. Хотя, этот вариант даже лучше. Ведь неизвестно, для чего ещё может пригодиться блок питания. А вот лишние скрутки на проводах будут явно не к месту.

Подключение инфракрасного паяльника к компьютерному блоку питания

Доработка корпуса блока питания от системника

После такого подключения работа пошла веселее, а прикуриватель пришлось держать значительно дальше от платы. И вот здесь я разошёлся. Мне показалось, что блок питания может упасть со стола в процессе работы – металл корпуса неплохо скользил по поверхности. Пришлось его немного доработать. Для этого на одну из сторон были наклеены 4 резиновые ножки. Такие наклейки можно приобрести за копейки на любом китайском ресурсе. После этого блок питания перестал так шуметь (вибрация от кулера гасилась пористой резиной), а скольжение и вовсе ушло.

Наклеиваем резиновые ножки на одну из стенок блока питания

В любом случае, такая доработка не помешает мне впоследствии установить трансформатор в системный блок.

Блок питания стоит жёстко, не скользит и меньше гудит

Подведём итоги проделанной работе

Как видите, сделать инфракрасный паяльник своими руками из обычного автомобильного прикуривателя, который может заменить фен, довольно просто. Я не берусь утверждать, что он полностью заменит заводское оборудование, но для выполнения таких работ, как выпаивание радиодеталей, он вполне сгодится. По сути, на изготовление инфракрасного паяльника я не потратил ни копейки, что также говорит в его пользу. Сейчас в планах установка на подачу питания реостата для регулировки температуры. Но основной задачей для меня является поиск способа более точечной подачи температурного потока. Быть может, у кого-то из читателей есть мысли по этому поводу? Буду признателен, если вы ими поделитесь со мной. На данный момент у меня таковых нет.

Надеюсь, что инструкция, которую я сегодня изложил, будет полезна начинающим радиолюбителям. Если что-то осталось непонятным, спрашивайте. Я обязательно отвечу на все вопросы. Также интересно ваше мнение о подобных переделках. Для себя я давно решил, что это неплохой способ проведения досуга. А как считаете вы? Если моя статья вам понравилась, прошу обязательно оценить её. Спасибо за внимание тем, у кого хватило терпения дочитать.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

Паяльник из прикуривателя своими руками

Самодельные паяльники пользуются достаточно большой популярностью среди любителей радиотехники. Во многих случаях их создают не с практической целью, чтобы превзойти магазинные аналоги, а чтобы получить дешевое и доступное изделие для пайки из подручных материалов. Паяльник из прикуривателя является одним из таких вариантов. Прикуриватель выступает здесь основным нагревательным элементом, поэтому из него получают низковольтные инструменты, подходящие для домашнего использования.

Данный нагревательный элемент является не самым распространенным подручным средством и в большинстве случаев он становится нужным элементом в салоне автомобиля. В то де время, если есть ненужная деталь, то из нее вполне можно сделать паяльник из прикуривателя своими руками. Для выпаивания микросхем и прочих несложных операций такие инструменты станут отличным вариантом.

Необходимые материалы и инструменты для создания

Чтобы создать паяльник 12 вольт от прикуривателя, необходимые следующие вещи:

- вилка с электрическим шнуром для подключения к сети;

- изолирующие материалы (асбестовые прокладки, слюда или компоненты для создания изолирующего слоя из талька);

- прикуриватель, который будет служить нагревательным элементом;

- материалы с изолирующими свойствами для создания рукояти;

- детали для создания кожуха;

- нихромовая проволока толщиной 0,2-0,5 мм.

Некоторые детали для всего этого можно взять из старого нерабочего паяльника, что будет очень удобно. Но это не всегда доступно. Если создается инфракрасный паяльник из прикуривателя своими руками, то часто можно увидеть, как практически все укомплектовано в стандартный корпус какой-либо модели инструмента, но нагревательным элементом выступает прикуриватель. Это никак не влияет на рабочие характеристики устройства, но паять им становится удобней.

Процесс сборки паяльника своими руками

Рассматривая, как сделать простой паяльник из прикуривателя от а до я, стоит подробно рассматривать те случаи, когда в арсенале имеется минимальное количество готовых компонентов из заводских моделей. Инструкция, как собрать паяльник из прикуривателя, выглядит следующим образом:

- В качестве основного нагревательного элемент берется готовый прикуриватель. Его не нужно создавать из каких-либо подручных материалов, а стоит просто взять ненужный из машины или купить новый. Его нужно будет подсоединить к основной схеме, которая схожа с работой обыкновенного паяльника.

- Если нет подручных изоляционных материалов, то их можно изготовить с помощью силикатного клея и талька. Материалы замешиваются в равных пропорциях, что позволит получить тестообразную форму, из которой и можно вылепить изоляционный слой.

- Рабочая часть жала остается открытой, а остальной участок стоит обмотать фольгой из меди.

- Фольга покрывается изолирующим материалом. Если используется паста на основе талька, то ее потребуется засушить. Для этого достаточно использовать источник тепла около 150 градусов Цельсия.

- Спираль инструмента делается из нихромовой нити. Витки здесь наматываются очень плотно, чтобы в работе не возникало проблем.

- Созданную обмотку нужно заизолировать сверху тем же материалом, который находится под ней. При использовании пасту снова придется использовать сушение.

- Готовый паяльник нужно выложить в трубку или подготовленный корпус и спаять с выходами обмотки.

- Если остаются концы проволоки, то их следует заизолировать, чтобы они не соприкасались с другими частями инструмента и здесь не возникало опасности соприкосновения с руками во время работы.

- Далее совершается сбор корпуса. Для этого протягивается рабочий шнур через заднее отверстие. Концы нихромовой нити соединяются со шнуром. Место соединения нужно заизолировать.

Не рекомендуется соединять все при помощи скрутки.»

- Для надежного крепления на корпус прикуривателя надевается кожух, который должен скреплять его поверхность и закрывать контакты. Нагревательный элемент не должен шевелиться, так как это может привести к его выпадению.

Плохая сборка и некачественные комплектующие часто приводят к тому, что инфракрасный паяльник из прикуривателя замыкается или нагревательный элемент выходит из строя.»

Если нужно сделать паяльник из прикуривателя с регулятором напряжения, то принцип сборки здесь остается таким же. В схеме просто добавляется регулятор напряжения, который устанавливается между основной силовой частью инструмента и источником питания. Регулятор напряжения можно поставить с другого паяльника или сделать самостоятельно. В его основу входят резисторы, которые могут плавно менять параметры работы электросхемы. Существуют также двухпозиционные переключатели, которые обеспечивают два режима работы инструмента. Также можно купить специальные регуляторы, которые можно найти во многих магазинах комплектующих для радиотехники.

Особенности пайки самодельным паяльником из прикуривателя

Для паяльника из прикуривателя схема может быть различной, в зависимости от выбранных материалов для изготовления. Но практически в каждом случае возникают проблемы, касающиеся надежности работы. Недочеты при сборке, а также использование не самых лучших комплектующих сказывается на надежности эксплуатации, поэтому нужно выполнять все максимально качественно, чтобы не возвращаться к переделке и ремонту изделия.

Особенности пайки здесь заключается в том, что прикуриватель дает достаточно высокую температуру для расплавления контактов. Если нужно выпаивать какие-либо детали, то благодаря инфракрасному паяльнику это сделать будет достаточно легко. При использовании в качестве корпуса для нового изделия материалы из старого паяльника, работать станет намного проще и удобнее.

Паяльник быстро разогревается. Его не рекомендуется направлять на что-либо легковоспламеняющееся и руки. Когда прикуриватель разогреется до нужной температуры, его следует направить на место спайки, что способствует расплавлению материалов. Ограничения в максимальной температуре способствуют безопасности. Элементы не перегреваются и не повреждаются.

Единственной проблемой при пайке может стать слишком широкое рассеивание теплового луча. Чем выше поднимается инструмент, тем ниже температура воздействия, но тем выше площадь распространения теплового луча. Это создает такие условия, когда температура может подействовать на те элементы, которые не стоит трогать.

Заключение

В большинстве случаев надежность таких инструментов оставляет желать лучшего. При поломке прикуривателя его можно заменить на новый, не проводя все операции по созданию других элементов паяльника. Использование подручных средств позволяет сэкономить на инструменте, но для профессиональной работы они не всегда подходят.

Как сделать паяльник своими руками?

В быту иногда возникает необходимость припаять контакты деталей, залудить провода или выполнить аналогичные операции. Но при отсутствии паяльника нужно приобрести дорогостоящее оборудование, что совершенно нецелесообразно для одноразовых работ, либо собрать паяльник своими руками из подручных материалов. Далее мы рассмотрим наиболее простые в реализации методы изготовления.

Способ №1: Из ПЭВ резистора

Для такого паяльника вам понадобится старый резистор в керамической изоляции, который будет использоваться в качестве нагревательного элемента. Можно использовать резистор из старого электрооборудования, требуемые параметры рассчитываются по формуле: P = U 2 /R,

Где P – мощность паяльника;

U – питающее напряжение;

R – омическое сопротивление резистора.

Такой самодельный паяльник рассчитан на работу от низкого напряжения в 12 или 24 В, что следует учитывать при расчете мощности устройства. Благодаря чему его можно запитать как от понижающего блока питания, так и от автомобильного аккумулятора. При необходимости, вы можете подобрать резистор и под напряжение питания сети 220 В, но в данном примере мы рассмотрим низковольтный вариант.

Помимо ПЭВ резистора для изготовления вам понадобятся кусочки текстолита, гетинакса или сухой древесины для изолирующей рукоятки, главное, чтобы они выдерживали высокие температуры. Два медных стержня различного диаметра для изготовления теплоприемника и паяльного жала. Соединительные провода или заводской блок питания на 12В. Также вам пригодятся элементы для фиксации, напильник, электролобзик, сверло, метчик, дрель.

Процесс изготовления паяльника состоит из таких этапов:

- Для токоприемника выбирается медный стержень, который должен плотно входить во внутреннее отверстие резистора. От плотности будет зависеть качество теплопередачи от нагревателя к жалу паяльника.

Рис. 1: плотно входит в отверстие

Рис. 1: плотно входит в отверстие - Для жала подбирается медный прут или проволока меньшего диаметра. Заточите край прута для получения нужной формы, наиболее удобным для новичков считается форма плоской отвертки.

- Просверлите с обеих сторон отверстия и нарежьте в них метчиком резьбу – одно под фиксирующий болт с шайбой, второе под медный наконечник.

- Вставьте теплоприемник в резистор и замерьте глубину залегания, поставьте отметку на поверхности. По отметке сделайте радиальный паз при помощи напильника – в него будет вставляться стопорное кольцо, которое можно сделать из пружинки или шайбы.

- На одном конце медной проволоки для жала паяльника нарежьте резьбу и вкрутите ее в теплоприемник.

Рис. 2: вкрутите в теплоприемник

Рис. 2: вкрутите в теплоприемник - Соберите всю конструкцию вместе, зафиксируйте оба медных прутка при помощи резьбовых соединений и стопорного кольца.

- Зачистьте концы блока питания от изоляции, если необходимо, удалите и штекер он больше не понадобиться.

- Закрепите концы медных проводов от блока питания на контактах резистора. Для этого используйте болтовое соединение, обязательно плотно зажимайте гайки, чтобы получить хороший контакт.

- При помощи лобзика выпилите из старой платы рукоятку, в данном примере она будет состоять из двух половинок, между которыми расположен электрический шнур. Также в ней можно пропилить борозду под провода

Рис. 3: поместите шнур питания в рукоятку

Рис. 3: поместите шнур питания в рукоятку - Соберите рукоятку – закрепите половинки при помощи болтов или заклепок.

Аккумуляторный паяльник готов, его можно использовать для пайки микросхем, электрических контактов автомобильной проводки и т.д. Если под рукой нет керамического резистора, можно изготовить паяльник из нихромовой проволоки.

Способ №2: Из нихромовой нити

В отличии от предыдущего метода изготовления электрического паяльника, здесь вы самостоятельно изготовите нагревательный элемент из отрезка нихромовой проволоки. Следует отметить, что подобрать нужный диаметр можно как с помощью табличных величин удельного сопротивления нихрома на метр длины, так и опытным путем.

Второй вариант наиболее простой, так как, имея проволоку диаметром, допустим, в 0,5мм, вы можете натянуть ее на кусок сухой древесины и, подключив питание крокодилами наблюдать скорость и величину нагрева по цветовым изменениям.

Рис. 4: определение нагрева опытным путем

Рис. 4: определение нагрева опытным путем

При желании можно удлинить или укоротить нагреваемый участок путем перемещения крокодила – это позволит подобрать оптимальную температуру нагрева за счет длины, наиболее подходящую для вашего паяльника.

Помимо нихромовой нити вам понадобятся:

- Продолговатая заготовка из дерева округлой формы, чтобы удобно помещалась в вашей руке.

- Электрическая дрель и сверла различного диаметра для высверливания отверстий.

- Медная проволока для изготовления толстого или тонкого жала, диаметр подбирается индивидуально в каждой ситуации.

- Алебастр с водой для фиксации медной проволоки – объем довольно небольшой, поэтому вам хватит остатков с ремонта, приобретать новый пакет необязательно.

- Соединительные медные провода для подключения нагревательного элемента к питающему шнуру. Выбираются в соответствии с номиналом протекающего по ним тока.

- Изоляционные материалы – изолента, термоусадка, стеклотканевая изоляция.

- Блок питания на 12В, чтобы сделать мини паяльник.

- Слесарный инструмент, канцелярский нож и т.д.

В данном примере мы рассмотрим порядок изготовления низковольтного паяльника на 12В. Для этого выполните следующий алгоритм действий:

- Просверлите в торце деревянной заготовки два несквозных отверстия – в одном из них будет размещаться жало, а другом разъем питания.

Рис. 5: просверлите отверстия в торцах

Рис. 5: просверлите отверстия в торцах - На уровне конца торцевого отверстия под разъем питания просверлите с двух боков отверстия меньшего диаметра. Лучше расположить их под наклоном, так как затем в них нужно будет протянуть питающие провода.

Рис. 6: высверлите отверстия по бокам

Рис. 6: высверлите отверстия по бокам - От просверленных отверстий для вывода проводников электрического тока до отверстия установки нагревательного стержня вырежьте углубления и поместите в них провода от разъема.

Рис. 7: поместите провода от разъема

Рис. 7: поместите провода от разъема - Отрежьте из толстой медной проволоки, около 2,5мм в диаметре, заготовку под жало.

- При помощи алебастровой смеси установите нагревательный стержень для паяльника в отверстие и дождитесь засыхания раствора до плотного состояния. Как правило, это занимает всего пару минут.

Рис. 8: зафиксируйте жало

Рис. 8: зафиксируйте жало - Наденьте на стержень кусок стеклотканевой изоляции и зафиксируйте при помощи скрутки медных проводов.

- Намотайте на стеклотканевую трубку нагревательную спираль и прикрепите ее к выводам.

Рис. 9: намотайте нихромовую проволоку

Рис. 9: намотайте нихромовую проволоку

Оголенные проводники и места соединения заизолируйте с помощью термоусадки.

- Соедините провода питания паяльника и заизолируйте изолентой.

Миниатюрный паяльник готов и может использоваться для пайки проводов, smd элементов и т.д.

Рис. 10: готовый миниатюрный паяльник

Рис. 10: готовый миниатюрный паяльник

Способ №3 Мощный импульсный паяльник

Такой паяльник не подойдет новичку, так как для его создания требуются базовые знания в электротехнике и навыки чтения электрических схем. За основу для изготовления этого агрегата берется импульсный блок питания от галогенных светильников. Хорошо будет получить и схему этого устройства, в рассматриваемом примере она имеет такой вид, хотя может быть и любая другая, в зависимости от модели блока для паяльника:

Рис. 11: схема блока питания для импульсного паяльника

Рис. 11: схема блока питания для импульсного паяльника

Принцип действия импульсного паяльника заключается в закорачивании вторичной обмотки трансформатора Т2 для получения максимального нагрева жала. Для этого применяется самодельная обмотка с одним витком и закороткой из более тонкой проволоки под наконечник.

Для изготовления паяльника вам понадобится блок от галогенного светильника, корпус (в данном случае используется пистолет из детской игрушки), медная проволока диаметром 6мм и проволока диаметром 1мм, керамические предохранители, болты для фиксации деталей паяльника, кнопка и шнур питания с вилкой. Из инструмента вам понадобятся пассатижи, отвертка, метчик и ножовка.

Процесс изготовления импульсного паяльника состоит из следующих этапов:

- Снимите крышку с блока питания от галогенного светильника, будьте аккуратны, чтобы не повредить внутренние элементы, места пайки и детали.

Рис. 12: снимите крышку с блока питания

Рис. 12: снимите крышку с блока питания - С трансформатора удалите низковольтную обмотку, представленную несколькими витками медной проволоки.

Рис. 13: удалите низковольтную обмотку

Рис. 13: удалите низковольтную обмотку - Примерьте плату в заготовленный корпус и определите наиболее выгодный способ расположения. Заметьте, что нагревательный элемент будет сильно греться, поэтому под ним никакие элементы лучше не оставлять, куда безопаснее перенести их подальше, разделив плату.

- Аккуратно разделите плату и на две части, для безопасности деталей их можно удалить на время распила, если под рукой имеется хоть какой-то паяльник. В противном случае придется соблюдать предельную осторожность.

Рис. 14: обрежьте плату

Рис. 14: обрежьте плату - Подключите к плате кнопку и шнур питания.

- В катушку с высоковольтной обмоткой трансформатора проденьте медную проволоку толщиной 6мм и согните при помощи пассатижей вокруг катушки, как показано на рисунке.

Рис. 15: проденьте медную проволоку в катушку

Рис. 15: проденьте медную проволоку в катушку - На выводы нагревательного элемента наденьте части керамической рубашки предохранителя, они должны предохранять пластиковый корпус паяльника от высокой температуры.

Рис. 16: наденьте куски керамической рубашки

Рис. 16: наденьте куски керамической рубашки - Концы нагревателя расплющите, и сделайте отверстия при помощи метчика под фиксаторные болты.

Рис. 17: нарежьте резьбу

Рис. 17: нарежьте резьбу - Закоротите теплоприемник медной проволокой диаметром в 1 мм. Если при первом включении этот проводник перегреется и перегорит из-за слишком большой температуры жала, его нужно будет заменить более толстым в 1,5 или 2 мм. Если нагрев будет слабым, установите более тонкую проволоку в 0,5 мм.

У вас получился один из самых мощных паяльников, работающих от сети 220В – он запросто может выпаять детали с мощными ножками, соединять контакты силовой цепи и т.д.

Рис. 18: готовый импульсный паяльник

Рис. 18: готовый импульсный паяльник

Но назвать этот паяльник одноразовым нельзя, поскольку собирается он целенаправленно и требует серьезных усилий для создания. Также желательно иметь хоть какой-то рабочий паяльник при его изготовлении, это значительно упростит работу по разделению платы.