Мини рубанок своими руками

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Рубанок своими руками (фото и чертежи)

ОТЛИЧНЫЙ ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И РУКОДЕЛИЯ И ВСЕ ДЛЯ САДА, ДОМА И ДАЧИ БУКВАЛЬНО ДАРОМ — УБЕДИТЕСЬ САМИ. ЕСТЬ ОТЗЫВЫ.

Как сделать рубанок-шлифтик своими руками

Он чрезвычайно полезен, удобно лежит в руках и недорог в изготовлении. Этот красивый инструмент заставит ваши губы растянуться в улыбке, когда вы ощутите всю прелесть работы с ним.

Габаритные размеры, самодельного рубанка мм: 54x178x76 (ширина х длина х высота)

Стоимость высококачественных рубанков с деревянными вставками, которые выпускаются ограниченными сериями, измеряется сотнями, а порой и тысячами долларов. Этот инструмент похож на них, но он меньше и удобнее, и лучше подходит для работы с небольшими деталями. Изготовьте его из недорогой кленовой древесины с контрастными акцентами из экзотических порол, добавив лезвие стоимостью S25.

ИНСТРУМЕНТ ДЛЯ ДОМА И САДА, РУКОДЕЛИЯ И ПР. ЦЕНЫ ОЧЕНЬ НИЗКИЕ

Как сделать колодку рубанка

1. Начните с кленовой заготовки размерами 64хб0х 230 мм. Разметьте на боковой грани вертикальные и косые линии (рис. 1) и продлите их на три остальные [рани заготовки. С помощью сверлильного станка сделайте 6-миллиметровое отверстие в центре заготовки. Затем просверлите в углах с обеих сторон четыре отверстия 6×25 мм (фото А).

2 Отпилите от заготовки щечки А (фото В) и заново проведите линии на остатке заготовки. Распилите заготовку по разметке так, чтобы пильный ДИСК проходил вплотную к линиям, и отделите пятку В и носок С (фото С).

Добавьте к колодке подошву рубанка

1 Соберите колодку, склеив вместе щечки А, пятку В и носок С (фото D). Когда клей высохнет, отшлифуйте нижнюю сторону колодки, чтобы она стала плоской. Краткий совет! Прикрепите с помощью аэрозольного клея кусок наждачной бумаги к чугунному столу пильного станка или куску толстого стекла, чтобы выровнять нижнюю сторону колодки.

2. Чтобы добавить долговечную подошву D, приклейте к нижней стороне колодки А/В/С заготовку из древесины кокоболо размерами 19x57x185 мм, выровняв но центру, и зафиксируйте струбцинами.

3. Карандашом разметьте толщину подошвы D, проведя линию параллельно нижней грани колодки на расстоянии 3 мм. Ленточной пилой удалите лишний материал (фото Е). (-охраните обрезок, чтобы сделать из него клин Е. Затем опилите выступающие кромки вровень со щечками колодки. Отшлифуйте подошву так же, как ранее, и удалите все следы пиления.

Сформируйте ротик

1. Продлите косые линии разметки со щечек А на нижнюю сторону подошвы D. Просверлите отверстия для ротика (фото F) и подровняйте края стамеской (фото G).

2. Сделайте копию бокового шаблона колодки (рис. 1), и прикрепите к одной и:* щечек А с помощью аэрозольного клея. Выпилите по контуру ленточной пилой (фото Н), затем расширьте щель ротика, чтобы через нее могло проходить лезвие рубанка (фото I).

Обработайте рубанок до окончательной формы и добавьте клин

1. Вклейте в отверстия щечек 6-миллиметровый латунный стержень (рис. 2, фото J) и выровняйте его торцы вровень со щечками А с помощью напильника.

Затем сделайте копию профильного шаблона (рис. 3) и наклейте ее на кусок плотного картона. Аккуратно вырежьте шаблон по линиям контура и разметьте с его помощью форму кололки (фото К). Опилите лишний материал ленточной пилой и гладко отшлифуйте рубанок.

2. Разметьте и выпилите заготовку клина Е из остатка заготовки для подошвы (фото L). Отшлифуйте скошенную грань, сделав ее плоской, и проверьте, как клин вставляется в колодку (фото М). Дополнительно отшлифуйте или острогайте клип, чтобы он плотно входил между латунным стержнем и лезвием.

Примечание. Если у вас такое же лезвие с закруглённой режущей кромкой, предназначенное для рубанка-шерхебеля, сделайте его прямоугольным, прежде чем заточить под углом 25°. Мы также укоротили его до 95 мм с помощью слесарной ножовки, но бы можете оставить первоначальную длину, и это не ухудшит свойства лезвия.

3.Опилите клин до окончательной длины и формы (рис. 4). Затем закруглите верхние углы пятки В и носка С, чтобы рубанок было удобно держать руками. Отшлифуйте все летали наждачной бумагой № 220 и нанесите восковую пасту для отделки. Для регулировки вылета лезвия используйте деревянную киянку. Если слегка ударить ею по пятке колодки, лезвие втянется, и стружка будет тоньше. Легкими ударами по лезвию его можно выдвинуть, а также наклонить вправо или влево.

Рубанок своими руками – фото

A.Заготовка сначала распиливается на детали, которые после снова склеиваются. Точно выровнять их при склейке помогут вспомогательные отверстия.

B. Отпилите от заготовки щечки толщиной б мм. Чтобы безопасно направлять короткую заготовку и контролировать распил, применяйте толкатель из обрезка широкой доски.

C. Чтобы держать пальцы на безопасном расстоянии от диска и сделать точные распилы под углом, прикрепите заготовку струбциной к накладке поперечного упора.

D. Равномерно нанесите клей на пятку В и носок С, приклейте щечки А и вставьте в отверстия шканты длиной 25 мм.

E. Заготовка подошвы D выступает за щечки колодки. Чтобы при пилении колодка располагалась горизонтально, прикрепите двухсторонним скотчем 6-миллиметровую дощечку.

F. 5-миллиметровым сверлом с центральным острием аккуратно сделайте ряд отверстий между линиями разметки и удалите лишний материал на краях щели.

G. Опирая лезвие на скосы пятки В и носка С, направляйте стамеску, чтобы подровнять края и углы щели, удалив лишнее.

H.Ведя пропил вдоль пунктирных линий шаблона, удалите концы заготовки со шкантами и придайте колодке указанную форму.

I.Расширяйте щель сначала напильником с крупной насечкой, затем обработайте поверхности бархатным напильником до гладкости.

J.Нанесите цианакрилатный («секундный») клей на верхние края отверстий, чтобы вставляемый латунный стержень продвинул клей в глубину.

K.Пользуясь профильным шаблоном из картона, проведите плавные линии от носка до пятки. Плотно прижимайте шаблон, чтобы он не сдвигался.

L.Разметьте на кромке у одного из торцов заготовки угол 10°. Прикрепите заготовку скотчем к обрезку прямоугольного сечения и распилите вдоль линии ленточной пилой.

M. Вставьте в колодку лезвие, затем заготовку клина(пока не укорачивая ее) и сделайте несколько легких ударов киянкой. На выпуклых местах появятся вмятины.

Мини рубанок своими руками

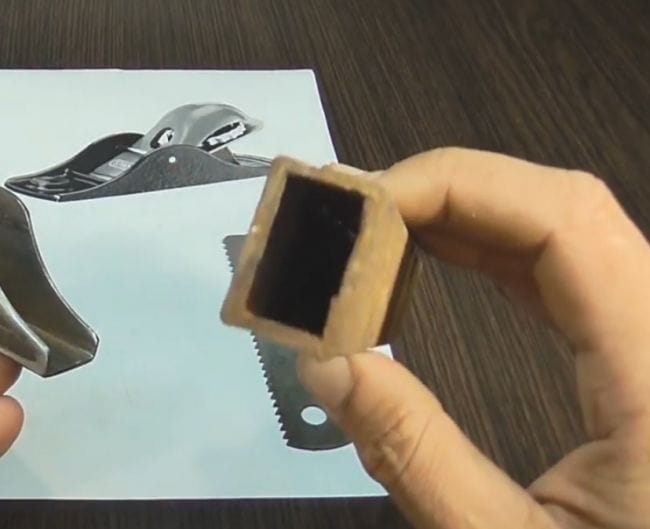

Как говорит автор такой компактный рубанок может пригодится как для обработки мелких деревянных деталей, так и для более крупных например держак на садовый инвентарь, дверь или форточку. И для начала автор взял кусок стального профиля 25*50*95 мм. Из него он будет делать корпус рубанка.

А для ножа автор взял кусок рапитового полотна от мех.пилы.

И приступил к изготовлению корпуса. Сперва он отмерил от края профиля 1 см и прочертил ровную линию с противоположной стороны сделал то же самое.

Затем он взял моток изоленты немного сдавил его и приложив к профилю прочертил полусферу.

Затем автор взял УШМ и отрезал всё не нужное.

Далее он сточил на гриндере все острые углы, тем самым подправив корпус рубанка.

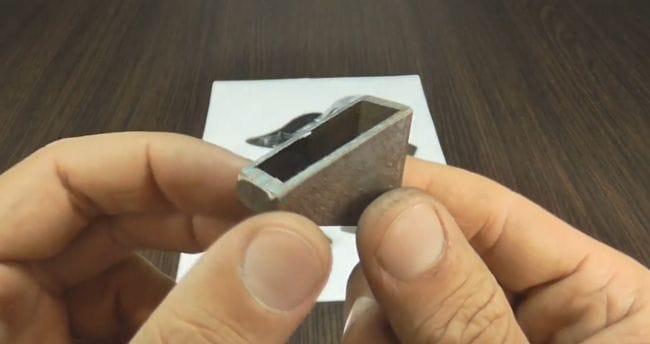

Вот такой корпус у него получился.

Затем автор приступил к изготовлению следующей детали которая будет крепить нож в рубанке. Для неё он взял кусок профиля, но уже меньшего размера.

Он должен входить в корпус рубанка.

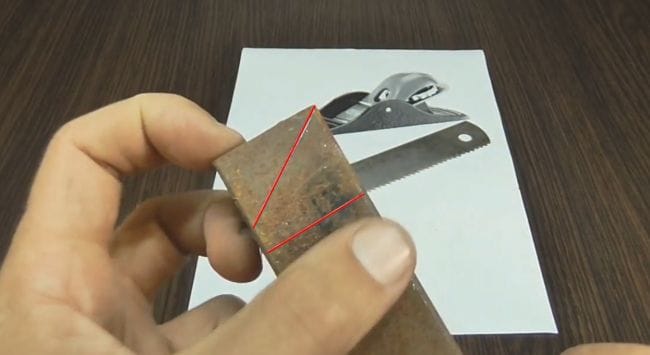

Из этого профиля автору нужен вот такой треугольник.

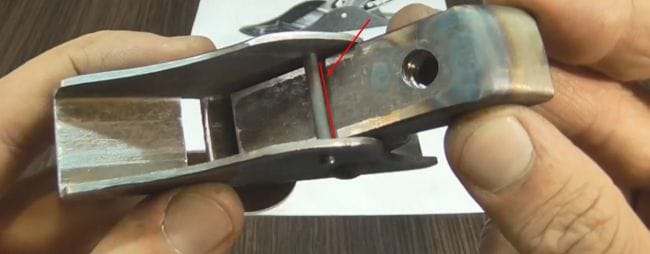

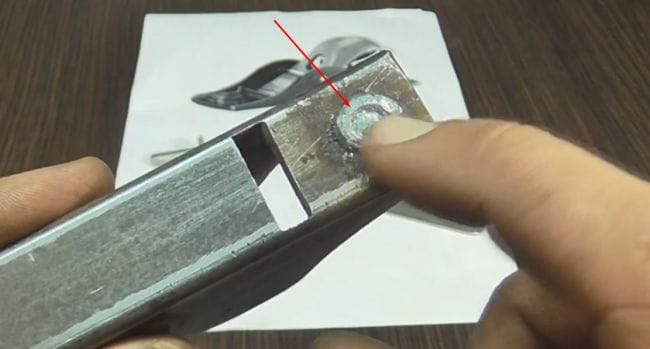

Для крепления этой детали автор сделал отверстие на корпусе в этом месте

с обратной стороны тоже.

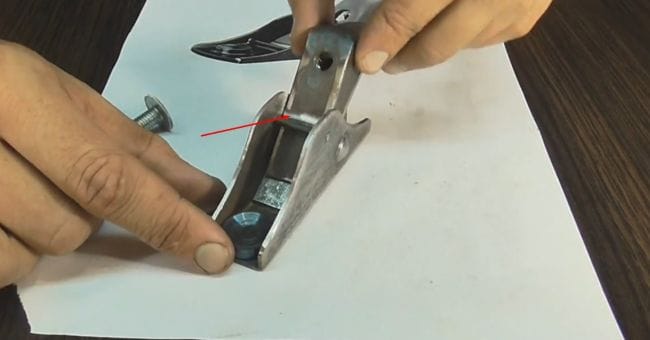

Затем он вставил треугольную деталь в корпус

и через отверстия приварил эти детали вместе.

Далее на корпусе автор отметил место где нужно сделать прорезь, из неё и будет выступать режущая часть ножа.

Для этого он с начала просверлил несколько отверстий по отмеченной полосе

Потом немного рассверлил эти отверстия.

Далее автор растачивал прорезь надфилем.

И в завершении он подправил прорезь напильником.

Затем автор приступил к детали (клин) которая будет фиксировать нож. На профиле меньшего размера он сделал вот такую разметку.

Вот что получилось у автора. Далее хвост этой детали он подогнул к вырезу на детали.

И в этих местах он проварил.

Лишнею часть он отрезал.

Потом автор сточил места сварки до гладкой поверхности.

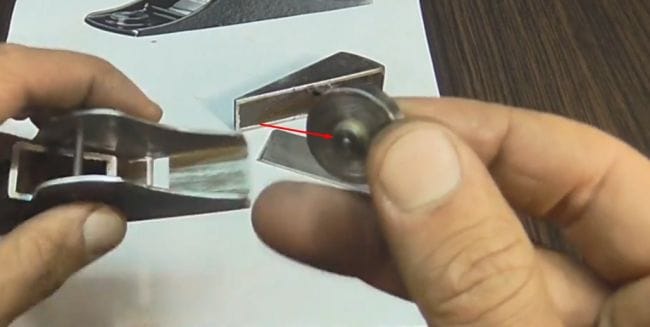

Затем примерил готовый клин

и наметил место для отверстия.

После того как он просверлил отверстия, с внутренней стороны к отверстию автор приложил гайку

После этого он приступил к изготовлению ножа. Полотно он отрезал (ширина полотна должна быть ровна внутреннему размеру корпуса.)

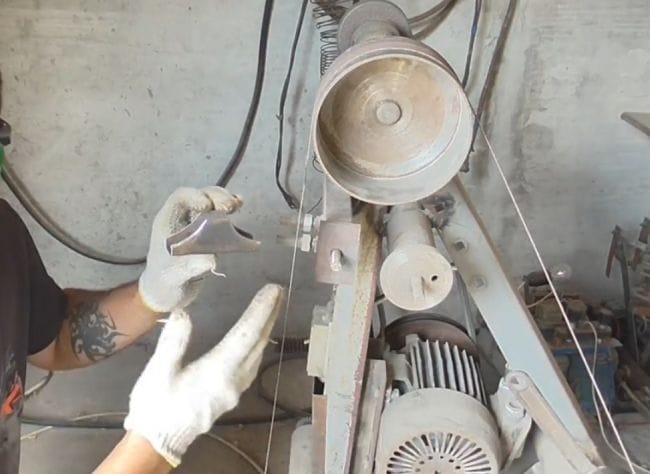

Заточку ножа автор производил таким образом, сначала на наждаке,

С одного края он сточил острые края, затем другой край заточил.

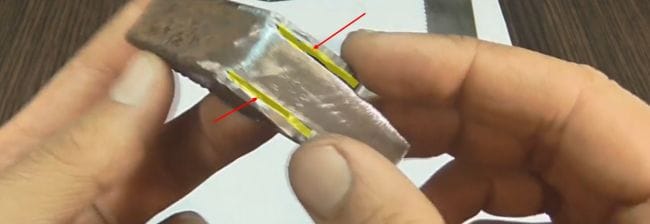

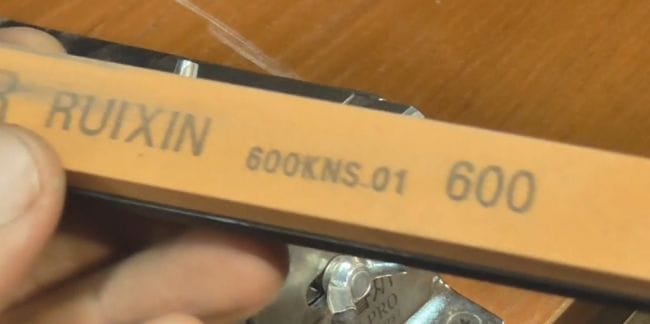

Далее на станке для заточки ножей он довёл остроту ножа до совершенства.

По мере заточки автор менял камни с более мелкой зернистостью, при заточке он на камень наносил несколько капель масла.

Финишную обработку заточки автор делал камнем с фракцией зернистости 1500.

И вот итог заточки автора.

Затем для упора клина автор в этом месте сделал сквозное отверстие

и вставил шплинт, который он сделал из шурупа.

Теперь на клине автор сделает круглым надфилем не большое углубление под шплинт.

И в завершении автору осталось сделать ещё одну деталь она будет служить для более удобной работы с инструментом. Эту деталь автор выточит из кругляка.

Вот такую своего рода пуговицу сделал автор с одной стороны у неё не большая впадина,

а с другой есть небольшой выступ, с помощью этого выступа автор и будет крепить эту деталь к рубанку.

Просверлив на корпусе отверстие,

он вставил эту деталь выступом в отверстие.

Затем обточил место сварки до гладкой поверхности

и напильником прошёл по всей плоскости рубанка.

А в конце автор эту плоскость отшлифовал на мелкой наждачной бумаге.

Ну вот и пришло время автору собирать рубанок.

Вот такой вот мини рубанок получился у автора.

По словам автора мини рубанок отменно выполняет свою работу. Поверхность после обработки этим рубанком ровная и гладкая.

9 thoughts on “Мини рубанок своими руками”

Для тех, кто постоянно занимается деревообработкой — очень даже такой неплохой «помощник» получился..

То, что у клина задняя часть широкая — тоже хорошо.. не больно, когда в ладонь упирается..

Из минусов статьи, хотелось бы отметить, что автор совершенно пропустил такой важный момент, как угол заточки ножа.. и почему он у него с двумя полями..

Вообще-то рапиДная, а не рапиТная.

Вопрос Модератору — почему нет рабочей ссылки на первоисточник?

Да это легко найти — правой кнопкой мыши по любой картинке, выбрать пункт «Найти картинку (Яндекс)» и нажать на него левой кнопкой. В новой открывшейся вкладке будет список всех мест, где встречается эта картинка или похожие. В данном случае здесь

https://usamodelkina.ru/9441-mini-rubanok-svoimi-rukami.html

в очередной раз Автор занимается херней.проще купить небольшой рубанок.можно со сменными лезвиями,с установкой их спереди-удобно для обработки в угол.кроме того Автор говорит про «рапит»,но что это такое?это несуществующее слово.просто Автор болван.

Как достали такие умники типа тебя. У меня был такой рубанок,но к сожалению утерян. Мне принципиально захотелось сделать такой. И как приятно поработать именно своим,зато уверенность,что руки растут совершенно правильно,а не как у некоторый пессимистов

Самодельный рубанок: чертежи и описание

В нынешний век инновационных технологий в производстве, ручной инструмент используется редко, а в массовом изготовлении продукции не применяется вообще. Однако всегда были, есть и будут мастера – краснодеревщики, для которых работа с деревом не только часть бизнеса, но и любимое занятие.

В нынешний век инновационных технологий в производстве, ручной инструмент используется редко, а в массовом изготовлении продукции не применяется вообще. Однако всегда были, есть и будут мастера – краснодеревщики, для которых работа с деревом не только часть бизнеса, но и любимое занятие.

Для них изготовить изделие своими руками всегда доставляет удовольствие. У таких специалистов в мастерской много ручных столярных инструментов.

Введение

Кроме того, при отсутствии дорогостоящего электрооборудования, в хозяйстве у домашнего мастера обязательно имеется ряд необходимых резцов, приспособлений и ручных инструментов, классическим образцом которых является рубанок.

Виды рубанков

Рубанок – ручной инструмент для обработки дерева, позволяющий довести поверхность изделия своими руками до необходимого качества и размера. Имея весь набор типов этого орудия труда, можно не только обработать поверхность, но и изготовить различные столярные поделки.

Рубанок имеет целый арсенал видов:

- шерхебель;

- фуганок;

- полуфуганок;

- медведка;

- шлифтик;

- цинубель;

- торцовый;

- одиночный;

- двойной.

- зензубель;

- федергубель;

- фальцебель;

- штабгобель или штабгалтель;

- шпунтубель;

- калевка;

- грунтубель;

- горбач.

Имея весь набор ручных инструментов, при желании можно изготавливать произведения из дерева любой сложности. При этом немаловажным фактором успешной работы является заточка ножей для рубанка своими руками, которая является дорогостоящей производственной услугой.

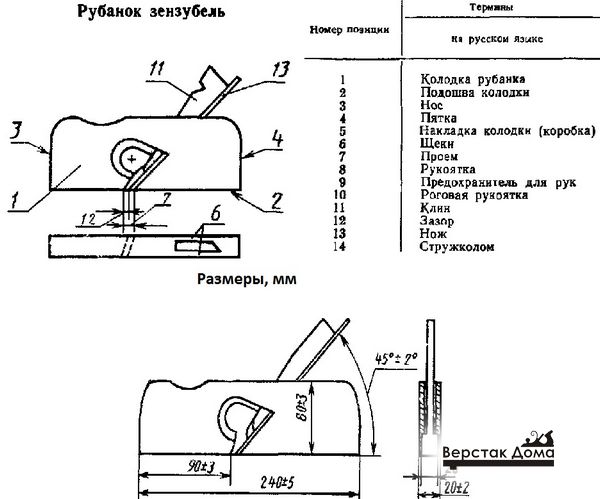

Из фигурных рубанков полезными особенностями выделяется зензубель. Он применяется для изготовления пазов, четвертей, зачистки и доведения до нужных размеров шипов и срезов. Об изготовлении этого вида инструмента и пойдет речь.

В статье изложен алгоритм, как сделать рубанок своими руками.

Дополнительные сведения

Все перечисленные выше инструменты – изделия стандартизированные. Поэтому для того, чтобы они правильно и точно выполняли свою работу, необходимо их изготавливать в соответствии с требованиями ГОСТ 15987-91. Ниже представлены выписки из ГОСТа, определяющие основные требования.

Рубанок своими руками чертежи

Материалы

Перечень требуемых материалов, из которых следует делать ручной рубанок своими руками:

- ясень;

- бук;

- клен;

- граб;

- белая акация;

- береза (допускается).

Древесина должна быть хорошо просушена, без сучков, трещин и гнили. Для склеивания деталей необходимо использовать водостойкий клей.

Требования к применяемому металлу

Ножи изготавливаются из следующих типов двухслойной стали:

- слой основной — из марки 30, ГОСТ 1050, (допускается У8, У8А, У9, ГОСТ 1435);

- слой плакирующий — из марок 9ХФ, 9Х5ВФ, Х6ВФ, 9ХС, ГОСТ 5950.

Допускается использование металла других марок, но не хуже приведенных в стандарте. Ножи должны быть идеально заточены, и иметь соответствующий угол заточки.

Совет: для того, чтобы в результате работы инструмента, обрабатываемая поверхность получалась достойного качества, в мастерской желательно иметь приспособление для заточки рубанка своими руками.

Подготовка к работе

Для изготовления рубанка своими руками, необходимо приготовить следующие средства.

Оборудование и инструменты

Материалы и комплектующие

Описание процесса изготовления

Предлагаемый для изготовления своими руками рубанок имеет креативный вид, и довольно удобен в использовании. Изделие изображено на рисунке.

Материал пятки, носа и подошвы рубанка – ясень. Щеки и клин – дуб. Толщина рубанка должна быть равна ширине лезвия ножа, 20 мм.

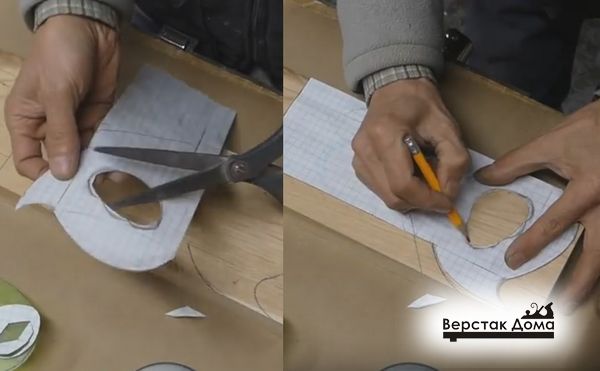

Из доски ясеня, на рейсмусе изготавливают заготовку толщиной 20 мм, на которую при помощи шаблона из бумаги, карандашом наносят контуры будущего рубанка.

Затем необходимо вырезать отверстие для руки. Для этого:

- При помощи дрели сверлят отверстия 10 мм под пилку;

- Электролобзиком делают вырез для руки по размеченному контуру;

- На шлифовальном станке обрабатывают внутреннюю поверхность отверстия.

На фрезерном станке, с помощью пальчиковой фрезы с двух сторон заготовки прорезают выборки под щеки. Глубина выборки 5 мм.

На циркулярной пиле удаляют лишнюю верхнюю часть, и с помощью торцовки разрезают деталь на две половины – нос и пятку, по размеченной линии с наклоном 45 град.

Если в мастерской освоена такая операция, как заточка рубанка своими руками, то угол заточки лезвия должен быть равным 45 градусов, чтобы выступающая режущая кромка ножа была параллельна плоскости подошвы.

Далее своими руками изготавливают щеки. Они должны быть толщины, равной глубине выборки, (5 мм) и по ширине плотно входить в паз.

Для этого заготовку из дуба разрезают на две половины, с помощью рубанка зачищают поверхность и ребра.

Затем вставляют щеку в паз пятки, отмечают карандашом вырез под ручку, и на ленточной пиле отрезают лишнюю часть.

Аналогично делают вырез на второй щеке. На обеих щеках при помощи торцовки, ножовки и стамески вырезают отверстие для ножа.

Соединяют вместе щеку, пятку и нос будущего рубанка, отмечают при помощи столярного угломера линию на носу для отверстия под будущий клин, и удаляют лишний угол на торцовке.

На ленточной пиле обрезают заготовку пятки по размеченным контурам.

На следующем этапе необходимо своими руками склеить все части в единую конструкцию. Вначале к одной щеке приклеивают нос и пятку. Для этого, тщательно промазав клеем части, прикладывают и прижимают струбцинами. После высыхания, приклеивают вторую щеку с противоположной стороны.

После высыхания клея, на ленточной пиле окончательно обрезают заготовку по контуру и вручную обрабатывают внешние и внутренние грани на шлифовальном барабане. Полукруглой фрезой на фрезерном станке обрабатывают с двух сторон все острые края заготовки рубанка.

Клин изготавливают из дуба. Для этого размечают его контуры, вырезают на ленточной пиле и шлифуют.

В завершении, требуется тщательно вручную вышлифовать всю заготовку рубанка. Особенное значение имеет качество подошвы, которая является рабочей частью инструмента. От ее состояния зависит чистота обрабатываемой детали.

Обработка плоских сторон заготовки производится своими руками, при помощи наждачной бумаги, прижатой к идеально ровной поверхности. Для этого подойдет плита фуговального станка. Вначале шлифуют наждачной бумагой с зерном 100-150. Подошву доводят до «зеркального состояния» зерном 600-800.

Требования ГОСТа допускают отклонение плоской поверхности подошвы не более 0,12 мм на 100 мм длины. Не во всех производствах есть соответствующий измерительный прибор.

Важно! Для того, чтобы проверить качество поверхности рубанка своими руками, можно использовать самый тонкий щуп для измерения зазоров. Проверку проводят с двух сторон подошвы.

Инструмент покрывают водостойким бесцветным лаком, и рубанок своими руками готов.

Заключение

Данным инструментом, кроме изготовления пазов и выборки четвертей, очень удобно производить тонкие зачистки поверхностей, подрезки углов, с которыми вручную, при помощи стамески справиться трудно.

Для более качественного освоения процесса изготовления, рекомендуется просмотр видеоролика.

Рубанок своими руками видео

Как сделать электрический рубанок своими руками

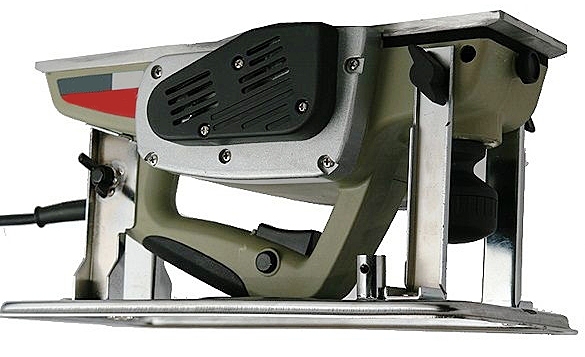

Электрический рубанок – это электроинструмент, предназначенный для строгания, пиломатериалов, снятия фасок у заготовок, выборки четверти у деревянных деталей. Его практическое применение увеличивает эффективность труда. Используя этот инструмент, специалисты делают еще и другие операции, связанные с обработкой древесины. Современные, особенно профессиональные модели, имеют расширенные функциональные возможности. При правильном обращении они безопасны в работе. Но приобрести заводской инструмент не всегда есть возможность. В таком случае можно сделать электрорубанок своими руками. Для этого потребуются доступные детали и материалы.

Конструктивные элементы самодельного электрорубанка

Электрические рубанки, появившись в середине 20-го века, получили широкое распространение. Они практически вытеснили свои ручные аналоги. Благодаря их применению кропотливая работа превратилась в более производительный труд. При этом итоговое качество обработки получается высоким, если правильно работать данным электроинструментом.

Заводские изделия представлены большим разнообразием моделей, которые, несмотря на отличающийся внешний вид, состоят из общих для всех конструктивных узлов. Работают такими электрическими рубанками двумя способами:

- используя их как переносной ручной электроинструмент;

- закрепив на столе или верстаке в стационарном положении (в перевернутом виде – барабаном к верху).

Создание стационарно закрепленного электрорубанка считается наиболее подходящим (простым) для самостоятельной практической реализации. Собираемое устройство будет иметь общие с изделиями заводского производства конструктивные элементы, такие как:

- электродвигатель, являющийся приводным механизмом самодельного устройства;

- защитный кожух, защищающий руки работника от движущихся лезвий;

- кнопка включения/выключения;

- барабан с установленными на нем ножами, предназначенный для строгания древесины;

- передаточный механизм, с помощью которого движение вала электродвигателя передается барабану с лезвиями.

Роль подошвы самодельного устройства будет выполнять плита с ровной поверхностью, например, из металла, фанеры или досок, либо стол (верстак). В последнем случае не потребуется делать ножки для станка. Если барабан прикреплять к плите, понадобится сделать станину. Она должна быть подходящей высоты: соответствовать росту мастера, работающего с древесиной, чтобы обеспечивать удобство работы.

Необходимые материалы и инструменты

Рассмотрим изготовление простейшей конструкции, рассчитанный на глубину строгания до 1,2 мм и ширину обрабатываемых деревянных заготовок до 120 мм. Чтобы собрать такой электрический рубанок своими руками, понадобятся следующие материалы и детали:

- подшипники;

- стальные полоски;

- прижимные пластинки;

- винты М6 и М8 с гайками;

- пружинные шайбы;

- металлические уголки (20х20х3 мм);

- скобы;

- лист фанеры (10 мм) или металла (толщиной 3-5 мм);

- шкивы ременной передачи, устанавливаемые на вал электродвигателя и барабана;

- барабан (с одним или двумя ножами) со старого строгального станка или электрорубанка, на котором можно менять режущие насадки;

- рабочий электродвигатель от болгарки, старого электрического рубанка либо строгального станка;

- ремень;

- кнопка (переключатель) для включения и отключения электрорубанка;

- провода и шнур с вилкой;

- устройство защитного отключения (УЗО);

- конденсаторы (если используемый электродвигатель является трехфазным).

Установка отдельного УЗО для электрического рубанка в щитке (даже непосредственно на станке) увеличит электробезопасность при работе с оборудованием. Защиту подбирают по мощности рабочего двигателя. Шнур и провода должны быть подходящего, с учетом мощности устанавливаемого электродвигателя, сечения.

Фазосдвигающие конденсаторы должны соединяться параллельно. При этом необходимая общая емкость определяется мощностью установленного электрического двигателя: примерно 100 мкФ на 1 кВт. Конденсаторы должны быть рассчитаны на напряжение сети.

Для реализации проекта потребуются такие инструменты:

- несколько гаечных ключей, предназначенных для затягивания гаек на болтах;

- рулетка;

- строительный уровень;

- маркер либо карандаш;

- сварочный аппарат с электродами;

- электродрель со сверлами и с предназначенным для резки кругом небольшого диаметра;

- электролобзик с пилками к нему по дереву и металлу либо аналогичного назначения ручные пилы;

- угловая шлифовальная машина в комплекте с кругами для резки металла.

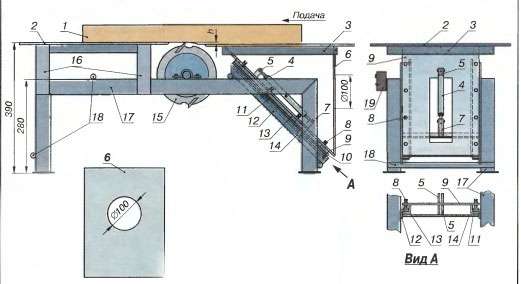

Чертежи конструкции

Чертежи станины, к которой будут крепиться все детали создаваемой конструкции, приведены ниже.

Деталь, которая обрабатывается, будет опираться на поверхность плиты, закрепленной 10 болтами к каркасу, сваренному из стальных уголков. В ней прорезан паз под барабан с ножами. Чтобы направлять заготовки и не допускать их боковых смещений, к опорной плите также прикрепляют винтами М8 угольник.

Вал с ножами (рабочий барабан) будет прикрепляться под столешницей винтами М6. Для этого на его концы поставят подшипники, которые специальными крепежными элементами зафиксируют к плите. Движение от электродвигателя рабочему барабану будет осуществляться за счет ременной передачи.

Мотор устанавливается внутри каркаса на полку из двух стальных полос, с просверленными в них отверстиями соответствующего диаметра под болты крепления станины.

Следует учитывать, что прорези под крепления двигателя (монтажные пазы) нужно делать несколько сантиметров в ширину (2-3), чтобы иметь возможность натягивать ремень передачи.

Кожухом, фиксируемым винтами М6 с пружинными шайбами к уголку, закрывают ременную передачу. Кнопку включения устанавливают в удобном месте на корпусе электрического рубанка.

При работе с болгаркой и сверлении нужно обязательно надевать очки — они защитят глаза от металлической стружки. Вообще, работая с любым инструментом, следует соблюдать правила безопасности и пользоваться индивидуальными средствами защиты.

Алгоритм изготовления электрорубанка

Своими руками электрорубанок собирают, выполняя действия в следующей последовательности.

- Подготавливают опорную плиту. Для этого вырезают из металла прямоугольник нужного размера, по предварительной разметке делают в нем прорезь под барабан, а также сверлят отверстия для его закрепления.

- По периметру плиты с помощью винтов прикручивают стальные уголки, которые затем сваривают по стыкам друг с другом.

- Нарезают 4 заготовки соответствующей длины из тех же уголков для ножек оборудования.

- Приваривают отрезанные стойки к уголкам, закрепленным на плите.

- Делают из полосок стали внизу каркаса (учитывая длину ремня), полку под электродвигатель, с заранее просверленными отверстиями для его закрепления и регулировки положения.

- Зачищают сварные швы.

- Снимают плиту.

- Проваривают верхние стыки уголков, которые находились непосредственно под плитой, чтобы не оставалось между ними зазоров.

- Образовавшиеся швы болгаркой либо напильником сравнивают с верхней плоскостью каркаса.

- Устанавливают плиту на место.

- Фиксируют под прорезью барабан на подшипниках с помощью хомутов либо скоб.

- Устанавливают электродвигатель так, чтобы его вал выходил за край стола;

- Ставят шкивы на вал электрического двигателя и барабана.

- Ставят ременную передачу.

- Выставляют положение электродвигателя, чтобы ремень был натянут в достаточной степени.

- Делают из фанеры либо жести кожух. Его фиксируют к уголкам каркаса винтами, закрывая ременную передачу и защищая электродвигатель от попадания мусора, пыли, влаги.

- Обшивают каркас фанерой со стороны крепления пусковой кнопки и монтируют ее.

- При необходимости закрепляют на стенке корпуса конденсаторный блок.

- Выполняют сборку электрической схемы: подсоединяют питающий шнур, кнопку управления, автомат защиты и конденсаторы (если требуется).

- Проводят пробное включение оборудования.

При запуске электроинструмента его барабан должен вращаться в том направлении, с которого будет осуществляться подача обрабатываемых пиломатериалов.

Дополнительные рекомендации по сборке

Металл для плиты режут болгаркой или электролобзиком. Чтобы вырезать паз, удобно воспользоваться электрическим лобзиком, предварительно просверлив отверстие под его пилку в плите, либо электродрелью с соответствующей насадкой. Края прорези обрабатывают с помощью напильника, чтобы не пораниться о них впоследствии.

Закрепить металлическую опорную плиту можно винтами с плоскими шляпками (чтобы они не мешали работе) либо приварив ее. Первый вариант предпочтительнее, потому что при необходимости электрический рубанок легко разобрать.

Перед установкой барабана рекомендуется проверить качество заточки его ножей. Если оно плохое, то лезвия лучше сразу заточить, используя, например, обычный точильный камень. Необходимо постоянно следить, чтобы режущие насадки были хорошо, без перекосов закреплены.

Основой для самостоятельного изготовления ножей служат стальные пластины или ножовочные полотна по металлу, заточенные под углом 30 градусов.

Последовательность изготовления электрического рубанка из болгарки с размещением рабочего барабана в вертикальном положении продемонстрирована в видеороликах ниже. Также там показаны возможные ошибки при сборке самоделки.

Еще один вариант создания самодельного электрорубанка из старой, нерабочей модели, поэтапно показан в видео далее.

С помощью сделанного электроинструмента можно обрабатывать доски, брусья и прочие заготовки. Собранный своими руками электрорубанок нужно использовать, обязательно соблюдая требования безопасности. Детали следует правильно подавать, чтобы пальцами не попасть в барабан.

Существует много вариантов самодельных электрических рубанков. Они имеют различную степень сложности исполнения, а также разные функциональные возможности. В этом отношении ограничения в основном связаны с техническим мышлением изобретателей и имеющимися «под рукой» деталями и материалами. При необходимости сделанное оборудование можно оснастить также средствами автоматизации.

Переделываем рубанок в фуганок

Как сделать фуганок своими руками из простого электрического рубанка.

Наш портал уже рассказывал, какие инструменты необходимы для изготовления мебели или обработки древесины. По общему мнению, одним из незаменимых помощников для качественной «столярки» является фуганок – инструмент, с помощью которого можно задать заготовке из дерева ровную плоскость, т.н. «базу».

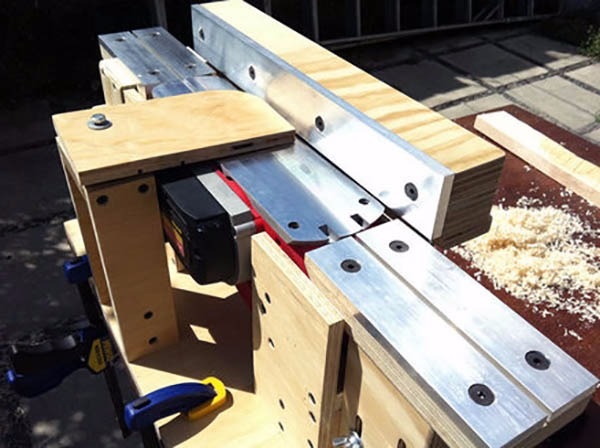

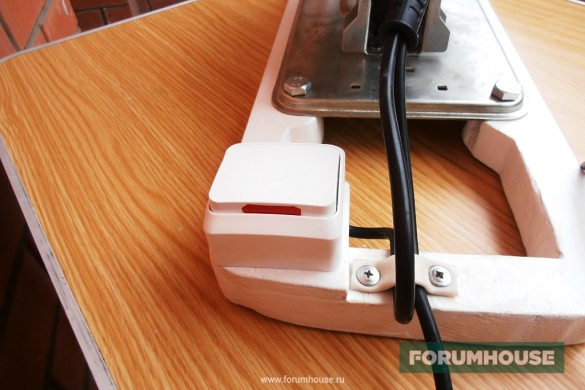

Фуганок – инструмент нужный, но многих начинающих мастеров отпугивает его цена. Пользователи FORUMHOUSE считают, что не бывает безвыходных ситуаций. Один из вариантов — переделка бюджетного, «ненужного» рубанка в компактный домашний фуганок. Интересен опыт участника портала из Москвы с ником Victor-, решившего воплотить свою давнюю идею в жизнь и смастерить фуговальный станок.

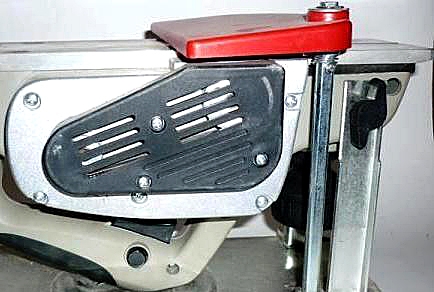

Как сделать фуганок

У меня есть рубанок с рабочей шириной обрабатываемой древесины в 102 мм. Модель имеет плавный пуск двигателя и поддержку постоянных оборотов под нагрузкой. Ещё один плюс — ножи, которые, в отличие от других производителей, выполнены не в виде крупных и тяжелых лезвий, а как неширокие полоски-картриджи.

Такие ножи быстро и легко устанавливаются и выверяются по горизонтали. И, что особенно важно для Victor- (т.к. фугановальный станок ему нужен для плотницких, а не столярных работ), в случае попадания под нож гвоздя относительно низкая стоимость расходных материалов сильно не ударит по семейному бюджету. Хотя под данный — «102-й» рубанок не выпускается специальная площадка, с помощью которой его можно быстро превратить в фуганок, в передней части инструмента есть отверстия с резьбой под нужный девайс.

Определившись с «донором», пользователь приступил к его переделке. Для этого в гарантийной мастерской, где ремонтируют инструменты, Victor- приобрёл металлическую опорную площадку со стойкой-флажком от старшей — «110-й» модели рубанка. Удалось разжиться комплектом из четырёх винтов с четырехгранником в верхней части.

Сделав примерку, я выяснил, что 2 передние опоры практически идентичны посадочным местам в рубанке, но вот отверстия под задние опоры и их геометрия требуют доработки. Придётся сделать квадратные отверстия, а также усечения верхних частей опор, чтобы они не упирались головками в расширяющуюся ручку рубанка.

Помимо этого, пришлось отказаться и от поворотного флажка – защитного щитка подошвы рубанка, где находится ножевой вал, т.к. он просто не совпадал с рабочей площадкой «102-й» донорской модели.

Первое, что изменил пользователь в конструкции — срезал флажок, после чего наметил места расположения задних опор на стальной площадке. Для этого (т.к. опоры упираются в расширяющуюся ручку устройства) пришлось немного срезать верхние части крепежа при помощи болгарки.

Полученные «черновые» детали доводили до ума напильником, придавая им небольшое закругление, необходимое для фиксации рубанка. Чтобы точно определить места крепления под задние опоры, рубанок-фуганок пришлось собрать, закрепить передние опоры и поставить задние.

При примерке важно проконтролировать, насколько болт, который сжимает ручку рубанка кронштейнами, имеет необходимый для этого просвет в проеме.

По словам пользователя, делать отметки на металле удобнее всего маркером, используемым для нанесения надписей на компакт-диски. Маркер выбираем с тонким пером. Ещё одной технически несложной, но отнимающей время задачей оказалось изготовление квадратных отверстий. Делались они так: сначала в площадке просверливались отверстия обычным сверлом, после чего «квадратность» достигалась при помощи надфилей.

Для удобства работы надфили лучше брать с пластиковыми рукоятками.

Следующий этап — определяемся, где и как будет закрепляться фуганок. Ведь инструмент следует жестко прикрепить к основанию. Один из вариантов — «пришурупить» металлическую подставку к верстаку или закрепить её на болтах (для этого в подставке предусмотрены четыре отверстия).

Или если не хочется портить рабочий стол/верстак, приспосабливая его под стол для фуганка, то можно пойти по пути Victor- и изготовить деревянную подставку, которая закрепляется на рабочем столе струбцинами.

По окончании работ струбцины снимаются, а фуганок убирается на место хранения. Самодельные фуганки — станки могут экономить место в домашней мастерской!

У пользователя в домашнем хозяйстве есть ранее приобретённый раскладной стол под рейсмус. Именно его он и решил использовать как станину под установку фуганка. Оставалось только изготовить деревянную подставку. Но дело осложнялось тем, что ручка рубанка оказалась ниже плоскости металлической площадки. Т.е. нужно сделать соответствующее углубление в деревянной заготовке.

Чтобы сделать деревянную подставку, я взял доску толщиной 4 см. Острожил её рубанком и выбрал стамеской углубление под ручку рубанка.

На этом этапе – финишной прямой, не забываем примерять заготовки и детали друг к другу. Лучше несколько раз всё проверить, чем потом ломать голову, как исправить допущенную ошибку.

В деревянной подставке перьевым сверлом, диаметром, равным диаметру шайб болтов, делаем 4 выемки в тех местах, где аналогичные отверстия предусмотрены в металлической площадке. Затем по центру сверлим отверстия, через них обе площадки стягиваются друг с другом болтами.

Ещё один момент, на котором следует заострить внимание – уменьшение веса площадки, невлияющее на её прочностные характеристики. Для этого пользователь разметил деревянную подставку и выпилил всё «лишнее» лобзиком, после чего довёл поверхность до чистового состояния ставшим уже незаменимым напильником.

После этой операции площадка стала напоминать авиационную нервюру, но на этом этапе я упустил один очень важный момент.

По мнению Victor-, одни люди перед тем, как что-то сделать, изучают материалы, смотрят видео, разрабатывают детальный чертёж. Кто-то действует наоборот — по наитию, без чертежа, держа общие детали проекта в голове. Подобный подход не позволяет заранее прикинуть, где у проекта «узкое» место.

В нашем случае, только изготовив деревянную подставку, пользователь задумался, а где на ней разместить клавишный выключатель, места под который просто не осталось. Включать и выключать инструмент, выдергивая вилку из розетки, не хотелось.

В итоге площадку под выключатель изготовили из кусочка фанеры, просверлив в ней отверстие под вывод фазового провода. Затем закрепили площадку с выключателем на деревянной подставке. Также изменили электрическую схему инструмента, что позволило включать фуговальный станок одним нажатием на клавишу выключателя.

Важный момент: клавишный выключатель установлен значительно ниже, чем барабаном и ножевой вал для фуганка и за ним. Т.е. случайно включить станок затруднительно, также фуганок (для дублирования включения т.н. системой «двух ключей») запитан от простого бытового удлинителя.

Результат всех этих больших работ, самодельный фуганок, наглядно виден на следующей фотографии.

По мнению столярных дел мастеров, получившийся инструмент правильнее называть строгальным мини-станком, т.к. у фуганка должна быть длинная подошва. Пользователь остался доволен переделкой. Остаётся только добавить специальные толкатели, с помощью которых безопаснее работать с инструментом.

Если решились своими руками сделать фуганок — чертеж для изготовления толкателей облегчит вашу задачу.

Также по совету пользователей нашего портала, всем, кто задумает повторить данную переделку, или тем, кто мастерит самодельные станки, для дополнительной безопасности фуговальный станок следует немного доработать. Вместо клавишного выключателя (который всё же можно случайно включить и остаться без пальцев) более правильно будет поставить тумблер или «утопить» клавишный выключатель в коробочку, с высотой стенки немного выше самого выключателя.

Перейдя по ссылке, можно ознакомиться с подробным описанием всех работ по переделке рубанка в фуганок. Также на FORUMHOUSE есть тема, где показано, как доработать или восстановить старый ручной инструмент.

Также рекомендуем видео, из которого вы узнаете, как изготовить красивую мебель своими руками, и видео про то, каким должно быть рабочее место столяра-краснодеревщика.

Как сделать электрорубанок своими руками?

Электрорубанок – это полезное устройство, которое пригодится для строгания древесины, снятия фасок, выборки четвертей и других задач. Современные модели значительно увеличивают скорость работы и удобны в применении. Но иногда приобрести электрорубанок в магазине не получается. В такой ситуации можно попробовать создать его своими руками. До начала работы изучают все тонкости и запасаются необходимой техникой и деталями.

Элементы самодельного инструмента

Электрические рубанки были изобретены ещё в середине прошлого века и почти сразу завоевали популярность среди строителей.

Они очень быстро убрали с рынка ручные инструменты из-за высокой производительности.

Несмотря на отсутствие точечной кропотливой обработки рубанок позволяет выполнять поставленные задачи качественно.

Все современные модели достаточно сильно отличаются внешне, но во внутренней конструкции имеют общие элементы. Использовать электрорубанок можно при помощи одного из двух основных методов:

- Применение в качестве переносного ручного инструмента;

- В стационарном состоянии вниз головой (при помощи надёжной фиксации на верстаке или столе).

Электрорубанок, который получится сделать своими руками, будет иметь те же элементы конструкции, что и заводские модели. Среди них можно выделить:

- Электрический двигатель, который приводит в действие инструмент;

- Защитный кожух (помогает спасти руки оператора от острых лезвий устройства);

- Пусковая кнопка;

- Ножи, установленные на барабан;

- Передаточный механизм (он помогает перенести импульс вращения от вала к лезвиям).

В качестве подошвы для электрорубанка разрешается использовать ровную плиту (фанера, металл, доски), а также специальный верстак. Применение второго варианта более предпочтительно, так как для него не нужно делать ножки к станку. При использовании плиты придётся своими руками мастерить станину достаточной высоты. Она должна подходить оператору рубанка по росту, чтобы комфортно было строгать древесину.

Необходимые материалы

В качестве примера взят простой рубанок, позволяющий установить глубину до 1,2 мм, а доски использовать с шириной до 12 см. Для создания электрорубанка своими руками с этими характеристиками используются предметы ниже:

- Стальные листы (или полоски);

- Подшипники;

- Пружинные шайбы;

- Прижимные пластины;

- Винты с гайками (М6 и М8);

- Скобы;

- Металлические уголки (20х20х3мм);

- Фанера (толщина 1 см) или листовой металл (2-3 мм);

- Шкивы ременной передачи для установки на двигатель и барабан;

- Электрический двигатель от рубанка, строгального станка или болгарки;

- Ремень;

- Барабан от электрорубанка или строгального станка с возможностью замены насадок;

- Кабели (провода) и вилка;

- Пусковая кнопка;

- Конденсаторы (для трёхфазного двигателя);

- Прибор для защитного выключения (УЗО).

Наличие УЗО поможет избежать получения травм и поломки электрорубанка во время работы. Сечение шнуров следует выбирать в соответствии с мощностью двигателя, который будет установлен. Защита подбирается по мощности мотора.

В качестве инструментов, которые помогут осуществить создание электрорубанка своими руками, выбирают:

- Гаечные ключи для закручивания гаек соответствующего размера;

- Уровень;

- Рулетка или измерительная лента;

- Карандаш или маркер для разметки;

- Сварочный аппарат с электродами;

- Электрическая дрель;

- Свёрла и круг для резки к дрели;

- Шлифовальная машина с кругами для резки по металлу (угловая);

- Электрический лобзик;

- Пилки для лобзика (для металла и древесины), либо ручная пила.

Важно! Подключение конденсаторов должно быть по параллельной схеме. Их общая мощность должна совпадать с соответствующим показателем двигателя электрорубанка (около 100 мкФ на 1 кВт).

Чертежи конструкции

Обрабатываемую заготовку следует зафиксировать на поверхности при помощи десяти болтов к заранее подготовленному каркасу (его нужно сварить из уголков). В ней прорезают паз под барабан и угольник (крепится при помощи винтов М8) для устойчивости. Барабан рубанка фиксируют вниз головой под столом винтами М6 при помощи подшипников и крепёжных элементов. Двигаться устройство будет посредством ременной передачи.

Мотор устанавливают на две стальные полосы и крепят болтами внутрь каркаса. Размер монтажных пазов должен быть несколько сантиметров в ширину, чтобы потом получилось натянуть ремень передачи. Её, в свою очередь, прячут кожухом, который крепится шайбами М6 к уголкам. Пусковая кнопка располагается в комфортном для оператора месте на поверхности электрорубанка.

Важно! Во время сверления и работы с болгаркой используются защитные очки, которые спасут глаза от мусора. В дальнейшем при работе с электрорубанком своими руками также применяют защитную маску, перчатки и другие приспособления.

Алгоритм изготовления

Для сбора устройства своими руками придерживаются установленного плана. Последовательность действий выглядит так:

- Для создания опоры из металла вырезается прямоугольник. На нём делается разметка для барабана и крепёжных отверстий;

- Со всех сторон от плиты болтами вкручиваются, а затем привариваются стальные уголки;

- Из оставшихся уголков вырезают 4 ножки для рубанка;

- Полученные стойки приваривают к уголкам плиты;

- Из стальных полос собирается стойка под мотор. Крепится она через отверстия в опоре;

- Происходит зачистка швов;

- Плита снимается;

- Свариваются верхние части углов так, чтобы между ними не оставалось пространства;

- Получившиеся швы зачищаются болгаркой или напильником;

- Плита ставится на место;

- Под прорезью на хомуты или скобы ставится барабан и подшипники;

- Происходит закрепление двигателя в нужном положении (вал должен выступать);

- Шкивы устанавливаются на вал и барабан;

- Устанавливается ременная передача;

- Происходит установка двигателя таким образом, чтобы натяжение ремней было достаточным;

- Создаётся фанерный или жестяной кожух. Он крепится винтами на уголки так, чтобы закрыть ремень и двигатель;

- Корпус закрывается фанерой в месте установки кнопки запуска, затем ставится сама кнопка;

- Устанавливается конденсатор, если это необходимо;

- Своими руками собирается электрическая схема (кабель питания, кнопка, автомат, конденсаторы);

- Происходит первый пробный запуск устройства.

После начала работы мастер обращает внимание на направление кручения барабана. Оно должно осуществляться в ту же сторону, с которой подаются деревянные заготовки для строгания.

Дополнительные рекомендации

Для создания электрорубанка существуют некоторые нюансы. Чтобы сделать это своими руками, придерживаются следующих правил:

- Металлическую плиту разрезают электрическим лобзиком или болгаркой. Для создания паза сначала делают дырку в плите, а потом сверлят лобзиком или электрической дрелью. По краям проходятся напильником.

- Для фиксации плиты применяют винты с плоскими шляпками или сваривание. Первый способ более удобен для разборки своими руками.

- До крепления барабана проверяют лезвия на остроту. При необходимости их затачивают на камне.

- Если ножи делают своими руками, то используют стальные пластины или ножовочные полотна по металлу с заточкой под 30 градусов.

После окончания сборки инструмента его разрешается применять на досках, брусьях и других предметах. Обязательно соблюдать технику безопасности для строгания. Детали подаются аккуратно, чтобы пальцы не касались барабана.

Электрорубанок – полезный в быту инструмент, который можно приобрести в магазине или сделать своими руками. Для ручной сборки существует огромное количество вариантов и конфигураций. Они отличаются друг от друга разнообразием подручных материалов и трудностями при сборке. А вот функционал устройств схож, различия находятся только в удобстве использования из-за автоматизации процесса.