Литейный воск своими руками

Литейный воск своими руками

После изготовления эластичных форм приступают к изготовлению восковых моделей. Из чего их делать? Пчелиный воск не подходит по многим причинам: имеет низкую прочность, липнет к рукам и инструменту, имеет большую усадку, повышенную зольность и т.д.

В общем случае одноразовые модели по способу их удаления из формы подразделяются на выплавляемые, растворимые и выжигаемые (газифицируемые). Здесь мы рассмотрим только выплавляемые модели, которые под воздействием тепла расплавляются и вытапливаются из формы. К ним предъявляется ряд требований: высокие механические характеристики, способность сохранять форму при длительном хранении, малая шероховатость поверхностного слоя, обеспечение четкости воспроизведения гравюры (четкость контура), твердость. При этом модельные составы должны быть:

• иметь минимальные усадку (при охлаждении) и расширение (при нагревании и выплавлении);

• достаточную жидкотекучесть в вязкоподвижном или пастообразном состоянии;

• температуру размягчения выше 40°С, плавления — 50-90°С;

• не прилипать и не взаимодействовать с эластичной и литейными формами;

• иметь плотность ниже 1000 кг/м 3 ;

• быть экологически чистыми и безвредными как в исходном состоянии, так и при выплавлении (вытопке) и прокалке форм.

Эти и многие другие параметры должны иметь количественную оценку — таких показателей более 40, но часто ограничиваются температурами каплепадения и затвердевания. Объясняется это тем, что большая часть модельных воскоподобных материалов имеет кристаллическое строение, т.е. они различаются по температуре ликвидуса Тл и солидуса Тс ( Ткр — 0,5 (Тл + Тс)), пенетрации 12 , плотности (менее 1000 кг/м 3 ), усадке (менее 1%), зольности (менее 0,002%), твердости.

В настоящее время известно более 400 составов модельной массы, из них более 250 для ювелирной промышленности. Свойства этих составов в значительной степени определяются технологическими процессами литья и применяемого оборудования. Компоненты модельных масс имеют различное функциональное назначение: наполнители, пластификаторы, упрочнители и красители. Наполнитель — основной структурообразующий компонент, определяющий усадку и внутренние напряжения в модели. Это — парафины, воск пчелиный, низкоплавкис церезины, продукты термической деструкции полиэтилена и т.п. Пластификатор должен совмещаться с наполнителем, повышая эластичность и прочность модели. Это — пушсало, вазелин, бутилфтолат, касторовое масло и т.д. Упрочнители повышают прочность, твердость и хрупкость модели, снижая ее пластичность. Это — высокоплавкие церезины, полиэтиленовые воски, канифоль, СЭВИЛЕН и т.п. Каждой марке модельного состава, области его применения соответствует свой цвет; как правило, для этого используют пищевые красители.

Л. А. Гутов [2] приводит результаты экспериментов по выбору рецептуры модельного состава. В качестве параметров оценки выбраны: температура каплепадения, °С; твердость, усл. ед.; линейная усадка, %. За основу взят трехкомпоиентный состав: парафин, СЭВИЛЕН и шеллачный воск. Связь между ними описана системой трех уравнений, которая оптимизации не подлежит, но, по данным работы [2], рекомендуется следующий состав: 63% парафина, 12% СЭВИЛЕНа и 25% шеллачного воска, при этом составе обеспечивается температура каплепадения 71°С, твердость 91 усл. ед., усадка 1,8%. Некоторые составы модельных материалов приведены в табл. 2.

Особое внимание необходимо обратить на усадку модельного состава. Различают линейную εл, объемную εv и литейную εлит усадки. Между линейной и объемной усадками существует простая связь: εv= 3 εл. Литейная усадка определяется на образцах простого сечения, обычно 5×5 мм, без выступов, ребер, бобышек, защемлений. Именно величина εлприводится в справочниках. На усадку модельного состава реальных моделей может влиять множество факторов и в зависимости от конфигурации полости формы она будет неодинаковой в различных направлениях (анизотропия усадки), это различие может достигать 10—15%. Существенно уменьшить анизотропию и общую величину усадки можно при использовании воздухонаполненных моделей с замесом воздуха до 10—30% от их объема.

На промышленных предприятиях для замеса воздуха используют специальные установки, которые одновременно обеспечивают заполнение формы модельным составом под давлением.

Отдельно надо сказать об импортных ювелирных и стоматологических модельных составах. Первая партия импортного оборудования для производства ювелирных изделий была закуплена в ФРГ в 1968 г. вместе с модельным составом и инструкцией по его применению. Попытки расшифровать его не увенчались успехом, хотя и были использованы самые совершенные и современные анализаторы химического состава. Импортный модельный состав поставляется фирмами в виде плит, гранул, брикетов, пластин, других форм, причем для каждого вида изделия — свой состав; так, даже для мужских и женских колец применяются различные модельные составы, как и для кулонов, браслетов, серёжек и т. п. К стоматологическим модельным составам предъявляют ещё более высокие требования, особенно по усадке, зольности, сохраняемости формы при длительном хранении, твердости, качеству поверхности и ряду других параметров.

Таблица 2. Рецепт некоторых модельных составов и их свойства*

Восковое моделирование (резьба по воску)

«Приквел» для моего поста о ювелирном литье

В прошлый раз меня неоднократно просили рассказать как же ведется работа над восковой моделью, которая затем обращается в металлическую отливку.

Суть заключается в изготовлении объемной модели (восковки) будущего ювелирного изделия в натуральном размере со всеми толщинами, фактурами, рисунками и надписями. В процессе литья получается металлическая отливка, точно повторяющая восковку до последней царапины. Современный ювелирный воск конечно имеет мало общего в пчелиным, это химический композит, обладающий большой прочностью и больше похожий на пластик, однако плавится уже при температуре 70-100 градусов, что необходимо для технологии. Это также позволяет не только срезать с него лишнее резцом как при резьбе по дереву, но и наплавлять новую массу, исправляя дефекты и буквально выращивать модель, что делает его идеальным материалом для скульптурирования малых детальных форм. Моделирование из воска стало для меня самым удивительным и интересным ремеслом в жизни!

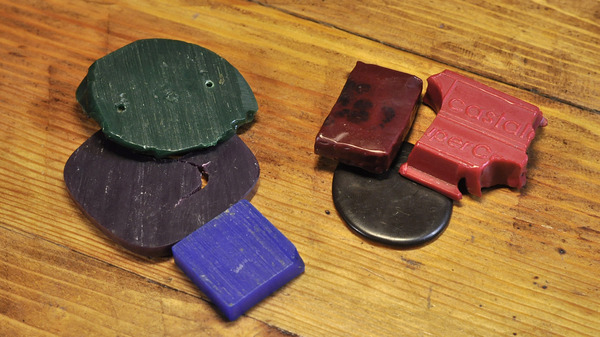

Ювелиры различают модельный воск и литейный (на фото слева и справа соответственно) Первый (известный как Ferris) твердый как дерево или пластик, строгается в сухую мелкую стружку, пилится, сверлится фрезами и полируется, но даже при толщине меньше миллиметра остается прочным. Я редко использую его для самой мелкой тонкой резьбы, для него кужно больше инструмента, больше времени и вообще это не выбор новичка. Литейный же (хоть и предназначен для заливания в резиновую форму для тиражирования восковок) мне нравится для резьбы больше. Он позволяет быстрее и я бы сказал агрессивнее работать со скульптурной формой — отстригать от мягкого куска лишнее, наплавлять новое, оперативно править. Купить тот и другой можно в ювелирных магазинах типа Рута или Сапфир, но скорее всего в большом количестве, сколько новичку не изрезать за годы. А пытаться сварить нечто похожее для резьбы самостоятельно у меня лично не удавалось, хотя то-то близкое при желании можно получить. У любого ювелира в своем городе можно спросить где есть небольшой магазинчик, где можно купить материал в небольшом количестве. обычно всегда есть какие-нибудь мелкие лавочки.

Для работы с литейным воском не требуется использование бормашины и напильников, хватит лишь комплекта из трех-четырех резцов, простой паяльник и пара дополнительных мелочей о чем позже. Никакие покупные инструменты вроде резцов по дереву или стоматологических колупалок здесь не подойдут. Хотя из последних можно самостоятельно выточить более подходящие резцы, но их стальное основание довольно тяжелое для комфортной работы с невесомой моделью. Я предпочитаю легкие резцы на деревянной палочке или в крайнем случае переточенные старые надфили. Основная суть — один резец с широким скругленным лезвием, чтобы снимать много материала и формировать общую форму, один тонкий игольчатый для гравировок и тонких деталей и самый главный — трубчатый. похожий на ложку, чтобы плавить в нем воск прижимая к паяльнику и наплавлять капли воска к модели. Плюс он же и режет, потому таким резцом делается до 80% всей работы.

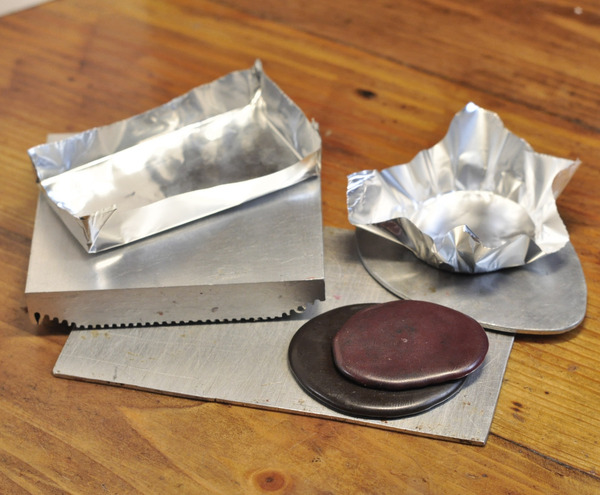

Также понадобится подходящая стальная емкость для плавления воска — восколит.

Это может быть емкость для разогревания воска паяльником — 2см глубиной (на длину жала паяльника), 4-5см в диаметре и закрепленная в каком-то кожухе, чтобы можно было держать в руке и плавить воск паяльником, не опасаясь обжечься. Удобный восколит получается из дна стальной рюмки, вклеенного в отрезанный жестяной баллончик от спрея. Можно использовать маленькое корытце, чтобы брать его пассатижами и ставить на какой-нибудь нагреватель. У меня уже много лет настольным девайсом выступает нагреватель от велосипедного вулканизатора – такой прямоугольный утюг на 250Вт, выдерживающий температуру в диапазоне 120-160гр внутренним термостатом.

А еще лучше сделать восколит из паяльника, припаяв твердым припоем к жалу металлическую (лучше медную) чашу для воска а сам нагреватель паяльника смонтировав на подставку. Такую «электро-ложку» можно брать руками за подставку чтобы отливать воск. В него же ссыпается все стружка от резьбы и переплавляется в новый материал. Воск после этого нисколько не меняет своих свойств, он абсолютно безотходный.

Воск удобен тем, что заготовку для резьбы не нужно отпиливать от бруска, достаточно расплавить часть паяльником в восколите и вылить на фольгу или алюминиевую пластину — получится пластинка толщиной 2-3мм и требуемого размера, из которой можно вырезать практически любое изделие (для редких исключений свои методы)

Медальоны и прочие декоративные изделия можно моделировать из плоской заготовки — объемные элементы всегда можно нарастить, приплавляя кусочки воска прямо паяльником (не забывая дуть на него, чтобы дым не попал в глаза, он довольно едкий) и лишь в единичных случаях приходится брать большой кусок воска и резать из него. Про художественную составляющую здесь мне говорить нет смысла, каждый сможет моделировать ровно настолько, насколько он способен. Смотрите фотографии украшений в сети у других мастеров, ищите что-то тематическое в картинках поисковика, выбирайте понравившийся стиль, рисуйте, почитайте книги (Рисунок для ювелиров, Моделирование из воска для ювелиров и скульпторов) и разумеется практикуйтесь. Первые модели выходят долго, сложно и топорно, но после 5-10-30ой рука набивается.

Изготовление колец требует иного подхода – создание заготовки и вся резьба ведется на «железном пальце» — цилиндре нужного размера. Для моделирования стержень может быть из любого материала – будь это шприц, корпус от помады, маркер или даже свернутая в трубку бумага. Если стержень не слишком подходит его можно обмотать бумагой до нужного диаметра. Я же за много лет обзавелся комплектом «железных пальцев» всех размеров.

Лучший способ получить заготовку – наплавлять на железный палец кусочки воска в один большой монолитный наплыв. Затем с него срезается лишняя толщина, делается разметка центральной линии, намечается навершие печатки и так далее. Кольцо полностью режется не снимаясь с железного пальца, это полезно для воска чтобы не истирать его руками. Уже после завершения лицевой стороны можно снять модель и проработать обратную сторону – здесь можно будет заметить недоливы воска при изготовлении заготовки, а также для массивных печаток требуется выборка навершия.

Технологию дальнейшего литья по модели я описывал в предыдущем посте. Однако если новичок пока не может позволить себе такие пиротехнические эксперименты, в своем городе всегда можно найти ювелирную литейку, которая принимает чужие модели на литье. Это не так уж дорого стоит, примерно 30-40 за грамм готовой отливки плюс непосредственно металл (бронзу или латунь маловероятно что льют, скорее всего только серебро и золото, первое сейчас стоит примерно 37-40р/гр). Итого литье одной средней модели может стоить 500-700р в серебре.

Мастер-класс по изготовлению мастер-модели из литейного воска. Часть вторая. Литьё

Продолжаю свой рассказ о кошке, которая родилась из воска, повзрослела в бронзе, а вершину своей карьеры достигнет, став хрустальной стопкой 🙂

Загогулина на голове (вы будете смеяться) это хвост 🙂 Просто так будет удобнее делать резиновую

прессформу в будущем.

1. На резиновую *заглушку* от опоки устанавливаем восковый *блин*, на который, с помощью термошпателя, начинаем припаивать мои восковые модельки,

кошку в том числе:

Обычная восковая «ёлка»выглядит иначе, примерно так :

(под каждый новый год все литейные мастерские завалены заказами на *символ года*. В этом году — змеи.)

бррр..

Но в данном случае, когда модели все разные, удобнее и экономичнее сделать по другому :

Данный способ «на блине» является ноу-хау моего товарища, опытного литейщика, который разрешил мне рассказать об этом. Кстати, всё, что вы видите здесь — это его труд, я выступаю лишь в качестве фотокорреспондента.

—————————————————————————————————————————————————-

2. Взвешиваем блин с моделями, чтобы знать, сколько понадобится загружать металла для заливки конкретно

этой опоки :

—————————————————————————————————————————————————-

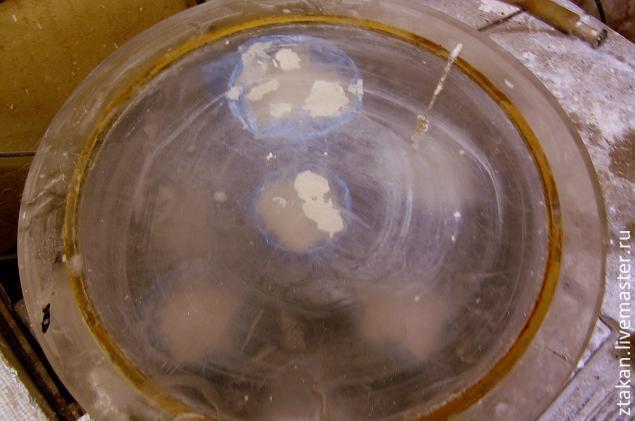

3. Устанавливаем опоку на резиновую *заглушку*, предварительно обернув в плёнку, чтобы жидкий гипс не

вытекал:

Вид сверху :

—————————————————————————————————————————————————-

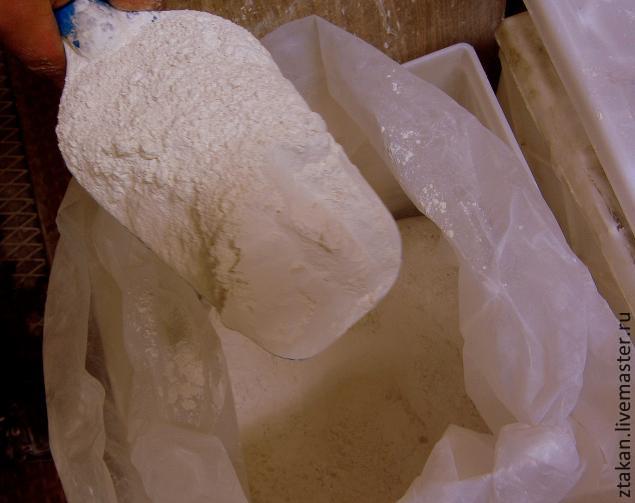

4. Начинаем готовить раствор из формовочной массы (гипса). Необходимо соблюсти правильные пропорции.

а) Насыпаем и взвешиваем гипс :

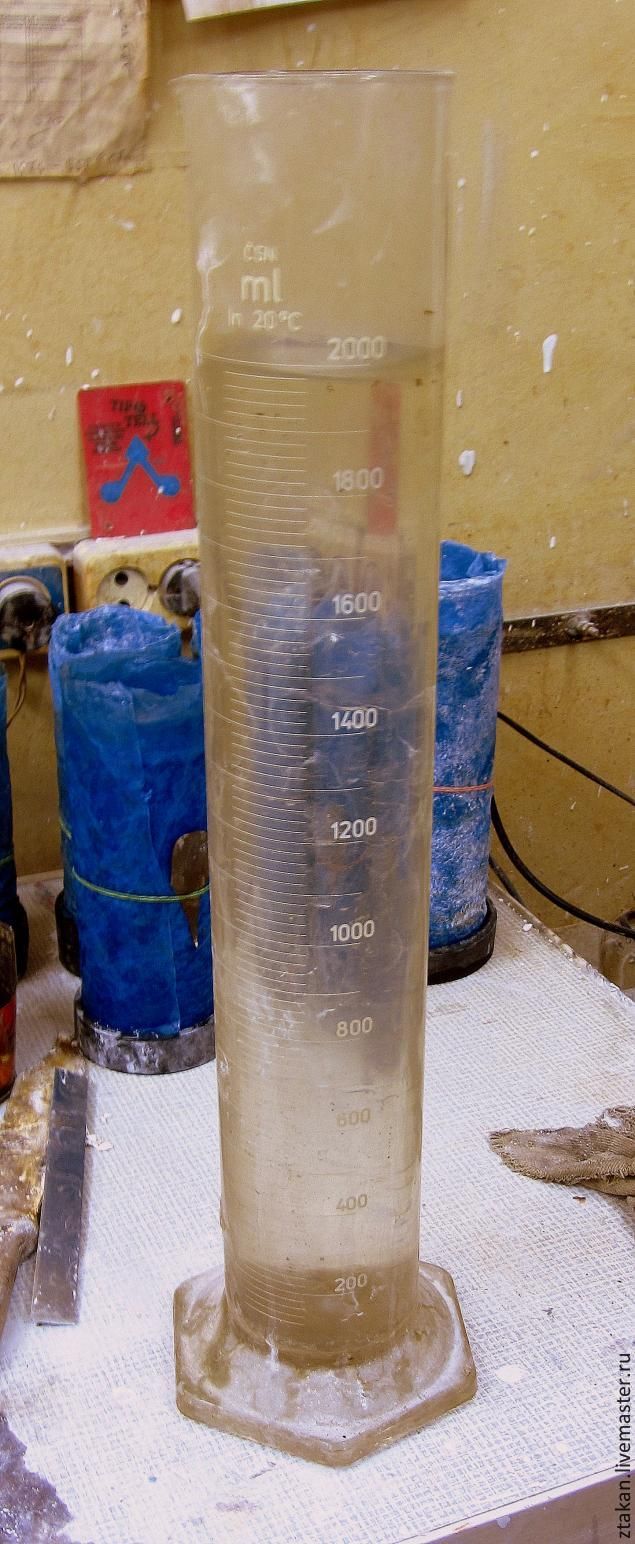

б) В мерную колбу набираем необходимое количество дистиллированной воды и выливаем в емкость из

мягкого пластика :

—————————————————————————————————————————————————-

5. Высыпаем отмеренное количество гипса в воду (гипс в воду, не наоборот. ) и, с помощью строительного

миксера, размешиваем до получения однородной массы, по густоте схожей с ряженкой, например..)) :

6. Размешанный раствор гипса помещаем на вакуумную установку, где, под мощным воздействием

«выжатого» воздуха, густая и тяжёлая формомасса начнёт *кипеть*, выдавливая из себя все воздушные

пузыри. Важнейший этап в подготовке к литью!! Вакуумирование, произведённое ненадлежащим

образом, обязательно приведёт к браку, во многоих случаях необратимому.

Итак :

—————————————————————————————————————————————————-

7. Теперь, сняв с вакуума пластиковый таз с гипсом, устанавливаем на его место готовые к заливке гипса

опоки. Разливаем гипс по опокам и, в свою очередь, вакуумируем опоки, заполненные гипсом. Это занимает

около 2х минут :

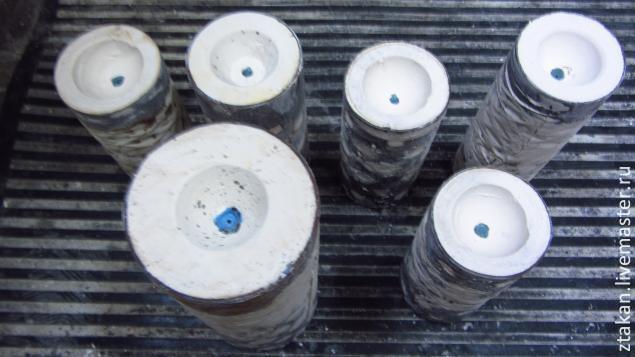

8. Далее — ждём около полутора-двух часов, пока гипс не схватится. Ну а пока что можно отвесить

необходимое кол-во бронзового прутка квадратного сечения :

Синие пятна — это, так сказать, начало восковых «ёлок», основной литник, по которому расплавленный

металл заполнит, после прокаливания опок, место «потерявшегося» воска.

То есть, под воздействием цикла

температур, воск вытечет из форм(опок), оставив после себя пустые полости, точно повторяющие восковки.

10. А чтобы воск «покинул» опоки — существует так называемая прокалочная, она же муфельная печь.

Загружаем в неё наши опоки, закрываем, и включаем подходящий температурный режим :

И снова ждём. Теперь уже гораздо дольше, часов 12 — 15. Именно столько времени занимает процесс

первичного *вытапливания* воска из форм и окончательного их (форм) прокаливания. То есть, весь процесс, от

пайки ёлок до получения отливок занимает почти что сутки. Технология, никуда не денешься..

На следующий день всё готово к, собственно, самому литью.Наши опоки прокалились и готовы для заливки.

Процесс насколько интересный, настолько и не

красочный. Мы не увидим струящегося, огненного, жидкого металла. Всё действо произойдёт внутри этой

литейной машины :

—————————————————————————————————————————————————

11. Горячую опоку щипцами вынимаем из прокалочной печи и устанавливаем в

соответствующий паз литейной машины :

В верхнюю часть литейной машины загружаем металл :

12. Через пару-тройку минут металл расплавлен. Нажатием кнопки придаём вакуумное усилие литейной

машине, и расплавленный металл из тигеля плотно заполняет нашу форму. Финита ля комедия!.))

Достаём заполненную опоку из лит. машины. Тёмный блин посередине формы — это застывшая часть

*лишнего* металла. А что внутри — увидим совсем скоро..

13. После 10 мин. остывания на воздухе, полностью охлаждаем опоку под водой :

14. Теперь нужно просто выбить охлаждённый гипс с отливкой из опоки. Делается это простым молотком :

15. Затем бесформенный кусок влажного гипсового *теста* промываем под мощной(как на автомойках)

16. И вот, что мы имеем :

17. Отпиливаем отливки от «блина» :

Вы присутствовали при процессе литья по выплавляемым моделям вакуумным способом.

Надеюсь, что мне удалось описать этот сложнейший процесс максимально ясно.

Закончена вторая часть МК. Если не надоел — в третьей серии покажу способ изготовления резиновой

прессформы и окончательное изготовление хрустальной стопки с этим кошаком.

Мастер-класс Материалы и инструменты Очередные опыты или воск своими руками

Здравствуйте, здравствуйте, здравствуйте дорогие мастера и мастерицы! Доброе время суток, Страна!

После длительного перерыва с огромной радостью вновь присоединяюсь к вам, дорогие мои! Как же я по вам соскучилась! Долгое время ничем не могла заниматься, кроме своих яиц! Но на днях так захотелось сделать что-нибудь из «другой оперы», что я отбросила свою лень, навалившуюся на меня с каким-то непонятным остервенением и полезла по своим шкафам в поисках «чего-нибудь».

И я нашла это «чего-нибудь»! Когда-то давным-давно понадобился мне цветной воск. (Вот такой, как на картинке.) Бросилась я по магазинам, ан не тут-то было! Не было такого продукта в наших магазинах! Уж сколько я ходила, искала, а все без толку! И тут меня осенила одна идейка — а не попробовать ли сделать самой этот самый цветной воск! Только я настроилась вплотную этим заняться, как тут завезли в один из магазинов этот злополучный воск. Я, не напрягая мозги, отдала 330 (. ) рубликов вот за такую махонькую баночку объемом 20 мл.

Мозги-то я не напрягла, а вот жабу свою до того напрягла, что она, горемычная, долго не давала мне спокойно уснуть! Ну ладно, время прошло, покупка эта стала забываться и тут мне на глаза попалась баночка с воском для фиксации прически. Старая. Лет пять уже как просроченная. Но аромата своего, кстати, не утратившая. Как и свойств.

Вот тут-то мои шарики-ролики закрутились! Ринулась я по магазинам в поисках уже другого — пудры бронзовой да серебряной. Знаете, есть такая краска серебрянка? Вот эта самая краска идет в комплекте — порошок и разбавитель какой-то. Мне как раз и понадобился отдельно этот порошок. Но опять, как говорится, хотеть и иметь не одно и то же. К поискам подключился и мой муж. Короче, дорогие мои, не буду вас утомлять долгим пересказом всех наших поисков, скажу коротко — муж мне привез и серебряный порошок, и бронзовый! С того момента, как это случилось, и до сегодняшнего дня прошло ой как много времени.

И вот творческий зуд, неожиданно напавший на меня на днях, заставил вспомнить мою давнишнюю задумку.

Попробую показать вам, что у меня получилось.

Очень надеюсь, что мой пыт кому-нибудь пригодится, потому как тот воск, который у меня получился, не идет ни в какое сравнение по цене с тем, что продают в магазинах.

Нам понадобится:

— воск для укладки волос (возможно, у кого-то он просто валяется позабытый-позаброшенный)))

— порошок бронзовый или серебряный

— эмалированная мисочка

— одноразовый стаканчик

— шпажка для шашлыка (можно испрльзовать и карандаш, и кисточку)

Вот он, мой давно просроченный воск. Тафт три погоды, производитель Шварцкопф. Объем 50 мл.

Порошок бронзовый. Вес 10 г, стоимость порядка 20-и рублей.

Обрезаем стаканчик, чтобы удобнее было работать.

Берем часть воска. (Это у меня десертная ложка)

Кладем воск в стаканчик и ставим на водяную баню.

Придерживаем шпажкой, чтобы не перевернулся.

Девочки, не забываем о технике безопасности при работе с открытым пламенем!

Как только воск растаял, высыпаем в стаканчик весь пакетик бронзовой пудры. Тщательно перемешиваем. Получается очень-очень жиденько. Стою я, смотрю на эту бронзовую водичку и думаю, что, вероятно, старания мои были напрасны! Как говорится, факир был в неадевате и фокус не удался. Ладно, мы люди терпеливые, подождем!

А пока выглянем на улицу, что-то больно уж темно стало в квартире.

Батюшки святы, что творится на белом свете! Ой, девочки, эта туча была такая страшная. А каким широким фронтом наступала! Жуть! Ой, быстрее назад, на свою кухню!

Остальное доделывала под грохот ливня и грозы.

Вот уже и загустевает наш воск. Прошло минут 20, как я сняла его с плиты.

Переливаем воск в маленький контейнер.

Все, дорогие мои, наш воск готов! По консистенции он чуть-чуть плотнее, чем тот, магазинский.

А сейчас проверим его свойства.

Девочки, дорогие мои, прошу простить меня за качество фото! У меня на фотике сбились настройки, а исправить сама не умею. Мне легче вырезать яйцо, чем совладать с техникой. (((

Прошлась этим воском по моей старой игольнице. Великолепно получилось! Придала дополнительный блеск потускневшему уже кружеву.

И вот эту мою испытательную заготовочку немного повозюкала воском. Прошлась по краям, получился такой ненавязчивый блеск. Немного выждала и сбрызнула автолаком. Закрепилось великолепно! И не потускнел блеск. А вот акрил золотой-серебряный-бронзовый от автолака полностью исчезает. Испытано на собственном опыте.)))

В недалеком будущем проведу испытания с кракелюром. Ведь воск цветной применяют еще и для затирки трещин.

Ну вот и все, дорогие мои! Если кому-то пригодится мой опыт, буду очень рада! Творите на здоровье и с удовольствием!

Спасибо всем, кто меня еще помнит, кто заходит ко мне в гости, кто поддерживает меня своими добрыми комментариями! Гостям я всегда рада!

Всем чмоки-обнимашки и хорошего настроения!

Глава 3 ИЗГОТОВЛЕНИЕ ВОСКОВЫХ МОДЕЛЕЙ, СБОРКА СТОЯКОВ. ВЫБОР ЛИТНИКОВО-ПИТАЮШЕЙ СИСТЕМЫ

После изготовления эластичных форм приступают к изготовлению восковых моделей. Из чего их делать? Пчелиный воск не подходит по многим причинам: имеет низкую прочность, липнет к рукам и инструменту, имеет большую усадку, повышенную зольность и т.д.

В общем случае одноразовые модели по способу их удаления из формы подразделяются на выплавляемые, растворимые и выжигаемые (газифицируемые). Здесь мы рассмотрим только выплавляемые модели, которые под воздействием тепла расплавляются и вытапливаются из формы. К ним предъявляется ряд требований: высокие механические характеристики, способность сохранять форму при длительном хранении, малая шероховатость поверхностного слоя, обеспечение четкости воспроизведения гравюры (четкость контура), твердость. При этом модельные составы должны быть:

• иметь минимальные усадку (при охлаждении) и расширение (при нагревании и выплавлении);

• достаточную жидкотекучесть в вязкоподвижном или пастообразном состоянии;

• температуру размягчения выше 40°С, плавления — 50-90°С;

• не прилипать и не взаимодействовать с эластичной и литейными формами;

• иметь плотность ниже 1000 кг/м 3 ;

• быть экологически чистыми и безвредными как в исходном состоянии, так и при выплавлении (вытопке) и прокалке форм.

Эти и многие другие параметры должны иметь количественную оценку — таких показателей более 40, но часто ограничиваются температурами каплепадения и затвердевания. Объясняется это тем, что большая часть модельных воскоподобных материалов имеет кристаллическое строение, т.е. они различаются по температуре ликвидуса Тл и солидуса Тс ( Ткр — 0,5 (Тл + Тс)), пенетрации 12 , плотности (менее 1000 кг/м 3 ), усадке (менее 1%), зольности (менее 0,002%), твердости.

В настоящее время известно более 400 составов модельной массы, из них более 250 для ювелирной промышленности. Свойства этих составов в значительной степени определяются технологическими процессами литья и применяемого оборудования. Компоненты модельных масс имеют различное функциональное назначение: наполнители, пластификаторы, упрочнители и красители. Наполнитель — основной структурообразующий компонент, определяющий усадку и внутренние напряжения в модели. Это — парафины, воск пчелиный, низкоплавкис церезины, продукты термической деструкции полиэтилена и т.п. Пластификатор должен совмещаться с наполнителем, повышая эластичность и прочность модели. Это — пушсало, вазелин, бутилфтолат, касторовое масло и т.д. Упрочнители повышают прочность, твердость и хрупкость модели, снижая ее пластичность. Это — высокоплавкие церезины, полиэтиленовые воски, канифоль, СЭВИЛЕН и т.п. Каждой марке модельного состава, области его применения соответствует свой цвет; как правило, для этого используют пищевые красители.

Л. А. Гутов [2] приводит результаты экспериментов по выбору рецептуры модельного состава. В качестве параметров оценки выбраны: температура каплепадения, °С; твердость, усл. ед.; линейная усадка, %. За основу взят трехкомпоиентный состав: парафин, СЭВИЛЕН и шеллачный воск. Связь между ними описана системой трех уравнений, которая оптимизации не подлежит, но, по данным работы [2], рекомендуется следующий состав: 63% парафина, 12% СЭВИЛЕНа и 25% шеллачного воска, при этом составе обеспечивается температура каплепадения 71°С, твердость 91 усл. ед., усадка 1,8%. Некоторые составы модельных материалов приведены в табл. 2.

Особое внимание необходимо обратить на усадку модельного состава. Различают линейную εл, объемную εv и литейную εлит усадки. Между линейной и объемной усадками существует простая связь: εv= 3 εл. Литейная усадка определяется на образцах простого сечения, обычно 5×5 мм, без выступов, ребер, бобышек, защемлений. Именно величина εлприводится в справочниках. На усадку модельного состава реальных моделей может влиять множество факторов и в зависимости от конфигурации полости формы она будет неодинаковой в различных направлениях (анизотропия усадки), это различие может достигать 10—15%. Существенно уменьшить анизотропию и общую величину усадки можно при использовании воздухонаполненных моделей с замесом воздуха до 10—30% от их объема.

На промышленных предприятиях для замеса воздуха используют специальные установки, которые одновременно обеспечивают заполнение формы модельным составом под давлением.

Отдельно надо сказать об импортных ювелирных и стоматологических модельных составах. Первая партия импортного оборудования для производства ювелирных изделий была закуплена в ФРГ в 1968 г. вместе с модельным составом и инструкцией по его применению. Попытки расшифровать его не увенчались успехом, хотя и были использованы самые совершенные и современные анализаторы химического состава. Импортный модельный состав поставляется фирмами в виде плит, гранул, брикетов, пластин, других форм, причем для каждого вида изделия — свой состав; так, даже для мужских и женских колец применяются различные модельные составы, как и для кулонов, браслетов, серёжек и т. п. К стоматологическим модельным составам предъявляют ещё более высокие требования, особенно по усадке, зольности, сохраняемости формы при длительном хранении, твердости, качеству поверхности и ряду других параметров.

Таблица 2. Рецепт некоторых модельных составов и их свойства*

* Принято обозначение: Тпл— температура плавления; Ткпд — температура каплепадения.

Как же заполнить форму модельным составом? Учитывая сложность гравюры ювелирных изделий и малую толщину стенки, без давления на модельный состав во время запрессовки не обойтись. Но прежде всего его необходимо расплавить (на промышленных предприятиях этой операции уделяют много внимания, полностью автоматизируя процессы плавления компонентов и приготовления модельного материала). Заполняют форму под давлением 0,03—0,2 МПа, плавно обеспечивая выход воздуха из полости формы (для этого в ней и делали надрезы). Припудривание полости формы и надрезков тальком уменьшает прилипаемость модельного состава к форме. Однако модель становится менее блестящей или даже матовой в результате повышения шероховатости ее поверхности, поэтому надрезы лучше припудривать тальком, а гравюру формы смазывать тонким слоем силиконовой смазки.

Модель извлекают из формы когда температура снижается до 30-40°С. При более высокой температуре, уменьшении продолжительности кристаллизации возможны повышение шероховатости поверхности модели и искажение ее геометрии. Недостаточно же нагретая форма заполняется с трудом. Получение качественных моделей возможно только при сохранении температуры формы путем принудительного охлаждения и оптимальной цикличности запрессовки. Другое дело изготовление восковых моделей для художественных отливок, когда и гравюра крупнее, и масса больше.

Следующий этап — разработка и расчет литниково-питающей системы (ЛПС). В машиностроении при серийном и массовом производстве литых деталей машин качество проектирования и результаты расчета ЛПС [6-9] проверяют на пробных отливках. В случае единичного экземпляра отливки (независимо от того, какого она назначения — машиностроительного или художественного) литейщик, проектируя ЛПС, стремится обеспечить подвод металла в каждый тепловой узел без появления воздушных мешков, повышение газопроницаемости литейной формы. В результате ЛПС (см. рис. 115, 125 и 130) начинает походить на кровеносную систему человека, назначение которой — довести «кислород» до каждой «клетки» и отвести от нее «шлаки». Поэтому она называется не просто литниковой системой, А ЛПС — литниково-питающей системой.

Устранить объемную усадку металла как явление чисто физическое невозможно. Ее можно только компенсировать с помощью элементов литниковой системы — прибылями (см. ч. II, гл. 4). Часто питатель и прибыль совмещены. Это иллюстрируется на примере ЛПС отливки «Корона» (рис. 229), показанной в положении заливки. Обращают на себя внимание мощные кольцевая прибыль сверху и питатели внутри отливки, выполняющие и роль прибылей.

Хотя проектирование литниковой системы является искусством (особенно в случае художественного литья), существуют определенные рекомендации, которые для получения отливок из цветных металлов можно свести к следующим:

• ЛПС должна обеспечивать спокойное заполнение полости литейной формы без разбрызгивания и фонтанирования металлического расплава, уменьшение вторичного окисления металла, исключение эрозии (размыва) формы;

• во избежание перегрева формы в местах подвода металлического расплава его следует заливать через большее число тонких питателей (вариант заливки через небольшое число питателей с большим сечением — хуже). С этой целью расплав подводят не в массивные узлы, а в места отливки с малым сечением. По мере течения по тонким каналам расплав остывает и доходит до тепловых узлов с меньшим перегревом;

• по возможности проектировать закрытую Л ПС, т.е. такую, чтобы в направлении течения расплава площадь сечения ее каналов последовательно уменьшалась;

• учитывать расширение струи расплава при выходе из питателя в полость формы.

Если расстояние между осями питателей велико, то потоки не сомкнутся (расплав затвердеет или покроется слоем оксидов). Чтобы этого не произошло, расстояние между их осями питателей (λп) выбирают из условия: λп = Р/п 13 ). Кроме этого, при перегреве модельной массы перегреваются и выступающие (внутрь формы) части, в результате толщина наращиваемого на них слоя модельной массы заметно уменьшается, что приводит к браку (разнотолщинности) восковых моделей. После покачивания формы в течение 1—2 мин загустевшую массу сливают и вновь заполняют модельной массой с более низкой, чем в первом случае, температурой. Так повторяют несколько раз, наращивая толщину восковой модели до необходимой величины. В данном случае — 3-4 мм. После этого нарощенный слой охлаждают до 28—30°С (не выше) в зависимости от состава модельной массы и извлекают модель из эластичной формы. На рис. 230 изображены элементы восковой модели «Архангел Михаил».

Рис. 232. Модельный блок ювелирных изделий. Автор Апполониус (Англия)

Восковую модель со сложной гравюрой, прорезными (сквозными) отверстиями часто изготавливают следующим образом (рассмотрим на примере получения модели элементов наручи — накладки на предплечья руки для защиты от ударов меча). Эластичную форму (рис. 231) заполняют модельной массой с некоторым избытком методом свободной заливки. После наращивания необходимой толщины модели избыточный воск сливают, форму с моделью охлаждают до комнатной температуры и с помощью шаблона снимают избыточный слой воска так, чтобы были «прорезаны» вес отверстия и пазы (они видны на рис. 231). Следует отметить, что изготовление восковых моделей — процесс трудоемкий и кропотливый, требующий большого навыка. Качество модели во многом определяет качество отливки.

Рис. 233. Модельный блок с моделями «Лапа орла»

Рис. 234. Модельный блок ювелирных изделий «Швенза»

После выбора типа литниковой системы и расчета ее параметров приступают к формированию модельного блока (это особенно важно для малой пластики и ювелирного литья), при этом детали стараются располагать достаточно близко одну к другой. Это способствует формированию более однородного температурного поля, равномерному охлаждению отливок. Примеры подобных модельных блоков приведены на рис. 232—234.

Следующая операция — изготовление литейной формы. Существует множество способов изготовления литейной формы по восковым моделям, но мы рассмотрим лишь два основных: изготовление керамических оболочковых форм на основе этилсиликата и изготовление гипсодинасовых форм (эстрих-процесс).

12 Пенетрация — проникновение под нагрузкой иглы в исследуемое вещество. Пластическая прочность Рт = KaG/hm, где hm— глубина погружения (см) иглы под углом а при вершине под нагрузкой G, кгс; Кα = -0,0307 + 42.774/α.

13 Синерсзис — характерное для гелей (студней) старение во времени, которое проявляется в постепенном упрочнении, сжатии структуры и высвобождении части жидкости из структурной сетки («выпотевапие»). Эластичными свойствами отличаются гели (студни) с коагуляционной структурой, образованные в растворах линейных и разветвленных высокомолекулярных соединений.

Как сделать полировочный воск своими руками

Как известно, пчелиный воск имеет очень широкую сферу применения. Одно из направлений — полировочный воск, который применяется для ухода за мебелью и предметами интерьера.

Естественно, этот воск легко купить в специализированном магазине. Но если есть возможность сделать воск самостоятельно, почему бы ей не воспользоваться? Тем более, что времени уйдет немного, а по цене ингредиенты обойдутся гораздо дешевле готового продукта.

Выгода полировочного воска

Почему именно воск? В состав воска входят три большие группы веществ: сложные эфиры, свободные жирные кислоты и углеводы. Воск окисляется очень медленно, настолько, что окислением можно пренебречь. При определенных благоприятных условиях воск сохраняет свои свойства веками, а то и тысячелетиями. Из-за тягучести материала, точка кипения у пчелиного воска больше, чем у какого-либо другого воска. Пчелиный воск абсолютно невосприимчив к влаге, но хорошо взаимодействует с растворителем, что делает воск лучшей основой для изготовления эмульсии. Полировочный воск придает обработанному дереву шелковистый и мягкий блеск.

Кроме того, пчелиный воск и эмульсия на его основе может стать отличной альтернативой многим лакам, которые содержат вредные химические вещества, имеют стойкий неприятный запах, который остается в помещении надолго, даже после того, как лак засох. А вот полировочная смесь на основе пчелиного воска, напротив, абсолютна экологична, не имеет резкого запаха и довольно устойчива к внешним воздействиям после нанесения на деревянную поверхность.

Делаем полировочную смесь

Есть несколько рецептов полировочных смесей. Везде главным ингредиентом выступает пчелиный воск. В зависимости от взятых пропорций составляющих, смесь может быть жидкой, пастообразной или твердой. Точнее, густота смеси зависит от количества использованного растворителя: чем его больше, тем более жидкой получается смесь.

1). Пчелиный воск. Приобрести его можно в специализированном магазине, а еще лучше — купить сразу у пчеловода, обойдется дешевле, да и точно получите качественный продукт.

2). Скипидар. Обычно, скипидар берут в тех же количествах, что и воск, в пропорции 1:1.

1. Воск надо покрошить на куски и растопить, либо на водяной бане, либо в микроволновке.

2. В горячий воск медленно и осторожно начинаем вливать скипидар, не переставая помешивать.

3. Готовая смесь переливается в подходящую емкость, например, баночку из-под крема, и оставляется до полного застывания.

Но скипидар часто советуют заменить другим растворителем. Несмотря на то, что скипидар — органический продукт, это, в то же время, еще и опасное химическое средство, которое может вызывать раздражение глаз, раздражение кожи, повреждения легких и центральной нервной системы (если пары скипидара вдохнуть). Но это ни коим образом не относится к готовой полировочной смеси на основе скипидара, гораздо больший риск вы испытываете в процессе изготовления смеси.

Вместо скипидара можно использовать другие растворители, например, различные растительные масла. В принципе, подойдет любое. Особенно часто для приготовления полировочной смеси используется оливковое масло. Кроме масла и воска не потребуется больше ничего. Полировочная смесь на основе оливкового масла может использоваться для покрытия любых видов дерева.

1). Пчелиный воск — 2 столовых ложки.

2). Оливковое масло — 6-8 столовых ложек.

Воск покрошить на небольшие кусочки, перемешать с оливковым маслом. Расплавить смешанный с маслом воск на водяной бане или же в микроволновке. При желании, в расплавленный воск можно добавить подходящие экстракты, но это на Ваше усмотрение и вовсе не обязательно. Готовую смесь так же разливаем в подходящие емкости и оставляем остывать.

Полировочная смесь с маслом жожоба

Этот полировочный воск на основе безопасного масла отлично подойдет для полировки детской деревянной мебели и игрушек, которые ребенок может потянуть в рот. Смесь абсолютна безопасна по составу даже для самых маленьких детей, не вызывает аллергии.

1). Воск пчелиный — 50 миллиграмм.

2). Масло жожоба — 150 миллилитров.

3). По желанию, можно добавить экстракты и витамин Е.

Соотношение: на 1 часть воска — 3 части масла жожоба. Воск растопить на водяной бане и добавить масло. Все тщательно перемешать, разлить по емкостям и дать остыть. Соотношение масла к воску можно изменять в зависимости от того, смесь какой консистенции вы планируете получить.

-Полировочная смесь на основе воска готова к применению даже в еще не застывшем состоянии.

-Смесь на оливковом масле хранится 1 год в закрытой упаковке в прохладном месте и без доступа солнечных лучей.

-Смесь на масле жожоба хранится до двух лет при тех же условиях, что и средство на оливковом масле.

-Теплую смесь лучше использовать для изоляционных целей. В то же время, именно для полировки лучше подойдет смесь остывшая.

-Жидкий полировочный воск можно наносить широкой кистью, но чаще это делают при помощи тряпочки.

-Полировочный воск способен восстановить у старого дерева изначальный цвет, устраняет потертости, придает новым вещам более темный, глубокий и насыщенный цвет.

Полировочный воск для мебели, сделанный на основе пчелиного воска — вещь в хозяйстве полезная. Стоит взять на заметку рецепт.