Лазерная гравировка своими руками в домашних условиях

Лазерный гравер своими руками: материалы, сборка, установка программного обеспечения

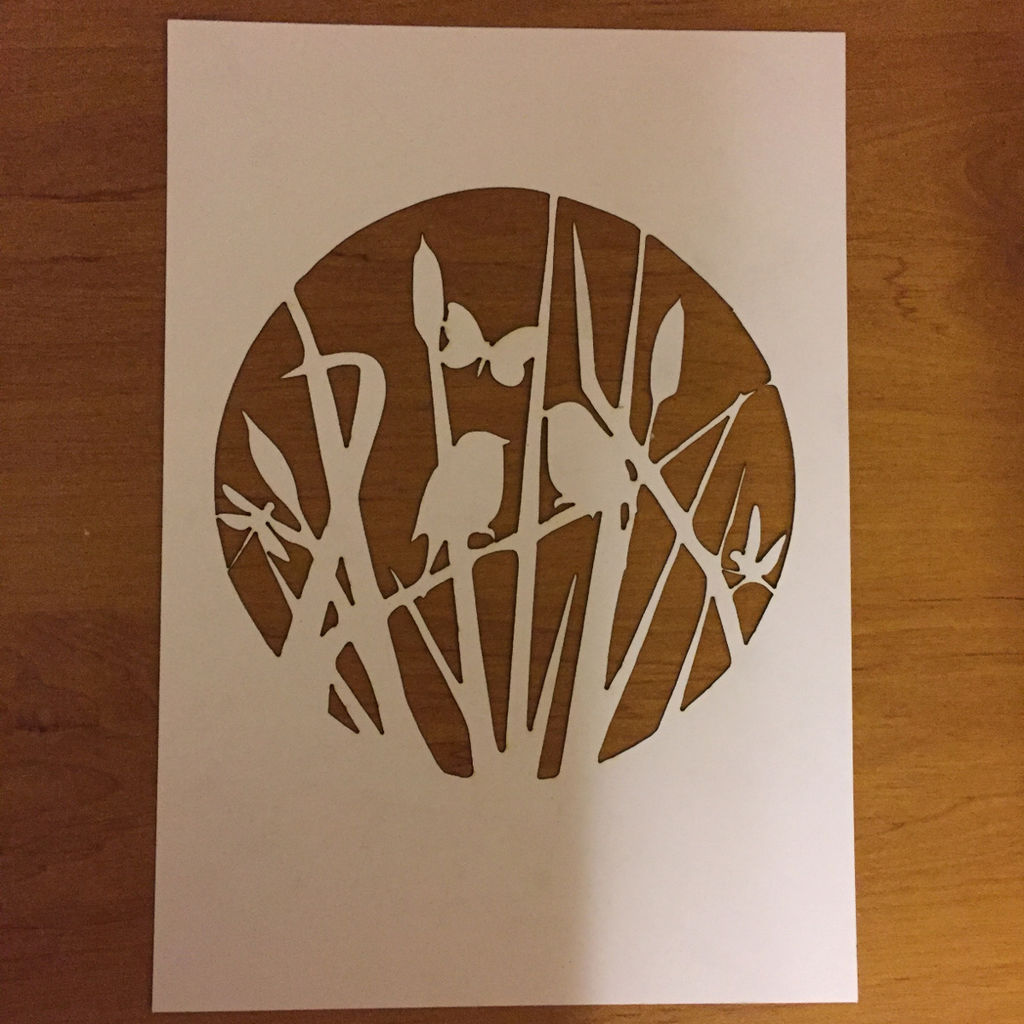

Многие из тех домашних умельцев, которые в своей мастерской занимаются изготовлением и декоративным оформлением изделий из древесины и других материалов, наверняка задумывались над тем, как сделать лазерный гравер своими руками. Наличие такого оборудования, серийные модели которого стоят достаточно дорого, позволяет не только наносить на поверхность обрабатываемого изделия сложнейшие рисунки с высокой точностью и детализацией, но и осуществлять лазерную резку различных материалов.

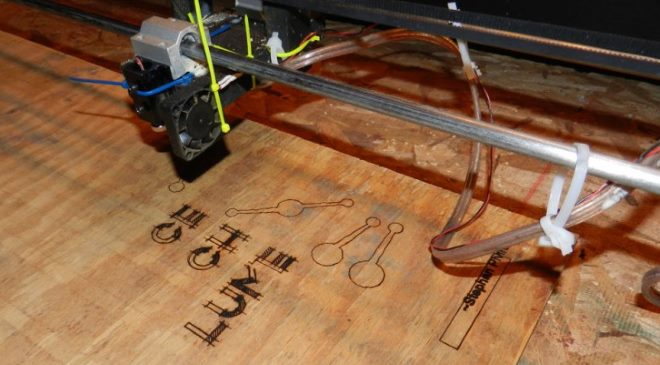

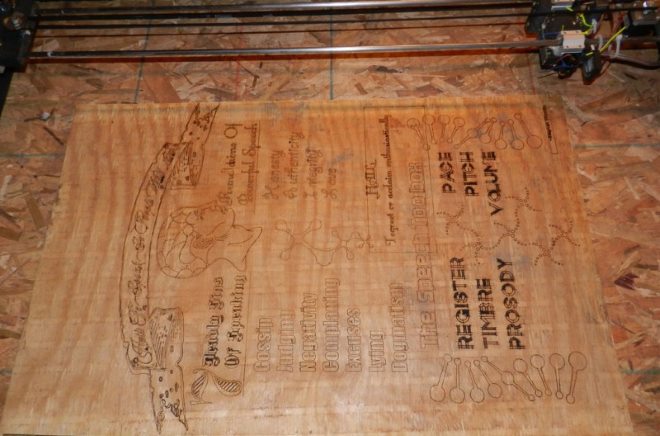

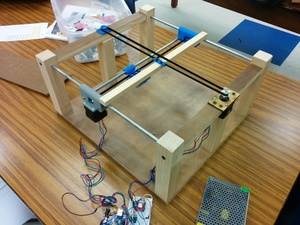

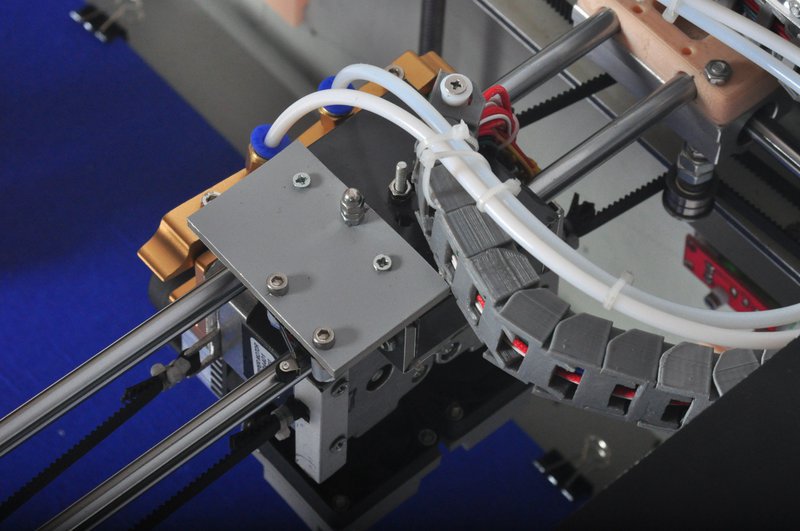

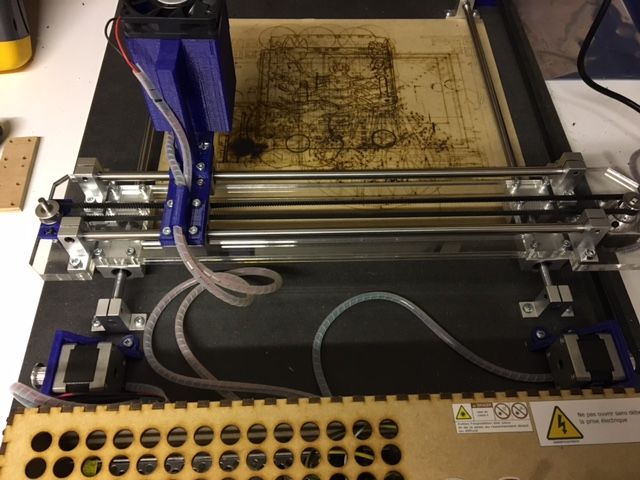

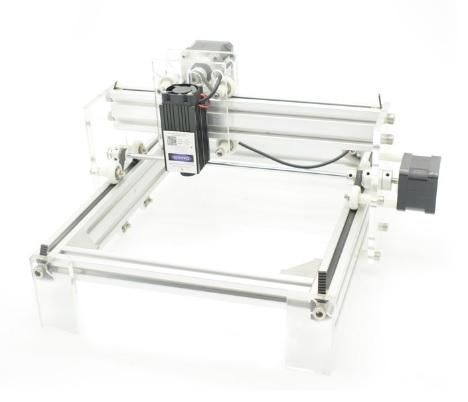

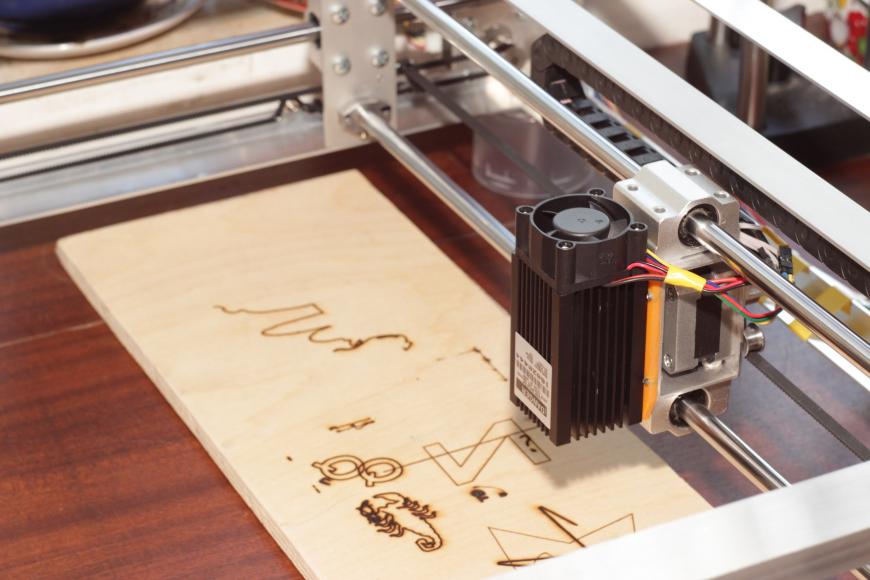

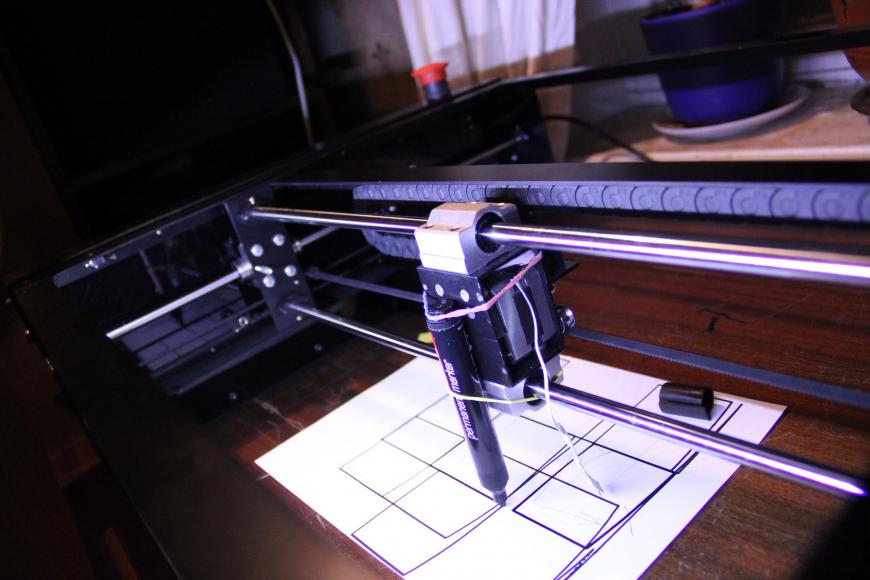

Самодельный лазерный станок в процессе гравировки по дереву

Самодельный лазерный гравер, который обойдется значительно дешевле, чем серийная модель, можно изготовить даже в том случае, если вы не обладаете глубокими знаниями в электронике и механике. Лазерный гравер предлагаемой конструкции собирается на аппаратной платформе «Ардуино» (Arduino) и имеет мощность 3 Вт, тогда как у промышленных моделей этот параметр составляет не менее 400 Вт. Однако даже такая невысокая мощность позволяет использовать данный аппарат для резки изделий из пенополистирола, пробковых листов, пластика и картона, а также выполнять качественную лазерную гравировку.

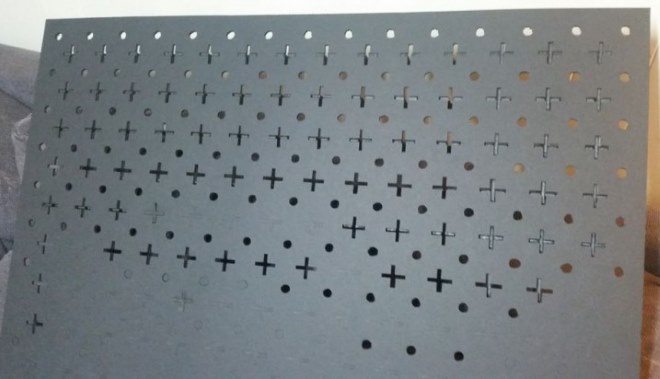

Этот гравер справится и с тонким пластиком

Необходимые материалы

Для того чтобы самостоятельно изготовить лазерный гравер на Arduino, потребуются следующие расходные материалы, механизмы и инструменты:

- аппаратная платформа Arduino R3;

- плата Proto Board, оснащенная дисплеем;

- шаговые двигатели, в качестве которых можно использовать электромоторы из принтера или из DVD-плеера;

- лазер, мощность которого составляет 3 Вт;

- устройство для охлаждения лазера;

- регулятор напряжения постоянного тока DC-DC;

- транзистор MOSFET;

- электронные платы, при помощи которых осуществляется управление двигателями лазерного гравера;

- выключатели концевого типа;

- корпус, в котором можно разместить все элементы конструкции самодельного гравера;

- зубчатые ремни и шкивы для их установки;

- шарикоподшипники различных типоразмеров;

- четыре деревянных доски (две из них с размерами 135х10х2 см, а две другие – 125х10х2 см);

- четыре металлических стержня круглого сечения, диаметр которых составляет 10 мм;

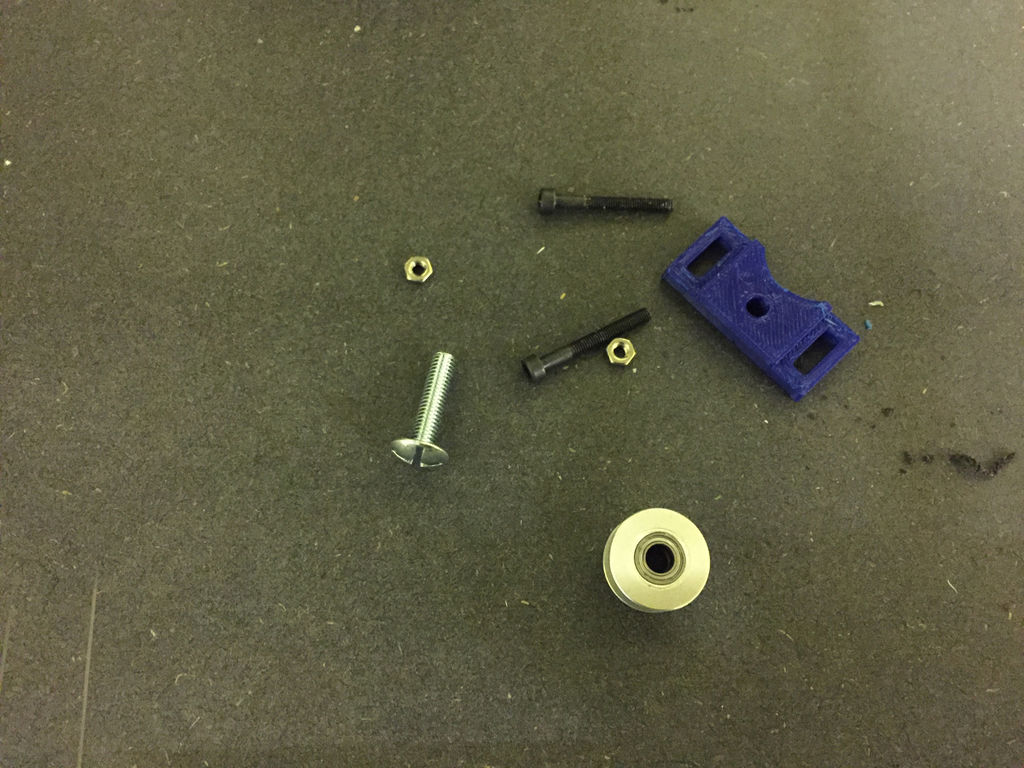

- болты, гайки и винты;

- смазочный материал;

- стяжки-хомуты;

- компьютер;

- сверла различного диаметра;

- циркулярная пила;

- наждачная бумага;

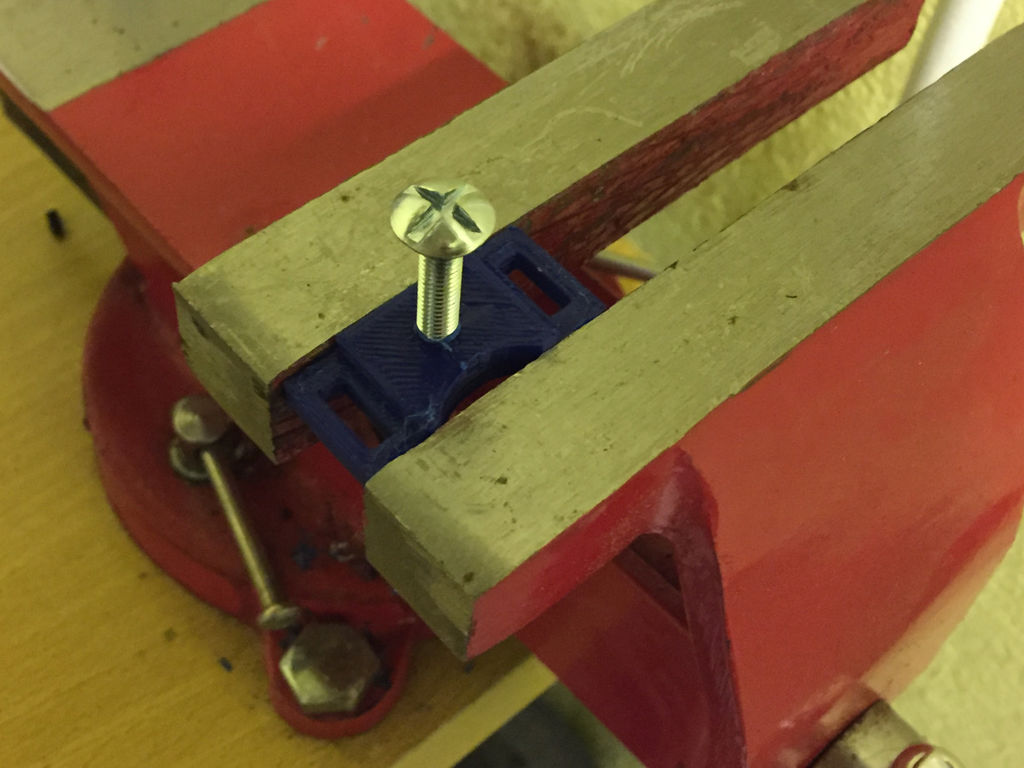

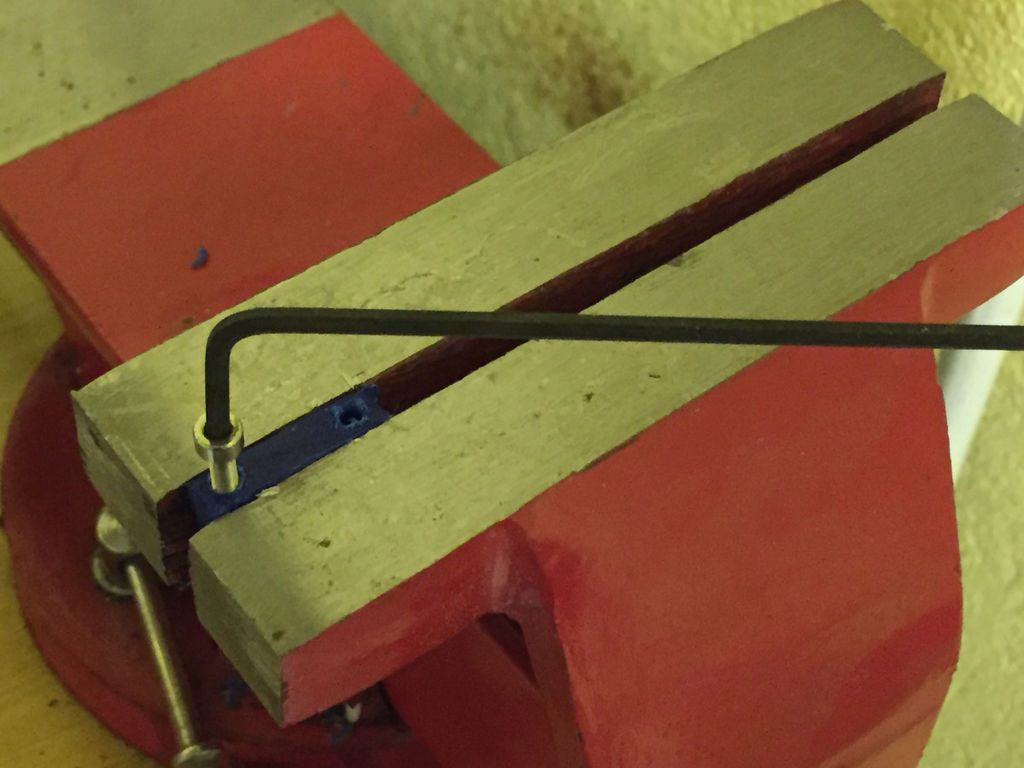

- тиски;

- стандартный набор слесарных инструментов.

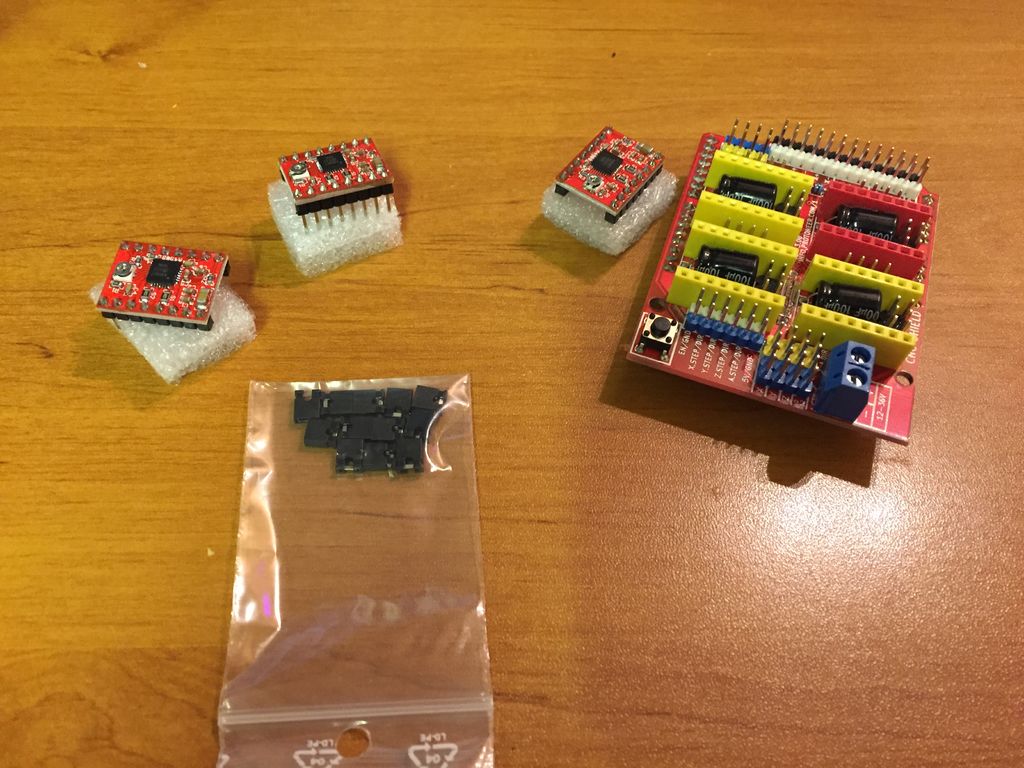

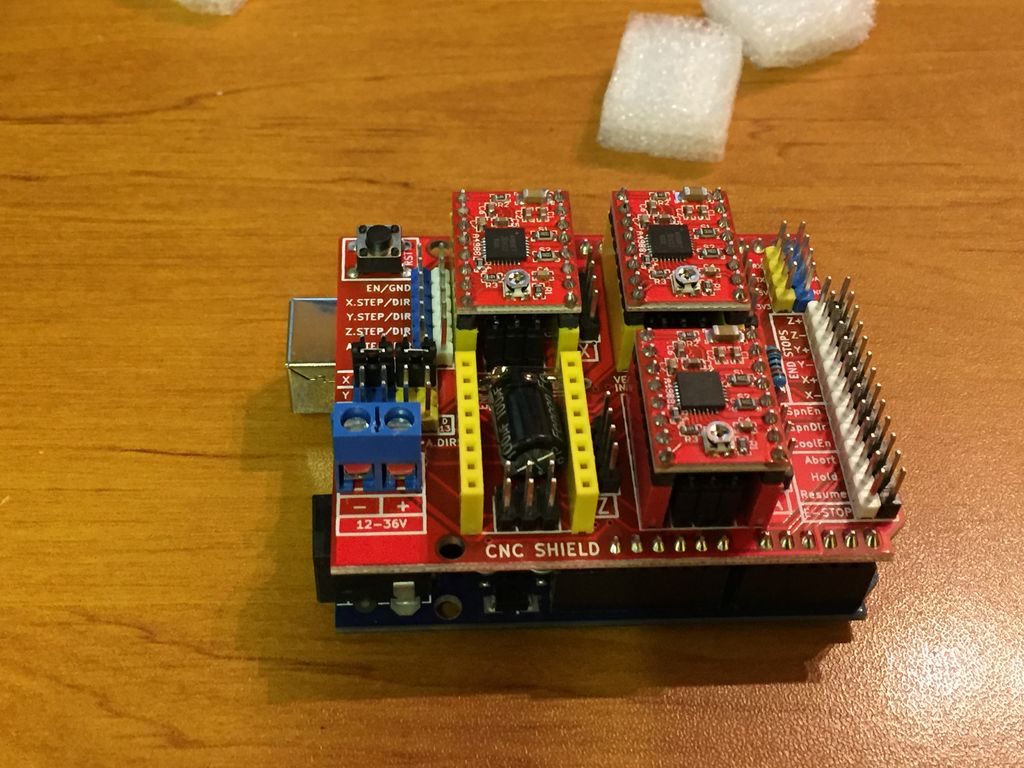

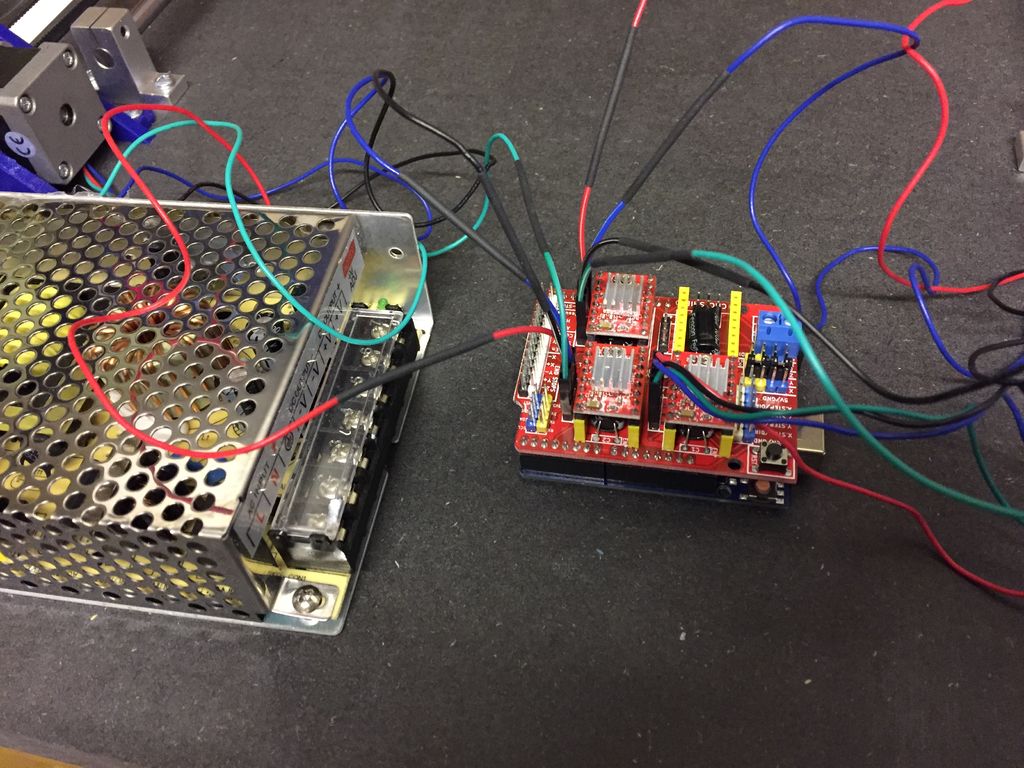

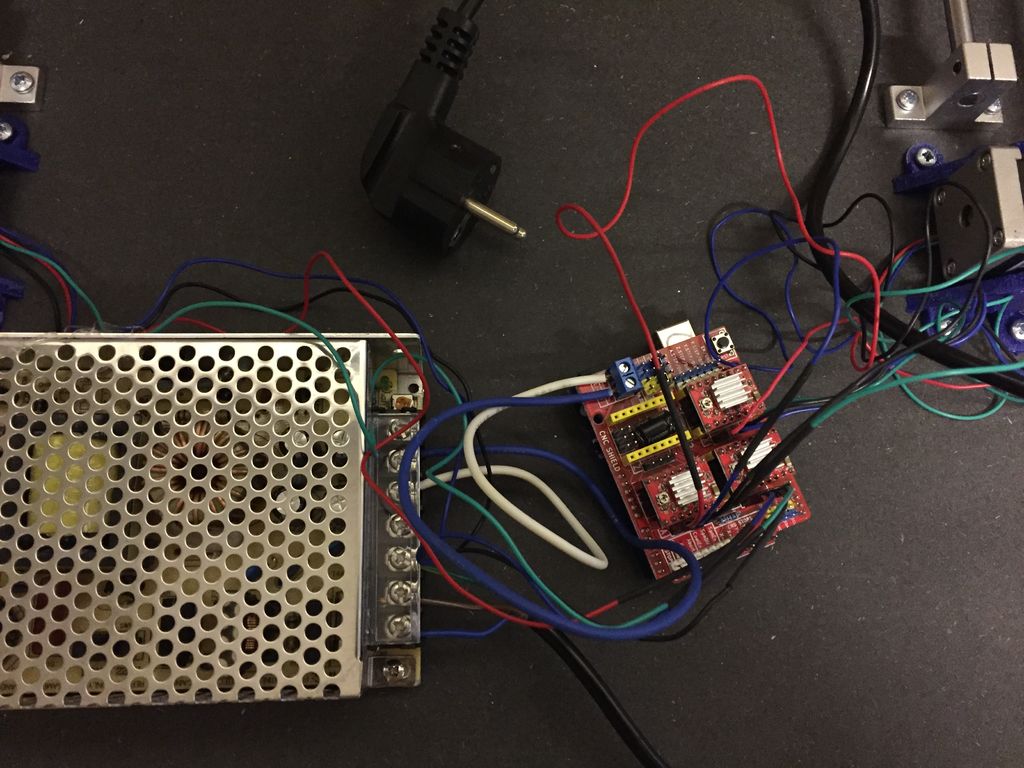

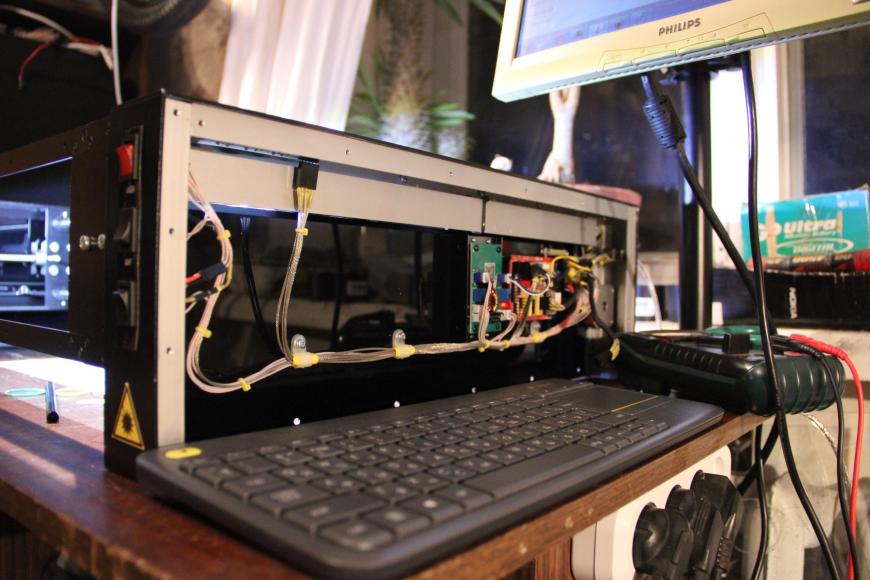

Наибольшего вложения потребует электронная часть станка

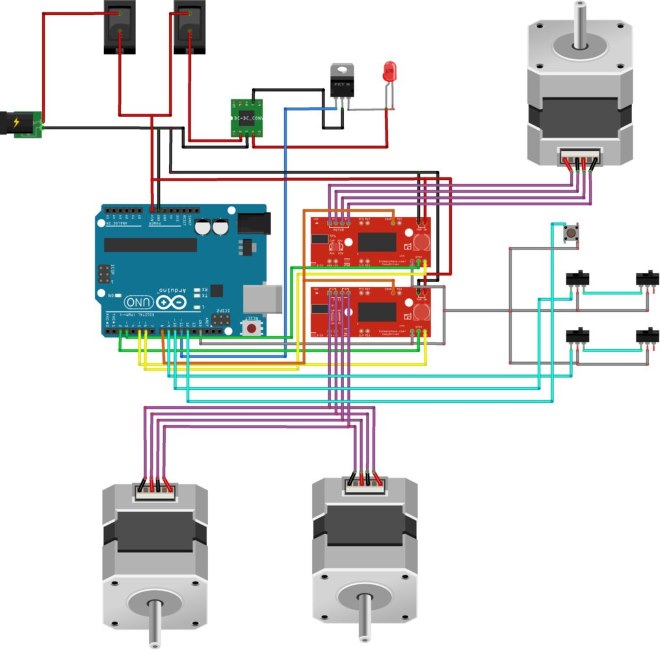

Электрическая часть самодельного лазерного гравера

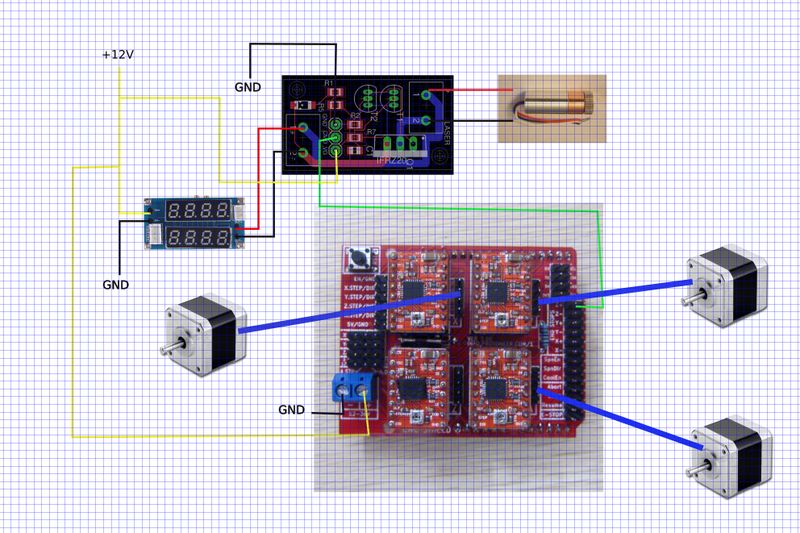

Основным элементом электрической схемы представленного устройства является лазерный излучатель, на вход которого должно подаваться постоянное напряжение со значением, не превышающим допустимых параметров. Если не соблюсти данное требование, лазер может просто сгореть. Лазерный излучатель, используемый в гравировальной установке представленной конструкции, рассчитан на напряжение 5 В и силу тока, не превышающую 2,4 А, поэтому настройка регулятора DC-DC должна быть выполнена на силу тока 2 А и напряжение до 5 В.

Электрическая схема гравера

Транзистор MOSFET, который является важнейшим элементом электрической части лазерного гравера, необходим для того, чтобы, получая сигнал от контроллера «Ардуино», включать и выключать лазерный излучатель. Электрический сигнал, вырабатываемый контроллером, является очень слабым, поэтому воспринимать его, а затем отпирать и запирать контур питания лазера может только транзистор MOSFET. В электрической схеме лазерного гравера такой транзистор устанавливается между плюсовым контактом лазера и минусовым регулятора постоянного тока.

Шаговые электродвигатели лазерного гравера подключаются через одну электронную плату управления, что обеспечивает синхронность их работы. Благодаря такому подключению зубчатые ремни, приводимые в движение несколькими двигателями, не провисают и сохраняют стабильное натяжение в процессе своей работы, что обеспечивает качество и точность выполняемой обработки.

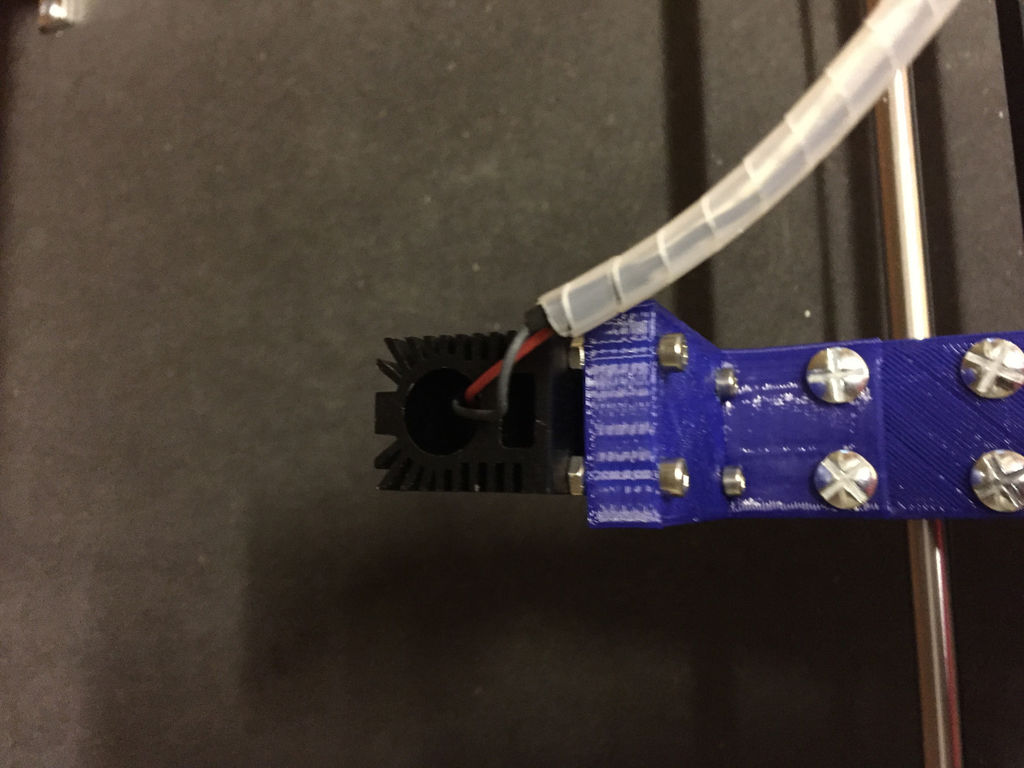

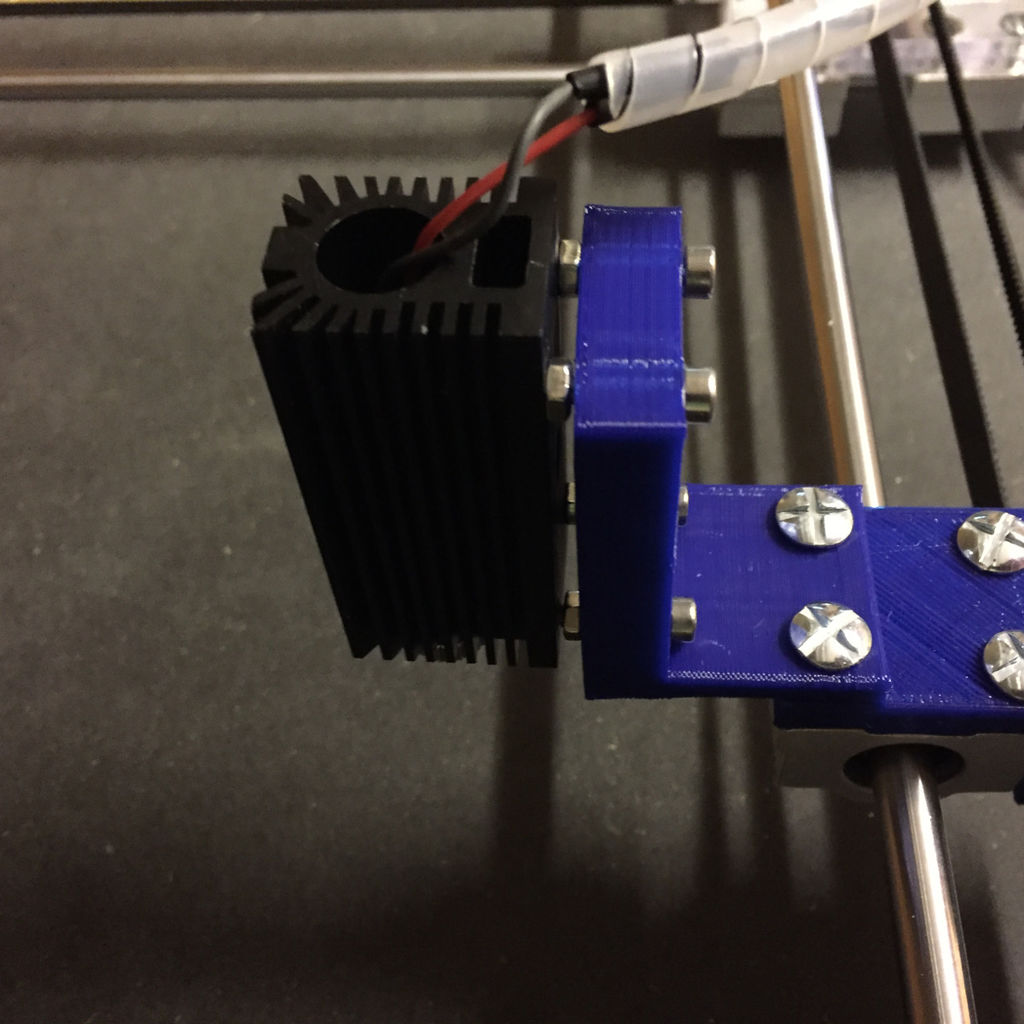

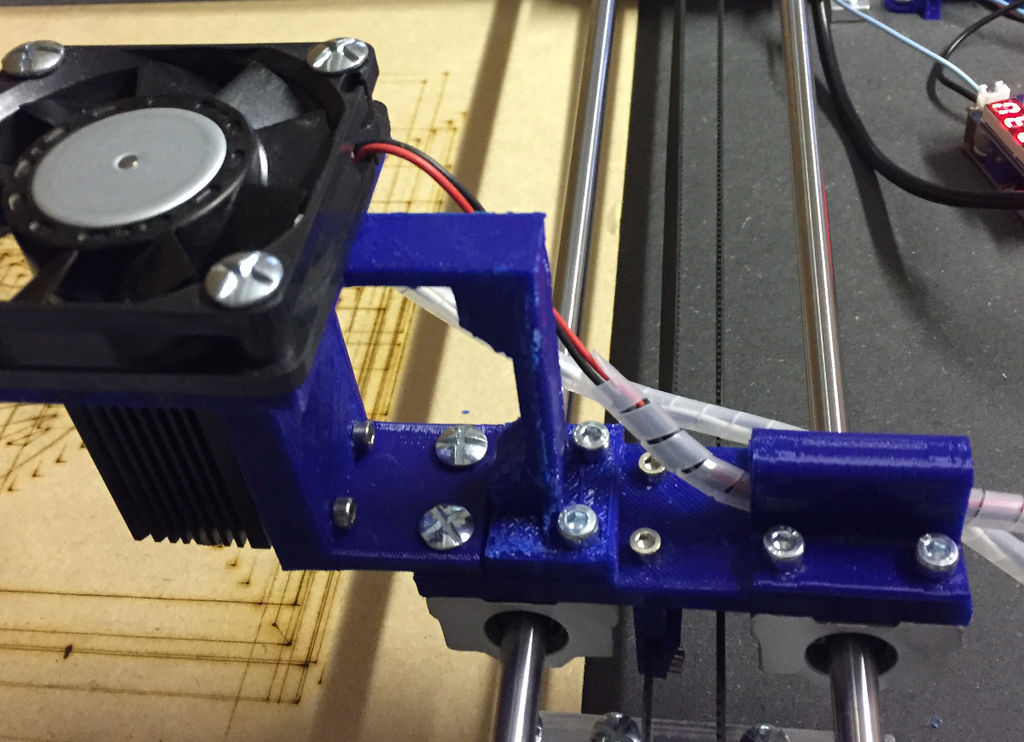

Следует иметь в виду, что лазерный диод, используемый в самодельной гравировальной установке, не должен перегреваться.

Для этого необходимо обеспечить его эффективное охлаждение. Решается такая задача достаточно просто: рядом с диодом устанавливают обычный компьютерный вентилятор. Чтобы исключить перегрев плат управления работой шаговых электродвигателей, рядом с ними также размещают компьютерные кулеры, так как обычные радиаторы с такой задачей не справляются.

Фотографии процесса сборки электросхемы

Процесс сборки

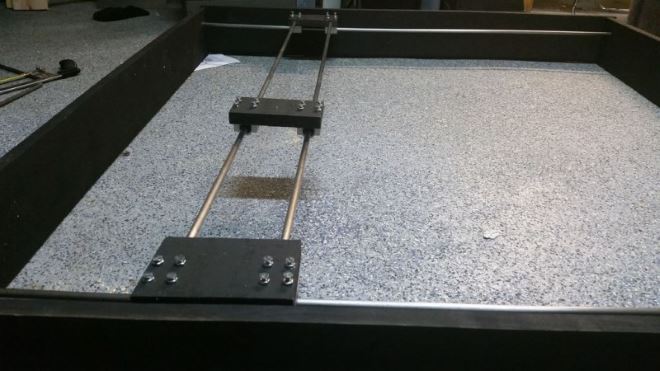

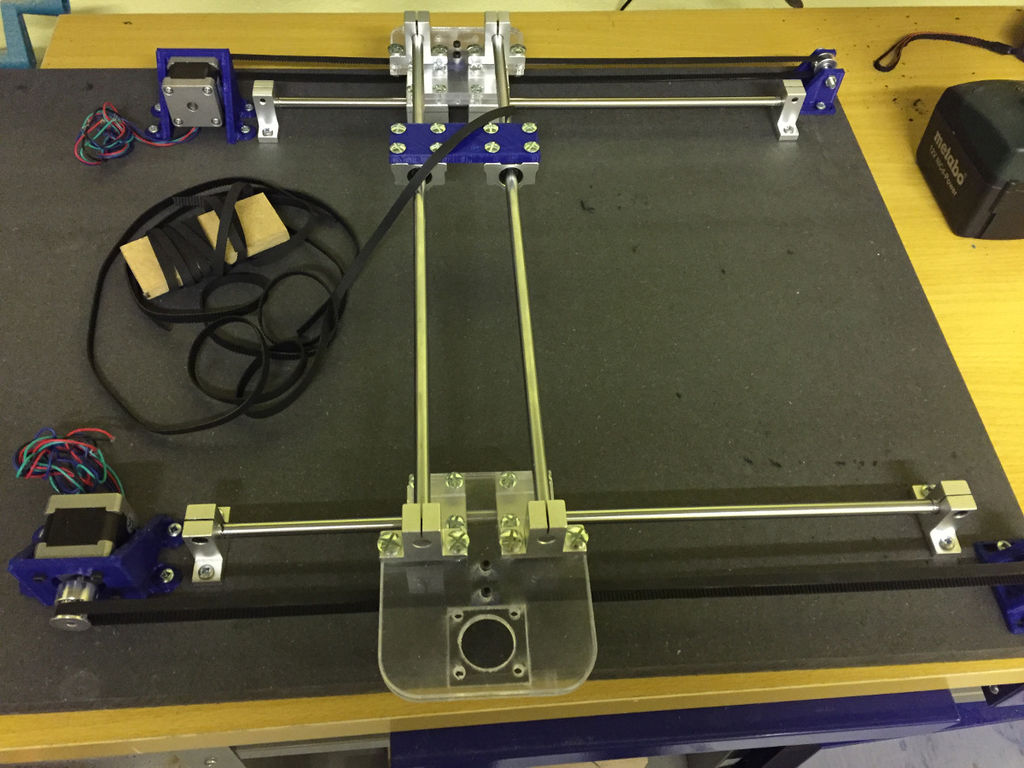

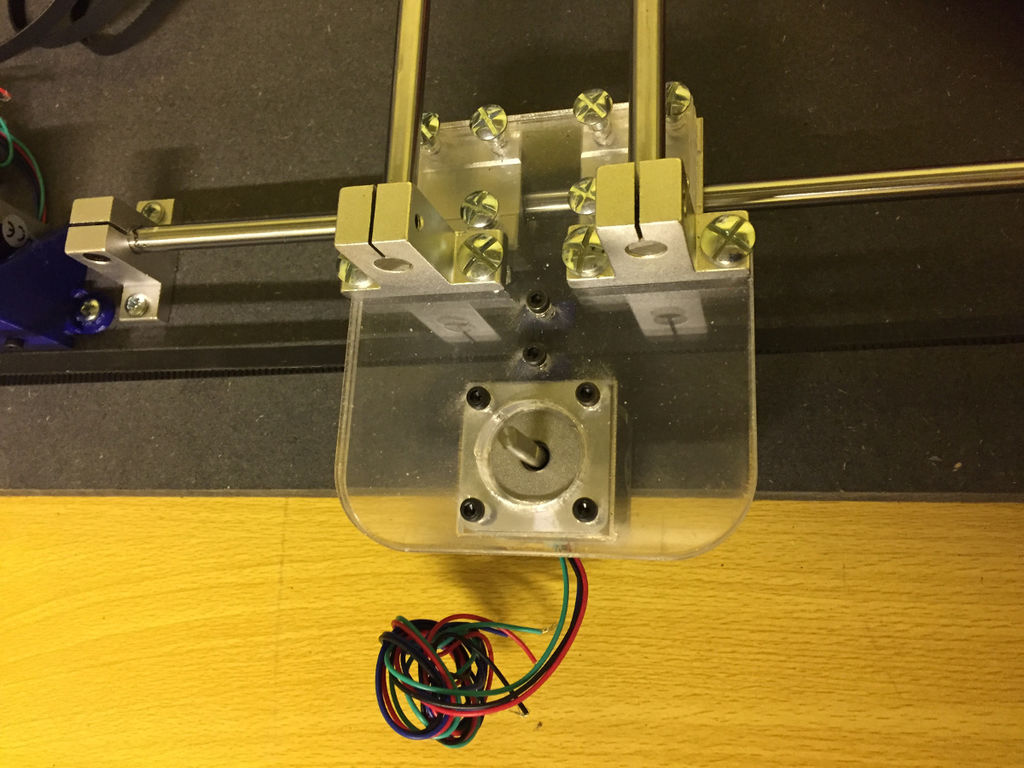

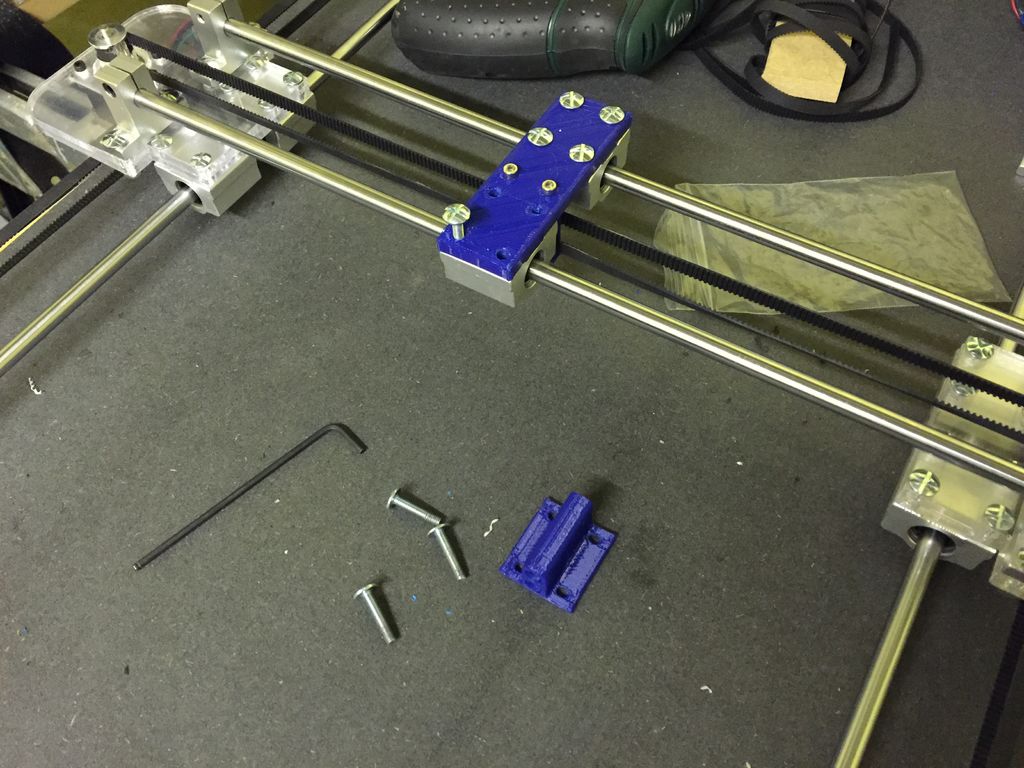

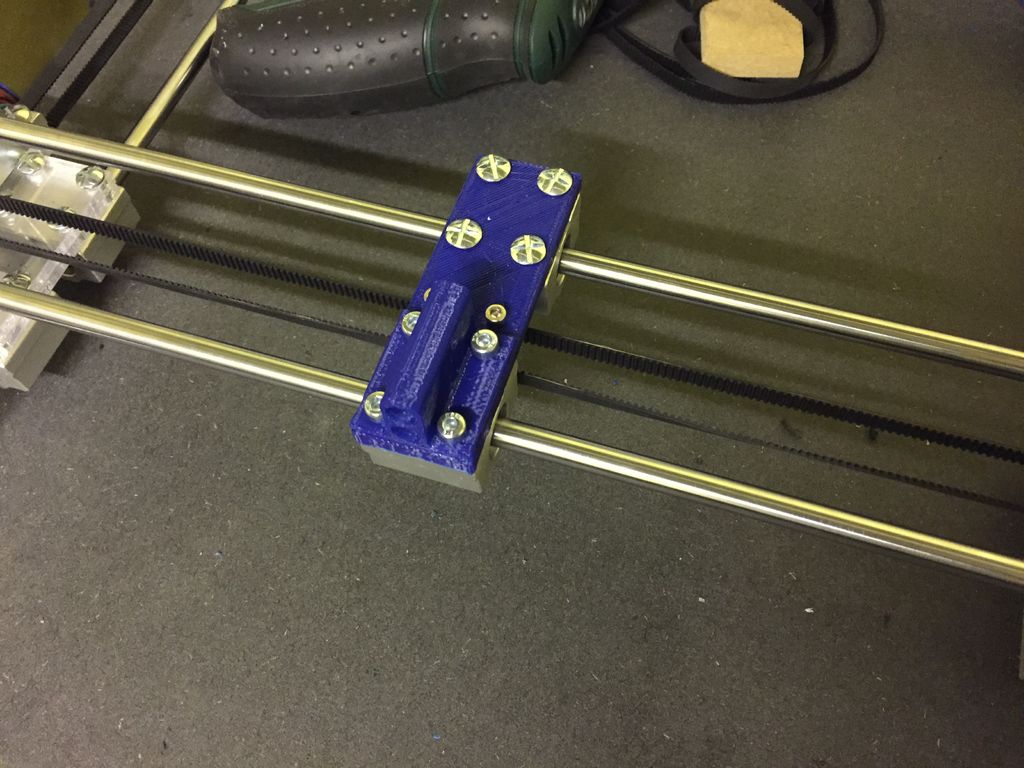

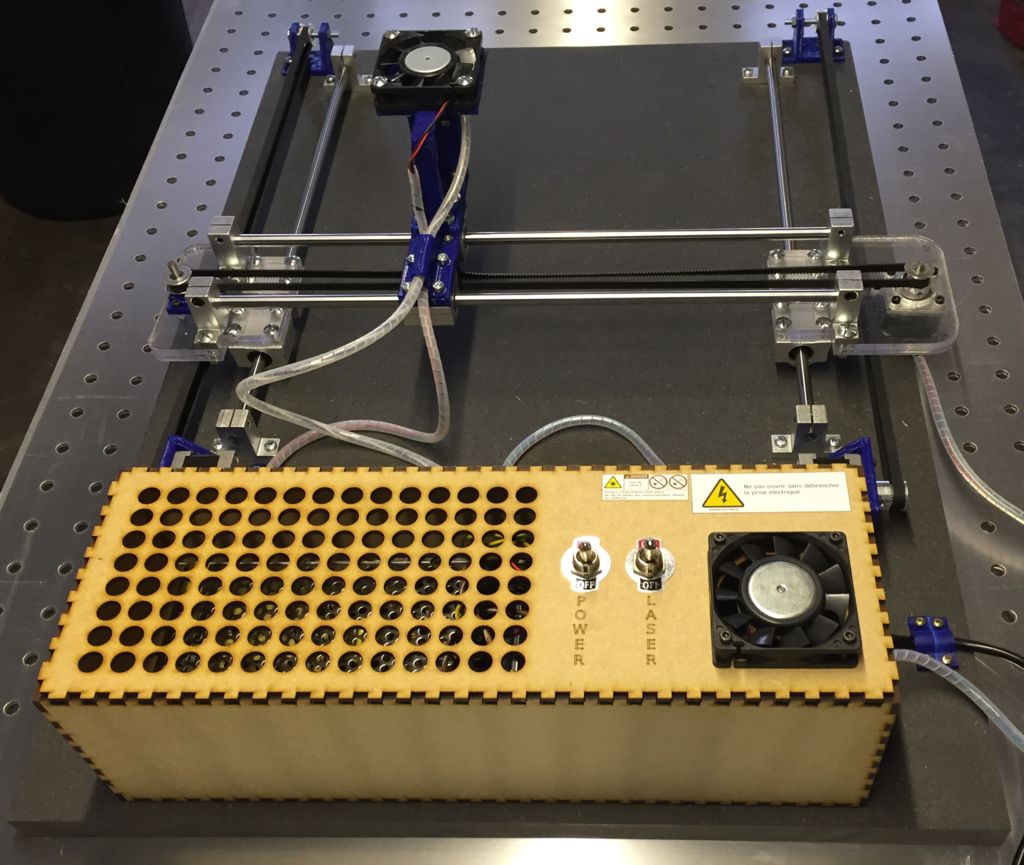

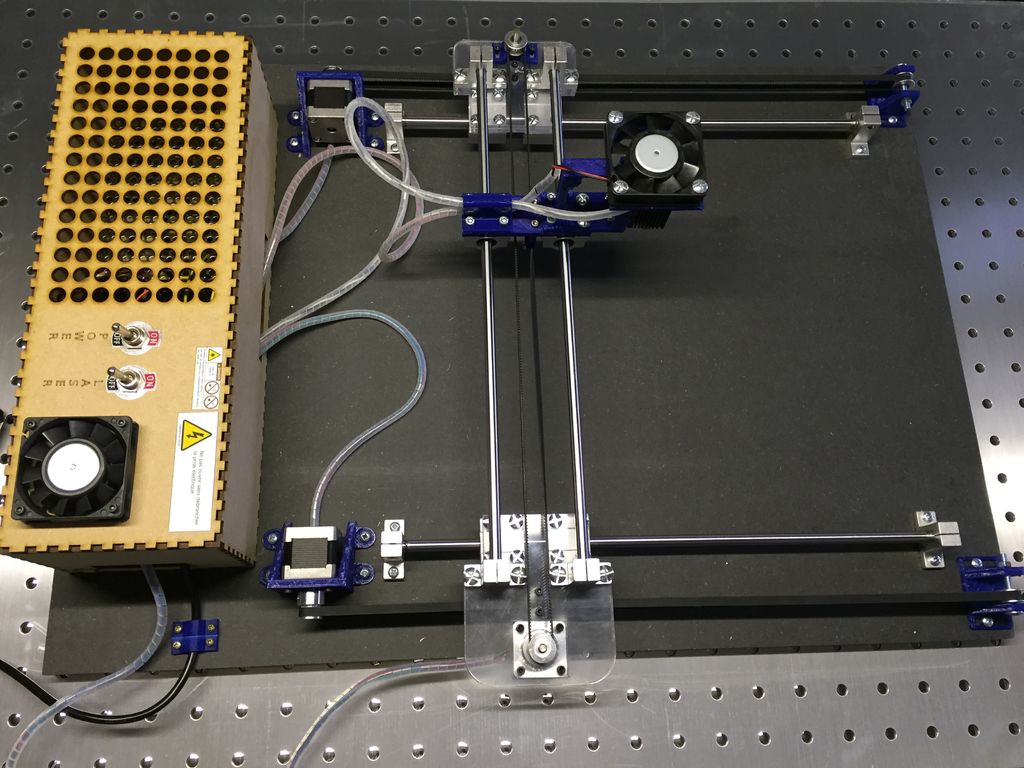

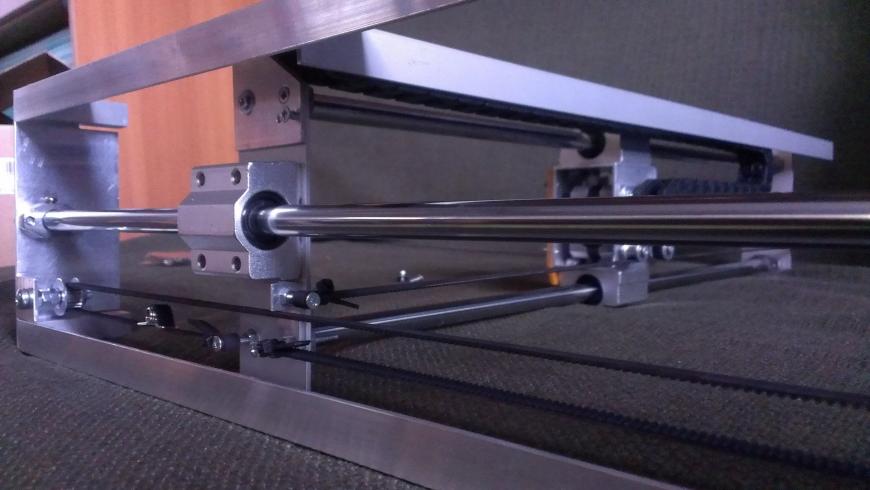

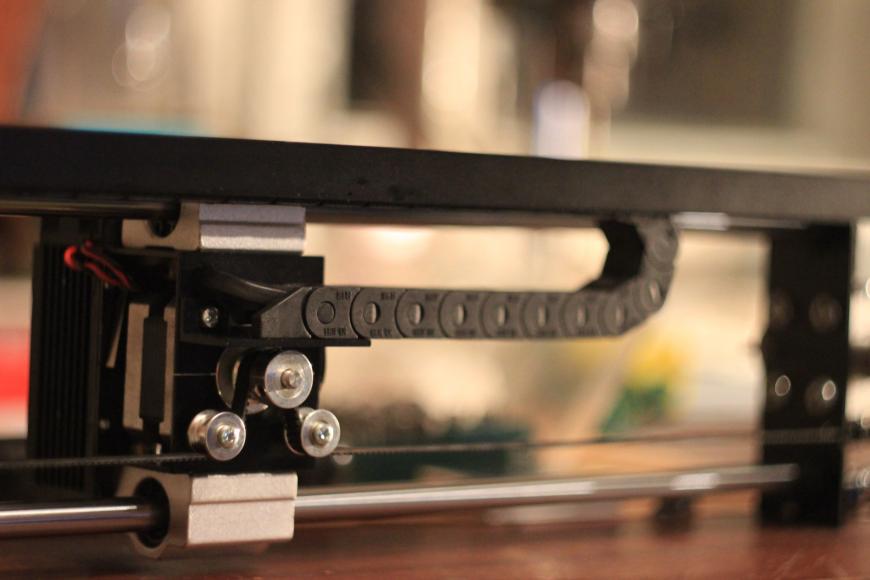

Самодельный гравировальный станок предложенной конструкции – это устройство челночного типа, один из подвижных элементов которого отвечает за перемещение по оси Y, а два других, спаренных, – за перемещение по оси X. За ось Z, которая также оговаривается в параметрах такого 3D-принтера, принимается глубина, на которую осуществляется прожиг обрабатываемого материала. Глубина отверстий, в которые устанавливаются элементы челночного механизма лазерного гравера, должна составлять не менее 12 мм.

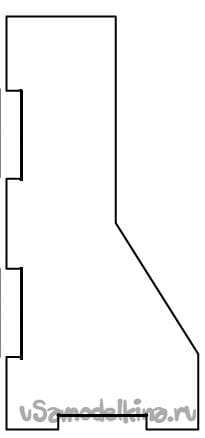

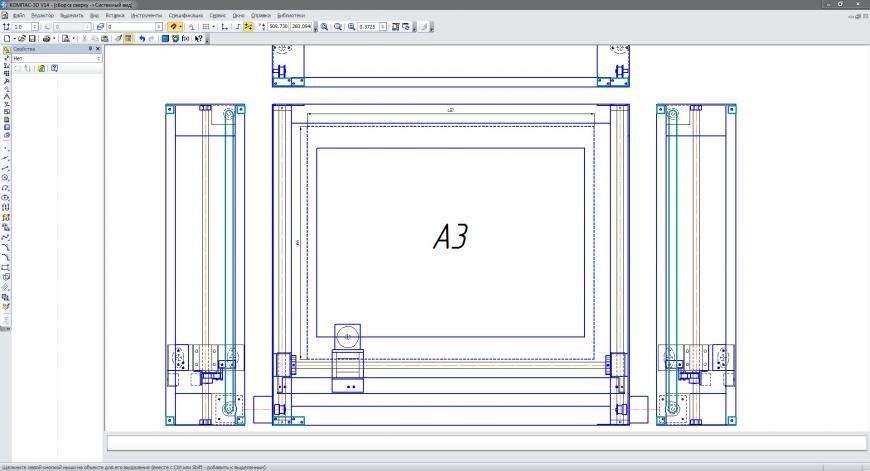

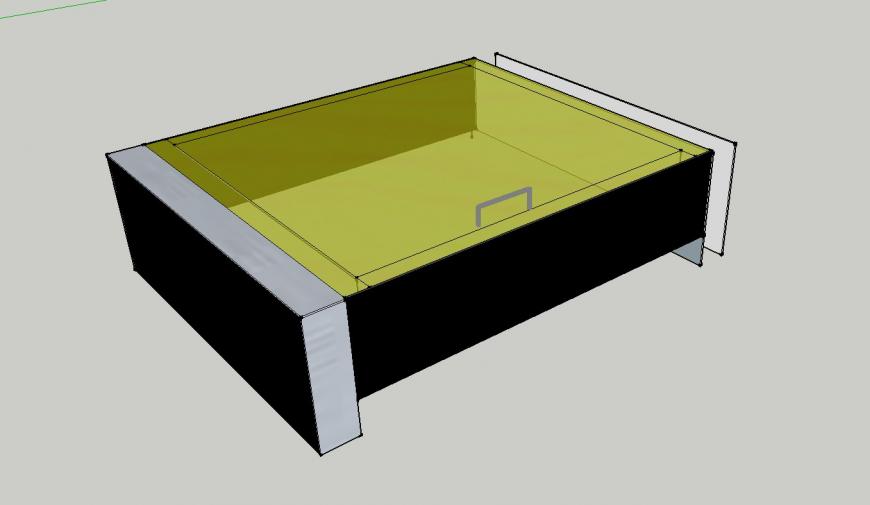

Рамка рабочего стола – размеры и допуски

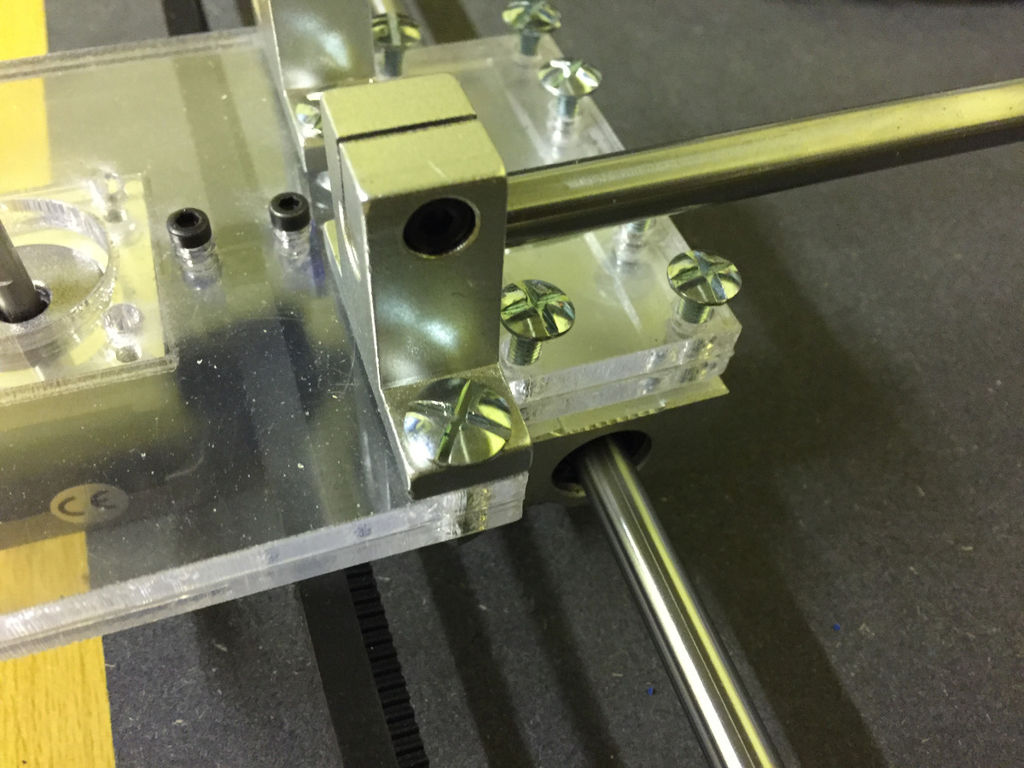

В качестве направляющих элементов, по которым будет перемещаться рабочая головка лазерного гравировального устройства, могут выступать алюминиевые стержни диаметром не менее 10 мм. Если найти стержни из алюминия не представляется возможным, для этих целей можно использовать стальные направляющие такого же диаметра. Необходимость применения стержней именно такого диаметра объясняется тем, что в таком случае рабочая головка лазерного гравировального устройства не будет провисать.

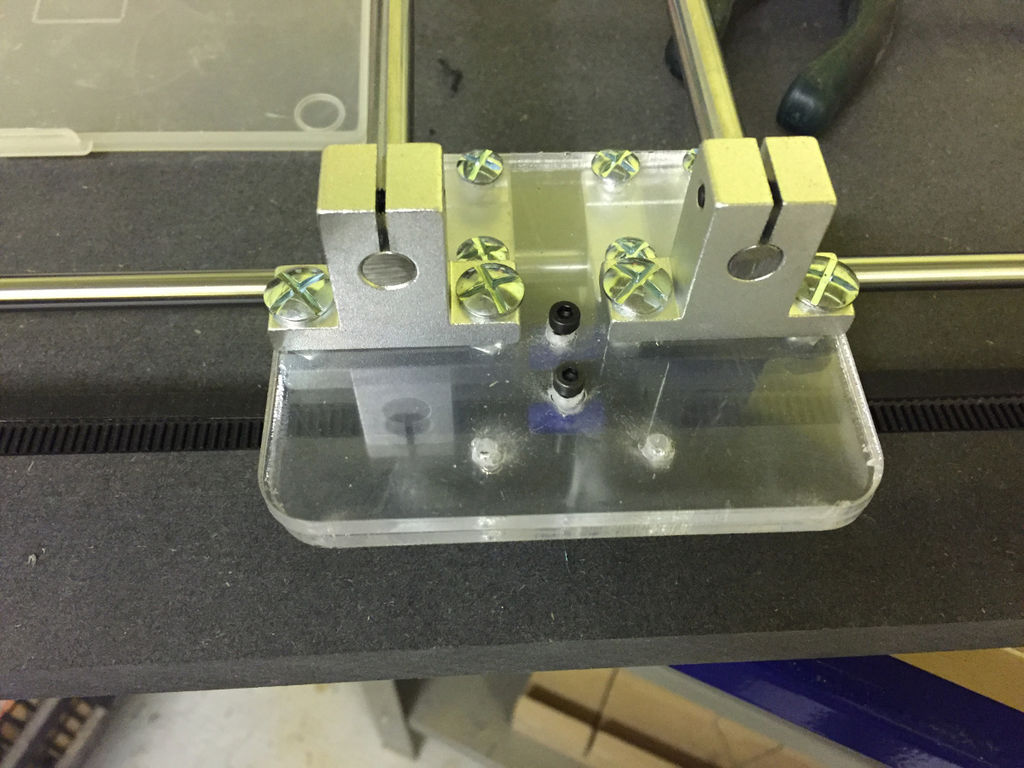

Изготовление подвижной каретки

Поверхность стержней, которые будут использоваться в качестве направляющих элементов для лазерного гравировального устройства, надо очистить от заводской смазки и тщательно отшлифовать до идеальной гладкости. Затем на них следует нанести смазывающий состав на основе белого лития, который улучшит процесс скольжения.

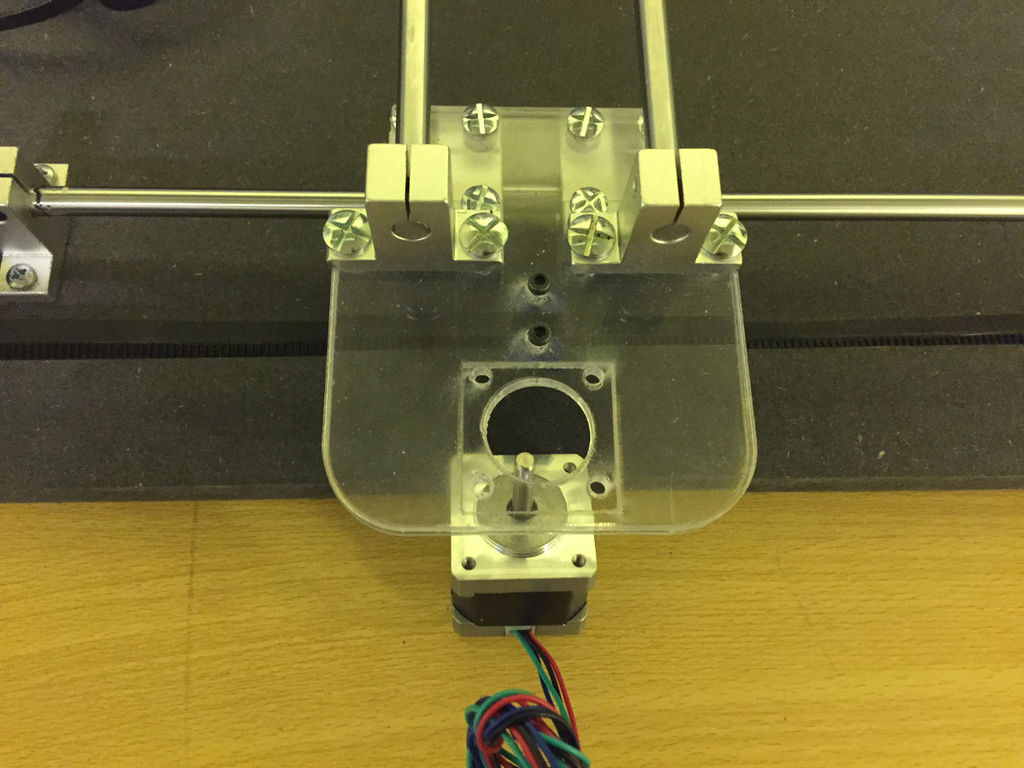

Установка шаговых двигателей на корпус самодельного гравировального устройства осуществляется при помощи кронштейнов, изготовленных из листового металла. Чтобы сделать такой кронштейн, лист металла, ширина которого приблизительно соответствует ширине самого двигателя, а длина в два раза превышает длину его основания, сгибают под прямым углом. На поверхности такого кронштейна, где будет располагаться основание электромотора, сверлят 6 отверстий, 4 из которых необходимы для фиксации самого двигателя, а два остальных – для крепления кронштейна к корпусу при помощи обычных саморезов.

Для установки на вал электромотора приводного механизма, состоящего из двух шкивов, шайбы и болта, также используется кусок металлического листа соответствующего размера. Чтобы смонтировать такой узел, из металлического листа формируют П-образный профиль, в котором просверливаются отверстия для его крепления к корпусу гравера и для выхода вала электродвигателя. Шкивы, на которые будут надеваться зубчатые ремни, насаживаются на вал приводного электромотора и размещаются во внутренней части П-образного профиля. Надетые на шкивы зубчатые ремни, которые должны приводить в движение челноки гравировального устройства, соединяются с их деревянными основаниями при помощи саморезов.

Установка шаговых двигателей

Установка программного обеспечения

Вашему лазерному гроверу, который должен работать в автоматическом режиме, потребуется не только установка, но и настройка специального программного обеспечения. Важнейшим элементом такого обеспечения является программа, которая позволяет создавать контуры желаемого рисунка и преобразовывать их под расширение, понятное управляющим элементам лазерного гравера. Такая программа имеется в свободном доступе, и ее можно без особых проблем скачать на свой компьютер.

Программа, скачанная на управляющий гравировальным устройством компьютер, распаковывается из архива и устанавливается. Кроме того, вам потребуется библиотека контуров, а также программа, которая будет отправлять данные по создаваемому рисунку или надписи на контроллер «Ардуино». Такую библиотеку (как и программу для передачи данных на контроллер) также можно найти в свободном доступе. Для того чтобы ваша лазерная самоделка работала корректно, а гравировка, выполняемая с ее помощью, была качественной, вам потребуется настройка и самого контроллера под параметры гравировального устройства.

Особенности использования контуров

Если с вопросом о том, как сделать ручной лазерный гравер, вы уже разобрались, то необходимо прояснить и вопрос о параметрах контуров, которые могут наноситься при помощи такого устройства. Такие контуры, внутренняя часть которых не заполняется даже в том случае, если исходный рисунок закрашен, должны передаваться на контроллер гравера файлами не в пиксельном (jpeg), а векторном формате. Это значит, что изображение или надпись, наносимые на поверхность обрабатываемого изделия при помощи такого гравера, будут состоять не из пикселей, а из точек. Такие изображения и надписи можно как угодно масштабировать, ориентируясь на площадь поверхности, на которую они должны быть нанесены.

При помощи лазерного гравера на поверхность обрабатываемого изделия можно нанести практически любой рисунок и надпись, но для этого их компьютерные макеты необходимо перевести в векторный формат. Выполнить такую процедуру несложно: для этого используются специальные программы Inkscape или Adobe Illustrator. Файл, уже переведенный в векторный формат, необходимо преобразовать еще раз, чтобы его смог корректно воспринимать контроллер гравировальной установки. Для такого преобразования используется программа Inkscape Laserengraver.

Окончательная настройка и подготовка к работе

Изготовив лазерный гравировальный станок своими руками и закачав в его управляющий компьютер необходимое программное обеспечение, не приступайте к работе сразу: оборудование нуждается в окончательной настройке и регулировке. В чем заключается такая регулировка? Прежде всего необходимо убедиться, что максимальные перемещения лазерной головки станка по осям X и Y совпадают со значениями, полученными при преобразовании векторного файла. Кроме того, в зависимости от толщины материала, из которого изготовлено обрабатываемое изделие, надо отрегулировать параметры тока, подаваемого на лазерную головку. Делать это нужно для того, чтобы не прожечь изделие, на поверхности которого требуется выполнить гравировку.

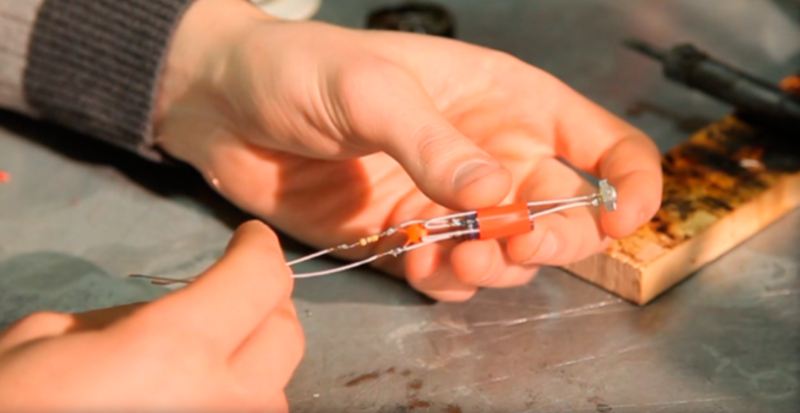

Очень важным и ответственным процессом является точная настройка (юстировка) лазерной головки. Юстировка нужна для того, чтобы отрегулировать мощность и разрешение луча, вырабатываемого лазерной головкой вашего гравера. На дорогих серийных моделях лазерных гравировальных установок юстировка выполняется при помощи дополнительного маломощного лазера, установленного в основную рабочую головку. Однако в самодельных граверах, как правило, используются недорогие лазерные головки, поэтому такой способ точной настройки луча для них не подходит.

Испытайте свой самодельный лазерный гравер сначала на простых рисунках

Достаточно качественная юстировка самодельного лазерного гравера может быть выполнена при помощи светодиода, извлеченного из лазерной указки. Провода светодиода подсоединяются к источнику питания с напряжением 3 В, а сам он фиксируется на рабочем конце штатного лазера. Попеременно включая и регулируя положение лучей, исходящих от тестового светодиода и лазерной головки, добиваются их совмещения в одной точке. Удобство использования светодиода от лазерной указки заключается в том, что юстировка с его помощью может выполняться без риска нанесения вреда как рукам, так и глазам оператора гравировальной установки.

Видеоролик показывает процесс подключения гравера к компьютеру, настройку софта и подготовку станка к работе.

Изготовление лазерного гравёра своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

-

Лазерный диод из DVD-RW привода.

Лазерный диод из DVD-RW привода. - Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

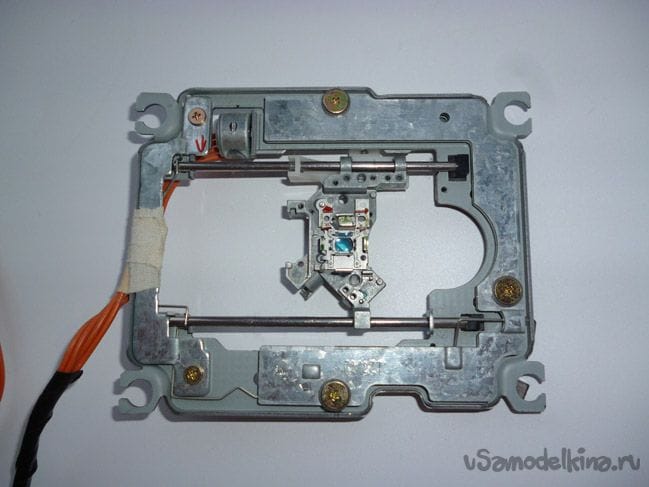

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

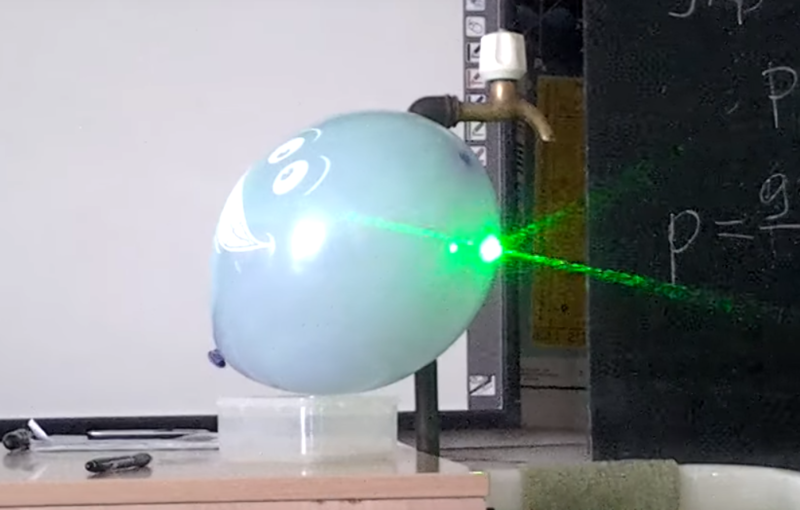

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

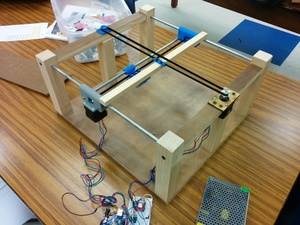

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

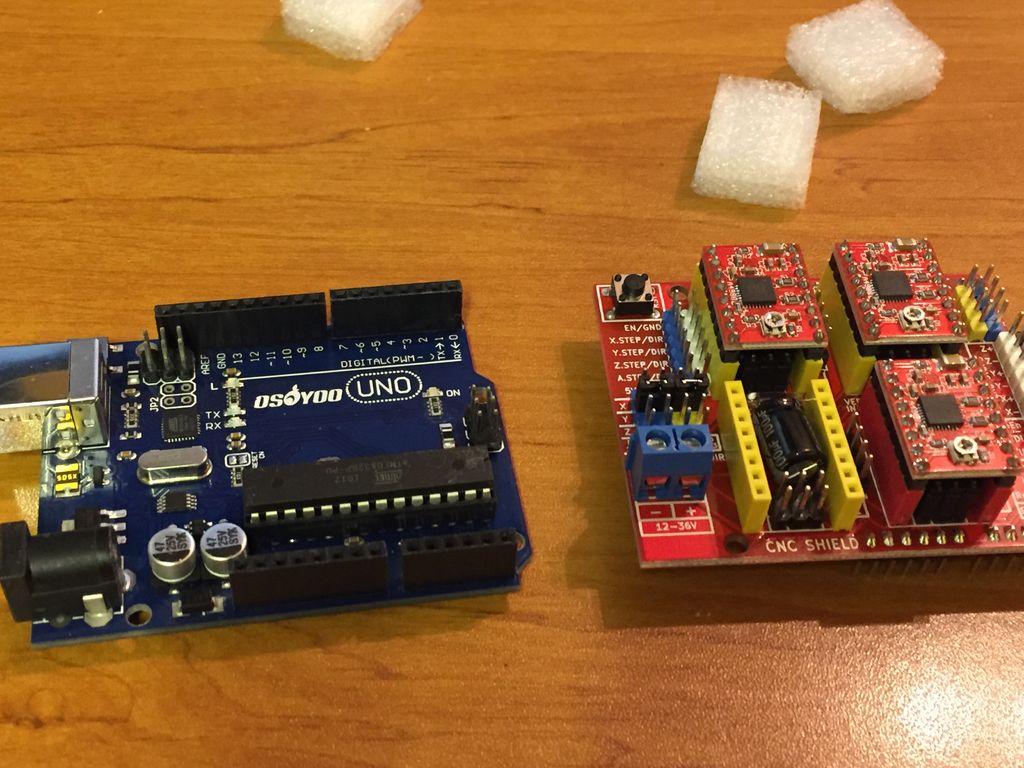

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

-

Провода сечением 0,5 мм².

Провода сечением 0,5 мм². - Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

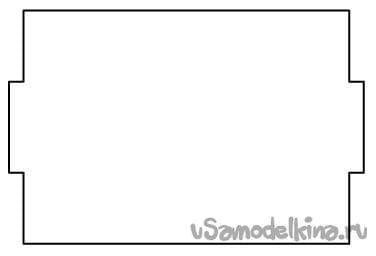

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Лазерный гравер из старых DVD-Rom

Добрый день, со временем у меня накопилось много нерабочих CD или DVD приводов. В интернете много описаний изготовления разного рода лазерных граверов сделанных на основе таких приводов. Сегодня я хочу поделиться с вами своим опытом по изготовлению такого гравера. В качестве контролера – Arduino Uno

Для изготовления лазерного гравера или ЧПУ (числовое программное управление) станка нам понадобится:

— DVD-ROM или CD-ROM

— Фанера толщиной 10 мм (можно использовать и 6мм)

— Саморезы по дереву 2.5 х 25 мм, 2.5 х 10 мм

— Arduino Uno (можно использовать совместимые платы)

— Драйвер двигателя L9110S 2 шт.

— Лазер 1000 МВт 405nm Blueviolet

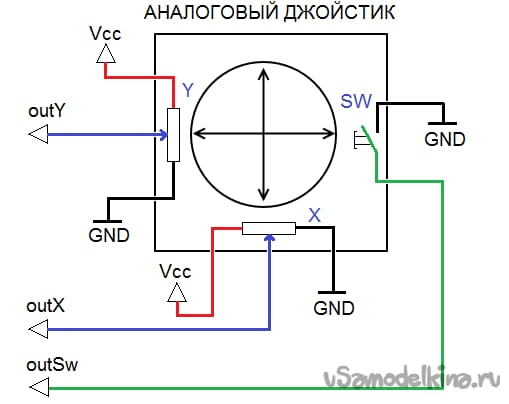

— Аналоговый джойстик

— Кнопка

— Блок питания на 5В (я буду использовать старый, но рабочий компьютерный блок питания)

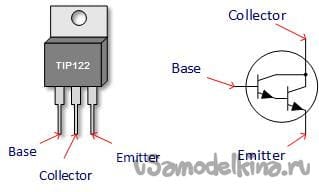

— Транзистор TIP120 ил TIP122

— Резистор 2.2 kOм, 0.25 ВТ

— Соединительные провода

— Элетролобзик

— Дрель

— Сверла по дереву 2мм, 3мм, 4мм

— Винт 4 мм х20 мм

— Гайки и шайбы 4 мм

— Паяльник

— Припой, канифоль

Шаг 1 Разбираем приводы.

Для гравера подойдет любой CD или DVD привод. Необходимо его разобрать и вынуть внутренний механизм, они бывают разных размеров:

Необходимо удалить всю оптику и плату, находящуюся на механизме:

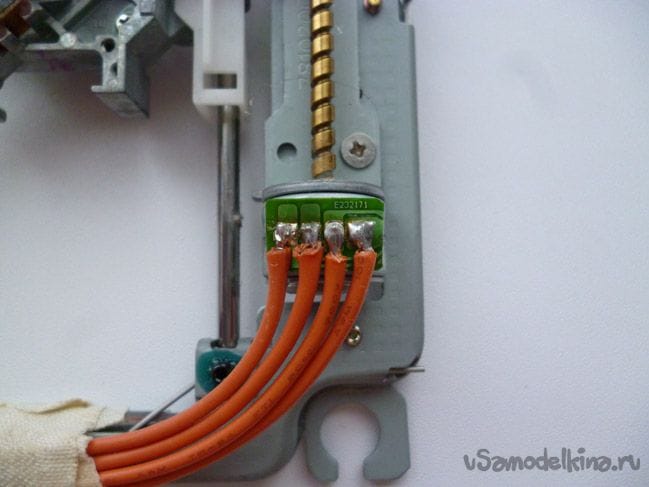

Далее отрезаем шлейф, идущий от шагового двигателя, и припаиваем к выводам провода:

К одному из механизмов нужно приклеить столик. Можно изготовить столик из той-же фанеры, вырезав квадрат со стороной 80 мм. Или вырезать такой-же квадрат из корпуса CD/DVD-ROM-а. Тогда деталь, которую планируете гравировать, можно будет прижимать магнитом. Вырезав квадрат, приклеиваем его:

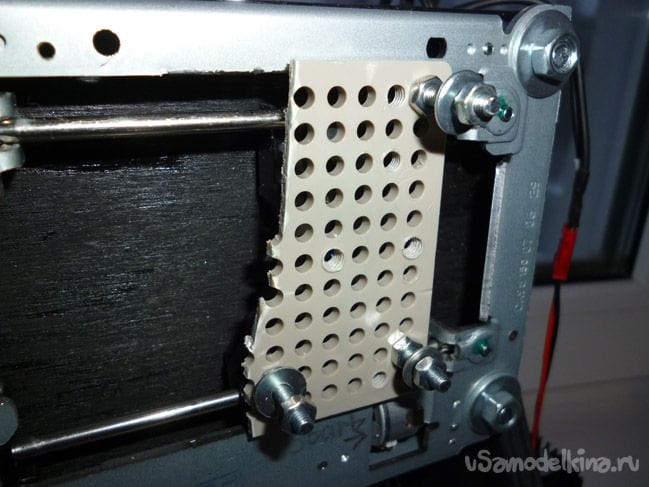

Ко второму механизму нужно приклеить пластинку к которой в последующем будет крепиться лазер. Вариантов изготовления масса и зависит от того что у вас есть под рукой. Я использовал пластиковую модельную пластину. На мой взгляд, это самый удобный вариант. У меня получилось следующее:

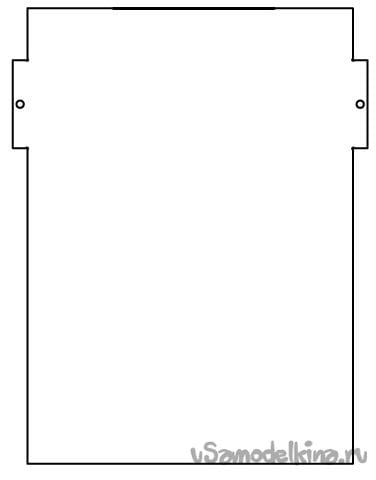

Шаг 2 Изготовление корпуса.

Для изготовления корпуса нашего гравера мы будем использовать фанеру толщиной 10 мм. Если ее нет, можно взять фанеру и меньшей толщины, например 6 мм, или заменить фанеру на пластик. Необходимо распечатать следующие фото и по этим шаблонам вырезать одну нижнюю часть, одну верхнюю и две боковых. В местах отмеченных кружком проделать отверстия для саморезов диаметром 3мм.

После резки должно получится следующее:

В верхней и нижней частях необходимо проделать отверстия 4 мм под крепления ваших частей приводов. Я не могу сразу разметить эти отверстия, так они бывают разные:

При сборке необходимо использовать саморезы по дереву 2.5 х 25 мм. В местах вкручивания саморезов необходимо предварительно просверлить отверстия сверлом 2 мм. Иначе фанера может треснуть. Если предполагается собирать корпус из пластика, необходимо предусмотреть соединение деталей металлическими уголками и использовать винты диаметром 3 мм. Для придания эстетического вида нашему граверу стоит зашкурить мелкой наждачной все детали, при желании можно покрасить. Мне нравится черный, я покрасил все детали в черный цвет аэрозольной краской.

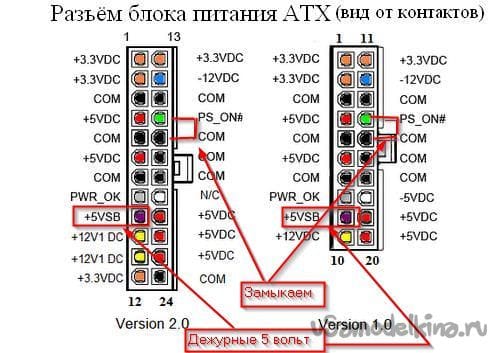

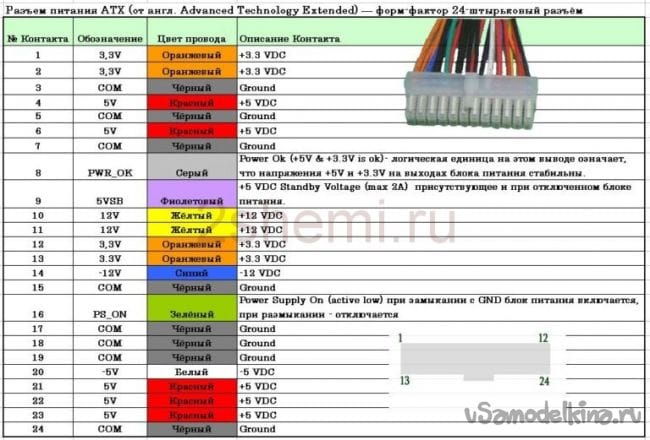

Шаг 3 Подготовка блока питания.

Для питания гравера необходим блок питания на 5 вольт с силой тока не меньше 1.5 Ампер. Я буду использовать старый блок питания от компьютера. Отрезаем все колодки. Для запуска блока питания необходимо замкнуть зеленый (PC_ON) и черный (GND) провода. Можно поставить выключатель между этими проводами для удобства, а можно просто их скрутить между собой и использовать выключатель блока питания, если он есть.

Для подключения нагрузки выводим красный (+5), желтый (+12) и черный (GND) провода. Фиолетовый (дежурные +5) может выдать максиму 2 ампер или меньше, в зависимости от блока питания. Напряжение на нем есть даже при разомкнутых зеленом и черном проводах.

Для удобства приклеиваем гравер на двусторонний скотч к блоку питания.

Шаг 4 Джойстик для ручного управления.

Для выставления начальной позиции гравировки будем использовать аналоговый джойстик и кнопка. Размещаем все на монтажной плате и выводим провода для подключения к Arduino. Прикручиваем к корпусу:

Подключаем по следующей схеме:

Шаг 5 Размещаем электрику.

Будем размещать всю электрику сзади нашего гравера. Прикручиваем Arduino Uno и драйвера двигателя саморезами 2.5 х 10 мм. Соединяем следующим образом:

Провода от шагового двигателя по оси Х (столик) подключаем к выходам драйвера двигателя L9110S. Далее так:

Провода от шагового двигателя по оси Y (лазер) подключаем к выходам драйвера двигателя L9110S. Далее так:

Если при первом запуске двигатели будут гудеть, но не двигаться, стоит поменять местами прикрученные провода от двигателей.

Не забудьте подключить:

Шаг 6 Установка лазера.

В интернете полно схем и инструкций по изготовлению лазера из лазерного диода от пишущего DVD-Rom. Этот процесс долог и сложен. Поэтому я купил готовый лазер с драйвером и радиатором охлаждения. Это значительно упрощает процесс изготовления лазерного гравера. Лазер потребляет до 500 mA, поэтому его нельзя подключать напрямую к Arduino. Будем подключать лазер через транзистор TIP120 или TIP122.

Резистор 2.2 kOm необходимо включить в разрыв между Base транзистора и pin 2 Arduino.

Соединений здесь немного поэтому паяем все на весу, изолируем и прикручиваем транзистор сзади к корпусу:

Для прочной фиксации лазера необходимо вырезать еще одну пластинку из того же пластика что и приклеенная к оси Y пластина. Прикручиваем к ней радиатор охлаждения лазера винтами входящими в комплект к лазеру:

Внутрь радиатора вставляем лазер и фиксируем его винтами, так же входящие в комплект к лазеру:

И прикручиваем всю эту конструкцию на наш гравер:

Шаг 7 Среда программирования Arduino IDE.

Следует скачать и установить Arduino IDE. Лучше всего это сделать с официального сайта проекта.

Последняя версия на момент написания инструкции ARDUINO 1.8.5. Никаких дополнительных библиотек не требуется. Следует подключить Arduino Uno к компьютеру и залить в нее следующий скетч:

После заливки скетча следует проверить, что гравер работает как надо.

Внимание! Лазер это не игрушка! Луч лазера, даже не сфокусированный, даже отраженный, при попадании в глаза повреждает сетчатку глаза. Настоятельно рекомендую приобрести защитные очки! И все работы по проверки и настройке проводит только в защитных очках. Так же не следует смотреть без очков на работе лазера в процессе гравировки.

Включаем питание. При изменении положения джойстика вперед – назад должен двигаться столик, влево вправо – двигаться ось Y, то есть лазер. При нажатии кнопки лазер должен включаться.

Далее необходимо настроить фокус лазера. Надеваем защитные очки! Подкладываем на столик маленький лист бумаги, и нажимает на кнопку. Изменяя положения линзы (поворачиваем линзу), находим положение при котором точка лазера на листке минимальна.

Шаг 8 Подготовка Processing.

Для передачи изображения на гравер будем использовать среду программирования Processing. Необходимо скачать с официального сайта .

Следуя инструкции по установки, ставим Processing на компьютер. Открываем проект:

Программа будет отправлять данные для гравировки картинки с именем «Arduino Logo 300×300.png». Для гравировки другой картинки следует, следует ее вначале подготовить. Картинка должна быть расширения PNG, размером 300х300 точек и черно – белая. Имя картинки нужно написать в строке:

Отправлять данные программа будет в первый по очереди com-порт. Следует открыть диспетчер устройств на компьютере, и посмотреть стоит ли первым в списке com-портов ваша Arduino. Если первая, тогда ничего менять не надо, если нет – меняет «0» в строке на номер com-порта в списке:

Подготовив все, надеваем защитные очки, нажимает кнопу старта в окне processing и наслаждаем процессом гравирования.

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Лазерный гравер своими руками – доступное решение для домашней мастерской

Лазеры давно вошли в наш обиход. Экскурсоводы применяют световые указки, строители с помощью луча выставляют уровни. Способность лазера нагревать материалы (вплоть до термического разрушения) используется при раскрое и декоративном оформлении.

Одно из применений – лазерная гравировка. На различных материалах можно получить тонкие узоры практически без ограничений по сложности.

Деревянные поверхности отлично подходят для выжигания. Особенно ценятся гравировки на оргстекле с подсветкой.

В продаже представлен богатый выбор гравировальных станков, преимущественно китайского производства. Оборудование не слишком дорогое, однако, покупка просто для развлечения нецелесообразна. Намного интересней сделать лазерный гравер своими руками.

Необходимо лишь раздобыть лазер мощностью несколько Вт, и создать рамную систему перемещения в двух осях координат.

Лазерный гравировальный станок своими руками

Лазерная пушка – не самый сложный элемент конструкции, к тому же есть варианты. В зависимости от задач, можно выбрать различную мощность (соответственно стоимость, вплоть до бесплатного приобретения). Умельцы из Поднебесной предлагают разные готовые конструкции, порой выполненные с высоким качеством.

Такой пушкой мощностью 2Вт можно даже фанеру резать. Возможность фокусировки на необходимом расстоянии позволяет контролировать как ширину гравировки, так и глубину проникновения (для 3D рисунков).

Стоимость подобного устройства порядка 5-6 тыс. рублей. Если высокая мощность не нужна – используйте маломощный лазер от пишущего привода DVD, который можно за копейки приобрести на радио рынке.

Есть вполне работоспособные решения, изготовление займет один выходной день

Как извлечь лазерный полупроводник из привода, объяснять не требуется, если вы умеете «делать вещи» руками – это не трудно. Главное – подобрать прочный и удобный корпус. К тому же, «боевой» лазер, пусть и маломощный, требует охлаждения. В случае с DVD приводом достаточно пассивного радиатора.

Корпус-рукоятку можно выполнить из двух латунных гильз от пистолета. Подойдут стреляные патроны от «ТТ» и «ПМ». Они имеют небольшую разницу в калибре, и отлично входят друг у друга.

Высверливаем капсюли, и на место одного из них устанавливаем лазерный диод. Латунь гильзы послужит отличным радиатором.

Остается подключить питание 12 вольт, например, от порта USB вашего компьютера. Мощности хватит, в компьютере привод запитан от того же блока питания. На этом все, лазерная гравировка своими руками в домашних условиях практически из мусора.

Если вам необходим координатный станок – можно закрепить прожигающий элемент на готовом позиционирующем устройстве.

Лазерный гравер из принтера с засохшей чернильной головкой – прекрасный способ вернуть жизнь сломанному агрегату.

Немного поработать с подачей заготовки вместо бумаги (для плоской фанеры или металлической пластины это не проблема), и у вас есть практически заводской гравер. Программное обеспечение может и не понадобиться – используется драйвер от принтера.

При наличии схемы, вы просто подключаете сигнал подачи чернил на вход лазера, и «печатаете» на твердых материалах.

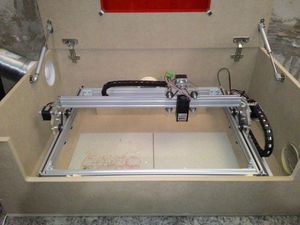

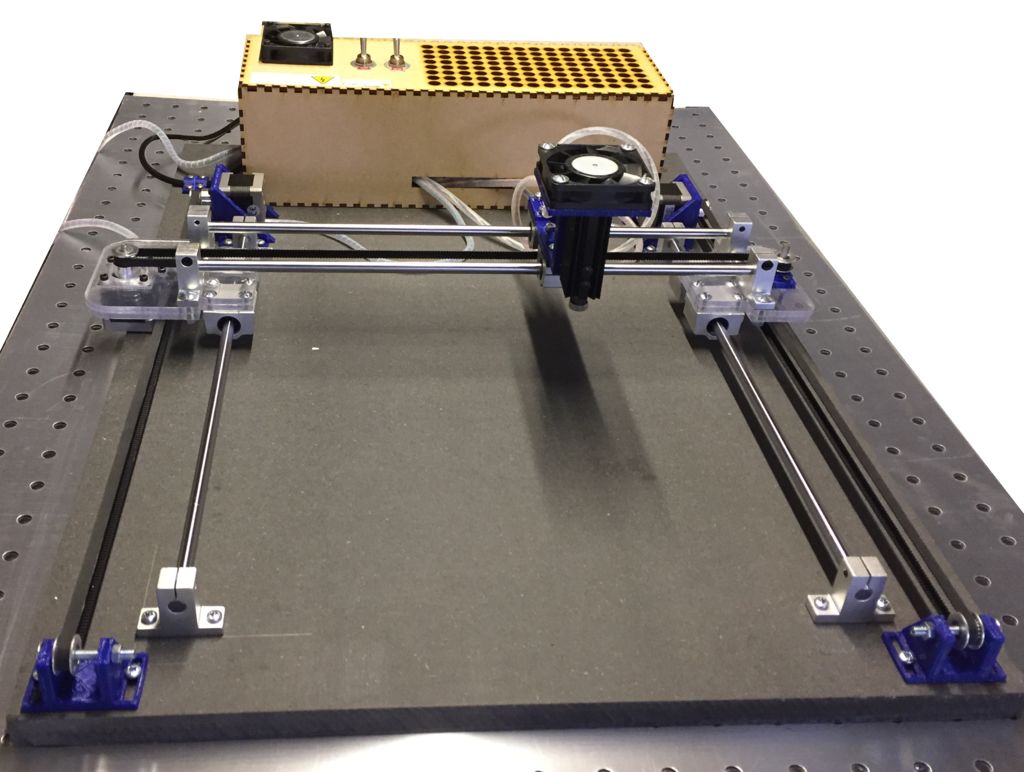

Самодельный лазерный гравер для работы с большими площадями

В качестве основы берется любой чертеж для сборки так называемых KIT наборов от тех же друзей китайцев.

Найти алюминиевый профиль не проблема, изготовить каретки с колесиками тоже. На одну из них устанавливается готовый лазерный модуль, другая пара кареток будет перемещать направляющую ферму. Движение задают шаговые двигатели, крутящий момент передается с помощью зубчатых ремней.

Конструкцию лучше собрать внутри какого-нибудь ящика, с активной вентиляцией. Выделяющийся при гравировке едкий дым вреден для здоровья. При эксплуатации в помещении, необходима вытяжка на улицу.

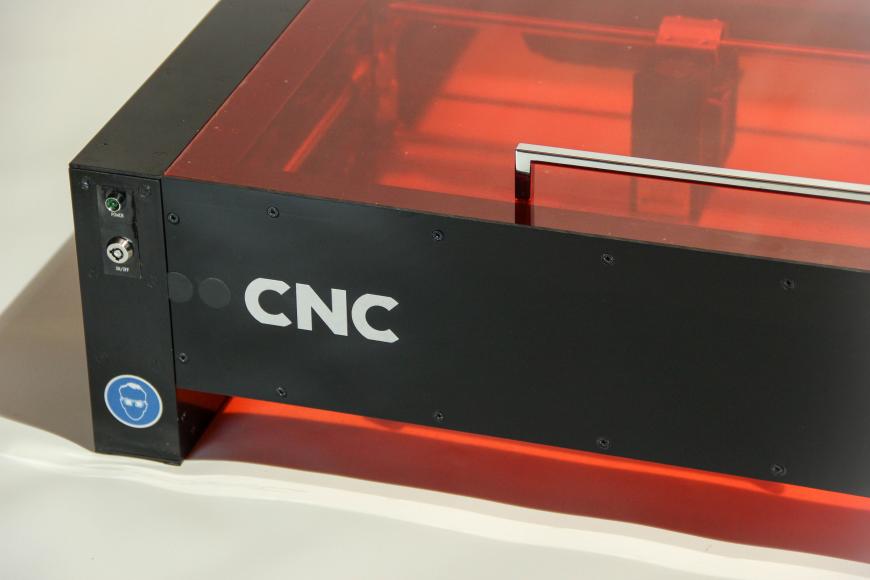

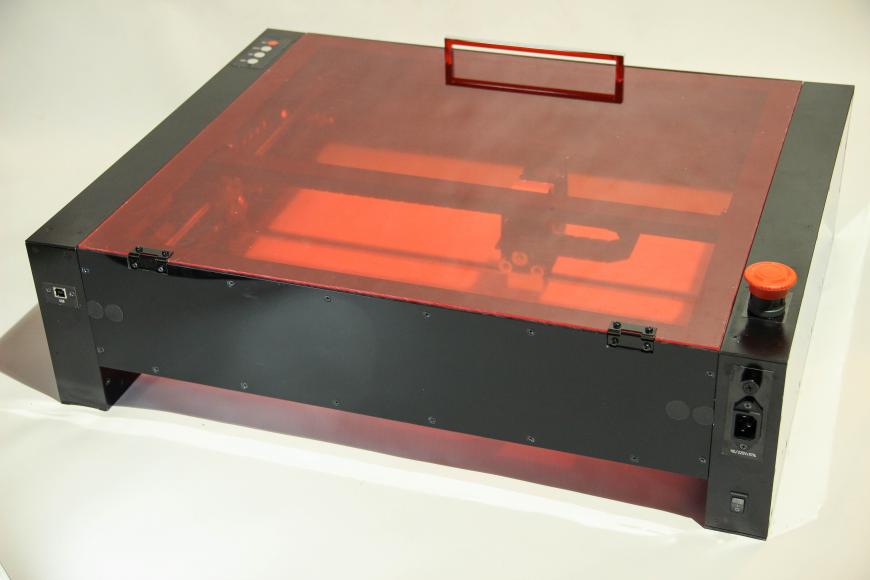

Если вы работаете с металлическими пластинами, отраженные блики луча могут повредить сетчатку глаза. Лучшей защитой послужит оргстекло красного цвета. Это нейтрализует синий лазерный луч, и позволит контролировать процесс в реальном времени.

Схема управления собирается на любом программируемом контроллере. Наибольшей популярностью пользуются системы Arduino UNO, продающиеся на тех же китайских сайтах электроники. Решение недорогое, но эффективное и практически универсальное.

Самый распространенный вариант – подключение к персональному компьютеру. Создание рисунка и параметров гравировки происходит на любом стандартном графическом редакторе.

Если ваша картинка растровая – следует произвести трассировку.

Подключив и запрограммировав контроллер USB, вы сможете выводить задание на гравировку непосредственно с цифрового носителя (флешки), предварительно создав файл на компьютере.

Итог:

Гравировальный станок с лазерной головкой настолько доступен, что его можно приобрести не только для коммерческого применения, но и для личного использования.

Изготовление поделок для детей, экономия на рекламных материалах для собственной фирмы, дизайнерские предметы для жилища – вот неполный перечень применения станка.

А самостоятельно изготовленная установка будет радовать вас минимальными затратами.

Лазерный гравер своими руками из DVD привода — видео инструкция

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

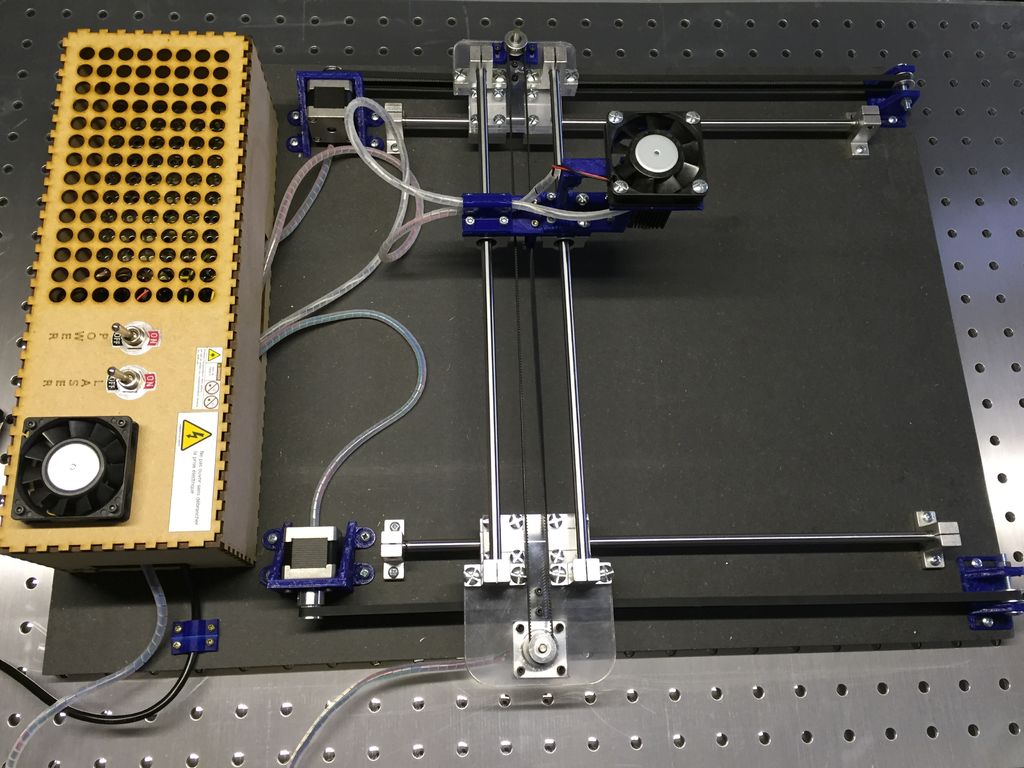

Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

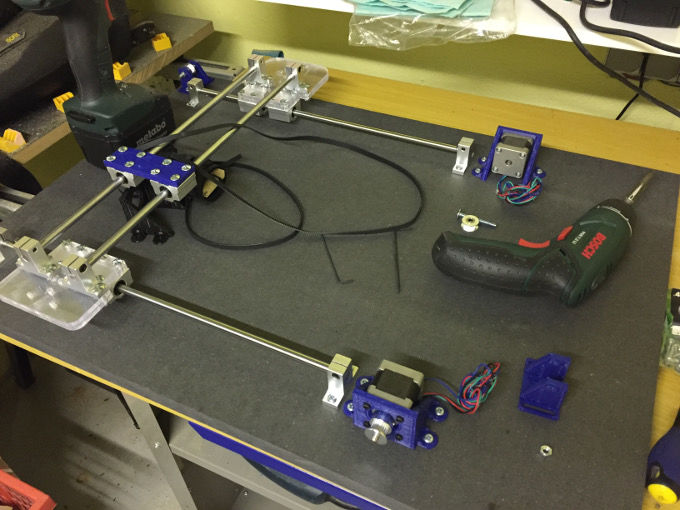

Шаг 1

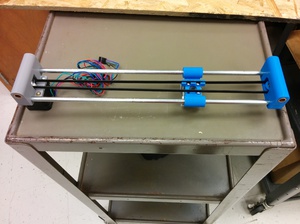

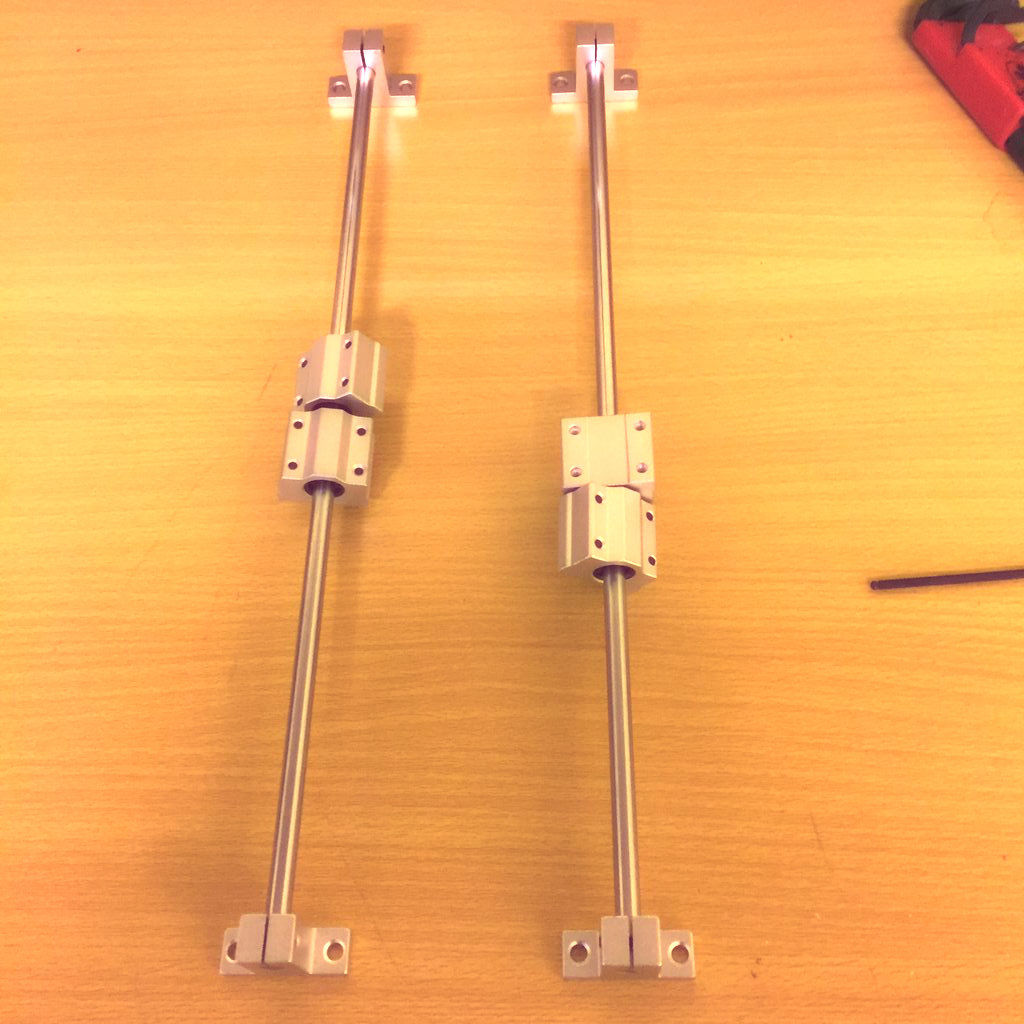

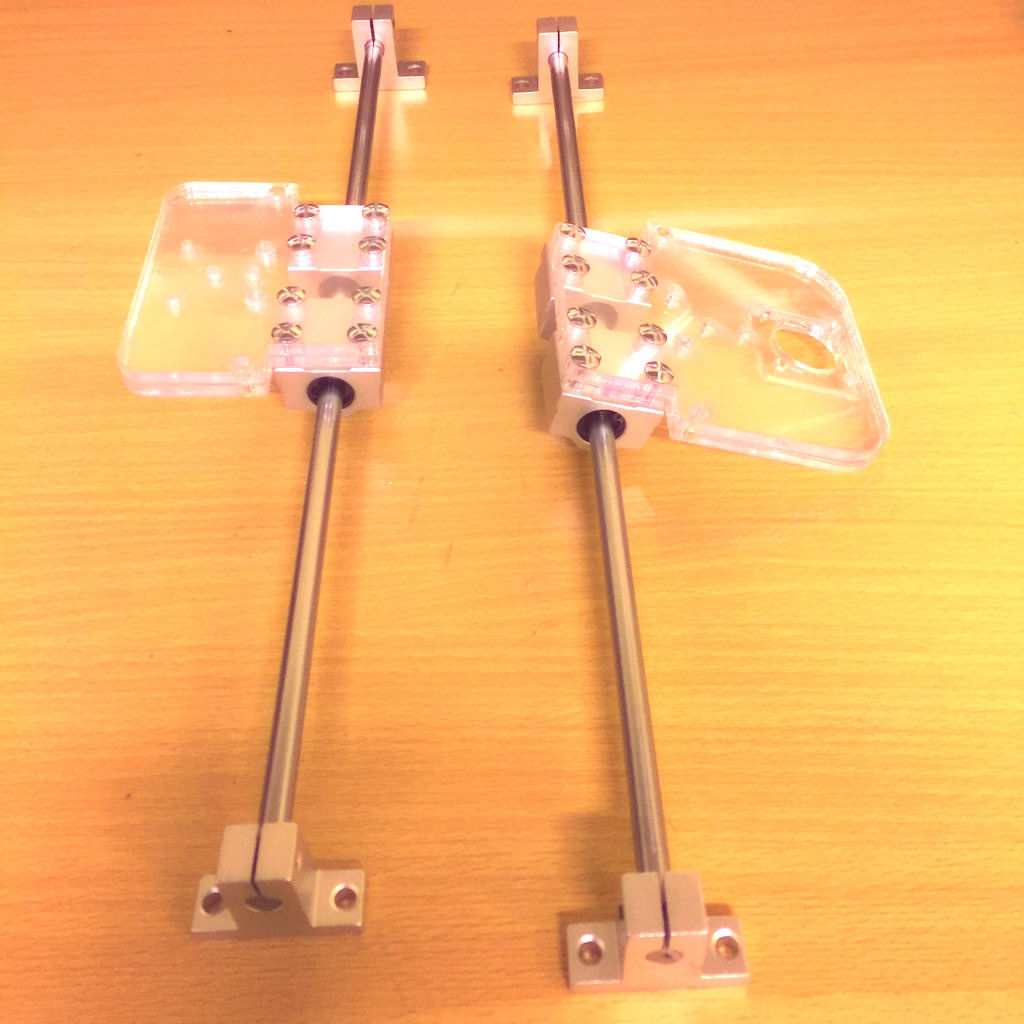

Берем два линейных вала и четыре суппорта для них.

Шаг 2

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

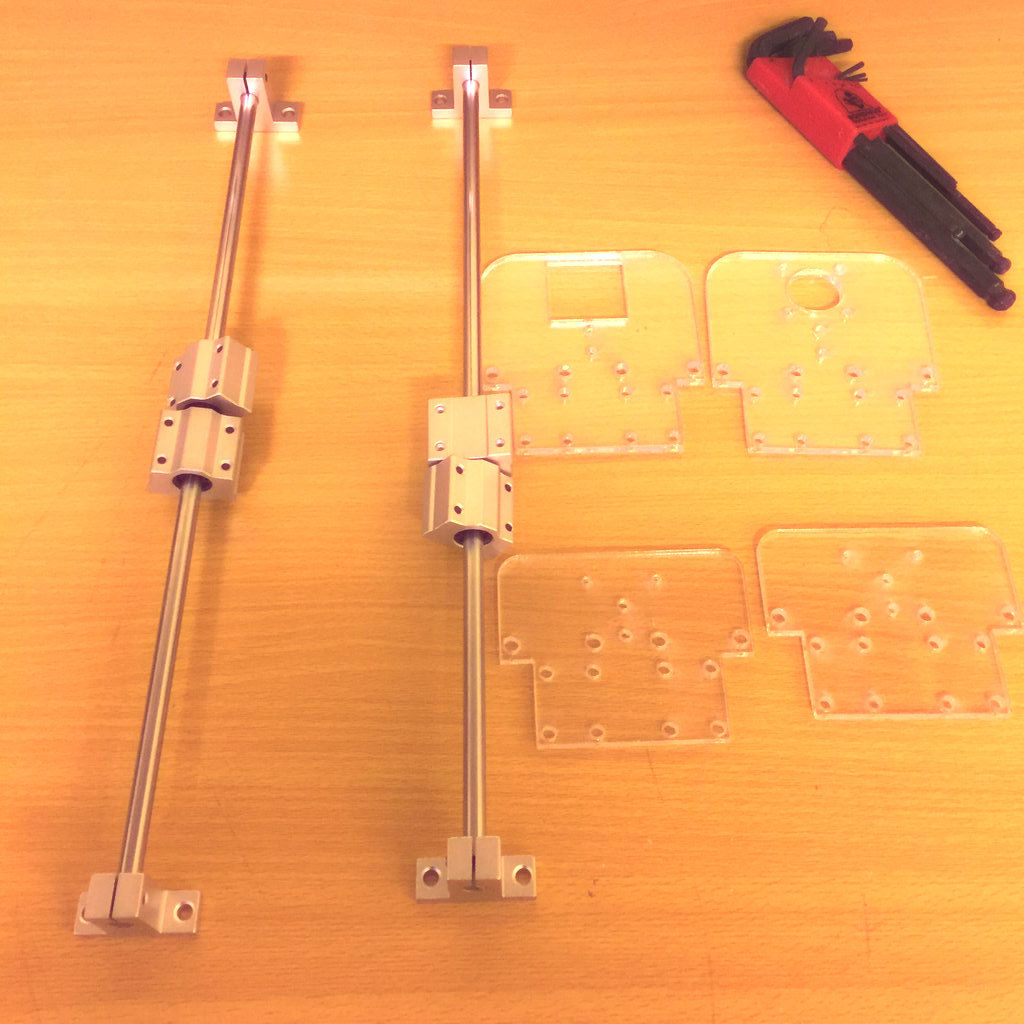

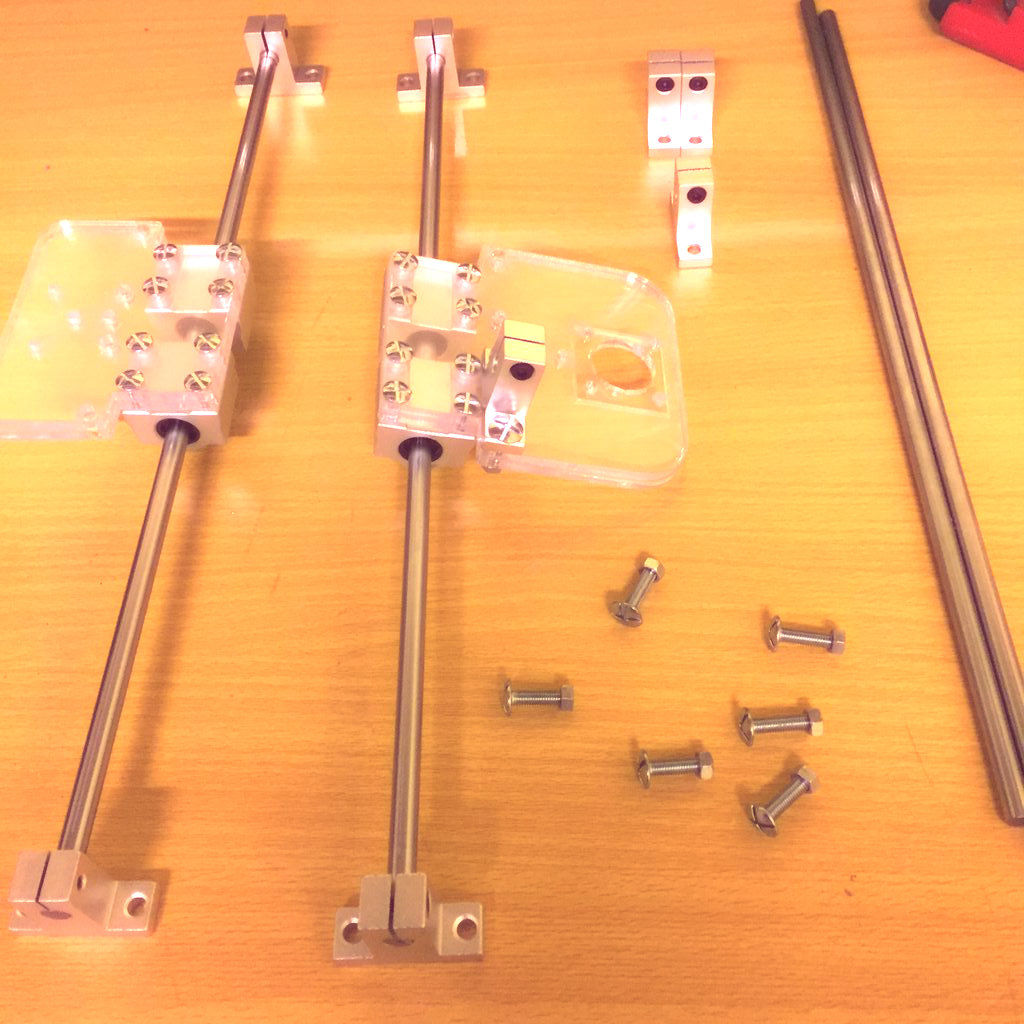

Шаг 4

Подготавливаем пластины для лазерного резака (держатели каретки).

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

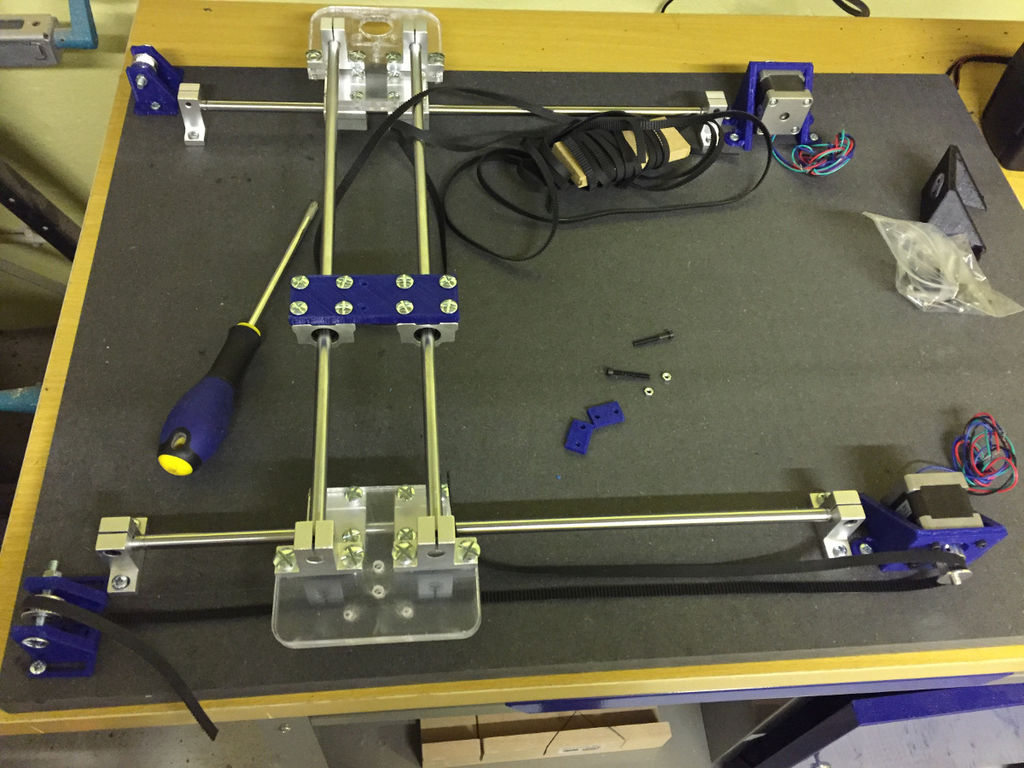

Монтируем суппорты на держатели каретки.

Шаг 7

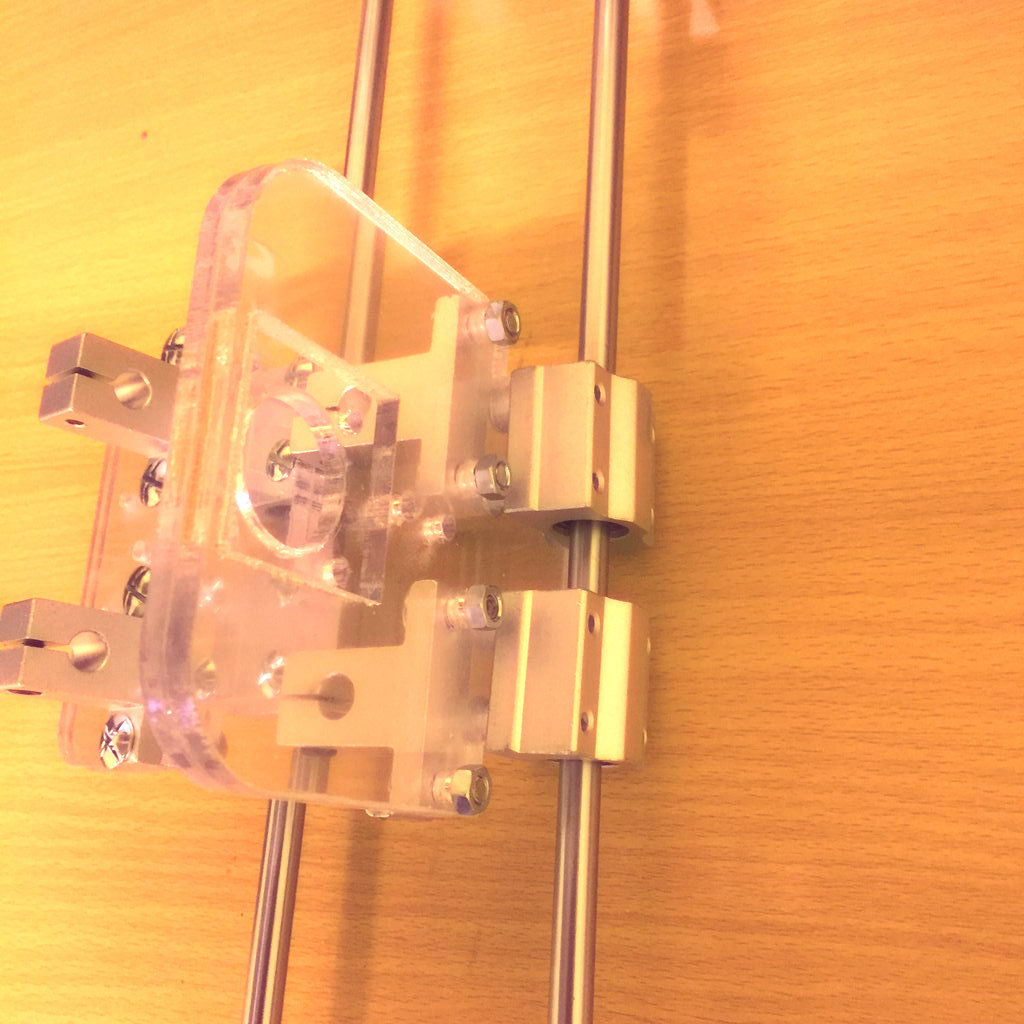

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

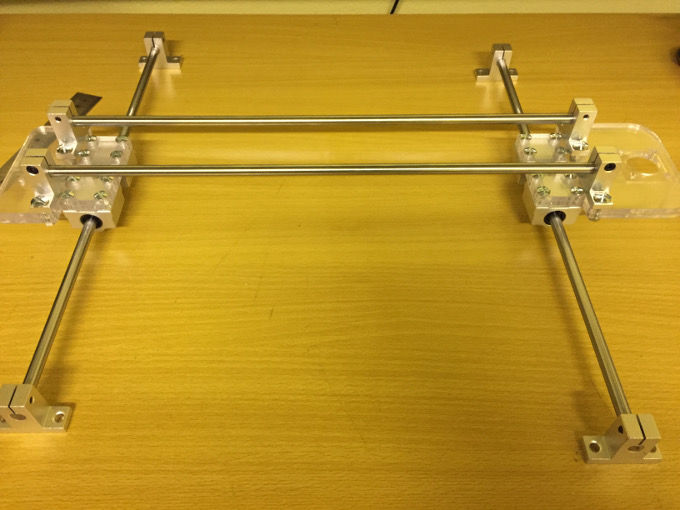

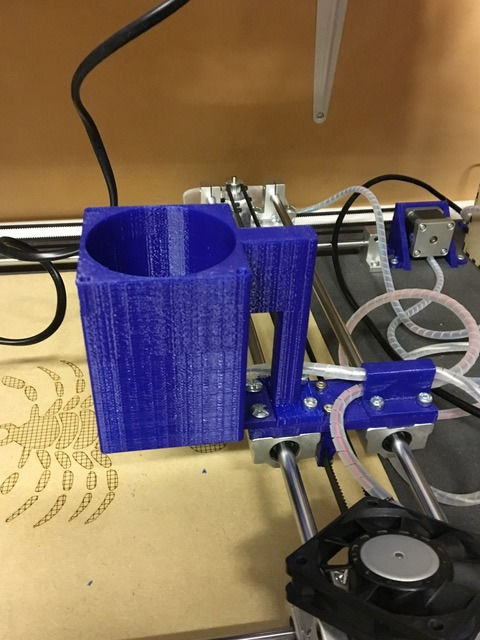

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Шаг 9

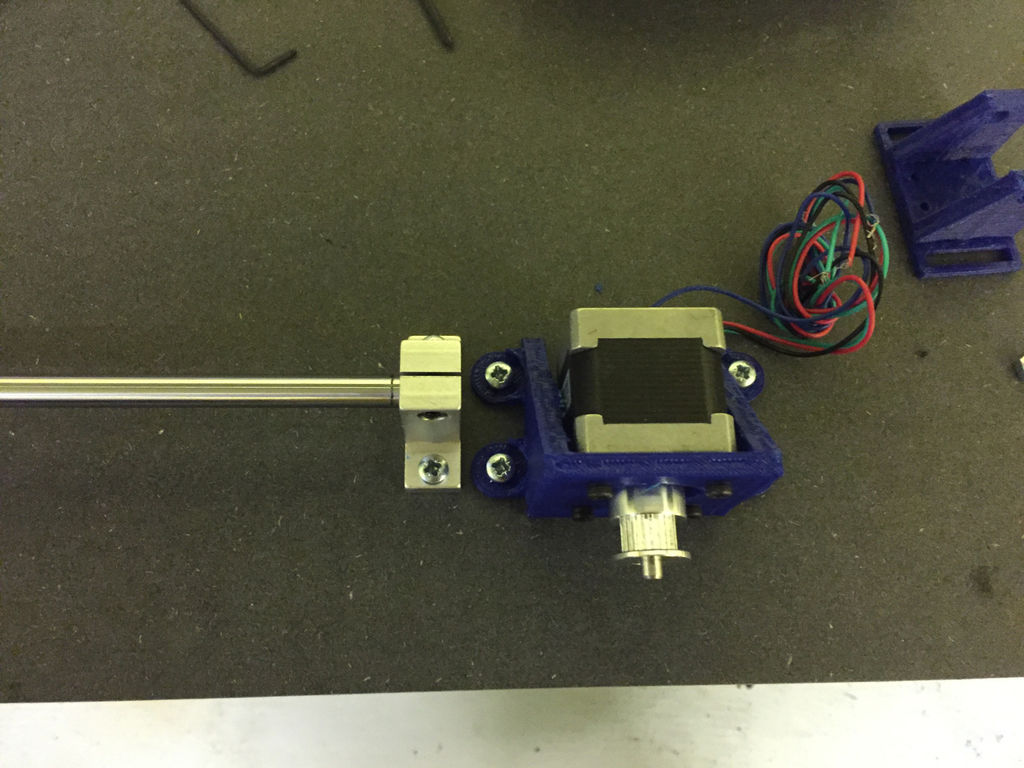

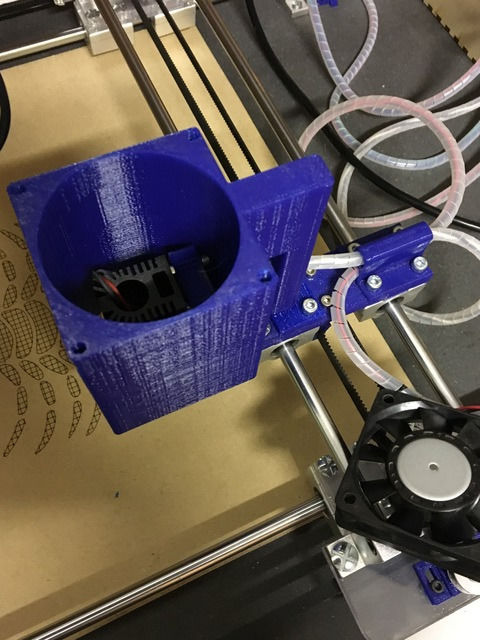

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

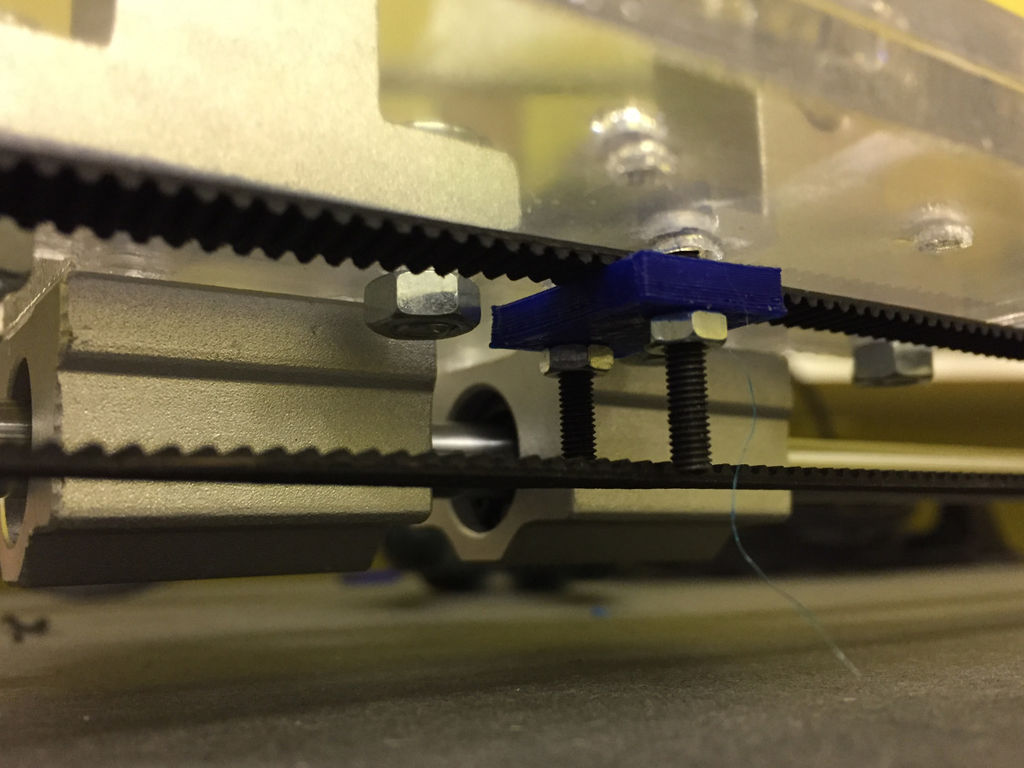

Шаг 10

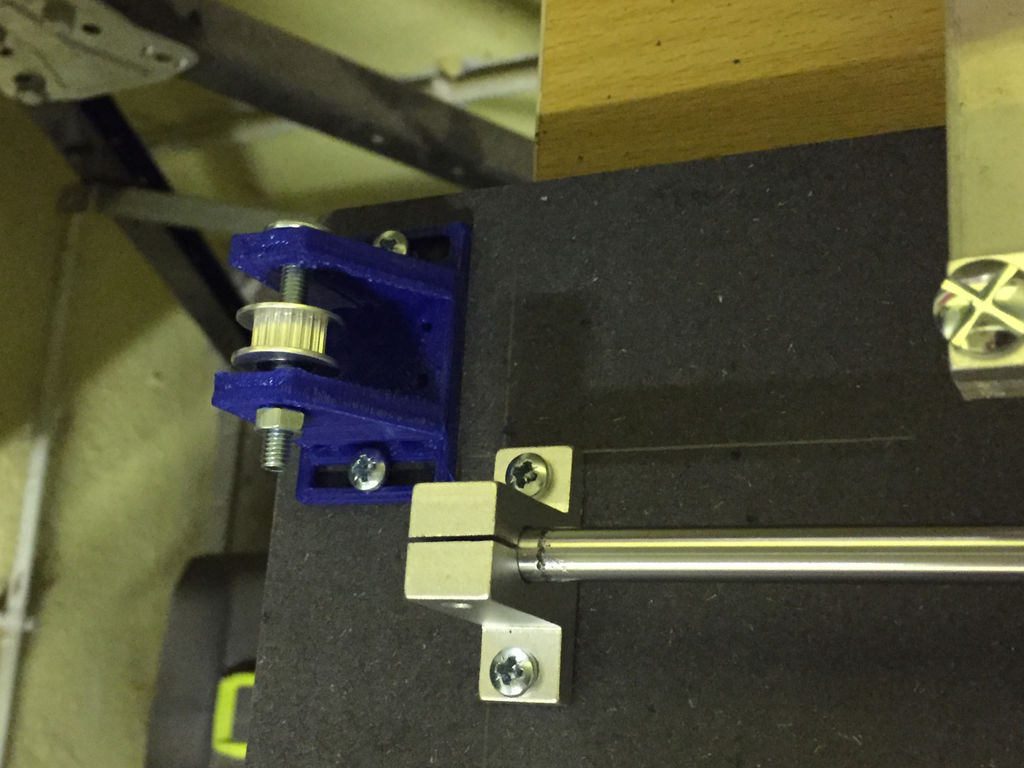

Ременная передача оси Y

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Шаг 12

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Шаг 13

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Шаг 14

Держатели ремня на оси Х

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Шаг 15

Шаг 16

Установите держатель шнура.

Шаг 17

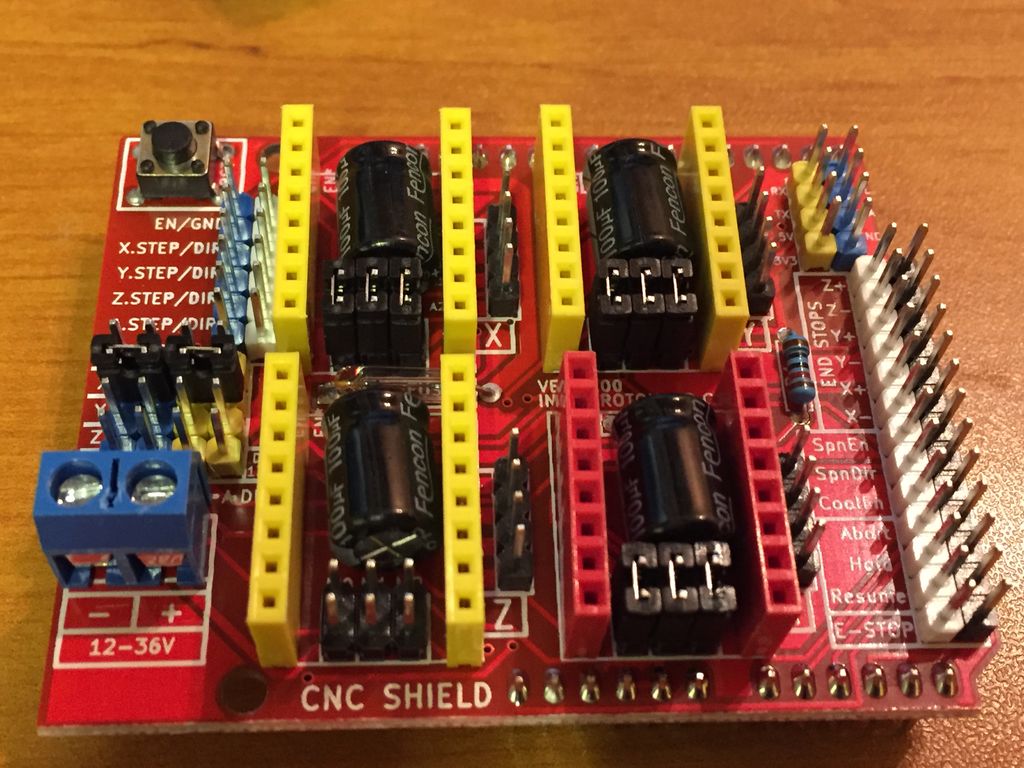

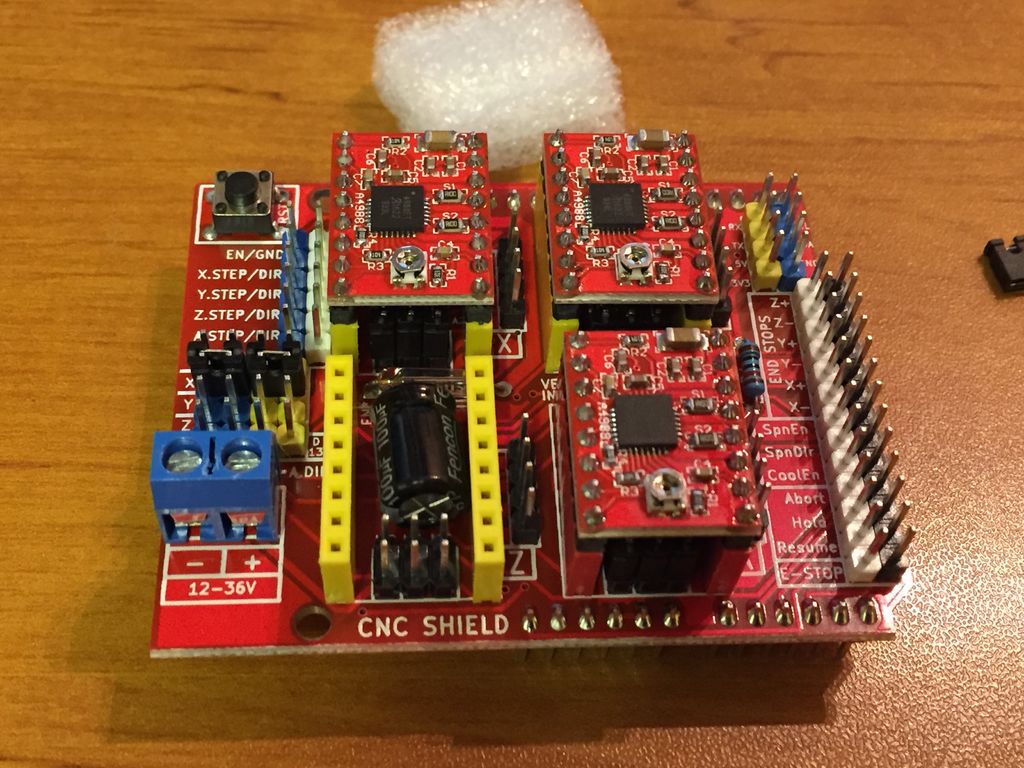

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Шаг 18

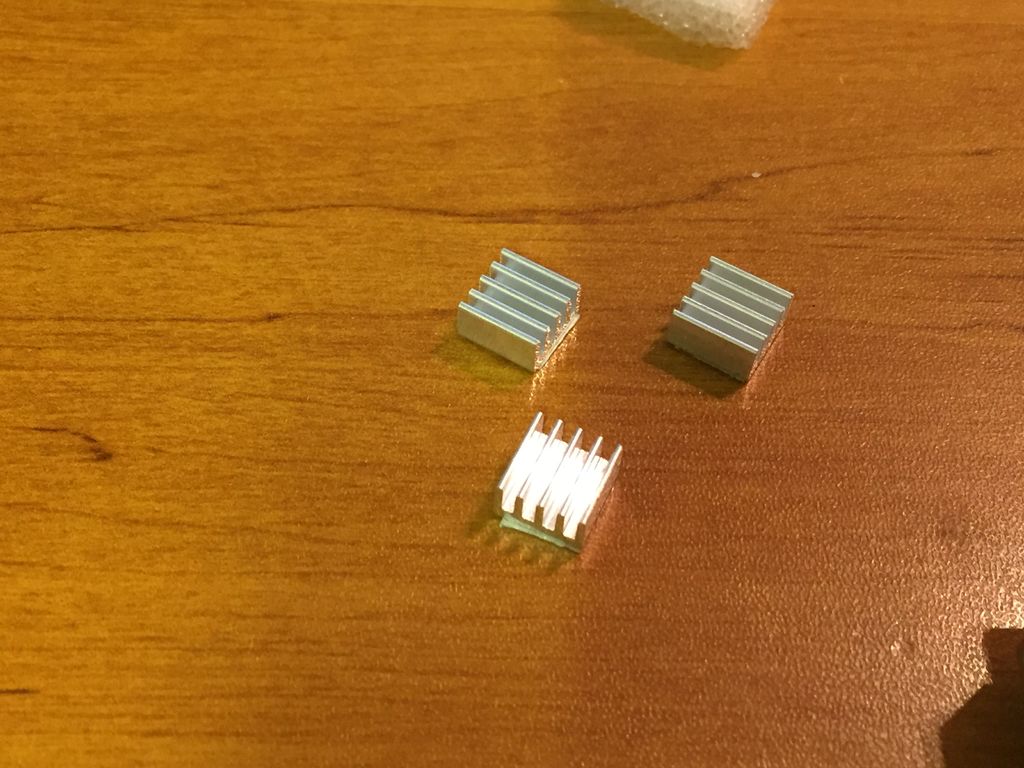

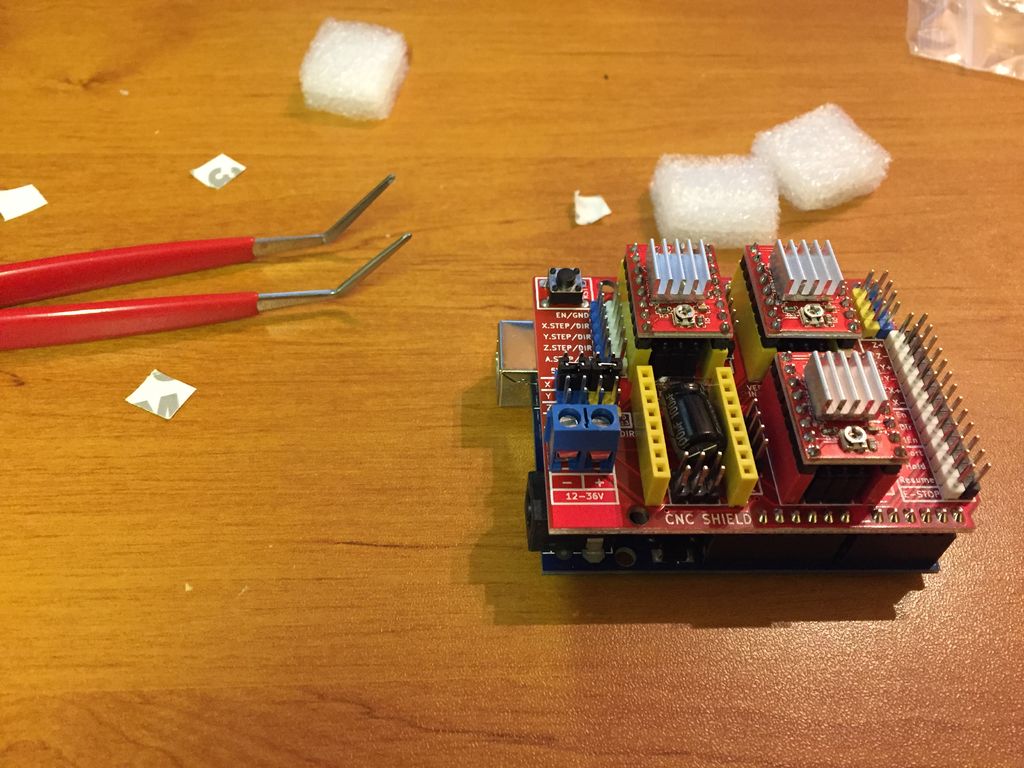

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

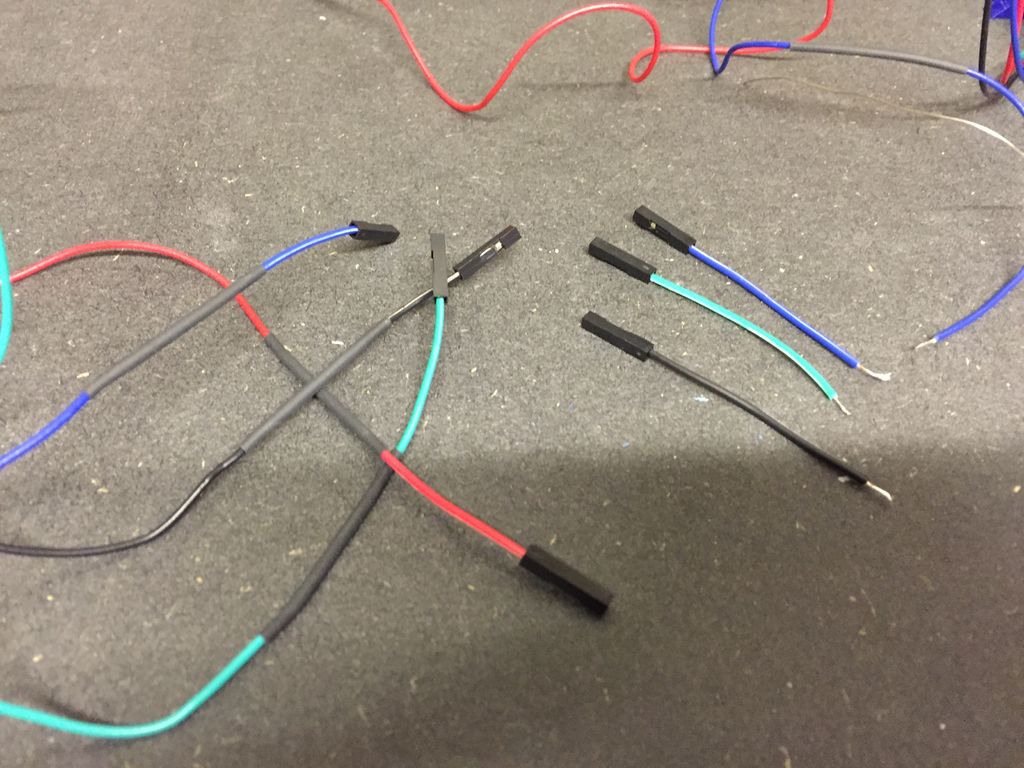

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Шаг 20

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

Шаг 21

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

Шаг 22

Устанавливаем крепление вентилятора

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

Шаг 23

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

Шаг 25

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Шаг 26

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Самодельный лазерный гравер. Другой подход к проектированию.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем доброго времени!

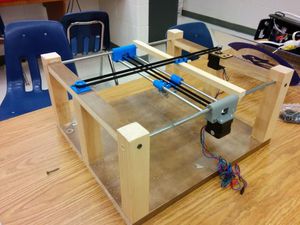

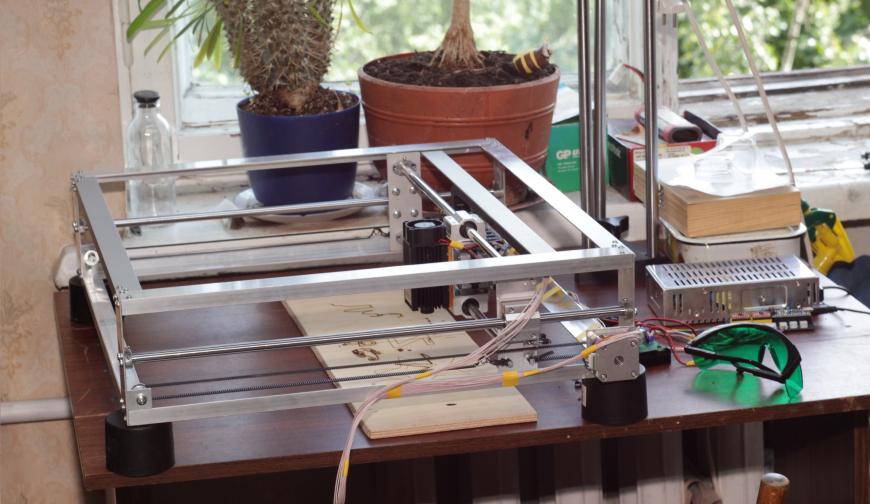

В этом посте хочу поделится с Вами процессом создания лазерного гравера на основе диодного лазера из Китая.

Несколько лет назад появилось желание приобрести себе готовый вариант гравера с Aliexpress с бюджетом в 15 тыс , но после долгих поисков я пришел к выводу, что все представленные варианты слишком простые и по сути являются игрушками. А хотелось что-то настольное и при этом достаточно серьезное. Спустя месяц исследований было принято решение сделать сей аппарат своими руками, и понеслась.

В тот момент у меня еще не было 3D принтера и опыта 3D моделирования, но зато с черчением все было в порядке)

Вот собственно один из тех готовых граверов из Китая.

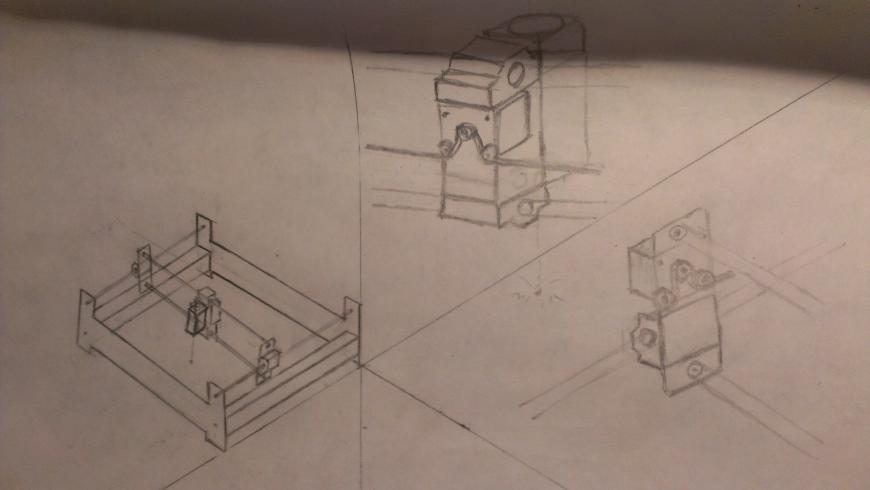

Насмотревшись на варианты возможных конструкций механики, на листочке были сделаны первые эскизы будущего станка..))

Было принято решение, что область гравировки должна быть не меньше листа А3.

Сам лазерный модуль был куплен одним из первых. Мощностью 2W, так как это было самым оптимальным вариантом за разумные деньги.

Вот собственно сам лазерный модуль.

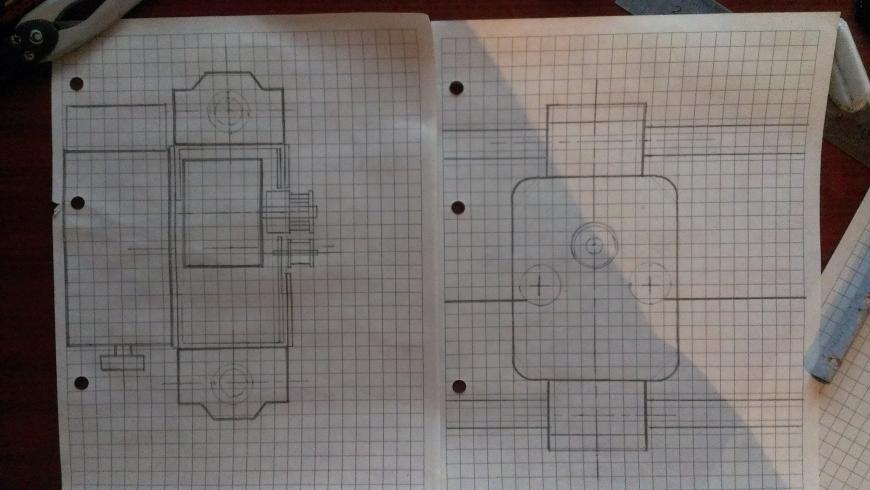

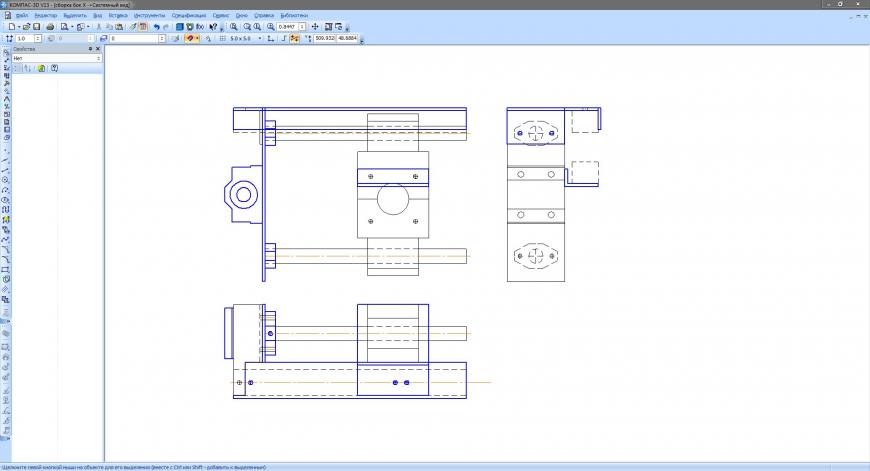

И так, было решено, что ось X будет ездить по оси Y и началось ее проектирование. А началось все с каретки.

Вся рама станка была сделана из алюминиевых профилей разной формы, купленных в Леруа.

Двигатели, линейные подшипники, ремни, валы и вся электроника заказывались с Aliexpress в процессе разработки и планы о том, как будут крепиться двигатели и какая будет плата управление менялись на ходу.

Спустя несколько дней черчения в Компасе был определен более менее четкий вариант конструкции станка.

А дальше. А дальше больше!

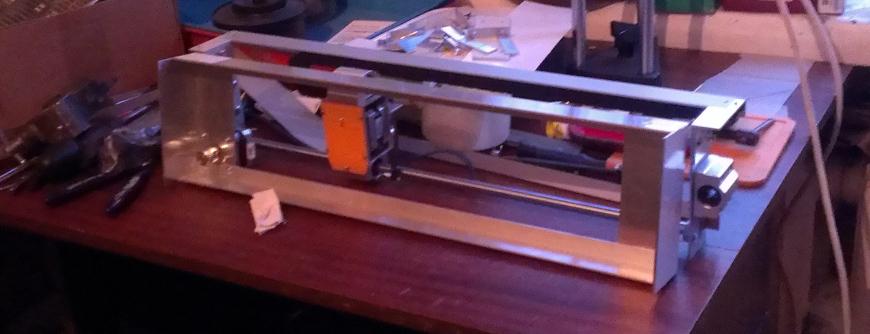

Боковины оси Y (извиняюсь за качество фото).

И это было только начало.

Дальше был корпус!

Была построена простенькая 3D модель общего вида станка, дабы уже точно определиться с его внешним видом и размерами.

И наконец, когда все было подогнано и последняя деталь была выкрашена в черный цвет 8) , наступила финишная прямая!

Теперь немного красивых фото))

И самое главное не забывать про технику безопасности.

Надевайте специальные защитные очки при работе с лазером!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.