Как сделать вал на подшипниках

Как сделать вал на подшипниках

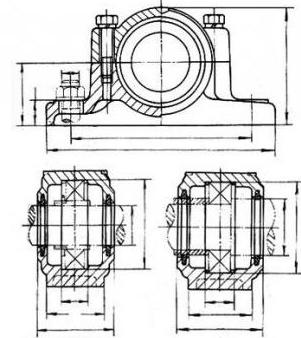

Подшипниковая опора состоит из вала, корпуса и подшипника. Она может также содержать: крышки, детали крепления внутреннего и наружного колец подшипников на валу и в корпусе, смазочные и уплотняющие устройства.

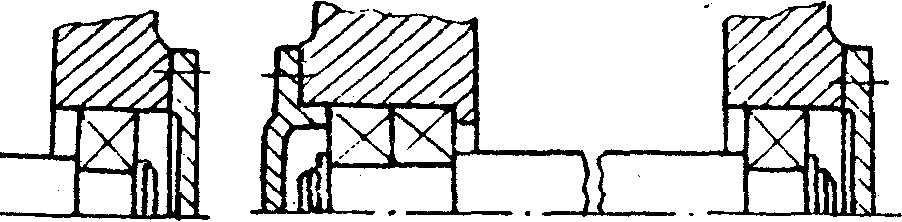

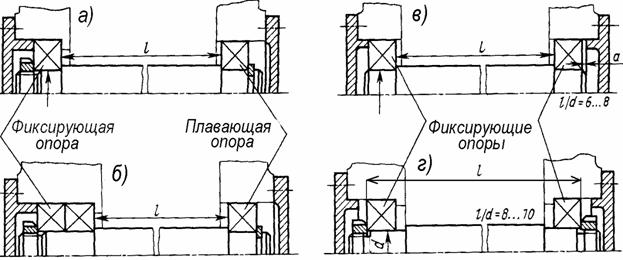

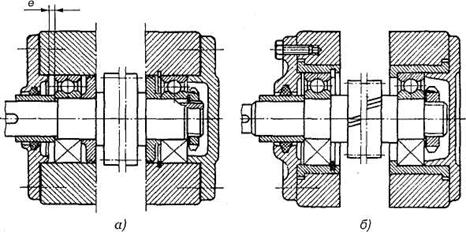

При работе редуктора могут возникать температурные деформации вала, что ведет к значительным осевым давлениям на подшипники. Во избежание заклинивания тел качения применяют различные схемы подшипниковых узлов. Для достаточно длинных валов ( l/d = I2. I5) одна из опор фиксирует положение вала в осевом направлении в обе стороны, а другая опора является плававшей (рис.6, а). Фиксирующий подшипник жестко закрепляют в осевом направлении, как на валу, так и в расточке корпуса. Он способен воспринимать двухстороннюю осевую нагрузку реверсивного характера.

При действии на подшипник радиальной нагрузки в качестве фиксирующей опоры принимают наиболее нагруженную опору. При одновременном действии радиальной и осевой нагрузок в качестве фиксирующего принимают подшипник, воспринимающий меньшую радиальную нагрузку.

Иногда в фиксирующей опоре устанавливают два однорядных подшипника или один сдвоенный (рис.6, б). Внутреннее кольцо плавающего подшипника жестко закреплено на валу, внешнее кольцо в корпусе не закрепляется, это обеспечивает возможность подшипнику перемещаться в осевом направлении на величину тепловой деформации вала. Обеспечивая значительные температурные деформации, эта схема обладает малой осевой жесткостью опор, что отражается на относительном положении связанных с валом деталей.

Рис.7. Схемы установки подшипников:

а — враспор; б – врастяжку

Для коротких валов ( l/d = 6. 8) применяется установка подшипников «враспор», когда каждая из опор фиксирует вал в осевом направлении, но только в одну сторону (рис.7, а).

Чтобы не происходило защемление вала в опорах, предусматривают осевой зазор «а«, величина которого должна быть больше тепловой деформации подшипников и валов.

Для более длинных валов (l/d=8…10) опорные узлы могут быть установлены «врастяжку» (рис.7, б) В этом случае температурное удлинение вала приводит к увеличению осевого зазора в подшипнике, что уменьшает вероятность защемления подшипников. Для радиальных подшипников схема «врастяжку» не применяется.

Крепление подшипников на валах

Крепление подшипников на валах

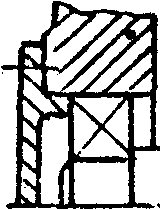

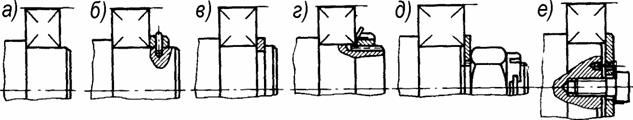

Внутренние кольца подшипников на валах могут крепиться способами, приведенными на рис.8, где;

а — кольцо посажано на вал с гарантированным натягом до упора в буртик;

б — кольцо крепится буртиком вала и упорным стопорным пружинным кольцом;

в — кольцо крепится плоской торцевой шайбой и винтом;

г — кольцо крепится круглой шлицевой гайкой, стопорящейся многолапчатой шайбой;

д — на гладких валах внутреннее кольцо подшипника крепится специальной разрезной втулкой, являющейся частью подшипника.

Крепление подшипников в корпусе

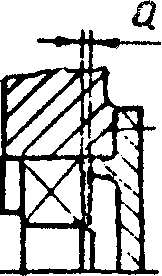

Наиболее распространенные способы крепления подшипников в корпусе приведены на рис.9, где:

а — крепление наружного кольца в одном направлении уступом корпуса или стакана;

б — крепление крышкой;

в — крепление наружного кольца крышкой и заплечиком корпуса или стакана;

г — крепление в одном направлении упорным буртом наружного кольца специального подшипника;

д — крепление пружинным запорным кольцом, вставленным в канавку корпуса.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing/bearing_158.shtml мне попался патент изготовления подшипника скольжения из дерева !

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Вал для циркулярной пилы

Вал для циркулярной пилы не подшипниковый узел

Поглядим на набросок, где в разрезе изображен вал в сборе

вал (1)

корпус под подшипники (3.5)

подшипники (3)

внутренняя зажимная втулка пильного диска (4)

наружняя зажимная втулка пильного диска (5)

зажимная гайка (6)

ведомый шкив вала (7)

зажимная гайка, шайба стопорная, шпонка (8)

Точиться из стали 45. Изготовка вала доверяю только высококвалифицированным спецам, где неотклонимым условием является, серьезное соблюдение технических требований к посадочным поверхностям валов не корпусов по ГОСТ 3325-85. Сторонних крепления пильного диска, на один поперечник садятся: подшипник; зажимная внутренняя втулка; пильный диск; зажимная внешняя втулка, поэтому учтите это, когда будете проставлять допуски и посадки на рабочие чертежи.

КОРПУС ПОД ПОДШИПНИКИ

Читайте так же

Точится из стали 20. В четырех крепежных отверстиях нарезается резьба М6. Перед запрессовкой подшипников, корпус заполняем смазкой «Ли-тол-24».

Вал и корпус подшипника.

Новая работенка на сегодня как сделать точный вал под подшипники и курпус.

1204 шариковые радиальные двухрядные сферические ГОСТ 28428-90. В них два ряда шариков. Внутренняя поверхность имеет криволинейную форму. В корпусе подшипников можно предусмотреть крышки, которые защитят их от пыли и древесной стружки. Но данное решение, в целом существенно усложнит конструкцию и увеличит ее габаритные размеры, поэтому, мы его применять не будем.

ВНУТРЕННЯЯ ЗАЖИМНАЯ ВТУЛКА

Изготовим из стали 45

ВНЕШНЯЯ ЗАЖИМНАЯ ВТУЛКА

Изготовим из стали 45

Гайка М16 круглая шлицевая ГОСТ 11871-88 , зажимает пильный диск.

Читайте так же

Изготовим из алюминиевого сплава по общим техническим условиям ГОСТ 20889-88.

Гайка М16 круглая шлицевая по ГОСТ 11871-88 зажимает ведомый шкив.

Многолапчатая (исполнение 2) ГОСТ 11872-89 , служит для фиксации гайки относительно вала и не позволяет ей откручиваться во время вращения.

Шпоночное соединение призматическими шпонками, допуски и посадки ГОСТ 23360-78. Длину шпонки выбираем из размерного ряда – двадцать два (мм)

Ну и самое главное, чтобы собранный узел (вал для циркулярной пилы) работал без малейшего биения, ему необходимо провести балансировку в заводских условиях на специальном оборудовании.

В следующей статье рассмотрим устройство станины для циркулярной пилы.

Вал на подшипниках своими руками

В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали. Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее. При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник — качения, скольжения и других разновидностей — вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Особенности крепления к корпусу

Существует несколько разновидностей посадки подшипника на вал в корпусе узла. Самыми распространенными сегодня из них выступают описанные ниже технологии.

Одним из самых распространенных является подшипник в корпусе на лапках. Он обладает возможностью смазывания и участвует в создании высокоскоростных механизмов. Это могут быть вентиляторы, системы аварийного энергосбережения, маховики. Отличительной их особенностью является способность работать при повышенных температурах.

Внутреннее кольцо также может закрепляться на валу при помощи стопорных винтов. Встречаются корпуса, внутреннее кольцо которых имеет коническое отверстие. Деталь крепится в нем при помощи закрепительной втулки.

Есть также корпуса, в которых установленное изделие закреплено особым эксцентриковым кольцом.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing/bearing_158.shtml мне попался патент изготовления подшипника скольжения из дерева !

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Самодельные багги, квадроциклы, вездеходы

Завершенные проекты

Библиотека самодельщика

Примеры решений

Чертежи и модели

Инструменты и оборудование

Зарубежные

ЧАВО или FAQ

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Как сделать корпусный подшипник

Модератор: User buggy

![]()

Как сделать корпусный подшипник

Сообщение Зорин » Пн окт 05, 2009 4:05 am

![]()

Сообщение shum d » Пн окт 05, 2009 5:19 am

Купили твое счастье?

Укради его.

![]()

Сообщение aksenov7 » Пн окт 05, 2009 7:51 am

береш поворотный кулак от переднеприводной машины, обрезаеш все лишнеее и готово. Посмотри мой квадрик, там кулаки от 2108 покупались на разборке за 300 р. вместе со ступицами, крепление за штатные отв. для шаровых. Внутрренний диаметр подшипника 34

Добавлено спустя 2 минуты 1 секунду:

Re: Как сделать корпусный подшипник

Сообщение jeniajuk » Пн окт 05, 2009 10:51 am

![]()

Сообщение Зорин » Пн окт 05, 2009 11:26 am

shum d

Смотрел тут на днях подшипники в корпусе UCP пипа, китайского производства. Взял в руки энту железяку повертел со всех сторон с интересом и мне в ладонь подшипник из корпуса выпал (котоый там якобы запресованный должен быть). Продавец сказал что такое иногда бывает — при эксплуатации желательно ПРИВАРИТЬ его к корпусу! Короче качество не ахти какое, кроме того подшипника который мне нужен в наличии не оказалось. Под заказ привезут но цена будет 2570руб. Нафиг нужно короче. Я за такие деньги пол Жигулей купил. Вот и задумался сделать корпус сам. Или не корпус, можно ленту какую нибудь, но пака не знаю как удержать подшипник от осевого смещения.

Как сделать узел вращения?

Машиностроение

remenikomer, ты очень всё усложныешь.

Если в домашне-колхозных условиях собираешься делать, то не надо замарачиваться такими тонкостями.

Два подшипника это здорово, но как вы собираетесь их крепить на вал, и при помощи чего соосность выверять? — Если просто одеть подшипник на трубу меньшего диаметра и приварить — его с гарантией перекосит и заклинит. Я на 99.9% уверен, что технология горячей посадки подшипника на вал не годится для домашнего «колхоза».

Надо проще:

Скоростей на карусельке хоть сколько-нибудь значимых НЕТ. Ресурса в десятки миллионов оборотов (как в узлах двигателя и ходовой автомобиля) от карусели тоже не требуется. Поэтому оптимальное решение тут ВТУЛКИ. Просто собрать и дёшево стоит.

На трубу на верхний конец ставится шарик (если найдёте нужного диаметра. если нет — можно от гантели отпилить одно «полушарие»), он же выполняет роль опорного подшипника (на него приходится вертикальная нагрузка от карусели). Втулки я бы поставил две: одну в нижней части трубы, вторую в верхней (чтоб не перекосило карусель, если на ней один человек катается). Втулки и «шарик» обильно смазать солидолом. Раз в год можно снимать всю карусель с оси (просто подняв вверх) и повторно смазывать, если будет необходимость.

Сообщение от remenikomer:

Подскажите, пожалуйста, как сделать узел вращения с точки зрения правильности, износостойкости и точности (без люфта)?

Я не инженер  🙂

🙂

Получить примерно следующее:  Image

Image

Какие подшипники нужны, как сделать, чтобы не было истирания в верху трубы, на которую падает вся тяжесть карусели? Не понятна технология сами. В горизонтальном понятно, два подшипника, они же люфт уберут, а вот перемещение по вертикали как обыграть, не знаю.

Сообщение от :

Видел как-то раз шарик железный, его помещали на ось вращения и закрывали трубой. Он там и был предохранителем от стирания  🙂

🙂

Цель создать уменьшенный вариант карусели, не столь с огромными размерами, а формата примерно с рабочий стол.

Ну если у тебя только модель то сверху одного шарика хватит, а в низу маленький радиальный, этого вполне за глаза достаточно

Сообщение от :

При этом, нет цеха с токарными станками. Хотелось бы сделать из подручных средств + сварка и ручное сверление. Например, может быть использовать узлы вращения от автомобилей.

Если это модель (Вы говорите, что размер должен быть с рабочий стол) и она предназначена для катания ребенком кукол, то можно изготовить из трубы. Труба 32*3,2 на наружную деталь 25*3,2 на ось. На трубы навариваем с одной стороны пластины с предварительно просверленым отверстием (отверстие располагаем по центру трубы). Дальше подобраем шарик от подшипника (думаю диаметр отв.5 мм, диаметр шарика 10 мм) закатываем его в большую трубу, вставляем малую трубу (отверстие служит для центрирования). Все узел вращения готов (если зазор великоват — намотайте изоленты). Остальное варим из арматуры или прутка миллиметров 10 в диаметре.

Если на этой карусели будут кататься дети — то тут без токарного станка не обойтись. Хотя попробуйте сходить на авторазборку. посмотрите заднюю балку переднеприводного автомобиля, может и приспособите.

Сообщение от remenikomer:

Подскажите, пожалуйста, как сделать узел вращения с точки зрения правильности, износостойкости и точности (без люфта)?

Image

Image

.

Цель создать уменьшенный вариант карусели, не столь с огромными размерами, а формата примерно с рабочий стол.

Наверняка есть где-нибудь в доступном виде старый велоспед, или в крайнм случае, можно прикупить запчасти.

Image

Image Image

Image

Вот вам и основной элемент карусели. В остальном дело фантазии и умелых рук.

Сын говорит, что в «веломире» самые дешевые новые втулки от 300 руб.

Мне кажется это приемлемая цена, что бы не городить самопальные подшипниковые узлы.

2 подшипника — один сверху, другой — снизу. один радильно-упорный — один радиальный (или два радиальных). чтобы не было люфта — зазоры подобрать минимальные.

на оси крепить — приваренными кольцами-втулками с торцевой пов-тью, перпендикулярной оси.

если сделать верхний подшипник(радиально-упорный) немного выступающим, и заглушку трубы плоской — можно опираться прямо на подшипник, если эта заглушка изнутри будет без «плохих» вещей (сварки, заусенцев и т.п.) и если она будет приварени перпендикулярна оси трубы.

как все эти диаметры подобрать без токарной обработки — нужно еще подумать.

нижний подшипник в трубе ничем не крепится.

в трубе сделать несколько резьбовых отверстий, в которые можно вкрутить винты, которые бы упирались при снятии конструкции в нижний подшипник и препятстововали снятию. в этом случае. нужно этот подшипник закрепить на оси сверху тоже (винтом например)

Шарик сверху не нравится. т.к. сталь применяется констукционная без термообработки — мягкая. Это ненаучно, но в данном случае можно рассмотреть и такой вариант.

веловтулки не нравятся — слабенькие какие-то, ненадежные.

Сообщение от kozaki:

если сделать верхний подшипник(радиально-упорный) немного выступающим, и заглушку трубы плоской — можно опираться прямо на подшипник

Плоская заглушка в этом случае может опираться и на внутреннюю обойму подшипника, не сразу, так после какого-то времени. Необходимо поднутрение на заглушке: можно просто положить шайбу.

Крепление подшипников на валу и в корпусе

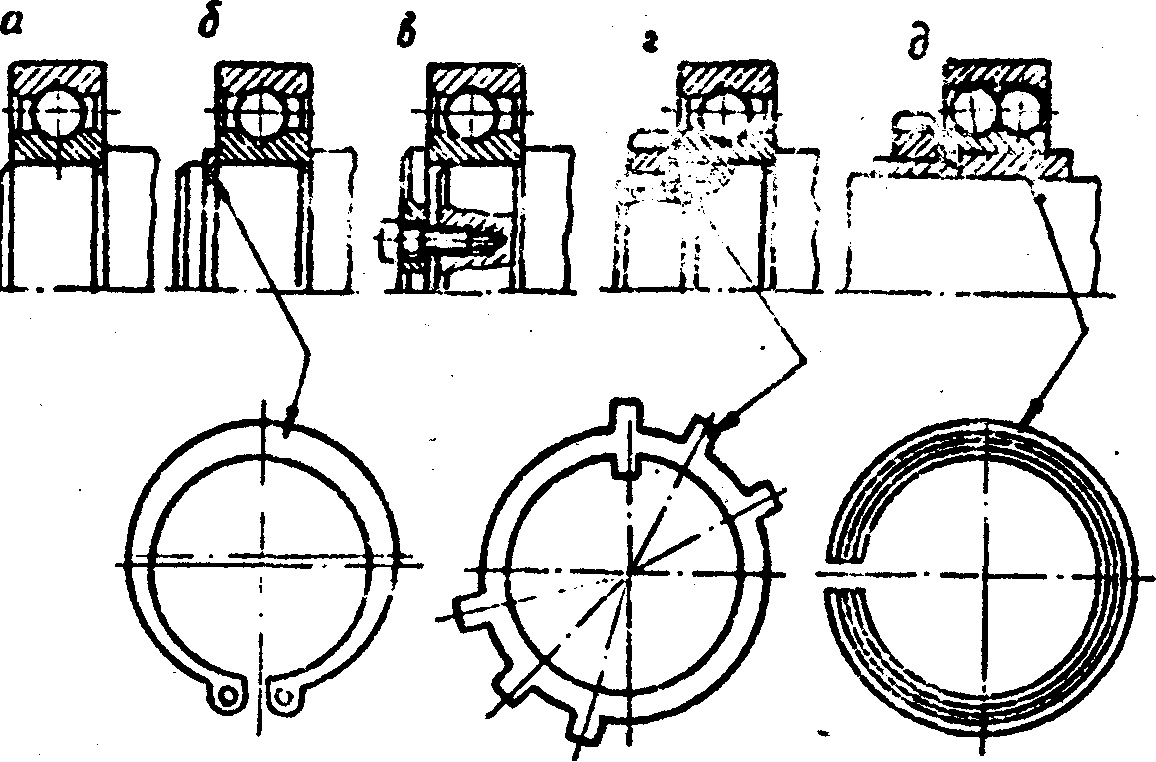

Для восприятия осевых нагрузок кольца подшипника закрепляют на валу и в корпусе (рис. 22).

Рис. 22. Закрепление внутренних колец подшипников на валу

Для закрепления внутренних колец на валу (рис. 22) применяются различные средства, наиболее используемые из них:

— уступы вала или посадка с натягом (а);

— стопорные кольца с натягом и штифтом (б);

— пружинные стопорные кольца (в);

— гайки и стопорные шайбы (г);

— упорные гайки с торцовыми шайбами (д);

— плоской торцовой шайбой с витом (е).

Для фиксации наружных колец (рис. 20) применяют:

— «заплечики» – уступы в корпусе и стакане (а);

— сочетание крышки и уступа в корпусе или стакане (в,г);

— упорные бурты на наружных кольцах (д);

— врезные крышки при разъёмных корпусах (е);

— пружинные кольца, устанавливаемые в корпус (ж);

— гайки с наружной резьбой (з).

Рис. 23. Закрепление наружных колец подшипников в корпусе

Радиально-упорные подшипники требуют осевого регулирования, которое делается смещением наружного кольца (рис. 24):

— прокладками из металла (а);

— крепёжным винтом (б) при малых осевых силах;

— резьбовой крышкой или кольцом (в).

Рис. 24. Осевое регулирование подшипников

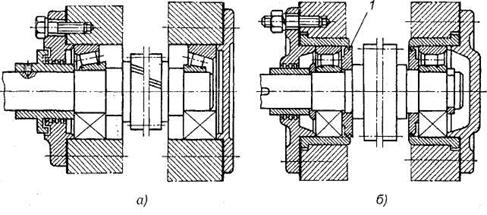

Внутренние кольца обоих подшипников могут упираться в буртики вала (рис. 25, а) или же в мазеудерживающее кольцо 1 (рис. 25, б).

Рис. 25. Конструкции подшипниковых узлов

В некоторых случаях (например, при установке вала шестерни конического редуктора) внутренние кольца упираются в распорную втулку 2, как показано на рис. 26, а.

Рис. 26. Конструкции подшипниковых узлов

Наружные кольца подшипников фиксируют пружинным стопорным кольцом 3, выступом крышки подшипника 4 (рис. 26, б) и буртиком стакана 1 (рис. 26, а).

Подшипники применяют, как фиксирующие или плавающие опоры. В плавающих (рис. 27, а,б) внешнее кольцо может перемещаться в осевом направлении за счёт установки подшипника в специальном стакане с зазором. Плавающей обычно делают ту опору, где меньше радиальная нагрузка. При большом расстоянии между опорами (вал червяка) фиксирующая опора для жёсткости имеет два подшипника. Для свободных температурных перемещений подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакреплёнными наружными кольцами.

Рис. 27. Схемы установки подшипников

В фиксирующих опорах (рис. 27, в,г) внутренние и наружные кольца неподвижны в осевом направлении.

Короткие валы при слабом нагреве можно устанавливать на фиксирующие опоры враспор, когда один подшипник фиксирует осевое смещение вала в одну сторону, а другой – в другую. Схема с подшипниками враспор удобна в монтаже, но требует жёстких допусков на линейные размеры и опасна возможным защемлением тел качения при нагреве. При установке враспор для радиальных подшипников оставляют осевой зазор е (т. е. для осуществления плавающей опоры) один подшипник (например, правый, рис. 28, а), а для радиально-упорных предусматривают осевую регулировку.

Рис. 28. Конструкции подшипниковых узлов

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Руководство по сборке подшипника Asahi в корпус

В этой статье вы сможете найти руководства, о подшипниках Asahi и о том как делать монтаж и обслуживание узлов.

1. Установка подшипника Asahi с помощью установочных винтов

2. Установка готового подшипникового узла с закрепительной втулкой

3. Осмотр и смазка подшипникового узла

В конце каждого руководства есть видео всего процесса!

1. Установка подшипника Asahi с помощью установочных винтов .

Для начала установки, Вам понадобится:

- Пластиковый молоток

- Гаечный ключ

- Шестигранный ключ

- Динамометрический ключ для фиксации установочных винтов

- Динамометрический ключ для затягивания болтов

Теперь мы смело можем начать устанвоку подшипника в корпус.

1) Проверьте положение канавок в корпусе, фиксирующий штифт и отверстие для смазки подшипника.

2) Вставьте подшипник в корпус так чтобы фиксирующий штифт вставлялся в канавку. И так чтобы отверстие для смазки подшипника совпадало с отверстием для масленки в корпусе.

Начинаем установку подшипникового узла.

3) Очистите монтажную поверхность и вал, все тщательно протрите.

4) Убедитесь, что нет рубцов и прочих дефектов. Так же протрите корпуса.

5) Вставте вал в подшипники. Будьте осторожны — не крутите вал!

6) Протяните узлы на вал до желаемой позиции. Не крутите вал!

7) Надежно затяните болты в монтируемых узлах, затяните их с помощью гаечного ключа.

8) Затем еще раз затяните с помощью динамометрического ключа для затягивания болтов.

9) Затяните оба винта попеременно шестигранным ключом.

10) Затем затяните их вновь динамометрическим ключом для фиксации установочных винтов, с тем крутящим моментом, который указан в каталоге.

Теперь вы сможете увидеть, процесс установки подшипника Asahi с помощью установочных винтов на видео!

2. Установка готового подшипникового узла с закрепительной втулкой.

Для установки нам понадобится закрепительная втулка и инструмент:

- Втулка

- Шайба

- Контргайка

- Динамометрический ключ

1) Наденьте втулку (прорезью вверх) на вал и протяните до необходимой позиции, убедитесь что втулка необходимого размера и подходит к подшипниковому узлу.

2) Наденьте подшипниковый узел на вал и вставьте втулку в коническое отверстие подшипникового узла. Убедитесь, что втулка подходит по размеру отверстию подшипника.

3) Далее наденьте на вал шайбу, так чтобы внутренний выступ вписался в прорезь втулки.

4) Затяните контргайку на втулку вручную, скошенной стороной к подшипниковому узлу, чтобы шайба плотно вписалась в пространство.

5) Закрутите болты для временного крепления корпуса.

6) Приложите отвертку к задней стороне втулки и постучите слегка по ней пластиковым молотком, чтобы она плотно подошла к внутреннему кольцу подшипника.

7) Вращайте вал вручную и слегка простукивайте молотком корпус, так чтобы втулка полностью вошла в подшипник.

8) Затяните контргайку динамометрическим ключом.

9) Затем дополнительно поверните шайбу отверткой и молотком, так чтобы одна из ее лапок полностью вписалась в отверстие контргайки.

10) Согните лапку в отверстие, чтобы предотвратить потерю контакта со стопорной гайкой.

11) Ослабьте крепежные болты гаечным ключом чтобы облегчить осевую нагрузку

12) Затем снова закрутите их динамометрическим ключом

Далее Вашему вниманию видео данного процесса.

3. Осмотр и смазка подшипникового узла Asahi.

Проверка рабочего шума температуры и вибрации.

1) Возьмите прослушивающий стержень и проверьте, есть ли посторонние шумы или нет (Если у вас нет стержня используйте отвертку)

2) Проверьте рабочую температуру внешнего кольца подшипника или верхней части корпуса пирометром.

3) Проверьте вибрацию верхней части корпуса подшипника анализатором вибрации.

4) Смажьте подшипниковый узел во время работы или вращая вал вручную, чтобы смазка смогла распространиться равномерно внутри подшипника.

Далее Вы сможете увидеть все этапы обслуживания на видео.

Три метода восстановления посадочного места подшипника

Для реставрации посадочного места подшипника (от 1 мм в диаметре) используется пастообразный композит, наполенный сталью, WEICON A (wcn10000005-34).

При высоких нагрузках и температурах эксплуатации используйте:

- WEICON Ti (wcn10430005-34) пастообразный композит, наполненный сталью с длительной полимеризацией;

- WEICON SF (wcn10250005-34) эпоксидный композит (паста) с быстротвердеющей сталью для быстрого ремонта;

- Универсальный очиститель для обезжиривания поверхностей CLEANER S (wcn15200005);

- Разделительный жидкий агент WEICON F 1000 (wcn10604025) для гладких поверхностей.

Если объем ремонта небольшой или носит разовый характер, рекомендуем применить Mould Release Agent (wcn11450400-34) для всех случаев, где необходимо защитить поверхность от прилипания металлополимера. Для грубых и текстурных поверхностей оптимально использование разделительного агент-воска WEICON Р 500 (wcn10604500).

Метод №1

Методика восстановления посадочного места подшипника:

- Замерьте величину h1, h2 и h3. Подготовьте маячки для центрирования (рисунок №1).

- Расточите посадочное место на 1-2 мм величины с диаметром (рисунок №2)

- Используя CLEANER S, обезжирьте посадочное место.

- Подготовьте WEICON TI или WEICON SF, согласно инструкции.

- Первый слой втирайте в поверхность движением «крест-на-крест».

- Второй слой следует наносить с избытком – до толщины большего износа. Установите маячки в композит.

- На подшипник нанесите тонким слоем, используя кисть, смазку WEICON F 1000илиWEICON Р 500. В завершении, подшипник нужно запрессовать в композит.

- Через 30-60 мин уберите излишек композита. При необходимости подшипник можно выбивать по истечении 3-4 часов.

При требованиях точности, в качестве центрирования можно использовать «грибок» или вал. Если необходимо собрать сложный узел или механизм, с учетом дальнейшей корректировки подшипника, используйте WEICON TI с длительной полимеризацией. Для срочного ремонта, рекомендуем, применять WEICON SF.

Метод №2

Этап 1: Подготавливаем поверхность

Технология разработана для восстановления посадочного места подшипника в корпусе, в т.ч. для подшипников качения и скольжения.

Важно: Данный способ не подходит для подшипника гидродинамического типа.

Технологические этапы ремонта:

- Механическое очищение поврежденного посадочного места.

- Обработку механическим методом рекомендуем проводить за счет расточки корпуса, используя борштангу или абразивный инструмент, как на рисунке №3.

- Чистая поверхность должна соответствовать параметрам шероховатости Ra-20 мкм

Этап 2: Обезжириваем поверхность

Завершив механическую подготовку, обработайте поверхность универсальным очистителем CLEANER S. Для заказа очистителя используйте арт.wcn15200010

Обезжиривать поверхность рекомендуется чистой тканью, предварительно смоченной в очистителе. Процесс очистки повторить по необходимости.

Контроль за чистотой поверхности проверяется смоченной в очистителе чистой белой тканью – следов не должно оставаться.

Этап 3: Подбор композитного материала для ремонтных работ

Композиционный материал следует выбирать, основываясь на нагрузках, воздействующих на подшипник (рисунок №4):

Выбирая полимерный материал, рассчитайте удельную нагрузку на посадочное место. Воспользуйтесь таблицей тех.характеристик и подберите полимерный материал, удовлетворяющим Вашим требованиям.

Получите подробную информацию и помощь в подборе материалов для реставрации посадочного места по телефону (863) 2703973 или направив запрос на e-mail: info@energosnab.com

Этап 4: Обработка поверхности кондуктора

- Возьмите втулку для формирования посадочного места, как на рисунке №5.

- Подбирайте втулку в соответствии с диаметром и допуском на него. Поверхность рекомендуется отшлифовать для снижения шероховатости. Недопустимо наличие рытвин.

- Обработайте поверхность втулки смазкой WEICON F 1000(купить по артикулу wcn10604025) или примените WEICON Р 500(купить по артикулу wcn10604500).

Втулка может быть разъемной и состоять из 2-х половинок. Однако следует иметь разжимное устройство, которое будет прижимать кондуктор к поврежденной плоскости.

Аналогом втулки может служить сам подшипник. Его поверхность предварительно следует обработать смазкой для разделения F 1000 или Р 500.

Этап 5: Наносим материал и устанавливаем втулку

- Подготовьте материал, согласно инструкции.

- Нанесите тонким слоем и тщательно вотрите его в шероховатую поверхность.

- Полимерный материал нанести толщиной, которая обеспечит предельную связку с поверхностью втулки.

- Установите втулку в корпус, как на рисунке №6 так, чтобы металлополимер сформировал необходимую плоскость, выдавив избыток. Излишки удалите шпателем.

Метод №3

Этап 1: Подготовка

Исходные условия: t° воздуха от +15°С, влажность 50% — 90%

- Изготовление оправки, как на рисунке №7

- Проведение диагностики ремонтируемого узла.

- Разбор узла.

- Проверка посадки оправки.

- Замер диаметра вала.

Этап 2: Очистка поверхности посадочного места

Механическим методом очистите поврежденное посадочное место. Следует избавиться от старой смазки и коррозии. Очистка может проводиться борфрезой. Оптимальный результат – шероховатость от Ra-20 мкм.

Этап 3: Обезжириваем поверхность

После обработки механическим способом, используйте очиститель CLEANER S. Возьмите чистую ткань, для обезжиривания, предварительно смоченную в очистителе.

По необходимости процедуру повторить. Контроль чистой поверхности осуществляется белой тканью – на ней не должны оставаться следы.

Этап 4: Устанавливаем центрирующий маятник

- Установите маятник или другое центрирующее приспособление в тех.отверстие, как на рисунке №8

- Посадка маятника проводится в соответствии параметрам плотной или легкопрессовой посадке

Этап 5: Использование композитного материала и установка подшипника на втулку

- Наружное кольцо подшипника отшлифуйте бумагой с зернистость №400.

- Используйте CLEANER S для очистки и обезжиривания подшипника.

- Нанесите смазку F 1000 или P 500 .

- Полимерный материал подготовьте, согласно инструкции на упаковке.

- Нанесите тонким слоем материал на поверхность тех.отверстия и тщательно вотрите его.

- Далее, нанесите полимерный материал толщиной, которая обеспечит полную связку с поверхностью подшипника.

- Установите подшипник на центрирующий маятник в корпус с нанесенным металлополимером, как на рисунке №9.

8. Спустя 24 часа завершиться полимеризация. Снимите маятник и соберите агрегат.

Внимание!

Вы можете зарегистрироваться в интернет-магазине компании «Волгодонскэнергоснаб». Это позволит Вам самостоятельно формировать заказ и выводит на печать счет для оплаты выбранной продукции.

Ознакомиться со стандартными условиями оплаты, формы и доставки Вы можете в этом разделе.

Свяжитесь с нами по телефону 8 863 270 39 73 или закажите обратный звонок.Отправить запрос или получить дополнительную информацию можно по email:info@energosnab.com

Автор статьи — Екатерина Иванова