Как сделать лего кирпич в домашних условиях

Станок для производства лего-кирпича

Лего-кирпич появился на строительном рынке не так давно и быстро завоевал популярность. Сохраняя достоинства обычного кирпича, он обладает и собственными преимуществами. Такие кирпичи можно покупать готовыми, а можно приобрести или самостоятельно изготовить станок для их производства. Он будет экономически эффективен при большом объеме выпуска лего-кирпича.

Виды станков для лего-кирпича и критерии выбора

Станок для лего может иметь ручной, гидравлический или электрический привод. Ручные станки стоят дешевле, но могут справиться лишь с ограниченным объемом выпуска. К тому же качество продукции на них получается несколько ниже, чем на электрифицированных.

По признаку производительности станки подразделяют на три вида:

- Малая. В районе 1000 кирпичей в стандартную восьмичасовую смену. Выпускаются с ручным и электрифицированным приводом, стоят от 80 до 200 тыс. руб.

- Средняя. 2-3 тысячи кирпичей в смену, электрифицированы, стоят от 200 тыс. руб.

- Промышленные. До 800 кирпичей в час, стоят от 2 000 тыс. руб.

Станок с гидравлическим приводом, рассчитанный на небольшие объемы выпуска, достаточно компактен. Его размеры:

- высота: 2 м;

- ширина и длина — по 1,5 м;

- вес — до тонны.

Для функционирования хватит пространства в 10 м 2

Принцип действия

Способ работы станка для лего-кирпича несложен.

Подготовленную рабочую смесь следует засыпать в бункер. Дозатором подают необходимое ее количество в матрицу для формовки. Потом рычагом смесь сдавливается.

Ручной привод позволяет достигнуть усилия до 2 тонн, гидравлический — 5-12 тонн.

После окончания хода рычага в рабочем отсеке получаются несколько (смотря по вместимости матрицы — от 3 до 15) готовых лего-кирпичей. Далее открывают рабочий отсек и извлекают отформованные лего. Ручной привод приводится в действие мускульной силой оператора, давление в гидравлической системе нагнетается гидронасосом, приводимым во вращение электродвигателем.

Технические характеристики

Основные показатели, по которым сравнивают различные модели станков при выборе, приведены ниже:

- Ресурс. Выражается в гарантированном числе рабочих циклов. Для ручных станков показатель должен быть не ниже 500 000. Для моделей с электроприводом — от 1 000 000.

- Рабочее давление. Чем выше показатель, тем прочнее получается продукция. Лего-кирпичи, формируемые на ручных станках с усилием в 2 тонны, лучше применять для строительства одноэтажных сараев и для украшения. В несущие стены годятся кирпичи, уплотненные усилием от 20 тонн.

- Темп производства. Выражается во времени, затрачиваемом на выпуск одного лего. Обычно от 10 до 40 секунд. Зависит от числа ячеек в матрице.

Кроме указанных показателей, лего станок характеризуется режимами работы.

Режимы работы

Станки для кирпича лего могут действовать в ручном и полуавтоматическом режиме. В первом оператор все операции – погрузку смеси в бункер, подачу ее в рабочую камеру и увеличение усилия до требуемого значения — выполняет самостоятельно.

В полуавтоматическом режиме ему остается лишь загрузить смесь и достать готовую продукцию — все остальное устройство выполнит само. Такой режим повышает производительность в полтора — два раза и значительно увеличивает стабильность прочностных характеристик продукции.

В промышленных станках реализован и автоматический режим, в котором все операции происходят без участия оператора, но под его надзором.

Промышленное оборудование для производства лего кирпича

Станок может функционировать в ручном и полуавтоматическом режимах.

Расходные материалы и инструменты

Высокие показатели конечной продукции станка лего во многом определяются правильным подбором компонентов рабочей смеси.

- цемент марки 300-400, от 5 до 15%;

- наполнитель — отсевные фракции щебенки — 80-90%;

- вода;

- пигмент для придания определенного цвета.

Потребуются также инструменты и вспомогательное оборудование для производства лего:

- бетономешалка;

- емкости для компонентов смеси;

- виброуплотнитель;

- погрузочно-разгрузочные приспособления;

- транспорт.

Преимущества и недостатки лего-кирпича

По сравнению с кирпичом из обожженной керамики лего имеет следующие достоинства:

- совершенную форму, не искажаемую обжигом;

- низкое поглощение влаги;

- экологическая чистота производства;

- простота технологии и низкие энергозатраты;

- морозоустойчивость;

- возможность проведения коммуникаций через отверстия в лего.

Применение лего кирпича

Имеет лего кирпич и свои минусы:

- малый опыт эксплуатации строений не позволяет точно оценить срок службы материала;

- отсутствие стандартов и упоминания материала в СНиПах задерживает его широкое применение на строительном рынке.

Станок своими руками

На сетевых ресурсах размещено немало общих схем и детальных чертежей станков для производства кирпича лего.

Для изготовления простого станка для кирпича лего своими руками потребуется:

- стальной лист 2-3 мм;

- швеллер 10 см, толщиной 4-5 мм;

- труба 89 мм для поршня;

- труба 50 мм для рычага;

- крепежные изделия;

- грунт и краска.

Из оборудования понадобится:

- сварочный инвертор;

- угловая шлифмашина;

- абразивная бумага.

Чертеж общего вида станка для лего-кирпича

Собрать станок для производства лего-кирпича своими руками вполне реально для домашнего мастера, обладающего опытом выполнения сварочных и слесарных операций.

Последовательность работы

Тщательное изучение чертежа станка перед началом раскроя материала поможет сэкономить время на исправление ошибок. Последовательность операций по изготовлению следующая:

- Нарезать две метровые стойки из швеллера.

- Соединить их поперечинами в раму.

- Сверху приварить ходовую часть для бункера. С одной стороны необходимо предусмотреть ограничитель. Проделать отверстие по диаметру поршня.

- Раскроить стальной лист, сварить из деталей бункер. Его размеры соответствуют с размерами рабочей камеры. Бункер должен перемещаться по верхнему швеллеру.

- Поршень собирается из листового прямоугольника и усиливается ребрами жесткости.

- Приварить к крышке бункера рукоять для открытия/закрытия.

Остается зачистить, загрунтовать и покрасить станок.

Технологический процесс производства

В основе технологии производства лего лежит операция сверхпрессования. Под большим давлением материал уплотняется, а его частицы спекаются между собой без нагрева.

Технологический процесс разбивается на следующие этапы:

- Тщательно перемешанная рабочая смесь засыпают в бункер.

- Дозатор отмеряет необходимый для одного рабочего цикла объем смеси.

- Этот объем поступает в матрицу, где и происходит формование лего под давлением.

- Отформованные кирпичи складируют на поддоны и сушат в естественных условиях 2-3 недели. В это время происходит окончательное затвердевание смеси и набор прочности.

Время сушки может меняться в зависимости от использованных компонентов. Его нужно выбирать в соответствии и с руководством пользователя.

Дополнительные комплектующие

Для облегчения работы и получения дополнительных возможностей производители предлагаю широкий выбор комплектующих изделий:

- Пресс-формы. Позволяют получать элементы лего нестандартных размеров и форм.

- Подающие ленточные устройства для загрузки смеси в бункер. Пригодятся при больших объемах производства.

- Специализированный смеситель. Сконструирован с учетом параметров смеси и обеспечивает ее большую однородности по сравнению с бетономешалками общего назначения.

- Наборы пигментов для получения разнообразных оттенков продукции.

Предлагаются также лопаты, мерные ведра и другие емкости и приспособления.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Станок для производства LEGO-кирпича своими руками

Современные технологии не стоят на месте: выпускаются все новые виды стройматериалов и инструментов. Достаточно новым для нас является кирпич лего (кирпичи LEGO). В стране не существует крупномасштабного выпуска этого строительного материала, при этом потребность населения удовлетворяется лишь за счет мини-цехов, организованных в домашних условиях. Благодаря этому, данный сегмент рынка остается практически открытый, что дает хорошие предпосылки к развитию собственного бизнеса.

Станок для производства кирпича своими руками

Сердцем любого производства лего-кирпича являются ручные станки. Они могут отличаться друг от друга по производительности, уровню автоматизации, габаритам и наличию дополнительных функций. В зависимости от этого, изменяется и цена станка. Например, обладая всеми необходимыми чертежами, материалами и инструментами можно своими руками сделать станок для производства кирпича в домашних условиях. Так он обойдется в 1,5 раза дешевле.

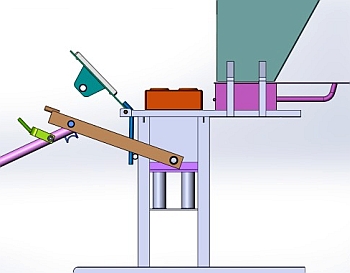

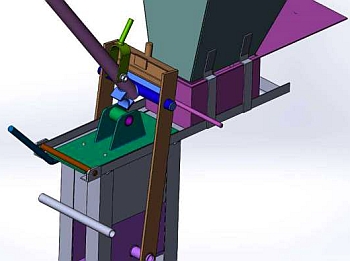

Вашему вниманию предлагаются 3D модели станков для производства лего кирпича. По данным моделям станки можно собрать своими руками в домашних условиях при наличии всех материалов и инструментов.

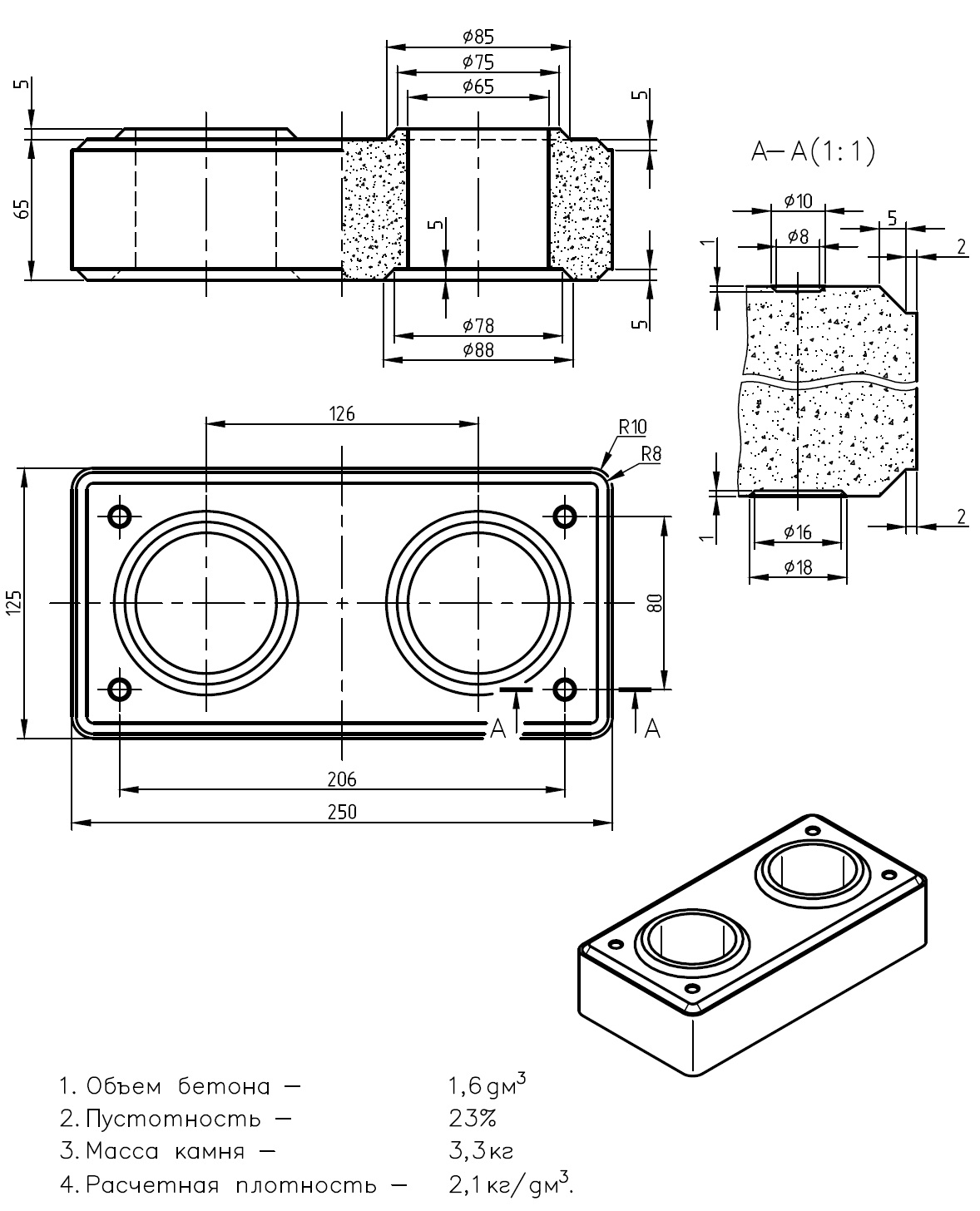

Ручной станок для изготовления лего-кирпича 250х125х65 мм:

Ручной станок для производства лего-кирпича 300x160x50 мм:

Эти 3D модели вы можете скачать бесплатно по ссылке в конце статьи. Используя их вам не нужны чертежи станка. Все размеры вам доступны в программе КОМПАС Viewer (так же можно бесплатно скачать в конце статьи).

Если же вы собираетесь не изготавливать, а сразу приобретать готовый станок, тогда при выборе модели, естественно, обращают внимание на производительность. В зависимости от этого, выделяют такие виды:

- Станки с низкой производительностью. Изготавливают от 800 до 1200 кирпичей за рабочий день. Ценовой диапазон 10000-4000$.

- Станки со средней производительностью. На них можно изготовить около 2000 кирпичей за сутки. Стоимость – от 5000$.

- Станки с высокой производительностью. Представляют собой целые мини-заводы, способные выпускать по 600-800 кирпичей за час. Цены колеблются от 30000$ и выше.

Для старта изготовления лего-кирпича в домашних условиях достаточно небольшого пресса, которому для размещения и комфортной эксплуатации нужно не более 10 кв. м. Более дорогие аппараты – это дополнительные инвестиции на рабочую площадь и специальное оборудование, которых, как правило, нет на начальных этапах производства.

Чтобы ваша продукция была востребованной, а КПД работы максимальным, обратите внимание на такие характеристики станков:

- Объем рабочих циклов.

- Давление пресса. Чтобы кирпич имел максимально широкую область применения, рекомендуется выбирать аппараты с давлением 20 тонн и более.

- Продолжительность одного цикла, а также итоговый выход кирпича. Средними показателями будет время 12-30 секунд, при этом выход составит от 1 до 8 кирпичей. От этих показателей напрямую зависит окупаемость производства.

Сейчас существует огромное количество компаний, которые выпускают станки для изготовления лего-кирпичей различной конфигурации. Подобрав аппарат в своем ценовом диапазоне, будьте уверены, что в скором времени он окупится, а это позволит вам расширить производство.

Преимущества лего кирпича плюсы и минусы

Этот строительный материал востребован профессиональными строителями благодаря своим качественным характеристикам. Высокий спрос на продукцию обусловлен следующими преимуществами кирпича:

- высокие прочностные показатели;

- небольшой вес;

- простота монтажа и надежность сцепления;

- долговечность;

- экологичность;

- эстетичность.

Правильно организованная рекламная компания всегда найдет потребителя, которому нужен качественный и надежный строительный материал.

Основным недостатком считается отсутствие ГОСТ на продукцию лего-кирпича из-за новизны его использования. Этот минус легко нивелируется соблюдением всех рекомендаций по технологии производства и хранения изделий. Пройдет время, и вы сами не заметите, как слухи о качестве вашей высокотехнологичном строительном материале разойдутся среди людей.

Расходные материалы и инструменты

Качество лего-кирпича зависит компонентов, а также их процентного соотношения в изделии. Закупка сырья для производства не представляет трудностей, ведь оно широко доступно в любом районе страны. Стандартный состав раствора для изготовления лего-кирпича включает в себя:

- наполнитель (80-90%). Обычно для этих целей используются отсевы известкового щебня;

- связующий компонент – портландцемент (5-15%);

- вода;

- красящие вещества.

Помимо раствора, в процессе работы вам понадобятся бетономешалка, емкость для сырья, вибропресс и транспорт для перевозки.

Оборудование для производства lego кирпича в домашних условиях не требует много затрат. Это существенно облегчает старт вашего домашнего бизнеса.

Производство лего кирпича в домашних условиях

Производство кирпича Лего происходит в несколько этапов:

- закупка и сортировка сырья;

- приготовление раствора;

- формовка и изготовление блока под прессом;

- пропаривание кирпича;

- сортировка и доставка к потребителю.

Можете заметить, что процесс изготовления не включает высокотехнологичного дорогостоящего оборудования. Освоить технологию производства кирпича Лего может каждый. Для этого нужен лишь минимум аппаратуры и небольшая площадь под мини-цех.

При этом следует учитывать расходы на коммунальные платежи и аренду (если помещение не ваше) будут включать.

Как реализовать lego-кипричи

Успех ваших продаж зависит от качества рекламы. Этот процесс тоже требует расходов средств, но зависимость здесь прямо пропорциональная: чем больше денег вкладывается в мероприятие, тем большее количество людей узнают о вашем производстве.

Осуществить продвижение своей продукции можно следующими путями:

- задействовать элементы наружной рекламы: доски объявлений, билборды, ситилайты и др.;

- открыть собственный интернет магазин;

- размещать объявления, а также публикации в строительных газетах и журналах;

- посещать строительные выставки и семинары.

Это и есть цена продвижения вашего производства и формирования клиентской базы.

Подведем итог бизнес-идеи

Расходы на начальных этапах будут включать:

- покупку оборудования;

- регистрацию;

- ежемесячные расходы: реклама, коммунальные платежи и аренду, закупку сырья.

Цена опта на лего-кирпич – 0,2$/шт. Если ваш мини-цех будет изготавливать и реализовывать по 20000 шт. кирпичей ежемесячно, то чистая прибыль может достигать до 2000$ при вычете ежемесячных затрат. Такой объем продаж приведет к окупаемости производства в течение 3-4 месяцев. Но если сделать станок своими руками, тогда достаточно 1,5-2 месяца. Ведь все строительные материалы всегда в цене и пользуются большим спросом.

Как сделать станок для лего кирпича своими руками: чертежи и схемы

Лего — это разновидность всем привычного кладочного кирпича. Можно ли сделать станок для лего кирпича своими руками, чертежи где можно поискать? Эти вопросы интересуют некоторых жителей страны.

Лего кирпичи отличаются высокой прочностью и стойкостью к воздействию высоких температур.

Лего кирпичи отличаются высокой прочностью и стойкостью к воздействию высоких температур.

В лего собраны практически все лучшие качества изделий для кладки. Этот строительный материал обладает хорошей шумоизоляцией и экологичностью. Кирпич лего очень прочен и огнеупорен. Его изготовление может стать семейным бизнесом. Нужно лишь приобрести пресс для изготовления кирпича. Без него ничего не получится.

Технология производства

Главное отличие в технологическом цикле — полное отсутствие операции обжига. Это упрощает изготовление изделий и делает их более дешевыми. Изготовление изделий основано на гиперпрессовании.

Пресс для кирпича лего выдерживает огромное давление. Оно превышает 29 тонн. Цемент в этих условиях спекается с водой, между компонентами происходит процесс холодной сварки. Для изготовления прессованного кирпича используются:

Изображение № 1. Станки бывают с ручным и автоматическим управлением.

Изображение № 1. Станки бывают с ручным и автоматическим управлением.

- песок просеянный речной;

- глина очищенная;

- шлаки различные;

- доломит;

- травертин;

- качественный цемент;

- известняк.

Известняк лучше использовать мелко перемолотый. Чем мельче его частицы, тем качественнее будет кирпич. Для придания ему определенного цвета в смесь добавляют различные красители. Широко известные смеси состоят из:

- глины, цемента и воды в пропорциях 9:3:1;

- песка, глины и цемента 2:1:0,5 + немного воды;

- портландцемент и мелуза 1:3.

Чтобы сделать кирпич, нужно произвести ряд операций:

- готовится рабочая смесь;

- подается смесь на матрицу для формовки;

- прессуется состав;

- изделие отстаивается.

Нормальная линия по производству изделий состоит из смесителя, ленточного конвейера, бункера и пресса. Для ускорения производства нужна еще пропарочная камера. Готовые изделия пропариваются в ней на протяжении 24-48 часов. От этого они становятся более прочными.

Станок для домашнего пользования

Для домашнего производства достаточно иметь смеситель с прессом. Пресс бывает автоматический или ручной (изображение № 1). Станок с ручным управлением отличается простотой конструкции, он надежен и стоит недорого. Но и продукция отличается от заводских экземпляров. Самодельный пресс выдает кирпич меньшей прочности. Он способен дать трещины в морозную погоду. Это происходит по причине впитывания излишней влаги. Автоматическая линия способна выдавать за смену 1,5-2 тысячи готовых изделий.

Чтобы сделать станок самостоятельно, нужно внимательно изучить чертежи станка для производства лего (изображение № 2) и его схемы. После изучения следует приготовить материалы:

- листовую сталь разной толщины;

- швеллер;

- трубы для ручки и поршня;

- уголки металлические;

- гайки, шайбы, болты;

- аппарат для сварочных работ;

- болгарка с дисками.

Из швеллеров делаются 2 стойки цилиндра. Ширина его должна быть равна длине кирпича. Сверху нужно приварить прямоугольники и сформировать сечение. Бункер сваривается из листового металла. Его выход должен полностью соответствовать длине и ширине формы. Из листового металла делается прямоугольный поршень. Через него должны пройти 2 трубы. Для закрытия и открытия крышки крепится болтами и гайками рукоятка из куска трубы. Основание станка сваривается полностью из уголка. Такой станок предназначен для изготовления кирпича полнотелого и с отверстиями. Матрицы для лего кирпича можно купить готовые или сделать их самостоятельно.

Для размещения оборудования в домашних условиях необходимо приготовить специальное место в сарае или в гараже. В помещении нужен свет и вода. Температура в нем должна быть на уровне 10-35°.

Заключение по теме

Оборудование для выпуска кирпичей интересует многих. Отзывы людей, которые купили или сами сделали станки, более чем положительные. Некоторые из них сделали производство кирпича своим бизнесом. Они делают и продают кирпич для кладки стен другим людям.

Самодельный станок позволяет производить готовую продукцию прямо на строительной площадке.

Можно поставить на пресс для производства кирпича гидравлический привод. Это обойдется гораздо дороже, но гидравлические прессы выдают продукцию очень прочную. Стоит она тоже значительно дороже.

Кирпич становится годным для кладки через 21 день после его изготовления. За эти дни он набирает максимально возможную прочность. Сушить его лучше в проветриваемом месте, но обязательно под крышей.

Этот сайт использует Akismet для борьбы со спамом. Узнайте как обрабатываются ваши данные комментариев.

Технология производства лего кирпича

Производство лего кирпича (так называется новый строительный материал) увеличивается с каждым годом. Этому виду стройматериала для стен не требуется обжиг, а это значит, что производство его можно запустить в домашних условиях, закупив необходимое оборудование и технологию. По мнению экспертов строительного рынка, лего кирпич уверенно расширяет свою нишу, привлекая все новых почитателей.

Производство лего кирпича (так называется новый строительный материал) увеличивается с каждым годом. Этому виду стройматериала для стен не требуется обжиг, а это значит, что производство его можно запустить в домашних условиях, закупив необходимое оборудование и технологию. По мнению экспертов строительного рынка, лего кирпич уверенно расширяет свою нишу, привлекая все новых почитателей.

Почему именно лего?

Название материала для стен пошло от популярного детского конструктора. Кирпич, или блок, хотя и большего размера, внешне очень похож на детали конструктора от фирмы Lego.

При изготовлении данного материала используется гиперпрессование готовой смеси, состоящей из отсева известняковых пород, портландцемента и воды. Основной состав лего кирпича бывает 2 видов: цементно-глиняный и цементно-глиняно-песочный.

Изделия, изготовленные по этой технологии, имеют специальные пазы становления, что ускоряет возведение стен зданий или заборов.

На строительном рынке кирпич лего классифицируется по разным параметрам. По размеру технологических отверстий:

- пустотелая модель (отверстия занимают 25% и больше ее площади);

- полнотелая модель (она имеет площадь отверстий меньше 25%).

По типу замкового соединения:

- ограничение в 2 направлениях — по горизонтали и в поперечном;

- ограничение только в поперечном направлении.

По внешнему виду:

- гладкая лицевая сторона;

- фактурная.

Классификация по типу соединения кирпичей в кладке:

Больше всего производится лего изделий с замками первых двух позиций. При изготовлении кирпича лего, задействованного в высотном домостроительстве, используют пескоцементный состав в пропорции 1:10.

Производственный процесс и состав смеси

В производственном процессе используется следующая технология изготовления:

- дробление и просеивание компонентов смеси;

- дозировка и смешивание компонентов, входящих в состав раствора;

- формовка;

- прессование под высоким давлением.

Предприятия по производству кирпича лего используют для его изготовления следующие составы.

- Цемент + глина. В процентном содержании выражается так: 80-90% глины, 10% цемента, 3% воды.

- Цемент + глина + песок. Компоненты смешиваются в таких количествах: 50-60% песка, 30-40% глины, 10% цемента, 3% воды.

- Отсев пиления известняка — 75-80%, портландцемент — около 15% и вода.

Смесь на основе известняков считается самой качественной, изделия из них используют для возведения несущих стен.

Для российских климатических условий больше подходят смеси из отсева щебня с красителями и цементом в пропорции 8-20%. Смесь подвергается прессованию под большим давлением для получения блоков высокого качества.

В состав смеси для лего кирпича входят еще и такие материалы:

Пигменты используются для придания изделиям разных цветовых оттенков, что улучшает их внешний вид. Для изготовления лего кирпича, применяемого в строительстве зданий с повышенными требованиями к влагопроницаемости, добавляют пластификаторы.

Преимущества и недостатки материала

К преимуществам материала относят:

- производство кирпича без обжига;

- увеличение производительности при кладке стен;

- красивый внешний вид;

- точность и простота кладки;

- меньший вес изделий, что уменьшает нагрузку на каменщика;

- возможность использовать сквозные отверстия в блоках для коммуникаций;

- высокая морозоустойчивость, материал хорошо переносит 30 циклов замерзания;

- хорошая износостойкость, отсутствие трещин и сколов, что уменьшает процент отходов;

- экологичность;

- огнестойкость;

- высокая влагоустойчивость;

- использование специального клея при кладке стен, что значительно дешевле, чем цементно-песочный раствор;

- разнообразие оттенков и фактур;

- идеально ровная поверхность материала является основой таких же ровных стен;

- экономия средств за счет использования клея в качестве связующего.

При столь внушительном перечне преимуществ и для кирпича лего характерны недостатки. Можно выделить такие :

- относительно низкий коэффициент теплосбережения;

- применение дорогостоящих матриц из качественной стали;

- высокая сорбционная влажность материала.

Чтобы получить качественные лего кирпичи, состав смеси следует формировать по давлению имеющегося на производстве пресса. Для мягких известняковых пород минимальное давление должно быть не меньше 170 кг/см².

Производственное оборудование

Основное оборудование для производства лего кирпича — специальные станки. Они бывают ручные (для производства кирпича в домашних условиях) и высокопроизводительные электрические, покупка которых позволяет отрыть среднего размера бизнес.

- Станок для изготовления кирпича лего своими руками. Производительность 1000 шт. за смену. Они бывают ручные и с электрическим приводом.

- Станки для индивидуального производства средней категории. Выпускают 2000 кирпичей лего в смену.

- Мини-заводы и станки для промышленного производства с производительностью 750 штук в час.

Качественные станки для небольшого бизнеса должны выдерживать до 500000 рабочих циклов, промышленные мини-заводы выдерживают рабочий диапазон — 600000 — 1000000 циклов.

Среднее время на изготовление одного изделия — 15-30 секунд. За один цикл может быть произведено 6-8 единиц товара, что убыстряет окупаемость оборудования. Блоки лего для перегородок формируют под давлением в 2 т. Если их производить под давлением от 30 т, то такой материал подходит для кладки несущих стен.

Технология изготовления материала

Главное преимущество производства лего материала для стен — нет необходимости в обжиге кирпича, а значит, не нужно строить громоздкую печь и вести опасный процесс обжига. Часто в сети можно наткнуться на вопрос, как сделать качественный лего блок, или просьбы подробно описать, какова технология производства лего кирпича.

Для ведения технологического процесса производства стенового материала, кроме станков используют еще такое оборудование:

- дробилки и просеивающие сита, связанные в один общий узел;

- отделение приготовления рабочей смеси, состоящее из бункеров для замешивания всех тех ингредиентов, из чего делают лего изделия;

- разного назначения транспортеры и транспортерные ленты;

- поддоны и электрокары для упаковки и перевозки готовых изделий.

В процессе производства используются лопаты, емкости разного назначения, щетки, пропиленовые ленты и специальные зажимы для упаковки готового материала.

Каждый вид блоков изготавливается с помощью отдельной матрицы. Материалом для нее служит высококачественная сталь марки 40 ХН. Это связано с тем, что матрица вместе со своим содержимым подвергается воздействию высокого давления. Она, как и смесь, проходит минимум 500000 рабочих циклов. Некачественный материал от таких нагрузок быстро выходит из строя.

Как сделать станок для изготовления кирпича лего?

Кирпич из лего – это инновационный материал для проведения строительных работ. Он собрал наилучшие характеристики кирпича — шумопоглащение, твердость, эко-характеристики, сбережение тепла, огнестойкость.

И cтанок для производства лего-кирпича своими руками может быть отличным и очень прибыльным бизнесом. Более того, такое дело будет во многом уникальным и не встретит конкуренции на рынке.

Оборудование для изготовления

Технологическая цепочка для изготовления имеет в себе:

- смесительный агрегат;

- конвейерную линию;

- приемный бункер;

- прессовый отдел.

Для старта начинающего производства можно лишь обойтись при помощи смесительного агрегата и прессового отдела. Пресса по конструктивным и технологическим особенностям могут делиться на:

- с ручным приводом;

- с автоматическим или полуавтоматическим приводом.

Ручное оборудование очень примитивное в своем координировании, недорогое в обращении и ремонте. Однако, стоит помнить, что кирпич лего, выполненный по данной технологии, имеет малую прочность, обладает отличными абсорбционными свойствами, покрывается трещинами при высоких температурах.

Оборудование автоматического и полуавтоматического исполнения могут быть передвижными или неподвижными. Они могут производить более 2000 единиц в течение рабочего дня.

Наиболее важные технические параметры прессовочных агрегатов:

- усилие, прикладываемое на форму;

- прессовка снизу или сверху;

- количество готовой продукции в единицу времени.

Для выпуска кирпича собственноручно нужно обязательным образом правильно технически оснастить помещение, где в последствие будет размещаться прессовый агрегат и склад для «выдержки» готовых изделий.

Заводское оборудование должно быть оснащено перечнем необходимых настилов и стеллажей. В случае нехватки имеющихся, запаситесь дополнительно несколькими настилами и поддонами.

Чертежи

Технология производства

Наиболее характерной отличительной особенностью лего-кирпича заключается не в силуэте. Процесс изготовления не предусматривает его обжиг! Это значительным образом делает проще и дешевле уже готовые изделия. Следовательно, много людей заинтересовалось чертежной документацией и эскизами, которые помогли бы им изготовить нечто подобное.

Основополагающую роль в изготовлении играет гиперпрессование. Готовый раствор, находящийся в пресс-формах, поддается последующему прессованию силой около 30 тонн. При данной силе вода и цементный раствор спекаются или выполняется так названная «холодная сварка».

Сырье, которое используется для изготовления лего-кирпича:

- Просеянный песок.

- Глиняная масса.

- Шлаковый материал.

- Доломит.

- Цемент.

- Известковый материал.

Перечень смесей с пропорциями, которые получили наибольшее распространение при изготовлении кирпича:

- глиняная масса, цемент и вода. Пропорция – 9:4:1;

- просеянный песок, глиняная масса, цемент. Пропорция 2:1:0,5, все это разбавить водой;

Поочередность шагов в производстве:

- подготовка составляющих;

- наполнение матриц смесью необходимого количества;

- прессовка;

- отстой или пропарка.

Станок для производства лего-кирпича: пошаговая инструкция

1. Для изготовления стоек для цилиндра, берем два отрезка швеллера по 1 м каждый. Габарит ширины цилиндра должен совпадать с длиной кирпича, который планируется к производству.

2. К верхней области привариваются два металлических прямоугольника, тем самым формируется сечение.

На полученный конструктив накладывается швеллер 700 мм длины, приваривается он таким образом, чтоб был выход в одной стороне. Далее делается отверстие над цилиндром, которое соответствует его периметру.

Бункер делается по заблаговременно сделанной технической документации из металлопроката. Сам бункер монтируют на четыре опоры и приваривают над выступающей областью швеллера. Форма обязана беспрепятственно «ходить» по поясам швеллера, это необходимо учитывать перед конструированием ножек для бункера.

Поршень изготавливается по прямоугольной форме, сквозь который идут две трубки.

Используя трубки и полосы, изготавливается рукоятка, которая работает на открытие и закрытие крышки.

Берем уголок и конструируем остов для уже сконструированного оборудования.

Видео: станок для производства кирпича лего своими руками.

Лего кирпич: особенности, виды, недостатки

После проектирования здания или ограждения, перед владельцем будущей постройки встает важная задача выбора материала, из которого будет возводиться сооружение. Сравнительно недавно ассортимент строительного рынка пополнил Лего кирпич, обладающий уникальной формой, рельефностью и новым способом укладки.

Действительно, с визуальной стороны, изделие имеет большие сходства с деталями одноименного детского конструктора, однако по техническим характеристикам, морозостойкости и прочности стройматериал не уступает обычному обжиговому кирпичу.

Технические характеристики

Прессованный модуль производится в различных формах, одной из наиболее востребованной считается прямоугольное изделие со средними размерными параметрами 25 х 12,5 х 65 см. Технология производства Лего кирпича предусматривает наличие замковых соединительных элементов, в качестве которых выступают два вертикальных сквозных отверстия, обладающих одинаковым диаметром, равным 7,5 см.

Отличительной чертой лего является наличие двух сквозных отверстий

Процесс укладки изделия достаточно простой и не требует большого опыта строителей, поэтому с задачей возведения стены из конструктивного блока справится даже новичок. Сооружение, созданное из данного строительного материала, за счет своих конструктивных особенностей значительно уменьшает нагрузку на фундамент. Также одним из преимуществ является возможность монтирования электропроводки и других коммуникаций внутри стены.

Основные технические характеристики заключаются в следующих параметрах:

- Плотность – более 1 550 кг/м 3 ;

- Устойчивость перед пониженными температурами – от 35 циклов;

- Впитывание влаги – 5-6 %;

- Ориентировочная масса 1 элемента – 3,2 кг;

- Модель с минимальной прочностью – М150;

- Максимальная прочность – 1 900 кг/м 3 .

ВИДЕО: Что из себя представляет уникальный стройматериал

Конструктивные особенности лего-кирпичей

Пазовая соединительная конструкция обеспечивает основную фиксацию деталей в процессе кладки, именно поэтому не возникает необходимость в укладке толстого слоя цементного раствора. Кладка Лего кирпича производится на тонком клеевом шве, который равномерно располагается на верхней части основы при помощи устройства, схожего с кондитерским шприцом.

Благодаря пазам, при монтаже стройматериала стены получаются ровными и не требуют больших объемов клеевого раствора. В состав Лего кирпича входят отходы перерабатываемой и горнодобывающей сферы деятельности.

Стена фактически собирается в монолитную конструкцию по аналогии с детским конструктором

К примеру, изделие может производиться из прессованного известняка-ракушечника, доломита, доменных шлаков, мрамора или щебневого отсева. Помимо этого применяется кирпичный бой, сырье под утилизацию от распила натурального облицовочного камня или каменных углей. Минеральные отходы тщательно измельчаются до получения мелкого зерна с фракцией 3-5 мм, после чего добавляются в кирпичную смесь в размере 86-90%. Остальной процент составляет цемент, песок, модифицирующие компоненты.

После создания однородной массы, ее помещают под массивный пресс, осуществляющий давление до 300 кг/см 2 .

Разновидности продукта

Разновидности лего кирпичей

В зависимости от вида сцепления, стандартный или облицовочный кирпич Лего подразделяется на две категории:

- Элементы, которые можно соединять как по горизонтали, так и по вертикали.

- В вертикальном положении движения ограничены, устанавливать можно только по горизонтали.

На данный момент существует материал с рельефной, гладкой поверхностью. Каждый вариант может быть как бытовым, так и облицовочным кирпичом Лего.

По типу крепления весь ассортимент подразделяется на следующие подвиды:

В изделии присутствует два разнотипных замочных креплений в виде паза и гребня, благодаря которым образуется прочное сцепление материалов, создается ровная поверхность стены. Считается наиболее популярным, поскольку отличается высоким уровнем неуязвимости перед механическими воздействиями, средней ценовой политикой.

Крепление данного типа осуществляется посредством вхождения выступов в углубления.

- Замок топологического характера

Имеет высокую цену, применяется крайне редко.

Где применяется лего-кирпич

Лего-кирпич обладает широким рядом применения. В первую очередь из него легко можно соорудить жилой дом, во дворе выстроить гараж, мастерскую или сделать беседку.

Кроме того, материал отлично подходит для возведения ограждений и его частей, к примеру, опорных столбов. Изделие длительное время не теряет своих внешних данных, что позволяет использовать облицовочный кирпич лего для выполнения отделки фасадов.

Для использования Лего нет никаких конструкций — с его помощью одинаково качественно получатся как жилой дом, так и ограждение или хозпостройки

Производителем предусмотрено применение блоков внутри дома для построения перегородок. Стены из них получаются более прочными, надежными, чем гипсокартонные. Кирпичная кладка отлично гармонирует со многими дизайнерскими стилями, поэтому она не требует дополнительной декоративной облицовки.

Делаем прочный лего-кирпич своими руками

Оборудование для производства Лего кирпича представляет собой устройство механического или электрического типа, не требующее большого пространства для хранения. Заготовки изготавливаются при помощи специальных матриц.

Оборудование для лего кирпича – чертежи

Процесс производства Лего кирпича осуществляемый в домашних условиях заключается в следующих этапах:

- Загрузка смеси в формы;

- Перемол, тщательное смешивание до однородной консистенции;

- Помещение компонентов в формы;

- Пропаривание под прессом.

Затраты времени на производство одного элемента при помощи электрического станка для Лего кирпича равняются 12 секундам, плюс 3 секунды отводятся на снятие готового изделия из формы.

Качество готовой продукции полностью зависит от таких нюансов, как состав смеси, параметры фракций, уровень давления, производящего прессом, который должен составлять не менее 150 кг/см 2 . Пресс для Лего кирпича позволяет применять изделие сразу же после изготовления, что уменьшает количество времени, затрачиваемого на возведение сооружений.

Ориентировочный состав смеси для Лего кирпича:

Наименование сырья

Количество, %

Цементный раствор ПЦ500

Микрокремнезем, улучшающий эксплуатационные качества

Купить материал для производства кирпичей можно в специализированном магазине или на складах завода перерабатывающего, горнодобывающего направления.

Представленный состав смеси для Лего кирпича соответствует нижеперечисленным техническим характеристикам:

Устойчивость перед заморозками

Станок для производство лего-кирпича

Бытовой станок для изготовления кирпича Лего может обладать небольшой производительностью равной 1 000 ед. за один раз. К этой категории относятся ручного и электрического типа оборудование, обладающее низкой мощностью. Цена за штуку варьируется в пределах 70000 – 200000 руб.

Станок для изготовления лего-кирпича

Если данной производительности недостаточно, можно купить станок для производства Лего кирпича средней или высшей категории со стоимостью от 300000 руб., возможностью изготовления до 2100 блоков за одну смену. Профессиональная техника способна производить 760 шт./ч., однако цена на них не менее 2 млн.руб.

Плюсы и минусы

Материал обладает широким рядом преимуществ и несколькими недостатками, данный фактор обосновывается недавним появлением изделия на строительном рынке. О множествах плюсов свидетельствуют потребительские отзывы:

- Лего кирпич имеет идеальную геометрию формы;

- Изделие отличается хорошими прочностными особенностями – 150-300 кг/см 2 , поглощением воды – до 5%, морозостойкостью – 100-150 циклов;

- Строительный рынок предлагает широкий ассортимент форм, размеров, цветовых решений;

- При производстве используется только экологически чистое сырье;

- Для укладки требуется минимальный опыт в строительстве;

- Экономный расход клеевой смеси;

- При изготовлении продукта в домашних условиях могут возникнуть трудности с правильным подбором сырья в нужных пропорциях;

- Элементы обладают большим весом;

- Плохая паропроводимость, низкий уровень удерживания тепла. Требует дополнительной прокладки теплоизоляционного слоя, тщательной обработки стен средством от появления плесени, грибковых образований;

- Большая цена;

- Со временем цвет материала становится тусклым в связи с постоянным нахождением под солнечными лучами.

ВИДЕО: Производство лего кирпича – состав смеси, способы изготовления