Виды зенкеров и разверток

Сверла, зенкеры, развертки.

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

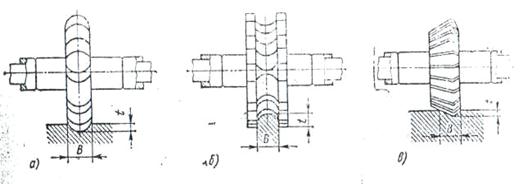

Теоретические сведения. Фрезы классифицируют по характеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

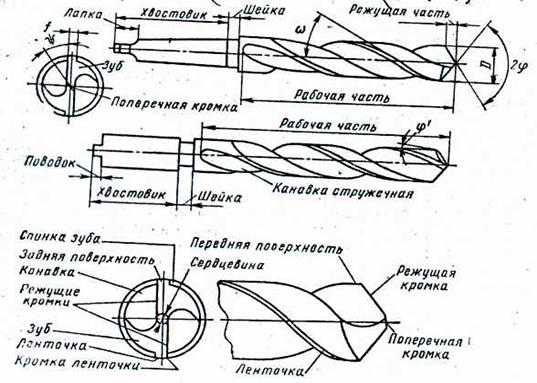

Рис. 9. Части и элементы спирального сверла.

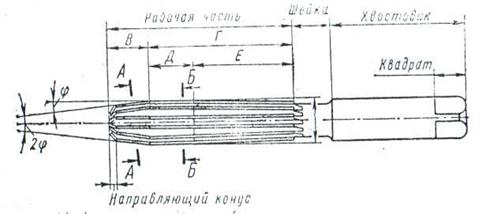

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

Сверла, зенкеры, развертки

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают в зависимости от вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Они изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером. Зенкеры отличаются от спиральных сверил тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенных на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служит лишь для увеличения имеющихся отверстий. Направление зенкера в отверстие лучше, чем у сверла, т. к. у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По тем же причинам зенкер дает более точное отверстие, чем сверло.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в специальном приспособлении.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия может быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по характеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы могут быть одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Они имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

Рис. 9. Части и элементы спирального сверла.

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

Процесс зенкерования отверстий

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности. Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

По типу закрепления в патроне станка:

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено. Развёртка срезает более мелкую стружку, так достигается точность отверстий соответствующая 2–3 классу. Для высокоточных деталей 1-го класса развёртку применяют многократно, существуют и другие доводочные операции.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание. Исключение составляют отверстия до 10 мм диаметром, расточка которых сложна, а зенкеров подходящих габаритов попросту нет, тогда развёртка идёт сразу после сверления и выполняется особо аккуратно.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия. Операция выполняется после сверления, литья или штамповки и предшествует чистовой обработке. Сборный зенкер может совмещаться со сверлом, развёрткой и другими инструментами. Вал прибора состоит из быстрорежущей стали, а рабочие зубцы, иногда, из твёрдосплавных вставок. Совместимые с этим отделочным сверлом аппараты – фрезеровочный, токарный, расточный и сверлильный.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация и элементы свёрл, зенкеров, разверток.

Для образования отверстий в подгруппе 23 (МН 77—59) предусмотрены следующие дырообрабатывающие инструменты: сверла, зенкеры и развертки.

Сверла. По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 15. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм (табл. 41).

Рис. 15. Части и элементы спирального сверла:

Рис. 15. Части и элементы спирального сверла:

1—передняя поверхность: 2—задняя поверхность;

3— ленточка: 4—поперечная кромка; 5 — канавка; 6 — режущие кромки; 2φ — угол при вершине; ώ—угол наклона винтовой канавкн; ψ— угол наклона поперечной кромки

Для изготовления быстрорежущих сверл применяют стали Р18 или Р9. Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62—64, а твердость лапок у сверл с коническим хвостовиком — HRC 30—45.

Допускаемые отклонения диаметров сверл приведены в табл. 42.

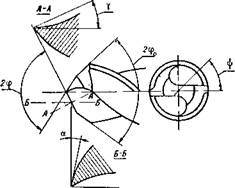

Геометрическими параметрами режущей части сверла являются: задний угол а, передний угол у, углы при вершине 2φ и 2φ0 и угол наклона поперечной кромки ψ (рис. 16). Величина заднего угла изменяется вдоль режущей кромки. Наименьшее значение (7—15°) задний угол имеет у наружной поверхности сверла, а наибольшее (20—26°) — около поперечной режущей кромки. Величина переднего угла в разных точках режущей кромки неодинакова: наибольшее значение (25—30°) угол имеет у наружной поверхности сверла, а наименьшее — около поперечной кромки, где он может быть и отрицательным.

Конусность режущей части сверла определяется углом 2φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания.

При правильной заточке сверла угол наклона поперечной режущей кромки ψ равен 55° (рис. 15).

Градация диаметров сверл (по ГОСТу 885—64)

Примечание. Сверла, диаметры которых поставлены в скобки, изготовляются по соглашению c потребителем.

Для повышения стойкости сверла и скорости резания рекомендуется двойная заточка под углом 2φ и 2φ0 (рис. 16). Основные формы заточки спиральных сверл в зависимости от их диаметра и обрабатываемого материала приведены в табл. 43.

Рис. 16. Геометрические параметры спирального сверла

Спиральные сверла могут быть и твердосплавные. Сверла диаметром от 1,8 до 5,2 мм через 0,05 мм изготовляются монолитными из твердых сплавов марок ВК6, ВК8М, а свыше 6 мм — оснащаются пластинками твердого сплава.

Отклонения диаметров сверл (по ГОСТу 885 — 64)

Основные формы заточки сверл

Для изготовления корпусов твердосплавных сверл рекомендуют стали марок 40Х и 45Х. Твердость рабочей части корпусов после термообработки должна быть HRC 40—50.

Сверла, корпуса которых изготовлены из стали Р9 с коническим хвостовиком диаметром от 8 мм и с цилиндрическим хвостовиком диаметром от 8 мм, должны быть сварными.

Рекомендуемые значения угла 2φ при вершине в зависимости от обрабатываемого материала приведены в табл. 44, угла ώ наклона винтовых канавок для быстрорежущих сверл — в табл. 45 и передних углов у твердосплавных сверл — в табл. 46.

Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные.

Значения угла 2φ при вершине

Значения угла ώ наклона винтовых канавок для спиральных быстрорежущих сверл (град)

Значения передних углов для сверл, оснащенных твердым сплавом

Специализация инструментальных заводов по производству сверл

Для улучшения качества выпускаемых сверл диаметром свыше 30 мм предусмотрено их изготовление с двойным углом при вершине (с двойной заточной) и подточкой перемычки. В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл.

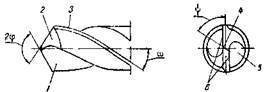

Сверло-зенкер. Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла 1 (табл. 48), имеющего цилиндрический хвостовик с лапкой и пазом для стопорного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки 3. Сверло- зенкер изготовляется московским заводом «Фрезер» из сталей Р18 и Р9; основные размеры его приведены в табл. 48.

Основные размеры сверла-зенкера

Для образования центровых отверстий применяют инструмент центровочный (ГОСТ 6694—53) семи типов (табл. 49).

Типы и основные размеры центровочного инструмента (по ГОСТу 6694—53)

Продолжение табл. 49

Для сверл и зенковок применяют сталь марки Р9 или Р18. Зенковки типа VII делают сварными, а их хвостовики — из стали 45. Твердость лапки зенковок типа VII должна быть HRC 30—45, твердость сверл и зенковок HRC 62—64. Типовые наборы центровочного инструмента приведены в табл. 50.

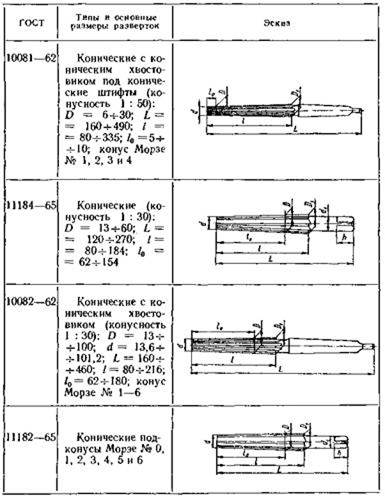

Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Рис. 17. Части и элементы цилиндрического зенкера:

1 — передняя поверхность; 2 — режущая кромка; 3 — сердцевина; 4 — задняя поверхность; 5 — ленточка

Главные лезвия у зенкеров расположены на заборном конусе под углом φ (угол в плане). При обработке стали угол в плане φ = 60°, при обработке чугуна φ = 45÷60°. У зенкеров с пластинками из твердых сплавов φ = 60÷75°. Задний угол α главного лезвия принимается равным 8—10°.

Передние углы выбираются в зависимости от обрабатываемого материала:

Угол наклона винтовой канавки (ώ) у зенкеров универсального назначения равен 10—30°. С увеличением твердости обрабатываемого материала величина угла возрастает. Для чугуна ώ = 0°.

Величина заднего угла у зенкеров с пластинками из твердого сплава имеет два значения: α = 10÷12° по пластинке и α = 15° по корпусу.

При обработке чугуна передний угол V принимают равным +5°; при обработке стали с σв = 90 кГ/мм2 γ = 0, при обработке с σв = 90 кГ/мм2 угол γ = — 5°.

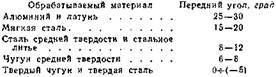

Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67).

Типовые наборы центровочного инструмента

Типы и основные размеры зенкеров

Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком — сварными (хвостовики из стали марки 45). Для изготовления корпусов зенкеров применяют сталь 40Х или 45.

Твердость зенкеров с коническим хвостовиком на 3/4 длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62—64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30—45.

Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от —210 до —420 мкм и нижнее от —245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной

Рис. 18. Зенковки

обработки отверстий по А4, верхнее отклонение составляет от +70 до +140 мкм и нижнее от +25 до +70 мкм. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

Технические условия (ГОСТ 12509—67) распространяются на зенкеры с коническим хвостовиком и насадные (оба типа с напаянными пластинками из твердого сплава).

Зенковки. Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 18, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 18, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 18, б).

Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 19) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Канавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стружки.

Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом.

Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми.

Геометрические параметры разверток: задний угол а, передний угол у, главный угол в плане φ и угол наклона главной режущей кромки ώ.

Задний угол а выбирается в зависимости от обрабатываемого материала и принимается в пределах 6—10°. Передний угол γ у чистовых разверток равен 0°, а у черновых 5—10°. Главный угол в плане φ у ручных разверток равен 1 , у машинных при обработке стали 12—15°, чугуна 3—5° и при обработке глухих отверстий 45°. Угол наклона главной режущей кромки оз при обработке твердых металлов равен 7—8° и мягких металлов 14—16°.

По техническим условиям (ГОСТ 1523—65) развертки должны изготовляться: ручные—из стали 9ХС; машинные цельные и ножи сборных разверток— из быстрорежущей стали Р18 или Р9; быстрорежущие развертки—сварными (хвостовики делаются из стали 45). Основные детали сборных разверток (за исключением ножей) должны быть изготовлены: корпуса — из сталей 40, 45 или 40Х; установочные кольца и контргайки — из сталей 35 или 45; клинья — из стали 40Х.

Твердость рабочей части разверток (в зависимости от марки стали) должна быть HRC 62—66, корпуса насадных разверток HRC 30—40, клиньев HRC 45—50, лапок и квадратов хвостовиков HRC 30—45.

В централизованном порядке развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, А2а, А3 и Н и с припуском под доводку в соответствии с ГОСТом 11174—65. ГОСТ 11174—65 распространяется на развертки, изготовляемые из быстрорежущей и легированной стали с припуском под доводку, и предусматривает шесть номеров разверток (табл. 52). Зная отклонения и допуски на изготовление разверток, можно легко выбрать развертку нужного размера.

Рис. 19. Части и элементы развертки:

1 — главная режущая кромка; 2 — ленточка; 3 — передняя поверхность; 4 — атыловочня поверхность; 5 — задняя поверхность

В случае отсутствия развертки необходимого размера берется развертка, размер которой близок к заданному, и определяется необходимость шлифования или доводки развертки до требуемого размера.

Предельные отклонения (мкм) диаметров разверток под доводку

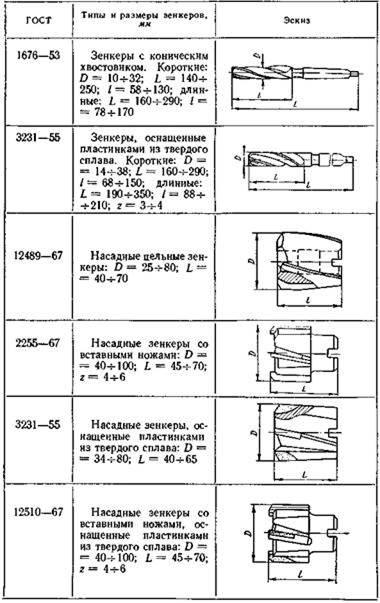

Типы и основные размеры разверток, мм

Продолжение табл. 63

Продолжение табл. 53

Продолжение табл. 53

Развертки после доводки должны обеспечить обработку отверстий со следующими посадками:

По техническим требованиям (ГОСТ 5735—65) в качестве режущей части разверток должны применяться пластинки из твердого сплава марок ВК6, ВК6М, Т15К6, Т14К8 и Т5КШ. Корпуса разверток изготовляются из стали 40Х, а корпуса ножей — из стали 40Х или У7 и У8.

В централизованном порядке твердосплавные развертки должны выпускаться: в доведенном виде для обработки отверстий с допусками по А, А2а, А3 и Н и с припуском под доводку — по ГОСТу 11173—65.

Развертки конические с цилиндрическим хвостовиком по техническим требованиям (ГОСТ 11178—65) изготовляются из стали 9ХС и по соглашению с потребителем допускается изготовление разверток из стали Р18. Развертки диаметром больше 13 мм должны быть сварными. Развертки конические с коническим хвостовиком по техническим требованиям (ГОСТ 10083—62) изготовляются из стали Р18 или Р9. Развертки диаметром больше 10 мм должны быть изготовлены сварными. Типы и основные размеры разверток приведены в табл. 53.

Типы, конструктивные элементы и геометрические параметры зенкеров и разверток

Зенкеры.

Различают следующие типы зенкеров [52]: хвостовые (рис. 6.50), насадные цельные (рис. 6.51) и насадные сборные (рис. 6.52). Кроме того, существуют конструкции хвостовых зенкеров (зенковок) для цилиндрических и конических углублений, а также насадных зенковок для зачистки торцовых поверхностей. Есть комбинированные зенкеры, предназначенные для получения, например, ступенчатых отверстий. Режущие элементы и определения геометрических параметров зенкера и сверла аналогичны.

Передний угол зенкеров измеряется в главной секущей плоскости N—N и назначается в зависимости от свойств обрабатываемого материала, материала режущей части зенкера. Величина этого угла составляет обычно 0. 15 0 .

Задний угол измеряется так же, как и для сверла в плоскости, параллельной подаче, и принимается 8. 10°. Угол наклона винтовой канавки со делают 10. ..30°. Для обработки твердых материалов угол со выбирается меньшим, чем для вязких.

Главный угол в плане ср (рис. 6.51, а) назначается для зенкеров из быстрорежущих сталей в пределах 45. 60°, для оснащенных твердым сплавом — 60. 75°. Угол наклона главной режущей кромки X (рис. 6.51, б) принимается 5. 10°. Для отвода стружки в направлении подачи зенкера угол X должен быть отрицательным, а против подачи — положительным. Переходная режущая кромка с углом сро = 0,5ср (рис. 6.53) имеет длину до 1 мм.

Зависимость между углами со и у выражается формулой

Рис. 6.50. Хвостовой зенкер

Рис. 6.51. Геометрические параметры насадного цельного зенкера из быстрорежущей стали

Следовательно, с увеличением угла со возрастает передний угол у, что приводит к уменьшению крутящего момента Мкр и осевой силы Рос-

В целях устранения вибраций при работе зенкера в радиальном направлении производят его кольцевую заточку (рис. 6.54). Диаметр D режущих кромок / и 2на кольцевой заточке на 0,4. 0,8 мм меньше наружного диаметра зенкера D. Снижение вибраций при такой заточке объясняется следующим: обеспечивается лучшее направление зенкера в отверстии; увеличивается площадка пятна контакта между РИ и обработанной поверхностью, поскольку задний угол кромок / и 2 нулевой, что усиливает сопротивление вибрациям системы СПИЗ.

Для чистовой обработки отверстий большого диаметра применяют ротационные зенкеры двустороннего резания. Такой зенкер (рис. 6.55) состоит из режущего элемента 2, выполненного в форме грибка, и хвостовика 7, установленного на игольчатых подшипниках или подшипниках скольжения под углом X = 15. 30° к оси обрабатываемого отверстия в корпусе РИ. Режущий элемент зенкера изготавливают из быстрорежущей стали, а его рабочие поверхности затачивают по наружным коническим поверхностям.

Процесс зенкерования осуществляется на больших подачах, так как съем стружки происходит в двух противоположно расположение

Рис. 6.52. Геометрические параметры и конструктивные элементы насадных сборных зенкеров, оснащенных твердым сплавом с креплением рифлениями (тип I) и рифлениями и клином (тип II)

ных контактных зонах. Выход стружки из зоны резания обеспечивается путем вымывания ее СОЖ, которая подводится под давлением через центральное отверстие хвостовика и каналы головки. Для направления СОЖ и повышения ее давления в зоне обработки предна-

Рис. 6.53. Переходная режущая кромка

Рис. 6.54. Зенкер с кольцевой заточкой

Рис. 6.55. Ротационный зенкер двустороннего резания: о — конструктивные элементы; б — параметры установки режущей части

Рис. 6.56. Хвостовая развертка значены кожух 3и резиновая манжетка 4. Осевые нагрузки воспринимаются шариковой опорой.

Обработка ротационными зенкерами ведется со следующими режимами резания: о = 80. 120 м/мин, S= 0,2. 0,4 мм/об, / = 0,1. 0,5 мм. При этом необходимо, чтобы были обеспечены следующие параметры установки зенкера: X = 15. 30°, yi = 30. 40°, у = 0. 15°, //= 0. 1 мм [78].

РАЗНОВИДНОСТИ СВЕРЛ. ВИДЫ ЗЕНКЕРОВ И РАЗВЕРТОК. КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ

По конструкции и назначению сверла делят на перовые, спиральные, центровые, специальные. К группе специальных относятся свёрла для глубокого сверления, кольцевые, сверла повышенной жесткости и др.

Спиральное стандартное сверло — применяют для сверления отверстий глубина которых не превышает (4-5 D).

Сверло повышенной жесткости — это укороченная конструкция спирального сверла с утолщенной сердцевиной. Применяют при сверлении жаропрочных сталей и сплавов, стойкость сверла в 5-8 раз выше, чем у обычного спирального.

Сверло с внутренним подводом СОЖ- жидкость подводится через каналы сделанные в теле сверла под давлением, это облегчает удаление стружки и увеличивает стойкость сверла.

Сверло для глубокого сверления- если длина отверстия>5D, то такое сверление называют глубоким. В специальном машиностроении глубокое сверление м.б. основной операцией. При сверлении глубоких отверстий необходимо сохранять прямолинейность отверстия, устранить увод сверла, в этом случае отвод стружки чрезвычайно затруднен. Для удаления стружки и подвода СОЖ используют струю масла или эмульсию под высоким давлением (15-20 атм.) Для этого применяют пушечные и ружейные сверла.

Пушечное сверло- это единичный стержень на конце срезанный по диаметру. Половина тела яв-ся направляющей, обеспечивающей прямолинейность. Обычно угол резания равен 90º, когда вращается изделие , имеется продольная подача, что уменьшает отвод сверла. Вершина сверла расположена эксцентрично и при резании получает дополнительный вращающий конус внутри тела детали. При больших диаметрах сверления на лезвии делают стружечные разделительные уступы для уменьшения вибрации.

Кольцевое сверло служит для сверления отверстия большого диаметра. При применении кольцевого сверла большая часть металла остаётся в виде сердечника, представляющий собой пригодный для использования материал. В стенках корпуса сверла между винтовыми канавками под винтами размещены шарики, которые придают сверлу постоянное направление в работе.

Виды зенкеров

В зависимости от назначения зенкеры подразделяются на:

1) спиральные, применяемые для обработки сквозных, цилиндрических, конических отверстий;

2) цилиндрические служат для обработки торцев у литых бобышек и отверстий под цилиндрические головки винтов

3) конические зенковки, применяемые для обработки конических гнезд под болты и заклепки и зенкования центров центров в заготовках.

По конструктивным признакам зенкеры делят на цельные, сборные,насадные.

Зенкер трехзубый с коническим хвостовиком

Для обработки глухих отверстий применяют зенкеры с двумя режущими зубьями ( цельные и пластинчатые). Цельные применяют для обработки деталей диаметром 4-35 мм, пластинчатые- диаметром 32-80 мм. Передний угол γ и задний угол α делают равным 10º. Главный угол в плане φ=90º

Зенкеры сборные. Зенкеры диаметром 40-100 мм для экономии дорогостоящих материалов изготавливают сборными, со вставными ножами. Корпус изготовляют из конструкционной стали, а вставные ножи из быстрорежущей стали. Ножи крепятся с помощью рифлений. Для надежности крепления ножи и гнезда для них имеют клиновидную форму.

Виды разверток

Развертки делят на 2 основные группы: ручные и машинные. По конструкции хвостовой части их подразделяют на развертки с коническим, цилиндрическим и квадратным хвостовиком; по форме обрабатываемого отверстия- на цилиндрические, конические, ступенчатые; по способу крепления зубьев- на цельные, составные, напайные и с механическим креплением; по материалу реж. части- на углеродистые, быстрорежущие, твердосплавные.

Ручная развертка отличается от машинной геометрией режущей части, размерами рабочей части и формой хвостовика. У ручной развертки угол φ меньше, чем у машинной. По длине рабочей части ручные развертки в 1,5-2 раза больше машинных. Хвостовая часть ручной развертки имеет форму квадрата. У машинных разверток калибрующий зуб в отличие от режущего имеет на своей вершине цилиндрическую фаску 0,3-0,4 мм., который служит для направления развертки в готовом отверстии.

Развертка для глухих отверстий- имеют реж.зубья не только на заборной части, но также и на торце. Развертки для глухих отверстий м.б. цельными и насадными. Заборная часть затачивается с углом φ=45º. Остальные параметры как и у сквозных разверток.

Конические развертки применяют для обработки конических отверстий, имеющих конус Морзе №1-№6. Конические отверстия обрабатывают последовательно тремя развертками: для черновой обраб-ки, для получистовой, для чистовой.

Комбинированные инструменты

Комбинированные инструменты для обработки отверстий находят широкое распространение на наших заводах, потому что они позволяют совмещать операции, обеспечивают высокую производительность при условии получения высокой точности обработки и высокого качества обрабатываемой поверхности.

Комбинированные инструменты для обработки отверстий применяются, главным образом, при изготовлении ступенчатых или соосных отверстий, а также для совмещения операций сверления, зенкерования и развертывания. При использовании комбинированных инструментов для обработки отверстий производительность повышается за счет сокращения машинного и вспомогательного времени на установку и переналадку инструмента.

Комбинированные инструменты разделяют на две группы, инструменты для обработки предварительно обработанных отверстий и инструменты для обработки отверстий в сплошном материале. Инструменты обеих групп можно классифицировать:

по профилю обрабатываемых отверстий;

по типу комбинирования — однотипные и разнотипные;

по способу комбинирования режущих зубьев—с профильными зубьями, с зубьями, расположенными по отдельным ступеням, с чередующимися и смешанными зубьями;

по конструктивным признакам — цельные и разъемные;

по характеру работы ступеней — с последовательной работой, с одновременной работой и частичным совмещением переходов обработки;

по способу направления инструмента — по кондукторным втулкам (неподвижным и вращающимся), по ранее обработанному отверстию и т. д.

В зависимости от назначения и формы отверстий комбинированные инструменты, составленные из сверл, зенкеров и разверток, разделяют на инструменты: для обработки одного отверстия; для обработки отверстий «в линию»; для черновой и чистовой обработки; для обработки отверстий и плоскостей.

Основные виды комбинированного инструмента для обработки отверстий:

4)3-х ступенчатый зенкер с пластинками из твердого сплава

6)двухступенчатая развертка с торцевыми зубьями

Конструкция комбинированного инструмента будет зависеть от формы и размеров отверстия, расположения и числа отверстий при обработке «в линию», требуемой точности и параметров шероховатости обработанной поверхности и величины припуска на обработку.