Виды каучука в химии

Синтетический каучук

Бурное развитие мировой автомобильной промышленности, авиации, военной техники привело к тому, что каучука добываемого в природе и предназначенного для производства резины, стало катастрофически не хватать. Плантации, разбросанные по всему миру стали не в состоянии обеспечить потребности промышленности. И тогда, во многом благодаря российским ученым на рынок вышел синтетический каучук.

Введение

На самом деле, к промышленному производству синтетического сырья ученые и производственники шли порядка ста лет. Каучук был синтезирован во второй половине XIX века. Но технология производства, необходимое оборудование разработали только в ХХ веке. Все необходимое для производства синтетического каучука было представлено С.В. Лебедевым, российским ученым.

С тех пор, ученые – химики, производственники приложили немало сил для совершенствования этого сырья, разработки новых марок этого сырья и пр.

Виды синтетических каучуков

За время с момента организации промышленного производства синтетического каучука прошло почти сто лет. И специалисты в области органической химии за это время разработали и внедрили в производство большое количество видов этого сырья. Ниже приведен небольшой список.

Виды синтетического каучука

Виды синтетического каучука

Каучук бутадиеновый – основная область его применения это производство шин и камер. Параметры этой продукции выполненной из бутадиенового сырья существенно выше чем изделий этого класса но изготовленных из природного (натурального) качества. Кроме автомобильной промышленности бутадиеновый каучук применяют для производства химически стойкой резины и эбонита.

Бутилкаучук обладает уникальной способностью по удержанию воздуха. Именно это обеспечило его преимущества перед другими материалами при изготовлении покрышек, камер, диафрагм и пр. На основании многократных испытаний, проводимых на заводах по производству покрышек и можно утверждать, что камеры, изготовленные из этого сорта синтетического каучука, удерживают давление воздуха в 8 – 10 раз больше, чем аналогичные изделия, выполненные из природного каучука. Бутилкаучук отличается от природного еще и тем, что стойко воспринимает воздействие озона, не реагирует на действие к маслам разного типа (животному, растительному), но вместе с тем, этот материал необходимо оградить от контактов с минеральными маслами.

Если сравнивать параметры прочности, то натуральный продукт выигрывает с существенным отрывом. Между тем, этот материал обладает низкой скоростью вулканизации, плохая адгезия к металлическим поверхностям. Быстрое нагревание при знакопеременных деформациях и в довершение, низкая эластичность при нормальной температуре и влажности.

Полихлоропреновый каучук или хлоропреновый, как иногда его называют, поставляется потребителю в виде светло-желтой массы. К основным свойствам этого материала можно отнести:

- стойкость к воздействию огня;

- адгезия к тканям, металлу и многим другим материалам;

- невосприимчивость к действию озона, атмосферных явлений, в частности, к низким температурам.

Хлоропреновый каучук под воздействием растяжения кристаллизуется. Это его свойство, позволяет резинам, произведенным на его основе показывать высокие прочностные характеристики.

Предприятие химического производства каучука

Предприятия химической промышленности выпускают множество типов синтетических каучуков, причем некоторые из них превосходят натуральные. Широкое применение получили так называемые сополимерные соединения, получение при совместной реакции бутадиена и с ненасыщенными соединениями, например, такими как стирольный каучук СКС.

Ведя речь о сырье искусственного происхождения нельзя забывать и таком веществе как латекс синтетический. Это, по сути, раствор искусственного каучука и других полимерных веществ, например, полистирола.

Латексы синтетические применяют для изготовления клеев, водоэмульсионных красок. Их применяют и в строительстве при создании полимербетона.

Формула строения

Каждый вид синтетического каучука имеет свою химическую формулу

Молекулы изопрена CH2=C(CH3)-CH=CH2 2-метилбутадиен-1,3;

бутадиеновый CH2=CH-CH=CH2 бутадиен-1,3;

дивиниловый CH2=CH-CH=CH2 бутадиен-1,3

Хлоропреновый CH2=C(Cl)-CH=CH2 2-хлорбутадиен-1,3

Бутадиен-стирольный состоит из молекул CH2=CH-CH=CH2 бутадиен-1,3 и C6H5- CH=CH2 стирол

Свойства и применение

Свойства синтетического каучука во многом превышают основные параметры натурального продукта. Так, его плотность меньше плотности воды и поэтому он спокойно плавает.

Химические свойства синтетического каучука позволяют ему не растворяться в воде, именно это позволяет его использовать для изготовления покрытий не проницаемых для воды. Это свойство позволяет их использовать для шитья одежды, спортивного инвентаря и пр. Такие вещества как бензин, бензол растворяют каучуки. Это свойство позволяет их применять для производства клеевых составов. Каучук – это диэлектрик, которые широко применяют для создания изоляторов силового и слаботочного оборудования. Каучуки обладают гибкостью, прочностью, и повышенной стойкость к истиранию. Кроме этого каучуки сохраняют свои свойства при циклических деформациях.

Применение синтетического каучука

Синтетические каучуки подразделяют на общие и специальные. К общим относят:

- изопреновые;

- бутадиен-стирольные и пр.

Их основные свойства – морозостойкость, высокая износостойкость. Кроме этого они обладают высокой масло бензо- и озоностойкостью.

Бутадиеновые каучуки(ПБ), иногда их называют дивиниловыми, относят к материалам общего назначения. Их применяют для изготовления проекторных и обкладочных резин для шин (каркаса, боковины и пр.). Этот материал применяют для производства материалов, применяемых в кабельной промышленности, инструмента для абразивной обработки металла и других материалов, антифрикционных изделий.

Сырье на основании этилен — пропилена используют для создания ударопрочных полимеров, шин для велосипедов, тканей с водоотталкивающими свойствами, конвейерных лент для работы в термически сложных условиях.

Фторокремнийорганические каучуки (фторсиликоны или фторкаучки). Особенностью этих материалов – это сочетание стойкости к действию температуры, как низкой, так и высокой и различным агрессивным средам. Кроме того, сырье этого класса отличается стойкостью к истиранию, воздействию открытого пламени. Он не пропускает газы. Его диэлектрические свойства позволяют его применять для создания изоляции, как для силовых кабелей, так и слаботочной аппаратуры. Это сырье применяют для производства материалов, применяемых для гумирования емкостей, предназначенных для транспортировки агрессивных веществ.

Еще одно важное свойство этих материалов – стойкость к радиации.

Отличия искусственного материала от природного заключаются в том, что при получении синтетического сырья применяют множество сополимеров и химических элементов, которые добавляют новые характеристики этому материалу.

Устойчивый спрос на синтетический каучук привел к появлению целой отрасли, которая задействована на производстве этого сырья. На рынке этого сырья отмечается постоянный рост спроса на эту продукцию. Лидером по потреблению синтетического сырья можно считать самую динамично, развивающуюся экономику мира – китайскую. Динамика рынка показывает, что после кризисных явлений 2008 – 2009 года, и падения спроса на эту продукцию в пределах 4%, на сегодня прирост сбыта составляет до 7%, от прошлогоднего уровня.

Среди стран, которые лидируют по производству синтетического сырья надо назвать КНР, РФ, США и ряд других.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Каучук — виды, получение и применение

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

В наше время почти любая область жизнедеятельности предполагает применение каучука. Это производство шин, кабеля, труб, строительный и отделочный материал, его используют в обувной, медицинской и других областях промышленности. Но что же такое «каучук», каковы виды каучука и как его получают?

Еще в конце 15 века индейцы Северной Америки из сока дерева гевеи научились получать каучук, который использовали при изготовлении обуви и других вещей. При надрезе коры гевеи происходило выделение капель молочно-белого сока – латекса. Этот сок индейцы назвали «слезы дерева», что звучит как кау-учу. Отсюда и название – каучук.

Открытие Америки Христофором Колумбом способствовало распространению чудесного материала в Европу, где путем проб и ошибок впервые получили резину. С появлением автомобильной промышленности в 20 веке спрос на резину, а, значит, и на каучук стал расти. В то время стоимость изделий из каучука была очень высокой. Это связано с тем, что в год с одного дерева гевеи можно получит всего 1—2 кг каучука, а на производство, например, шин требовалось в 50 больше.

Вскоре возникла нехватка, дефицит получаемого из сока гевеи каучука (натуральный каучук). Ученые занялись поиском решений этой проблемы. И, наконец, в 20-е годы 20 века русский учёный С.В. Лебедев получил первый синтетический каучук путем полимеризации 1,3-бутадиена (дивинила) на натриевом катализаторе. Позже натриевый катализатор заменили катализатором Циглера-Натта (Al(C2H5)3∙TiCl4), что дало возможность получения полибутадиена и полиизопрена — синтетического каучука, обладающего нужными свойствами эластичности и прочности. Синтетический каучук стал настолько популярен, что к концу 20 века почти полностью вытеснил натуральный каучук.

Виды каучука

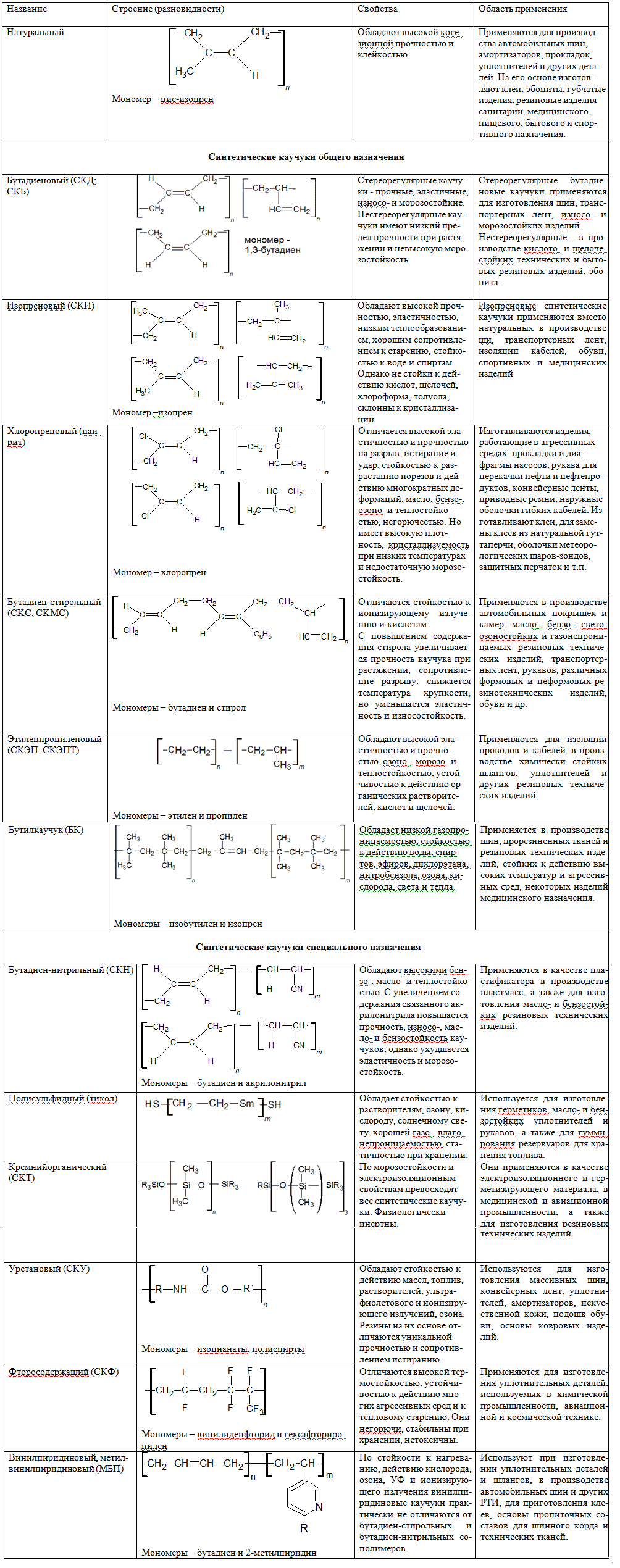

В настоящее время получают различные виды каучука. Все синтетические каучуки принято классифицировать на:

- Каучуки общего назначения. Используются в массовом производстве таких изделий, как шины, транспортерные ленты, резиновая обувь и т.п., в которых реализуется такое свойство резины как эластичность:

- Бутадиеновый (СКД; СКБ)

- Изопреновый (СКИ)

- Хлоропреновый (наирит)

- Бутадиен-стирольный (CKC, CKMC)

- Этиленпропиленовый (СКЭП, СКЭПТ)

- Бутилкаучук (БК) и др.

- Каучуки специального назначения.Применяеются в производстве изделий, обладающих не только эластичностью, но и стойкостью к воздействию различных агрессивных сред, тепло- и морозостойкостью и другими уникальными свойствами. Синтетических:

- Бутадиен-нитрильный (СКН)

- Полисульфидный (тикол)

- Кремнийорганический (CKT)

- Уретановый (СКУ)

- Фторосодержащий (СКФ)

- Винилпиридиновый, метилвинилпиридиновый (МБП) и др.

Сравнительная характеристика и область применения каучуков представлены в таблице, а получение некоторых из них описано в разделе Свойства и получение алкадиенов:

Виды и область применения каучуков:

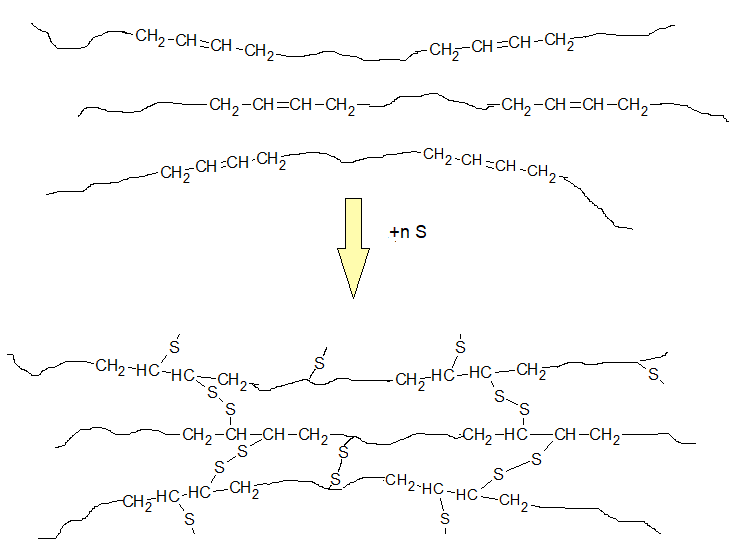

Вулканизация каучука

Важное практическое значение имеет вулканизированный продукт – резина. Вулканизация каучука представляет собой специально обработанную смесь каучука и серы при воздействии температуры. Линейные молекулы каучука в местах двойных связей сшиваются атомами серы, образуя дисульфидные мостики.. Такой продукт имеет трехмерную структуру и обладает повышенной прочностью, эластичностью, изностойкостью и другими полезными свойствами. При массовой доле серы 1-5 % — продукт эластичный, мягкий; 30% — жесткий, твердый (эбонит).

Состав резины

- Каучук натуральный или синтетический

- Вулканизирующий агент – сера, тиурам , селен, перекиси, ионизирующая радиация.

- Ускорители вулканизации — полисульфиды, оксиды свинца, магния

- Антиоксиданты (вещества замедляющие скорость старения резины) — альдоль, неозон Д, парафин, воск)

- Пластификаторы (вещества, улучшающие эластичность резины) — парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Их массовая доля составляет 8—30 % от массы каучука.

- Наполнители активные и неактивные. Активные наполнители — кремнекислота, оксид цинка; неактивные наполнители — мел, тальк, барит

- Регенерат (продукт переработки старых резиновых изделий и отходов резинового производства).

- Красители — минеральные или органические красящие вещества.

Назначение будущего изделия, условий его эксплуатации, технических требований к нему и т.д. определяет выбор каучука и состава резиновой смеси.

Производство изделий из резины включает этапы смешения каучука с ингредиентами в смесителях, изготовления полуфабрикатов и их раскроя, сборки заготовок изделия при помощи сборочного оборудования и вулканизацию изделий в прессах, котлах, автоклавах и др.

Виды каучука в химии

Водо- и газонепроницаемость. По эластичности уступает природному каучуку. В производстве кабелей, обуви, принадлежностей быта

По износоустойчивости и эластичности превосходит природный каучук. В производстве шин.

По эластичности и износоустойчивости сходен с природным каучуком. В производстве шин

Устойчив к воздействиям высоких температур, бензинов и масел. В производстве кабелей, трубопроводов для перекачки бензина, нефти.

Характерна газонепроницаемость, но недостаточная жароустойчивость. В производстве лент для транспортёров, автокамер.

Одно дерево бразильской гевеи в среднем, до недавнего времени, было

способно давать лишь 2-3 кг каучука в год; годовая производительность

одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Первый синтетический каучук, был получен по методу С.В. Лебедева из спирта:

при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения:

В присутствии органических пероксидов (радикальная полимеризация) также образуется полимер нерегулярного строения со звеньями 1,2- и 1,4- присоединения. Каучуки нерегулярного строения характеризуются невысоким качеством при эксплуатации. Избирательное 1,4-присоединение происходит при использовании металлорганических катализаторов (например, бутиллития C4H9Li, который не только инициирует полимеризацию, но и определенным образом координирует в пространстве присоединяющиеся молекулы диена):

Реакция получения каучуков реакцией полимеризации:

Реакция получения каучуков реакцией сополимеризации:

Для практического использования каучуки превращают в резину.

Резина – это вулканизованный каучук с наполнителем (сажа). Суть процесса вулканизации заключается в том, что нагревание смеси каучука и серы приводит к образованию трехмерной сетчатой структуры из линейных макромолекул каучука, придавая ему повышенную прочность. Атомы серы присоединяются по двойным связям макромолекул и образуют между ними сшивающие дисульфидные мостики:

Сетчатый полимер более прочен и проявляет повышенную упругость – высокоэластичность (способность к высоким обратимым деформациям).

В зависимости от количества сшивающего агента (серы) можно получать сетки с различной частотой сшивки. Предельно сшитый натуральный каучук – эбонит (более 30% S ) – не обладает эластичностью и представляет собой твердый материал.

Состав, свойства и основные виды каучуков

Каучук — это эластичный полимерный материал, получаемый коагуляцией (свертыванием, сгущением) латекса каучуконосных растений (натуральный каучук) или полимеризацией различных мономеров (синтетические каучуки).

Натуральный каучук получают из млечного сока тропического дерева гевеи бразильской или из других растений, где он содержится в виде отдельных включений в клетках коры или листьев. Однако производство каучука из таких растений экономически нецелесообразно.

Латекс извлекают подсочкой гевеи, достигшей пятилетнего возраста. Одно дерево дает в среднем 2—3 кг каучука в год.

Для получения каучука латекс подвергают желатинированию (свертыванию), добавляют муравьиную или уксусную кислоту, промывают водой и прокатывают в листы, которые затем коптят.

Натуральный каучук подразделяют на 8 типов, включающих 35 сортов.

Наиболее ценным и распространенным типом натурального каучука является смокед-шит (копченый лист), изготавливаемый в виде более или менее прозрачных листов янтарного цвета с рифленой поверхностью.

Менее распространенный тип — светлый креп. При его получении к млечному соку перед желатинированием добавляют для отбелки бисульфит натрия. Листы такого каучука непрозрачны, имеют кремовый оттенок.

Наименее ценный тип — пара-каучук, добываемый из дикорастущей гевеи старинным кустарным способом.

Натуральный каучук представляет собой полимер изопрена. Его плотность 910—920 кг/м 3 , морозостойкость (температура стеклования) — 70°C, теплостойкость +200°C. В воде, спирте, ацетоне, жирных кислотах практически не растворяется и не набухает. Растворим ib бензине, бензоле, толуоле, ксилоле, сероуглероде. Растяжение натурального каучука сопровождается выделением, сжатие — поглощением тепла. Необратимая часть теплового эффекта — причина нагрева натурального каучука и резин, изготавливаемых на его основе. Так, температура массивных резиновых шин при больших скоростях может достигать +200°C.

Взаимодействие натурального каучука с кислородом, озоном и другими окисляющими агентами приводит к его старению, т. е. снижению пластичности, повышению хрупкости, появлению трещин.

Широкое использование натурального каучука началось с 1839 г., когда была открыта его способность вулканизироваться, т. е. превращаться в резину.

В настоящее время основная масса натурального каучука перерабатывается в резину. Кроме этого, он используется для получения клеев и лаков (растворы в бензине, бензоле, хлороформе, сероуглероде), как заменитель гуттаперчи, в качестве присадки к смазочным маслам, для производства пластмасс, прочной упаковки для пищевых продуктов и других целей.

Синтетический каучук с 30-х годов нынешнего столетия вытесняет натуральный. Это обусловлено более высокими качественными характеристиками последних и экономической эффективностью их производства, широкой доступностью и дешевизной используемого сырья, а также растущими потребностями, удовлетворить которые за счет натурального каучука не представляется возможным.

Однако производство и потребление натурального каучука по-прежнему перспективно. Это объясняется тем, что синтетический каучук не может использоваться без добавок натурального, особенно для получения резиновых технических изделий максимальной прочности, твердости, эластичности и износостойкости, а также исчерпанием запасов нефти и ее удорожанием (для производства современной шины необходимо 30 л нефти, в том числе 20 л—в качестве сырья и 10 л — в качестве энергетического топлива). Альтернативой этому является доказанная возможность использования в качестве сырья для производства синтетических каучуков угля.

Теоретические основы промышленной разработки синтетических каучуков были заложены в основном выдающимися отечественными учеными A. M. Бутлеровым, И. Л. Кондаковым, И. И. Остромысленским, A. E. Фаворским и др. Особенно большое значение имели исследования С. В. Лебедева, послужившие основой промышленного производства синтетических каучуков.

Первый в мире опытный завод по выпуску бутадиенового синтетического каучука был пущен в СССР в 1933 г. В соответствии с решениями XXVII съезда КПСС в 1990 г. выпуск синтетических каучуков должен составить 2,7—2,9 млн. т.

Отечественный каучук выпускается общего и специального назначения. Его ассортимент насчитывает более 30 типов, включающих свыше 220 марок.

К синтетическим каучукам общего назначения относятся бутадиеновые (СКД; СКБ), бутадиен-стирольные (CKC, CKMC), изопреновые (СКИ), этилен-пропиленовые (СКЭП, СКЭПТ), хлоропреновые (наирит), бутил-каучук (БK) и др.

К синтетическим каучукам специального назначения принадлежат бутадиен-нитрильные (СКП), полисульфидные, кремнийорганические (CKT), уретановые (СКУ), фторосодержащие (СКФ), силоксановые, метилвинилпиридиновые (МБП) и др.

Бутадиеновые (дивиниловые) каучуки выпускаются стерео регулярные (СКД) и нестереорегулярные (СКБ). Их плотность 900—920 кг/м 3 , температура стеклования —52°C. -122°C.

Более прочными, эластичными, износо- и морозостойкими являются стереорегулярные бутадиеновые каучуки. Они применяются для изготовления шин, транспортерных лент, износо- и морозостойких изделий.

Нестереорегулярные бутадиеновые каучуки используются в производстве технических и бытовых резиновых изделий. Однако ввиду низкого предела прочности при растяжении и невысокой морозостойкости их выпуск резко снижается.

Бутадиен-стирольные (дивинил-стирольные) каучуки являются важнейшими каучуками общего назначения. Их плотность 900—990 кг/м 3 . Отличаются стойкостью к ионизирующему излучению и кислотам.

Бутадиен-стирольные — CKC (бутадиен-метилстирольные—CKMC) каучуки выпускаются марок CKC-10 (CKMC-10), СКС-30 (СКМС-30), СКС-50 (СКМС-50), СКМС-30 APKM и др., где цифра — содержание связанного стирола, %, А — низкотемпературная полимеризация (около +5°C), К — применение канифольного эмульгатора, M — маслонаполненный каучук.

С повышением содержания стирола увеличивается прочность каучука при растяжении, сопротивление разрыву, снижается температура хрупкости, однако уменьшается эластичность и износостойкость.

Бутадиен-стирольные каучуки применяются в производстве автомобильных покрышек и камер, масло-, бензо-, светоозоностойких и газонепроницаемых резиновых технических изделий.

Изопреновые синтетические каучуки (СКИ-30, СКИ-30В) обладают высокой прочностью, эластичностью, низким теплообразованием, хорошим сопротивлением старению, стойкостью к воде и спиртам. Однако не стойки к действию кислот, щелочей, хлороформа, толуола, склонны к кристаллизации при растяжении (при температуре свыше 0°C) или без растяжения (при температуре ниже 0°C). Их плотность 910—920 кг/м 3 , температура стеклования —70°C.

Изопреновые синтетические каучуки применяются вместо натуральных в производстве шин, изделий ширпотреба, транспортерных лент, изоляции кабелей и в других целях.

Этилен-пропиле новые каучуки обладают высокой эластичностью и прочностью, сочетающимися с хорошей озоно-, морозо- и теплостойкостью, устойчивостью к действию органических растворителей, кислот и щелочей, отличными диэлектрическими характеристиками. Их плотность 850—870 кг/м 3 , температура стеклования —55. —70°C.

Этилен-пропиленовые каучуки применяются для изоляции проводов и кабелей (СКЭП), в производстве химически стойких шлангов, уплотнителей и других резиновых технических изделий.

Хлоропреновый каучук (наирит) отличается высокой эластичностью и прочностью на разрыв, истирание и удар, стойкостью к разрастанию порезов и действию многократных деформаций, масло-, бензо-, озоно- и теплостойкостью, негорючестью. Однако у него относительно высокая плотность (1200—1240 кг/м 3 ), повышенная кристаллизуемость при низких температурах и недостаточная морозостойкость (температура стеклования -40°C).

Наирит используется главным образом в производстве конвейерных лент, ремней, рукавов, оболочки проводов и кабелей, защитных покрытий, а также клеев и латексов.

Бутилкаучук, обладает низкой газопроницаемостью, стойкостью к действию воды, спиртов, эфиров, дихлорэтана, нитробензола, озона, кислорода, света и тепла. Его плотность 920 кг/м 3 .

Бутилкаучук применяется в производстве шин, прорезиненных тканей и резиновых технических изделий, стойких к действию высоких температур и агрессивных сред.

Бутадиен-нитральные (дивинил-нитрильные) каучуки обладают высокими бензо-, масло- и теплостойкостью (до +150°C), а также плотностью (940—1020 кг/м 3 ). Они выпускаются марок СКН-18, СКН-26, СКН-40, CKTH, где цифра — содержание связанного акрилонитрила, %, T — повышенная теплостойкость. С увеличением содержания связанного акрилонитрила повышается прочность, износо-, масло- и бензостойкость каучуков, однако ухудшается эластичность и морозостойкость. Бутадиен-нитрильные каучуки применяются в качестве пластификатора в производстве пластмасс, а также для изготовления масло- и бензостойких резиновых технических изделий.

Полисульфидный каучук (тиокол) выпускается в твердом и жидком состоянии. Обладает стойкостью к растворителям, озону, кислороду, солнечному свету, хорошей газо-, влагонепроницаемостью, статичностью при хранении. Его плотность 127—160 кг/м 3 , температура стеклования —23. —57°C. Тиокол используется для изготовления герметиков, масло- и бензостойких уплотнителей и рукавов, а также для гуммирования резервуаров для хранения топлива. Резины, изготовляемые на его основе, отличаются невысокими механическими свойствами.

Кремнийорганические каучуки (CKT, СКТФ, СКТФВ, СКТФТ, CKTB) представляют собой прозрачный желеобразный продукт плотностью 960—980 кг/м 3 , температурой стеклования 130°C. По морозостойкости и электроизоляционным свойствам превосходят все синтетические каучуки. Физиологически инертны. Они применяются в качестве электроизоляционного и герметизирующего материала, в медицинской и авиационной промышленности, а также для изготовления резиновых технических изделий, эксплуатируемых при температурах -100. +250°C.

Уретановые каучуки (СКУ-7, СКУ-8, СКУ-50, СКУ-ПФ, СКУ-ПФЛ) выпускаются твердые (вальцуемые и термоэластопласты) и жидкие (литьевые) плотностью 930—1260 кг/м 3 , температура стеклования —44°C. Их особенностью являются устойчивость к действию масел, топлив, растворителей, ультрафиолетового и ионизирующего излучений, озона, а также высокая удельная энергия когезии, благодаря чему резины на их основе отличаются уникальной прочностью и сопротивлением истиранию. Уретановые каучуки используются для изготовления массивных шин, конвейерных лент, уплотнителей, амортизаторов, искусственной кожи, подошв обуви, основы ковровых изделий.

Фторосодержащие каучуки (СКФ-26, СКФ-32, СКФ-260, СКФ-460) отличаются высокой термостойкостью (до +250°C и выше), устойчивостью к действию многих агрессивных сред и к тепловому старению. Они негорючи, стабильны при хранении, нетоксичны. Их плотность 180—186 кг/м 3 , температура стеклования —20°C. Фтор-каучуки являются дорогостоящим материалом и применяются для изготовления уплотнительных деталей, используемых в химической промышленности, авиационной и космической технике.

Каучук, свойства и характеристики, получение и применение

Каучук, свойства и характеристики, получение и применение.

Каучук – это природный или синтетический продукт полимеризации некоторых диеновых углеводородов с сопряженными связями.

Каучук – что это?

Каучук – это природный или синтетический продукт полимеризации некоторых диеновых углеводородов с сопряженными связями. Их важнейшими физическими характеристиками являются эластичность (каучуки способны восстанавливать форму), электроизоляция, водо- и газонепроницаемость. Из каучуков путем вулканизации получают резины и эбониты.

Натуральный каучук, характеристики и свойства, состав:

Натуральный каучук известен с давних времен. Учеными найдены окаменелые остатки каучуконосных растений, их возраст – миллионы лет. Пятьсот лет назад, с открытием Америки, представители цивилизации узнали об этом материале. В то время индейцы бойко продавали белым людям бутылки и обувь из резины. Однако, по-настоящему востребованным каучук стал сравнительно недавно, в 30-х годах XIX столетия: Чарльз Гудьир (Charles Goodyear) в 1839 году изобретя процесс вулканизации, получил резину. Для этого он нагревал каучук с серой, при этом свойства материала только улучшились. Так была изобретена резина , с этого и началось ее широкое применение. К 1919 году на рынке уже существовало свыше сорока тысяч видов изделий с применением этого материала .

Каучук на 91-96 % состоит из полимера изопрена и имеет следующие характеристики и свойства: плотность 910-920 кг/м 3 , морозостойкость или температура стеклования 70 °C (т.е. он перестает быть пластичным и обретает некоторые качества, свойственные стеклу ), теплоустойчивость до 200 °C.

В большинстве жидкостей (вода, спирт, ацетон, жирные кислоты) не растворяется и в них не набухает. Набухая, постепенно растворяется в подобных себе веществах: бензине , бензоле, эфире, толуоле и других ароматических углеводородах.

Сжатие натурального каучука сопровождается поглощением, растяжение – выделением тепла.

При охлаждении каучук становится хрупким, при нагревании – размягчается. И в том и в другом процессе каучук теряет свою эластичность. Взаимодействие натурального каучука с озоном, кислородом и другими окислителями ведет к повышению хрупкости и появлению трещин. Т.е. повышается хрупкость, он «старится».

Как и большая часть полимеров, в зависимости от температуры каучук может быть в одном из трех состояний: высокоэластичном, вязкотекучем и стеклообразном. При обычных температурных условиях каучук высокоэластичен.

Более прочего каучук ценится вследствие своей эластичности. Изделия из него способны быстро возвращать себе первоначальную форму. Это происходит каждый раз, как только перестают действовать деформационные силы. Упругость каучука одна из самых лучших в своем классе. Например, если изделие из него будут растягивать до 1000%, оно все равно вернется в свою исходную форму. К слову, для обычных твердых тел эта цифра равна 1%. Эти уникальные свойства каучук сохраняет и при нагревании, и при охлаждении.

Кроме того, преимущество каучука проявляется еще и в том, что он обладает высокой пластичностью. Это означает, что под воздействием внешних сил этот материал будет приобретать и сохранять приданную ему форму. Во время механической обработки или нагревания это свойство особо заметно. Таким образом, каучук считается пласто-эластическим веществом.

Однако, у натурального каучука имеется недостаток: со временем он твердеет и вследствие этого теряет свои свойства.

Где содержится? Получение натурального каучука:

Для природных каучуков сырьевым источником служит млечный сок некоторых растений , выделяющих латекс (белая жидкость с особыми свойствами). Сам латекс является довольно распространенным компонентом растений и встречается у представителей каучуконосных растений разных ботанических групп.

Находится он в разных частях растений . Поэтому их (т.е. растения) классифицируют следующим образом:

1. латексные, когда вещество накапливается в млечном соке,

2. хлоренхимные – вещество накапливается в молодых зеленых побегах и листьях,

3. паренхимные – вещество накапливается в корнях и стеблях,

4. травянистые латексные растения семейства сложноцветных – это кок-сагыз, крым-сагыз и другие, где каучук в небольшом количестве накапливается в подземных органах. Эти растения не используются в промышленном производстве каучука.

Каучуконосные деревья растут в основном в зоне экватора, не удаляясь от него больше, чем 10° на север и юг, т. е. это пояс шириной 1300 км и его так и называют: «каучуковый пояс». Именно здесь выращивают каучуконосные деревья для промышленного применения в мировом масштабе. В основном натуральный каучук получают из латекса тропического дерева гевеи бразильской. Для этого на коре дерева , достигшего 5-летнего возраста, делают V-образные надрезы. С одного дерева гевеи получают в среднем 2-3 кг каучука.

Чтобы получился каучук, добытый из гевеи бразильской, млечный сок (латекс) подвергают процессу свертывания или желатинирования, добавляя в него уксусную или муравьиную кислоту, после промывают водой, прокатывают в листы и коптят.

Химическое строение натурального каучука и его состав. Формула каучука:

Натуральный каучук является полимерным ненасыщенный углеводородом , имеющим большое количество двойных связей. Его универсальная химическая формула выглядит так: (C5H8)n, где степень полимеризации (n) составляет 1000-3000 единиц. Мономер натурального каучука называется изопреном.

При химическом анализе природного каучука видно, что он состоит только из углерода и водорода. Это позволяет отнести его к углеводородам. Подтверждением этому есть первичная формула каучука. Молекулярная масса отдельных единиц может превышать полумиллион грамм на моль. Таким образом, натуральный каучук является природным полимером изопрена, а точнее цис-1,4-полиизопрена.

Если представить молекулу каучука не атомарно тонкой, ее можно было бы разглядеть в микроскоп, вследствие того, что она очень длинная. А если ее еще и максимально растянуть, то получится большая зигзагоподобная линия . Это обусловлено типом углеродных связей.

По причине того, что в изопрене чередуются одинарные и двойные связи, части молекулы могут вращаться только вокруг одинарных связей. И в результате подобных колебаний молекула постоянно изгибается, и даже в состоянии покоя у нее сближены концы.

Молекулы натурального каучука похожи на почти круглые пружины , что позволяет им легко и сильно растягиваться и увеличиваться в размерах при разведении концов.

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Синтетический каучук, виды, его свойства, получение, производство и синтез:

В XX веке с появлением автомобильной промышленности стал расти спрос на резину, значит и на каучук. Поэтому на каучук, получаемый из сока гевеи, появился дефицит. Встал вопрос получения синтетического каучука. В 1927 году советский ученый С.В. Лебедев получил первый синтетический дивиниловый каучук с помощью реакции полимеризации 1,3-бутадиена при помощи натриевого катализатора. Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

В настоящее время в России выпускается синтетический каучук специального и общего назначения. Кроме того, синтетический каучук подразделяют на стереорегулярный и нестереорегулярный. Стереорегулярный, более прочный и износостойкий, чем натуральный каучук. Он применяется, например, как исходный материал для автомобильных покрышек. Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

Синтетическими каучуками общего назначения считаются:

- 1. бутадиеновый каучук,

- 2. изопреновый каучук,

- 3. бутадиен-стирольный каучук,

- 4. бутил-каучук,

- 5. этилен-пропиленовый каучук,

- 6. хлоропреновый (наирит)каучук и пр.

Синтетическими каучукам специального назначения являются:

- 1. бутадиен-нитрильный каучук,

- 2. кремнийорганический каучук,

- 3. уретановый СКУ,

- 4. полисульфидный каучук,

- 5. фторосодержащий каучук,

- 6. метилвинилпиридиновый каучук,

- 7. силоксановыйкаучук и т.д.

Ученые постоянно занимаются синтезом искусственных каучуков, которые по своим качествам представляют собой более совершенный материал, чем природные. Например, по своим свойствам замечательными веществами являются сополимеры стирола, бутадиена и акрилонитрила. Во время процесса полимеризации их цепочка строится чередованием бутадиена с соответствующим другим мономером. Это позволяет достигать отличных свойств, которых нет у классических каучуков.

В России сейчас изготавливают классический синтетический каучук, свойства которого схожи со свойствами натурального вещества. При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

Применение натурального и синтетического каучука. Вулканизация каучука:

Основным применением и натурального, и синтетического каучука является производство резины.

Резина является продуктом вулканизации каучука с наполнителем, в качестве которого выступает сажа. Вулканизация каучуку необходима по той причине, что каучук в чистом виде достаточно хрупкий и менее эластичный материал , чем вулканизированный. При вулканизации каучука происходит обработка смеси каучука и серы под воздействием температуры. Сутью вулканизации является процесс, при котором атомы серы присоединяются к нитевидным линейным молекулам каучука в местах двойных связей и как бы сшивают дисульфидными мостиками эти молекулы между собой, образуя при этом трехмерный сетчатый полимер.

Если для вулканизации каучука берётся 2-3 % серы от общей массы, то продуктом вулканизации явится резина. Она менее подвержена колебанию температуры, механическому разрушению, воздействию газов и электрического тока, действию разных химических реагентов и летней жары, чем каучук. Вдобавок, у вулканизированного каучука получается высокая степень трения скольжения по сухой поверхности и небольшая по влажной.

Если к каучуку добавить более, чем 30 % серы, то в процессе вулканизации получится эбонит: твердый материал, не обладающий пластичностью.

Натуральный и синтетический каучук

Сейчас каучук является одним из наиболее важных полимеров. По мере развития техники роль его все больше возрастает. В настоящее время ассортимент резиновых изделий составляет свыше 40 тыс. наименований.

Натуральный каучук.

Натуральный каучук содержится в млечном соке некоторых тропических деревьев—каучуконосов. В настоящее время практически весь натуральный каучук добывают из деревьев гевеи. Добываемый из деревьев-каучуконосов млечный сок (латекс) содержит в среднем 55-60% воды и 35-40% каучука в виде мелких глобул. Для выделения каучука латекс обрабатывают уксусной или муравьиной кислотой, в результате чего происходит коагуляция (слипание) глобул каучука.

По химическому составу натуральный каучук представляет собой смесь высокомолекулярных непредельных углеводородов. Исследования показали, что основной частью натурального каучука являются звенья изопрена.

Длинные молекулы натурального каучука беспорядочно свернуты в клубки и непрерывно изменяют форму.

Этим и объясняется его высокая эластичность, по при — 60 °С прекращается беспорядочное движение молекул, каучук теряет свою эластичность и становится хрупким.

По внешнему виду натуральный каучук представляет собой упругое смолоподобное вещество светло-коричневого цвета. Он хорошо растворяется во многих органических растворителях: углеводородах (предельных и ароматических), в простых и сложных эфирах и т. д. В спиртах и минеральных маслах набухает. При 120°С он размягчается, а при дальнейшем нагревании переходит в коричневую смолоподобную жидкость. При 250 °С разлагается с выделением газообразных и жидких продуктов, главным образом изопрена, дипептена. Каучук не проводит электрического тока, газонепроницаем, что дает возможность применять материалы, приготовленные на его основе, в электрической и радиотехнической аппаратуре.

Каучук является реакционноспособным веществом. Он взаимодействует с водородом, галогенами, галогеиводородами, нитро- и нитрозосоединениями и т. д. Особенно активно воздействуют на каучук кислород и другие окислители.

При взаимодействии каучука с хлором наряду с реакцией присоединения протекает реакция замещения. Образующийся хлоркаучук химически устойчив и растворим в бензине, но при нагревании до 70°С размягчается, а при 180-200°С разлагается с выделением хлористого водорода НС1. Хлоркаучук широко используют для производства химически стойких лаков и красок, стойких клеев и т. п.

Окисление каучука протекает автокаталитически. На скорость окисления оказывает большое влияние присутствие солей меди, железа, марганца, кобальта, которые ускоряют реакцию окисления. Озоном каучук окисляется более энергично, чем кислородом воздуха, при этом образуются озонид каучука и оксиозонид каучука.

Различные перекиси воздействуют на каучук аналогично атмосферному кислороду, только более энергично.

Из всех видов каучуков натуральный каучук наиболее пожароопасен, он имеет сравнительно низкую температуру воспламенения (129°С). Разложение каучука при температуре выше 250 С С, сопровождающееся выделением различных газообразных продуктов, способствует образованию взрывоопасных концентраций продуктов разложения и при определенных условиях может повлечь за собой взрыв.

При горении каучук плавится и растекается, образуя подвижную среду, способствующую распространению пожара и затрудняющую процесс тушения пожара. Температура горения каучука зависит от условий протекания горения и может достигать 1500-1700°С. Пламя — яркое, коптящее, характеризуется большим тепловым излучением.

Натуральный каучук широко применяют в автомобилестроении, авиастроении, в военной технике. Большое количество натурального каучука используют в производстве шин для самолетов, больших грузовых автомо-

билей, работающих под большими нагрузками.

Синтетические каучуки.

Быстрое развитие техники во второй половине XIX столетия потребовало больше каучука. Это заставило исследователей заняться изысканием методов получения синтетического каучука. Выделяющуюся роль в исследованиях по синтезу каучуков сыграли работы русских и советских ученых: А. М. Бутлерова, А. Е. Фаворского, Б. 3. Вызова, С. В. Лебедева и др. Они показали, что каучук можно получить не только из изопрена, но и из других диеновых углеводородов.

Синтетические каучуки имеют следующие преимущества по сравнению с натуральными:

1. Производство синтетического каучука может быть организовано в любых масштабах; оно не зависит от климатических условий.

2. Синтетический каучук можно получать с заранее заданными свойствами.

3. Производство синтетического каучука более экономично, чем натурального.

К недостаткам синтетического каучука относится малая клейкость, пониженная эластичность и низкая прочность по сравнению с натуральными каучуками.

Основным сырьем для получения синтетических каучуков служат нефтяные газы, гидролизный и синтетический этиловый спирт, ацетилен. Процесс производства синтетических каучуков сводится к получению каучукогенов (низкомолекулярных непредельных соединений) и их полимеризации.

Из каучукогенов наибольшее применение имеют:

— бутадиен (дивинил), который является основным каучукогеном, получаемым из бутана, этанола, ацетилена и т. д.;

— изопрен, получаемый из крекинг-газов;

— диметилбутадиен, получаемый из ацетона;

— хлоропрен, получаемый из ацетилена и хлора;

— изобутилен, получаемый из продуктов каталитического крекинга нефти;

— стирол, получаемый конденсацией бензола и этилена в присутствии А1С13;

— нитрил акриловой кислоты, получаемый каталитическим дегидрированием этиленциангидрина.

Натрийбутадиеновый каучук (СКБ). Этот каучук является пластичным продуктом с плотностью 890 — 920 кг/м 3 , диэлектрической проницаемостью 2,8, температурой стеклования от — 48 до — 73 °С. Химические свойства натрийбутадиенового каучука аналогичны свойствам натурального. Он реагирует с бромом.

В отличие от натурального каучука при окислении кислородом натрийбутадиеновый каучук становится твердым и жестким; под действием света изменяет линейную структуру на сетчатую, в связи с этим он превращается в нерастворимый полимер. По отношению к растворителям ведет себя так же, как и натуральный каучук, но не набухает в метаноле, этаноле, ацетоне и анилине. Растворим в бензоле и углеводородах жирного ряда и их галогенпроизводных. Растворы каучука носят характер коллоидных.

Каучук горюч, горит ярким коптящим пламенем. Теплота сгорания 45360 кДж/кг, температура горения 1550-1560°С, температура воспламенения 220°С, температура самовоспламенения 352 °С, склонен при определенных условиях к химическому самовозгоранию.

СКБ являются каучуками общего назначения и применяются в резиновой, кабельной, обувной и других отраслях промышленности. Из них изготавливают мягкие и эбонитовые изделия, резиновую обувь, наружные оболочки различных кабелей и т. д. Резины из СКВ при содержании сажи до 60% имеют предел прочности 13-16 МПа, относительное удлинение до 600%, хорошо сопротивляются тепловому старению и многократным де-

формациям.

Хлоропреновые каучуки. Хлоропреновыми каучуками называются полимеры хлоропрена с другими мономерами, получаемыми полимеризацией. Хлоропрен обладает высокой полимеризационной активностью. Скорость его полимеризации в сотни раз превышает скорость полимеризации изопрена. В результате полимеризации образуются полимеры, лучшим из которых по своим техническим свойствам является пластичный и растворимый  -полимер.

-полимер.

Наирит со временем твердеет даже при обычных температурах, но при механических и тепловых нагрузках его эластичные свойства восстанавливаются. Плотность его 1230 кг/м 3 , диэлектрическая проницаемость 6,87. Наирит хорошо обрабатывается на обычном оборудовании резиновых заводов и не требует специальной пластификации. Сырые смеси обладают хорошей клейкостью. Каучуки типа наирит в основном горючи.

Резины на основе наирита — свето- и озоностойки, хорошо сопротивляются истиранию, некоторые из них не горючи и имеют повышенную маслостойкость (не набухают в маслах).

Наирит предназначен для широкого применения в резиновой и кабельной промышленности. Из наирита изготавливают ремни, транспортные ленты, рукава, формовые изделия, наружные оболочки кабелей, специальные озоно- и маслостойкие изделия. В кабельной промышленности в производстве защитных оболочек для морских кабелей 1 т наирита заменяет 6 т свинца.