В чем заключается подготовка поверхности к разметке

Подготовка заготовок к разметке

Прежде чем обработать поверхности, размещенные в разных плоскостях под различными углами друг к другу и связанные между собой определенным положением в пространстве, выполняют пространственную разметку. К пространственной разметке приступают после того, как проведут подготовительные работы.

1. Изучат чертеж, подготовленный к разметке заготовки, чтобы ясно представить пространственную форму заготовки и все места, подлежащие последующей обработке. Проверят заготовку по размерам, указанным в чертеже, по форме и припускам на обработку, по основным размерам.

2. Проверят пригодность заготовки, на которой не должно быть раковин, пузырей, трещин, перекосов, отколов (от удара молотком заготовка не должна издавать дребезжащий звук, так как это говорит о том, что в ней имеется трещина). Все поверхности заготовки должны быть очищены от грязи, окалины и остатков формовочной смеси.

3. Выберут базу для разметки, чтобы разметка была точной, все размеры следует откладывать только от разметочных баз. При выборе баз необходимо руководствоваться следующими правилами: если заготовка имеет обработанную поверхность, от которой исходят все размеры на чертеже, то за базу принимают эту поверхность; если заготовка имеет бобышки, приливы или литые отверстия, то за базу разметки принимают центровые или осевые линии, от которых исходят остальные размеры; при выборе базы разметки необходимо учитывать перекосы, смещения, а у некоторых деталей — толщину стенок.

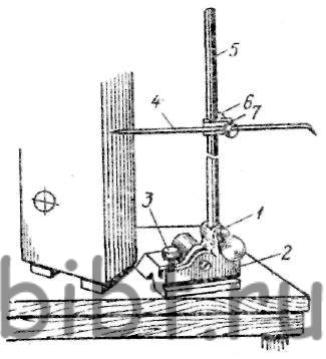

4. Подготовят приспособления (рис. 270), необходимые для установки и выверки деталей.

Рис. 270. Приспособления применяемые, при разметке:

1 — регулируемый клин; 2 — призматические домкраты; 3 — призмы; 4 — домкратики

5. Окрасят поверхности, на которые будут наноситься разметочные риски. При выполнении этого упражнения краситель наносят на торцовые (круглые) плоскости В и боковые плоскости основания подшипника по всему периметру (рис. 271, а).

6. Установят размечаемую деталь на плоскость разметочной плиты.

Для выработки первичных навыков по установке и выверке детали на разметочной плите предусмотрены три учебных задания.

Учебное задание 1 заключается в отработке приема установки и выверки заготовки на домкратиках.

Объектом работы является корпус подшипника (рис. 271, а) базой разметки — ось цилиндрической части подшипника.

Последовательность установки и выверки состоит в следующем.

1. Вырезают и подгоняют два деревянных бруска по отверстиям детали.

2. В центральной части каждого бруска набивают металлические пластинки для нанесения на них центровых точек.

3. Деревянные бруски забивают в отверстие (спереди и сзади) так, чтобы они не выступали за торцовую плоскость.

4. Угольником центроискателя находят центры окружностей (с обеих сторон заготовки) и накернивают центровые точки.

5. Заготовку устанавливают на плоскости разметочной плиты в трех или четырех домкратиках.

6. Выверяют положение заготовки на плите, вращая винт домкратиков и добиваясь равенства расстояния А от плоскости плиты до центровых точек отверстий и расстояния Б от плоскости плиты до верхней кромки плоского основания, выверяют расстояние Б по периметру основания подшипника (рис. 271, а). Точность установки по центру проверяют рейсмусом по размеру А с двух сторон заготовки и по положению основания подшипника от плиты по размеру Б с четырех сторон.

Рис. 271. Примеры установки и выверки заготовок на плите:

а — на домкратиках; б — с применением прокладок и клиньев; в — с применением призм

Учебное задание 2 заключается в отработке приема установки и выверки заготовки на разметочной плите с помощью подкладок и клиньев. Это задание выполняют на корпусе подшипника (рис. 271, б).

1. Подшипник устанавливают плоским основанием на металлическую подкладку, чтобы не повредить поверхность разметочной плиты. Подкладка должна иметь две параллельные плоскости — опорную и установочную.

2. Рейсмусом проверяют расстояние А до центровых точек и расстояние Б до плиты. Если имеется перекос, положение подшипника выверяют тонкими подкладками или клиньями, установленными между основанием подшипника и толстой подкладкой.

Учебное задание 3 состоит в установке и выверке заготовок с применением призм. Призмы используют для установки и выверки заготовок, имеющих цилиндрическую форму.

1. Угольником центроискателя на торцовые плоскости валика наносят центровые точки, которые принимают за базу.

2. На разметочную плиту в зависимости от длины валика устанавливают одну или две одинаковые призмы, в выемки которых укладывают валик (рис. 271, б).

3. Рейсмусом проверяют горизонтальность положения оси валика относительно плоскости плиты по размеру Б.

В том случае, если расстояние между центровыми точками и плитой будет неодинаковым, положение призмы регулируют подкладками из тонких полосок стали, укладываемых между призмой и валиком. Для выверки лучше пользоваться призматическими домкратиками.

Упражнение 1 -Подготовка поверхности металла к разметке

1.Окрасить обработанную поверхность раствором медного купороса или лаком.

Зачистить поверхность наждачной бумагой или шкуркой до блеска.

Внимательно осмотреть заготовку для определения ее пригодности к разметке (отсутствие раковин, трещин и т. п.).

Кисточкой нанести на поверхность равномерный слой раствора медного купороса или лака идать ему подсохнуть.

Неокрасившиеся места вновь зачистить и окрасить (рис. 23).

2. Окрасить необработанную поверхность раствором мела или краской.

Очистить заготовку от грязи, окалины и других загрязнений металлической щеткой или скребком и протереть поверхность ветошью. Внимательно осмотреть заготовку сцелью определения ее пригодности к разметке. Кисточкой нанести на размечаемые поверхности равномерный тонкий слой раствора мела с клеем или краски и дать ему просохнуть.

Упражнение 2 -Нанесение взаимно перпендикулярных рисок

1. Нанести перпендикулярные риски спомощью линейки и циркуля.

Провести на подготовленной поверхности произвольную риску.

Примерно на середине риски отметить и накернить точку 1.

По обе стороны от точки 1 раствором циркуля, установленным на одинаковый размер, сделать на риске засечки 2 и 3 и сделать в них керновые углубления.

Установить циркуль на размер, превышающий размер между точками 1и 2 (1 и 3) на 6—8 мм.

Установить неподвижную ножку циркуля в точку 2 и подвижной ножкой провести дугу, пересекающую риску.

То же самое проделать установив неподвижную ножку циркуля в точку 3.

Провести через точки пересечения дуг 4 и 5 и точку 1 риску, которая будет перпендикулярна первоначальной (рис. 24).

Второй способ.

Провести на подготовленной поверхности произвольную риску АВ,вточкеВсделать керновое углубление.

На произвольном расстоянии от риски сделать керновое углубление — точка О.

Установить неподвижную ножку циркуля в точкуОи радиусом, равным расстоянию между точками О иВ, прочертить круговую риску. Точку 1 пересечения риски окружности с линией АВ накернить.

Через точку 1 и центрОпровести прямую риску до пересечения ее с риской окружности в точке 2. Накернить точку 2.

Из точкиВпровести через точку 2 прямую риску, которая будет перпендикулярна исходной риск (рис.25).

Упражнение 3 -Нанесение параллельных рисок

1.Нанести параллельные риски помощью линейки и циркуля.

На подготовленной поверхности заготовки с помощью линейки и чертилки провести произвольную риск и, отступив от ее концов на 10-12 мм, сделать на риске два керновых углубления — а и Ь.

Заданным раствором циркуля, устанавливая его неподвижную ножку керновые углубления на риске, сделать подвижной ножкой циркуля и точека иbзасечки — дуги над риской.

Приложив касательно к обеим дугам линейку, провести чертилкой риску, которая будет параллельна ранее проведенной риске (рис- 26).

2. Нанести параллельные риски спомощью линейки и угольника с широким основанием.

Примечание. Разметку производят назаготовках, имеющих обработанную сторону.

Наложить угольник на подготовленную к разметке заготовку таким образом, чтобы полка его была прижата к обработанной стороне заготовки, придерживая угольник левой рукой, провести риску, прижимая при этом чертилку к ребру угольника.

Передвинуть угольник вдоль обработанной стороны заготовки и провести на ней риску, параллельную первой (рис. 27).

Дата добавления: 2018-06-27 ; просмотров: 265 ; ЗАКАЗАТЬ РАБОТУ

Плоскостная разметка в слесарном деле

Ответственным подготовительным этапом, который применяется при обработке металла в слесарном деле, на предприятиях машино- и станкостроения, является разметка поверхностей.

Плоскостная разметка — это слесарная операция, состоящая в построении на ровных поверхностях заготовок внутренних и контурных линий изготавливаемых деталей.

Качество ее выполнения оказывает влияние на:

- свойства готовых изделий;

- расход металла;

- образование брака и отходов;

- последующие операции металлообработки.

Особенности плоскостной разметки

Назначение любого типа разметки – это верно, грамотно и без погрешностей перенести на заготовку размеры, требуемые при изготовлении детали. Допускается погрешность при ее выполнении 0,2–0,5 мм.

Важная особенность плоскостной разметки – трудоемкость. Поэтому эту операцию целесообразно применять в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

Кроме плоскостной разметки используется пространственная разметка. Она отличается тем, что все линии вычерчиваются на нескольких поверхностях, располагающихся в разных плоскостях друг относительно друга.

При этом важно скоординировать все линии между собой в пространстве. Такую разметку называют также «объемной».

Разметка наносится разметочными рисками. Они представляют собой линии со специальными углублениями, выполненными методом накернивания.

Инструменты для плоскостной разметки

Работы следует выполнять на ровной и удобной поверхности. С этой целью используют разметочные столы:

- деревянные;

- металлические.

Основные требования к качеству и конструкции столов:

- Прочность и устойчивость.

Для обеспечения прочности ножки стола соединяются горизонтальными брусьями. Масштабные разметочные плиты рекомендуется устанавливать на домкратах.

- Достаточная площадь рабочей поверхности.

Стандартные столы имеют размеры: длина 2000–3000 мм; ширина 4000–5000 мм; высота 700–1000 мм. Площадь поверхности стола должна соответствовать размерам листов, лент, полос материала. - Удобство.

Столы оборудуются различными приспособлениями:

- грузами для фиксации листов легкого материала;

- призмами для установки труб;

- струбцинами для закрепления металлических листов;

- прямоугольными и клиновидными прокладками для установки профилей и других деталей.

Рабочее место должно быть обеспечено всеми необходимыми для плоскостной разметки инструментами. В таблице приведен перечень необходимых инструментов и некоторые рекомендации по работе с ними.

· один конец затачивается под 45 градусов, второй – согнут в кольцо;

· острый конец закаливают

· чертилку при работе отклоняют от линейки в направлении ее перемещения, она должна постоянно острием прижиматься к линейке

· наличие в рабочей части графитового карандаша

· проведение параллельных рисок

· высота фиксации отмеряется угольником

· нанесение лунок на разметочные линии

· размеры: диаметр 8-13 мм, длина 90-150 мм;

· конец затачивается под 60 градусов;

· бывают ручные и автоматические (выставляют отметки одинакового размера)

· угольник с полкой используется для проверки корректности размещения деталей на плите

· перенос размеров с линейки на заготовки

· используется для хранения оборудования

· должна быть чистой и сухой

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

· раствор (3 чайные ложки на 200 г воды)

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

- Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

- Установить методы и порядок нанесения на материал линий и кернов.

- Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

- Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

- кромки размечаемого материала;

- ранее нанесенные линии, например, осевые, центровые.

- Порядок вычерчивания линий:

- в горизонтальном направлении;

- в вертикальном направлении;

- дуги, скругления, окружности;

- наклонные линии.

- Накернить линии.

- Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

- Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

- При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.

Нанося кернение, следует учитывать нюансы:

- центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

- обязательно следует накернивать места пересечения рисок и скруглений;

- на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

- окружность накернивают в месте пересечения осей;

- на обработанной поверхности лунки проставляются на концах рисок;

- на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

- Перпендикулярные линии наносятся при помощи угольника. Заготовку располагают в углу плиты рабочего стола, фиксируют грузом. Чтобы разметить первую линию, полку угольника надо приложить к боковой поверхности плиты. Затем угольник перемещают к перпендикулярной поверхности и вычерчивают вторую линию.

- Нанося разметку по шаблону необходимо использовать правильно заточенную чертилку. Ее следует установить так, чтобы образующая конуса плавно перемещалась по контурным линиям шаблона. На точность работ оказывают влияние условия прилегания шаблона к поверхности.

- При разметке по образцу все размеры переносятся с отработанной детали на заготовку. Перед началом работы она проверяется на достаточность припусков, отверстия в заготовке закрываются центровыми пробками. Далее последовательность действий такая:

- установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

- постепенно перенести все размеры с детали на заготовку;

- синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

- контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

- закончить разметку следует накерниванием рисок.

Брак при разметке

Дефекты при нанесении плоскостной разметки оказывают негативное влияние на дальнейшие операции обработки заготовки и качество получаемых деталей. Если ошибки выявлены на ранних стадиях, то их можно устранить. В противном случае вся заготовка отбраковывается и является отходом производства.

Часто встречающиеся виды брака и причины их возникновения приведены в таблице.

Особенности подготовки металла под сварку

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке.

Поэтому важна правильная подготовка деталей к сварке, которая позволяет улучшить свариваемость. Количество процедур, которые необходимо выполнить при подготовке деталей под сварку, может различаться в зависимости от конкретной ситуации – степени загрязненности, деформации заготовок, объема работ и прочее. При этом все этапы подготовки регулируются согласно ГОСТ 5264-80.

Правка металла – особенности процесса

Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. В зависимости от размеров заготовок и сложности искривленных участков применяется холодная или горячая правка. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс. Он представляет собой винтовой аппарат с двумя плитами, между которыми укладывают детали с деформированными участками, и выправляют их под высоким давлением.

Если вручную исправить деформацию невозможно, используются специальные приспособления – в частности, листоплавильные станки или прессы различных типов. Данные устройства работают на электродвигателях, вырабатывающих необходимую для работы мощность, для передачи которой используются редукторы. Таким образом удается увеличить давление на искривленные участки.

Особенности разметки заготовок

Подготовка деталей под сварку включает в себя такой важный этап, как разметка заготовок. Необходимость его выполнения связана с несовпадением размеров профилей с параметрами деталей, которые будут использованы в конструкции. Поэтому профиль необходимо подрезать. А перед этим – разметить, задав необходимые размеры.

Подготовка деталей под сварку включает в себя такой важный этап, как разметка заготовок. Необходимость его выполнения связана с несовпадением размеров профилей с параметрами деталей, которые будут использованы в конструкции. Поэтому профиль необходимо подрезать. А перед этим – разметить, задав необходимые размеры.

Выделяют несколько способов разметки: ручная, оптическая, мерная резка. При ручной разметке используются простые инструменты для измерений – например, линейка или штангенциркуль. Если размечается небольшая партия однотипных заготовок, применяются изготовленные из алюминия или профилируемых листов шаблоны. Ручной способ отличается трудоемкостью и низкой скоростью выполнения работы.

При оптическом способе нанесения разметки применяются разметно-маркировочные машины. Их преимущество заключается в высокой скорости – до 10 метров в минуту. Чтобы разметить заготовку, необходимо запрограммировать аппарат под установленные параметры. Для нанесения разметки в данных устройствах используется пневматический крен.

Технология мерной резки не предполагает нанесение разметки на профили – в этом случае в специальные машины закладывается программа с указанием конфигурации и размеров заготовок. В результате аппарат сразу режет изделие под заданную форму.

Резка металла

Это один из важнейших этапов, который предполагает подготовку металла под сварку, поскольку иначе не получится добиться нужного размера заготовок. Выделяют механическую и термическую резку. При механической резке используются ручные и механические инструменты.  Процесс термической резки представляет собой плавление металла по предварительно нанесенным отметкам. Этот тип работ также может быть ручным и автоматизированным. Для выполнении операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме.

Процесс термической резки представляет собой плавление металла по предварительно нанесенным отметкам. Этот тип работ также может быть ручным и автоматизированным. Для выполнении операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме.

Стоит отметить, что термическая резка – это универсальная технология, которая позволяет разрезать изделия в различных направлениях, как прямолинейно, так и криволинейно.

Этапы подготовки кромок

Зачистка изделия

Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные  характеристики.

характеристики.

Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами. Также производится химическая чистка – путем погружения изделий на определенное время в ванну с химическими реагентами. Этот тип очистки в основном используется при подготовке деталей из цветных металлов, а черные, стальные заготовки зачищаются вручную.

Подготовка кромок под сварку

Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок.

Важно: кромки не обрабатываются, если толщина детали не более 3 мм.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия.

Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических.

Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку.

Сборка изделий под сварку

Сборка под сварку – это заключительный этап подготовки. В этом случае отдельные детали фиксируются, чтобы они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов.

Сборка под сварку – это заключительный этап подготовки. В этом случае отдельные детали фиксируются, чтобы они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов.

К сборке изделий предъявляются следующие требования:

Сборка осуществляется после того, как полностью завершена подготовка поверхности металла под сварку. К местам соединения деталей нужно обеспечить свободный доступ. Все заготовки должны быть надежно скреплены, чтобы избежать деформации при сварке.

Особенности подготовки труб к сварке

Подготовка труб к сварке требует ответственного отношения. Так, трубы, изготовленные из низколегированной и углеродистой стали обрабатываются только вручную холодным способом. Марка стали влияет на глубину снятия металла. При подготовке труб к сварке нужно обязательно проверять толщину стенок: по всей окружности торцов в месте соединения она должна быть одинаковой. А сами торцы – перпендикулярными.

После того, как изделия подготовлены, можно переходить к сварочным работам. Для этого может использоваться полуавтоматический инвертор. И подготовка к работе сварочного полуавтомата – не менее важный аспект работы. Необходимо выставить силу тока, скорость подачи сварочной проволоки, расход защитного газа.

Таким образом, подготовка металла под сварку – один из важнейших этапов работы. Времени она занимает много, однако при соблюдении всех правил гарантирует высокое качество конечного результата.

Подробнее с подготовкой металла можно ознакомиться на видео:

§ 2. Пространственная разметка. Окраска поверхностей под разметку.

Пространственная разметка в отличие от плоскостной состоит в нанесении контуров детали в нескольких плоскостях. Пространственную разметку производят по чертежам, шаблонам, образцам или по месту. При пространственной разметке, наряду с применяемым инструментом и приспособлениями для плоскостной разметки, применяют специальные инструменты: рейсмасы, штангенрейсмасы, разметочные циркули, масштабы, угольники и т. д., а также приспособления типа разметочных плит призматических и клиновидных подкладок, домкратов, угольников и пр.

На рис. 32 изображен простейший рейсмас. Такие рейсмасы применяются для выполнения большинства разметочных работ. Если рейсмас оборудован специальными измерительными шкалами, то его называют штангенрейсмасом.

Рис. 32. Простейший рейсмас:

1 — планка, 2 — основание, 3—винт, 4 -чертилка, 5 — стойка, 6 — винт с гайкой, 7 — муфта

На разметочных плитах устанавливают заготовки (детали) для разметки и располагают все приспособления и инструмент. Плиты отливают из мелкозернистого серого чугуна. Они имеют ребра жесткости в нижней части для предохранения от прогиба под собственной тяжестью и тяжестью размечаемых заготовок. Рабочие части плит точно обрабатывают на станках и пришабривают. На верхней плоскости больших плит иногда делают продольные и поперечные канавки на равных расстояниях. Размеры плит выбирают так, чтобы длина и ширина размечаемой заготовки была на 400-500 мм меньше размеров плиты.

Плиты очень больших размеров изготовляют составными из нескольких плит и скрепляют между собой болтами и шпонками.

Небольшие плиты устанавливают на столах или чугунных тумбах, более тяжелые ставят на кирпичный фундамент или на домкраты, размещенные на фундаменте. Обычно плиты размещают в наиболее освещенной части помещения, где на них не влияют вибрации от работающего оборудования. Верхнюю часть плиты выверяют по уровню.

За плитой требуется постоянный уход. Поверхность плиты должна быть всегда сухой и чистой, а после работы должна тщательно очищаться, смазываться и прикрываться деревянным щитом. Не менее одного раза в неделю плита должна промываться скипидаром или керосином. Рабочую поверхность разметочной плиты периодически проверяют при помощи поверочной линейки и щупа. Зазор между линейкой и плитой не должен превышать 0,03-0,06 мм (в зависимости от размеров плиты). Рабочую поверхность шабреной плиты (для точной разметки) проверяют на краску. Число пятен в квадрате 25X25 мм при проверке должно быть не менее 20.

При пространственной разметке, так же как и при плоскостной, прежде всего следует подготовить поверхности к разметке. В процесс подготовки входят выравнивание поверхностей, устранение местных дефектов, очистка от грязи и ржавчины, окраска. Затем определяют оптимальный вариант установки заготовки на плите и намечают последовательность нанесения разметочных рисок. При пространственной разметке большое значение имеет правильный выбор измерительных баз.

Рекомендуются следующие правила выбора баз: если на заготовке имеется хотя бы одна обработанная поверхность, то ее следует выбрать за базу; если обрабатываются не все поверхности, то за базу принимают необрабатываемую поверхность; если наружные и внутренние поверхности не обработаны, то за базу принимают наружную поверхность; при разметке все размеры наносят от одной поверхности или линии, принятой за базу.

После выбора измерительной базы заготовку устанавливают на разметочную плиту, используя приспособления, так, чтобы одна из ее главных осей была параллельна рабочей плоскости разметочной плиты. Таких осей на заготовке может быть три — по длине, высоте и ширине.

При пространственной разметке приходится наносить горизонтальные, вертикальные и наклонные риски, наименования этих рисок сохраняются в процессе разметки при любых поворотах размечаемой заготовки. Для проверки правильности установки заготовки при дальнейшей обработке на заготовку наносят контрольные риски, отстоящие обычно на 5-7 мм от основных рисок и строго им параллельные.

При пространственной разметке горизонтальные риски прочерчивают рейсмасом и штангенрейсмасом, слегка прижимая его основание к разметочной плите и перемещая вдоль заготовки. Игла рейсмаса должна быть наклонена к размечаемой поверхности в сторону движения под углом 75-80°. Нажим иглы на заготовку должен быть равномерным.

Вертикальные линии могут быть размечены тремя способами: при помощи угольника с широким основанием при этом его основанием ставят на плиту, а узкую сторону прижимают к заготовке и чертилкой проводят риску; рейсмасом с поворотом заготовки; рейсмасом с применением призм.

Разметку наклонных линий производят при помощи поворотных приспособлений геометрическим построением по точкам, а также при помощи малок, угломеров и других приспособлений.

Дуги окружностей размечают так же, как и при плоскостной разметке.

Окраска поверхности под разметку. Размечаемые поверхности предварительно окрашивают для того, чтобы риски были четкие. Для окраски применяются мел, медный купорос, быстросохнущие лаки и краски, шеллак.

Мел для окраски разводят в воде до молокообразного состояния, в раствор добавляют льняное масло и сиккатив (для быстрого высыхания). Медный купорос применяют в растворе: 2-3 чайные ложки на стакан воды. Шеллак применяют в виде спиртового раствора, подкрашенного фуксином для цветности.

Слесарные работы, работа с металлом, навыки работы, чеканка, литье из чугуна

Наши дополнительные сервисы и сайты:

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

Подготовка заготовок к разметке

Прежде чем обработать поверхности, размещенные в разных плоскостях под различными углами друг к другу и связанные между собой определенным положением в пространстве, выполняют пространственную разметку. К пространственной разметке приступают после того, как проведут подготовительные работы.

1 Изучит чертеж, подготовленный к разметке заготовки, чтобы ясно представить пространственную форму заготовки и все места, подлежащие последующей обработке. Проверят заготовку по размерам, указанным в чертеже, по форме и припускам на обработку, по основным размерам.

Рис. 270. Приспособления, применяемые при разметке: 1 — регулируемый клин; 2 — призматические домкраты; 1 — призмы; 4 — домкратики

2. Проверят пригодность заготовки, на которой не должно быть раковин, пузырей, трещин, перекосов, отколов (от удара молотком заготовка не должна издавать дребезжащий звук, так как это говорит о том, что в ней имеется трещина). Все поверхности заготовки должны быть очищены от грязи, окалины и остатков формовочной смеси.

3. Выберут базу для разметки, чтобы разметка была точной, Есе размеры следует откладывать только от разметочных баз. При выборе баз необходимо руководствоваться следующими правилами: если заготовка имеет обработанную поверхность, от которой исходят все размеры на чертеже, то за базу принимают эту поверхность; если заготовка имеет бобышки, приливы или литые отверстия, то за базу разметки принимают центровые или осевые линии, от которых исходят остальные размеры; при выборе базы разметки необходимо учитывать перекосы, смещения, а у некоторых деталей — толщину стенок.

4. Подготовят приспособления (рис. 270), необходимые для установки и выверки деталей.

5. Окрасят поверхности, на которые будут наноситься разметочные риски. При выполнении этого упражнения краситель наносят на торцовые (круглые) плоскости В и боковые плоскости основания подшипника по всему периметру (рис. 271, а).

6. Установят размечаемую деталь на плоскость разметочной плиты.

Для выработки первичных навыков по установке и выверке детали на разметочной плите предусмотрены три учебных задания.

Учебное задание I заключается в отработке приема установки и выверки заготовки на домкратиках.

Объектом работы является корпус подшипника (рис. 271, а) базой разметки — ось цилиндрической части подшипника.

Последовательность установки и выверки состоит в следующем.

1. Вырезают и подгоняют два деревянных бруска по отверстиям

2. В центральной части каждого бруска набивают металлические пластинки для нанесения на них центровых точек.

3. Деревянные бруски забивают в отверстие (спереди и сзади) так, чтобы они не выступали за торцовую плоскость.

4. Угольником центроискателя находят центры окружностей (с обеих сторон заготовки) и накернивают центровые точки.

5. Заготовку устанавливают на плоскости разметочной плиты на трех или четырех домкратиках.

6. Выверяют положение заготовки на плите, вращая винты домкратиков и добиваясь равенства расстояния А от плоскости плиты до центровых точек отверстий и расстояния Б от плоскости плиты до верхней кромки плоского основания, выверяют расстояние Б по периметру основания подшипника (рис. 271, а). Точность установки по центру проверяют рейсмусом по размеру А с двух сторон заготовки и по положению основания подшипника от плиты по размеру Б с четырех сторон.

Рис. 271. Примеры установки и выверки заготовок на плите: а — на домкратиках; б — с применением прокладок и клиньев; в — с применением призм

Учебное задание 2 заключается в отработке приема установки и выверки заготовки на разметочной плите с помощью подкладок и клиньев. Это задание выполняют на корпусе подшипника (рис. 271, б).

1. Подшипник устанавливают плоским основанием на металлическую подкладку, чтобы не повредить поверхность разметочной плиты. Подкладка должна иметь две параллельные плоскости — опорную и установочную.

2. Рейсмусом проверяют расстояние А до центровых точек и расстояние Б до плиты. Если имеется перекос, положение подшипника выверяют тонкими подкладками или клиньями, установленными между основанием подшипника и толстой подкладкой.

Учебное задание 3 состоит в установке и выверке заготовок с применением призм. Призмы используют для установки и выверки заготовок, имеющих цилиндрическую форму.

1. Угольником центроискателя на торцовые плоскости валика наносят центровые точки, которые принимают за базу.

2. На разметочную плиту в зависимости от длины валика устанавливают одну или две одинаковые призмы, в выемки которых укладывают валик (рис. 271, в).

3. Рейсмусом проверяют горизонтальность положения оси валика относительно плоскости плиты по размеру Б.

В том случае, если расстояние между центровыми точками и плитой будет неодинаковым, положение призмы регулируют подкладками из тонких полосок стали, укладываемых между призмой и валиком. Для выверки лучше пользоваться призматическими домкра-тиками.