В чем измеряется пластичность

Показатели прочности и пластичности материала

Прочность — это способность материала сопротивляться пластической деформации.

Показатели прочности:

1. Предел пропорциональности — это напряжение, ниже которого соблюдается прямая пропорциональная зависимость между напряжением и относительной деформацией:

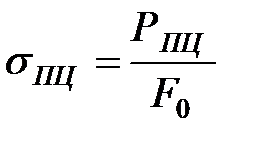

,

,

где Рпц — нагрузка при пределе пропорциональности.

2. Предел упругости s0,05 — это условное напряжение, при котором остаточная деформация составляет 0,05% расчетной длины. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.

3. Предел текучести физический — это наименьшее напряжение при котором образец деформируется без увеличения растягивающей нагрузки:

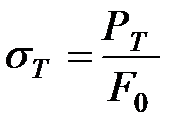

,

,

Если на кривой деформации отсутствует четко выраженная площадка текучести (рис. 7, а), то определяют предел текучести условный.

4. Условный предел текучести s0,2 — это напряжение, при котором остаточное удлинение достигает 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики:

,

,

5. Сопротивление значительным пластическим деформациям (для пластичных материалов) характеризуется пределом прочности.

Предел прочности (временное сопротивление) sВ — это условное напряжение, соответствующее наибольшей нагрузке РМАХ, предшествовавшей разрыву образца:

.

.

Пластичность — это способность материала проявлять, не разрушаясь, остаточную деформацию.

Показатели пластичности:

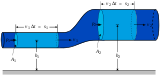

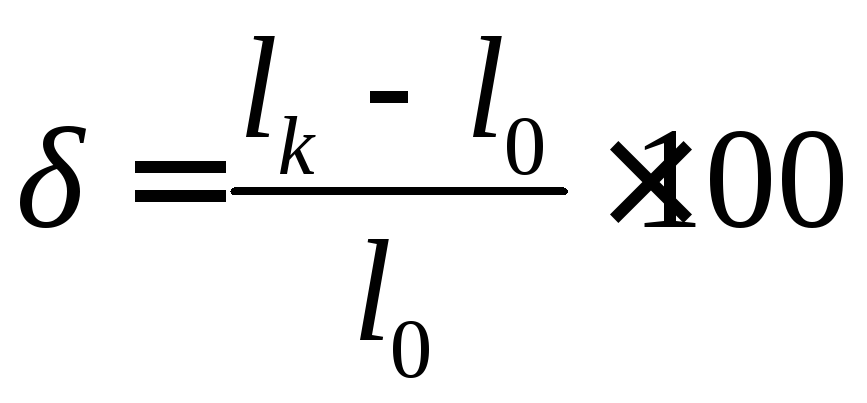

1. Относительное удлинение после разрыва d — это отношение приращения расчетной длины образца (lK – l0) после разрушения (рис. 8) к начальной расчетной длине l0, выраженное в процентах:

Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рис. 8) и измеряют расстояние между метками, которые ограничивали начальную расчета длину.

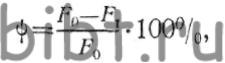

Относительное сужение y — это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0 выраженное в процентах:

где F0 и FK — площади поперечного сечения образца до и после испытания соответственно.

Способы определения твердости материалов.

Твердость — способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора).

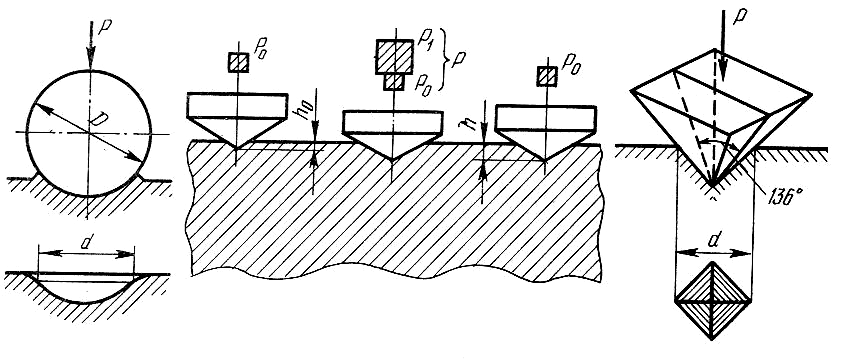

Определение твердости по методу Роквелла

При измерении твердости по Роквеллу индентор — алмазный конус с углом при вершине 120° (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) — вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р = Р0 + Р1, где Р1 — основная нагрузка.

Схема измерения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 100 Н, которая не снимается до конца испытания, что позволяет повысить точность испытаний, т.к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р = Р0 + Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

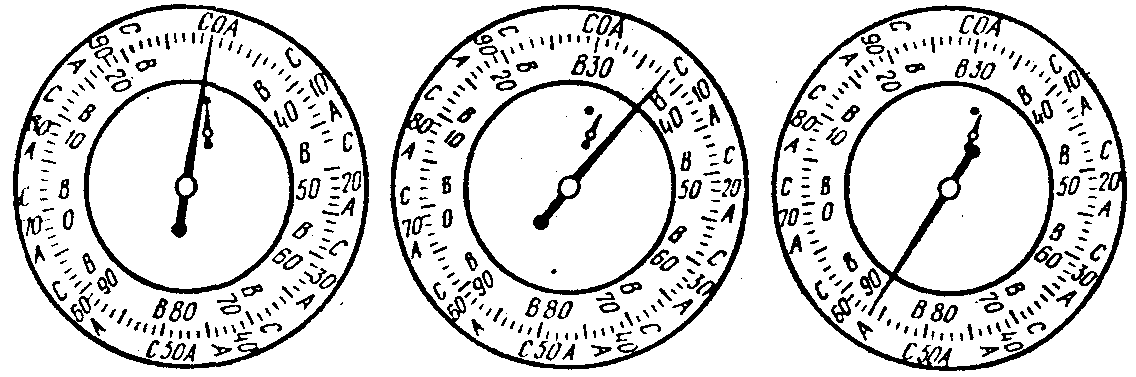

Твердомер Роквелла автоматически показывает значения числа твердости в условных единицах по одной из трех шкал — А, В и С и соответственно они обозначаются как HRA, HRB и HRC. Выбор шкалы производится по предварительно известной твердости материала по Бринеллю из табл.3. Если сведений о твердости материала образца нет, то после ориентировочных замеров необходимо обратиться к табл.5 и затем произвести окончательные замеры твердости.

Существенное значение имеет толщина испытуемого образца. После замера твердости на обратной стороне образца не должно быть следов отпечатка.

Во всех случаях измерений значение предварительной нагрузки постоянно и равно Р0 = 100 Н.

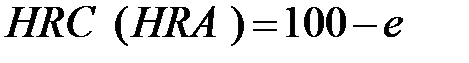

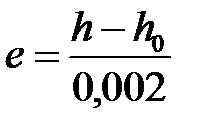

Число твердости выражается формулами:

, (3)

, (3)

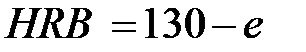

, (4)

, (4)

где  (0,002 — цена деления шкалы индикатора твердомера Роквелла).

(0,002 — цена деления шкалы индикатора твердомера Роквелла).

Таким образом, единица твердости по Роквеллу безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны.

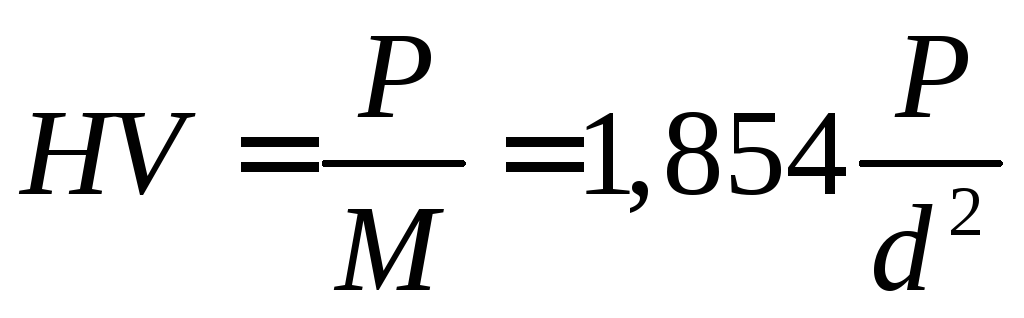

Определение твердости по методу Виккерса

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливается алмазный индентор в форме четырехгранной пирамиды с углом при вершине a»136°. После удаления нагрузки P (10¸1000 Н), действовавшей определенное время (10-15 с), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

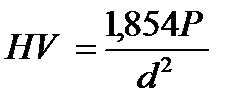

Число твердости HV определяют по формуле:

(5)

(5)

где Р — нагрузка в кгс, d — длина диагонали отпечатка в мм.

Число твердости записывается без единиц измерения, например 230 HV. Если число твердости выражают в МПа, то после него указывают единицу измерения, например HV = 3200 МПа.

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем при измерении твердости по Бринеллю. Образцы, как правило, полируют, с поверхности снимается наклеп.

Измерения осуществляют на приборах марки ТП. Прибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах рычаг. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

Схема прибора ТП для определения твердости по Виккерсу:

1 — станина; 2 — педаль грузового привода; 3 — маховичок; 4 — винт подъемный; 5 — столик опорный; 6 — индентор; 7 — рукоятка; 8 — шпин-дель; 9 — шпиндель промежуточный; 10 — микроскоп измерительный; 11 — призма; 12 — рычаг; 13 — штырь; 14 — подвеска; 15 — грузы сменные; 16 — шпиндель пустотелый; 17 — ры-чаг ломанный; 18 — винт регулиро-вочный; 19 — амортизатор масляный; 20 — груз; 21 и 22 — рычаги; 23 — руко-ятка.

После установки образца на столик 5 совмещают перекрестие окуляра микроскопа 10 с тем местом на образце, твердость которого необходимо измерить. Наводят на резкость, устанавливают индентор над образцом, включают механизм грузового привода. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку переводят в такое положение, чтобы полученный отпечаток вновь был виден в микроскоп. Затем с помощью барабанчика окуляр-микрометра замеряют длину диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта индентор — образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине только до 400-450 НV. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода — геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

Хрупкое и вязкое разрушение материала.

При хрупком разрушении макропластическая деформация отсутствует. В металле возникает только упругая деформация. Разрушение происходит путем отрыва или скола, когда плоскость разрушения перпендикулярна действующим напряжениям. Разрушение начинается от дефекта (микротрещины), вблизи которого концентрируются напряжения, превосходящие теоретическую прочность металла.

При вязком разрушении металл претерпевает значительную пластическую деформацию. У пластичных материалов, благодаря релаксации напряжений, их концентрация вблизи несплошностей оказывается недостаточной и развитие трещин скола (т.е. хрупких) не происходит. Вязкое разрушение происходит путем сдвига.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Пластичность (физика)

Пласти́чность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, изгиб и др. Мерой пластичности являются относительное удлинение δ и относительное сужение ψ, определяемые при проведении испытаний на растяжение. Чем больше δ, тем более пластичным считается материал. По уровню относительного сужения ψ можно делать вывод о технологичности материала. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

У пластичных материалов прочностные характеристики на растяжение и сжатие сопоставляют по пределу текучести. Принято считать, что σт.р≈σт.с.

Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в значениях δ и ψ. В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывают скорость натяжения и температура. При быстром натяжении более резко проявляется свойство хрупкости, а при медленном — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

Литература

Феодосьев В.И. Сопротивление материалов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. С. 86. ISBN 5-7038-1340-9

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое «Пластичность (физика)» в других словарях:

Пластичность (свойство твёрдых тел) — Пластичность (от греч. plastikós ‒ годный для лепки, податливый, пластичный), свойство твёрдых тел необратимо изменять свои размеры и форму (т. е. пластически деформироваться) под действием механических нагрузок. П. кристаллических тел (или… … Большая советская энциклопедия

ФИЗИКА. — ФИЗИКА. 1. Предмет и структура физики Ф. наука, изучающая простейшие и вместе с тем наиб. общие свойства и законы движения окружающих нас объектов материального мира. Вследствие этой общности не существует явлений природы, не имеющих физ. свойств … Физическая энциклопедия

Пластичность — I Пластичность (от греч. plastikós годный для лепки, податливый, пластичный) свойство твёрдых тел необратимо изменять свои размеры и форму (т. е. пластически деформироваться) под действием механических нагрузок. П. кристаллических тел… … Большая советская энциклопедия

Физика твёрдого тела — Физика твёрдого тела раздел физики конденсированного состояния, задачей которого является описание физических свойств твёрдых тел с точки зрения их атомарного строения. Интенсивно развивалась в XX веке после открытия квантовой механики.… … Википедия

Атомная физика — раздел физики, в котором изучают строение и состояние атомов. А. ф. возникла в конце 19 начале 20 вв. В 10 х гг. 20 в. было установлено, что атом состоит из ядра и электронов, связанных электрическими силами. На первом этапе своего… … Большая советская энциклопедия

Твёрдое тело — одно из четырёх агрегатных состояний вещества, отличающееся от др. агрегатных состояний (жидкости (См. Жидкость), Газов, плазмы (См. Плазма)) стабильностью формы и характером теплового движения атомов, совершающих малые колебания около… … Большая советская энциклопедия

ТВЁРДОЕ ТЕЛО — агрегатное состояние в ва, характеризующееся стабильностью формы и хар ром теплового движения атомов, к рые совершают малые колебания вокруг положений равновесия. Различают крист. и аморфные Т. т. Кристаллы характеризуются пространств.… … Физическая энциклопедия

Механика — (греч. μηχανική искусство построения машин) область физики, изучающая движение материальных тел и взаимодействие между ними. Движением в механике называют изменение во времени взаимного положения тел или их частей в пространстве[1].… … Википедия

Гидродинамика — Механика сплошных сред … Википедия

Теория упругости — Механика сплошных сред … Википедия

Большая Энциклопедия Нефти и Газа

Измерение — пластичность

Измерение пластичности по Дефо производится на специальной установке, которая представляет собой сложный автоматизированный и электрифицированный агрегат, позволяющий производить весь комплекс операций: вырезку образцов, их предварительный прогрев в камере, подачу на транспортере в термостат, сжатие их регулируемым по величине грузом, измерение деформации и автоматическую сигнализацию времени. Устройство установки показано на рис. 177, а на рис. 178 дана схема измерительной части пластометра. [1]

Измерение пластичности осуществляется на быстродействующем пластометре Уоллеса. Наличие специального малоинерционного термостата, настольных микровальцев и потребность в малом количестве каучука ( 20 г) для анализа привлекают особое внимание к этому методу. Стандартный метод определения индекса сохранения пластичности ( ISO2930), разработанный в 1960 г., состоит в измерении пластичности ( по Уоллесу) стандартного образца каучука ( толщиной 3 0 — 3 8 мм) до и после старения в течение 30 мин при 140 С в термостате с контролируемой вентиляцией. [2]

Измерение пластичности методом Бернса основано на одновременном выдавливании пресс-массы через 7 цилиндрических каналов различного диаметра. [3]

Для измерения пластичности по принципу определения деформируемости каучука при сжатии консистометр снабжен двумя штемпелями, между которыми сжимается испытываемый образец в виде цилиндра того же диаметра. Площадь торцов штемпелей равна 1 см., удельная нагрузка при этом может изменяться от 0 25 до 50 кг / смг. [4]

Для измерения пластичности и & ТХ затвердевающего сварного шва предложен ряд методик [4, 36, 42, 46], отличающихся формой и размерами образцов. [6]

Для измерения пластичности и вообще реологических свойств веществ наряду с вязкостью необходимо определять предельные напряжения сдвига и модули упругости. Принципиально такие измерения могут производиться в вискозиметрах всех перечисленных групп, но в то время как при вискозиметрии измеряют значительные деформации ( например, протекание всего исследуемого объема жидкости через капилляр), при определении модуля упругости и предельного напряжения сдвига наблюдают малые деформации. Для измерений малых деформаций более удобны вискозиметры с взаимно смещающимися цилиндрами или пластинками и ротационные вискозиметры. [7]

Принцип измерения пластичности методом вдавливания и сжатия между двумя нуансонами является наиболее подходящим для осуществления экспресс-испытаний, которые можно производить непосредственно в процессе пластикации или смешения. Этот принцип имитирует пробу на ощупь, которой не без успеха пользовались когда-то опытные мастера, но позволяет оценивать результаты объективными показателями. [8]

При измерении пластичности по Дефо образец диаметром и высотой в 10 мм сжимается между двумя пуансонами такого же диаметра. Однако, в отличие от пластометра, описанного выше ( рис. 176, где деформация производится в тех же условиях, но показателем пластичности служит деформация при постоянном грузе, в качестве меры деформируемости принимают число Дефо, которое равно весу груза в граммах, сжимающего в течение 30 секунд 10-миллиметровый цилиндрик каучука или смеси при температуре 80 до высоты 4 мм. [9]

Из приведенных рассуждений становится ясным, какие факторы должны быть учтены при измерении пластичности каучука . [10]

Известно [63], что если определение пределов длительной прочности по результатам испытаний гладких образцов сопровождать измерением пластичности при длительном разрыве, то можно значительно повысить оценки работоспособности материалов паросиловых установок. [12]

Наряду с определением свойств длительной прочности вольфрамовых проволок в [38] проведены металлографические исследования, испытания микротвердости и измерения пластичности разрушенных проволочных образцов . Обнаружена корреляция между рекристаллизацией вольфрамовой проволоки ( между 982 и 1093 С) и изменениями, наблюдаемыми в значениях долговечности выше этих температур. [14]

Анализируя приведенный в данной главе материал, можно заметить, что, пожалуй, ни один из видов механических испытаний, практикуемых в резиновой промышленности, не представлен столь многочисленными приборами и методами, как измерение пластичности . Тем не менее, до сих пор еще не создана такая конструкция пластометра для каучука и невулканизованных смесей, которую можно было бы считать наиболее рациональной. [15]

В чем измеряется пластичность

Пластичность (свойство твёрдых тел) — Пластичность (от греч. plastikós ‒ годный для лепки, податливый, пластичный), свойство твёрдых тел необратимо изменять свои размеры и форму (т. е. пластически деформироваться) под действием механических нагрузок. П. кристаллических тел (или… … Большая советская энциклопедия

ФИЗИКА. — ФИЗИКА. 1. Предмет и структура физики Ф. наука, изучающая простейшие и вместе с тем наиб. общие свойства и законы движения окружающих нас объектов материального мира. Вследствие этой общности не существует явлений природы, не имеющих физ. свойств … Физическая энциклопедия

Пластичность — I Пластичность (от греч. plastikós годный для лепки, податливый, пластичный) свойство твёрдых тел необратимо изменять свои размеры и форму (т. е. пластически деформироваться) под действием механических нагрузок. П. кристаллических тел… … Большая советская энциклопедия

Физика твёрдого тела — Физика твёрдого тела раздел физики конденсированного состояния, задачей которого является описание физических свойств твёрдых тел с точки зрения их атомарного строения. Интенсивно развивалась в XX веке после открытия квантовой механики.… … Википедия

Атомная физика — раздел физики, в котором изучают строение и состояние атомов. А. ф. возникла в конце 19 начале 20 вв. В 10 х гг. 20 в. было установлено, что атом состоит из ядра и электронов, связанных электрическими силами. На первом этапе своего… … Большая советская энциклопедия

Твёрдое тело — одно из четырёх агрегатных состояний вещества, отличающееся от др. агрегатных состояний (жидкости (См. Жидкость), Газов, плазмы (См. Плазма)) стабильностью формы и характером теплового движения атомов, совершающих малые колебания около… … Большая советская энциклопедия

ТВЁРДОЕ ТЕЛО — агрегатное состояние в ва, характеризующееся стабильностью формы и хар ром теплового движения атомов, к рые совершают малые колебания вокруг положений равновесия. Различают крист. и аморфные Т. т. Кристаллы характеризуются пространств.… … Физическая энциклопедия

Механика — (греч. μηχανική искусство построения машин) область физики, изучающая движение материальных тел и взаимодействие между ними. Движением в механике называют изменение во времени взаимного положения тел или их частей в пространстве[1].… … Википедия

Гидродинамика — Механика сплошных сред … Википедия

Теория упругости — Механика сплошных сред … Википедия

называется способность металла принимать под действием нагрузки новую форму не разрушаясь.

Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его пеперечное сечение сужаться, тем пластичнее металл образца.

Необходимость определения пластичности металлов вызывается тем, что пластичные металлы можно подвергать обработке давлением, т. е. ковать, штамповать или на прокатных станах превращать слитки металлов в полосы, листы, прутки, рельсы и многие другие изделия и заготовки.

В противоположность пластичным хрупкие металлы под действием нагрузки разрушаются без изменения формы. При испытании хрупкие образцы разрушаются без удлинения, внезапно. Хрупкость является отрицательным свойством. Вполне пригодным для изготовления деталей машин будет не только прочный, но и в определенной мере пластичный металл.

Для того чтобы получить представление о пластичности металла и определить величину этого свойства, существуют две единицы измерения: относительное удлинение и относительное сужение при разрыве.

Величина относительного удлинения определяется при испытании следующим образом.

Сначала вычисляется общее удлинение образца при разрыве l 1 -l 0 , т. е. из его длины в момент разрыва l 1 вычисляется первоначальная длина l 0 . Полученная разность могла бы служить показателем пластичности металлов только в том случае, если бы длина образцов для испытания была всегда одинаковой.

При различной же начальной длине образцов величина их удлинения для сравнения пластичности металлов является недостаточной, так как длинные образцы будут удлиняться при разрыве больше, чем короткие образцы из того же металла.

Поэтому, чтобы иметь возможность сравнивать пластичность различных металлов, необходимо учитывать, какова начальная длина образца и какое он получил удлинение при разрыве относительно первоначальной ее длины.

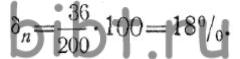

Относительное удлинение принято численно выражать в процентах по отношению к первоначальной длине образца и обозначать буквой δ n .

Пример.. Первоначальная длина образца l 0 = 200 мм; длина при разрыве оказалась равной 236 мм; удлинение образца составило 236—200 = 36 мм. Относительное удлинение

Относительное удлинение (%) при испытании некоторых металлов составляет: для цинка 20, алюминия 40, олова 40, железа 45, свинца 45, никеля 50, меди 50.

Вторую величину, характеризующую пластичность металлов,— относительное сужение при разрыве ψ определяют подобным же способом:

где F 0 — начальная площадь поперечного сечения образца до испытания, мм 2 ; F 1 — площадь поперечного сечения образца в месте разрыва, мм 2 .

Таким образом, относительное сужение представляет собой отношение величины уменьшения площади поперечного сечения образца при разрыве к первоначальной площади поперечного сечения.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Под пластической деформацией понимается способность материалов изменять свою форму и размеры под действием внешних сил и сохранять эти изменения после снятия нагрузки.

Характеристики пластичности – относительные удлинение δ и сужение площади поперечного сечения ψ. Определяются при проведении испытания материалов на статическое осевое растяжение на тех же стандартных образцах и оборудовании, на которых определялись характеристики статической прочности (см. рис. 1, 2).

Относительным удлинением называется отношение абсолютного удлинения, т. е. приращение расчетной длины образца после разрыва (lk − l ), к его первоначальной расчетной длине l , мм, выраженное в процентах:

, (8)

, (8)

где – lk длина расчетной части стандартного образца после разрыва, мм.

Расчетная длина l – участок рабочей длины образца между нанесенными до испытания метками, на котором определяется удлинение (см. рис. 1).

Относительным сужением называется отношение абсолютного сужения, т. е. уменьшение площади поперечного сечения образца после разрыва (F – Fk), к первоначальной площади его поперечного сечения F , мм 2 , выраженное в процентах:

, (9)

, (9)

где Fk – площадь поперечного сечения образца в месте разрыва, мм 2 .

3. Определение характеристик твердости

Твердость – способность материала сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора).

Наибольшее применение получили методы измерения твердости, основанные на вдавливании в испытуемый металл индентора в виде шарика, алмазного конуса и алмазной пирамиды – методы Бринелля, Роквелла и Виккерса (рис. 8).

Метод Бринелля (НВ). Определение твердости производится на прессе Бринелля (твердомере типа ТШ). Сущность метода заключается в том, что шарик диаметром 10; 5; 2,5 или 1,0 мм под действием определенного усилия, приложенного перпендикулярно поверхности образца, непрерывно вдавливается в испытуемый металл (рис. 8, а). Условия испытания регламентированы ГОСТ 9012-59. Например, измерение твердости стали проводят вдавливанием шарика D = 10 мм под нагрузкой 30 кН (3000 кгс).

Рис. 8. Схема определения твердости

по Бринеллю (а), по Роквеллу (б) и по Виккерсу (в)

После снятия усилия измеряют диаметр сферического отпечатка при помощи отсчетного микроскопа, на окуляре которого имеется шкала с делениями, соответствующими сотым долям миллиметра.

Твердость по Бринеллю обозначают буквами НВ (при применении стального шарика) или HBW (при применении шарика из твердого сплава) и рассчитывают как отношение усилия Р, действующего на шарик, к площади поверхности сферического отпечатка F, кгс/мм 2 или МПа:

, (10)

, (10)

где P – усилие, действующее на шарик, Н (кгс);

F – площадь поверхности сферического отпечатка, м 2 (мм 2 );

D и d – диаметр шарика и отпечатка, мм.

Метод Бринелля рекомендуется применять для металлов с твердостью не более НВ 450 кгс/мм 2 (4500 МПа), так как стальной шарик может деформироваться, что внесет погрешность в результат испытаний. Этот метод используется в основном для измерения твердости заготовок и полуфабрикатов из неупрочненного металла.

Метод Роквелла (HR). Определение твердости производится на прессе Роквелла (твердомере типа ТК) (ГОСТ 9013-59). Сущность метода заключается в том, что индентор в виде алмазного конуса – для твердых и сверхтвердых (более HRC 70) металлов (стальной закаленный шарик диаметром 1,58 мм – для мягких металлов) (рис. 8, б) − под действием определенного усилия, приложенного перпендикулярно поверхности образца, вдавливается в испытуемый металл. Твердость определяют по глубине отпечатка h. Результаты измерений, в условных единицах, определяют по показанию стрелки на шкале индикатора твердомера (рис. 9).

Ш

Рис. 9. Показания индикатора прибора ТК

арик и конус вдавливаются в металл под действием двух нагрузок – предварительнойР = 10 кгс и основной Р. Общая нагрузка равна сумме двух указанных нагрузок. После предварительного нагруже-ния по индикатору малой стрелки большая стрелка твердомера выставляется на «0» шкалы индикатора и включается основная нагрузка. В момент снятия основ-ной нагрузки большая стрелка перемещается по шкале индикатора и показывает значение твердости.

При вдавливании стального шарика основная нагрузка составляет 100 кгс, отсчет твердости производится по внутренней (красной) шкале «В» индикатора, твердость обозначают НRВ. При вдавливании алмазного конуса в испытуемый образец твердость определяется по показанию стрелки по внешней (черной) шкале «С» индикатора. Для твердых металлов основная нагрузка составляет 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также материалов деталей малой толщины основная нагрузка принимается равной 60 кг. Обозначение твердости – НRА, например: НRC 40, НRА 90 – твердость по Роквеллу по шкале «С» − 40 условных единиц; по шкале «А» – 90.

Метод определения твердости по Роквеллу позволяет испытывать мягкие и твердые металлы, при этом отпечатки от шарика или конуса очень малы, поэтому с помощью данного метода можно измерять твердость материала готовых деталей. Поверхность для испытания должна быть шлифованной. Измерения выполняются быстро (в течение 30 – 60 с), не требуется никаких вычислений, так как значение твердости снимается по шкале индикатора твердомера.

Метод Виккерса (HV). При испытании на твердость по методу Виккерса в шлифованную или полированную поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине 136º (рис. 8, в). Для определения твердости черных металлов и сплавов применяются нагрузки от 5 до 100 кгс, а для цветных металлов и их сплавов – от 2,5 до 50 кгс. После снятия нагрузки с помощью микроскопа, находящегося при приборе, измеряют диагональ отпечатка d и рассчитывают значение твердости в кгс/мм 2 или в МПа как отношение нагрузки Р, Н (кгс), к площади поверхности пирамидального отпечатка М, м 2 (мм 2 ):

, (11)

, (11)

где d – длина диагонали отпечатка, мм.

Например, запись 500 HV означает, что твердость по Виккерсу составляет 500 кгс/мм 2 (5000 МПа).

Метод Виккерса позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов, а также определять твердость тонких поверхностных слоев (например, после проведения химико-термической обработки, закалки токами высокой частоты и т. п.).

Для соизмерения значений твердости, определенных различными способами, применяются переводные таблицы (табл. 1).

Для оценки механических свойств материалов и приблизительного значения предела прочности можно использовать значение твердости, определенной по испытаниям способом Бринелля. Эмпирическое соотношение предела прочности и твердости, определенной по испытаниям способом Бринелля, имеет вид:

где σв – временное сопротивление;

НВmax − максимальное значение твердости при нагрузке, с которой начинается плавное понижение твердости.

Сравнение значений твердости, определенной различными способами

Мера пластичности и прочности металла

Преимущества и недостатки литейного производства

Литье – наиболее простой, высокопроизводительный и дешевый способ получения отливок практически из всех металлов и сплавов. Литые изделия отличает разнообразие форм: от простых до очень сложных. К сложным формам можно отнести изделия, получаемые художественным литьем. Однако для отливок характерны такие дефекты, как пористость, неметаллические включения, крупнозернистая структура. Кроме того, в результате неравномерного охлаждения отливок в них возникают значительные остаточные напряжения. Поэтому (чаще всего) литые детали не способны работать при значительных силовых и ударных нагрузках и уступают по уровню механических свойств изготовленным обработкой давлением.

Преимущества и недостатки обработки металлов резанием

Обработкой резанием получают разнообразные детали, имеющие высокую точность размеров и чистоту поверхности. Высокая точность геометрических размеров. Точность размеров: получение к заданному. Недостатки: отходы виде металлической стружки.

Преимущества и недостатки обработки металлов давлением

Обработка металлов давлением (ОМД) способна объединить указанные способы получения изделий из металлов. Так, в качестве заготовок для обработки давлением чаще всего используются отливки. Позволяет избежать недостатков ОМРезанием . Изменяются формы и размеры тела и приближаются к заданному. В процессе изменяется свойства металлА, устраняются химические неоднородность, измельчается зерно. Это экономия метала.

Существует 6 видов : 1Прокатка, 2Ковка 3Обвалачение 4Крестование 5Штомповка 6Крестовая штамповка

Определение упругой и пластической деформации

Деформация называется упругой, если после прекращения действия приложенной силы тело приобретает первоначальные размеры.

Под пластичностью понимают изменение форм и размеры тела под воздействием внешней нагрузки без разрушения. Само изменение форм и размера наз. деформацией. Обладая необходимой пластичностью, тело не утрачивает своих упругих свойств полностью. Поэтому полная деформация тела (ε +δ) всегда имеет две составляющие: ε – упругую и δ – пластическую(остаточная)

Мера пластичности и прочности металла

Мерой пластичности металла называют величину относительной деформации (продольной и поперечной) в момент разрушения:

− относительное удлинение, которое рассчитывается по формуле:

, %

, %

− относительное поперечное сужение, рассчитываемое по формуле:

, %

, %

где Lн и Fн — начальные длина и площадь поперечного сечения образца,

Lки Fк — конечныедлина и площадь поперечного сечения образца.

Прочностные свойства металла характеризуют твердость (Н) и прочность (sв).

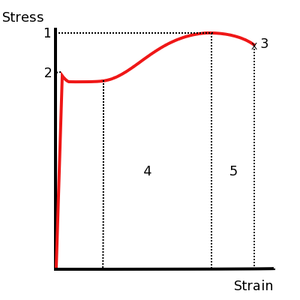

Упругая деформация всегда предшествует пластической. Это наглядно видно на диаграмме растяжения образца (Рис. 2). В начальной стадии растяжения на участке ОА имеет место упругая деформация: напряжение s возрастает прямо пропорционально увеличению относительной деформации d.

Рисунок 2. Диаграмма растяжения стального образца

Зависимость между ними подчиняется закону Гука, который вычисляют по формуле:

где Е – модуль упругости металла.

При дальнейшем растяжении упругая деформация переходит в пластическую. Причем для некоторых материалов такой переход происходит скачкообразно, металл как бы течет при постоянном напряжении (площадка текучести АВ).

Затем вследствие наклепа напряжение возрастает, достигая максимума в точке Д. После чего деформация локализуется в средней части образца и, наконец, в точке М происходит его разрыв на две части.

Если в точке А снять приложенную силу растяжения, то разгрузка образца произойдет по прямой АО, и он примет первоначальный размер (упругая деформация).

Если же снять приложенную нагрузку в точке В, то размеры образца будут изменяться не по кривой ВАО, а по прямой ВN и отрезок ON будет характеризовать величину относительной пластической деформации образца.

Напряжение, при котором деформация из упругой переходит в пластичную, называются пределом текучести (sт), а максимальное напряжение, предшествующее разрушению образца – временным сопротивлением (sв). Они разные для разных материалов и для одного и того же материала в зависимости от температуры, скорости деформации и т.п.

Для большинства металлов переход от упругой к пластической деформации происходит постепенно и на кривой растяжения четко не фиксируется. Поэтому для таких металлов определяют так называемый условный предел текучести, как напряжение при некоторой малой величине пластической деформации, например 0,2%. В таком случае условный предел текучести обозначают s0,2.

6.Определение явления наклепа. Процессы, происходящие в металле.В процессе деформации изменятеся структура. Зерна изменяются в направлении, начинают изменяться. . Ярко выраженные металлы обладают анизотропией свойств, она выражена больше, чем больше степень пластической деформации.

При этом увеличиваются твердость и прочность металла. В процессе прокатки изменяется структура , такое явление называют (наклепом, упрочнением) металла.

Развитие наклепа металла под действием обработки давлением характеризуется диаграммами наклепа (Рис. 5). Из диаграмм, можно заключить, что упрочнение металла при холодной обработке протекает особенно интенсивно в первых ее стадиях. После же достижения примерно двух-, трехкратной вытяжки (50—67 %деформации) интенсивность уже заметно снижена, причем металл имеет ярко выраженную волокнистую структуру.

Рисунок 5. Диаграмма наклепа металла при холодной обработке давлением… Ввиду того, что по мере обработки металл утрачивает пластические свойства, после известного обжатия дальнейшая обработка делается невыгодной или невозможной. Чтобы получить возможность дальнейшей обработки такого металла, необходима его рекристаллизация, дающая обратное изменение свойств металла: повышение пластичности и падение жесткости.При нагреве холоднодеформированного металла до температур 500-600 о С прочностные свойства за счет снятия внутренних напряжений снижаются, а пластические – увеличиваются. Такое восстановление свойств металла при нагреве без структурных изменений называется возвратом, или отдыхом.

studopedia.org — Студопедия.Орг — 2014-2019 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.003 с) .

Материаловедение

Физико-механические свойства конструкционных материалов

Физико-механические свойства конструкционных материалов подразделяются на:

- конструкционные;

- технологические;

- эксплуатационные.

Конструкционные свойства

К конструкционным свойствам относятся:

- прочность;

- упругость;

- пластичность;

- твердость;

- ударная вязкость.

Эти свойства определяют прочность и долговечность машины.

Прочность – это способность материала сопротивляться деформации и разрушению.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают после окончания действия сил, а пластические остаются.

Пластичность – способность материала деформироваться. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений – отверстий, вырезов и т. п. При пластическом деформировании металла одновременно с изменением формы изменяется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик материалов определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

При растяжении образцов с площадью поперечного сечения Fa и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка P – удлинение ∆l образца (Рисунок 3.).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка:

- упругой деформации – до нагрузки Pупр ;

- равномерной пластической деформации от Pупр до Pmax ;

- сосредоточенной пластической деформации от Pmax до Pk .

Если образец нагрузить в пределах Pупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится.

Рисунок 3. Диаграмма растяжения металла

Такой характер деформирования образца называется упругим .

При нагружении образца более Pупр появляется остаточная (пластическая) деформация.

Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования.

Упрочнение металла при деформировании называется наклепом .

При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца.

После достижения максимального значения нагрузки Pmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Pmax до Pk , и при нагрузке Pk происходит разрушение образца.

При этом упругая деформация образца ∆lупр исчезает, а пластическая ∆lост остается.

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением .

Единица измерения напряжения — мегаПаскаль (МПа).

Отмеченные выше нагрузки на кривой растяжения ( Pупр, PT, Pmax, Pk ) служат для определения основных характеристик прочности (напряжений):

- предела упругости σу ;

- предела текучести σТ ;

- временного сопротивления σв (предела прочности) и истинного сопротивления разрушению.

Временное сопротивление (предел прочности) σв – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

где Р – максимальная нагрузка, предшествующая разрушению;

F 0 – первоначальная площадь поперечного сечения образца.

Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении δР и относительное остаточное сужение площади поперечного сечения образца ψР .

Относительное остаточное удлинение определяется по формуле:

где lк – длина образца после испытания;

l0 –длина образца до испытания.

Относительное остаточное сужение определяется из выражения:

где F0 – начальная площадь поперечного сечения образца;

Fк – площадь поперечного сечения образца в месте разрушения.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора). О твердости судят либо по глубине проникновения индентора, либо по величине отпечатка от вдавливания. Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы определения твердости Бринелля, Роквелла, Виккерса и микротвердости.

Схемы испытаний представлены на Рисунке 4.

Рисунок 4. Схема определения твердости материала

по Бринеллю (а), по Роквеллу (б), по Виккерсу (в).

Твердость по Бринеллю определяют на твердомере Бринелля. В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки P к сферической поверхности отпечатка.

Метод Роквелла основан на вдавливании в поверхность под определенной нагрузкой наконечника в виде шарика или алмазного конуса. Для мягких материалов (до НВ 230) используется стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (100 Н) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка P1 , в течение некоторого времени действует общая рабочая нагрузка P . После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0 .

Твердость по Виккерсу определяется по величине отпечатка индентора: алмазная четырехгранная пирамида с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка.

Нагрузка P составляет 50…1000 Н. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонких изделий, поверхностных слоёв. Метод обеспечивает высокую точность при высокой чувствительности.

Способ микротвердости – используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Метод аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании P составляют 5…500 Н.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытания на ударную вязкость производят на маятниковых копрах. Испытуемые образцы имеют надрезы определенной формы и размеров.

Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту.

Характеристикой вязкости является ударная вязкость aн , (удельная работа разрушения).