Устройства и работа шнека вектор

Конструкция шнека

Принцип действия шнеков основывается на использовании вращающегося винта, спиральная часть которого, способна перемещать материал, расположенный в полостях между корпусом и винтовым пером шнека. Такая технологическая схема обладает компактностью и имеет высокий коэффициентом полезного действия, что делает шнеки экономичным оборудованием. Простая конструкция позволяет изготавливать специализированные модели шнеков, для любых производственных условий и материалов.

Существуют две кинематические схемы работы винтового конвейера: тянущая – когда привод расположен со стороны разгрузки, и толкающая – когда вращение передаётся шнеку со стороны загрузочной горловины. Каждая схема имеет свои случаи применения, и в значительной степени определяется физическими свойствами материала, видом используемого винта и возможностью технического обслуживания привода.

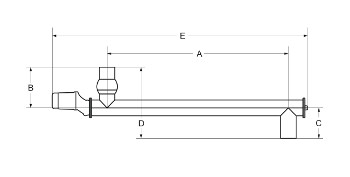

Рис. 1. Основные размеры шнека.

Корпус шнека обычно состоит из отдельных секций, соединённых между собой болтами. У большинства шнеков он имеет форму цилиндра, на торцах которого расположены фланцы для соединения секций между собой или установки торцевых стенок с уплотнительными и подшипниковыми узлами. Корпус изготавливают из углеродистых и нержавеющих сталей. На наружней поверхности корпуса шнека устанавливают проушины или рым-болты для строповки и крепления изделия.

Загрузка и выгрузка материала осуществляется через соответствующие патрубки, количество которых определяется особенностями эксплуатации. Форма, размеры и исполнение патрубков оговаривается с Заказчиком. Под загрузочным патрубком расположен инспекционный люк, для очистки шнека при засоре. К торцу патрубка приварен фланец, необходимый для жёсткого соединения шнека с затворами и другими элементами транспортной цепи. Для подачи волокнистых и малоподвижных материалов загрузочную горловину изготавливают в виде бункера, в которую устанавливают ворошитель и/или датчик наличия продукта.

Основным элементом любого винтового конвейера является подающий винт (шнек). Форма и исполнение подающего винта в значительной степени зависит от физических свойств подаваемого материала.

Сплошной винт состоит из трубы, с приваренным по спирали пером, кромка которого образует небольшой зазор с внутренней стенкой корпуса шнека. Винт подвергают обязательной балансировке, чтобы избежать нежелательных вибраций и шумов при работе. Шаг винтовой линии спирального шнека непостоянен по его длине: в зоне загрузки шаг выполняют более мелким, чем в основной транспортной зоне. Сплошной шнековый винт используется для транспортировки материалов обладающих высокой подвижностью.

Ленточный винт состоит из трубы, на которой, через промежуточные рёбра, смонтирована широкая лента. Подающий винт такого исполнения используется:

1) для подачи вязких, густых порошков или связующих материалов, которые могут прилипать к винту на соединении с валом;

2) для подачи кусковых материалов, таких как известняк и гравий;

3) для быстрых дозирующих конвейеров, когда требуется хорошее извлечение.

Устанавливая на валу ленточного шнека другую ленту меньшего диаметра, имеющую шаг с отрицательной тягой, можно получить смешивающий шнек.

Ленточные винты без центральной оси используются для транспортировки сложных разнородных, вязких или штучных продуктов. Они могут иметь крепления с обоих концов или только с одной стороны, при этом торец пера ленточного винта будет скользить по днищу корпуса винтового конвейера.

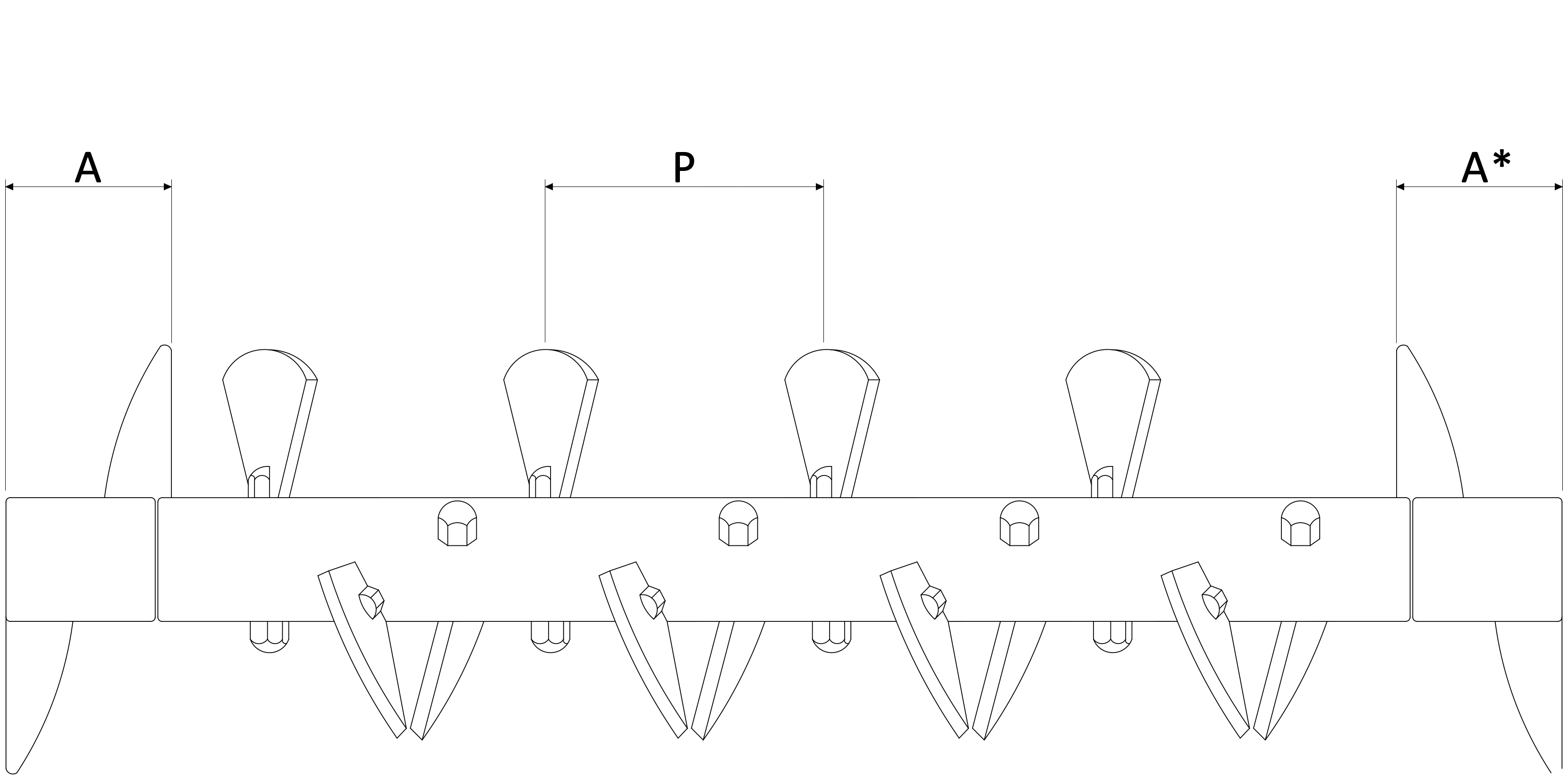

Лопастные винты используются на шнеках, которые помимо транспортирования должны осуществлять предварительное перемешивание продукта. Часто шнеки такой формы используются для создания многовальных транспортных систем.

Для материалов имеющих плохую подвижность и высокую слёживаемость могут использоваться подающие винты со специальной формой пера.

Для транспортировки материалов, обладающих высокой абразивностью, кромку шнекового пера упрочняют посредством нанесения специального износостойкого покрытия.

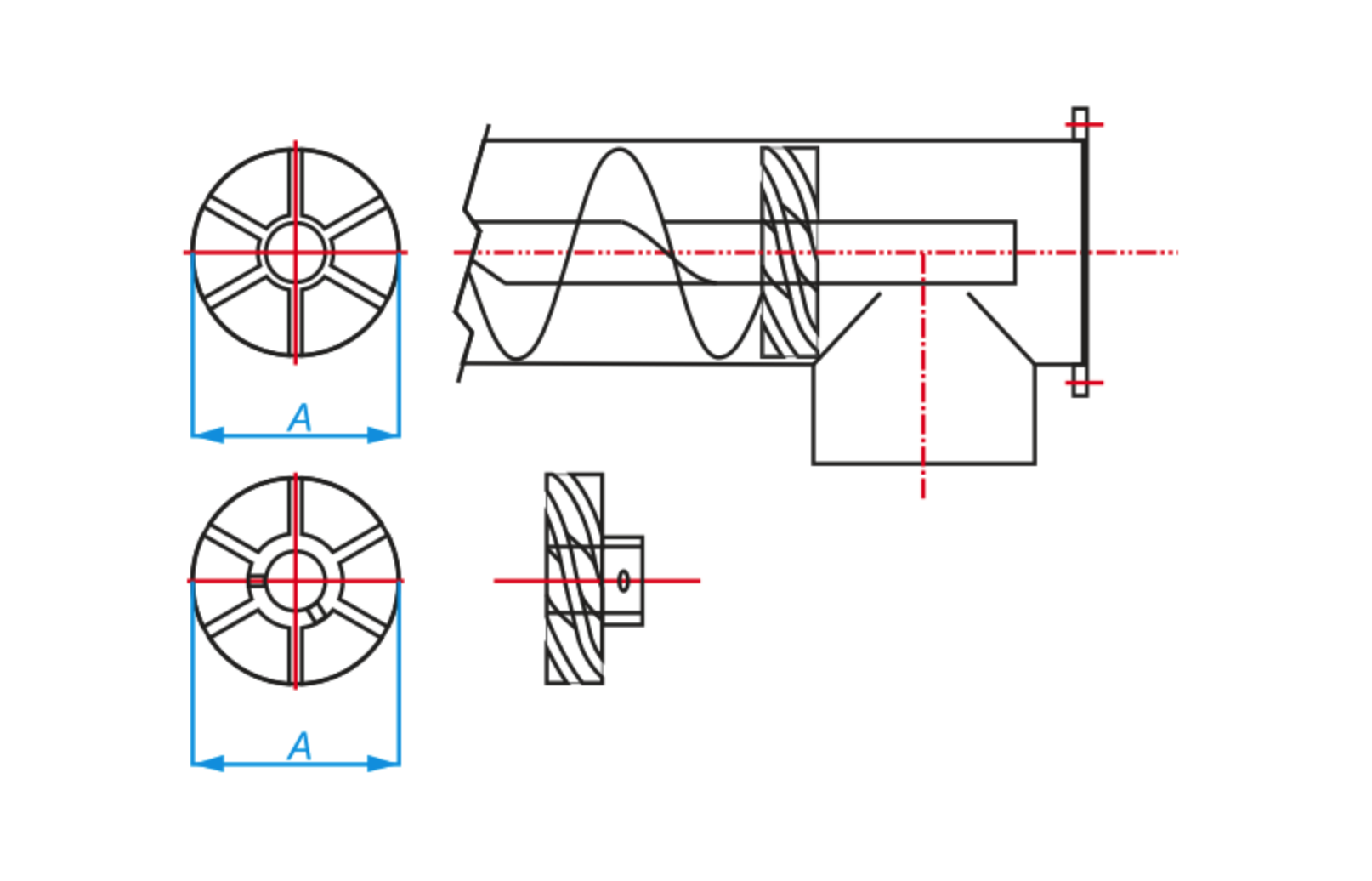

Винтовые конвейеры часто используются для объёмного дозирования сыпучих материалов. Основной проблемой такой эксплуатации, является сложность в достижении точного дозирования, вызванная волнообразностью подачи материала. Для повышения равномерности подачи продукта, на разгрузочном конце шнека устанавливают специальное приспособление – дозирующий винт, который имеет многозаходную спираль с малым шагом.

Рис. 2. лопастной шнек.

При работе с жидкими или высокоподвижными продуктами, а также при использовании шнеков, имеющих наклон в сторону выгрузки, часто наблюдается эффект сифонирования, то есть истечение продукта при остановленном шнеке. Для снижения этого эффекта используют специальное приспособление, которое крепится на валу шнекового конвейера в конце винтового пера перед выходным патрубком.

Для обеспечения герметичности шнека и предотвращения попадания частиц подаваемого продукта в подшипниковые узлы, вал подающего винта имеет надёжные уплотнения. С целью снижения вероятности выхода из строя подшипников, при катастрофическом износе уплотнений, подшипниковый и уплотнительный узлы реализованы в различных корпусах. Уплотнения вала имеют возможность ручной регулировки, а по специальному заказу они изготавливаются с пневматической системой продувки.

Длинные шнеки нуждаются в установке промежуточных подшипниковых опор (более подробно о промежуточных опорах см. раздел Запасные части). Эти опоры устанавливаются внутри шнека для поддержки центральной оси подающего винта и передачи крутящего момента. Подшипник скольжения изготавливается из бронзы или других сплавов на основе меди. Промежуточные опоры шнеков для пищевой промышленности изготавливаются с самосмазывающимися, и в отличии от прочих, не требуют обслуживания. Замена вышедших из строя промежуточных опор осуществляется через ревизионные люки, расположенные под каждой опорой.

Вращение шнека, как правило, осуществляется через компактный двухступенчатый цилиндрический редуктор. Редуктор соединён со шнеком надёжным шлицевым соединением, и шпоночным соединением с электродвигателем. Передаточное число редуктора выбирается в зависимости от требуемой скорости вращения и производительности винтового конвейера. В момент включения шнека, на выходном валу редуктора возникает большой крутящий момент, который может стать причиной выхода из строя редуктора. Предохранительная муфта специальной конструкции позволяет обезопасить привод шнека в подобных случаях. Помимо зубчатых редукторов, в качестве понижающей передачи может использоваться цепная или ремённая передача.

Электродвигатели шнеков имеют фланцевое исполнение и предназначены для эксплуатации при температуре от -25° до +40°С. По желанию Заказчика возможна установка двухскоростного электродвигателя. Мощность двигателя определяется на основе сведений о транспортируемом материале, геометрических параметрах шнека, характеристиках редуктора и требуемой производительности.

ЭЛЕКТРООБОРУДОВАНИЕ

Система электрооборудования зерноуборочных комбайнов – однопроводная, (минус на массе) постоянного тока, двухуровневая (часть потребителей питается напряжением 24 вольта, часть 12 В). Техническая характеристики электрооборудования комбайнов РСМ-101 «Вектор» и СК-5М-1 «НИВА», приведены в приложении Б. В систему электрооборудования входят источники тока, пусковое устройство, контрольно-измерительные приборы, устройства освещения, сигнализации, приборы микроклимата в кабине, устройства управления электрическими гидрораспределителями, коммутационная аппаратура, различные датчики и приборы.

Источниками электрической энергии на комбайне являются аккумуляторные батареи и генератор переменного тока с встроенными выпрямителем и регулятором напряжения. В аккумуляторном ящике установлены две кислотные батареи 6СТ-182ЭМ, соединенные последовательно. Они предназначены для питания стартера двигателя, а также потребителей электроэнергии при неработающем или работающем на малых оборотах двигателе.

Пусковое устройство. Двигатель запускается стартером, рассчитанным на 24 В.

При установке ключа зажигания в положение ΙI напряжение поступает на реле КV3, которое включает втягивающую катушку стартера М1.

Запуск двигателя при включенной передаче блокирует выключатель SВ2, установленный в коробке передач. Повторное включение стартера после запуска двигателя блокирует реле КV2.

Устройства освещения и сигнализации. К устройствам освещения и сигнализации входят: транспортные фары, рабочие фары для освещения жатки (подборщика) и участка поля перед ними, фара копнителя и фара выгрузного шнека, передние и задние габаритные фонари, фара-мигалка для подачи сигнала транспортному средству, обслуживающему комбайн, плафон кабины и звуковой сигнал для предупреждения находящихся вблизи комбайна людей.

На комбайне установлено 10 фар:

НL11, НL12 (на бампере) — транспортные фары, которые также используются для обозначения переднего габарита;

НL1 – НL6 (на кабине) — рабочие, для освещения в темное время поверхности поля перед комбайном, а также жатки или подборщика;

НL8 — освещение места выгрузки не основного продукта;

HL7 – освещение места выгрузки основного продукта.

Включение ближнего света фар НL11, НL12 и звукового сигнала осуществляется включателем SА10 (на рулевой колонке). Для включения габаритного огня фар НL11 и-НL12 используется выключатель SА9, фары HL1-HL9 включаются посредством SА3-SА5 соответственно (на верхней панели кабины).

На бампере слева и справа установлены фонари – указатели поворотов НL14 и НL15 с желтыми стеклами для подачи сигналов поворотов (включаются рычагом переключателя SА10 через реле КV9 на рулевой колонке) и обозначения переднего габарита (включаются выключателем SА10 на рулевой колонке).

Задние фонари НL16 и НL18 с желтыми и красными стеклами предназначены для подачи сигнала поворотов и обозначения заднего габарита (подключены аналогично передним фонарям), а также сигнала «стоп» (от датчика SP2).

Проблесковый маяк НL10 включается переключателем SА6 (верхняя панель кабины) или датчиком SP1 через реле КV6 при заполнении бункера на 75 %.

Для включения переносной лампы установлены две розетки: ХТ1 (аккумуляторный ящик) и ХТ2 (кабина).

Приборы микроклимата. Комбайн комплектуется кондиционером и отопителем.

Кондиционер А17 включается переключателем на панели управления кондиционером.

Отопитель А4 и водоподкачивающий насос А5 включаются переключателем SA8 (панель).

Стеклоочиститель А2 включается переключателем SA7 (верхняя панель кабины).

Управление механизмами комбайна с помощью электрогидравлики и электромеханизмов. Для управления рабочими органами комбайна применяются гидрораспределители с электромагнитным управлением. Они осуществляют:

— включение вибраторов бункера;

— управление приводом выгрузного шнека из транспортного положения в рабочее и обратно;

— управление реверсом наклонной камеры;

— управление вертикальным перемещением жатки;

— управление продольным перемещением мотовила;

— управление горизонтальным перемещением мотовила;

— управление вариатором мотовила;

— управление вариатором вентилятора очистки;

— управление вариатором молотильного барабана;

— управление лениксом жатки;

— управление лениксом выгрузки зерна;

— управление лениксом молотилки;

— открытие защелок копнителя;

Включение электромагнитов электрогидрораспределителей производится с помощью псевдосенсорной панели управления и клавишами, расположенными на ручке ГСТ.

Блоки диодов БД1 (установлены около электрогидрораспределителей) необходимы для защиты электронных устройств комбайна от импульсных помех, возникающих при включении и отключении электромагнитов, а также для повышения срока службы контактов клавиш.

Датчик В3, расположенный на горловине выгрузного шнека, служит для блокировки включения леникса привода выгрузки при транспортном положении выгрузного шнека. Датчик В2, установленный на лениксе выгрузки, служит для блокировки складывания шнека в транспортное положение при включенном лениксе привода выгрузки.

Датчики В6 и В7 (на лениксе привода наклонной камеры) служат для блокировки включения реверса наклонной камеры при включенной жатке и для сигнализации о неполном включении (отключении) механизма леникса.

Электромеханизм А8 служит для регулирования зазора между декой и бичами молотильного барабана. Управление электромеханизмом осуществляется соответствующей клавишей на псевдосенсорной панели управления А7 через контакты реле KV14 и KV15. Величина перемещения штока электромеханизма с помощью встроенного в электромеханизм потенциометра преобразуется в напряжение, пропорциональное зазору, которое затем поступает в панель приборную А15 для индикации величины зазора в цифровом виде.

Электромеханизм А6 служит для открывания и закрывания створок крыши бункера. Управление электромеханизмом осуществляется соответствующей клавишей на псевдосенсорной панели управления А7 через контакты реле KV10 и KV11.

Пьезоэлектрические датчики предназначены для преобразования кинетической энергии падающих зерен в электрические сигналы.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Шнековый транспортёр: описание, область применения, разновидности

В производственных направлениях, погрузочных или разгрузочных работах, транспортировка мелкофракционных и сыпучих материалов производится с помощью шнековых транспортёров, их также ещё называют винтовыми конвейерами. Это оборудование хорошо зарекомендовало себя, как безотказное и надёжное.

В производственных направлениях, погрузочных или разгрузочных работах, транспортировка мелкофракционных и сыпучих материалов производится с помощью шнековых транспортёров, их также ещё называют винтовыми конвейерами. Это оборудование хорошо зарекомендовало себя, как безотказное и надёжное.

Шнековый транспортер — это устройство беспрерывного действия, представляющее собой открытый или закрытый жёлоб, внутри которого крутится шнек. Во вращение шнек приводит электрический двигатель. С помощью лопастей совершается перемещение материалов под уклоном или по горизонтали. Это зависит от типа конвейера. Такие конвейера благодаря своей универсальности широко используются в промышленности.

Область применения шнековых конвейеров

-

Винтовые конвейера часто находят применение в пищевой промышленности, таких как: хлебозаводы, элеваторы, мукомольные заводы, предприятия которые производят разные виды круп, макаронные изделия, смеси для сухих завтраков.

Винтовые конвейера часто находят применение в пищевой промышленности, таких как: хлебозаводы, элеваторы, мукомольные заводы, предприятия которые производят разные виды круп, макаронные изделия, смеси для сухих завтраков. - Винтовые конвейера используют в производстве строительных материалов, строительных сухих смесей, в горнодобывающих и машиностроительных, а также химических предприятиях. Везде где нужно переместить песок, опилки, уголь, и другие сыпучие материалы.

- В сельском хозяйстве эти агрегаты необходимы для перемещения материала, предназначенного для посева и уборки зерновых, транспортировку сухих удобрений, кормов и смесей для кормления птиц и животных.

Разновидности

Виды шнековых транспортёров бывают разные. Они есть закрытого типа (труба) или открытого типа (жёлоб), а также могут различаться по своей длине или диаметру трубы. Отличаются способом вращения шнека, стационарные и подвижные по ходу вращения, тихоходные и быстроходные. Для правильного подбора нужного по типу шнекового конвейера следует учесть, какие материалы надо будет перемещать, направление, производительность оборудования, расстояние, на которое запланировано переместить материалы и что будет служить приёмным лотком, как будет производиться загрузка материалов.

При помощи наклонных агрегатов можно экономить пространство, по сравнению с горизонтальными шнековыми конвейерами при одинаковой их длине, наклонные транспортёры занимают места намного меньше. У передвижных винтовых конвейеров конструкция разборная, их можно разбирать и перевозить на другое место работы. Все части шнекового агрегата состоят из отдельных частей, все эти части соединяются между собой флянцевыми соединениями. Это позволяет менять длину транспортёра. Применение в пищевой промышленности винтовых конвейеров, сделанных из нержавеющей стали, исключает возможность окисления пищевых продуктов.

Закрытый транспортер

-

Винтовой агрегат закрытого типа состоит из герметичной трубы, в которой вмонтирован шнек. Этот шнек крутится при помощи работы электрического двигателя. Такие шнеки бывают сплошными, фасонными или ленточными, все зависит от вида лопастей. Лопасти определяют производительность конвейера и вид материала для перемещения этим оборудованием. На конце устройства в верхней его части поставлен приемный лоток, в который забрасывают сыпучие материалы. Такой лоток по условиям технике безопасности должен быть оснащен крышкой. Внизу на другом конце конвейера расположено ещё одно отверстие, это разгрузочный патрубок, и он снабжён задвижкой. Отверстия, которые служат для засыпки сыпучих материалов могут располагаться на любом расстоянии трубы транспортёра.

Винтовой агрегат закрытого типа состоит из герметичной трубы, в которой вмонтирован шнек. Этот шнек крутится при помощи работы электрического двигателя. Такие шнеки бывают сплошными, фасонными или ленточными, все зависит от вида лопастей. Лопасти определяют производительность конвейера и вид материала для перемещения этим оборудованием. На конце устройства в верхней его части поставлен приемный лоток, в который забрасывают сыпучие материалы. Такой лоток по условиям технике безопасности должен быть оснащен крышкой. Внизу на другом конце конвейера расположено ещё одно отверстие, это разгрузочный патрубок, и он снабжён задвижкой. Отверстия, которые служат для засыпки сыпучих материалов могут располагаться на любом расстоянии трубы транспортёра. - Закрытые шнековые транспортёры водонепроницаемые, а также воздухонепроницаемые, и поэтому хорошо подходят для транспортировки пылеобразных материалов. Их возможно применять как в помещении, так и под открытым небом. Такое оборудование имеет высокую производительность и скорость перемещения материалов. Минус в сложности обслуживания и проведения ремонтных работ, потому как все основные механизмы спрятаны в трубе.

Открытый шнековый транспортер

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

С помощью открытого транспортёра рекомендуют перемещать материалы, которые не имеют запаха, не будут разлетаться и создавать пыль в процессе транспортировки. В отличие от закрытых транспортёров, открытые легко ремонтировать и обслуживать, все рабочие органы находятся на видном месте.

Основные регулировки жатки комбайна марки «Вектор»

Жатка предназначена для уборки зерновых колосовых культур (пшеница, ячмень, рожь, овес, семенники трав, рис, крупяные культуры, рапс) прямым комбайнированием.

Жатка состоит из: мотовила, каркаса, шнека, аппарата режущего, гидрооборудования, электрооборудования.

Положение мотовила по высоте и выносу необходимо отрегулировать с помощью гидроцилиндров в зависимости от условий уборки и вида убираемой культуры.

Наклон граблин мотовила установить с помощью подпружиненных рукояток, размещенных на эксцентриках мотовила. На жатках 5, 6 и 7 м эксцентрик расположен справа, на жатке 9 м — с двух сторон.

Рекомендации по установке мотовила указаны в таблице 2 и на рисунках 8 и 9.

При любых положениях мотовила зазор между пальцами граблин и режущим аппаратом должен быть не менее 25 мм. Если зазор меньше или мотовило перекошено относительно режущего аппарата, необходимо отрегулировать его положение путем вращения винтов 1 (рисунок 10) на поддержках 4 мотовила. Ось 3 крепления вилки гидроцилиндра 2 к винту 1 должна быть перпендикулярна трубе поддержки мотовила.

При задевании крайними граблинами мотовила боковин жатки необходимо переместить мотовило относительно боковин путем перестановки регулировочных шайб 1, 3 (рисунок 11).

Для регулировки жатки необходимо:

— поднять жатку полностью вверх и освободить ее от замыкания в транспортном положении;

— повернуть вал с крюками, зафиксировав его в другом положении;

— установить необходимую высоту среза путем перестановки башмаков в соответствующее отверстие (см. табличку, расположенную на задней стенке ветрового щита жатки);

— опускать наклонную камеру с жаткой до тех пор, пока датчик, установленный на наклонной камере, не остановит жатку в рабочем положении. Этому положению соответствует расстояние от 120 до 140 мм между верхней трубой жатки и трубой на корпусе наклонной камеры. Время опускания из верхнего в рабочее положение должно быть в пределах от 7 до 10 с.

Электрогидравлическая система остановит жатку в рабочем положении.

Назначение и устройство зерноочистительного агрегата или зерноочистительного сушильного комплекса КЗС-25Ш

Рисунок 12 — Устройство зерноочистительного агрегата

Чтобы получить кондиционное продовольственное и семенное зерно с минимальными затратами труда, зерно, выгруженное из бункера комбайна, обрабатывают на зерноочистительных агрегатах. Зерно повышенной влажности обрабатывают на зерноочистительно-сушильных комплексах.

Зерноочистительный агрегат, предназначенный для очистки продовольственного и семенного зерна, представляет собой набор машин и оборудования, смонтированных в единое сооружение. Строительная часть агрегата включает приемный бункер, площадку для автомобилеподъемника и пандус для въезда автомашины на автомобилеподъемник. Зерно обрабатывается двумя воздушно-решетными машинами и двумя триерными блоками.

Для очистки зерна воздушным потоком, транспортирования зерна, удаления пыли служит централизованная воздушная система 8.

Переднюю часть автомобилеподъемника 1 поднимают гидроцилиндрами. Автомобиль наклоняется, зерновая смесь ссыпается в приемный бункер 2, а из него в нижнюю головку нории 5. В верхней головке нории клапан разделяет зерно на два потока, которые по зернопроводами 6 поступают в приемные камеры ветрорешетных машин 7.

Решетные станы выделяют из вороха очищенное зерно, фуражное зерно и примеси. Элеваторы 9 подают очищенное зерно в распределительные устройства 10, откуда зерно по трубчатым зернопроводам ссыпается в приемные камеры триерных блоков 11. Семена, очищенные от длинных и коротких примесей, поступают в бункер, а длинные примеси — в бункер 14. Пневмотранспортер, включенный в централизованную воздушную систему 8, подает фуражные отходы в бункер 13.

Возможны два варианта работы: 1) воздушно-решетная очистка, триерная очистка, блок бункеров; 2) воздушно-решетная очистка, блок бункеров. В первом случае триерные цилиндры настраивают на параллельную работу по отделению длинных примесей, а также коротких или на последовательную по отделению длинных и коротких примесей.

На рисунке 6 приведена технологическая схема работы агрегата. Вначале включают централизованную воздушную систему 7, затем блоки триеров 11, передаточные транспортеры 12, ветрорешетные машины 6, загрузочную норию 3. Очередную машину включают после установившегося нормального режима предыдущей.

Рисунок 13 — Технологическая схема работы агрегата

Затем постепенно открывают заслонки нории 3 и распределителей 4 и 5. Зерно из нижней головки нории поднимается в ее верхнюю головку 3, а оттуда в приемные камеры ветрорешетных машин 6 и в бункер резерва. В камерах машин 6 воздушный поток выделяет легковесные примеси, которые вместе с отходами триерных цилиндров поступают в бункер секции отходов. Тяжеловесные примеси оседают в отстойниках машин 6 и отстойниках 9 центробежно-инерционного отделителя и по лоткам ссыпаются в секцию фуража. Очищенное зерно подается транспортерами 12 в бункер очищенного зерна или сначала в триерные блоки 11, а из них в бункер очищенного зерна. При неритмичном поступлении зерна используют запас бункера резервов. Если в ворохе нет длинных и коротких примесей, триерные блоки отключают.

Рисунок 14 — Технологическая схема работы зерноочистительно-сушильного комплекса

Зерноочистительные-сушильные комплексы предназначены для очистки и сушки продовольственного зерна и семян с доведением их до базисных кондиций. Комплекс составляют из зерноочистительного и сушильного агрегатов и связывающих их механизмов, транспортирующих зерно.

Как работает сельскохозяйственный зерноуборочный комбайн

Зерноуборочный комбайн — сельскохозяйственная машина для уборки колосовых культур, таких как пшеница, рожь, ячмень. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

- срезание хлебных колосьев;

- подачу их к молотилу;

- обмолот зерен;

- очищение вороха;

- перемещение в бункер;

- выгрузку зерна.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Как устроена техника

Общее устройство зернового комбайна:

- Жатка.

- Проставка.

- Наклонная камера.

- Молотильно-сепарирующее устройство (МСУ).

- Бункер.

- Копнитель.

- Двигатель.

- Трансмиссия.

- Ходовая система.

- Гидравлика.

- Электрооснастка.

- Органы управления.

- Кабина.

- Электронная контрольная система.

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так.

Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер. Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается.

Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Данная схема работы комбайна является классической.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

- затяжки крепежных соединений;

- натяжение ремней и прогибы цепей;

- расположение шкивов, звездочек и контуров;

- герметичность деталей;

- состояние мотора и мостов;

- педали управления.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

- молотильный барабан устанавливают на скорость 900-1300 об/мин;

- зазор основной деки — на 8-12 мм;

- отверстия решета — 8-10 мм;

- пазы вентилятора — точки 2-3;

- частота вращения вентилятора — 700-850 об/мин.

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

- Проверяют уровень масла в двигателе, коробке, баке гидравлики, охлаждающую жидкость в радиаторе, топливо в топливном баке.

- Выбирают подходящую передачу при среднем положении рычага хода, толкают вперед и начинают движение.

- Регулируют скорость езды, проверяют тормоза.

- При температуре воздуха ниже 0°С двигатель должен поработать несколько минут на холостом ходу.

- Переключение скоростей осуществляют на ровной поверхности земли. Сначала переключатель устанавливают на нейтральную передачу, затем на желаемую.

- Педали тормоза сцеплены. Системой пользуются плавно. Запрещено двигаться по наклонной вниз на нейтралке.

- При движении комбайна по дорогам общего пользования жатки устанавливаются на свои места, направление передних и задних фар должно быть отрегулировано, включается только ближний свет. Зерновой бункер пустой.

- При езде по полю используют тормоза управления для снижения разворотного радиуса. На мягких участках уменьшают давление в передних шинах. На крутых склонах устойчивость улучшается с повышением давления колес. Если бункер загружен наполовину, шансы перевернуться минимальны.

- При обмолоте для обеспечения равномерной загрузки работают на больших оборотах силового агрегата. Предварительно регулируют скорость движения, высоту среза и мотовило так, чтобы загрузка хлеба происходила равномерно и непрерывно. Затем производят пробный заезд с отрегулированными параметрами.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

3D-модели и чертежи шнековых питателей (Винтовые конвейеры)

Винтовые конвейеры (Шнековые питатели)

В промышленности винтовые конвейеры (рис. 124) применяют для транспортирования пылевидных и зернистых материалов (цемента, извести, молотой глины, шамота и др.) преимущественно по горизонтали, а в некоторых случаях и в вертикальном направлении (рис. 125).

Винтовые конвейеры часто выполняют как транспортные, так и технологические функции (например, транспортирование и одновременное перемешивание материалов). Их можно также использовать в качестве питателей.

Преимуществами винтовых конвейеров по сравнению с другими типами конвейеров являются небольшие габаритные размеры и возможность транспортирования грузов в закрытых желобах при незначительном пылеобразовании и минимальных потерях материалов. К недостаткам таких конвейеров относят частичное дробление хрупких материалов при транспортировании и несколько больший расход энергии. Поэтому их обычно применяют для транспортирования па небольшие расстояния (до 30—40 м).

По ГОСТу 2037—43 винтовые конвейеры изготовляют диаметром 100, 120, 150, 200, 250, 300, 400, 500 и 600 мм.

Винтовой конвейер (рис. 124) состоит из неподвижного желоба 1, внутри которого установлен винт 2. Вал поддерживается подвесными подшипниками 5. При вращении лопастей материал продвигается вдоль оси желоба подобно тому, как удерживаемая от вращения гайка движется вдоль винта. В данном случае роль гайки выполняет материал. Последний трением о стенки желоба удерживается от вращения вместе с лопастями винта.

Желоб конвейера состоит из отдельных секций стандартной длины 2000 и 4000 мм. Секции выполняют из стальных листов толщиной 3—6 мм, к концам которых приварены фланцы из угольников, увеличивающие жесткость желоба и служащие для соединения отдельных секций между собой. Сверху желоб закрывают крышками, которые крепят к нему скобами.

Для устранения пылеобразования при транспортировании материалов, таких как, например, цемент, устанавливают песочный затвор 4, герметически закрывающий крышку.

На некоторых заводах установлены ступенчатые винтовые конвейеры конструкции института «Гипроцемеинт»; схема такого конвейера в плане показана на рис. 126. Такой конвейер состоит из секций, каждая из которых имеет опоры только по концам желоба. Из-за отсутствия поддерживающих подшипников внутри желоба повысилась эксплуатационная надежность конвейера. Недостатком таких конвейеров является большая конструктивная сложность.

Транспортирующий винт (рис. 127, а) состоит из вала, обычно трубчатого, к которому приварены или укреплены на держателях лопасти из листовой стали, образующие винтовую поверхность Лопасти штампуют из листовой стали толщиной 3—8 мм в виде разрезанных круглых шайб, которые затем выгибают по винтовой поверхности. В стандартных конвейерах шаг винта принимают равным 0,8D. Винт составляют из отдельных секций длиной 1500—3000 мм каждая.

Для сильно истирающих материалов иногда применяют винты, изготовленные из отдельных литых чугунных секций. В некоторых случаях (главным образом при перемещении крупнокусковых и липких материалов) лопасти винтов делают в виде зонтальный винтовые конвейеры спирали (рис. 127, б), изготовляемой пропусканием стальных полосок-заготовок между коническими валиками. Иногда для работы со слеживающимися грузами, когда, кроме транспортирования, необходимо еще перемешивать перемещаемые материалы, используют винты с фасонными лопастями или с отдельными лопатками (рис. 127, в и г). Секции винта соединяют муфтами, имеющими в средней части цапфу, входящую в подвесной подшипник. Для придания установке большей жесткости длина секций желоба и винта должна быть разной, чтобы места их соединения не совпа,-дали. Концевые подшипники винта устанавливают снаружи желоба на торцовых стойках. Для восприятия осевых усилий, возникающих иа винте при работе конвейера, один из этих концевых подшипников делают упорным (шариковым или гребенчатым) .

Приводы винтовых конвейеров выполняют с редукторами. Валы винта и редуктора соединяют уравнительной муфтой, а валы редуктора и электродвигателя — эластичной.

Загрузочные и разгрузочные устройства оборудованы задвижками.

Производительность винтового конвейера определяют по формуле

В стандартных конвейерах S =0.8D; подставляя это значение в формулу (239) производя вычисление, получим

Число оборотов винта принимают в зависимости от его диаметра и характера перемещаемого материала.

Рекомендуемое по ГОСТу 2037—43 число оборотов винта в минуту приведено табл. 41.

Наибольшее число оборотов винта — транспортировании легких материалов. При перемещении тяжелых абразив-материалов, как это имеет место в число оборотов винта следует принимать в соответствии с табл. 42, предварительно определяя n по формуле

где R =60, 45 и 30 — соответственно для мелкого неабразивного, тяжелого неистирающегj и тяжелого истирающего материала.

Мощность на валу винта конвейера

где Q — производительность конвейера в т/ч;

Lг— длина горизонтального конвейера или длина горизонтальной проекции наклонного конвейера в м.

w — коэффициент сопротивления движению, который для тяжелых абразивных материалов (цемент, гипс, шамот,известь, песок) можно принимать равным 4, а для угля 2,5;

Н — высота подъема материала в м,

Rз = 1,15-1,25 — коэффициент запаса.

В нашем случае угол подъема винтовой линии а = 17 0 40′, угол трения мателла о винт р = 35°, r = 0,8D/2 =0,2 м. По усилию Р следует выбрать упорный подшипник.

Кроме винтовых конвейеров, применяют винтовые трубы рис. 128), представляющие собой полые цилиндры, в которые вставляют и закрепляют спирали из полосовой стали, образующие внутри трубы винтовую поверхность. Трубу устанавливают на опоры и приводят во вращение при помощи зубчатого венца. Материал загружается внутрь трубы и при вращении трубы перемещается в осером направлении. Производительность винтовой трубы рассчитывают по формуле (239).

Винтовые трубы могут транспортировать крупные куски, но конструкция их значительно сложнее, поэтому как транспортные средства они применяются редко, обычно в сочетании с выполнением технологических и транспортных функций, например, промывка, гашение и т. п.

Число оборотов винтовой трубы должно быть таким, чтобы центробежная сила была меньше, чем сила тяжести

Мощность двигателя винтовой трубы принимают на 10-15% больше вычисленной по формуле (241).