Треугольные зубчатые соединения гост

Зубчатое шлицевое соединение: виды профилей, обозначение, ГОСТ

Большие и длительные нагрузки требуют соединений с большой площадью контакта. К таким относится шлицевое соединение. Зубья по всей длине вала позволяют перемешаться втулке с шестерней без остановки механизма. Передаточный момент возможен в несколько раз больше, чем при передаче через шпонку. Кроме достоинств у зубчатых соединений есть и свои недостатки.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

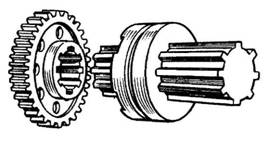

К шлицевым соединениям относятся вал с зубьями, равномерно распределенными по диаметру и сопряженная с ним втулка, с ответными пазами.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

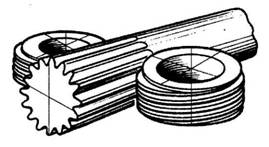

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Центровка, точнее посадка по боковым поверхностям возможна только для неразъемных соединений, когда необходимо исключить холостой ход в начале движения.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Назначение шлица, как и шпонки, передавать крутящий момент с заданной угловой скоростью.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Скачать ГОСТ 6033-80

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

Скачать ГОСТ 1139-80

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Треугольные зубчатые соединения гост

СОЕДИНЕНИЯ ЗУБЧАТЫЕ (ШЛИЦЕВЫЕ) ЭВОЛЬВЕНТНЫЕ

Дата введения 1952-07-01

УТВЕРЖДЕН Управлением по стандартизации при Совете Министров Союза ССР 19.10.51. Дата введения установлена 01.07.52.

ИЗДАНИЕ с Изменением N 1, утвержденным в сентябре 1981 г. (ИУС 4-82).

1. Стандарт не распространяется на изделия, для которых стандартами установлены специальные для этих изделий размеры зубчатых эвольвентных соединений.

2. При модернизации машин и необходимости сохранения взаимозаменяемости деталей допускается сохранение размеров эвольвентных зубчатых соединений по чертежам ранее выпускавшихся машин.

3. В отдельных случаях, при наличии достаточного обоснования, допускается применять эвольвентные зубчатые соединения с размерами, отличными от установленных настоящим стандартом, с разрешения в каждом отдельном случае Управления по стандартизации при Госплане СССР.

4. Применение стандарта для вновь разрабатываемых изделий не допускается.

(Измененная редакция, Изм. N 1).

I. ФОРМА ЗУБЬЕВ

1. Форма зубьев и зависимости между геометрическими параметрами соединений устанавливаются по черт.1 и 2 и табл.1.

Примечание. Впадины зубьев вала с формой дна, показанной на черт.1 и 2 сплошными линиями, в дальнейшем именуются «плоскими», а впадины с формой дна, показанной на тех же чертежах пунктирными линиями, в дальнейшем именуются «закругленными».

Черт.1. Центрирование по S

Черт.2. Центрирование по D

Величина

и зависимость

Исходные параметры соединений

Диаметр делительной окружности

Угол давления на делительной окружности (профильный угол исходного контура рейки)

Диаметр основной окружности

Номинальный наружный диаметр соединения

Смешение исходного контура рейки

Шаг (по дуге делительной окружности)

Номинальные толщина зуба вала и ширина впадины отверстия по делительной окружности

наружный (окружности выступов)

внутренний (окружности впадин)

при плоской впадине

при закругленной впадине

наружный (окружности впадин)

внутренней (окружности выступов)

Диаметр окружности через начальные точки переходных кривых отверстия

Радиус закругленной впадины

1. При центрировании по и использовании для обработки отверстия инструмента с размерами применительно к центрированию по номинальный наружный диаметр вала принимается равным .

2. Радиус указан в таблице для исходного контура зубчатой рейки.

II. РАЗМЕРНЫЙ РЯД СОЕДИНЕНИЙ

2. Номинальные наружные диаметры ( ), модули ( ), числа зубьев ( ) и смещение исходного контура ( ) в зависимости от , и должны соответствовать табл.2.

Номинальный наружный диаметр

1. Модуль 7 по возможности не применять.

2. Допуски и посадки рекомендуются по приложению к настоящему стандарту.

ПРИЛОЖЕНИЕ. ДОПУСКИ И ПОСАДКИ ДЛЯ ЭВОЛЬВЕНТНЫХ ЗУБЧАТЫХ СОЕДИНЕНИЙ

1. Устанавливаются три предела отклонений ширины впадин отверстия и толщины зубьев вала:

а) предельное суммарное отклонение (нижнее для ширины впадин отверстия и верхнее для толщины зубьев вала), определяющее соответственно толщину зубьев или ширину впадин комплексных калибров (пробки и кольца);

б) предельные отклонения (верхнее и нижнее) одного размера ширины впадин (для отверстия) или толщины зубьев (для вала).

1. Отклонения ширины впадин отверстия и толщины зубьев вала отсчитываются от общего номинального размера:

2. Разность между предельным отклонением по комплексному калибру и верхним отклонением толщины зуба вала (или соответственно нижним отклонением ширины впадины отверстия) компенсирует ошибки профиля и расположения зубьев.

Валы считаются годными, если комплексный калибр-кольцо проходит и толщина зуба не выходит за установленный нижний предел.

Отверстия считаются годными, если комплексный калибр-пробка проходит и ширина впадины не выходит за установленный верхний предел.

Верхнее отклонение толщины зуба и нижнее отклонение ширины впадины — ориентировочные.

2. Предельное отклонение ширины впадин отверстия по комплексному калибру устанавливается равным нулю, т.е. разные посадки по осуществляются по системе отверстия. Поля допусков ширины впадин отверстия и их обозначения устанавливаются следующие:

Черчение

Зубчатые (шлицевые) соединения

Для соединения ступицы с валом (вместо шпонок) часто пользуются выступами-зубьями на валу, входящими во впадины соответствующей формы в ступице (рис. 153). Эти соединения можно рассматривать как многошпоночные, так как у них шпонки выполнены заодно с валом.

Зубчатые соединения по сравнению со шпоночными имеют следующие преимущества: большая нагрузочная способность благодаря значительно большей рабочей поверхности и относительно равномерному распределению давления по высоте зуба; лучшее центрирование сопрягаемых деталей;

большая прочность вала в сравнении с валом со шпоночными канавками.

Зубчатые зацепления могут служить как неподвижные для скрепления ступицы с валом, так и в качестве подвижных — осевое перемещение ступицы детали по валу, например, в тракторах, автомобилях, в коробках передач станков и т. д.

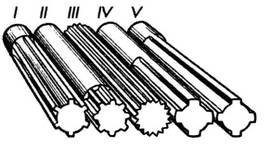

Большое распространение получили зубчатые соединения с прямоугольной или прямобочной (рис. 154, I, IV, V), эвольвентной (рис. 154, II) и треугольной (рис. 154, III) формами зубьев (шлицев). Шлицы на валах фрезируют или нарезают на зубообрабатывающих станках методом обкатки (рис. 155), а пазы в отверстиях получают долблением или протягиванием.

Прямобочные зубчатые соединения

Эти соединения находят наибольшее применение в общем машиностроении. Они стандартизированы ГОСТ 1139-58 и имеют три серии соединений: легкая, средняя и тяжелая. Отличаются эти серии друг от друга высотой и количеством зубьев (см. рис. 154, I, IV, V).

Легкую серию применяют для неподвижных или незначительно нагруженных соединений; среднюю — для средненагруженных соединений и тяжелую — для наиболее тяжелых условий работы.

Прямобочные зубчатые зацепления различают также по способу центрирования ступицы на валу: по наружному диаметру; по внутреннему диаметру; по боковым граням.

Примечание. Центрирование — вид соединения деталей, обеспечивающий соосность вала и втулки, где требуется высокая кинематическая точность.

Центрирование по наружному диаметру D (рис. 156, I) или внутреннему d (рис. 156, II) является более точным, и поэтому эти виды соединений применяют в тех случаях, когда требуется высокая кинематическая точность (в самолетах, автомобилях и т. п.).

Центрирование по боковым граням зубьев (рис. 156, III) используют в тех случаях, когда необходима достаточная прочность соединения. Центрирование по боковым граням не обеспечивает точной соосности ступицы и вала. но зато создает равномерное распределение нагрузки по зубьям. Поэтому этот вид соединения применяют при передаче больших крутящих моментов, но при отсутствии высоких требований к точности центрирования. Типичным примером центрирования по боковым граням является соединение карданных валов в автомобилях.

Зубчатые соединения могут быть изготовлены из стали, силумина, текстолита и других материалов.

Эвольвентные зубчатые соединения

Эвольвентные зубчатые соединения (см. рис. 154, II) стандартизированы ГОСТ 6033-80 и являются весьма перспективными. Профиль зубьев очерчивается окружностью выступов, впадин и эвольвентами, подобно профилю зубьев зубчатых колес. Эвольвентные зубчатые соединения также центрируют по наружному диаметру вала D или по боковым граням.

Эвольвентный профиль зубчатых соединений по сравнению с прямобоч- ными имеет повышенную прочность и технологичность. Повышенную прочность получают благодаря большому количеству зубьев, утолщению их к основанию, а также наличию закруглений у основания.

Что касается технологичности, то при обработке эвольвентного профиля нужен меньший комплект простых фрез, чем для валов прямобочного профиля. Кроме того, при обработке эвольвентного профиля могут быть использованы весьма совершенные технологические процессы, благодаря чему зубья профиля могут иметь повышенную точность.

Треугольные зубчатые соединения

Этот вид соединения (см. рис. 154, III) применяют только в качестве неподвижного при передаче небольших вращающих моментов. Центрирование треугольного зубчатого соединения осуществляется по боковым сторонам зубьев. Треугольные зубчатые соединения бывают не только цилиндрическими, но и коническими. Конусность в большинстве случаев выбирают 1 : 16.

Благодаря надежности и долговечности шлицевые соединения (рис. 157) получили очень широкое распространение в машиностроении и приборостроении. Их можно встретить в механизмах самолетов и автомобилей, металлорежущих станков, различных точных приборов и т. д.

Соединения шлицевые

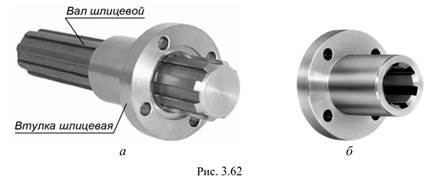

Общие сведения. Шлицевое соединение (рис. 3.62, а) – это зубчатое соединение, состоящее из шлицевого вала и шлицевой втулки.

Соединение обеспечивают выступы на валу и впадины такого же профиля во втулке (рис. 3.62, б), поэтому его можно рассматривать как многошпоночное соединение, в котором шпонки и пазы под них выполнены как единое целое с валом и ступицей и расположены параллельно их осям. Так как на валу выполнено несколько шлицев (зубьев), то это соединение по сравнению со шпоночным соединением имеет значительные преимущества:

– лучшее направление при перемещении детали вдоль оси вала;

– детали на шлицевых валах лучше центрируются (центрирование – плотный контакт поверхностей зубьев с поверхностями впадин); – напряжение смятия на гранях шлица значительно меньше, чем на рабочих поверхностях шпонок;

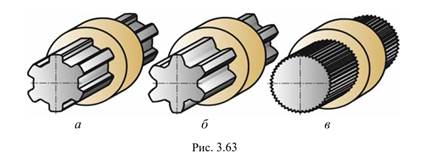

– прочность вала со шлицами при динамических и переменных нагрузках выше, чем у валов со шпоночным соединением. Шлицевые соединения нашли широкое применение в тракторостроении, авиационной и станкостроительной промышленности. В зависимости от формы поперечного сечения выступов зубчатые (шлицевые) соединения делят на соединения: прямобочного профиля (рис. 3.63, а), эвольвентного профиля (рис. 3.63, б) и треугольного профиля (рис. 3.63, в).

Классификация шлицевых соединений приведена на рис. 3.64. Наибольшее распространение в машиностроении получили зубчатые (шлицевые) соединения с прямобочным профилем зубьев.

Соединения шлицевые прямобочные.Стандарт предусматривает подразделение зубчатых (шлицевых) прямобочных соединений в зависимости от передаваемой нагрузки на легкую, среднюю и тяжелую серии, отличающиеся высотой и числом зубьев.Шлицевые соединения различают по способу центрирования втулки (ступицы) относительно шлицевого вала, осуществляемого за счет соприкосновения по различным элементам поверхности (рис. 3.64).

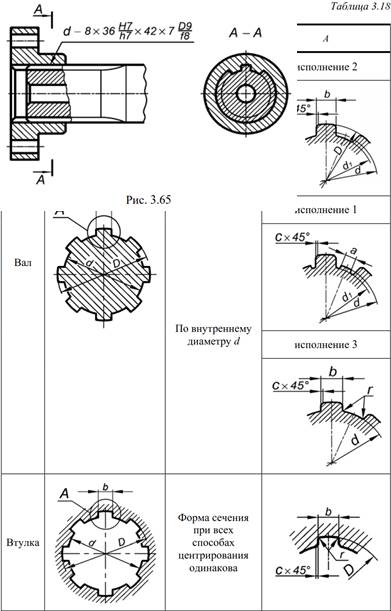

От способа центрирования зависит профиль шлицев. В табл. 3.17 изображены различные формы исполнения выступов и впадин для шлицев прямобочного профиля, предусмотренные ГОСТ 1139–80.

Зубья шлицевого вала имеют скругления или фаски (исполнение 3) или канавки во впадинах (исполнение 1). Пазы втулки на углах также имеют фаски (табл. 3.18), которые могут быть заменены закруглением с радиусом, равным размеру сфаски.

Радиусы скруглений r и фаски с на зубьях и во впадинах, чтобы не затемнять чертеж и увеличить размеры изображения рекомендуется показывать c помощью выносного элемента, как это представлено в табл. 3.18.

Способ центрирования зубчатых соединений выбирают по конструктивным и технологическим соображениям.

Условное обозначение (рис. 3.65) шлицевых соединений с прямобочным профилем включает:

а) букву, обозначающую поверхность центрирования – d, Dили b;

б) число зубьев и номинальные размеры d, D и b соединения, вала и втулки;

в) обозначения полей допусков или посадок по диаметрам (dиD) и по боковым сторонам (b), помещенные после соответствующих размеров.

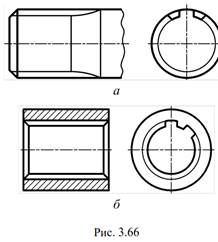

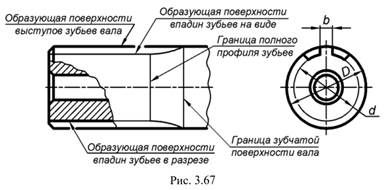

Условные изображения зубчатых валов, отверстий и их соединений. Условные изображения зубчатых (шлицевых) валов, отверстий и их соединений и правила выполнения элементов соединений (зубьев) на чертежах зубчатых валов и отверстий устанавливает ГОСТ 2.409–74. Окружности и образующие поверхности выступов зубьев вала (рис. 3.66, а) и отверстия (рис. 3.66, б) показывают сплошными основными линиями.

Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом (рис. 3.67) показывают сплошной тонкой линией.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия (рис. 3.66, 3.67) показывают сплошными тонкими линиями. При этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную оси (см. фронтальную проекцию), должна пересекать линию границы фаски (рис. 3.66, а; 3.67).

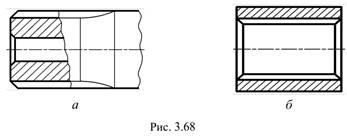

Образующие поверхностей впадин на продольных разрезах вала (рис. 3.67; 3.68, а) и отверстия (рис. 3.66, б) выполняют сплошными основными линиями.

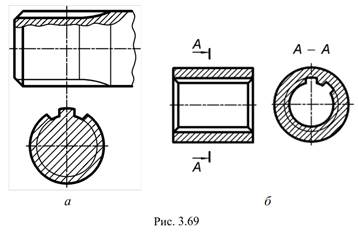

На проекции вала (рис. 3.66, а) и отверстия (рис. 3.66, б) на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях (рис. 3.69, а, б) окружности впадин выполняют сплошными тонкими линиями.

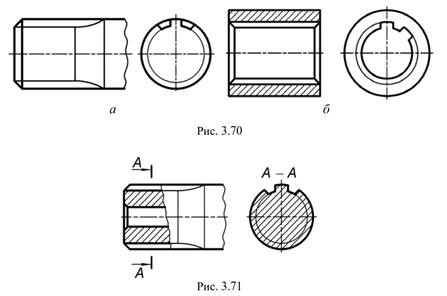

На изображениях, полученных проецированием на плоскость, перпендикулярную к оси зубчатого вала (рис. 3.66, а; 3.67) и отверстия (рис. 3.66, б), изображают профиль одного зуба (выступа) и двух впадин.

Допускается изображать большее число зубьев и впадин. На этих изображениях фаски на конце зубчатого вала (рис. 3.70, а) и в отверстии (рис. 3.70, б) не показывают.

Если секущая плоскость проходит через ось зубчатого вала или отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают нерассеченными (рис. 3.68, а), а на разрезах и сечениях отверстий впадин условно совмещают с плоскостью чертежа (рис. 3.69, а, б; 3.71).

При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят: а) в продольных разрезах и сечениях – до линии впадин (рис. 3.66, а; 3.67; 3.68); б) в попе- речных разрезах и сечениях – до линии выступов (рис. 3.69, 3.71).

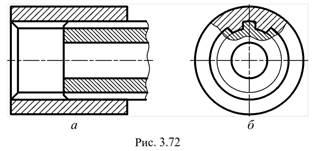

Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе показывают только ту часть поверхности выступов отверстия, которая не закрыта валом (рис. 3.72, а).

Радиальный зазор между зубьями и впадинами вала и отверстия не показывают (рис. 3.72, б).

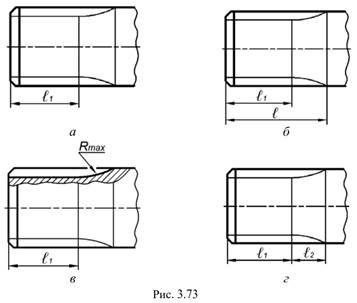

Нанесение размеров.На изображениях зубчатых валов, полученных проецированием на плоскость, параллельную оси, указывают длину зубьев полного профиля l1 до сбега (рис. 3.73, а):

В зависимости от технологических особенностей изготовления и способов контроля параметров допускается указывать еще один из размеров: или полную длинуl зубьев (рис. 3.73, б), или наибольший радиус инструмента (фрезы) Rmax(рис. 3.73, в),или длину сбега l2(рис. 3.73, г).

Примеры условного обозначения зубчатого (шлицевого) прямобочного соединения и нанесения размеров. При выполнении чертежей деталей стандартизованного зубчатого соединения условное обозначение вала или отверстия указывают в технических требованиях или на полке линии-выноски в соответствии с ГОСТ 2.409–74.

На учебных чертежах допускается применять условное обозначение в упрощенном виде, не указывая полей допусков.

Для валов, втулок и их соединений условное обозначение в буквенном виде выглядит следующим образом:

где E – поверхность центрирования d, Dили b;

z – число зубьев;

D –наружный диаметр;

Примеры условного обозначения зубчатого (шлицевого) вала с прямобочным профилем зубьев при центрировании:

Размерные числа, указанные в примерах относятся к средней серии.

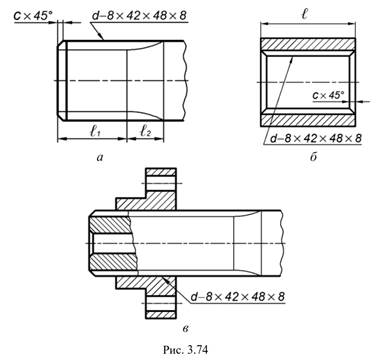

Примеры обозначения на чертежах приведены на рис. 3.74:

а – для шлицевого вала с прямобочным профилем зубьев;

б – то же для втулки;

в – для шлицевого соединения при центрировании по внутреннему диаметру.

На сборочных чертежах допускается указывать условное обо- значение зубчатого соединения по ГОСТ 2.409–74 или другому нормативно-техническому документу. Условное обозначение указывают на полке линии-выноски, проведенной от наружного диаметра вала как для прямобочного, так и для эвольвентного шлицевых соединений. Пример условного изображения и обозначения шлицевого прямобочного соединения приведен на рис. 3.74, в. Данное соединение относится к легкой серии.

В табл. 3.19 приведены параметры шлицевых прямобочных соединений в соответствии с ГОСТ 1139–80.

Соединения шлицевые с эвольвентным профилем зубьев. Шлицевые соединения с эвольвентным профилем зубьев, расположенных параллельно оси соединения, с углом профиля 30? имеют следующие преимущества перед прямобочными:

– повышенную прочность на изгиб и смятие вследствие утолщения профиля зуба у основания;

– высокую точность и технологичность изготовления благодаря применению зубонарезных станков;

– лучшее центрирование сопрягаемых деталей;

– возможность компенсации перекосов в соединении путем придания зубьям бочкообразной формы на специальном оборудовании.

Исходный контур и форма зубьев шлицевых соединений зависят от способа центрирования втулки относительно вала (табл. 3.18).

В эвольвентных шлицевых соединениях центрирование обычно производят по боковым поверхностям зубьевb. По наружному диаметруD центрирование выполняют для повышения точности вращения деталей. Допускается применять центрирование по внутреннему диаметру, но его практически не применяют.

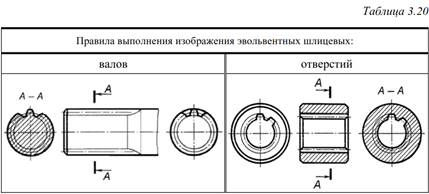

Изображения эвольвентных (табл. 3.20) шлицевых валов и отверстий выполняется по тем же правилам, как и для прямобочных.

На чертежах деталей с эвольвентным профилем дополнительно тонкой штрихпунктирной линией наносят образующие и окружности делительной поверхности, как на валу, так и в отверстии (табл. 3.20).

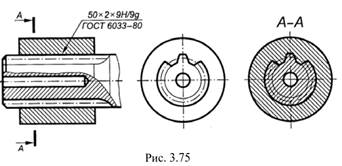

Условные обозначения.Обозначения на чертежах зубчатых (шлицевых) эвольвентных соединений (рис. 3.75), валов и втулок должны содержать по ГОСТ 6033–80:

а) номинальный (исходный) диаметр соединения D;

в) обозначение посадки (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов; г) обозначение стандарта.

Примеры условных обозначений:

а) эвольвентное шлицевое соединение D = 50 мм, m = 2 мм, при центрировании по боковым поверхностям зубьев b (табл. 3.18), с посадкой по боковым поверхностям зубьев 9H /9g (рис. 3.72):

втулка того же соединения: 50 ´ 2 ´ 9H ГОСТ 6033–80;

вал того же соединения: 50 ´ 2 ´ 9g ГОСТ 6033–80;

б) эвольвентное шлицевое соединение: D = 40 мм, m = 2 мм, при центрировании по наружному диаметру Dt, с посадкой по центрирующему диаметру H7 /g6:

40 ´ H7 /g6 ´ 2 ГОСТ 6033–80

втулка того же соединения: 40 ´ H7 ´ 2 ГОСТ 6033–80

вал того же соединения: 40 ´ g6 ´ 2 ГОСТ 6033–80

в) эвольвентное шлицевое соединение: D = 50 мм, m = 2 мм, при центрировании по внутреннему диаметру dt, с посадкой по центрирующему диаметру H7 /g6:

i 50 ´ 2 ´ H7 /g6 ГОСТ 6033–80;

втулка того же соединения: i 50 ´ 2 ´H7 ГОСТ 6033–80;

вал того же соединения i 50 ´ 2 ´ g6 ГОСТ 6033–80.

На учебных чертежах обычно ограничиваются указание номинального диаметра D, модуля m и обозначением стандарта.

Соединения шлицевые с треугольным профилем зубьев. Шлицевые соединения с треугольным профилем зубьев находят применение для неподвижного соединения деталей при передаче небольших крутящих моментов. Такой вид соединения используется для замены прессовых соединительных посадок, а также в тонкостенных втулках.

Профиль треугольных зубьев и параметры шлицевого соединения не стандартизированы.

Основными параметрами соединений с треугольным профилем являются: номинальный диаметр D = 5–80 мм; число зубьев z = 20– 70; модуль m = 0,2–1,5 мм; угол профиля − 90, 72, 60?.

Центрирование в этом случае осуществляется только по боковым сторонам профиля. Условное обозначение шлицевого соединения с треугольным профилем (рис. 3.76) включает в себя: буквы Тр, номинальный диаметр соединения Db, число зубьев z, предельные отклонения и нормативно-технический документ.

Треугольные зубчатые соединения гост

Шлицевые соединения. Треугольные зубчатые соединения

Треугольные зубчатые соединения (рис. 24) применяют главным образом для неподвижного соединения деталей при передаче небольших вращающих моментов, чтобы избежать прессовых посадок, а также при тонкостенных втулках.

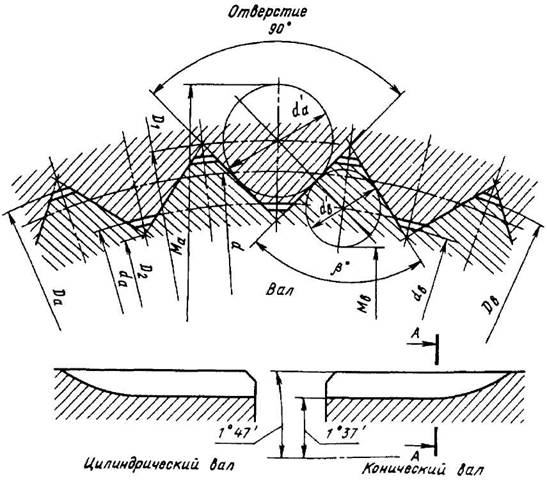

На рис. 20 обозначено:

β — угол зуба и впадины отверстия;

D в — наружный диаметр вала;

da — внутренний диаметр отверстия;

d в — диаметр впадины вала;

Da — диаметр впадины отверстия.

Основные параметры соединений: число зубьев 20—70; модуль 0,2—1,5мм; угол впадин вала 90; 72 и 60°. Центрирование только по боковым сторонам зубьев.

Наряду с цилиндрическими соединениями применяют и конические (см. рис. 24). Обычно конусность 1:16, угол уклона впадины 1°37′; размеры зубьев устанавливают по большому основанию конуса (сечение А—А).

Соединения впадин зуба на валу 90° с числом зубьев 36 и 48 и номинальными диаметрами от 5 до 75мм принимают по табл. 33, допуски — по табл. 34. Формулы для определения параметров треугольных соединений приведены в табл. 35.

Выбор размеров, допусков и посадок. Номинальные размеры Мв и Ма выбирают по табл. 36 в зависимости от принятого номинального диаметра, равного наружному диаметру вала.

На чертежах отверстия и вала указывают число зубьев z , угол 90° (см. рис. 24), угол β, диаметр начальной окружности d.

33. Основные размеры треугольных соединений, мм

Отверстие и вал

Диаметр по вершинам 1

1 Теоретические диаметры по вершинам указывают на чертеже: наружный D1 только на отверстии, внутренний D2 — на валу.

34. Допуски для треугольных соединений

Номинальный диаметр, мм

Предельные отклонения, мм

внутреннего диаметра отверстия d а

наружного диаметра вала D в

*Допуски даны для посадки Н 9 /h8.

Кроме того, на чертеже отверстия задают наружный диаметр по вершинам D1, диаметр впадин Da с надписью «минимум» и внутренний диаметр da , а на чертеже вала — внутренний диаметр по вершинам D2, наружный диаметр D в и диаметр впадин dв с надписью «максимум».

Допуски выбирают по табл. 34. В зависимости от назначения соединения принимают нормальную или пониженную точность. Последняя предназначена преимущественно для грубых соединений с отверстием, имеющим разрез и стяжку, а также для грубых конических соединений. Допуски на диаметры начальной окружности даны для скользящей посадки с зазорами от нуля до суммы допусков на диаметры отверстия и вала.

Допуск на толщину зуба отверстия равен допуску на диаметр начальной окружности (так как угол равен 90º). Допуск на толщину зуба вследствие того, что угол β равен 80 или 82,5°, на несколько тысячных миллиметра точнее, чем допуск на диаметр начальной окружности, и практически может считаться также равным допуску на диаметр начальной окружности. Таким образом, допуски на диаметр начальной окружности дают полное представление о характере посадки по толщине зуба и боковым зазорам.

При необходимости назначения другой посадки следует применять систему отверстия, чтобы сохранить неизменным допуск на отверстие. Характер посадки должен быть отражен отклонениями на диаметр начальной окружности вала, которые могут быть даны в два минуса для посадки с гарантированным зазором, в два плюса или один плюс для посадок с натягами и зазорами.

При выборе посадок для вала рекомендуется придерживаться посадок, приведенных в табл. 37.

Для конических валов рекомендуются переходные посадки (т.е. вал с более полным зубом).

Допуски на диаметр начальной окружности включают: собственно допуск на диаметр начальной окружности, отклонение шага и отклонение угла профиля.

Допуски на внутренний диаметр отверстия daи наружный диаметр вала D в для нормальной точности даны по 8-9 квалитету ГОСТ 25347-82, а для пониженной по 9-10 квалитету.

Диаметр проволочек для измерения зубьев и номинальные размеры между проволочками для отверстия и по проволочкам для вала выбирают из табл. 35. Все диаметры проволочек берут по ГОСТ 2475-88 для измерения резьб . Номинальные размеры между проволочками и по проволочкам определены по табл. 35 и дают соединение без зазора.

На чертеже должны быть указаны: диаметры проволочек и номинальный размер между проволочками для отверстия и по проволочкам для вала, на чертеже делают надпись: «Отклонения по диаметру начальной окружности».

При увеличении d’в следует вычитать К в из Мв (см. Dт в табл. 36); при увеличении dа ‘ следует складывать Ка с Ма (см. Dn в табл. 36).

Допуски на размеры Мв и Ма (см. рис. 24) те же, что на диаметр начальной окружности.

Размеры Мв и Ма на чертежах должны быть снабжены надписью: «Отклонения по диаметру начальной окружности».

35. Номинальные размеры между проволочками и по проволочкам, мм

— Зубчатые (шлицевые) соединения —

Для соединения ступицы с валом (вместо шпонок) часто пользуются выступами-зубьями на валу, входящими во впадины соответствующей формы в ступице (рис.1). Эти соединения можно рассматривать как многошпоночные, так как у них шпонки выполнены заодно с валом.

Зубчатые соединения по сравнению со шпоночными имеют следующие преимущества: большая нагрузочная способность благодаря значительно большей рабочей поверхности и относительно равномерному распределению давления по высоте зуба; лучшее центрирование сопрягаемых деталей;

большая прочность вала в сравнении с валом со шпоночными канавками.

Зубчатые зацепления могут служить как неподвижные для скрепления ступицы с валом, так и в качестве подвижных — осевое перемещение ступицы детали по валу, например, в тракторах, автомобилях, в коробках передач станков и т. д.

Большое распространение получили зубчатые соединения с прямоугольной или прямобочной (рис.2, I, IV, V), эвольвентной (рис.2, II) и треугольной (рис.2, III) формами зубьев (шлицев). Шлицы на валах фрезируют или нарезают на зубообрабатывающих станках методом обкатки (рис.3), а пазы в отверстиях получают долблением или протягиванием.

Эти соединения находят наибольшее применение в общем машиностроении. Они стандартизированы ГОСТ 1139-58 и имеют три серии соединений: легкая, средняя и тяжелая. Отличаются эти серии друг от друга высотой и количеством зубьев

Легкую серию применяют для неподвижных или незначительно нагруженных соединений; среднюю — для средненагруженных соединений и тяжелую — для наиболее тяжелых условий работы.

Прямобочные зубчатые зацепления различают также по способу центрирования ступицы на валу: по наружному диаметру; по внутреннему диаметру; по боковым граням.

Примечание. Центрирование — вид соединения деталей, обеспечивающий соосность вала и втулки, где требуется высокая кинематическая точность.

Центрирование по наружному диаметру D (рис.4, I) или внутреннему d (рис.4, II) является более точным, и поэтому эти виды соединений применяют в тех случаях, когда требуется высокая кинематическая точность (в самолетах, автомобилях и т. п.).

Центрирование по боковым граням зубьев (рис.4, III) используют в тех случаях, когда необходима достаточная прочность соединения. Центрирование по боковым граням не обеспечивает точной соосности ступицы и вала. но зато создает равномерное распределение нагрузки по зубьям. Поэтому этот вид соединения применяют при передаче больших крутящих моментов, но при отсутствии высоких требований к точности центрирования. Типичным примером центрирования по боковым граням является соединение карданных валов в автомобилях.

Зубчатые соединения могут быть изготовлены из стали, силумина, текстолита и других материалов.

Эвольвентные зубчатые соединения стандартизированы ГОСТ 6033-80 и являются весьма перспективными. Профиль зубьев очерчивается окружностью выступов, впадин и эвольвентами, подобно профилю зубьев зубчатых колес. Эвольвентные зубчатые соединения также центрируют по наружному диаметру вала D или по боковым граням.

Эвольвентный профиль зубчатых соединений по сравнению с прямобоч- ными имеет повышенную прочность и технологичность. Повышенную прочность получают благодаря большому количеству зубьев, утолщению их к основанию, а также наличию закруглений у основания.

Что касается технологичности, то при обработке эвольвентного профиля нужен меньший комплект простых фрез, чем для валов прямобочного профиля. Кроме того, при обработке эвольвентного профиля могут быть использованы весьма совершенные технологические процессы, благодаря чему зубья профиля могут иметь повышенную точность.

Этот вид соединения применяют только в качестве неподвижного при передаче небольших вращающих моментов. Центрирование треугольного зубчатого соединения осуществляется по боковым сторонам зубьев. Треугольные зубчатые соединения бывают не только цилиндрическими, но и коническими. Конусность в большинстве случаев выбирают 1 : 16.

Благодаря надежности и долговечности шлицевые соединения получили очень широкое распространение в машиностроении и приборостроении. Их можно встретить в механизмах самолетов и автомобилей, металлорежущих станков, различных точных приборов и т. д.