Сталь 40хн2ма характеристики применение

Конструкционная сталь 40ХН2МА

Легированные металлы характеризуются высокими эксплуатационными свойствами, что позволяет использовать их практически повсеместно. Конструкционная сталь 40ХН2МА относится к низкоуглеродистым сплавам нормальной прочности, она применяется для создания строительных конструкций, полностью удовлетворяя требованиям нормативных документов.

К основным преимуществам материала относятся:

- мартенситное состояние;

- закалка на воздухе;

- отсутствие хрупкости;

- стойкость к динамическим нагрузкам;

- устойчивость к отрицательным температурам;

- способность сохранять характеристики при температуре до +300-400 градусов.

К недостаткам относятся достаточно высокая стоимость по сравнению с другими сталями, низкая технологичность при резке и склонность к образованию флокенов.

Расшифровка

Расшифровка стали 40ХН2МА включает информацию:

- 40 – 0,4% углерода;

- Х – менее 1% хрома;

- Н2 – 2% никеля;

- М – до 1% молибдена;

- А – высокое качество стали (минимальное количество серы и фосфора в составе).

Это прочный, вязкий металл, который при термообработке прокаливается на значительную глубину. Легирующие компоненты предназначены для повышения прочности и стойкости, а молибден упрощает термообработку.

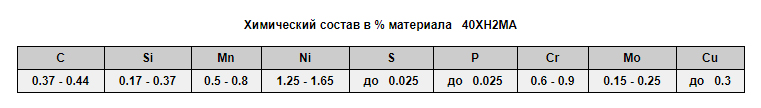

Химический состав

В сплаве содержится максимум:

Каждый из компонентов улучшает характеристики стали 40ХН2МА. Хром и никель обеспечивают твердость и устойчивость к коррозии, медь – вязкость и теплопроводность, марганец и кремний – связывают свободное железо, снижают влияние серы и фосфора.

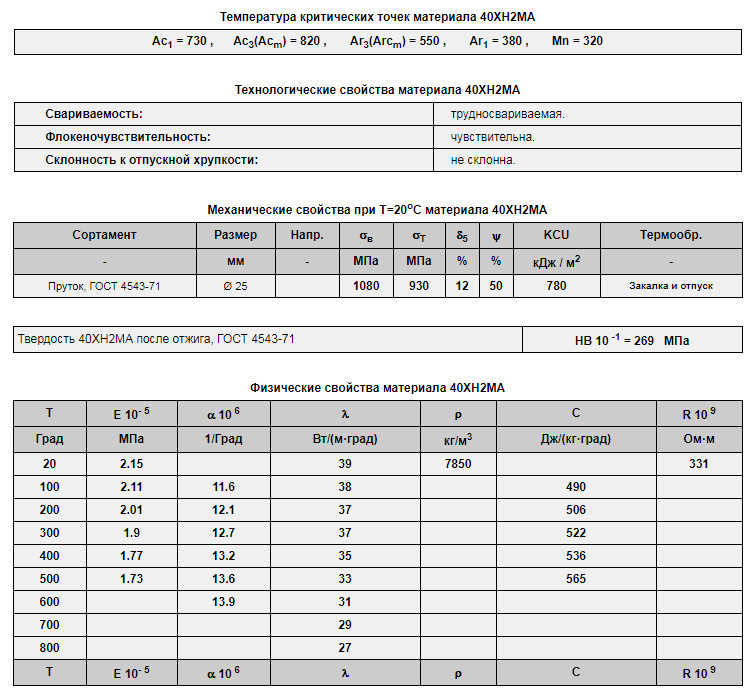

Основными физическими характеристиками металла являются:

- удельное электрическое сопротивление;

- модуль Юнга;

- плотность (7850 кг/м 3 );

- теплоемкость;

- коэффициент теплопроводности и температурного расширения.

В зависимости от нагрева при испытаниях показатели могут отличаться. Это позволяет определить оптимальную область эксплуатации конструкции.

Применение

Конструкционная сталь 40ХН2МА не подвержена хрупкому разрушению после отпуска, что обусловлено присутствием молибдена. Благодаря высокой прочности можно использовать материал для производства конструкций, применяемых на производстве и работающих под большой нагрузкой.

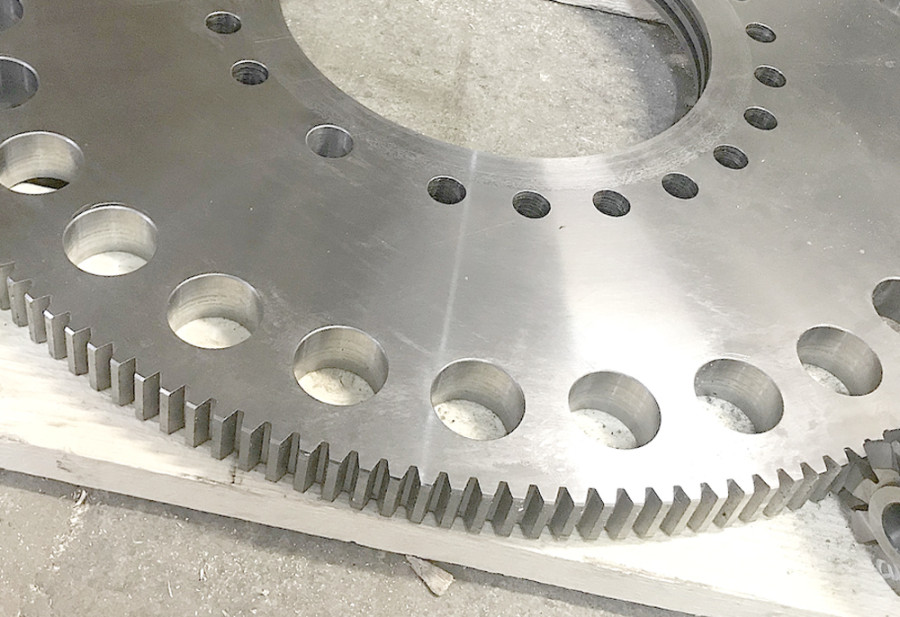

Широкое распространение получили изделия:

- валки для холодного прокатасплавов;

- диски и нагруженные детали;

- кронштейны;

- кулачковые муфты;

- метизы;

- цельнокатаные кольца;

- арматура для трубопроводов;

- изделия для авиастроительной отрасли, работающие при +500 градусах.

Технические характеристики

Высокие механические свойства 40ХН2МА обусловлены:

Стоимость стали составляет минимум 50 руб./кг. Окончательная цена зависит от условий поставки, формы выпуска и объема.

Сортамент

Продукция из данного сплава включает:

- шестерни;

- болты с высоким классом ответственности;

- шатунные валы и крышки для них;

- клапаны;

- коленчатые валы.

Производство осуществляется в соответствии с требованиями нормативных документов. Изготовление заключается в выполнении большого количество технологических процессов, одним из которых является механическая обработка. Она предназначена для повышения механической прочности и требуемого внешнего вида. В нашей компании можно выбрать любой вид проката.

Свариваемость

Для оценки свариваемости марки стали 40ХН2МА рассчитывается эквивалент углерода:

где буквы обозначают соответственно процентное содержание углерода, марганца, хрома, никеля и медив составе. В результате получают число, которое в данном случае меньше 0,76%, что указывает на трудносвариваемость металла.

Коррозионная стойкость

Легирующие добавки обеспечивают коррозионную стойкость сплава, поэтому он характеризуется средней устойчивостью к окислению. Это гарантирует сохранение целостности изделия при межоперационном хранении металла, отсутствие коррозии во время работы в сухих помещениях при отсутствии лакокрасочного покрытия. Эксплуатация во влажной среде требует покрытия стали 40ХН2МА краской.

Пластичность

Пластические качества обусловлены удлинением изделия при разрыве и площадкой текучести. Последняя позволяет обрабатывать тонкие листы штамповкой и гибкой, а толстые перед подобным воздействием требуют нагрева для исключения образования трещин.Это обусловлено разностью деформаций на внутренней и внешней стороне листа. При повышении температуры предел текучести уменьшается, а площадка – увеличивается, поэтому производится предварительный нагрев и увеличение радиуса гиба.

Термообработка

Наиболее эффективным видом термообработки 40ХН2МА является закалка при 850 градусах. Она осуществляется в воду, а отпуск происходит в масляной ванне при 620 градусах.

Улучшение стали – это комплекс мер, включающий полную закалку и высокий отпуск. Материал относится к перлитному классу, поэтому переход осуществляется при 730 и 820 градусах. Доэвтектоидный сплав подвергается полной закалке при 850-870 градусах. Это обеспечивает получение аустенитной структуры, а охлаждение – мартенситной. В обоих случаях зерно характеризуется небольшими размерами. Аустенитные зерна стали 40ХН2МА формируются при переходе из феррита в цементит. При растворении цементита в аустените раствор железа ? переходит в ?-аллотропным способом. Процесс занимает больше времени, чем формирование зерна, поэтому при достижении необходимой температуры происходит небольшая выдержка для его завершения.

Охлаждение в воде осуществляется достаточно быстро, что способствует образованию мартенсита с мелкими зернами – пересыщенного твердого раствора углерода в железе ?.

Конструкционная сталь 40ХН2МА в таком состоянии склонна к образованию трещин, сколов и других хрупких деформаций. Это обусловлено остаточными напряжениями в твердой структуре. Чтобы исключить риск их появления, производится отпуск при 450-650 градусах. При этом начинает происходить диффузия, которая позволяет мартенситу перейти в перлит, но углерод остается практически в том же положении в структуре стали. В результате сплав приобретает ферритно-цементитную структуру.

Отпуск

Отпуск марки стали 40ХН2МА осуществляется в три этапа:

- Выделение части углерода в виде метастабильного ?-карбида без повышения температуры.

- Распад мартенситной структуры, остаточного аустенита и начало перехода ?-карбида в цементитную фазу.

- Окончание распада мартенситной структуры и карбидной трансформации. Переход мартенсита в феррит, изменение размеров карбидов, структуры феррита и формы карбидно-ферритной смеси при нагреве. Интенсивная диффузия со смещением атомов углерода, рост зерен феррита и цементита (сорбит отпуска).

Выдержка необходима для стабилизации свойств металла. В среднем отпуск длится 1-2 часа при небольшом размере сечения изделия.

Аналоги

К аналогам 40ХН2МА относятся:

- чешский сплав 16341;

- европейские 1.6511, 1.6582;

- японские SNCM439, SNCM447;

- американские 4340, 9840.

Стали 40ХН2МА и 40ХНМА конструкционные легированные хромоникельмолибденовые

Легированные сплавы получили самое широкое распространение по причине высоких эксплуатационных характеристик. Сталь 40ХН2МА и сталь 40ХНМА относятся к группе конструкционных металлов со средней концентрацией легирующих элементов. Расшифровка, которая проводится в соответствии с ГОСТ 19281-2014, позволяет определить количество основных химических элементов, а описание – область применения и другие качества.

Характеристика и химический состав материалов

Добавление в состав определенных веществ позволяет существенно изменить основные свойства металла. Рассматриваемые стали 40ХН2МА и 40ХНМА имеют следующий химический состав:

- В качестве основного элемента принял углерод, так как даже незначительно изменение его концентрации может привести к повышению или снижению прочности, пластичности и других качеств. Сталь 40ХН2МА и 40ХНМА характеризуются повышенной концентрацией углерода, показатель находится в диапазоне от 0,37% до 0,44%.

- Легирование проводится хромом и молибденом. Концентрация первого вещества составляет 0,6-0,9%. Сталь 40ХН2МА, характеристики которой определяют устойчивость к воздействию жара, имеет 0,15-0,25% молибдена. Сталь 40ХНМА, характеристики которой практически идентичны, имеет молибдена менее 0,1%.

- В состав также вхожи кремний (0,17-0,37%), марганец (0,5-0,8%) и некоторые другие вещества в небольшом составе.

Физические свойства стали 40

Как ранее было отмечено, во многом механические свойства определяются количество углерода. Слишком большая концентрация этого элемента приводит к повышению твердости и прочности, но снижает степень свариваемости.

Скачать ГОСТ 19281-2014

Если нужно провести сварку подобных металлов, то заготовка предварительно подогревается, работа проводится только при применении технологии РНД. Образующуюся деталь подвергают термической обработке, так как полученные швы хрупкие и не устойчивые к вибрационным нагрузкам. Твердость без проведения термической обработки составляет 269 МПа. Может проводится ковка и закалка, отпуск. Добавление молибдена определяет устойчивость к высокой температуре, поэтому нагрев на момент термической обработки проводится до 1000 градусов Цельсия и выше.

Аналоги стали 40ХН2МА

Применение в производстве

Сталь 40ХНМА и Ст 40ХН2МА в большинстве случае используются для получения цельнокатаных колец, клапанов или коленчатых валов, болтов и других крепежных материалов. Получаемые изделия могут эксплуатироваться при температуре до 500 градусов Цельсия. На производство может поступать в виде следующих заготовок:

- Калиброванного прутка.

- Сортового проката.

- Поковок.

- Валка.

Как правило, применяется сталь 40ХН2МА и 40ХНМА для получения деталей, которые эксплуатируются в тяжелых условиях. Примером назовем элементы ДВС, на которые оказывается воздействие повышенной температуры, давление и постоянная или переменная нагрузка. Закалка и отпуск существенно повышают устойчивость поверхности к истиранию и деформации. Сплав применяется также при изготовлении основных элементов различных других ответственных механизмов, к примеру, редуктора.

Термообработка

Проводимая термообработка стали 40ХН2МА существенно расширяет ее область применения.

Чаще всего заготовки или конечные изделия подвергают:

- Закалке – процесс перестроения кристаллический решетки и насыщения поверхностного слоя углеродом, увеличения плотности структуры металла под воздействием высокой температуры и быстром охлаждении. В большинстве случаев металл закаливается для повышения твердости поверхностного слоя. Ответственные изделия охлаждаются в масле, которое обеспечивает равномерное снижение температуры. При использовании воды может образоваться окалина и придется выполнять финишную обработку.

- Отпуск – процесс, который способен снизить внутренние напряжения, возникающие после закалки. Как правило, закалка приводит к повышению хрупкости. Температуры отпуска значительно ниже, нагревается изделие постепенно, охлаждение может проходить в различных средах. Валы и другие ответственные детали после закалки всегда подвергаются отпуску, так как возникающая нагрузка может привести к появлению структурных трещин и снижению прочности.

- Может проводится для уплотнения структуры ковка. При сечении менее 80 мм заготовку дополнительно подвергают отжигу и двум переохлаждениям, а также отпуску. За счет этого получается поверхность с большим показателем износостойкости.

Для обработки рассматриваемого сплава требуется специальное оборудование. Зачастую применяются электродуговые печи, которые характеризуются компактными размерами и высоким КПД. Подобная сталь 40ХН2МА и 40ХНМА не склонна к отпускной хрупкости, поэтому получаемые детали могут прослужить в течение длительного периода даже в тяжелых эксплуатационных условиях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стали конструкционные легированные 40ХН2МА; 40ХН; 45ХН2МФА; 50ХФА: основные характеристики

Легированные конструкционные стали – это те сплавы, в состав которых были добавлены некоторые химические примеси (азот, ванадий, никель и другие). Цель введения данных элементов – достичь необходимых химических и физических показателей. Легированные конструкционные стали отличаются от других изделий повышенной устойчивостью к влиянию температурных перепадов и разрушению металла.

У каждого добавленного легирующего элемента своя ответственная задача. Благодаря достаточному содержанию хрома у изделия повышается прочность и твердость. Действие марганца направлено на значительное повышение износостойкости. Никель способен добавить материалу немного пластичности и вязкости. С помощью добавления кобальта можно повысить жаропрочность.

Классификация изделий и область применения

В соответствии с имеющимися в составе химическими компонентами различают хромовые, хромоникелевые (к примеру, марка 40ХН ), хромоникельмолибденовые, хромоникельмолибденованадиевые, хромомарганцевые и многие другие стали. Наряду со структурой после охлаждения выделяют такие классы изделий, как перлитный, карбидный, мартенситный и аустенитный.

Исходя из численности добавленных металлов по отношению ко всей массе, различают следующие виды сталей: низколегированные (меньше 3%), среднелегированные (3-10%, в частности, марка 50ХФА ), высоколегированные (более 10%). Нержавеющей признается та сталь, в составе которой находится не меньше 12% хрома.

Невозможно найти область промышленности, где не применяли бы легированную сталь. Из нее изготавливают разные инструменты и конструкции, например, фрезы, подвески, валы, измерительные устройства. Чаще всего ее используют в строительстве, машиностроении и авиационной промышленности.

Специфика маркировки

В маркировке любой стали присутствуют цифры и буквы. Буквы в маркировке выступают в качестве обозначения металла, входящего в состав сплава. Чаще всего используют такие компоненты, как:

Любая маркировка начинается с числа, указывающего на процентное содержание углерода в данном сплаве. В соответствии с этим фактором принять различать: низкоуглеродистые (менее 0,25% углерода), среднеуглеродистые (от 0,25% до 0,65% углерода) и высокоуглеродистые стали (более 0,65 % углерода). Большинство легированных сталей являются среднелегированными, например, марка 50ХФА (углерода 0,5%).

Рядом с буквой часто стоит цифра, указывающая на численность данного металла в этом сплаве. Если она отсутствует, то металла в нем не более 1,3%. Во многих марках конструкционных сталей на конце стоит буква «А». Ее наличие говорит о том, что данная сталь является высококачественной, что означает минимальное количество вредных примесей в ее составе (как например, в стали марки 40ХН2МА ).

Большой популярностью пользуются такие марки легированной стали, как 40ХН2МА, 40ХН, 45ХН2МФА, 50ХФА . Рассмотрим их специфику в индивидуальном порядке.

40ХН2МА

В состав хромоникельмолибденовой марки стали 40ХН2МА входят 0,4% углерода, меньше 1,3% хрома, 2% никеля, меньше 1,3% молибдена. В общей сложности выходит не более 5% химических элементов, что дает возможность отнести сталь в класс среднелегированных. Благодаря такому количеству добавок сталь характеризуется высокой прочностью. При этом она является высококачественной, поскольку на конце маркировки стоит буква «А». Сталь марки 40ХН2МА не склонна к отпускной хрупкости, поскольку в ее составе содержится молибден. Одна из особенностей – чувствительность к флокенам.

Сталь марки 40ХН2МА редко применяют для сварных работ, поскольку она является трудносвариваемой. В качестве сварки прибегают только к одной методике – ручной дуговой сварки с подогревом. После данной процедуры требуется проведение термической обработки. В большинстве случаев марку 40ХН2МА используют для изготовления следующих конструкций и деталей: муфты, крышки, ответственные болты, диски и многие другие. Она нашла широкое применение в разных областях промышленности, в частности, авиационной: из нее делают трубы для валов вертолетов. В качестве аналога часто используют марку 45ХН2МФА .

Хромоникелевая сталь марки 40ХН содержит в своем составе 0,4% углерода, а хрома и никеля практически в равных количествах (менее 1,3%). В общей сумме получается меньше 3%, поэтому сталь считается среднелегированной и качественной. Изделия выпускают в виде сортового проката – кованых заготовок, серебрянок и толстых листов.

Сталь марки 40ХН отличается повышенной чувствительностью к флокенам и склонностью к отпускной хрупкости. В качестве тепловой обработки 40ХН прибегают к стандартному способу – закалке (в воде или масле) и последующему отпуску. Такие процедуры позволяют значительно увеличить предел прочности и выносливости. Сталь марки 40ХН активно используют для создания ответственных деталей, которые в последствие подвергаются усиленным нагрузкам: валы, муфты, рычаги, зубчатые колеса и многие другие. Как правило, к ним предъявляются требования повышенной прочности.

45ХН2МФА

Хромоникельмолибденованадиевая сталь марки 45ХН2МФА имеет богатый состав металлов: 0,45% углерода, меньше 1,3% хрома, молибдена и ванадия, 2% никеля. В сумме получается не более 6% легированных добавок, поэтому сталь является представителем категории среднелегированных. Количество вредных примесей в сплаве минимально, поэтому марка 45ХН2МФА считается высококачественной.

К отпускной хрупкости сталь не склонна, за счет содержания в составе молибдена. В качестве термической обработки используют закалку при высоких температурах (около 850oC) и масло. Сразу после используют отпуск при 450оС. Марку 45ХН2МФА применяют для изготовления деталей, эксплуатируемых при усиленных нагрузках. Она активно используется в разных областях промышленности. Сортамент – прутки, полосы, серебрянки и поковки. При необходимости данную марку можно заменить маркой 40ХН2МА .

50ХФА

В состав хромованадиевой стали марки 50ХФА входит 0,5% углерода и меньше 1,3% хрома и ванадия. В конце маркировки стоит буква «А», что указывает высокое качество данной стали. В общей совокупности химических добавок около 3%, поэтому марка 50ХФА является представителем класса среднелегированных сталей. Сталь малосклонна к отпускной хрупкости и не чувствительна в флокенам. Ее подвергают закалке и отпуску, благодаря чему данная марка имеет высокий предел выносливости, упругости и твердость.

Сталь марки 50ХФА характеризуется узкой областью применения. Ее используют для изготовления ответственных деталей, эксплуатируемых при высоких температурах (до 290оС), например, измерительных лент или рессора. Готовые пружины часто подвергают поверхностному насыщению азотом, благодаря чему увеличивается прочность сплава. Изготовители марки 50ХФА выпускают сортовой прокат в виде калиброванных и шлифованных прутков, лент и поковок.

Про другие марки стали читайте здесь

Сталь 40ХН2МА купить

Характеристика материала. Сталь40ХН2МА (40ХНМА)

Сталь конструкционная легированная хромоникельмолибденовая

Сталь 40ХГТР(хромомарганцовая группа сталей),Сталь 40ХГР,Сталь 30Х3МФ(хромомолибденванадиевая группа),Сталь 45ХН2МФА(45ХНМФА).( хромоникельмолибденованадиевая группа)

Сталь 40ХН2МА; 40X2H2MA, ст.40ХН2МА; 40ХН2МА; 40ХНМА; 40ХНМА-Ш, 40X2H2MA, steel 40ChN2MA

Англия(BS) 34CrNiMo6, 36NiCrMo4, 708M40, 816M40, 817A37, 817M37, 817M40, 818M40;

Болгария(BDS) 36CrNiMo4, 40ChN2MA;

Германия(DIN,WNr) 1.6511, 1.6565, 1.7225, 34CrNiMo6, 36CrNiMo4, 36NiCrMo4, 40NiCrMo6, 42CrMo4, G36CrNiMo4;

Евросоюз(EN) 34CrNiMo6, 36CrNiMo4, 40NiCrMo4KD;

Италия(UNI) 35NiCrMo6KB, 36NiCrMo4, 38NiCrMo4, 38NiCrMo4KB, 40NiCrMo7;

Испания(UNE) 35NiCrMo4, 36CrNiMo4, 42CrMo4, F.1280;

Польша(PN) 36HNM, 40HNMA;

США 4340, 9840, G43400, G43406, G98400, Gr.9840;

Франция(AFNOR) 35NCD5, 35NCD6, 36NiCrMo4, 40NCD3, 42CD4TS;

Чехия(CSN) 16341, 16342;

Япония(JIS) SNCM439, SNCM447.

Высококачественная высокопрочная сталь Хромоникельмолибденовая группа конструкционной легированной стали. Нечувствительна к отпускной хрупкости.

У нас Вы можете купить круги 40ХН2МА в ассортименте.

Сталь 40ХН2МА(40XHMA) применяется в промышленности для производства клапанов, цельнокатаных колец, коленчатых валов, шатунов, крышек шатунов, ответственных болтов и других крепежных деталей, специального крепежа, шестерней, кулачковых муфт, дисков и других тяжелонагруженных деталей; для изготовления валков для холодной прокатки металлов; для производства деталей трубопроводной арматуры; деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°.

Классификация, номенклатура и общие нормы

Сортовой и фасонный прокат

Сортовой и фасонный в том числе калиброванный прокат

ГОСТ 1051-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ОСТ 1 90225-76, ТУ 3-309-85, ТУ 14-1-1610-76, ТУ 14-1-1684-86, ТУ 14-1-2118-77, ТУ 14-11-245-88, ТУ 14-1-3011-80, ТУ 14-1-1271-75, ТУ 14-136-367-2008

Шлифованный пруток и серебрянка

Обработка металлов давлением. Поковки

ГОСТ 8479-70(Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.), ОСТ 5Р.9125-84, СТ ЦКБА 010-2004

Болванки. Заготовки. Слябы

ОСТ 3-1686-90, ТУ 14-1-1937-77, ТУ 14-1-4944-90, ТУ 14-1-5.17-74, ТУ 14-1-5.17-73, ТУ 1-92-156-90, ОСТ 14-13-75

Термическая и термохимическая обработка металлов

СТ ЦКБА 026-2005

Трубы стальные и соединительные части к ним

ТУ 14-3-1550-88, ТУ 14-3-249-74, ТУ 14-3-389-75, ТУ 14-3-572-77, ТУ 14-3.588-76

Для изготовления валов машин разной степени нагруженности используют :

1. конструкционные углеродистые и легированные марки сталей ст20, ст35, ст40, ст45,ст65Г без последующей термообработки (для неответственных малонагруженных деталей) или улучшаемые стали ст35, ст45, ст40Х (для деталей с контактной твердостью не менее 30HRC) Так валы под насадные зубчатые колеса редукторов, где участки требования к участкам, контактирующим с уплотнительными манжетами предъявляются требования повышенной твердости, выполняют из улучшенных сталей ст45 (255-285НВ) и 40Х (269-302НВ), участки валов, контактирующие с уплотнительными манжетами, должны иметь твердость поверхности не менее 30НRС.

2. конструкционные легированные цементируемые стали(12ХН3А, 12Х2Н4А, 18ХГТ, 25ХГТ, 40Х. 40ХН) или азотируемые стали (38Х2МЮА). По большей части используются в условиях требований повышенной твердости. Например валы-шестерни, а также валы и оси, вращающиеся с высокой частотой , в подшипниках скольжения должны иметь высокую твердость шестерён и цапф изготавливают из цементируемых марок сталей 18ХГТ, 12Х2Н4А и пр.

3. конструкционные легированные хромоникельмолибденовые стали (40ХН2МА, 40Х2Н2МА , 18Х2Н4МА ,18Х2Н4ВА). Используются для производства высокоответственных тяжелонагруженных деталей. Данная группа сталей отличается от конструкционных улучшаемых хромоникелевых сталей отсутствием обратимой отпускной хрупкости за счет дополнительного легирования молибденом или вольфрамом.

Медь (Cu), не более

Фосфор (P), не более

Сера (S), не более

Состояние поставки, режим термообработки

Пруток. Закалка 850 °С, масло. Отпуск 620 °С, вода

Пруток. Закалка 850 °С, масло. Отпуск 620 °С, масло.

Поковки. Закалка. Отпуск

Механические характеристики стали 40ХН2МА при повышенных температурах

Закалка 850 °С, масло. Отпуск 580 °С

Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с.

Механические свойства марки стали 40XH2MA в зависимости от температуры отпуска

Механические характеристики стали 40ХН2МА в зависимости от размера сечения

Термообработка, состояние поставки

Пруток. Закалка 850 °С, масло. Отпуск 620 градусов Цельсия

Место вырезки образца — центр

Место вырезки образца — центр

Место вырезки образца — 1/2R

Место вырезки образца — 1/2R

Место вырезки образца — 1/3R

Закалка 850 °С, масло. Отпуск 540-660 градусов Цельсия

Место вырезки образца — центр

Закалка 860 С, масло. Отпуск 580 С

Состояние поставки, термообработка

Закалка 860 С, масло. Отпуск 580 С

Термическая обработка, состояние стали

Сечение 100 м. Закалка 850 С, масло. Отпуск 580 С.

Сечение 400 м. Закалка 850 С, масло. Отпуск 610 С.

Прокаливаемость материала 40XH2MA(40XHMA) при термической обработке: закалка 840 °С

Расстояние от торца, мм /

Твердость для полос прокаливаемости, HRC

Критический диаметр в воде, мм

Критический диаметр в масле, мм

Критичесая твердость, HRCэ

Коррозионные свойства стали 4ОХН2MA

Температура испытания, °С

Глубина коррозионного слоя(ржавчины), мм/год

Физические свойства марки 40ХН2МА

Уд. электросопротивление (p, НОм · м)

Плотность стали, pn, кг/м3

Модуль упругости первого рода , (Е[ГПа])

Модуль упругости при сдвиге кручением, (G,[ГПа])

Коэффициент теплопроводности (теплоемкость материала) , (l [Вт/(м·град)])

Коэффициент линейного расширения (a, 10-6 1/°С)

Удельная теплоемкость материала (С, Дж/(кг·град))

— Предел кратковременной прочности (временное сопротивление разрыву, предел прочности при растяжении), [МПа]

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

— предел упругости, МПа

— предел текучести условный, МПа

— предел текучести при сжатии, МПа

— Относительное удлинение при(после) разрыве(а) , [ % ]

— ударная вязкость, определенная на образце с концентраторами вида U, [ кДж / м2]

— ударная вязкость, определенная на образце с концентраторами V, [ кДж / м2]

— Твердость по Бринеллю , [МПа]

твердость по Виккерсу

— твердость по Роквеллу, шкала С

— твердость по Роквеллу, шкала В

— твердость по Шору

— предел длительной прочности, МПа

— модуль упругости при сдвиге кручением, ГПа

— относительная осадка при появлении первой трещины, %

— предел прочности при кручении, максимальное касательное напряжение, МПа

— предел прочности при изгибе, МПа

— предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа

— предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа

— количество циклов нагружения

— Температура, при которой получены данные свойства , [Град]

— Модуль упругости первого рода , [МПа]

— Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град]

— Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

— Плотность материала , [кг/м 3 ]

— Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)]

— Удельное электросопротивление, [Ом·м]

— сварка производится без подогрева и без последующей термообработки

— сварка возможна при подогреве до 100-120 град. и последующей термообработке

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Перед тем как купить круги 40ХН2МА, уточнте наличие у наших менеджеров. Высококачественная конструкционная легированная сталь со средним содержанием углерода 0,40%,легирующих элементов: хрома 1%, никеля 2%,молибдена 0,2%

ГОСТ 8319.0-75. Профили стальные горячекатаные периодические продольной прокатки. Технические условия. Сталь 40ХН2MA.

ОСТ 1 90005-91. Стали и сплавы. Показатели временного сопротивления и твердости готовых деталей. Глубина слоя при химико-термической обработке цементуемых, нитроцементуемых, азотируемых сталей. Сталь 40ХН2МА.

ОСТ 1 90225-76. Кольца цельнокатаные из стали марок 40ХН2МА, 40ХН2МА-Ш. Технические требования.

ОСТ 3-1686-90. Заготовки из конструкционной стали для машиностроения. Общие технические условия. Материал 40XH2MA.

ОСТ 5Р.9125-84. Поковки стальные. Общие технические требования.. Марка 40XH2MA.

ОСТ 14-13-75. Сталь горячекатаная. Болванка обжатая (блюм). Сортамент. Сталь 40ХН2MA.

СТ ЦКБА 010-2004. Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования. Сталь 40ХН2MA.

СТ ЦКБА 026-2005. Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс. Сталь 40XH2МА.

ТУ 1-92-156-90. Штамповки и поковки из углеродистой и легированной конструкционной стали. Технические условия. Материал 4OXH2MA

ТУ 3-309-85. Прутки горячекатаные из стали марки 40ХН2МА. Технические условия.

ТУ 14-1-5.17-74. Заготовка трубная из легированной стали 40ХН2МА-Ш и 40ХН2МА-Ш «Селект». Технические условия.

ТУ 14-1-950-86. Прутки и полосы из конструкционной легированной высококачественной стали размером до 200 мм включительно. Технические условия.

ТУ 14-1-1271-75. Профили стальные фасонные высокой точности. Технические условия. Материал 40XH2MA.

ТУ 14-1-1610-76. Прутки горячекатаные из стали марки 40ХН2МА. Технические условия.

ТУ 14-1-1684-86. Прутки горячекатаные легированные из стали марки 40ХН2МА. Технические условия.

ТУ 14-1-1937-77. Заготовка трубная кованая, ободранная и сверленая из стали. Марки 40ХН2МА (селект) и 38ХН3МФА. Технические условия. Сталь 40ХН2MA.

ТУ 14-1-2118-77. Прокат горячекатаный сортовой в профилях размером 250 мм и более из конструкционной углеродистой и легированной стали. Технические условия. Сталь 4OXH2MA.

ТУ 14-1-2598-79. Сталь легированная конструкционная. Марка 40ХН2МА. Технические условия.

ТУ 14-1-2765-79. Прутки горячекатаные, кованые и калиброванные из конструкционной легированной стали электрошлакового переплава. Технические условия.Mapкa 40ХН2МА.

ТУ 14-1-2995-80. Сталь горячекатаная конструкционная легированная. Марка 38ХА, 40Х, 16ХСН, 40ХН2МА. Технические условия.

ТУ 14-1-3011-80. Сталь круглая калиброванная и сталь со специальной отделкой поверхности марок 40Х, 16ХСН и 40ХН2МА для холодной высадки. Технические условия.

ТУ 14-1-4944-90. Заготовка непрерывнолитая квадратная для труб и сортового проката. Технические условия.

ТУ 14-3.588-76. Трубы холоднодеформированные из стали 40ХН2МА-Ш для хвостовых валов. Технические условия.

ТУ 14-3-249-74. Трубы бесшовные холоднодеформированные из стали 40ХН2МА-111 для лонжеронов. Технические условия.

ТУ 14-3-389-75. Трубы бесшовные горячекатаные из стали марки 40ХН2МА для баллонов. Технические условия.

ТУ 14-3-572-77. Трубы горячекатаные из стали марок 12Х2Н4А-СШ, 18Х2Н4МА-СШ и 40ХН2МА-СШ. Технические условия.

ТУ 14-3-1550-88. Трубы бесшовные холоднодеформированные из стали марки 40ХН2МАУ-Ш. Технические условия.

ТУ 14-4-95-72. Лента из стали марок 40ХНМ и 15ХФ. Технические условия.

ТУ 14-11-245-88. Профили стальные фасонные высокой точности. Технические условия.

ТУ 14-136-367-2008. Прокат сортовой горячекатаный обточеный круглого сечения размером более 200мм. Технические условия.

Прайс-лист на конструкционную высокопрочную легированную сталь 40ХН2МА

40ХН2МА

Легированные сплавы получили самое широкое распространение по причине высоких эксплуатационных характеристик. Сталь 40ХН2МА и сталь 40ХНМА относятся к группе конструкционных металлов со средней концентрацией легирующих элементов. Расшифровка, которая проводится в соответствии с ГОСТ 19281-2014, позволяет определить количество основных химических элементов, а описание – область применения и другие качества.

Характеристика и химический состав материалов

Добавление в состав определенных веществ позволяет существенно изменить основные свойства металла. Рассматриваемые стали 40ХН2МА и 40ХНМА имеют следующий химический состав:

- В качестве основного элемента принял углерод, так как даже незначительно изменение его концентрации может привести к повышению или снижению прочности, пластичности и других качеств. Сталь 40ХН2МА и 40ХНМА характеризуются повышенной концентрацией углерода, показатель находится в диапазоне от 0,37% до 0,44%.

- Легирование проводится хромом и молибденом. Концентрация первого вещества составляет 0,6-0,9%. Сталь 40ХН2МА, характеристики которой определяют устойчивость к воздействию жара, имеет 0,15-0,25% молибдена. Сталь 40ХНМА, характеристики которой практически идентичны, имеет молибдена менее 0,1%.

- В состав также вхожи кремний (0,17-0,37%), марганец (0,5-0,8%) и некоторые другие вещества в небольшом составе.

Как ранее было отмечено, во многом механические свойства определяются количество углерода. Слишком большая концентрация этого элемента приводит к повышению твердости и прочности, но снижает степень свариваемости.

Если нужно провести сварку подобных металлов, то заготовка предварительно подогревается, работа проводится только при применении технологии РНД. Образующуюся деталь подвергают термической обработке, так как полученные швы хрупкие и не устойчивые к вибрационным нагрузкам. Твердость без проведения термической обработки составляет 269 МПа. Может проводится ковка и закалка, отпуск. Добавление молибдена определяет устойчивость к высокой температуре, поэтому нагрев на момент термической обработки проводится до 1000 градусов Цельсия и выше.

Применение в производстве

Сталь 40ХНМА и Ст 40ХН2МА в большинстве случае используются для получения цельнокатаных колец, клапанов или коленчатых валов, болтов и других крепежных материалов. Получаемые изделия могут эксплуатироваться при температуре до 500 градусов Цельсия. На производство может поступать в виде следующих заготовок:

- Калиброванного прутка.

- Сортового проката.

- Поковок.

- Валка.

Как правило, применяется сталь 40ХН2МА и 40ХНМА для получения деталей, которые эксплуатируются в тяжелых условиях. Примером назовем элементы ДВС, на которые оказывается воздействие повышенной температуры, давление и постоянная или переменная нагрузка. Закалка и отпуск существенно повышают устойчивость поверхности к истиранию и деформации. Сплав применяется также при изготовлении основных элементов различных других ответственных механизмов, к примеру, редуктора.

Термообработка

Проводимая термообработка стали 40ХН2МА существенно расширяет ее область применения.

Чаще всего заготовки или конечные изделия подвергают:

- Закалке – процесс перестроения кристаллический решетки и насыщения поверхностного слоя углеродом, увеличения плотности структуры металла под воздействием высокой температуры и быстром охлаждении. В большинстве случаев металл закаливается для повышения твердости поверхностного слоя. Ответственные изделия охлаждаются в масле, которое обеспечивает равномерное снижение температуры. При использовании воды может образоваться окалина и придется выполнять финишную обработку.

- Отпуск – процесс, который способен снизить внутренние напряжения, возникающие после закалки. Как правило, закалка приводит к повышению хрупкости. Температуры отпуска значительно ниже, нагревается изделие постепенно, охлаждение может проходить в различных средах. Валы и другие ответственные детали после закалки всегда подвергаются отпуску, так как возникающая нагрузка может привести к появлению структурных трещин и снижению прочности.

- Может проводится для уплотнения структуры ковка. При сечении менее 80 мм заготовку дополнительно подвергают отжигу и двум переохлаждениям, а также отпуску. За счет этого получается поверхность с большим показателем износостойкости.

Для обработки рассматриваемого сплава требуется специальное оборудование. Зачастую применяются электродуговые печи, которые характеризуются компактными размерами и высоким КПД. Подобная сталь 40ХН2МА и 40ХНМА не склонна к отпускной хрупкости, поэтому получаемые детали могут прослужить в течение длительного периода даже в тяжелых эксплуатационных условиях.

Задание №2

40ХНМА (40ХН2МА) — хромоникельмолибденовая сталь. Легированная конструкционная сталь, в состав которой входят:

Примеси P, S, Mn, Si.

Элементы C, Mn, Ni понижают температуру линии GS (рис.4) и повышают температуру полиморфного превращения. Элементы Mn, Cr, Mo являются карбидообразующими (элементы перечислены в порядке их карбидообразующей способности). При введении в сталь карбидообразующего элемента в небольшом количестве образование карбида этого элемента чаще всего не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в пространственной решетке.

Сталь 40ХНМА содержит (в среднем) 0,40% С, 0,17-0,37% Si, 1,25-1,65% Ni, 0,6-0,9% Cr, 0,15-0,25% Mo и относится к высококачественным, на что указывает в конце марки буква «А». Сталь относится к среднеуглеродистой, приобретает высокие механические свойства после термического улучшения- закалки (в масле) и высокого отпуска (550-700?С) (рис.1). Данная сталь относится к глубокопрокаливающимся сталям, предназначенным для деталей с поперечным сечением 100мм и более. Их комплексное легирование обусловлено тем, что применение чисто хромоникелевых сталей нецелесообразно, так как они имеют сильно выраженную склонность к обратимой отпускной хрупкости. Для ее устранения многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали — в воде. Но охлаждение в воде для многих крупногабаритных деталей из данного материала не приводит к достаточно быстрому охлаждению внутренних частей, в которых развивается отпускная хрупкость. Для предотвращения этого дефекта сталь легируют молибденом. Небольшие детали из этой стали после высокого отпуска можно охлаждать на воздухе, а более крупные — в масле. Механические свойства данной стали приведены на рис.2.

Рис.1.Режим высокого отжига конструкционной стали

Рис.2. Механические свойства данной стали

Легирующие элементы повышают устойчивость переохлажденного аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Возможность менее резкого охлаждения при закалке уменьшает в них напряжения и опасность образования трещин.

Сталь относится к мартенситному классу, закаливается на воздухе, обладает малой склонностью к хрупкому разрушению, хорошо работает при динамических нагрузках и в условиях пониженных температур. Сталь слабо разупрочняется при нагреве и может применяться при температурах до 300-400?С. Сталь предназначена для деталей наиболее ответственного назначения (коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов)

Недостатком этой стали является высокая стоимость, пониженная обрабатываемость резанием, склонность к образованию флокенов (представляют собой в изломе пятна, а в поперечном микрошлифе — трещины).

Химический состав в % материала 40ХНМА, по ГОСТ 4543-71

Температура критических точек, ?С

Ас1

Ас3

Аr1

Ar3

Рассмотрим термообработку вала d=40мм.

I Закалка 850С, масло. Отпуск 620 С, закалка ТВЧ.

Закалка — термическая обработка, в результате которой в сплаве образуется неравновесная структура. Конструкционную сталь закаливают для упрочнения.

После закалки на мартенсит и высокого отпуска свойства легированной стали определяются концентрацией углерода в мартенсите. Чем она выше, тем больше твердость и прочность, ниже ударная вязкость. Легированные элементы влияют на механические свойства косвенно, увеличивая или уменьшая концентрацию углерода в мартенсите. Карбидообразующие элементы (Cr, Mo,) увеличивают прочность связи атомов углерода с атомами твердого раствора, снижают термодинамическую активность (подвижность) атомов углерода, способствуют увеличению его концентрации в мартенсите, т.е. упрочнению. Таким образом, задача закалки — получение структуры мартенсита с максимальным процентным содержанием углерода.

При нагреве до температуры 730С структура сплава остается постоянной — перлит. Как только пройдена точка Ас1 на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3 , то весь перлит переходит в аустенит. Таким образом, нагрев до 820С мы получили однофазную структуру — аустенит, при этом при повышении температуры после 800С зерно растет.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую. Такое охлаждение наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (вода или масло), имеющую температуру 20-25С. В результате такой обработки получается теплостойкий мартенсит, с некоторым количеством остаточного аустенита.

II Отпуск при 620С 1,5 часа в воде.

Отпуск — термическая обработка, в результате которой в предварительно закаленных сталях происходят фазовые превращения, приближающие их структуру к равновесной.

40ХНМА подвергается отпуску при t = 620С — высокий отпуск. При этом надо учитывать, что при температурах отпуска более 500С охлаждение производят в воде.

При высоких нагревах в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. Происходит коагуляция: кристаллы цементита укрупняются и приближаются к сферической форме. Изменения структуры феррита обнаруживаются, начиная с температуры 400С: уменьшается плотность дислокаций, устраняются границы между пластинчатыми кристаллами феррита (их форма приближается к равноосной). Снимается фазовый наклеп, возникший при мартенситном превращении. Ферритно-карбидную смесь, которая образуется после такого отпуска, называют сорбитом отпуска.

После I и II пунктов необходимо провести закалку током высокой частоты (ТВЧ) — закалка поверхности: при большой частоте тока, плотность тока в наружных слоях проводника оказывается во много раз больше, чем в сердцевине. В результате почти вся тепловая энергия выделяется на поверхности и нагревает поверхностный слой до температуры закалки. Охлаждение осуществляется водой, подающейся, как правило, через спрейер.

При этом поверхностные слои упрочняются, в них возникают значительные сжимающие напряжения.