Способы передачи вращательного движения

Способы передачи вращательного движения.

Передача – устройство, главная функция которого передача энергии на расстояние, в зависимости от способа передачи энергии, они могут быть: механические, электрические, пневматические, гидравлические. Механической передачей называется механизм, который преобразует параметры движения источника энергии (двигателя) при передаче исполнительным органам, в этом случае передача осуществляет согласование параметров движения двигателя и исполнительного рабочего органа.

Передачи вращательного движения по способу соединения тел вращения бывают: 1) передачи с контактом тел вращения – зубчатые, червячные, фрикционные, винтовые, 2) передачи гибкой связью – ремённые и цепные; по способу передачи движения – передачи с зацеплением (зубчатые, червячные, цепные), трением – ременные и фрикционные. Электри́ческая переда́ча — обеспечивает передачу тягового усилия от первичного двигателя к движителю или исполнительному органу, используя электрически соединённые электрогенератор и электродвигатель.

Сложное движение. Плоскопараллельное движение тела.

Плоскопаралле́льное движе́ние — вид движения абсолютно твёрдого тела, при котором траектории всех точек тела располагаются в плоскостях, параллельных заданной плоскости.

Примером плоскопараллельного движения по отношению к вертикальной плоскости, относительно которой тело движется в параллельном направлении, является качение колеса по горизонтальной дороге.

Пример плоскопараллельного движения относительно плоскости чертежа — качение колеса по горизонтальной дороге. Все точки колеса движутся параллельно плоскости рисунка.

Здесь плоскопараллельное движение в каждый момент времени может быть представлено в виде суммы двух движений — полюса C, являющегося не чем иным, как центром вращения колеса в связанной с ним системе координат (в общем случае по любой траектории на плоскости с точки зрения неподвижного наблюдателя) и вращательного движения остальных точек тела вокруг этого центра.

Вращение тела в случае его плоско-параллельного движения не является необходимым признаком последнего. В таком случае вектор абсолютной скорости движения любой точки будет определяться векторной суммой переносной скорости движения центра вращения С, (одинаковой для расчёта скорости любой точки колеса). И вектора относительной скорости выбранной точки, зависящей от её положения, угловой скорости вращения и расстояния от центра.

Вращение тела в случае его плоско-параллельного движения не является необходимым признаком последнего. В таком случае вектор абсолютной скорости движения любой точки будет определяться векторной суммой переносной скорости движения центра вращения С, (одинаковой для расчёта скорости любой точки колеса). И вектора относительной скорости выбранной точки, зависящей от её положения, угловой скорости вращения и расстояния от центра.

Если в данный момент для точки контакта колеса с поверхностью (точки А) эти скорости равны по модулю и противоположны по направлению, имеет место случай чистого (без проскальзывания) качения, что показано на рисунке. Только в этом случае скорость точки М будет в 2 раза больше скорости точки С и направлена в ту же сторону. В общем случае их соотношение может быть любым не только по величине, но и по направлению.

Сложное движения. Определение скорости любой точки тела.

Теорема 1. Абсолютная скорость  любой точки плоской фигуры в каждый данный момент равна геометрической сумме двух скоростей: скорости

любой точки плоской фигуры в каждый данный момент равна геометрической сумме двух скоростей: скорости  произвольно выбранного полюса в поступательном движении плоской фигуры и вращательной скорости

произвольно выбранного полюса в поступательном движении плоской фигуры и вращательной скорости  во вращательном движении фигуры относительно полюса.

во вращательном движении фигуры относительно полюса.

Положение любой точки В тела можно определить равенством:

Взяв производную от обеих частей уравнения по времени получим,

Взяв производную от обеих частей уравнения по времени получим,

где  — искомая скорость;

— искомая скорость;  — скорость полюса;

— скорость полюса;  — скорость точки В при вращательном движении тела вокруг полюса А при

— скорость точки В при вращательном движении тела вокруг полюса А при  Таким образом

Таким образом

,

,

Теорема 2. Проекции скоростей двух точек плоской фигуры на ось, проходящую через эти точки, равны и имеют одинаковый знак. Зная, что

Теорема 2. Проекции скоростей двух точек плоской фигуры на ось, проходящую через эти точки, равны и имеют одинаковый знак. Зная, что  , спроецируем данное выражение на прямую АВ, тогда

, спроецируем данное выражение на прямую АВ, тогда

Теорема 3. Плоская фигура в каждый момент времени имеет одну точку, абсолютная скорость которой равна нулю. Эта точка называется мгновенным центром скоростей (МЦС), обозначим ее буквой Р. Докажем существование МЦС  тогда точка Р и будет искомой.

тогда точка Р и будет искомой.

,

,

IX. Механические передачи вращательного движения

Рис. VIII. 4

При расчетах концентраторы оцениваются с помощью эффективного коэффициента концентратора напряжений kσ, определяемым пределом выносливости σ-1 образца детали без концентраторов напряжения и пределом выносливости σ΄-1 образца с концентраторами напряжений:

.

.

2. Частота обработки поверхности – сочетание выступов и впадин на поверхности детали, которое представляет собой изначальные трещины, которые при циклическом нагружении развиваются, что приводит к более раннему износу детали. Поэтому в реальном проектировании наиболее ответственные места шлифуются. В практике проектирования фактор шероховатости оценивается экспериментально:

,

,

где εσ – коэффициент влияния шероховатости;

σ΄-1 – предел выносливости реальной шероховатой детали;

σ-1 – предел выносливости полированного образца.

3. Габаритность детали.

Практика показывает, что в при больших габаритах детали большая вероятность появления и развития внутренних дефектов. Так, большие заготовки для валов гидротурбин изготавливаются тщательнее, вследствие того, что чаще всего в них встречаются дефекты.

Для оценки габаритности детали вводят коэффициент габаритности βσ:

,

,

где σ΄-1 – предел выносливости реального габарита детали;

σ-1 – предел выносливости образца.

При расчете детали машины на усталостную прочность учитываются все эти коэффициенты, при этом вводится общий коэффициент запаса прочности n, определяемый пределом выносливости σ-1 материала данной детали и эквивалентным напряжением σэкв:

.

.

Среднее значение коэффициента запаса прочности n определяется коэффициентами запаса прочности при изгибе nσ и nτ – при кручении:

Эквивалентное напряжение σэкв, в свою очередь, учитывает параметры циклических нагружений – амплитуду нагружения σа и среднее напряжение σm детали:

,

,

где ψ – коэффициент, учитывающий влияние цикла на структуру материала детали.

Усталость – опасное явление, поэтому все машины рассчитываются на выносливость. При этом расчет ведется в два этапа: оценивается статическая прочность проектируемой детали (на основании чего определяются геометрические характеристики детали), после чего проводится расчет на усталостную прочность уже для готовой конструкции.

В биомеханике вращательное движение практически не встречается, в основном преобладают возвратно-поступательные механизмы с шарнирными сочленениями. В технике вращательное движение используется весьма широко, а именно – при передачи механической энергии (движения) от двигателя к исполнительному органу машины или прибора, а так же для преобразования видов движения, моментов и усилий в передаточных механизмах (устройствах). Примером передаточного механизма может послужить привод механического перемешивающего устройства (Рис. IX. 1), состоящий из двигателя 1, передаточного устройства 3 и исполнительного механизма 4 со своим рабочим органом, соединенных с помощью муфт 2.

Приводом оборудования называется сочетание двигателя и передаточного устройства. Назначение двигателя сводится к превращению одного вида энергии в другой. Так, двигатель внутреннего сгорания превращает потенциальную энергию топлива в механическую энергию выходного вала, электродвигатель преобразует электрическую энергию – в механическую.

Любое передаточное устройство характеризуется мощностью двигателя Nдв:

,

,

где Мк – передаваемый крутящий момент;

ω – угловая скорость двигателя, рассчитываемая по формуле:

,

,

а так же эффективностью передачи энергии, оцениваемой коэффициентом полезного действия (КПД) η:

.

.

Следует иметь в виду, что при наличии в схеме устройства муфт, опор или редукторов КПД рассчитывается с учетом коэффициентов полезного действия в этих устройствах:

,

,

l – число ступеней редуктора.

Основным кинематическим параметром передаточного механизма является передаточное отношение и – отношение угловых скоростей вала ω1 и редуктора ω2:

.

.

Редуктор – закрытая зубчатая передача, служащая для уменьшения числа оборотов вала. Очень часто в механике используются закрытые зубчатые передачи, служащие для увеличения числа оборотов – мультипликаторы.

В зависимости от типа звена, передающего вращающий момент, механические передачи подразделяются на несколько видов, основными и наиболее употребляемыми из которых являются:

— передачи с гибким тяговым органом;

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Передачи вращательного движения

Передача – устройство, главная функция которого передача энергии на расстояние, в зависимости от способа передачи энергии, они могут быть: механические, электрические, пневматические, гидравлические. В курсе деталей машин мы будем изучать только механические передачи вращательного движения.

Механической передачей называется механизм, который преобразует параметры движения источника энергии (двигателя) при передаче исполнительным органам, в этом случае передача осуществляет согласование параметров движения двигателя и исполнительного рабочего органа.

Передачи вращательного движения по способу соединения тел вращения бывают: 1) передачи с контактом тел вращения – зубчатые, червячные, фрикционные, винтовые, 2) передачи гибкой связью – ремённые и цепные; по способу передачи движения – передачи с зацеплением (зубчатые, червячные, цепные), трением – ременные и фрикционные.

3.10.1. Кинематические и силовые параметры передач

Это параметры, характеризующие вращательное движение элементов передач:

1) Частота вращения, n (об/мин), выражается через угловую скорость (рад/с):

, (3.14)

, (3.14)

2) Крутящий момент на валу T, Нм

3) Окружная скорость (Н) – сила вызывающая вращение тел или сопротивление вращению и направленная по касательной к траектории точки ее приложения.

, (3.15)

, (3.15)

4) Мощность на валу, Р, Вт:

; (3.16)

; (3.16)

. (3.17)

. (3.17)

3.10.2. Передаточное отношение и КПД механизма

Отношение угловых скоростей ведущих и ведомых тел называется передаточным отношением.

. (3.18)

. (3.18)

Для одноступенчатого редуктора:

, (3.19)

, (3.19)

Передаточное отношение привода состоящего из нескольких передач, расположенных последовательно, равно произведению передаточных чисел всех его передач.

, (3.20)

, (3.20)

где n – число передач, входящих в привод.

КПД привода равен отношению мощности на ведомом и ведущем валах:

, (3.21)

, (3.21)

В общем случае КПД привода состоящего из нескольких передач равен произведению КПД передач входящих в привод:

. (3.22)

. (3.22)

3.10.3. Ременные и цепные передачи

Передача вращения посредством ремня, надетого на шкивы, называется ременной передачей (Рис. 3.18).

Рис. 3.18. Ременные передачи

Ременные передачи применяют преимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях или высокие скорости не позволяют применять другие виды передач.

Ременные передачи бывают: По форме поперечного сечения ремня: плоскоременные (а), клиноременные (б), круглоременные (г) а также передачи с зубчатыми ремнями (в, д, е) (Рис. 3.19).

Рис. 3.19. Формы поперечного сечения ремней

Плоскоременные передачи более простые по конструкции, однако, клиноременные обладают большей нагрузочной способностью.

Ременные передачи по расположению осей валов подразделяются:

1) Открытыми с параллельно расположенными осями валов и вращением шкивов в одном направлении, 2) перекрестные, с параллельными осями валов и вращением шкивов в противоположных направлениях, 3) полуперекрестные со скрещивающими осями валов, 4) угловые со скрещивающимися или пересекающимися осями валов.

По способу натяжения ремня: с периодическим натяжением (перемещением опоры шкива); с автоматическим натяжением (натяжным роликам).

Преимущества ременных передач: 1) возможность больших межосевых расстояний, 2) плавность работы, гашение ударов за счет эластичности ремня и возможности проскальзывания, 3) простота конструкции и эксплуатации, 4) возможность передачи большого диапазона мощностей и скоростей, 5) относительно высокий КПД.

Недостатки: 1) относительно большие размеры передачи, 2) непостоянство передаточного отношения вследствие проскальзывания, 3) повышенная нагрузка на валы от натяжения ремня, 5) не долговечность ремней в среднем 2-3 тысячи часов работы.

Материал ремней: материал ремня должен обеспечивать надежность сцепления со шкивами и достаточную долговечность. Самые распространенные – резинотканевые ремни, кожаные, хлопчатобумажные цельнотканые, полимерные.

Клиновые ремни наиболее распространены и имеют трапециидальное сечение и выпускается 2-х типов: корд-шнуровые (а) и корд-тканевые (б) (Рис. 3.20). Корд шнуровые ремни более гибкие и долговечные поэтому применяются для более сложных условий работы.

Рис. 3.20. Типы клиновых ремней

3.10.4. Расчет и проектирование ременных передач

Основными критериями работоспособности ременных передач являются: тяговая способность, определяемая силой трения между ремнем и шкивом; долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением от усталости (Рис. 3.21).

Геометрические параметры ременных передач: аw – межосевое расстояние передачи, d 1 и d2 – диаметры ведущего и ведомого шкивов, α1, α2 – угол обхвата ведущего и ведомого шкивов.

1) Передаточное отношение передачи:

. (3.23)

. (3.23)

Рис. 2.21. Схема ременной передачи

С учетом скольжения ремня:

. (3.24)

. (3.24)

где ξ(дзетта) – коэффициент скольжения ремня ξ = 0,01…0,02.

Передаточное отношение ременной передачи обычно не превышает шести;

2) Скорость ремня

. (3.25)

. (3.25)

3) Угол обхвата меньшего шкива

. (3.26)

. (3.26)

. (3.27)

. (3.27)

3.10.5. Силовые взаимодействия в ременной передаче

Окружная сила ременной передачи:

, (3.28)

, (3.28)

где F1 – натяжение ведущей ветви,

F2 – натяжение ведомой ветви.

Р1 – мощность на ведомом шкиву,

V – скорость ремня,

кg – коэффициент динамической нагрузки.

Окружная скорость равна:

, (3.29)

, (3.29)

Сила начального натяжения:

, (3.30)

, (3.30)

где А – площадь поперечного сечения ремня,

σ0 — начальное напряжение в ремне.

, (3.31)

, (3.31)

Решая совместно выражения (3.30) и (3.31) получим:

; (3.32)

; (3.32)

. (3.33)

. (3.33)

Уравнения (3.32, 3.33) представляют систему 2-х уравнений с тремя неизвестными, для его решения Эйлером было получено уравнение, представляющее собой зависимость между силой трения ремня о шкив и тяговой способностью передачи:

, (3.34)

, (3.34)

где е = 2,71, f – коэффициент трения ремня о шкив, α  — угол обхвата шкива ремнем.

— угол обхвата шкива ремнем.

Решая совместно уравнения (3.30) и (3.34) получим выражения:

, (3.35)

, (3.35)

, (3.36)

, (3.36)

. (3.37)

. (3.37)

Формулы (3.36 и 3.37) устанавливают связь сил натяжения ветвей работающей передачи с величиной нагрузки Ft и факторами трения (f и α). Они позволяют также определить минимально необходимую величину предварительного натяжения ремня F0 , при которой еще возможна передача заданной нагрузки Ft:

Если:  , (3.38)

, (3.38)

то в передаче начнется буксование ремня.

Тяговая способность передачи характеризуется величиной максимально допустимой окружной силы Ft или полезного напряжения σF,учитывая формулы (3.34-3.36), можно сделать вывод, что допустимое по условию отсутствия буксования напряжение возрастает с увеличением напряжения от предварительного натяжения σ0:

. (3.39)

. (3.39)

Практика показывает, что происходит значительное снижение долговечности ремня с увеличением σ0.

Силы натяжения ветвей ремня передаются на валы и опоры. Равнодействующая нагрузку можно определить по формуле:

. (3.40)

. (3.40)

Обычно R в два, три раза больше окружной силы Ft.

Передачи, их виды: фрикционные, ременные, цепные, зубчатые, червячные

материал предоставил СИДОРОВ Александр Владимирович

Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. [1]

Типы механических передач:

- зубчатые (цилиндрические, конические);

- винтовые (винтовые, червячные, гипоидные);

- с гибкими элементами (ременные, цепные);

- фрикционные (за счёт трения, применяются при плохих условиях работы).

В зависимости от соотношения параметров входного и выходного валов передачи разделяют на:

- редукторы (понижающие передачи) – от входного вала к выходному уменьшают частоту вращения и увеличивают крутящий момент;

- мультипликаторы (повышающие передачи) – от входного вала к выходному увеличивают частоту вращения и уменьшают крутящий момент.

Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. [2]

Зубчатые передачи предназначены для:

- передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси;

- преобразования вращательного движения в поступательное, и наоборот (передача “рейка-шестерня”).

Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом.

Зубчатые передачи классифицируют по расположению валов:

- с параллельными осями (цилиндрические с внутренним и внешним зацеплениями);

- с пересекающимися осями (конические);

- с перекрестными осями (рейка-шестерня).

Цилиндрические зубчатые передачи (рисунок 1) бывают с внешним и внутренним зацеплением. В зависимости от угла наклона зубьев выполняют прямозубые и косозубые колёса. С увеличением угла повышается прочность косозубых передач (за счёт наклона увеличивается площадь контакта зубьев, уменьшаются габариты передачи). Однако в косозубых передачах появляется дополнительная осевая сила, направленная вдоль оси вала и создающая дополнительную нагрузку на опоры. Для уменьшения этой силы угол наклона ограничивают 8-20°. Этот недостаток исключён в шевронной передаче.

Рисунок 1 – Основные виды цилиндрических зубчатых передач

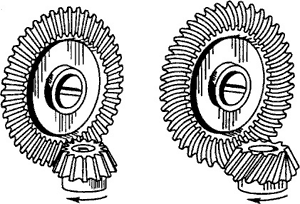

Конические зубчатые передачи (рисунок 2) применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.

Рисунок 2 – Конические зубчатые передачи

Достоинства зубчатых передач:

- компактность;

- возможность передавать большие мощности;

- большие скорости вращения;

- постоянство передаточного отношения;

- высокий КПД.

Недостатки зубчатых передач:

- сложность передачи движения на значительные расстояния;

- жёсткость передачи;

- шум во время работы;

- необходимость в смазке.

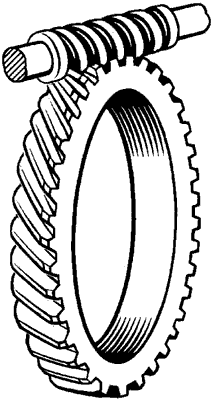

Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.

Рисунок 3 – Червячная передача

В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого КПД, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь, венец червячного колеса – бронза (реже – латунь, чугун).

Достоинства червячных передач:

- большие передаточные отношения;

- плавность и бесшумность работы;

- высокая кинематическая точность;

- самоторможение.

Недостатки червячных передач:

- низкий КПД;

- высокий износ, заедание;

- использование дорогих материалов;

- высокие требования к точности сборки.

Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций.

Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины.

Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п.

Различают следующие разновидности передач с гибкими звеньями:

- по способу соединения гибкого звена с остальными:

- фрикционные;

- с непосредственным соединением;

- с зацеплением;

- по взаимному расположению валов и направлению их вращения:

- открытые;

- перекрёстные;

- полуперекрёстные;

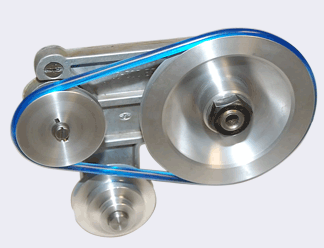

Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего.

В зависимости от формы поперечного перереза ремня различают передачи:

- плоскоременную;

- клиноременную (получили наиболее широкое применение);

- круглоременную.

Рисунок 4 – Ременная передача

Наибольшие преимущества наблюдаются в передачах с зубчатыми (поликлиновыми) ремнями.

Достоинства ременных передач:

- возможность передачи движения на значительные расстояния;

- плавность и бесшумность работы;

- защита механизмов от колебаний нагрузки вследствие упругости ремня;

- защита механизмов от перегрузки за счёт возможного проскальзывания ремня;

- простота конструкции и эксплуатации (не требует смазки).

Недостатки ременных передач:

- повышенные габариты (при равных условиях диаметры шкивов в 5 раз больше диаметров зубчатых колёс);

- непостоянство передаточного отношения вследствие проскальзывания ремня;

- повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач);

- низкая долговечность ремней (1000-5000 часов).

Цепная передача (рисунок 5) основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из:

- ведущей звёздочки;

- ведомой звёздочки;

- цепи, которая охватывает звёздочки и зацепляется за них зубьями;

- натяжных устройств;

- смазывающих устройств;

- ограждения.

Рисунок 5 – Цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью

Область применения цепных передач:

- при значительных межосевых расстояниях;

- при передаче от одного ведущего вала нескольким ведомым;

- когда зубчатые передачи неприменимы, а ременные недостаточно надёжны.

По типу применяемых цепей бывают:

- роликовые;

- втулочные (лёгкие, но большой износ);

- роликовтулочные (тяжёлые, но низкий износ);

- зубчатые пластинчатые (обеспечивают плавность работы).

Достоинства цепных передач (по сравнению с ременной передачей):

- большая нагрузочная способность;

- отсутствие скольжения и буксования, что обеспечивает постоянство передаточного отношения и возможность работы при кратковременных перегрузках;

- принцип зацепления не требует предварительного натяжения цепи;

- могут работать при меньших межосевых расстояниях и при больших передаточных отношениях.

Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт:

- износ шарниров цепи;

- шум и дополнительные динамические нагрузки;

- необходимость обеспечения смазки.

Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии (рисунок 6). [3]

Способы передачи вращательного движения

Механическая энергия, используемая для приведения в движение машины-орудия, представляет собой энергию вращательного движения вала двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, так как обладает следующими достоинствами: обеспечивает непрерывное и равномерное движение при небольших потерях на трение; позволяет иметь простую и компактную конструкцию передаточного механизма.

Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы и т. п.). В абсолютном большинстве случаев режим работы машины-орудия не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется с помощью различных передач.

Передачей будем называть устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В современном машиностроении в зависимости от вида передаваемой энергии применяют механические, пневматические, гидравлические и электрические передачи. В курсе «Детали машин» рассматривают только наиболее распространенные механические передачи.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов (например, вращательное в поступательное) и законов движения.

Передача (в механике) соединяет вал источника энергии — двигателя и валы потребителей энергии — рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

При проектировании к механическим передачам предъявляются следующие требования:

— высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости;

— постоянство передаточного отношения или закона его изменения;

— обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния aw ;

— малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ;

— плавная и бесшумная работа;

— прочность, долговечность, надёжность.

Передачи имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины требуется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания;

8) распределять работу двигателя между несколькими исполнительными органами машины.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное).

Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения.

Классификация механических передач

Механические передачи, применяемые в машиностроении, классифицируют (рис.1 и 2):

по энергетической характеристике механические передачи делятся на :

— кинематические (передаваемая мощность Р -1 ), и передаточным отношением u .

Это три основные характеристики, необходимые для проектировочного расчета любой передачи.

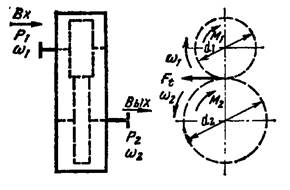

Рис. 3. Основные параметры передач

Рис. 4. Трехступенчатая передача

Рис. 5. Кинематика цилиндрической передачи

В машиностроении принято обозначать угловые и окружные скорости, частоту вращения, диаметры вращающихся деталей ведущих валов индексами нечетных цифр, ведомых — четными. Например, для колес трехступенчатой передачи (рис. 4) обозначения частот вращения следующие: п 1 — ведущего вала I ; п3 — ведущей шестерни вала II ; п5 — ведущей шестерни вала III ; п2 — промежуточного ведомого вала II ; п4 — ведомого колеса вала III ; п6 — ведомого колеса вала IV .

Все механические передачи характеризуются передаточным числом или отношением. Рассмотрим работу двух элементов передачи (рис.5), один из которых будет ведущим, а второй — ведомым.

Введем следующие обозначения: ω 1 и п 1 — угловая скорость и частота вращения ведущего вала, выраженные соответственно рад/с и об/мин; ω 2 и п2 — угловая скорость и частота вращения ведомого вала; D 1 и D 2 — диаметры вращающихся деталей (шкивов, катков и т. п.); ν 1 и ν 2 — окружные скорости, м/с.

Передаточное число – отношение угловой скорости ведущего вала к угловой скорости ведомого вала конкретной передачи. Передаточное число не может быть меньше единицы . Оно представляет собой абсолютную величину передаточного отношения:

Принимая в точке контакта

Диаметр начальных окружностей зубчатых колес зубчатой передачи определяется по формулам:

Таким образом, для любой передачи:

Отношение угловых скоростей ведущего ω 1 и ведомого ω 2 звеньев называют также передаточным отношением и обозначают і .

Передаточное число в отличие от передаточного отношения всегда положительное и не может быть меньше единицы. Передаточное число характеризует передачу только количественно. Передаточное число и передаточное отношение могут совпадать только у передачи внутреннего зацепления. У передач внешнего зацепления они не совпадают, так как имеют разные знаки: передаточное отношение – отрицательное, а передаточное число – положительное. Если ведущее и ведомое колеса вращаются в одну сторону (например, у зубчатой передачи с внутренним зацеплением), то передаточное отношение считается положительным. Если ведомое и ведущее колеса вращаются в разные стороны (например, у зубчатой передачи внешнего зацепления), то передаточное отношение считается отрицательным.

В передаче, понижающей частоту вращения n (угловую скорость ω ), u >1; при и Р2.

Отношение значений мощности на ведомом валу P 2 к мощности на ведущем валу P 1 называют механическим коэффициентом полезного действия (КПД) и обозначают буквой η :

Общий КПД многоступенчатой последовательно соединенной передачи определяют по формуле

где  — КПД, учитывающие потери в отдельных кинематических парах передачи (подшипники, муфты).

— КПД, учитывающие потери в отдельных кинематических парах передачи (подшипники, муфты).

Следовательно КПД машины, содержащей ряд последовательных передач, всегда будет меньше КПД любой из этих передач.

КПД характеризует качество передачи. Потеря мощности – показатель непроизводительных затрат энергии – косвенно характеризует износ деталей передачи, так как потерянная в передаче мощность превращается в теплоту и частично идет на разрушение рабочих поверхностей.

С уменьшением полезной нагрузки КПД значительно снижается, так как возрастает относительное влияние постоянных потерь (близких к потерям холостого хода), не зависящих от нагрузки.

Отношение потерянной в механизме (машине) мощности ( P 1 — P 2) к ее входной мощности называют коэффициентом потерь, который можно выразить следующим образом:

Следовательно сумма коэффициентов полезного действия и потерь всегда равна единице:

Окружная скорость ведущего или ведомого звена, м/ с ,

где ω – угловая скорость ,с -1 ; n – частота вращения, мин –1 ; d – диаметр, мм (колеса, шкива и др.)

Окружные скорости обоих звеньев передачи при отсутствии скольжения равны:  ;

;

Окружная сила, Н,

где Р –м ощность, кВт; ν – м/с; Т– Нм ; d – мм;

Вращающий (крутящий) момент, Нм ,

Вращающий момент Т 1 ведущего вала является моментом движущих сил, его направление совпадает с направлением вращения вала. Момент Т 2 ведомого вала – момент сил сопротивления поэтому его направление противоположно направлению вращения вала;

Передачи с постоянным передаточным числом

В задании на проектирование с постоянным передаточным числом должны быть известны: передаваемая мощность N или крутящий момент T на ведомом валу, частота вращения ведущего n 1 и ведомого n 2 валов, схема передачи, габариты и режим работы передачи.

По этим данным можно спроектировать несколько передач различных типов. Возможные варианты передач нужно сравнить между собой по весу, КПД, габаритам и др. параметрам и выбрать из них наивыгоднейший . В таблице 2 приводятся некоторые параметры различных передач.

Таблица 2. Ориентировочные знания основных параметров одноступенчатых механических передач

Детали машин

Механические передачи

Общие понятия и определения

Передачей, в общем случае, называется устройство, предназначенное для передачи энергии из одной точки пространства в другую, расположенную на некотором расстоянии от первой.

В зависимости от вида передаваемой энергии передачи делятся на механические, электрические, гидравлические, пневматические и т.п.

Курс «Детали машин» изучает механические передачи, предназначенные для передачи механической энергии.

Механической передачей называют устройство (механизм, агрегат) , предназначенное для передачи энергии механического движения, как правило, с преобразованием его кинематических и силовых параметров, а иногда и самого вида движения (вращательного в поступательное или сложное и т. п.) .

Наибольшее распространение в технике получили передачи вращательного движения, которым в курсе деталей машин уделено основное внимание (далее под термином передача подразумевается, если это не оговорено особо, именно передача вращательного движения) .

В общем случае в любой машине можно выделить три составные части: двигатель, передачу и исполнительный элемент.

Механическая энергия, приводящая в движение машину или отдельный ее механизм, представляет собой энергию вращательного движения вала двигателя, которая передается к исполнительному элементу посредством механической передачи или передаточного устройства. Передачу механической энергии от двигателя к исполнительному элементу машины осуществляют с помощью различных передаточных механизмов (в дальнейшем – передач) : зубчатых, червячных, ременных, цепных, фрикционных и т. п.

Функции механических передач

Передавая механическую энергию от двигателя к исполнительному элементу (элементам) , передачи одновременно могут выполнять одну или несколько из следующих функций.

Понижение (или повышение) частоты вращения от вала двигателя к валу исполнительного элемента.

Понижение частоты вращения называют редуцированием , а закрытые передачи, понижающие частоты вращения, — редукторами .

Устройства, повышающие частоты вращения, называют ускорителями или мультипликаторами .

В технике и машиностроении наибольшее применение получили понижающие передачи , поэтому в курсе Детали машин им уделяется преимущественное внимание. Впрочем, принципиальная разница в расчетах редуцирующих передач и ускорителей невелика.

Изменение направления потока мощности.

Примером может служить зубчатая передача (редуктор) заднего моста автомобиля. Ось вращения вала двигателя у большинства автомобилей составляет с осью вращения колес прямой угол. Для изменения направления потока мощности в данном случае применяют коническую зубчатую передачу.

Регулирование частоты вращения ведомого вала.

С изменением частоты вращения изменяется и вращающий момент: меньшей частоте соответствует больший момент. Для регулирования частоты вращения ведомого вала применяют коробки передач и вариаторы.

С изменением частоты вращения изменяется и вращающий момент: меньшей частоте соответствует больший момент. Для регулирования частоты вращения ведомого вала применяют коробки передач и вариаторы.

Коробки передач обеспечивают ступенчатое изменение частоты вращения ведомого вала в зависимости от числа ступеней и включенной ступени.

Вариаторы обеспечивают бесступенчатое в некотором диапазоне изменение частоты вращения ведомого вала.

Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т. д.).

Реверсирование движения — изменение направления вращения выходного вала машины в ту или иную сторону в зависимости от функциональной необходимости.

Распределение энергии двигателя между несколькими исполнительными элементами машины.

Так, любой сельскохозяйственный комбайн вмещает несколько механизмов, выполняющих самостоятельные технологические операции по уборке урожая, при этом каждый из этих механизмов приводит в движение собственный исполнительный элемент (ходовую часть, жатку, молотилку, очистку и т. п.) . Поскольку комбайн, как правило, оснащен одной силовой установкой (двигателем) , при помощи передач его энергия распределяется между каждым из обособленных механизмов.

Классификация механических передач

В зависимости от принципа действия механические передачи разделяют на две основные группы:

- передачи зацеплением (зубчатые, червячные, цепные) ;

- передачи трением (фрикционные, ременные) .

Каждая из указанных групп передач подразделяется на две подгруппы:

- передачи с непосредственным контактом передающих звеньев;

- передачи с гибкой связью (цепь, ремень) между передающими звеньями.

Кроме этих основных классификационных признаков передачи подразделяют по некоторым другим конструктивным характеристикам: расположению валов, характеру изменения вращающего момента и угловой скорости, по количеству ступеней и т. д.

Классификация механических передач по различным признакам представлена ниже.

1. По способу передачи движения от входного вала к выходному:

1.1. Передачи зацеплением:

1.1.1. с непосредственным контактом тел вращения — зубчатые, червячные, винтовые;

1.1.2. с гибкой связью — цепные, зубчато-ременные.

1.2. Фрикционные передачи:

1.2.1. с непосредственным контактом тел вращения – фрикционные;

1.2.2. с гибкой связью — ременные.

2. По взаимному расположению валов в пространстве :

2.1. с параллельными осями валов — зубчатые с цилиндрическими колесами, фрикционные с цилиндрическими роликами, цепные;

2.2. с пересекающимися осями валов — зубчатые и фрикционные конические, фрикционные лобовые;

2.3. с перекрещивающимися осями — зубчатые — винтовые и гипоидные, червячные, лобовые фрикционные со смещением ролика.

3. По характеру изменения угловой скорости выходного вала по отношению к входному: редуцирующие (понижающие) и мультиплицирующие (повышающие) .

4. По характеру изменения передаточного отношения (числа) : передачи с постоянным (неизменным) передаточным отношением и передачи с переменным (изменяемым или по величине, или по направлению или и то и другое вместе) передаточным отношением.

5. По подвижности осей и валов : передачи с неподвижными осями валов — рядовые (коробки скоростей, редукторы) , передачи с подвижными осями валов (планетарные передачи, вариаторы с поворотными роликами) .

6. По количеству ступеней преобразования движения: одно-, двух-, трех- и многоступенчатые.

7. По конструктивному оформлению : закрытые и открытые (безкорпусные) .

Наибольшее распространение в технике получили следующие виды механических передач:

- Зубчатые (цилиндрические, конические, гипоидные, волновые, планетарные и т. п.) ;

- Ременные (плоскоременные, клиноременные, круглоременные и т. п.) ;

- Червячные;

- Фрикционные (постоянной передачи, реверсы и вариаторы) ;

- Винтовые передачи.

Зубчато-ременные передачи можно выделить в отдельную группу передач с промежуточной гибкой связью, поскольку они способны передавать мощность и посредством трения, и посредством зацепления.

Основные характеристики механических передач

Главными характеристиками передачи, необходимыми для ее расчета и проектирования, являются передаваемые мощности (по величине и направлению) и скорости вращения валов – входных (ведущих) , промежуточных, выходных (ведомых) .

В технических расчетах вместо угловых скоростей обычно используются частоты вращения валов — nвх и nвых , измеряемые в оборотах за минуту. Соотношение между угловой скоростью ω (рад/сек) и частотой вращения n (об/мин) :

Еще важный параметр механической передачи – коэффициент полезного действия (КПД) , характеризующий потери мощности при передаче от двигателя к исполнительному элементу.