Ремонт шаровых опор полимером по технологии sjr

Ремонт шаровых опор полимером по технологии sjr

- Главная ›

- услуги и технологии ›

- РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ от 500 руб

РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ ПРОФЕССИОНАЛЬНО

Вы обладатель роскошного автомобиля Мерседес, Ауди, Бмв, Фольксваген, Ягуар, Бентли, Порше, Мазерати или раритетного сокровища? Ну что же, Вы очень удачно зашли! Наш сайт то что Вам может пригодиться.

Наша компания занимается восстановлением деталей автомобилей заводским способом. Мы производим ремонт шаровых опор в Москве автомобиля до заводского состояния. Часто шаровые опоры влиты в тело рычага, в этом случаи реставрация шаровых опор возможна тремя способами, предлагаем рассмотреть каждый способ отдельно!

Способ № 1 (самый простой способ)

Ремонт шаровых опор полимером по технологии sjr

Ремонт шаровых опор полимером по технологии sjr очень надежен но только в том случаи если нижний сухарь шарового соединения остался цел, под высоким давлением и температуре в шаровую опору сверху загоняется полимер который создает верхний сухарь, обычно нагрузка идет на верхнюю часть сухаря и именно ана изнашивается чаще всего! Нижняя часть выходит из строя реже, но по причине повреждения пыльника, затем происходит коррозия пальца шаровой опоры, в это случаи восстановление шаровых опор не возможен без вскрытия, для этого существует оставшиеся два варианта.

Способ №2

Реставрация шаровых опор вскрывая завальцовку и завальцовывая после реставрации

Второй способ произвести ремонт шаровой опоры подходит для тех кто не хочет видеть следов вмешательства в деталь очень подходит для ретро автомобилей

Устройство шаровой опоры после сборки на заводе изготовителе имеет место завальцовки, вот оно нам и поможет:

1. Вскрываем завальцовку на специальном станке, развальцовываем

2. Разбираем шаровую опору

3. Шлифуем стальной палец, при необходимости меняем палец

4. Изготавливаем сухарь нижний и верхний

4. Собираем шаровую опору

5. Завальцовываем, шаровая готова

Способ №3

Восстановление шаровых опор с изготовлением обслуживаемой верхней части

Реставрация шаровых опор рычагов таким способом, самый оптимальный вариант потому что, имея разборное шаровое соединение вы без труда смежите подтянуть шаровую опору, произвести ее обслуживание, заменить малец, сухарь верхний нижний. Суть ремонта заключается в следующем, с заводской шаровой опоры срезают завальцовку, после вытачивают чашку с крышкой под размер шаровой опоры, затем меняют нижний сухарь и верхний, шлифуем или меняем стальной палец, далее сборка с затяжкой динамометрический ключом, реставрация шаровой опоры закончена!

Ремонт шаровых опор полимером по методике sjr: как и зачем?

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдают

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдают

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максимален

В зонах, отмеченных красным, износ максимален

Узел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов

Полимеры для заливки могут быть разных видов

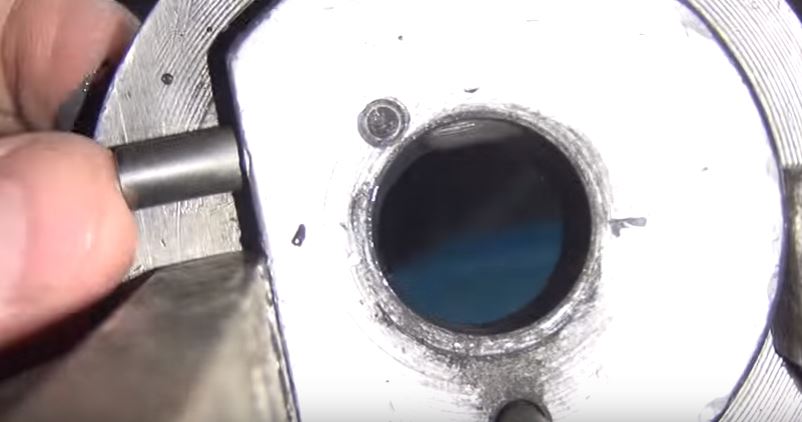

- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множество

Как видно, разновидностей оборудования тоже множество

Нет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Верстак обеспечит удобство и безопасность

Верстак обеспечит удобство и безопасность

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

Деталь не должна быть слишком громоздкой - Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

Изготовьте уплотнительные кольца из качественной резины

Изготовьте уплотнительные кольца из качественной резины - С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

Подцепите штуцер для нагнетения воздуха

Подцепите штуцер для нагнетения воздуха - В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Оборудуйте приспособление переходником

Оборудуйте приспособление переходником - Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

замена сайлентблоков

Надоело постоянно ремонтировать подвеску?

Замена сайлентблоков

Сертифицированная продукция фирм-производителей

В любой комплекс по ремонту или профилактическому техобслуживанию передней и задней подвески входят работы по перепрессовке или замене сайлентблоков. Эти небольшие резинометаллические шарниры, стабильно испытывающие значительные статические и динамические нагрузки, играют важную роль в управляемости автомобиля и определяют степень комфорта и общей безопасности водителя и пассажиров.

За счет упругой деформации они:

- напрямую определяют управляемость автомобиля и степень износа покрышек;

- влияют на изменение выставленных углов расположения колес;

- могут спровоцировать преждевременную выработку рычагов и штанг подвесок.

Они состоят из эластичной втулки, обрамленной снаружи и внутри металлическими втулками, имеющими высокий класс чистоты поверхности. Такая конструкция обуславливает прочное сопряжение деталей в узлах и при этом обеспечивает упругую конструктивную связь и гашение вибраций и колебаний. Игнорирование своевременной замены сайлентблоков может повлечь появление люфтов, преждевременный износ покрышек и дорогостоящий ремонт. Изношенные резинометаллические шарниры утрачивают свои демпфирующие качества, разбивают посадочные места и вызывают деформации в рычагах, рулевом и подрамниках. Но, главное, если вовремя не будет выполнена замена сайлентблоков, существенно ухудшаются ходовые и маневренные качества автомобиля, что может стать критическим фактором на наших разбитых дорогах.

При появлении стуков, вибраций, при снижении ходовых характеристик автомобиля и при неравномерном износе протектора шин следует незамедлительно посетить автосервис. Полноценная и грамотная диагностика позволяет нашим специалистам определить истинную первопричину неисправности и упредить дорогостоящий ремонт. Важно помнить, что даже незначительная разбалансировка ходовой части может спровоцировать отклонение от траектории движения и стать причиной фатальной аварии.

Автосервис «МосМоторс» оснащен первоклассным диагностическим и технологическим инструментом, поэтому ремонт и замена сайлентблоков выполняются качественно и быстро. Наш персонал использует современную техническую оснастку и специальные съемники, что позволяет выполнить процедуру замены резинометаллических шарниров оперативно и с полным соблюдением регламента производителя.

Полиуретан или резина?

Сегодня владельцы автотранспорта часто заменяют резиновые сайлентблоки на полиуретановые, так как считают, что они прослужат значительно дольше. Действительно, полиуретан более устойчив к воздействию химических веществ и масла, но только очень дорогие изделия сохраняют свою эластичность при низких температурах и оснащены металлическими втулками из коррозиеустойчивой стали.

Дешевые аналоги служат не более 2 лет, а в холодное время года делают подвески очень жесткими и плохо управляемыми. Поэтому ремонт резинометаллических шарниров – лучшая и недорогая альтернатива замене сайлентблоков.

Видео: Замена сайлентблоков своими руками

Восстановление (ремонт) сайлентблоков

Изготовление сайлентблоков для всех марок автомобилей

Сайлентблоки автомобилей регулярно подвергаются сильным динамическим и статическим нагрузкам. Воздействие масел и реагентов также достаточно сильно влияет на срок службы сайлентблоков, не говоря уже о качестве дорожного полотна на наших дорогах.

При выходе из строя сайлентблока, нарушается геометрия подвески, что неизбежно приводит к ухудшению управляемости автомобиля, уменьшению комфорта при езде, посторонним звукам, вибрациям и ударам, а также раннему и неравномерному износу покрышек.

Если Вы обнаружили какие-либо из вышеперечисленных проблем, рекомендуется в кратчайшие сроки посетить наш ТехЦентр для диагностики подвески и выявления причины ухудшения ходовых качеств Вашего автомобиля.

Эксплуатация разрушенных сайлентблоков

Несвоевременное обнаружение, восстановление и замена сайлентблоков может привести к дорогостоящему ремонту значительного бОльшего количества элементов подвески, т.к. ударные нагрузки перестают поглощаться должным образом и начинают передаваться на кузов и остальные элементы подвески. В результате длительной эксплуатации разрушенных сайлентблоков, могут быть разбиты их посадочные места в кузове, подрамнике и рычаге, а так же в разы сокращается срок службы шаровых соединений в рычагах, которое обусловлено поглощением резких и сильных ударных нагрузок, а также недопустимым конструкцией поворотом шарового соединения, что приводит к деформации корпуса рычага, пальца шаровой и разрушению вкладыша (сухаря), и сайлентбоков соседних рычагов, поскольку бОльшая часть нагрузки перекладывается именно на них. В результате, вместо ремонта или замены одного или нескольких сайлентблоков, может потребоваться замена сразу нескольких дорогостоящих элементов подвески (рычаги, подрамники, рулевые тяги и/или наконечники, рулевая рейка.)

Ремонт сайлентблоков – это процедура, которая выполняется нашими высококвалифицированными специалистами в заводских условиях на профессиональном, высокоточном оборудовании в собственном резинотехническом цеху. Для ремонта сайлентблоков используется специально разработанная нашими инженерами-технологами резиновая смесь, которая способна без проблем выдерживать высокие нагрузки, воздействие масел и реагентов, а также высоких и низких температур на протяжении многих лет эксплуатации автомобиля.

Основными преимуществами ремонта сайлентблоков в нашем ТехЦентре являются:

- Изготовленный нами сайлентблок по характеристикам не уступает, а в большинстве случаях превосходит показатели оригинального сайлентблока

- Высокие эксплуатационные свойства наших изделий

- Долговечность

- Низкая стоимость

- Отсутствие необходимости замены целого рычага, в случае отсутствия оригинальных и/или неоригинальных сайлентблоков

- Сжатые сроки

- Гарантия

Изготовление втулок стабилизатора

Автосервис «МосМоторс» предоставляет профессиональные услуги по изготовлению втулок стабилизатора практически всех легковых транспортных средств.

Со временем, втулки стабилизатора имеют свойства изнашиваться, что приводит к посторонним стукам при работе подвеске, ухудшению управляемости автомобиля и излишниму крену в поворотах. Надо отметить, что помимо втулок стабилизатора, также изнашивается и сам стабилизатор. Если на стабилизаторе появилась выработка в местах соприкосновения со втулкой стабилизатора, то замена втулок не приведёт к желаемому результату, а покупка нового стабилизатора может нанести значительный материальный ущерб.

Наши высококвалифицированные специалисты нашли выход из данной ситуации. Мы изготавливаем собственные втулки стабилизатора с учетом выработки на корпусе стабилизатора. Для изготовления втулок стабилизатора мы используем специально разработанную нашими инженерами-технологами резиновую смесь, которая имеет очень высокую износостойкость, длительный срок службы, устойчивость к маслам и реагентам.

Восстановление шаровых опор по технологии SJR

Вот как об этом пишут те, кто эту «технологию SJR»-восстановления шаровых опор продвигает (например сайт remavtozona.by) :

«Под высоким давлением делается отверстие (специальным оборудованием). Через данное отверстие в узел впрыскивается расплавленный полимер. Этот полимер застывает мгновенно и становится идеальным вкладышем, занимающим всё то пространство в шаровой, которое чаще всего изнашивается. Полимер способен полностью поддерживать шарнир внутри узла и занимает около половины всего объёма по диаметру…»

И далее с того же сайта, на ту же тему, тем же слогом:

«Преимущества применения технология SJR:

- Обеспечение сверхвысоких ударных характеристик детали,

- Ремонт на одном узле можно производить несколько раз,

- Эта технология применима для любых видов автомобилей,

- Конечный продукт безопасен и надёжен.

- Шаровая опора не разбирается, благодаря чему обеспечивается заводская надёжность соединения.

Вы можете сэкономить, так как вам не понадобится покупать новую деталь.»

Есть и более трезвые и грамотные описания. Например сайт autonyuton.by пишет:

«Технология восстановления шаровых опор SJR пришла к нам из США. Она подходит практически для всех автомобилей и призвана экономить силы и деньги. Большой плюс такой технологии — шаровую опору не нужно разбирать. Во время ремонта специалист впрыскивает расплавленный полимер под высоким давлением через предварительно подготовленное отверстие. После остывания полимер превращается в идеальную втулку, которая не дает усадки, держит стабильно высокие ударные нагрузки и не требует последовательной смазки (смазка уже присутствует в полимере). Мы считаем, что если таким образом восстанавливать шаровую опору, то вся грязь попавшая в шаровую через порванный пыльник и кусочки изношенного заводского вкладыша, остаются внутри шаровой. В результате этого будет происходить ускоренный износ шаровой опоры.»

А вот один из отзывов о «Технологии восстановления шаровых опор SJR»:

«… то, что указано выше, технология заливки — ерунда, причем полная. Результат хороший будет в одном случае — если при заливке пальца он, во первых, целый(т.е. без царапин, трещин и прочего), а во вторых, что он (шаровый палец ; прим. автора) ОТЦЕНТРОВАН внутри (корпуса шаровой опоры; прим. автора) шаровойрулевой опоры относительно стенок. Если первое может и выполнится, то центровать его никто не будет и, как следствие, шар тупо прижмет к металлу. Стук исчезнет, но металл начнет тереться об металл. А это клин и оборванная шаровая…»

Нельзя не согласиться, не правда ли? Ну соглашаться с отзывами или нет — личное дело каждого, поэтому, принимая решение о выборе способа восстановления шаровой опоры, давайте посмотрим в лицо фактам:

Факт № 1: Поскольку шаровая опора рычага подвески (шаровый шарнир рулевого наконечника, рулевой тяги, шаровые шарниры рулевой трапеции) при восстановлении шарнира по технологии SJR не разбирается — мастер-реставратор не может знать, в каком состоянии находится шаровый палец восстанавливаемой шаровой опоры. В идеальном? Тогда зачем восстанавливать такую хорошую шаровую опору и откуда взялся стук? Или как на фото?

Обратите внимание — некоторые шаровые пальцы просто ржавые (через защитный пыльник попала вода), некоторые шаровые пальцы сильно изношены (кроме воды попали грязь и песок). Без полной разборки шаровой опоры и шлифовки сферы шарового пальца, качественно восстановить такой шаровый шарнир невозможно. Неудаленная ржавчина

мгновенно сгрызет полимер вкладыша вместе со «сверхпрочным полимером» SJR-технологии.

Шаровый палец, который на фото третий слева уже восстанавливали по технологии SJR-восстановления шаровых опор. Ржавым его не назовешь, но круглым тоже. Если такую шаровую опору еще разок восстановить «впрыскиванием полимера» (а ведь приверженцы восстановления шаровых опор по технологии SJR утверждают, что шаровый шарнир не разбирая можно восстанавливать несколько раз), то подвижное шаровое соединение (сама суть шарового шарнира), залитое «сверхпрочным полимером», превратится в неподвижное.

А если неподвижная шаровая опора рычага подвески (неподвижный рулевой наконечник или другой шаровый шарнир подвески или рулевого управления) испытает нагрузку, характерную для подвижного шарнира, слишком высока вероятность разрушения всего шарнира. Как говорится: «Или шаровый палец пополам, или корпус шаровой вдребезги».

Факт № 2: Полимер впрыскивается внутрь шаровой опоры под давлением и заполняет все пустоты. Даже те, которые при изготовлении шаровой опоры на заводе были отведены под тепловое расширение и под закладку смазки, а значит и саму смазку шаровой опоры полимер выдавит, а все утверждения, что расплавленный полиамид смешан со смазкой я считаю рекламной уткой, так как он просто-напросто не сможет застыть.

Чем чревато? При работе шаровый палец, поворачиваясь во вкладыше шаровой опоры «на сухую», вследствие трения нагревается, расширяется и начинает подклинивать. При продолжительной работе (например при езде летом по трассе) сфера шарового пальца разогреваясь сильнее, может заклинить в корпусе шаровой опоры и обломаться в любой момент.

Факт № 3: Одним из условий успешного прохождения ГосТехОсмотра является невмешательство в конструкцию рулевого управления и подвески автомобиля. Любые сверления и закрученные прокачки вполне могут оказаться серьезной проблемой при прохождении техосмотра.

Ну что, Вы все еще готовы сэкономить, воспользовавшись Знаменитой Американской Технологией SJR-восстановления шаровых опор? Или у Вас нет лишних денег на бесконечную пересыпку подвески и рулевого управления, на покупку колес, дисков, кузовной ремонт своего (или чужого) автомобиля? А как Вы относитесь к безопасности и здоровью себя любимого и людей, находящихся рядом (не важно в одной машине с Вами или в соседних) .

Оборудование для восстановления шаровых опор: предпосылки к использованию, тонкости эксплуатации и популярные разновидности

Оборудование для восстановления шаровых опор

Качество наших дорог не нуждается в каком-либо дополнительном описании и прекрасно известно не только всем водителям, но и пассажирам. Первое, что страдает от его низкого уровня – это шаровые опоры, которые во время движения автотранспортного средства испытывают деструктивные воздействия со всех сторон. На схеме красным цветом отмечены зоны максимальной нагрузки, оказываемой на узловое соединение:

Сам узел состоит из двух элементов:

- Обоймы;

- Поворотного шара.

Между же ними располагается специальный полимер, который:

- Смягчает силу ударов шара об обойму;

- Минимизирует эффект трения металлических деталей друг о друга.

Все проблемы, вплоть до выворачивания колеса на бок, возможны в случае износа полимерного вкладыша, который со временем неизбежен. Ну а на трассах СНГ это время приходит слишком уж быстро.

Технология SJR позволяет избежать столь катастрофического итога и поддерживать при условии своевременного вмешательства работоспособность шаровой опоры практически бесконечно. В чём же она заключается? Давайте разберёмся.

Технология SJR

Заменить отработанный полимер невозможно, так как шаровая опора не разбирается. Поэтому остаётся в место соединения шара и обоймы залить порцию нового, который застыв образует идеальный по размерам и физическим качествам вкладыш:

Принцип

- Проделываем отверстие во внешнем корпусе обоймы;

- Газовой горелкой прогреваем узел до температуры плавления полимера;

- В экструдере плавим новую порцию полимера;

- Под высоким давлением впрыскиванием расплавленный полиамид в полость между шаром и обоймой через проделанное ранее отверстие;

- Раствор заполняет собой все пустоты, застывает и образует новый вкладыш, не уступающий по своим характеристикам заводскому уплотнителю.

Преимущества

Достоинства применения такой технологии вполне очевидны. Это:

- Экономическая выгода. Восстановление всегда дешевле покупки новой детали;

- Универсальность. Подходит для реставрации любых шаровых опор и рулевых наконечников;

- Компактные размеры необходимого оборудования. Даже самый большой станок легко переставляется с места на место одним человеком и может вольготно расположиться не только в просторном автосервисе, но и в небольшой гаражной мастерской;

- Дешевизна расходного материала.

Варианты подходящего оборудования

Описанные выше операции можно осуществить при помощи различного оборудования, которое отличается между собой:

- Ценой;

- Размерами;

- Мощностью;

- Уровнем автоматизации.

Рассмотрим вкратце четыре модели, представленные на нашем сайте (более подробное описание можно найти здесь):

Оборудование для восстановления шаровых опор – Лёгкая версия

Самый простой вариант оборудования для восстановления шаровых и рулевых включает в себя:

- Экструдер для нагрева и формирования консистенции полимера;

- Три сменных переходных штуцера, при помощи которых раствор заправляется под давлением в проблемную зону;

- Дистанционный термометр, позволяющий на расстоянии контролировать температуру корпуса гильзы шаровой;

- Пять полимерных стержней, транспортировочный контейнер и инструкцию.

Давление такого прибора составляет лишь 25 кг/см 2 , и он нуждается в наличии на СТО компрессора мощностью 7-10 атм. То есть, набор вполне экономен в плане финансовых трат, так как стоит всего лишь 11000 рублей, и компактен, но достаточно требователен к дополнительному оснащению и трудозатратам со стороны оператора.

Оборудование для восстановления шаровых опор – Модификация 1

Эта модель усилена:

- Более мощным поршнем, способным создавать давление до 80 кг/см 2 ;

- Блоком управления, упрощающего эксплуатацию прибора.

Но и стоит она несколько дороже: 20000 рублей.

Оборудование для восстановления шаровых опор – Модификация 2

В следующей модификации мощность поршня достигает уже 100 кг/см 2 , но основное её достоинство заключается в наличии высококачественного механизма для центровки шара. Такое дополнение позволяет в процессе введения расплавленного полимера прочно и надёжно зафиксировать деталь в одном положении. Это и работу оператора облегчает, и качество результата повышает.

Стоимость такого оборудования достигает уже 35000 рублей

Оборудование для восстановления шаровых опор – Станок SJR 3

Станок SJR 3 хоть и обойдётся для вашей мастерской в 55000 рублей, со временем отработает каждую вложенную копейку и ещё сверху принесёт немалую прибыль. Это полностью автоматизированный агрегат, укомплектованный всеми технологическими достижениями.

Вот лишь ряд его самых значимых преимуществ:

- Создаваемое давление – 240 кг/см 2 ;

- Полный контроль процесса плавления;

- Автоматическая подача форсунки;

- Автоматический прижим и центровка шаровой опоры;

- Надёжный литой корпус.

Заключение

Восстановление шаровых опор и рулевых наконечников по технологии SJR – процесс технологически продуманный, прибыльный и легко осуществимый при наличии необходимого оборудования. Примечательно, что оно есть в разных ценовых категориях, благодаря чему каждая автомастерская может сделать оптимальный для своих объёмов выбор.

Ремонт шаровых соединений

Агрегатный центр «РЕМ-ЗОН» — ремонт стартеров и генераторов, рулевых реек, насоса гидроусилителя руля (гур), турбокомпрессоров (турбонаддува), электромоторов, подвески

Ремонт шаровых соединений

Агрегатный центр «Rem-Zon» производит профессиональный ремонт шаровых опор (соединений) автомобиля в сжатые сроки с гарантией качества по доступным ценам для: легковых автомобилей, грузовиков, автобусов, седельных тягачей, легких коммерческих автомобилей, автокранов, экскаваторов, самопогрузчиков, бульдозеров, сельхоз-техники, строительной техники, автопогрузчиков, коммунальной техники

Шаровые соединения относятся к числу деталей подвески, которые часто подлежат замене. Это связано с тем, что именно на них ложится максимальная нагрузка. У ряда автомобилей (япония, европа, джипы, спортивные, грузовые, автобусы и др.) при выходе из строя только шаровой опоры (соединения) происходит замена всего рычага, потому эта операция становится достаточно дорогостоящей. В компании Rem-Zon появилась возможность проведения восстановления шарового соединения, без ущерба качеству самого ремонта и снизив при этом затраты. Нет необходимости покупать и заказывать запасные части.

Технология ремонта подвески автомобиля SJR

Система «SJR» была разработана в США для восстановления подвески и рулевого управления всех типов транспортных средств. Технология может применяться для восстановления рулевой тяги, рулевого наконечника, маятникового рычага и шаровой опоры для любого иностранного автомобиля.

Оборудование для ремонта шаровых соединенийремонт шарового с применением оборудованияпример ремонта подвескиремонт шаровой опоры иномарки

Рисунок 1 — Наглядный пример использования оборудования при ремонте шарового соединения подвески иномарки

Методика следующая: расплавленный полимер DUPONT впрыскивается в узел через подготовленное отверстие под высоким давлением при помощи специального оборудования. Мгновенно застывая, полимер становится идеальной втулкой (вкладышем) и обладает следующими характеристиками:

- прочность при ударных нагрузках 1350 кг/кв.см.

- в состав входят компоненты (тетрафторэтиленовые композиты) обеспечивающие сухую смазку

- усадочные характеристики практически равны нулю.

Указанные выше характеристики полимера обеспечивают сверхвысокие ударные нагрузки (площадь сферы шарового узла стандартного авто 7-8 кв. см. максимальные нагрузки до 10,8 т), исключение заклинивания – за счет антифрикционных свойств. Высокое давление обеспечивает юстирование, иначе говоря, центровку пальца шарового узла. Ваша подвеска становится как новая!

(в среднем работа по восстановлению одного узла (шаровая опора, шаровый наконечник и др.) длится до 30 минут без учета времени демонтажа.

Технология используется также для восстановления пальцев, втулки карданного вала, втулки серьги подвески, втулки механизма опрокидывания кабины, рулевой сошки, втулки механизма поворота ковша экскаватора, втулки шарнира капота и т.п., фактически при любой конструкции пальцев, шкворней, втулок и вкладышей или шаровых и шарнирных соединений. После ремонта шаровое соединение поддерживается полимером в объеме более 180% по диаметру и при этом значительно лучше, чем при обычной стандартной конструкции узла, полимер играет также роль смазки.

Конечный продукт отличается надежностью и безопасностью.

Широкая область применения — ремонт подвески для всех типов иномарок

Технология SJR более десяти лет успешно применяется на Дальнем Востоке (Владивосток, Хабаровск, Уссурийск, Петропавловск-Камчатский) и других городах России (Иркутск, Новосибирск, Екатеринбург, Москва, Краснодар, Новороссийск и др.).

В частности, данная технология использовалась для для ремонта:

- задних рулевых реек (а/м хонда 4WS)

- блок шарниров задней ступицы ( а/м Toyota Mark-2, Toyota Crown 155)

- алюминиевой подвески (а/м Audi, VW)

- несъемных рычагов на торсионах (а/м Toyota Hiace)

- шаровой опоры заднего моста (Suzuki Grand Vitara)

- навесы распашных дверей (Toyota Land cruiser 80)

- и другие.

Гарантия на ремонт шаровых опор подвески автомобиля

При обращении к нам, для ремонта Вашей подвески, экономия составит не менее 45% от цены замены новых оригинальных деталей. На все работы предоставляется гарантия до 50000 км.