Принцип работы автомата продольного точения

Автоматы продольного точения

Принцип обработки деталей на автомате продольного точения. Наладка токарного автомата модели АД-16. Требования к прутковому материалу. Разработка технологического процесса обработки детали. Проектирование кулачков автомата. Расчёт режимов резания.

В различных отраслях современной промышленности используются в значительном количестве автоматические станки для токарной обработки металлов. Среди них автоматы продольного точения составляют особую группу, ярко выделяющуюся как по принципу работы, так и по эксплуатационным возможностям.

Эти автоматы, во-первых, обладают весьма высокой производительностью, во-вторых, они обеспечивают высокую точность обработки и чистоту обработанной поверхности, недостижимые на других полуавтоматических и автоматических токарных станках, что даёт возможность получать детали в окончательном виде, минуя в ряде случаев последующие отделочные операции и, наконец, в-третьих, эти автоматы практически допускают отсутствие припусков на обработку максимального диаметра изделия, так как пруток материала можно брать точно соответствующий этому диаметру, причём все цилиндрические поверхности изделия будут соосно расположены, так как наружная поверхность прутка является базой обработки.

Таким образом, автоматы продольного точения обладают сочетанием ценных качеств, способствующих решению производственных задач на современном техническом уровне.

Исторически появление и распространение автоматов продольного точения связано с переходом часовой промышленности на метод централизованного и массового производства. Следует отметить, что и в настоящее время из всех известных автоматических станков, предназначенных для токарной обработки, автоматы продольного точения наиболее полно удовлетворяют требованиям именно часового производства и приборостроения. Эти автоматы нашли также широкое применение в радиотехнической и электротехнической промышленности.

Отмеченные выше достоинства автоматов продольного точения сделали их незаменимыми для указанных выше потребителей; с другой стороны, характерная особенность продукции этих основных потребителей автоматов — малогабаритность изделий — определила преимущественное развитие малых типоразмеров автоматов.

Наибольшее распространение получили автоматы для обработки прутка диаметром до 7 мм, несколько меньше применяются автоматы для прутка диаметром до 12 мм и значительно реже автоматы больших размеров.

Область применения автоматов продольного точения может быть весьма широка при наличии достаточного количества их типоразмеров.

Развитию массового производства в мелком и среднем машиностроении сопутствовало внедрение в эксплуатацию токарно-револьверных автоматов, которые помогали решать задачи по увеличению выпуска деталей типа втулок, штуцеров и иных коротких насадных деталей. Для деталей типа осей, валиков, штоков не наметилось соответствующего автоматического высокопроизводительного оборудования, и они изготавливались главным образом на универсальных токарных станках и полуавтоматах. Такое положение ранее удовлетворяло, так как эти несущие детали входят в состав механизмов в относительно меньшем количестве.

В настоящее время, при дальнейшем общем росте выпуска продукции, приобретает остроту вопрос и о более производительных способах изготовления деталей типа осей и валов.

Обычное мероприятие — повышение режимов обработки — встречает самое серьёзное препятствие, заключающееся в недостаточной жёсткости самих обрабатываемых деталей, вследствие чего возникают прогибы и вибрации.

Метод продольной обточки, примененный на автоматах продольного точения, полностью исключает это затруднение и позволяет вести обработку на высоких режимах, независимо от отношения длины изделия к его диаметру, которое практически может быть весьма большим.

С этой точки зрения расширение области применения автоматов продольного точения может оказать значительную помощь производству в успешном решении задачи по распространению автоматических высокопроизводительных методов обработки на наибольшее число видов деталей.

Автоматы продольного точения заслуживают серьёзного внимания как в целях дальнейшего улучшения их конструкции, так и для лучшего освоения и наиболее полного использования их возможностей.

1. АНАЛИЗ ОБЪЕКТА ОБРАБОТКИ И ВЫБОР ОБОРУДОВАНИЯ

1.1 Анализ объекта обработки, требования к прутковому материалу

Объектом обработки является ось из стального прутка с наибольшим O6 мм, длиной 46 мм и шероховатостью Ra = 3,2 мкм.

При обработке на автоматах продольного точения предпочтение отдаётся холоднотянутому прутковому материалу. Прутковый материал должен быть чистым, не иметь забоин, заусенцев и следов коррозии, так как точность обработки зависит от качества заготовки. Шероховатость поверхности прутков должна быть не ниже Rz = 6,3-10 мкм.

В ряде случаев для исправления погрешностей формы применяют его калибровку через фильеру волочением или бесцентровое шлифование.

1.2 Выбор модели станка, его технологические возможности, схема работы и технические характеристики

Основными критериями выбора модели автомата являются диаметр и длина обрабатываемой детали. Следовательно, для обработки заданной детали выбираем токарный автомат модели АД-16, так как на нём без дополнительных устройств можно производить обтачивание большого количества ступеней, прямых и обратных конусов, обработку за буртом, подрезку торцов, протачивание торцовых углублений и поднутрений, растачивание неглубоких отверстий, зацентровку торца, протачивание канавок, снятие фасок и притупление кромок, обработку фасонных поверхностей как фасонными резцами, так и методом совмещения продольной и поперечной подач режущего инструмента (сложным движением), а также накатывание рифлений различной формы.

С применением дополнительных устройств технологические возможности обработки детали на автомате продольного точения увеличиваются. Дополнительные устройства позволяют производить в деталях центрование торцов, сверление, растачивание и развёртывание отверстий, нарезание внутренних и наружных резьб, прорезку шлицевых пазов и сверление со стороны отрезки детали.

Точение деталей осуществляется резцами при продольном движении шпиндельной бабки с закреплённым в ней вращающимся прутком. Резцы расположены в резцедержателях суппортов, перемещающихся в плоскости, перпендикулярной оси шпинделя. Все перемещения суппорты и шпиндельная бабка автомата получают через систему рычагов от кулачков, устанавливаемых на распределительном валу станка. Конструкция системы рычагов позволяет преобразовать вращательное движение кулачка в поступательное перемещение суппорта или шпиндельной бабки. При этом имеется возможность изменения длины хода инструмента или обрабатываемой детали за счёт изменения плеч рычагов. Профиль кулачков рассчитывается в зависимости о конфигурации обрабатываемой детали.

Принцип обработки деталей на автомате продольного точения основан на подаче вращающегося прутка через неподвижную направляющую втулку (люнет) с расположенными в непосредственной близости от неё резцами суппортной стойки.

Условие постоянства плеча приложения сил в течение всего времени обработки создаёт исключительно благоприятные условия для процесса точения, что позволяет с высокой точностью и качеством обрабатывать длинные детали (с соотношением длины к диаметру до 10 и более) с малым диаметром сечения.

2 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ

2.1 Разработка последовательности рабочих переходов

Пользуясь рекомендациями по разработке технологического процесса, устанавливаем следующую технологическую последовательность обработки оси:

резец 1 — обтачивание O2, O4;

резец 2 -обтачивание O4, O3, O2;

резец 3 -отрезка детали с образованием конусов.

Рабочие переходы в порядке выбранной последовательности обработки оси занесены в операционную карту (приложение).

2.2 Определение длины перемещений режущих инструментов и шпиндельной бабки

На основании формул определения длин рабочих переходов инструментов и шпиндельной бабки /2,п.2.6/ получаем:

Переход 2 — отвод шпиндельной бабки. Отвод шпиндельной бабки равен длине детали т.е. lш = 46 + 0,1+ 0,1 = 46,2 мм.

Переход 4 — подвод резца 1 — lи = (6 — 2)/2+0,5 = 2,5 мм.

Переход 5 — обточка O2 — lш = 15 + 0,1 = 15,1 мм, где 0,1 — расстояние первого резца от торца детали.

Переход 7 — отвод резца 1 = 1 мм.

Переход 8 — обточка O4 — lш = 3 мм (по чертежу детали)

Переход 10 — отвод резца 1 = 1,5 мм.

Переход 11 — ход шпиндельной бабки lш = 3 + 2 — 0.1= 4.9 мм.

Переход 12 — подвод резца 2 = 0,4 мм.

Переход 13 — врезание резца 2 до O4 — lи = (6,2 — 4)/2 = 1,1 мм.

Переход 15 — обточка O4 — lш = 3 мм (по чертежу детали).

Переход 17 — врезание резца 2 до O3 — lи = (4 — 3)/2 =0,5 мм.

Переход 19 обточка O3 — lш = 5 мм (по чертежу детали).

Переход 21 — врезание резца 2 до O2 — lи = 0,5мм.

Переход 23 -обточка O2 — lш = 15 + 1 + 1 + 0,1 + 0,1 — 3 = 14,2 мм.

Переход 25 — отвод резца 2 — lи = (6 — 2)/2+0,5 = 2,5 мм.

Переход 26 — отвод шпиндельной бабки — lш =1,1 мм.

Переход 27 — подвод резца 3 — lи = (6 — 2)/2 + 0,5 = 2,5 мм.

Переход 28 — отрезка. Ход резца 3- lи = 1 + 0,1 = 1,1 мм.

Рассчитанные длины рабочих и холостых перемещений занесены в соответствующие графы операционной технологической карты (приложение).

2.3 Расчёт режимов резания

Основными критериями выбора режимов резания являются: точность и шероховатость обрабатываемых поверхностей, припуск на обработку, обрабатываемый материал, материал режущего инструмента, используемая охлаждающая жидкость, жесткость технологической системы, состояние оборудования. В соответствии с этими факторами режимы резания выбирают по «Общемашиностроительным нормативам времени и режимов резания на токарно-автоматные работы» или специальным таблицам, рекомендуемым заводами-изготовителями в руководствах станков.

Значение скорости резания выбираем из таблицы 11 /2,с.28/, для обрабатываемого материала Сталь 45 принимаем скорость резания V = 30 м/мин. По принятой скорости резания рассчитываем частоту вращения шпинделя, необходимую для получения выбранной скорости резания по формуле /2,с.36/:

По таблице 3 /2,с.14/ находим ближайшее значение частоты вращения шпинделя автомата АД-16, равное 5000 об/мин, и по формуле /2,с.36/ корректируем скорость резания:

Откорректированные скорость резания и частота вращения шпинделя вписаны в соответствующие графы операционной технологической карты.

Ориентировочные значения подач выбираем из таблицы 12 /2,с.29/:

Токарные автоматы и полуавтоматы

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Отличие автоматов и полуавтоматов

Различие между автоматами и полуавтоматами заключается в том, что на полуавтомате оператор выполняет такие действия:

- установка и закрепление заготовки;

- пуск оборудования;

- освобождение и снятие готового изделия.

Прутковые токарные автоматы предназначены для их эксплуатации в серийном и массовом производствах. Объясняется это тем, что устройство таких автоматов предполагает использование достаточно сложных инструментальных наладок, которые занимают много времени для подготовки. Их рентабельность достигается только тогда, когда обработать нужно большую партию деталей.

Прутковые токарные автоматы предназначены для их эксплуатации в серийном и массовом производствах. Объясняется это тем, что устройство таких автоматов предполагает использование достаточно сложных инструментальных наладок, которые занимают много времени для подготовки. Их рентабельность достигается только тогда, когда обработать нужно большую партию деталей.

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

- по режиму холостых и рабочих ходов;

- по количеству и расположению шпинделей;

- по роду заготовок;

- по назначению.

По назначению

- Универсальные. Они предназначаются для выполнения токарных и прочих операций над разнообразными элементами.

- Специализированные. Используются для выполнения некоторых операций над определёнными элементами.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

- Устройства с вертикальным шпинделем.

- Устройство с горизонтальным шпинделем.

По количеству шпинделей

- Одношпиндельные. Могут одновременно обрабатывать только один элемент.

- Многошпиндельные. Могут обрабатывать несколько элементов одновременно. Количество элементов равняется числу шпинделей или на один меньше.

Одношпиндельные автоматы

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые. К ним относят:

- токарно-револьверные автоматы;

- продольного точения;

- фасонно-отрезные.

Фасонно-отрезные

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта. Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке. Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Многошпиндельные горизонтальные

Они нужны для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения.

Основными технологическими операциями, которые выполняются на этом оборудовании, являются:

-

фасонное обтачивание;

фасонное обтачивание; - накатывание резьбы;

- отрезка;

- нарезание резьбы;

- развёртывание;

- сверление;

- обтачивание.

Все нужные движения в оборудовании происходят автоматически при помощи кулачков, которые располагаются на распределительном валу. При одном его обороте происходит полный комплекс движений механизмов устройства, который необходим для производства одного обрабатываемого элемента. Такой комплекс определяет цикл обработки, а время цикла — это период, за который производится один оборот распределительного вала.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

Через направляющие трубы вводится прутковый материал в отверстия шпинделей и закрепляются в цанговых патронах устройства. На каждой позиции последовательно осуществляется обработка каждого элемента. Все заготовки находятся в обработке одновременно. На последней позиции производят отрезку готового изделия. Поперечные суппорты обслуживают каждую позицию. Суппорт продольный может обслуживать все позиции. Могут на нём находиться державки с независимым друг от друга и от продольного суппорта приводом продольной подачи.

А ещё на нём могут размещаться инструментальные шпиндели для сверлильного инструмента с независимой скоростью вращения от рабочих шпинделей. Бесступенчато осуществляется регулирование величины ходов поперечных и продольного суппортов.

Токарные многошпиндельные полуавтоматы изготавливают аналогично многошпиндельным автоматам в вертикальном и горизонтальном положениях. Отличаются такие полуавтоматы тем, что на них штучные заготовки обрабатываются в патронах, а загрузка заготовок производится при помощи загрузочного устройства или вручную. У полуавтомата многошпиндельного имеется гидропривод, который нужен для зажима в патронах заготовок. В полуавтоматах шести- и восьмишпиндельных поперечных суппортов установлено только пять, а на загрузочных позициях суппорты отсутствуют.

Токарные многошпиндельные полуавтоматы изготавливают аналогично многошпиндельным автоматам в вертикальном и горизонтальном положениях. Отличаются такие полуавтоматы тем, что на них штучные заготовки обрабатываются в патронах, а загрузка заготовок производится при помощи загрузочного устройства или вручную. У полуавтомата многошпиндельного имеется гидропривод, который нужен для зажима в патронах заготовок. В полуавтоматах шести- и восьмишпиндельных поперечных суппортов установлено только пять, а на загрузочных позициях суппорты отсутствуют.

В позициях загрузочных установлены приспособления для выключения и включения вращения шпинделя и зажима в патроне заготовки. В полуавтоматах нет механизма зажима прутка и его подачи.

Многошпиндельные вертикальные полуавтоматы необходимы для обработки в патронах, а реже — в центрах, элементов сравнительно небольшого размера в крупносерийном производстве. Вертикальные многошпиндельные полуавтоматы по принципу работы могут подразделяться на такие типы:

- параллельного действия;

- последовательного действия.

В шестишпиндельном полуавтомате с последовательным действием на основании установлена колонна, около которой стол с шестью шпинделями периодически поворачивается. Пять шпинделей одновременно обслуживают пять суппортов с режущим инструментом. Готовую деталь снимают в загрузочной позиции, а вместо неё ставят новую. Шпиндели получают вращение после поворота стола на шестую часть оборота, а готовую деталь вновь снимают на исходной позиции и устанавливают новую.

Время цикла работы подобных полуавтоматов состоит из времени, которое требуется для выполнения холостых ходов и обработки самой трудоёмкой позиции (установка новой заготовки, фиксация детали и стола, поворот).

В полуавтоматах параллельного действия установлена вертикальная неподвижная колонна на основании. Около неё вращается непрерывно стол, несущий шпиндели и шестигранная гильза с шестью суппортами, которая представляет собой карусель — единое целое. Суппорты при повороте гильзы перемещаются по направляющим, установленным вертикально, от неподвижного барабана, с которым их связывают тяги. На каждом шпинделе, который проходит загрузочную зону, за один оборот завершается обработка детали. Здесь выключается автоматически вращение шпинделя, деталь освобождается от зажима, суппорт уходит в верхнее положение, готовая деталь снимается, а новая вставляется.

Токарный автомат продольного точения

Автомат продольного точения — это один из видов специализированного токарного оборудования, входящий в классификационную группу «Токарные автоматы и полуавтоматы». Такое оборудование применяют при массовом производстве высокоточных малогабаритных деталей типа тел вращения. В каталогах производственного оборудования (особенно зарубежных) для этих автоматов используется другое название — «токарный станок швейцарского типа» (swiss-type lathe).

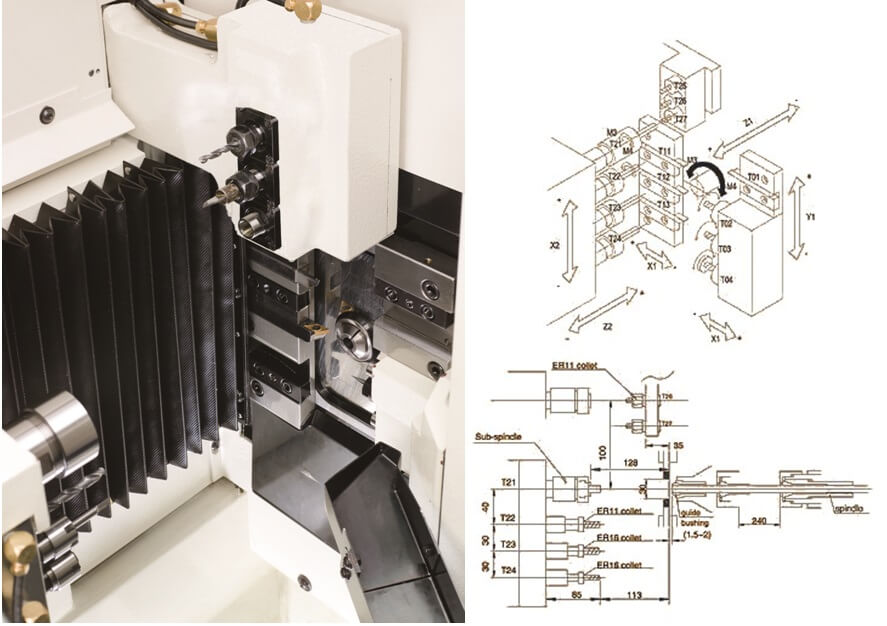

Это связано с тем, что токарные станки с продольным перемещением шпиндельной бабки и неподвижным суппортом были созданы в конце девятнадцатого века швейцарскими часовщиками. За сто с лишним лет основная компоновка и принцип работы таких станков совсем не изменились, но при этом они получили множеством дополнительных возможностей . В настоящее время одним из самых распространенных видов такого оборудования является токарный автомат продольного точения с ЧПУ, в состав которого помимо традиционных неподвижных суппортов обычно входят противошпиндель и несколько позиционируемых блоков приводного и режущего инструмента.

Устройство оборудования

Традиционно в токарных станках формообразующее движение — это вращение главного шпинделя, а движение подачи — перемещение суппорта в поперченном к оси вращения направлении. При такой схеме процесса резания неизбежен ряд конструктивных сложностей по обеспечению жесткости, виброустойчивости и точности позиционирования суппорта, особенно при обработке деталей повышенной точности на больших скоростях. Для разрешения этой проблемы швейцарские конструкторы нашли нестандартное и революционное по тем временам решение. Они создали ручной станок (а затем и токарный автомат), в котором суппорт с инструментом находится в неподвижном состоянии, а движение подачи осуществляется подвижной шпиндельной бабкой по направлению оси вращения (т.е. вращающаяся деталь надвигается на неподвижный резец).

Хотя по своим производственным характеристикам токарный автомат продольного точения с ЧПУ значительно отличается от первых станков этого типа, он имеет ту же традиционную компоновку и состав основных узлов и агрегатов:

- сплошная литая станина с направляющими для передней бабки;

- подвижная бабка с полым шпинделем и цанговым зажимом;

- люнетная втулка;

- блок неподвижных суппортов с резцами;

- приспособление для подачи прутковых заготовок через шпиндель.

Современный токарный автомат представляет собой многофункциональный обрабатывающий центр с числовым программным управлением. Помимо традиционных компонентов такое оборудования может включать в себя:

- противошпиндель;

- блок или револьверную головку с приводным инструментом;

- позиционируемые в разных плоскостях блоки резцов;

- магазин заготовок;

- ловитель деталей и конвейер для готовых деталей;

- систему подачи СОЖ;

- конвейер стружкоудаления.

На станках такого типа можно выполнять независимую обработку резцовым и приводным инструментом одновременно двух деталей, закрепленных в шпинделе и противошпинделе. Кроме того, точная синхронизация вращения шпинделей дает возможность передавать обрабатываемую заготовку из одного шпинделя в другой, что позволяет производить за одну установку обработку обоих торцов детали. А наличие револьверной головки и различных блоков резцового и приводного инструмента дает возможность выполнять на одной установке детали весь спектр необходимых технологических операций: от точения, сверления и нарезания резьбы до плоского и контурного фрезерования.

К специфическим особенностям токарных автоматов продольного точения можно отнести высокие требования к качеству заготовок.

Считается, что точность обрабатываемого прутка, профиля или проволоки должны быть на квалитет вышее, чем получаемая из них деталь. Другая особенность — необходимость использования для повышения точности обработки невращающихся люнетных втулок, которые склонны к износу и нагреву.

Применение автоматов продольного точения

Автоматы продольного точения применяют для серийного изготовления малогабаритных цилиндрических деталей повышенной точности из калиброванных прутков, фасонного профиля и проволоки. Их производительность может достигать нескольких десятков готовых деталей в минуту. Диапазоны геометрических размеров этих изделий обычно составляют: по диаметру — 1-60 мм, по длине — 5-300 мм, а качественные характеристики — шестой-восьмой квалитет по диаметру и не менее восьмого квалитета по длине. Типичные примеры такой продукции — валы, втулки, оси, ригели, цанги, полые цилиндры и прецизионные резьбовые изделия для точных механизмов.

Кроме операций точения обработка на современных токарных автоматах включает в себя следующие виды технологических операций:

- центрические и нецентрические сверление и нарезание резьбы;

- фрезеровка плоскостей (уступов, лысок, пазов);

- контурная фрезеровка торцов и образующих;

- фрезеровка шлицев на торце и боковых поверхностях;

- накатка рифления;

- гравирование.

При этом, если полуавтомат токарный при переналадке на другое изделие или другой вид обтачивания требует замены кулачков и цанг управляющего механизма и установки нового комплекта режущего инструмента, то современные станки продольного точения с ЧПУ могут выполнять все эти операции за одну установку детали. Они имеют до 10-12 управляемых осей позиционирования и подачи и оснащены несколькими блоками и головками с разнообразным приводным и режущим инструментом. Поэтому такие токарные автоматы способны обрабатывать по заданной программе практически любые виды деталей.

Основные области применения продукции, изготавливаемой на токарных автоматах продольного точения — это:

- приборостроение и часовая промышленность;

- производство радиотехнических и электротехнических изделий;

- автомобильная промышленность;

- производство медтехники;

- аэрокосмическая отрасль;

- оборонный комплекс.

Кроме этого, такие прецизионные изделия нашли широкое применение в стоматологии, челюстно-лицевой хирургии и ортопедических изделиях.

Классификация токарных автоматов

Токарные автоматы и полуавтоматы — это отдельная группа токарного оборудования, предназначенная для высокоскоростного массового выпуска малоразмерных деталей цилиндрической формы. Одной из их характерных особенностей является то, что в качестве заготовки на многих видах этого оборудования используется калиброванные пруток или проволока, подаваемая в зону обработки через полый шпиндель. Основные виды материалов, обрабатываемых на этих станках — это обычные и легированные сорта сталей, сплавы алюминия, латунь и другие сплавы меди.

Классификация токарных автоматов и полуавтоматов производится по следующим признакам:

- область применения (специализированные, универсальные);

- компоновка (вертикальные, горизонтальные;

- количество шпинделей;

- принцип подачи и фиксации заготовки;

- тип управления (механическое, электромеханическое, электронное с цифровым приводом);

- способ обработки;

Внутри классификационных групп используют дополнительные признаки, связанные с технологическими особенностями, назначением и видами обработки. Поэтому одношпиндельные токарные полуавтоматы, простейшие кулачковые токарные автоматы и обрабатывающие центры с продольным точением имеют идентичные названия, которые отличаются лишь указанием на вид управления и дополнительное оборудование. К примеру, полное название одной из групп современных автоматов продольного точения согласно этой классификации может звучать так: «универсальные горизонтальные одношпиндельные прутковые токарные автоматы продольного точения с ЧПУ, противошпинделем и револьверной головкой».

Дополнительный шпиндель станка продольного точения относят к дополнительному оборудованию, поэтому с учетом наличия револьверной головки его также можно назвать «одношпиндельный токарно-револьверный автомат продольного точения».

А токарный многошпиндельный автомат — это станок со шпиндельным блоком, состоящим из нескольких параллельных шпинделей, который смонтирован в передней бабке. Общее количество шпинделей в таком оборудовании — от двух до шести. Двухшпиндельные станки встречаются нечасто, а наибольшее распространение получил шестишпиндельный токарный автомат.

В таком токарном станке количество расположенных по кругу неподвижных суппортов с резцами соответствует числу одновременно вращающихся шпинделей. При повороте блока каждый шпиндель с зажатой в нем заготовкой перемещается в следующую позицию к очередному суппорту. На каждом суппорте установлены разные резцы, выполняющие точение определенной поверхности заготовки. Таким образом, за шесть фиксированных позиций поворота шпиндельного блока каждая из шести деталей подвергается обработке разными резцами шести суппортов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Устройство и работа автоматов продольного точения

Автоматические токарные станки продольного точения предназначены для изготовления деталей малого диаметра с небольшой жёсткостью. Пруток в таких станках подаётся вперёд путём перемещения шпиндельной бабки, резцы могут двигаться лишь в поперечном направлении. Токарная металлообработка в автоматах продольного точения упрощается применением различных приспособлений и устройств, расширяющих их функциональность. Дополнительные приспособления обеспечивают центрование, нарезание резьб различных типов, фрезерование шлицев и пазов, сверление, развёртывание отверстий.

К достоинствам автоматических станков продольного точения можно отнести:

- низкий уровень шереховатости и высокую точность работы;

- выполнение галтелей и поднутрений с помощью специального и фасонного режущего инструмента;

- отверстия с резьбами (как внутренними, так и наружными) можно получать даже на перпендикулярной оси детали;

- возможность осуществлять рифление поверхностей накатыванием, нанесение тем же способом буквенно-цифровых обозначений;

- грани, выемки и шлицы на станках продольного точения можно вырезать фрезой как вдоль, так и поперёк оси детали.

- применением простых призматических резцов можно получать фасонные и конические поверхности;

Особенности работы автоматических станков продольного точения.

Токарная металлообработка в станках-автоматах продольного точения имеет свою специфику – заготовке придаётся вращательное и одновременно с ним поступательное движение. Резцы могут перемещаться лишь в радиальном направлении – основная рабочая нагрузка ложится на выдвижную шпиндельную бабку. В непосредственной близости от режущих кромок закреплённого на станине инструментария находится люнет, воспринимающий основные усилия, передаваемые резцом заготовке. Это технологическое решение позволило ликвидировать возникающие вибрации и прогибы детали, сказывающиеся на точности обработки.

За цикл работы и движение шпинделя отвечают специальные кулачки, монтируемые на кулачковый распределительный вал, имеющий регулировку числа оборотов. Число оборотов шпинделя меняется с помощью системы сменных шкивов, кулачкового вала – сменных шкивов и зубчатых колёс.

Способы изготовления различных элементов деталей.

При неподвижной бабке производятся операции по проточке фасок, канавок, подрезаются торцевые поверхности, проводится отрезка деталей воздействием на них фасонного резца. Цапфы, оси и уступы получают перемещением вперёд шпиндельной бабки при неподвижном резце. Фасонные и конические поверхности обрабатываются при совмещении операций – движение шпинделя накладывается на движение призматического резца.

С возвратно-поступательным движением шпиндельной бабки и резца производятся операции по расточке, центрированию и поднутрению. В некоторых случаях часть функций берёт на себя дополнительное оборудование.

Операции по сверлению отверстий производятся на дополнительных сверлильных приспособлениях, задающих свёрлам встречное вращение. Перемещение сверла относительно заготовки производится подачей основного шпинделя или подачей шпинделя приспособления.

Операции по накатыванию буквенно-знаковых обозначений, рифлёной поверхности выполняют с помощью специальных накатных роликов, крепящихся на державке (оправке).

Операции по фрезерованию втулок, пазов, шлицев и граней осуществляются с помощью специального приспособления, приводящегося с помощью промежуточного вала станка.

Операции по обтачиванию конических поверхностей также производится с помощью специальных приспособлений, монтируемых на направляющих станины станка.

Автоматы продольного (продольно-фасонного) точения могут снабжаться несколькими поперечными суппортами (до пяти). С применением дополнительных устройств токарные автоматические станки продольного точения легко справляются с резьбонарезными и сверлильными работами.

Широкое использование кулачковых систем в станках этого типа позволяет значительно повысить скорость и точность проведения технологических операций.

Программирование автоматов продольного точения

26 февраля 2016 года

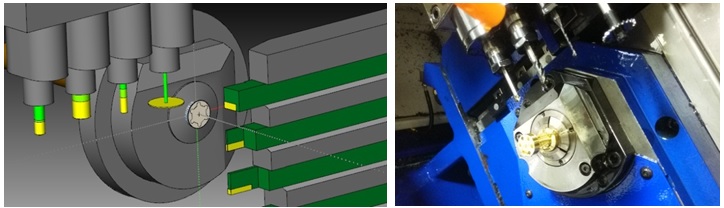

Эта статья посвящена вопросу программирования станков швейцарского типа (Swiss type CNC machines).

В последние годы российских дилеров САМ систем все чаще озадачивают вопросом программирования станков токарной группы, которые принято называть автоматами продольного точения (АПТ). Специалисты компании КАМ СИСТЕМЫ также были вовлечены в этот процесс после поставки на одно из предприятий Петербурга семи осевого АПТ тайваньского производства. В этой статье мы бы хотели поделиться приобретенным опытом в освоении станка и внедрения SolidCAM.

Внедрение SolidCAM для автомата продольного точения

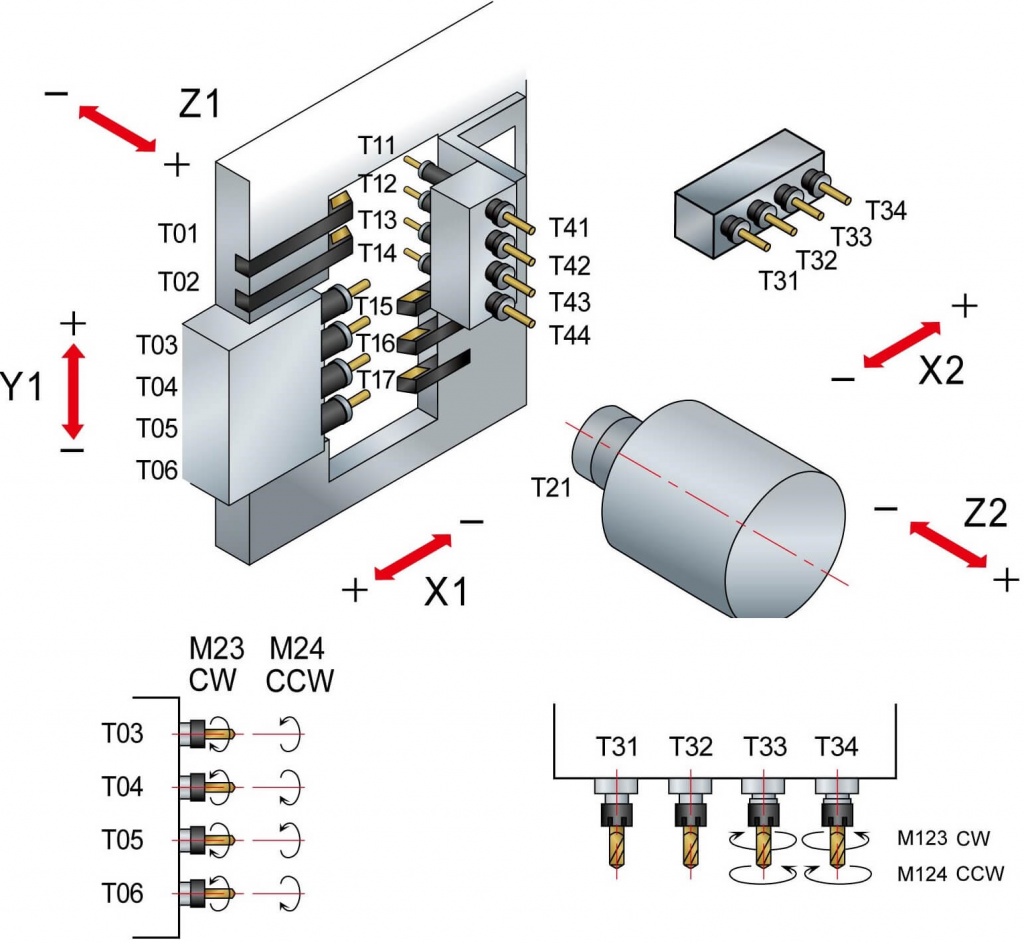

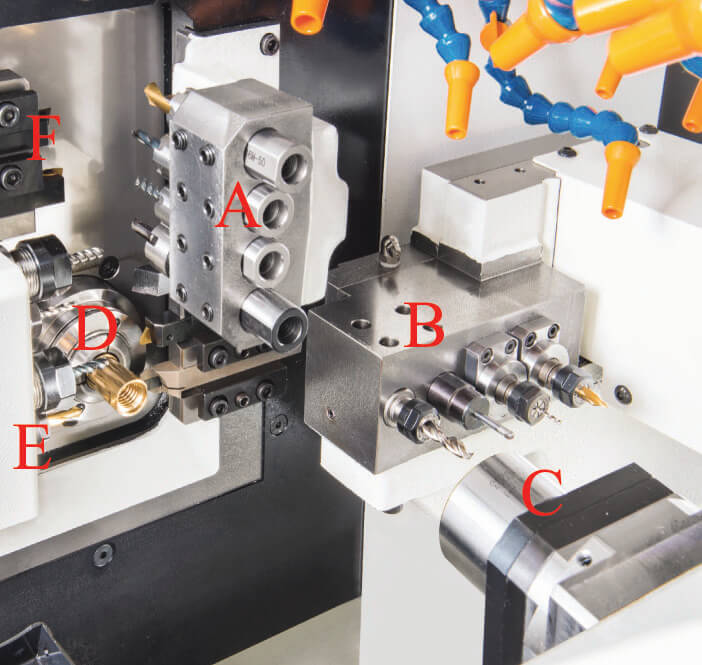

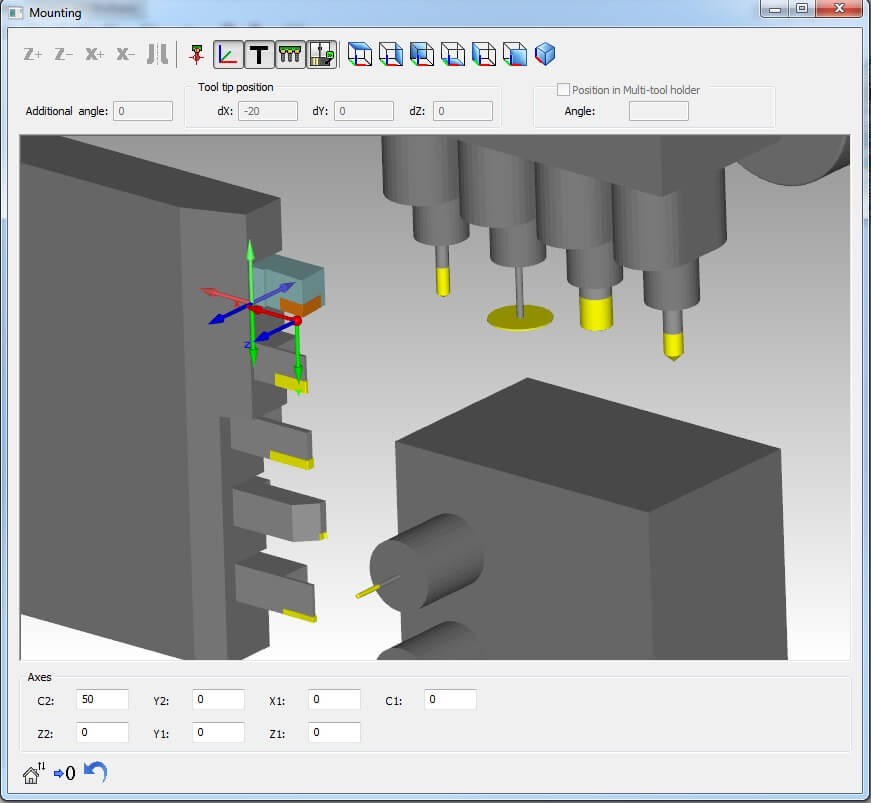

Большинство нетривиальных вопросов при программировании АПТ возникает именно из-за нестандартной, а иногда и непредсказуемой конструкции станков этой группы. Производители собирают АПТ из узлов с разнообразными степенями свободы как из конструктора, а программисты сталкиваются с совершенно не схожей логикой программирования. Возвращаясь к вопросу компоновки, отметим, что главной отличительной чертой АПТ является продольное перемещение заготовки (притом, что она вращается, как в обычном токарном станке). Вторая особенность, множество инструментальных суппортов (tool post), каждый из которых имеет определенную область применения. Например, отдельный суппорт для радиального приводного инструмента (от трех до пяти гнезд), который работает по осям X и Y и только в зоне главного шпинделя. Или отдельный блок с приводными и неприводными инструментальными гнездами, предназначенный для осевой работы на торце изделия, находящегося в противошпинделе (перемещается по оси Z и X). У более простых модификаций АПТ каждый такой узел имеет не более двух степеней свободы, но есть более сложные варианты, когда суппорт может еще и изменять свое угловое положение, причем не в индексном, а непрерывном режиме. Следующая особенность АПТ с двумя (и более) шпинделями – многоканальное управление, то есть каждый шпиндель и привязанные к нему суппорта программируются отдельной УП. При этом следует учитывать, что некоторые суппорта могут производить обработку как на главном, так и на противошпинделе.

АПТ, у которого один из инструментальных суппортов совмещен с противошпинделем

Такой подход к конструкции станка дает ощутимый выигрыш в производительности, УП хоть и связаны, но позволяют запускать одновременную обработку в шпинделях. Также к несомненным преимуществам АПТ относятся возможность изготовления длинных (более 4х диаметров) деталей малых диаметров (как правило, до 20мм); высокопроизводительное серийное изготовление; возможность совместить фрезерование, точение и обработку сразу всех установов на одном станке; большое количество инструментов.

В УП координаты для резцов наружного точения будут выводить как с «+», так и с «-»

С другой стороны владельцу АПТ надо готовиться к необходимости закупать только калиброванный прокат (h9), к увеличению времени наладки (как минимум, привязка такого количества инструментов с учетом всех нюансов технологии и конструкции), к закупке специального режущего инструмента, оснастки, масел и СОЖ и, конечно, к специфическим задачам программирования.

Исходя из вышеописанных особенностей конструктива, укрупнённо можно выделить две основные задачи программирования. Первая – многоканальное программирование, вторая – взаимодействие инструментальных суппортов с учетом всех условий и ограничений. Также следует учесть особые режимы работы станка, например точение (нарезание резьбы, отрезку) заготовки, когда она зажата сразу двумя шпинделями или перехват не круглой, а шестигранной заготовки противошпинделем.

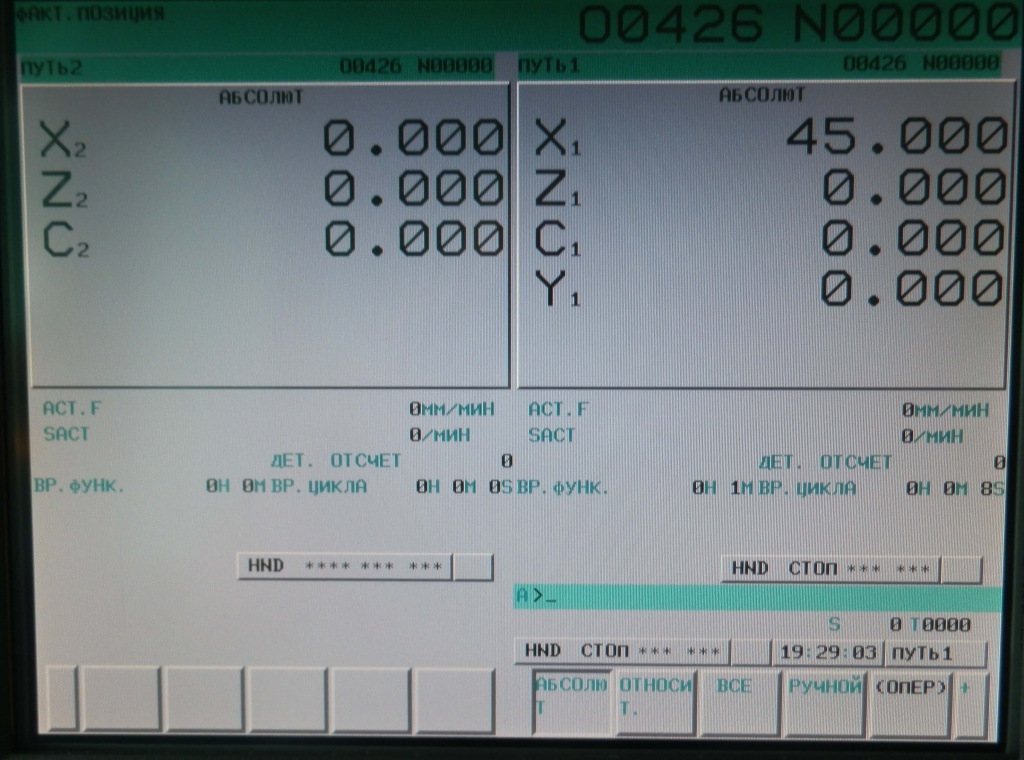

Отображение на дисплее Fanuc 0i двух каналов

АПТ для которого мы производили внедрение SolidCAM можно отнести к среднему по сложности программирования. Он оснащен двумя шпинделями (С1/Z1 и C2/Z2) и тремя инструментальными суппортами: 1ый для точения (5 инструментальных гнезд, перемещается по оси Х), 2ой для фрезерования и сверления (X/Y, 4 инструмента) и 3ий суппорт двусторонний имеет 5 гнезд со стороны главного шпинделя и пять со стороны противошпинделя, из них 2 позиции не имеют привода (X). АПТ оснащен стойкой Fanuc 0i. Многие знакомы с программированием этой стойки на токарных станках, чтобы увидеть разницу, приведем несколько примеров.

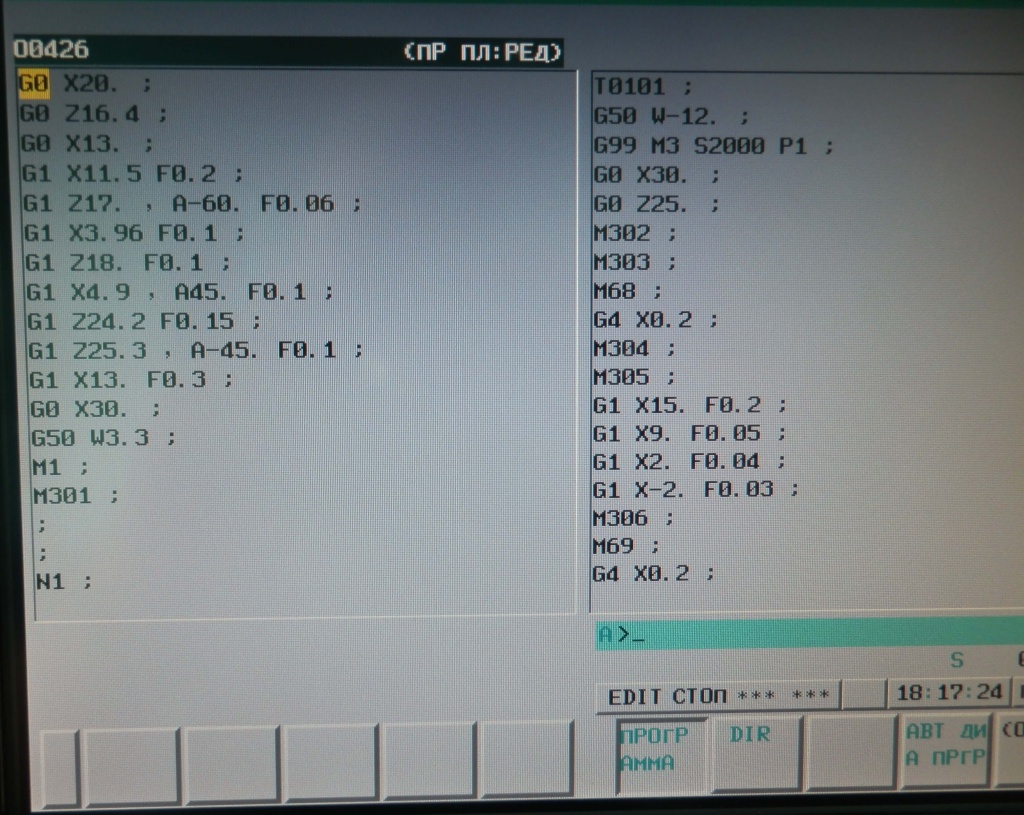

Во-первых, номера инструментов для каждого суппорта строго определены, то есть каждое гнездо имеет свой неизменный номер. Во-вторых, при переходе с одного суппорта на другой следует учесть, что рабочая зона станка очень мала и узлы находятся крайне близко, поэтому следует предусмотреть определенные процедуры безопасных отводов/подводов инструментальных блоков. Например, после подрезки торца инструментом Т0101 (1ый блок) следует переход сверления инструментом Т2121 (3ый блок), тогда для безопасного выполнения следует втянуть пруток в шпиндель, сдвинуть 1ый инструментальный суппорт в безопасное положение, вызвав пятый инструмент (Т0505), поднять его в крайнее безопасное положение по Х и переключить управление осью Х на двусторонний суппорт (М100). При этом следует не забыть сбросить привязки Т0101 (через команды G50 и G0T0) и вызвать уже новые привязки для Т2121.

В этой УП видно, как назначать и отменять офсеты инструмента

Вообще для двустороннего суппорта (№3) примечательно, что под одним и тем же номером в нем находятся сразу два инструмента, когда Т2121 вызывается в УП для главного шпинделя, то как описывалось выше надо использовать М100, а когда Т2121 вызывают для противошпинделя, то его напрямую прописывают в УП для второго канала. Также, например, чтобы включить вращение привода на этом суппорте, необходимо прописывать соответствующую группу команд синхронно в обоих УП.

7ми осевой АПТ, для которого производились работы по внедрению

Таких нюансов великое множество, притом, что выше приводилось описание для довольно таки простых переходов (по меркам многофункциональных обрабатывающих центров). Описываемый АПТ располагает функционалом для осуществления полярной интерполяции (G112), для всех приводных позиций (то есть и на торце и на диаметре изделия). Для некоторых переходов система координат переворачивается, и оси меняют свое направление. Однако гибкий функционал системы SolidCAM позволяет не только учитывать все особенности АПТ, но и избавить пользователя от необходимости отслеживать правильность ввода номеров инструментов, соблюдения условий перехода с одного суппорта на другой, вывода УП в режиме точения в двух шпинделях одной заготовки (М70), включения и отслеживания различных режимов фрезерования и т.д. Все это происходит без привлечения специальных макросов, настроек, индивидуальных доработок системы «под пользователя».

Как это происходит в SolidCAM

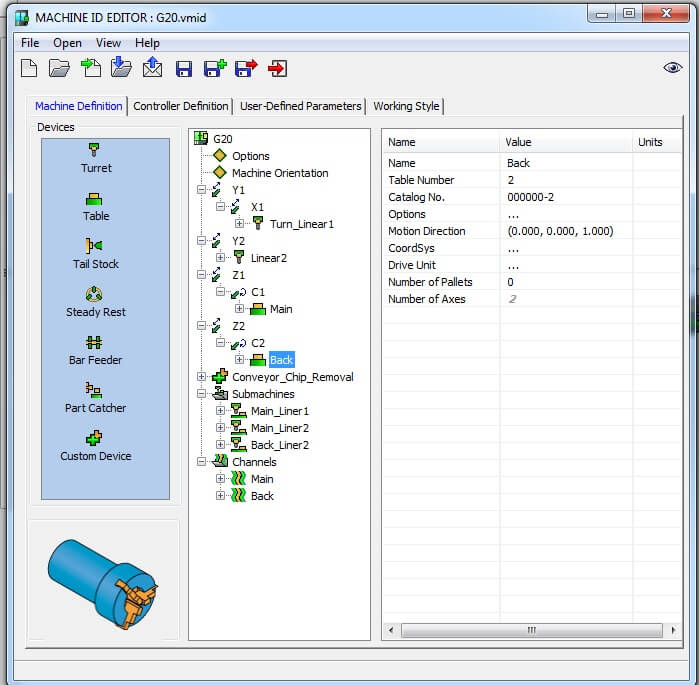

Архитектура системы SolidCAM позволяет генерировать УП под определенный станок не только за счет постпроцессора (п/п). Когда речь идет об управлении АПТ нагромождения условий в п/п недостаточно для корректного вывода, т.к. например, информация о номерах инструмента как правило хранится в базе инструментов САМ системы, а ограничение на использование инструментов с определенными номерами для строго определенных операций приходится учитывать при создании рабочего проекта в САМ, хотя условия эти повторяются и ошибиться будет легко. В SolidCAM же помимо рабочего проекта и п/п для программирования используется файл VMID, в котором содержится информация о конструкции станка с привязкой к текущему проекту и постпроцессору.

Диалоговое окно для настройки VMID

Например, при создании перехода (например, точения) требуется выбрать инструмент из базы (или создать новый). В базе данных инструмент имеет свой собственный номер никак не связанный с номером инструментального гнезда, в которое он попадет при наладке станка. После выбора инструмента из базы в переходе требуется указать положение инструмента в суппорте (направление, вылет, инструментальное гнездо), для этого существует кнопка Сборка, она вызывает диалоговое окно с графическим отображением положения инструмента, здесь же можно ввести необходимые параметры и визуально их проконтролировать.

Сборка: определение положения инструмента в суппорте

У SolidCAM нет дополнительного программного модуля для АПТ. Поддержка всех доступных функций описанного (и похожих) АПТ обеспечивается модулем SolidCAM Advanced Mill-Turn Package. Модуль включает фрезерно-токарную обработку с расширенными опциями поддержки противошпинделя, синхронизации инструментальных магазинов и многоканальную обработку, включая визуализацию обработки с учетом движения элементов станка. Работы по внедрению включают в себя разработку 3D модели станка, конфигурацию VMID файла и постпроцессора.

Что с постпроцессором?

Сразу отметим, что никакого базового, стандартного или коробочного постпроцессора для таких станков нет. Следуя мировым тенденциям можно разделить АПТ на освоенные и не освоенные. Европейские и американские поставщики популярных САМ систем уже давно работают с АПТ на своем рынке, и найти постпроцессор от Tornos, Citizen или Star для российских пользователей не составляет особого труда.

Такие п/п действительно будут близки по выводу к требуемой УП, однако без редактирования и подгонки все равно не обойтись, хотя бы из-за специфики отечественного производства. Например, выставлять инструменты в резцедержке следует, сняв ее со станка, на специальном стенде, так, чтобы все резцы имели один и тот же вылет. При таком подходе вылет и положение резцов заранее известны, и программист учитывает их как константы в САМ системе. В наших реалиях крепление и выставление инструмента производятся непосредственно на станке, а привязка касанием на оборотах «до стружки». Наладчик записывает офсеты и в дальнейшем вводит их в УП. Стандартная система привязки, как при работе с револьверной головкой здесь не работает, если только она не является одним из суппортов.

Если же станок, как в нашем случае, бюджетный, и никаких отработанных зарубежными коллегами п/п нет, то требуется его полноценная проработка на месте. А для этого требуются компетентные специалисты, разбирающиеся не только в постпроцессировании, но и в тонкостях программирования АПТ.

Поставки и популярность АПТ в России уверенно растут. И при полноценном освоении это оборудование действительно открывает предприятиям широчайшие перспективы, как в технической, так и в коммерческой сфере.

SolidCAM и специалисты компании КАМ СИСТЕМЫ готовы решить вопрос программирования автоматов продольного точения на должном уровне.

Автоматы продольного точения

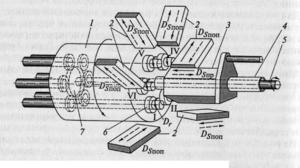

Автоматы этого типа предназначены для изготовления деталей из различных марок сталей, цветных металлов и сплавов с высокой точностью: по диаметру —по квалитетам 6…8; по длине — не ниже квалитета 8. Отличительной особенностью автоматов продольного точения (рис. 3.7) является то, что пруток в них кроме вращательного движения имеет вместе со шпиндельной бабкой 6 продольное перемещение. Все суппорты автомата, которых может быть четыре или пять, расположены веерообразно вокруг обрабатываемого прутка. Они имеют только поперечное перемещение. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных

суппортов на этих автоматах можно без применения фасонных резцов обрабатывать конические и фасонные поверхности. Вертикальные суппорты 2, 3 и 5 расположены на специальной стойке, имеют прямолинейное перемещение и управляются от индивидуальных кулачков распределительного вала. Два горизонтальных суппорта 1 и 9 расположены на балансире 10, имеют качательное движение вокруг оси 11 и управляются оба от одного кулачка 12. В стойке, на которой расположены вертикальные суппорты, установлен неподвижный люнет 4, являющийся дополнительной передней опорой для прутка.

Все суппорты с резцами располагаются в непосредственной близости от люнета, благодаря чему на автоматах продольного точения можно обрабатывать с высокой точностью достаточно длинные заготовки малого диаметра (l/d = 20…30). С заднего конца пруток постоянно поджимается толкателем 8 под действием груза 7 для удержания его в переднем положении при отходе шпиндельной бабки назад. Шпиндель в автоматах продольного точения всегда вращается в одну сторону (имеет левое вращение), и поэтому нарезание правой резьбы на них производится методом обгона.

34 Токарный станок с ЧПУ 16М30Ф3 предназначен для токарной обработки в патроне или центрах деталей сложной конфигурации с большим количеством технологических переходов в условиях различных видов производств.

Токарный станок с ЧПУ 1740РФ3 имеет компоновку с наклонной станиной. Она обеспечивает удобный доступ к инструментам, облегчает установку обрабатываемого изделия и создает хорошие условия схода и уборки стружки. Высокая жесткость полуавтомата, большая мощность главного привода и высокая частота вращения шпинделя обеспечивает использование как твердосплавного, так и минералокерамического режущего инструмента. Токарный станок с ЧПУ 1740РФ3 позволяет за один установ изделия производить черновую и чистовую обработку.

Главный привод станка оснащен регулируемым электродвигателем постоянного тока. Переключение частот вращения шпинделя во всех диапазонах полностью автоматизировано и осуществляется от команды устройства ЧПУ. Привод подачи суппорта в продольном и поперечном направлениях осуществляется от серводвигателей постоянного или переменного тока с датчиками обратной связи и высокоточных шариковых винтовых пар, что позволяет достичь высокую точность и чистоту обработки.

Токарный станок с ЧПУ 1740РФ3 укомплектован 12-ти позиционной инструментальной головкой, которая обеспечивает автоматическую смену инструмента в цикле.

Для обработки не жестких деталей токарный станок с ЧПУ 1740РФ3 оснащается по заказу кронштейном люнета, на котором закрепляется быстросменный автоматический люнет с диапазоном зажимаемых диаметров 40…160 или 120…250 мм.

Задняя бабка и кронштейн люнета перемещаются суппортом, что позволяет производить наружную обработку деталей типа вала в центрах, а затем, зажав правый конец детали люнетом и отведя заднюю бабку, можно осуществлять расточные работы за один установ детали. Для удаления стружки станок снабжен шнековым транспортером. Выход стружки — сзади станка. Система охлаждения режущего инструмента обеспечивает подачу охлаждающей жидкости к каждому инструменту.

Системы ЧПУ используемые в полуавтомате обеспечивают оперативное управление всеми рабочими органами станка, как в автоматическом, так и в наладочном режиме и имеет следующие технические и функциональные возможности:

- количество управляемых координат 2 или 3 (для станков с позиционированием шпинделя)

- максимальная программируемая скорость рабочих подач до 10 м/мин

- линейная и круговая интерполяция по осям «X» и «Z»

- коррекция положения инструмента

- компенсация дрейфа приводов при нулевом сигнале управления

- установка зон запрета резания

- ввод программ с пульта ЧПУ

- одновременное хранение в памяти до 999 управляющих программ

- редактирование управляющих программ

- технологические (стандартные) циклы — канавки, чистовая многопроходная обработка, нарезание цилиндрических, конических и торцевых резьб и т.д.

- параметрическое программирование подпрограмм и циклов

- размещение корректоров, параметров управляющих программ и программ электроавтоматики в энергонезависимой памяти

- подключение и работа с измерительной системой контроля обрабатываемой детали и износа инструмента

Токарный центровой полуавтомат 1Б732Ф3 с ЧПУ предназначен для токарной обработки валов сложной конфигурации в условиях мелкосерийного и единичного производства. Большая мощность и жесткость станка позволяют обрабатывать заготовки с большими припусками. На станке производят обточку цилиндрических, конических, сферических поверхностей, подрезку торцов, прорезку различных канавок, нарезание резьбы и другие токарные Работы, которые могут быть выполнены с высокой степенью точности и малой шероховатостью обработанных поверхностей. Класс точности станка Н.

Устройство ЧПУ типа Н22-1М обеспечивает получение заданных размеров и конфигурации обрабатываемой детали, а также необходимые технологические команды: выбор частоты вращения шпинделя и подач суппорта, включение ускоренных перемещений суппорта, смену инструмента, включение охлаждения и др. Полуавтомат может работать в режиме преднабора, тогда на пульте управления вручную задают перемещения суппорта, величины подач, частоту вращения шпинделя. Программоноситель — восьми-дорожковая перфолента, код ISO. Считывание программы фотоэлектрическое. Число управляемых координат (всего/одновременно) 2/2. Величина перемещения суппорта на один импульс по оси Z 0,01 мм; по оси X 0,005 мм; возможна коррекция положения инструмента по длине и радиусу.

Основные механизмы и движения в станке. Станок 1Б732Ф3 имеет (рис. 57) вертикально-наклонную компоновку. Литое корыто А служит основанием станка. Направляющие чугунной станины В и опорная поверхность под шпиндельную бабку Г расположены под углом 15° от вертикали. В станину встроена автоматическая коробка скоростей Б. Суппорт Д расположен на верхних направляющих станины, а задняя бабка Ж на ее нижних направляющих. В центрах передней и задней бабок устанавливают заготовку, которая получает главное движение. Суппорт состоит из продольной и поперечной кареток. Продольная каретка движется по направляющим станины (подача по оси Z), а поперечная каретка — по направляющим типа ласточкина хвоста продольной каретки (подача по оси X). На поперечной каретке закреплена револьверная головка Е. В корыте расположен конвейер стружки 3. Для поддержания длинных и тяжелых деталей устанавливают люнет И.

35 Многошпиндельные токарные автоматы предназначены для изготовления деталей из’ прутка или штучных заготовок в условиях массового производства. В зависимости от вида заготовок эти автоматы разделяются на прутковые ипатронные (магазинные)

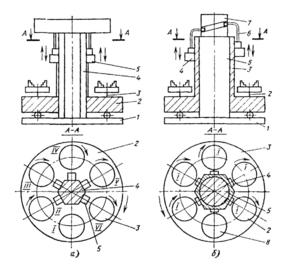

Многошпиндельные автоматы с горизонтальным расположением шпинделей по принципу работы подразделяются на автоматы параллельного или последовательного действия.

В автоматах параллельного действия на всех шпинделях производятся одновременно одинаковые операции, так что за один цикл работы автомата

одновременно завершается полная обработка стольких заготовок, сколько шпинделей имеет автомат. Такие автоматы используются для обработки заготовок коротких деталей простой формы из пруткового материала.

Типичным представителем автоматов параллельного действия является многошпиндельный фасонно-отрезной автомат мод. 1240-0 (фиг. 1, 99).

На станине 6 расположена передняя стойка 2, несущая четыре вращающихся шпинделя (главное движением), расположенных в один ряд в вертикальной плоскости. Каждый шпиндель снабжен механизмами подачи и зажима прутка. Механизм подачи объединен с механизмом / поддержки прутков и работает от пневматики. Механизм зажима прутка — цанговый, управляется распределительным валом. Подача прутков производится до упоров 4,расположенных в задней стойке 5. В пазах передней стойки размещены два поперечных суппорта 7, каждый из которых обслуживает все четыре шпинделя. Суппорты имеют только поперечное перемещение (поперечная подача s). В одном суппорте закрепляют фасонные резцы, в другом — отрезные. Передняя и задняя стойки соединены траверсой 3, в которой расположен распределительный вал, осуществляющий рабочие и холостые движения исполнительных механизмов.

Распределительный вал имеет две скорости вращения (автомат второй группы).

На многошпиндельных фасонно-отрезных автоматах обрабатываются заготовки тех же деталей, что и на одношпиндельных Основным размером этих автоматов является наибольший размер обрабатываемого прутка.

В автоматах последовательного действия каждый шпиндель с заготовкой последовательно подается во все имеющиеся на станке позиции. В каждой позиции производится одна или несколько операций согласно технологическому циклу обработки (фиг. I, 100).

Несколько (4—6—8) шпинделей монтируются в шпиндельном блоке (барабане), который периодически поворачивается на угол, равный центральному углу между осями смежных шпинделей. Цикл обработки строится так, что за один оборот шпиндельного блока происходит полная обработка заготовки. Одна из позиций является загрузочной. В прутковых автоматах в этой позиции происходит отрезка готовой детали и подача и зажим прутка, в патронных (магазинных) — освобождение готовой детали и загрузка новой заготовки (с помощью магазинного устройства).

В конструкции автоматов могут быть предусмотрены две загрузочные позиции (чаще всего — противоположные); в этом случае заготовка проходит лишь половину имеющихся позиций и за это время полностью обрабатывается, т. е. за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип обработки, называемый параллельно-последовательным, используется для высокопроизводительной обработки заготовок деталей простой формы.

Основным размером многошпиндельных горизонтальных прутковых автоматов является наибольший размер обрабатываемого прутка, патронных полуавтоматов — диаметр патрона.

37 Токарные вертикальные многошпиндельные полуавтоматы широко применяют для обработки литых и штампованных заготовок средних и крупных размеров. Вертикальная их компоновка позволяет экономно использовать занимаемую станком площадь, облегчает загрузку станка тяжелыми деталями, а также разгружает шпиндели станков от изгибающей нагрузки под тяжестью заготовки.

Полуавтомат 1К282 предназначен для черновой и чистовой обработки в патроне заготовок типа дисков, фланцев и др. Станок изготовляют в силовом и скоростном исполнении. Силовые станки служат для обработки заготовок с большими припусками. Скоростное исполнение предназначено для обработки деталей либо небольшого диаметра, либо из цветных металлов.

Техническая характеристика станка полуавтомата 1К282. Наибольший диаметр обрабатываемой заготовки 250 мм; число частот вращения шпинделя равно 28 в низком ряду и 25 в высоком; пределы частот вращения шпинделя при силовом исполнении 42-628 мин-1, при скоростном 66-980 мин-1, число подач 38; пределы подач при силовом исполнении 0,064-4,05 мм/об, при скоростном 0,041-3,44 мм/об; габаритные размеры станка 3070x2945x3872 мм.

Основные механизмы и принцип работы станка. С основанием 6 (рис. 42) жестко соединена колонна 3, по направляющим которой в рабочих позициях перемещаются суппорты 2. На столе 5 установлено восемь рабочих шпинделей 4. На вершине колонны закреплен корпус 1, в котором размещен механизм подач и редуктор главного движения. На семи рабочих позициях по принципу последовательной обработки можно производить обтачивание, растачивание, сверление, зенкерование и развертывание отверстий. Одна позиция является загрузочной. При обработке параллельно-последовательным методом двух заготовок одновременно на станке имеется две загрузочные позиции. Особенность данного станка в том, что каждый шпиндель может иметь независимые друг от друга частоты вращений и величины подач.

38 Назначение сверлильных станков

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.