Основной расчет призматических шпонок производится по напряжениям

Расчет шпоночного соединения

Одной из самых распространенных, простых и дешевых деталей соединения вала со ступицей зубчатого колеса, шкива, маховика является призматическая шпонка. Клиновые, сегментные и цилиндрические шпонки применяются на практике гораздо реже. Хотя приходилось встречать.

Одной из самых распространенных, простых и дешевых деталей соединения вала со ступицей зубчатого колеса, шкива, маховика является призматическая шпонка. Клиновые, сегментные и цилиндрические шпонки применяются на практике гораздо реже. Хотя приходилось встречать.

. при ремонтных работах все вышеперечисленные типы шпонок, при проектировании новых машин я и мои коллеги применяли исключительно шпоночное соединение с призматической шпонкой, как наиболее технологичное из всех вышеназванных.

Основной задачей, которую выполняет шпоночное соединение, является передача крутящего момента от ступицы валу или от вала ступице. Материалом для изготовления шпонок на практике чаще всего являются Сталь45 и Сталь40Х с временным сопротивлением разрыву более 550…600 МПа.

Шпоночное соединение с призматическими шпонками регламентировано ГОСТ23360-78, а с призматическими высокими шпонками — ГОСТ10748-79. В этих двух ГОСТах даны размеры и допуски на изготовление, как самих шпонок, так и пазов в валу и ступице. ГОСТы можно свободно найти в Интернете и скачать. Они понадобятся в нашей дальнейшей работе. «Выжимки» из этих ГОСТов есть в любом справочнике конструктора-машиностроителя.

Предварительно сечение призматической шпонки выбирается по диаметру вала! Длина шпонки назначается из конструктивных и прочностных соображений.

Шпоночное соединение. Проверочный расчет в Excel.

Этот простой расчет можно быстро выполнить в программе MS Excel или в программе OOo Calc .

В ячейки со светло-бирюзовой заливкой пишем исходные данные , в том числе данные, выбранные пользователем по таблицам ГОСТов.

Еще раз напоминаю, что в итоговом файле с программой в примечаниях ко всем ячейкам столбца D помещены пояснения — как и откуда взяты или по каким формулам рассчитаны все значения в таблице.

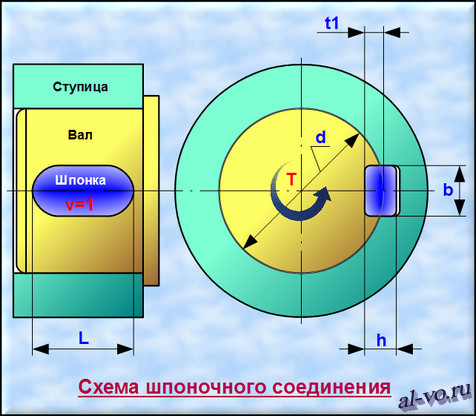

Начинаем по пунктам выполнять алгоритм расчета на примере конкретного соединения. Расчетная схема представлена на рисунке внизу этого текста. Скриншот окна программы расположен сразу после исходных данных.

Исходные данные:

1. Крутящий момент, передаваемый соединением, Т в Н/м пишем

в ячейку D3: 300,0

2. Диаметр вала в соединении (в месте, где установлена шпонка) d в мм заносим

в ячейку D4: 45,0

3. Глубину паза вала t1 в мм вводим

в ячейку D5: 5,5

4. Высоту шпонки, выбранной по диаметру валу, h в мм записываем

в ячейку D6: 9,0

5. Ширину шпонки b в мм вводим

в ячейку D7: 14,0

6. Габаритную длину шпонки L в мм пишем

в ячейку D8: 63,0

7. Вариант исполнения шпонки (1 — скругленная с двух концов, 2 – без скруглений /параллелепипед/, 3 – скругленная с одной стороны) v заносим

в ячейку D9: 1

8. Допускаемое напряжение при смятии [σсм] в МПа пишем

в ячейку D10: 90,0

9. Допускаемое напряжение при срезе [τср] в МПа рассчитываем как долю в 60% от допускаемого напряжения смятия

в ячейке D10: =0,6*D10 =54,0

Расчет шпоночного соединения:

10. Определяем действующее в соединении напряжение смятия σсм в МПа

в ячейке D13: =ЕСЛИ(D9=1;2*D3*1000/(D4*(D6-D5)*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*(D6-D5)*D8);2*D3*1000/(D4*(D6-D5)*(D8-D7/2)))) =77,7

при v =3 Lр = L — b /2

11. Рассчитываем процент нагруженности соединения по напряжению смятия sсм в %

в ячейке D14: =D13/D10*100 =86.4

12. Определяем действующее в соединении напряжение среза τср в МПа

в ячейке D15: =ЕСЛИ(D9=1;2*D3*1000/(D4*D7*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*D7*D8);2*D3*1000/(D4*D7*(D8-D7/2)))) =19,4

13. Рассчитываем процент нагруженности соединения по напряжению среза sср в %

в ячейке D16: =D15/D11*100 =36,0

Проверочный прочностной расчет в Excel шпоночного соединения завершен. Выбранная по диаметру вала призматическая шпонка будет работать в соединении, передавая крутящий момент, при напряжении смятия равном 86,4% от допустимого значения.

Несколько итоговых замечаний:

1. Расчеты на срез можно не выполнять, так как смятие всегда наступит раньше для любых шпонок по ГОСТ23360-78 и ГОСТ10748-79.

2. Если одна шпонка не выдерживает нагрузки, то можно поставить две через 180˚ друг от друга. При этом нагрузочная способность соединения возрастет по данным разных авторов в 1,5…2,0 раза.

3. Значения допустимых напряжений смятия [σсм] у разных авторов существенно разнятся:

При стальной ступице и спокойной нагрузке [σсм]=100…150 МПа

При стальной ступице и колебаниях нагрузки [σсм]=75…120 Мпа

При стальной ступице и ударной нагрузке [σсм]=50…90 Мпа

При чугунной ступице и спокойной нагрузке [σсм]=50…75 Мпа

При чугунной ступице и колебаниях нагрузки [σсм]=40…60 Мпа

Для неподвижных соединений [σсм]=(0,3…0,5)*[σт]

Для подвижных соединений [σсм]=(0,1…0,2)*[σт]

Для поверхности с твердостью меньше 240HB [σсм]= 150 МПа

Для поверхности с твердостью 270…300HB [σсм]= 250 МПа (. )

На практике для неподвижных соединений валов со стальными ступицами при колебаниях нагрузки и отсутствии сильных ударов я успешно применял в расчетах [σсм]=90 Мпа. При этом твердость поверхностей шпонки, вала, и иногда ступицы задавал около 300 HB (28…32 HRC). Наверное, перестраховывался.

4. При разработке рабочего чертежа ступенчатого вала старайтесь расположить шпоночные пазы в одной плоскости и выполнить их одной ширины (даже вопреки рекомендациям ГОСТов). При соблюдении вышесказанного пазы на фрезерном станке будут сделаны за одну установку и без смены инструмента – за что технолог и фрезеровщик вам скажут спасибо!

5. Если внимательно посмотреть на расчетные формулы, то можно заметить, что площадь поверхности смятия и площадь поверхности среза считаются по некорректным формулам! Не учитываются фаски кромок и радиусы скруглений шпонки. Не правильно считается высота, а значит и площадь выступающей из вала боковой поверхности шпонки – не учитывается «спад» окружности. Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

После ввода адреса своей электронной почты и нажатия на кнопку «Получать анонсы статей» НЕ ЗАБУДЬТЕ ПОДТВЕРДИТЬ ПОДПИСКУ кликом по ссылке в письме, которое тут же придет к вам на указанную почту (иногда — в папку «Спам»)!

Готов ответить на ваши вопросы и выслушать комментарии на статью, уважаемые читатели.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

Ссылка на скачивание файла: raschet-shponki (xls 39,0 KB).

Детали машин

Шпоночные соединения

Характеристика шпоночных соединений

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и т. п.) .

Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот.

Основные типы шпонок стандартизированы.

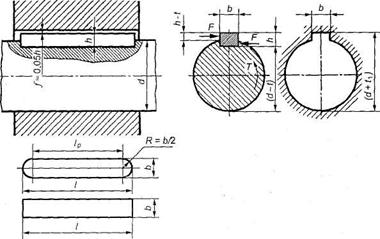

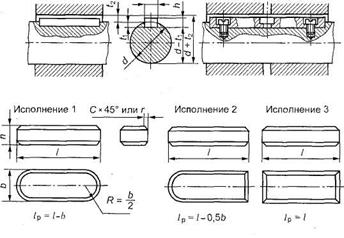

Шпоночные пазы на валах получают фрезерованием дисковыми или концевыми фрезами, в ступицах – протягиванием (см. рис. 1) .

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные.

Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых и тангенциальных шпонок (рис. 2) . При сборке таких соединений возникают предварительные (монтажные) напряжения. Тангенциальные шпонки являются разновидностью клиновых шпонок. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, что приводит к появлению дисбаланса.

Клиновые шпонки в настоящее время применяются редко, поэтому их методика расчета на прочность здесь не рассматривается.

По форме различают три основных типа шпонок (кроме клиновых и тангенциальных, рис. 2) – призматические , сегментные и круглые .

Призматические шпонки (рис. 3) изготавливают в нескольких исполнениях – с плоскими и скругленными торцами. Округление торцов шпонки облегчает монтаж конструкции.

Шпонки с плоскими торцами устанавливают вблизи деталей (концевых шайб, колец и т. п.) , препятствующих ее осевому перемещению, поскольку призматическая шпонка не препятствует осевому перемещению деталей вдоль вала.

Иногда для фиксации от осевого смещения призматические шпонки фиксируют распорными втулками или установочными винтами.

Сегментные шпонки (рис. 3) , как и призматические, работают только боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал.

Сегментные шпонки и пазы для них просты в изготовлении и удобны для монтажа и демонтажа. Глубокая посадка шпонки обеспечивает ей устойчивое положение.

В отличие от призматических шпонок, сегментные шпонки не нуждаются в дополнительной фиксации от осевого перемещения.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с σв ≥ 600 МПа – чаще всего из сталей марок Ст6, 45, 50.

Допускаемые напряжения смятия [σ]см для шпоночных соединений зависят от материала ступицы (вал, как правило, изготовляют из стали) , типа посадки ступицы и характера нагрузки.

Так, неподвижное соединение при стальной ступице допускает напряжение 140…200 МПа, при чугунной ступице – 80…110 МПа. Большие напряжения допускаются при постоянной нагрузке, меньшие – при переменной.

Допускаемое напряжение при срезе шпонок [τ]ср = 70…100 МПа (Н/мм2). Большие допускаемые напряжения принимают для постоянной нагрузки.

Расчет шпоночных соединений

Основным критерием работоспособности шпоночных соединений является прочность.

Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность.

Характер напряжений, возникающих в шпоночном соединении во время работы, показан на рис. 4 . Шпонки работают на смятие и срез, а боковые стенки пазов на валах и в ступицах — на смятие.

Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие шпонки. Проверку шпонок на срез в большинстве случаев не производят.

При расчете условно принимают, что напряжение σсм смятия распределяются равномерно по площади контакта боковых граней шпонок и шпоночных пазов, а прочность материала, характер соединения, режим работы учитываются при выборе допускаемого напряжения [σ]см .

Проверочный расчет соединения призматической шпонкой выполняют по условию прочности на смятие (см. рис. 4):

где: F1 – окружная сила, передаваемая шпонкой, Асм – площадь смятия шпонки (мм 2 ).

где: T = передаваемый момент (Нм); d – диаметр вала (мм).

На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия.

При определении площади смятия Асм учитывают размер фаски f , который для стандартных шпонок примерно равен 0,06h (здесь h – общая высота шпонки) .

Шпонка с фаской f = 0,06h имеет расчетную площадь Асм смятия:

где: t1 – глубина шпоночного паза на валу (мм); lр – расчетная длина шпонки (мм).

Для шпонок с плоскими торцами lp = l , со скругленными торцами lp = l – b .

Подставив значения F1 и Асм в формулу проверочного расчета, получим:

В проектировочном расчете соединения, после выбора размеров b и h поперечного сечения шпонки по стандарту, определяют расчетную рабочую длину lp :

Длину ступицы lст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d , то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки.

Проверочный расчет соединения сегментной шпонкой выполняют на смятие:

где: lp ≈ l – рабочая длина шпонки (мм); (h – t) — рабочая глубина паза в ступице (мм).

Поскольку сегментные шпонки выполняются узкими, их, в отличие от призматических, проверяют на срез.

Условие прочности при срезе:

где: b – ширина шпонки (мм); [τ]сp – допускаемое напряжение на срез.

Рекомендации по конструированию шпоночных соединений

При проектировании и конструировании шпоночных соединений следует придерживаться следующих рекомендаций, основанных на опыте эксплуатации и аналитических выводах:

- Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра без удалении шпонки из паза на участке меньшего диаметра.

- При наличии нескольких шпоночных пазов на валу их располагают на одной образующей.

- Из удобства изготовления рекомендуют для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра.

Прочность шпоночных соединений при этом оказывается вполне достаточной, поскольку окружные силы на разных участках вала обратно пропорциональны диаметру, поэтому на участках с большим диаметром окружная сила будет меньше. - При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти к шлицевому соединению.

Пример проектировочного расчета шпонки

Задача Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом и подобрать размеры шпонки.

Диаметр вала d = 45 мм .

Диаметр вала d = 45 мм .

Соединение передает вращающий момент Т = 210 Нм при спокойной нагрузке.

Решение

Выполняем проектировочный расчет, на основании которого подбираем нужную шпонку.

Выбор соединения:

Для соединения вала с колесом принимаем широко распространенную призматическую шпонку со скругленными торцами ( исполнение I) .

Расчетные размеры шпонки и паза на валу:

По таблице стандарта, устанавливающей зависимость между диаметром вала, размером сечения шпонки и глубиной паза, принимаем для d = 45 мм :

b = 14 мм ; h = 9 мм , глубина паза на валу t1 = 5,5 мм .

Допускаемые напряжения:

По таблице стандарта, устанавливающей зависимость допускаемого напряжения от типа шпоночного соединения и материала ступицы, принимаем для стальной ступицы, неподвижного соединения и спокойной нагрузки:

Расчетная длина шпонки:

lp = 2×10 3 Т / d(0,94h – t1) [σ]см = (2000×210) / 45(0,94×9 – 5,5)190 = 16,6 мм .

5. Длина шпонки с закругленным торцом: l = lp + b = 16,6 + 14 = 30,6 мм .

В соответствии со стандартом принимаем длину шпонки l = 32 мм .

6. Длина ступицы колеса: lст = l + 10 мм = 32 + 10 = 42 мм < 1,5d , что допустимо.

Расчет на прочность соединений с призматическими шпонками

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Рекомендуемая последовательность проектировочного расчета.

В зависимости от диаметра вала d по табл. 6 выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения l приведены в табл. 6). После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 60);  .

.

На смятие рассчитывают выступающую из вала часть шпонки.

Рис. 60. К расчету на прочность соединения с призматическими шпонками

Таблица 6.Размеры (мм) призматических шпонок

Примечание. Длины шпонок выбирают из ряда: 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160;180; 200.

(34)

(34)

где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 6); lр — рабочая длина шпонки, мм (для шпонок с плоским торцом lр =l, со скругленными торцами lp = l-b;  — допускаемое напряжение (для чугунных ступиц

— допускаемое напряжение (для чугунных ступиц  МПа, для стальных

МПа, для стальных  МПа).

МПа).

Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 6). Длину ступицы lст принимают на 8. 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом.

В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно.

Формула проектировочного расчета для определения рабочей длины lр призматической шпонки (шпонки со скругленными концами):

.

.

Для ответственных соединений призматическую шпонку проверяют на срез

(35)

(35)

где  — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; lр — рабочая длина шпонки, мм;

— расчетное напряжение на срез, МПа; b — ширина шпонки, мм; lр — рабочая длина шпонки, мм;  — допускаемое напряжение на срез; для сталей с

— допускаемое напряжение на срез; для сталей с  > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают

> 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают  МПа.

МПа.

188.64.169.166 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Расчет призматической шпонки

Расчет призматической шпонки выполняют по условиям её прочности на срез и смятие. Расчет носит условный характер, т. к. его проводят при допущениях:

1) напряжения смятия σСМ равномернораспределены по поверхностям контакта шпонки с валом и ступицей (рис. 5.4);

2) плечо сил, действующих на шпонку, принято равным 0,5dВ .

На рис. 5.4 показаны эпюры напряжений смятия, действующие на выступающую из вала часть рабочей грани шпонки. Крутящие моменты показаны, действующие на вал и ступицу. На рисунке не показаны эпюры напряжений смятия, возникающие на рабочих гранях шпоночных пазов вала и ступицы.

Рис. 5.4. Расчетная схема соединения призматической шпонкой

Тогда условия прочности призматической шпонки, передающей крутящий момент Т, будут следующими:

а) на смятие  , (5.1)

, (5.1)

б) на срез  , (5.2)

, (5.2)

где σСМ , [σСМ ] – фактические и допускаемые напряжения смятия на рабочих гранях шпонки, МПа;

τ СР , [τ СР ] – фактические и допускаемые напряжения среза, МПа;

А СМ – площадь поверхности смятия шпонки, мм 2 ;

АСР – площадь поверхности среза шпонки, мм 2 ;

Т – передаваемый крутящий момент, Н . мм;

dB – диаметр вала, мм.

Площадь поверхности смятия шпонки с учетом фаски f = 0,06 . h равна (см. рис. 5.3):

где k – высота выступающей из вала части шпонки, мм;

lP – рабочая длина шпонки, мм. Для шпонки с плоскими торцами lP = l; для шпонки со скруглёнными торцами: lP = l – b.

Площадь поверхности среза шпонки:

где b – ширина шпонки, мм.

С учетом формул (5.3) и (5.4) условия прочности шпонки на смятие и срез:

и

и  (5.5)

(5.5)

Допускаемые напряжения смятия для шпонок [4, c.86]:

· при стальной ступице [σСМ ]= 130…200МПа;

· при чугунной ступице [σСМ ]= 80…110МПа.

Меньшие значения напряжений принимают при переменных и ударных нагрузках. В расчетах шпонок реверсивных соединений допускаемые напряжения уменьшают в 1,5 раза. Допускаемые напряжения подвижных в осевом направлении шпонок принимают равными: [σСМ ]= 20…30МПа.

Допускаемые напряжения среза для шпонок , [τ СР ] = 70…100 МПа.

Из условия прочности шпонки на срез можно получить зависимость для проектного расчета, для определения рабочей длины шпонки:

(5.6)

(5.6)

Полученное значение рабочей длины шпонки обязательно надо согласовать с нормальными рядами чисел по ГОСТ 6636 – 69. Длину ступицы выполняют на 8…10 мм больше длины шпонки. Если в результате этих расчетов получится, что длина ступицы больше 1,5 dB , то целесообразнее заменить шпоночное соединение на шлицевое или на соединение с гарантированным натягом.

При спокойной нагрузке на соединение допускают перегрузку шпонки не более 5%.

Сегментные шпонки рассчитывают так же, как и призматические принимая k = h – f (см. рис. 5.3, б).

Дата добавления: 2015-02-19 ; просмотров: 8350 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Расчет шпоночного соединения

Через шпонку, расположенную в пазах сопрягаемых деталей, передается вращение. Соединение простое в исполнении, широко используется. Расчет шпоночного соединения делается на смятие, что позволяет подобрать детали необходимой прочности для надежного взаимодействия. Исходными данными при проектировании служит диаметр. Для уменьшения нагрузок ставится 2. Быстро рассчитать и проверить параметры соединения можно с помощью специальных компьютерных программ.

Характеристика шпоночных соединений

Шпонка представляет собой продолговатую деталь, которая вставляется в паз, вырезанный в валу. Они имеют в разрезе разную форму и делятся:

- призматические;

- круглые;

- сегментные;

- тангенциальные;

- клиновые.

По исполнению различают ненапряженные и напряженные соединения.

Призматические шпонки устанавливаются с легким натягом. Аналогично собирают сегментное соединение. Происходит центрирование без монтажных напряжений. Такие соединения относят к ненапряженным.

При установке клиновых шпонок и из разновидности — тангенциальных, требуется точно подогнать размер. Делается большой монтажный натяг при запрессовке втулки и возникает осевое смещение. Соединения называют напряженными.

Ступица имеет сквозную выборку по отверстию и надевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

Обычно расчет ведется на смятие шпонки, поскольку разрушение начнется с него. Срез шпонки возможен только в случаях, когда напряжение сконцентрировано по линии соприкосновения вала и ступицы при неправильной подгонке шпонок. Если сечение детали значительно меньше ее высоты, он может срезаться. Это используют, когда нужен предохранительный механизм от перегрузок. Менять детали зубчатого зацепления дорого и долго, проще переставить шпонку.

Выбор шпонки для расчета осуществляется по диаметру вала подбором соответствующих ему соединительных деталей. Длина вычисляется по нагрузке, чтобы она ее выдержала. Все детали имеют стандартные размеры, и выбираются по таблице округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

Где: Mкр max – максимальный крутящий момент, допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки высчитывается по формуле:

Подбор детали нужного размера делается по таблице нормализованных длин для шпонок. Значение округляется до ближайшего размера. Например, в результате расчета получили расчетную длину 16,6. 16 мм будет мало, следующее значение 18 мм подходит.

Проверка правильности расчета делается на срез, по формуле:

Где: τср – допустимое значение на срез.

Минимальная расчетная длина детали на срез проверяется по формуле:

Расчетная длина по второй формуле должна быть больше. Сравнением 2 чисел определяется нагруженность соединения.

При больших нагрузках ступица может оказаться короче расчетной длины шпонки. В этом случае устанавливается 2 детали. Надо учитывать погрешность изготовления деталей и неравномерно распределенную нагрузку. Расчетный коэффициент нагрузки при 2 соединениях 0,75.

Пазы делаются под углом 180° и располагаются напротив. Для упрощения технологии обработки, рекомендуется на разных диаметрах одного вала фрезеровать одинаковые пазы. Операция проводится с одной установки и инструмент не выходит из оси.

Алгоритм расчета

Расчет шпонки по исходным данным можно сделать с помощью компьютерных программ. Наиболее простые, и удобные в пользовании: MS Excel и OOo Calc. Программа включает в себя расчетные формулы, содержит все нормализованные размеры на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем пример с реальными цифрами. Их следует заносить в строгой последовательности в раздел с синими надписями значений. Проставлять цифры следует в свободную колонку между условными обозначениями из формул и единицами измерения. Например:

- Крутящий момент на валу – 300 Н/м.

- Диаметр вала – 45 мм.

- Глубина паза на валу – 5,5 мм.

- Высота шпонки – 9 мм. Выбирается по справочной таблице, которая имеется в программе.

- Ширина шпонки – 14 мм.

- Длину шпонки – 63 мм.

- Вариант исполнения – 1. С прямыми углами, или закругленными торцами с одной или двух сторон. Выбираем с полукруглыми торцами. По классификации они обозначаются 1.

- Величина допускаемого при смятии напряжения – 90 Мпа.

- Напряжение среза – 54 Мпа. Значение берется как 60% от величины смятия.

Результаты расчетов программа выдает в той же таблице, только ниже, это действующие величины напряжений смятия и среза, нагруженность соединения по этим напряжениям.

В таблице приведены результаты расчета на компьютерной программе MS Excel.

Расчет шпоночных соединений на прочность.

Расчет шпоночных соединений на прочность осуществляют обычно как проверочный.

Призматические шпонки рассчитывают на смятие и на срез. Для упрощения расчетов принимают плечо сил, действующих на шпонку относительно осевой линии вала, равным радиусу вала. Соответственно проверочный расчет призматической шпонки производят по следующим формулам (см. рис. 1 и 2): на смятие

на срез

где Т — крутящий момент;

d — диаметр вала;

b и ld=l-b — соответственно ширина и рабочая длина шпонки;

К – справочный размер для расчета на смятие;

σsm и [σsm] — расчетное и допускаемое напряжения на смятие для шпоночного соединения;

τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки.

Рис. 1

Рис. 1

Рис. 2

Рис. 2

Проверочный расчет сегментной шпонки производится так же, как и для призматической шпонки, на срез — по предыдущей формуле и на смятие — по формуле (см. рис. 3)

Рис. 3

Рис. 3

Для упрощения расчета клиновых врезных шпонок принимают, что при передаче шпоночным соединением крутящего момента Т напряжения смятия по ширине поверхности контакта рабочих граней шпонки с валом и ступицей распределяются по закону треугольника (рис. 4). В этом случае передаваемый ступицей крутящий момент Т складывает ся из момента нормальной силы Fn между ступицей и шпонкой, момента силы трения ƒFn между ступицей и шпонкой, где ƒ — коэффициент трения между ними, и момента силы трения ƒ′Fn между ступицей и валом, где ƒ′ — коэффициент трения между ними. Приближенно можно принять, что плечо силы ƒFn равняется радиусу вала и ƒ′=ƒ (в действительности ƒ′≈1,3ƒ). При таком условии Т=Fnb/6+ƒFnd, откуда

Рис. 4

Рис. 4

Из принятого закона распределения напряжений смятия по ширине шпонки следует, что

Проверочный расчет клиновой врезной шпонки производят на смятие по формуле, вытекающей из зависимостей: σsm=2Fn/(lb)≤[σsm], или

Шпонку на лыске рассчитывают, так же как и клиновую врезную, по предыдущей формуле.

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать: на смятие при стальной ступице [σsm]=100. 150 МПа, при чугунной [σsm]=60. 80 МПа, на срез [τc]=60. 90 МПа. Эти значения допускаемых напряжений снижают при работе со слабыми толчками на 1/3, а при ударной нагрузке — на 2/3.

Если в результате расчета шпонки окажется, что она перенапряжена, то предусматриваются две или три шпонки. Две призматические шпонки устанавливают под углом 180°, а три призматические шпонки или две клиновые — под углом 120°.